Содержание страницы

Металлургия — это фундаментальная отрасль тяжелой промышленности, которая является основой практически всех современных технологий и производств. Она охватывает сложный комплекс процессов, начиная от добычи и обогащения руд, продолжая получением из них чистых металлов и их сплавов, и заканчивая приданием этим материалам заданных физико-химических свойств и геометрических форм, которые необходимы для дальнейшего использования в машиностроении, строительстве, энергетике и многих других ключевых секторах экономики.

Исторически развитие цивилизации неразрывно связано с освоением новых металлов и технологий их обработки. Бронзовый век сменился Железным веком, и каждый новый этап открывал перед человечеством невиданные ранее возможности. Современная металлургия — это высокотехнологичная наука, объединяющая в себе достижения химии, физики, термодинамики и материаловедения.

Традиционно всю металлургию разделяют на две большие области. Производство сплавов на основе железа, таких как стали и чугуны, а также их последующая переработка, формируют отрасль черной металлургии. В свою очередь, производство всех остальных металлов (алюминия, меди, титана, цинка и др.) и сплавов на их основе относится к цветной металлургии.

1. Черная металлургия: основа современной индустрии

Черная металлургия представляет собой масштабный горно-металлургический комплекс, который обеспечивает мир основным конструкционным материалом — сталью. Этот комплекс включает в себя целую цепочку производств: от добычи и подготовки железорудного сырья (обогащение, агломерация, производство окатышей) до получения первичного продукта — передельного чугуна или губчатого железа. Эти материалы служат основным сырьем для последующей выплавки стали. В зависимости от конечного назначения, сталь проходит различные стадии рафинирования (очистки), легирования и разливки. Полученные слитки или непрерывнолитые заготовки затем отправляются на дальнейшую обработку давлением (прокатку, ковку, штамповку) или используются для изготовления фасонных отливок.

1.1. Получение чугуна: сердце доменного производства

Производство чугуна — это первый и ключевой этап в цепочке черной металлургии, который осуществляется в гигантских агрегатах непрерывного действия — доменных печах. Исходным сырьем для этого процесса служит тщательно подготовленная шихта — точно дозированная смесь всех необходимых компонентов.

Ключевые компоненты шихты:

- Железорудное сырье. Основу составляют железные руды, где железо находится в виде оксидов (магнетит Fe3O4, гематит Fe2O3), гидроксидов (лимонит Fe2O3·Н2О) или карбонатов (сидерит FeСO3). Помимо соединений железа, руда всегда содержит пустую породу — примеси оксидов кремния (SiO2), алюминия (Al2O3), магния (MgO) и др. Для рентабельности доменного процесса содержание железа в подготовленной руде должно быть не менее 55–60 %.

- Топливо. В доменном процессе топливо выполняет две важнейшие функции: во-первых, оно является источником тепла, обеспечивая температуры, необходимые для плавления шихты и протекания химических реакций. Во-вторых, оно является источником восстановителя (углерода и оксида углерода), который отнимает кислород у оксидов железа. В качестве основного топлива используется металлургический кокс — продукт высокотемпературной переработки специальных коксующихся каменных углей без доступа воздуха.

- Флюсы. Это специальные добавки, вводимые в печь для связывания пустой породы руды и золы кокса в легкоплавкий шлак. Шлак, будучи легче чугуна, собирается на его поверхности и легко удаляется из печи, очищая таким образом металл от нежелательных примесей. Выбор флюса зависит от состава пустой породы. В отечественных рудах преобладает кремнезем (SiO2), имеющий кислый характер, поэтому в качестве флюса применяют известняк (CaСO3), обладающий основными свойствами. Известняк также эффективно связывает серу, которая является вредной примесью.

- Металлический лом (скрап). Иногда добавляется для регулирования процесса и утилизации отходов.

Подготовка сырья к доменной плавке

Для повышения эффективности доменного процесса, снижения расхода дорогостоящего кокса и улучшения качества чугуна, руду подвергают обязательной подготовке. Основная цель — увеличить концентрацию железа и минимизировать содержание вредных примесей, таких как сера и фосфор. Этот этап включает обогащение, агломерацию или окомкование.

- Обогащение — процесс удаления максимального количества пустой породы, в результате чего получают железорудный концентрат.

- Агломерация. Мелкий концентрат смешивают с коксовой мелочью и флюсом и спекают на специальных агломерационных машинах. В результате образуется пористый, кусковой материал — агломерат, обладающий высокой газопроницаемостью и прочностью, что идеально для доменной печи.

- Окомкование (получение окатышей). Альтернативный метод, при котором увлажненный концентрат с добавками скатывают в прочные шарики диаметром до 30 мм. Затем окатыши подвергают сушке и высокотемпературному обжигу (1200–1350 ºС), что придает им необходимую прочность. Использование офлюсованных окатышей может исключить необходимость подачи флюса непосредственно в доменную печь.

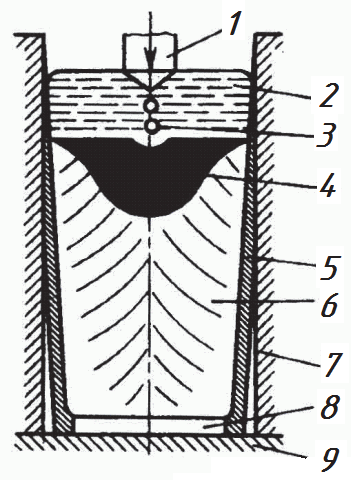

Устройство и принцип работы доменной печи

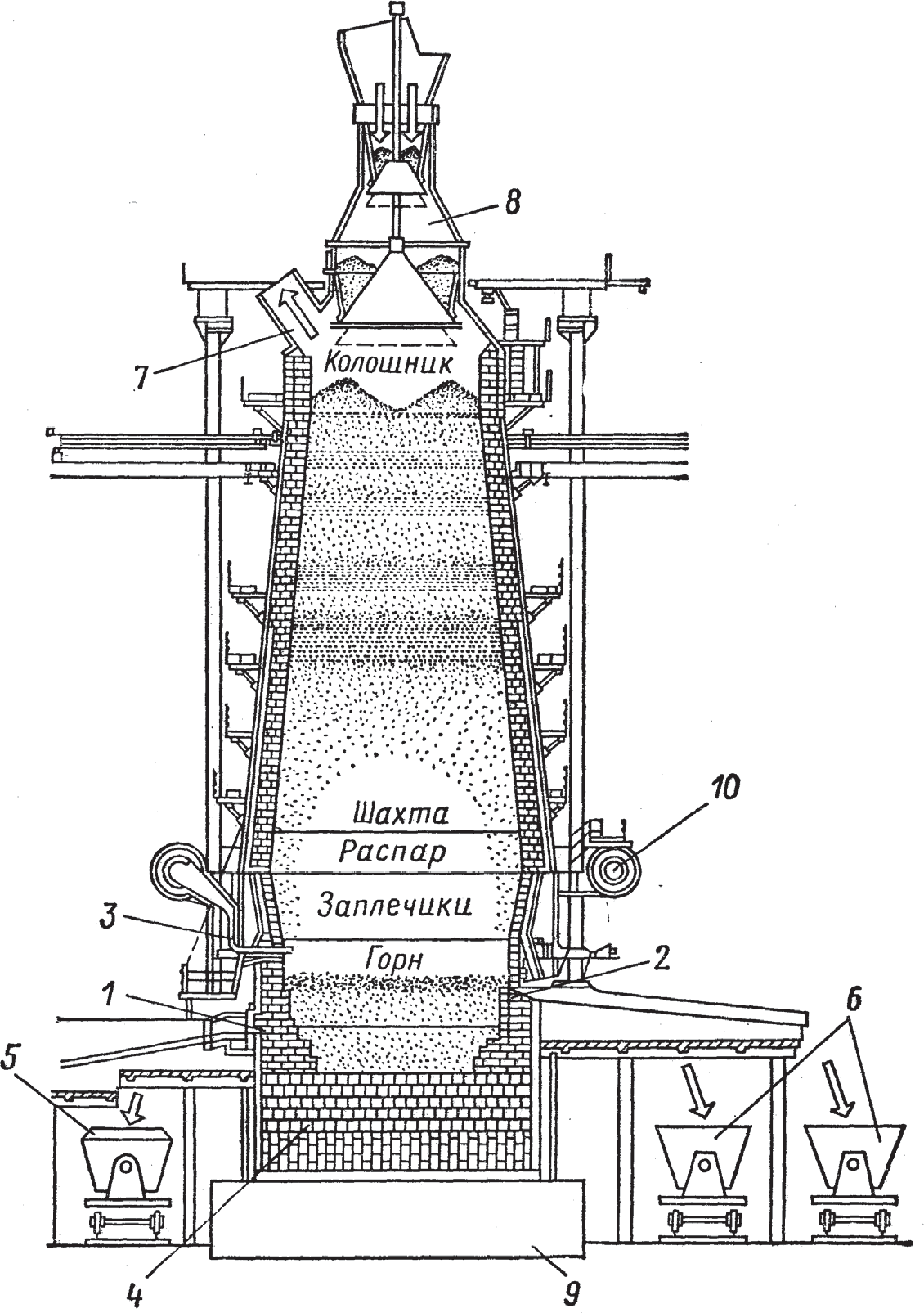

Доменная печь — это грандиозное сооружение шахтного типа, работающее в режиме непрерывного противотока (рис. 1). Современные домны могут достигать 80 метров в высоту при полезном объеме до 5600 м3. Срок службы одной кампании печи (период непрерывной работы) составляет от 4 до 8 лет, а иногда и дольше. Огнеупорная кладка печи защищена мощным стальным кожухом (толщиной 30–40 мм) и сложной системой водяного охлаждения.

Подготовленная шихта порциями загружается сверху через сложное загрузочное устройство 8, которое предотвращает утечку доменного газа в атмосферу. Навстречу медленно опускающейся шихте снизу вверх движется поток раскаленных газов, образующихся при сгорании кокса. Профиль печи (колошник, шахта, распар, заплечики, горн) спроектирован для оптимального протекания теплообменных и химических процессов.

Рис. 1. Схема устройства и работы доменной печи: 1 – чугунная летка; 2 – шлаковая летка; 3 – фурмы для вдувания горячего дутья; 4 – лещадь (под печи); 5 – чугуновозный ковш; 6 – шлаковозная чаша; 7 – газоотводящие каналы; 8 – засыпное устройство с конусами; 9 – фундамент; 10 – кольцевой воздухопровод.

Химические процессы в доменной печи

Процесс выплавки начинается с подачи в нижнюю часть печи (горн) через фурмы 3 горячего, обогащенного кислородом дутья. Углерод кокса сгорает, образуя поток газов-восстановителей (СО, Н2) и выделяя огромное количество тепла. По мере опускания шихты и ее нагрева происходит последовательное восстановление железа из его оксидов:

Fe2O3 → Fe3O4 → FeO → Fe.

Восстановление происходит как газами (косвенное восстановление), так и твердым углеродом кокса (прямое восстановление). При температуре выше 1000 ºС восстановленное железо представляет собой твердую губчатую массу.

Далее, при контакте с раскаленным коксом и оксидом углерода, губчатое железо начинает насыщаться углеродом, образуя карбид железа (цементит) и превращаясь в чугун:

3Fe + 2CO = Fe3C + CO2,

3Fe + C = Fe3C.

Образование чугуна — сплава железа с углеродом — критически важно, так как его температура плавления значительно ниже, чем у чистого железа. Капли расплавленного чугуна стекают вниз, дополнительно насыщаясь углеродом (до 4,3%), а также кремнием, марганцем и фосфором, которые также восстанавливаются из руды.

Параллельно происходит плавление пустой породы и флюсов с образованием шлака. Шлак выполняет важнейшую рафинирующую функцию, в частности, удаление серы. Благодаря высокому содержанию оксида кальция (СаО) из флюса, протекает реакция:

FeS + СаО = СаS + FeО.

Сульфид кальция (СаS) нерастворим в чугуне и переходит в шлак. В нижней части печи, на лещади 4, скапливаются два несмешивающихся жидких слоя: внизу — тяжелый чугун, сверху — более легкий шлак. Выпуск продуктов производят периодически: шлак через шлаковую летку 2 каждые 1-1,5 часа, а чугун через чугунную летку 1 каждые 3-4 часа. Полученный продукт — передельный чугун, соответствующий, например, марке ПЛ1 по ГОСТ 805-95, — в жидком виде транспортируется в сталеплавильные цеха для дальнейшей переработки в сталь.

1.2. Производство стали: от чугуна к универсальному материалу

Сталь, по сравнению с чугуном, обладает значительно лучшими механическими свойствами (прочностью, пластичностью, вязкостью) благодаря более низкому содержанию углерода и вредных примесей. Суть любого сталеплавильного процесса заключается в контролируемом окислении избыточного углерода, кремния, марганца и других примесей, содержащихся в чугуне, и переводе их в газы и шлак.

В современной мировой металлургии доминируют два основных способа выплавки стали: кислородно-конвертерный и электродуговой.

Производство стали в кислородных конвертерах

Кислородно-конвертерный процесс — это высокопроизводительный метод, на долю которого приходится большая часть производимой в мире стали. Основным сырьем служат жидкий передельный чугун (75-90%) и стальной лом (10-25%).

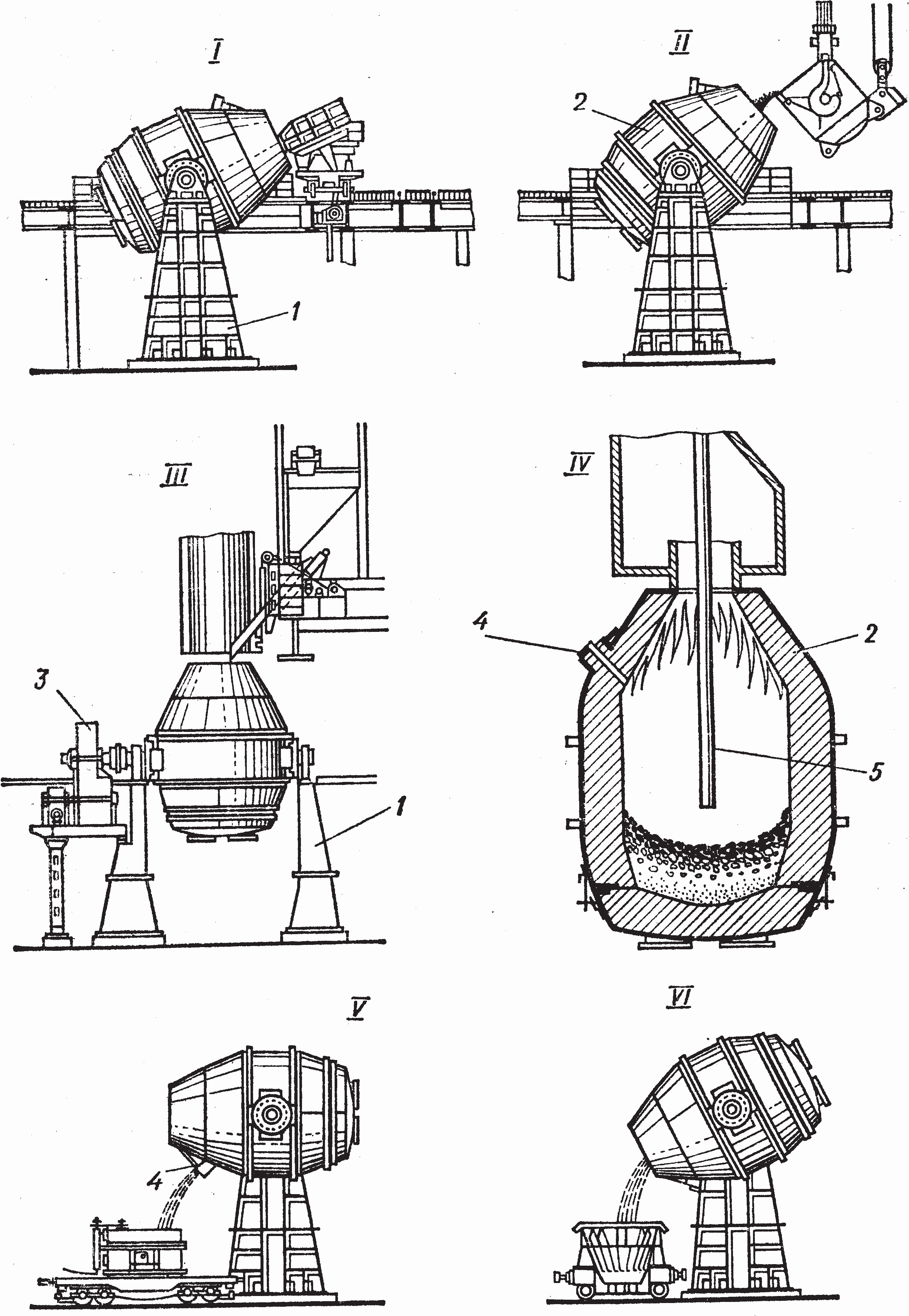

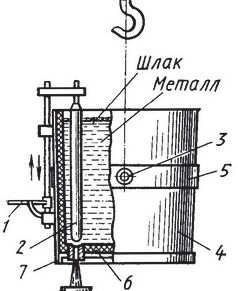

Конвертер представляет собой стальной сосуд грушевидной формы, футерованный изнутри основными огнеупорными материалами (рис. 2). Он может поворачиваться вокруг горизонтальной оси для загрузки материалов и слива готовых продуктов. Емкость современных конвертеров достигает 400 тонн.

Стадии процесса:

- Загрузка. В наклоненный конвертер 2 сначала загружают стальной лом (I), а затем заливают жидкий чугун (II) с температурой 1250–1350 ºС.

- Продувка. Конвертер поворачивают в вертикальное положение, и в него опускают водоохлаждаемую фурму 5, через которую под высоким давлением подается технически чистый кислород (99.5% O2). Одновременно загружают флюсы (известь, плавиковый шпат) для формирования активного основного шлака (III, IV).

- Окисление примесей. Струя кислорода, ударяясь о поверхность ванны, вызывает интенсивное окисление примесей. В первую очередь окисляется железо, а образовавшийся оксид железа (FeO) активно взаимодействует с кремнием, марганцем, фосфором и, наконец, с углеродом. Окисление примесей сопровождается выделением огромного количества тепла, что позволяет не только поддерживать металл в жидком состоянии, но и расплавлять добавленный лом.

- «Кипение» ванны. Окисление углерода (FeО + С = СО + Fe) приводит к выделению пузырьков угарного газа (СО), что вызывает бурное кипение металла. Это «кипение» способствует перемешиванию ванны, выравниванию температуры и удалению неметаллических включений.

- Выпуск стали. Когда содержание углерода достигает заданного значения (процесс контролируется по времени и анализу отходящих газов), продувку прекращают. Конвертер наклоняют и сливают готовую сталь в разливочный ковш (V), а затем удаляют шлак (VI).

Рис. 2. Схема устройства кислородного конвертора и основные стадии выплавки стали: I – завалка лома; II – заливка чугуна; III – загрузка флюса; IV – продувка кислородом; V – выпуск стали; VI – слив шлака.

Весь цикл плавки в конвертере занимает всего 25–50 минут, что и обуславливает его феноменальную производительность. Однако в конце плавки сталь содержит большое количество растворенного кислорода, который необходимо удалить. Этот процесс, называемый раскислением, обычно проводят уже в ковше, добавляя специальные элементы (ферромарганец, ферросилиций, алюминий), которые имеют большее сродство к кислороду, чем железо. Конвертерным способом выплавляют в основном массовые марки конструкционных сталей, например, сталь Ст3сп по ГОСТ 380-2005.

В таблице ниже наглядно показано, как изменяется химический состав металла при переделе чугуна в сталь.

Таблица 1

Сравнение химического состава передельного чугуна и низкоуглеродистой стали, %

| Материал | Углерод (С) | Кремний (Si) | Марганец (Mn) | Фосфор (P) | Сера (S) |

| Передельный чугун | 4,0–4,4 | 0,75–1,25 | до 1,75 | 0,15–0,3 | 0,03–0,07 |

| Сталь низкоуглеродистая (типа Ст3сп) | 0,14–0,22 | 0,15–0,30 | 0,4–0,65 | до 0,040 | до 0,050 |

Производство стали в электропечах

Электросталеплавильное производство является более гибким и позволяет получать стали более высокого качества, включая легированные, инструментальные и специальные сплавы. Основным сырьем здесь служит стальной лом (до 100%), что делает этот метод ключевым звеном в рециклинге металла.

Ключевые преимущества электропечей:

- Возможность точного контроля температуры за счет регулирования электрических параметров.

- Достижение очень высоких температур, необходимых для плавления тугоплавких легирующих элементов.

- Возможность создавать в печи любую атмосферу (окислительную, восстановительную, нейтральную), что позволяет глубоко рафинировать металл от вредных примесей (серы, фосфора) и газов.

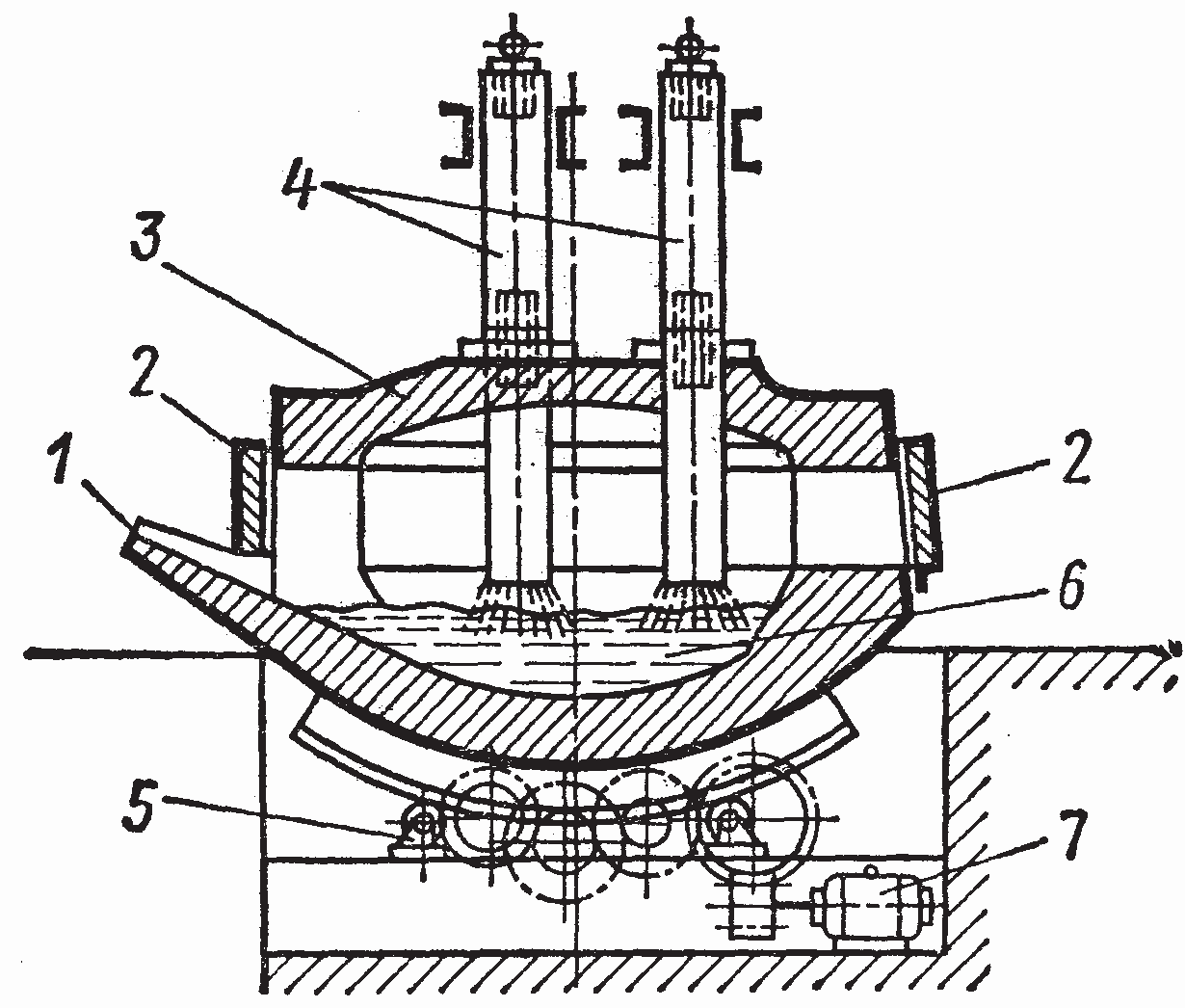

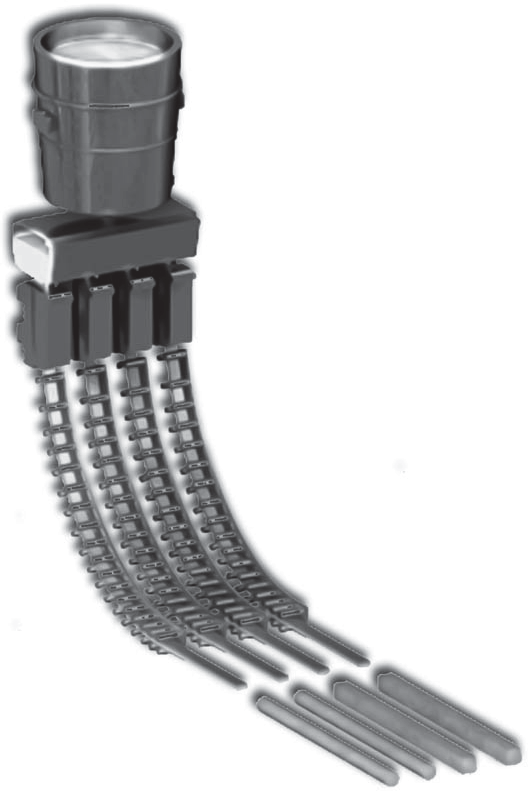

Наиболее распространены дуговые сталеплавильные печи (ДСП). В такой печи (рис. 3) нагрев и плавление шихты происходят за счет тепла мощной электрической дуги, горящей между графитовыми электродами 4 и металлом 6.

Рис. 3. Схема дуговой плавильной печи (ДСП): 1 – сливной желоб; 2 – рабочее окно; 3 – съемный свод; 4 – графитовые электроды; 5 – механизм наклона печи; 6 – ванна жидкого металла; 7 – привод механизма наклона.

Процесс плавки в ДСП на углеродистой шихте включает два периода:

- Окислительный период. После расплавления шихты в ванну вдувают кислород для окисления избыточного углерода и вредных примесей, в первую очередь фосфора. Образовавшийся «черный» шлак, богатый оксидами железа и фосфора, скачивают (удаляют) из печи.

- Восстановительный период. После удаления окислительного шлака на поверхность металла наводят новый, «белый» шлак из смеси извести и плавикового шпата. В восстановительной атмосфере, под слоем этого шлака, происходит глубокое удаление серы и раскисление металла. В этот период в сталь вводят легирующие добавки для получения заданного химического состава.

Вместимость современных дуговых печей достигает 400 тонн. Они являются основным агрегатом для производства высококачественных и легированных сталей, например, стали 40Х по ГОСТ 4543-2016.

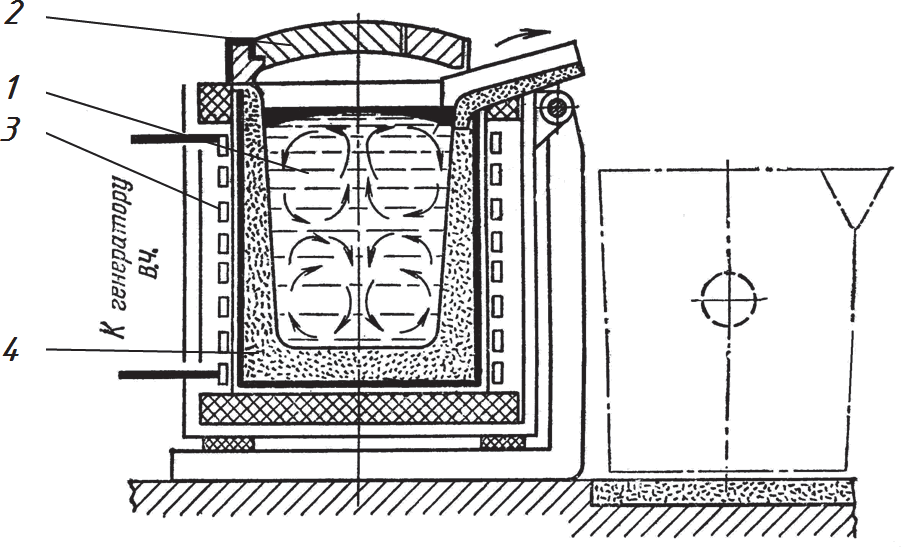

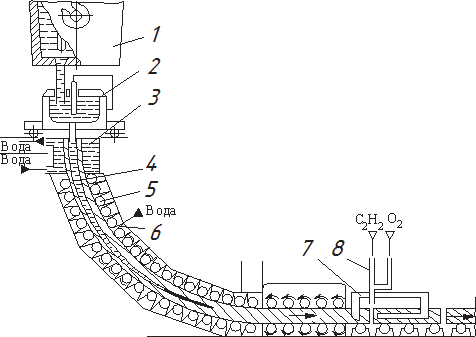

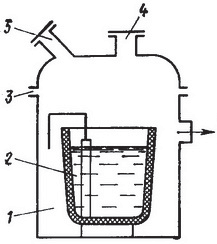

Индукционные тигельные печи (ИТП) (рис. 4) применяют для выплавки сталей и сплавов особого назначения (коррозионно-стойких, жаропрочных, прецизионных). Нагрев металла 1 в керамическом тигле 4 происходит за счет вихревых токов, индуцируемых переменным магнитным полем от индуктора 3. Преимущество этого способа — отсутствие контакта металла с электродами и газами, что обеспечивает высокую чистоту сплава. Здесь нет науглераживающей среды, поэтому можно получать стали с очень низким содержанием углерода.

Рис. 4. Схема индукционной тигельной печи: 1 – жидкий металл; 2 – съемный свод; 3 – водоохлаждаемый индуктор; 4 – огнеупорный тигель.

Сравнительная таблица сталеплавильных процессов

Таблица 2

Сравнение кислородно-конвертерного и электродугового методов

| Параметр | Кислородно-конвертерный процесс (ККП) | Электродуговой процесс (ДСП) |

|---|---|---|

| Основное сырье | Жидкий чугун (~80%), стальной лом (~20%) | Стальной лом (до 100%), чугун, металлизованные окатыши |

| Источник энергии | Тепло химических реакций окисления примесей | Электрическая дуга |

| Продолжительность плавки | 25-50 минут (очень высокая производительность) | 40-90 минут (гибкая производительность) |

| Получаемые стали | Массовые углеродистые и низколегированные стали | Качественные, легированные, нержавеющие, инструментальные стали |

| Возможности рафинирования | Ограниченные (в основном, удаление C, Si, Mn, P) | Очень широкие (глубокое удаление S, P, газов, точное легирование) |

| Экологический аспект | Высокие выбросы CO2 из-за использования чугуна и кокса | Значительно ниже выбросы CO2, основан на рециклинге лома |

1.3. Разливка стали: формирование будущего изделия

После выпуска из сталеплавильного агрегата жидкая сталь в сталеразливочном ковше (рис. 5, а) транспортируется к месту разливки. Существует два принципиально разных подхода к кристаллизации стали: разливка в изложницы для получения слитков и непрерывная разливка.

а б

Рис. 5. Оборудование для разливки стали: а – стопорный ковш: 1 – рычажный механизм, 2 – стопор, 3 – цапфа, 4 – стальной кожух, 5 – стальное съемное кольцо, 6 – футеровка, 7 – стопорный стакан; б – изложницы различной формы.

Разливка в изложницы

Изложница — это чугунная форма (рис. 5, б), в которой происходит затвердевание стали и формирование слитка. В зависимости от дальнейшего передела, слитки имеют разное сечение: квадратное (блюмы), прямоугольное (слябы), круглое или многогранное (для поковок).

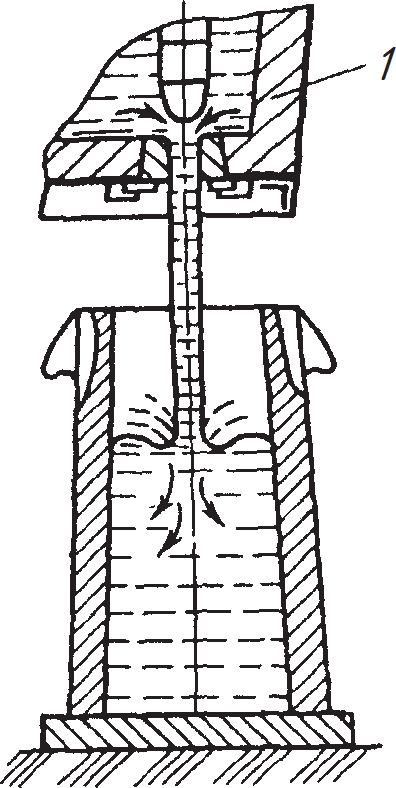

- Разливка сверху (рис. 6, а) — простой и быстрый метод, но он может приводить к дефектам поверхности слитка из-за разбрызгивания металла. Применяется для массовых марок стали.

- Сифонная разливка (снизу) (рис. 6, б) — сталь поступает в несколько изложниц одновременно снизу через систему каналов. Этот метод обеспечивает спокойное заполнение формы и высокое качество поверхности слитков, поэтому его используют для качественных и легированных сталей.

а б

Рис. 6. Способы разливки стали в изложницы: а – сверху; б – снизу (сифоном): 1 – ковш; 2 – расплавленная сталь; 3 – центровой литник; 4 – огнеупорные трубки; 5 – изложницы; 6 – поддон; 7 – каналы литника; 8 – прибыльная надставка; 9 – футеровка прибыльной надставки.

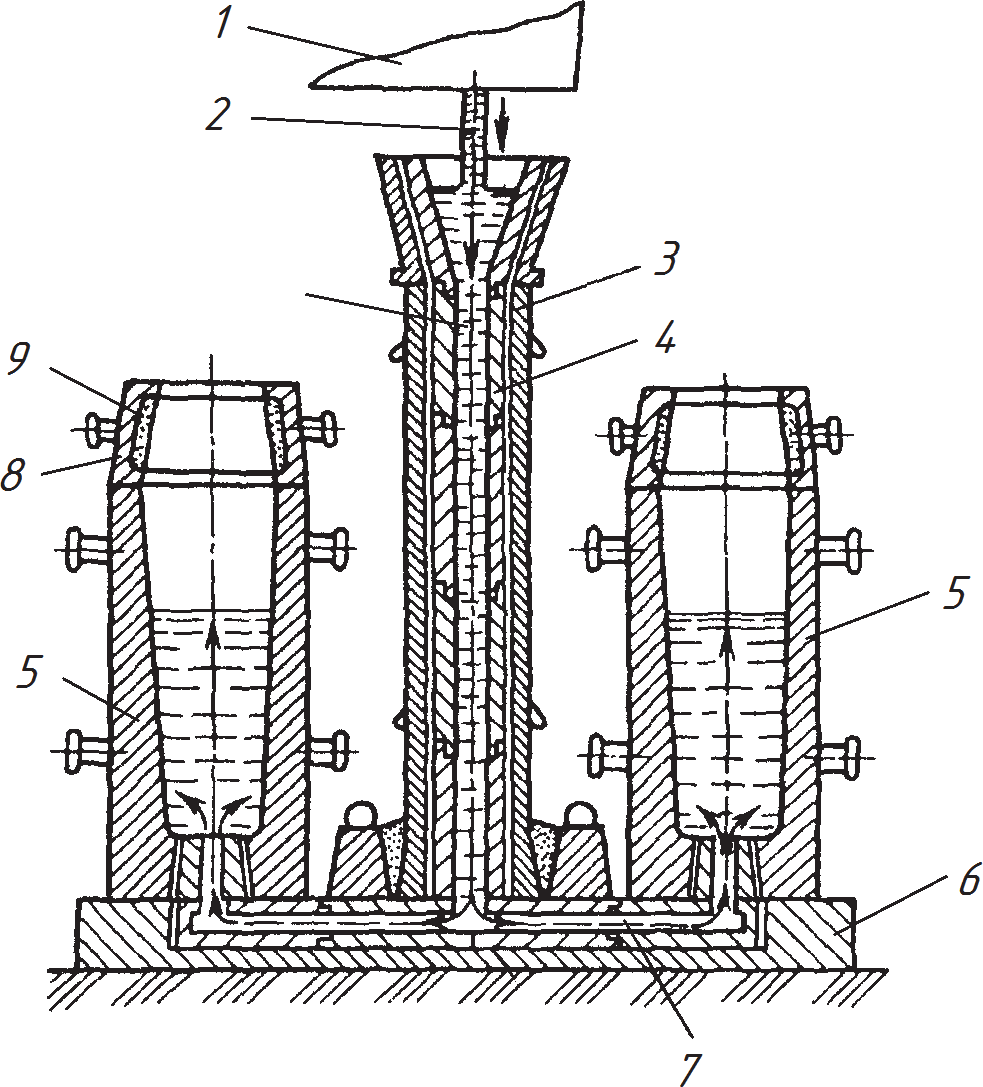

Непрерывная разливка стали

Машины непрерывного литья заготовок (МНЛЗ) — это современная и наиболее эффективная технология (рис. 7). Жидкая сталь из ковша 1 через промежуточное устройство 2 непрерывно подается в водоохлаждаемый кристаллизатор 3, имеющий форму сечения будущей заготовки. В кристаллизаторе формируется твердая корочка, и начавший затвердевать слиток 4 с контролируемой скоростью вытягивается тянущими валками 5. Далее он проходит через зону вторичного охлаждения (водяные форсунки 6) и в зоне резки 7 разрезается на заготовки (блюмы, слябы) мерной длины.

Преимущества МНЛЗ огромны:

- Высокий выход годного: до 98% жидкой стали превращается в качественную заготовку (при разливке в слитки этот показатель 85-90%).

- Энергосбережение: исключаются энергозатратные операции по нагреву слитков перед прокаткой.

- Высокое качество металла: благодаря направленной кристаллизации заготовка имеет плотную и однородную мелкозернистую структуру.

- Автоматизация процесса и повышение производительности труда.

Сегодня подавляющее большинство стали в мире разливается именно на МНЛЗ.

а б

Рис. 7. Машина непрерывного литья заготовок (МНЛЗ): а – схема установки: 1 – ковш, 2 – промежуточное разливочное устройство, 3 – кристаллизатор, 4 – затвердевающий слиток, 5 – тянущие валки, 6 – форсунки, 7 – зона резки, 8 – газовый резак; б – общий вид установки.

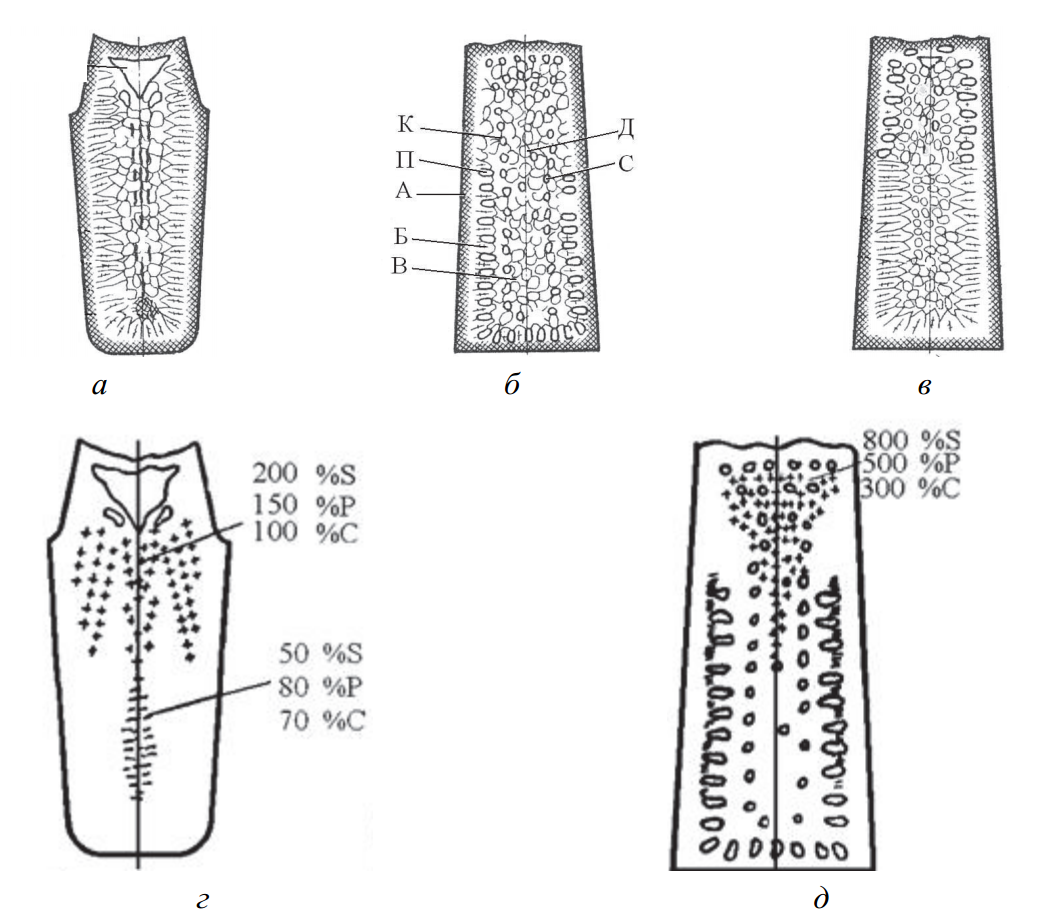

1.4. Строение и классификация стальных слитков

Структура и качество слитка (или непрерывнолитой заготовки) во многом определяются степенью раскисления стали — то есть тем, насколько полно из нее удален кислород перед разливкой. По этому признаку стали делятся на спокойные, кипящие и полуспокойные.

Рис. 8. Схема строения слитков и распределения примесей (ликвации): а, г – спокойная сталь; б, д – кипящая сталь; в – полуспокойная сталь. Обозначения: 1 – усадочная раковина; А – наружная корка; П – зона сотовых пузырей; Б – столбчатые кристаллиты; В – зона неориентированных кристаллов; С – промежуточная зона; К – зона вторичных пузырей; Д – средняя зона.

- Спокойная сталь (сп). Полностью раскисленная сталь (алюминием, кремнием, марганцем), которая затвердевает спокойно, без выделения газов. При кристаллизации происходит значительная усадка (уменьшение объема), что приводит к образованию в верхней части слитка концентрированной усадочной раковины 1 (рис. 8, а, г). Эту дефектную часть (прибыль) отрезают, что снижает выход годного, но обеспечивает плотную и однородную структуру основной части слитка. Спокойными делают все качественные, легированные и высокоуглеродистые стали.

- Кипящая сталь (кп). Нераскисленная или слабо раскисленная сталь, содержащая растворенный оксид железа (FeO). При кристаллизации он реагирует с углеродом (FeO + C → Fe + CO), и выделяющиеся пузырьки газа создают эффект «кипения». Эти пузыри компенсируют усадку, поэтому усадочная раковина не образуется, и выход годного максимален (рис. 8, б, д). Однако структура слитка получается пористой и химически неоднородной (сильная ликвация). Кипящими производят дешевые низкоуглеродистые стали для неответственных конструкций.

- Полуспокойная сталь (пс). Занимает промежуточное положение. Раскислена частично (обычно марганцем и кремнием). Усадочная раковина отсутствует, но газовые пузыри сосредоточены в верхней части слитка. Обладает сбалансированным соотношением цены и качества.

1.5. Внепечная обработка (рафинирование): путь к стали высшего качества

Требования к современным сталям настолько высоки, что качества, достигаемого в плавильном агрегате, часто недостаточно. Поэтому широкое распространение получили методы внепечной обработки (вторичной металлургии), которые проводятся в разливочном ковше после выпуска стали из печи. Их цель — глубокая очистка металла от вредных примесей, газов и неметаллических включений.

Методы обработки жидкой стали

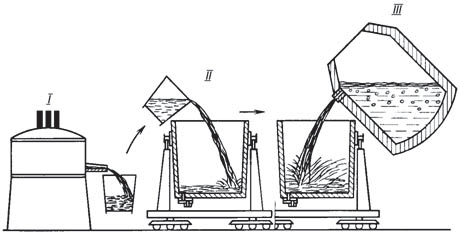

- Обработка синтетическими шлаками. В ковш перед выпуском стали заливают специально подготовленный жидкий синтетический шлак (рис. 9), который обладает высокой рафинирующей способностью. При перемешивании со сталью он эффективно поглощает серу и неметаллические включения.

- Продувка инертными газами. Через сталь в ковше продувают аргон. Всплывающие пузыри газа способствуют перемешиванию, усреднению состава и температуры, а также «вымывают» из расплава неметаллические включения и растворенные газы (водород, азот).

- Вакуумирование. Ковш со сталью помещают в вакуумную камеру (рис. 10). В условиях глубокого разрежения из металла бурно выделяются растворенные газы, в первую очередь водород, который является причиной опасного дефекта — флокенов (внутренних трещин).

Рис. 9. Схема обработки стали жидкими синтетическими шлаками: I – выплавка шлака в дуговой печи; II – заливка шлака в ковш; III – выпуск стали на слой шлака.

Рис. 10. Схема установки внепечного вакуумирования стали в ковше: 1 – вакуумная камера; 2 – ковш с расплавом; 3 – патрубок к вакуумным насосам; 4 – шлюз для ввода добавок; 5 – смотровое окно.

Специальные методы переплава

Для получения сталей и сплавов для наиболее ответственных применений (авиакосмическая техника, атомная энергетика, медицина) используют методы переплава уже готовой стали.

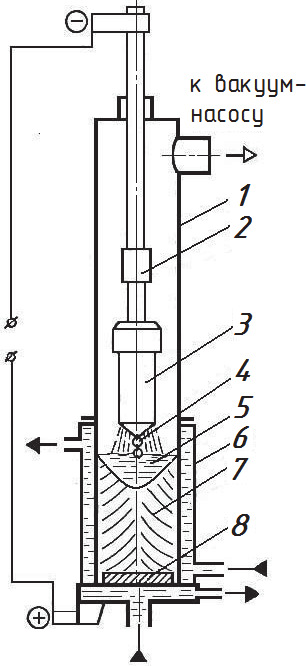

- Электрошлаковый переплав (ЭШП). Расходуемый электрод из рафинируемой стали 1 переплавляется, и капли металла 3 проходят через слой высокоактивного синтетического шлака 2, который нагревается проходящим током (рис. 11). При этом происходит сверхглубокая очистка от серы и неметаллических включений.

- Вакуумно-дуговой переплав (ВДП). Расходуемый электрод 3 переплавляется в вакууме под действием электрической дуги (рис. 12). Этот метод позволяет получить металл с минимальным содержанием газов и неметаллических включений, обеспечивая высочайшие показатели прочности и надежности.

Рис. 11. Схема электрошлакового переплава (ЭШП): 1 – расходуемый электрод; 2 – шлаковая ванна; 3 – капли металла; 4 – металлическая ванна; 6 – формирующийся слиток; 7 – водоохлаждаемый кристаллизатор.

Рис. 11. Схема электрошлакового переплава (ЭШП): 1 – расходуемый электрод; 2 – шлаковая ванна; 3 – капли металла; 4 – металлическая ванна; 6 – формирующийся слиток; 7 – водоохлаждаемый кристаллизатор.

Рис. 12. Схема вакуумно-дугового переплава (ВДП): 1 – вакуумная камера; 2 – шток; 3 – расходуемый электрод; 4 – капли металла; 5 – ванна жидкого металла; 6 – водоохлаждаемый кристаллизатор (изложница); 7 – слиток.

Рис. 12. Схема вакуумно-дугового переплава (ВДП): 1 – вакуумная камера; 2 – шток; 3 – расходуемый электрод; 4 – капли металла; 5 – ванна жидкого металла; 6 – водоохлаждаемый кристаллизатор (изложница); 7 – слиток.

2. Производство ключевых цветных металлов

2.1. Производство алюминия: металл из глинозема

Алюминий — самый распространенный металл в земной коре, но в свободном виде он не встречается из-за высокой химической активности. Основным сырьем для его производства служат бокситы, содержащие 50–60 % оксида алюминия (глинозема, А12О3).

Технология получения алюминия состоит из двух основных стадий:

- Получение чистого глинозема. Бокситовую руду обрабатывают щелочью для получения растворимого алюмината натрия, из которого затем осаждают гидроксид алюминия. После прокалки получают чистый порошок глинозема А12О3.

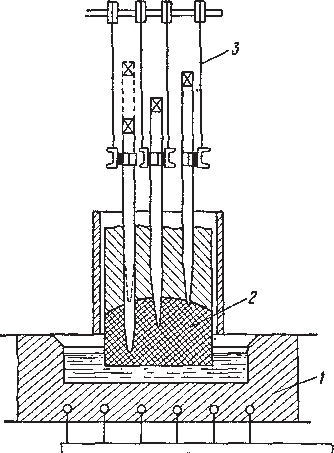

- Электролиз. Глинозем имеет очень высокую температуру плавления (2050 °С), поэтому его электролиз в расплавленном виде невозможен. Выход был найден в растворении глинозема в расплавленном криолите (Na3AlF6). Этот расплав (электролит) проводит ток и имеет температуру около 950 °С.

Электролиз проводят в мощных агрегатах — электролизерах (рис. 13). Угольная подина ванны (углеродистые блоки 1) служит катодом, а погружаемые сверху угольные блоки 2 — анодом. При прохождении постоянного тока огромной силы на катоде выделяется жидкий алюминий, а на аноде — кислород, который тут же реагирует с углеродом анода, образуя СО и СО2. Полученный алюминий-сырец периодически откачивают из ванны и направляют на дальнейшее рафинирование. Этот процесс чрезвычайно энергоемок: на производство 1 тонны алюминия уходит 13-15 тыс. кВт·ч электроэнергии. Полученный первичный алюминий регламентируется, например, ГОСТ 11069-2019.

Рис. 13. Схема алюминиевого электролизера: 1 – углеродистые блоки (катод); 2 – самообжигающийся угольный анод; 3 – механизм опускания анода.

2.2. Производство меди: от руды до сверхчистого катода

Около 90% всей меди в мире получают пирометаллургическим способом из сульфидных руд. Процесс включает несколько стадий:

- Обогащение. Бедные медные руды обогащают методом флотации, получая медный концентрат (10–35 % Cu).

- Обжиг. Концентрат подвергают окислительному обжигу для частичного удаления серы.

- Плавка на штейн. Обожженный концентрат плавят в отражательных или других печах, получая два жидких продукта: штейн (сплав сульфидов меди и железа) и шлак. Вся медь концентрируется в штейне.

- Конвертирование. Расплавленный штейн заливают в конвертеры (похожие на сталеплавильные) и продувают воздухом. При этом окисляются сульфиды, железо переходит в шлак, а сера удаляется в виде газа SO2. В итоге получают черновую медь (98,4–99,4 % Cu).

- Рафинирование. Черновую медь очищают от примесей в два этапа:

- Огневое рафинирование: продувкой воздухом и последующим восстановлением удаляют остатки серы и других примесей.

- Электролитическое рафинирование: для получения меди высокой чистоты (99,95% и выше), необходимой для электротехники. Аноды из меди огневого рафинирования растворяются в ванне с электролитом, а на катодных пластинах осаждается чистейшая медь. Все примеси, включая золото и серебро, выпадают на дно ванны в виде шлама, который является ценным сырьем. Катодная медь высших марок, например М00к, соответствует ГОСТ 546-2001.

Интересные факты о металлургии

- Безостановочное производство. Доменная печь — это агрегат непрерывного действия. Однажды запущенная, она работает без остановки несколько лет. Остановка и последующий запуск печи — это сложнейшая и очень дорогая операция, сопоставимая со строительством новой.

- Небесное железо. Первое железо, которое человечество начало использовать, было метеоритного происхождения. Оно не требовало выплавки из руды и ценилось дороже золота.

- Алюминий дороже золота. В середине XIX века, сразу после открытия промышленного способа его получения, алюминий был чрезвычайно дорогим металлом. Император Франции Наполеон III использовал на банкетах алюминиевые столовые приборы, в то время как менее знатные гости довольствовались золотыми и серебряными.

- Энергия рециклинга. Переплавка алюминиевого лома требует всего около 5% энергии, необходимой для производства первичного алюминия из бокситов. Переработка стального лома также экономит до 75% электроэнергии.

- Кружево из металла. Эйфелева башня в Париже построена не из стали, а из особого вида сварочного (пудлингового) железа, которое отличается высокой коррозионной стойкостью и пластичностью.

Заключение

Металлургия, пройдя многовековой путь развития, остается краеугольным камнем технологического прогресса. От гигантских доменных печей и кипящих сталью конвертеров до высокоточных установок вакуумного переплава и энергоемких электролизеров — каждый процесс является результатом глубоких научных знаний и колоссального инженерного опыта. Современные тенденции в отрасли направлены на повышение энергоэффективности, снижение экологической нагрузки (концепция «зеленой стали» с использованием водорода), создание материалов с уникальными свойствами и углубление процессов рециклинга. Именно успехи металлургов определяют возможности для создания новых машин, возведения грандиозных сооружений и освоения космоса, доказывая, что эра металлов далека от своего завершения.