Содержание страницы

Гидропривод механического оборудования

В последние годы электромеханические приводы механического оборудования заменяют гидравлическими.

Гидравлический привод — это совокупность устройств гидромашин и гидроаппаратов для приведения в движение машин и механизмов с помощью жидкости. По сравнению с механическим и электрическим он имеет ряд преимуществ: меньшие массы и габариты; большие передаточные отношения; небольшая инерционность; бесступенчатое регулирование скорости рабочих движений; удобство управления; надежное предохранение от перегрузок; простота преобразования вращательного движения в поступательное и обратно.

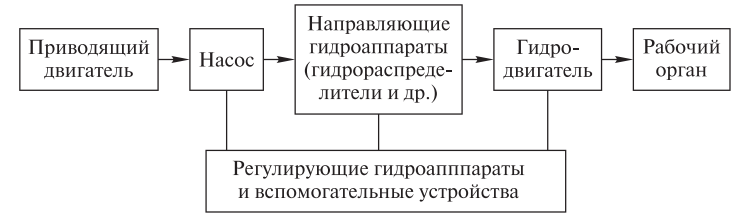

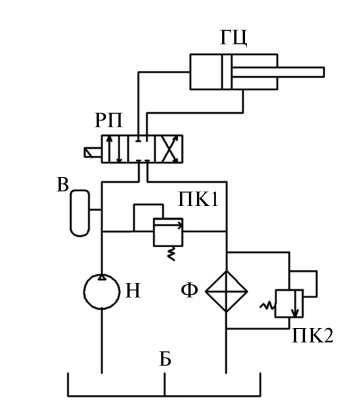

По энергетическому признаку гидропривод разделяют на объемный и гидродинамический. В объемном передача энергии осуществляется за счет давления рабочей жидкости, в гидродинамическом — за счет высокого динамического напора потока рабочей жидкости. В приводах механического оборудования используют объемный гидропривод (рис. 1).

Рис. 1. Схема объемного гидропривода

Объемный гидропривод состоит из следующих основных частей: насоса, преобразующего энергию электродвигателя в энергию потока жидкости; направляющих гидроаппаратов (гидрораспределителей, обратных клапанов, гидрозамков и др); управляющих и распределяющих поток жидкости по гидродвигателям. Гидродвигатели — гидроцилиндры, гидромоторы, приводящие в действие рабочие органы механического оборудования. Для обеспечения нормальной работы гидропривод оснащается регулирующей гидроаппаратурой и вспомогательными устройствами, к которым относятся предохранительные клапаны, дроссели, гидроаккумуляторы, гидроблоки, фильтры и другие устройства.

В гидроприводах механического оборудования широко распространены шестеренные, аксиально-поршневые насосы и гидромоторы.

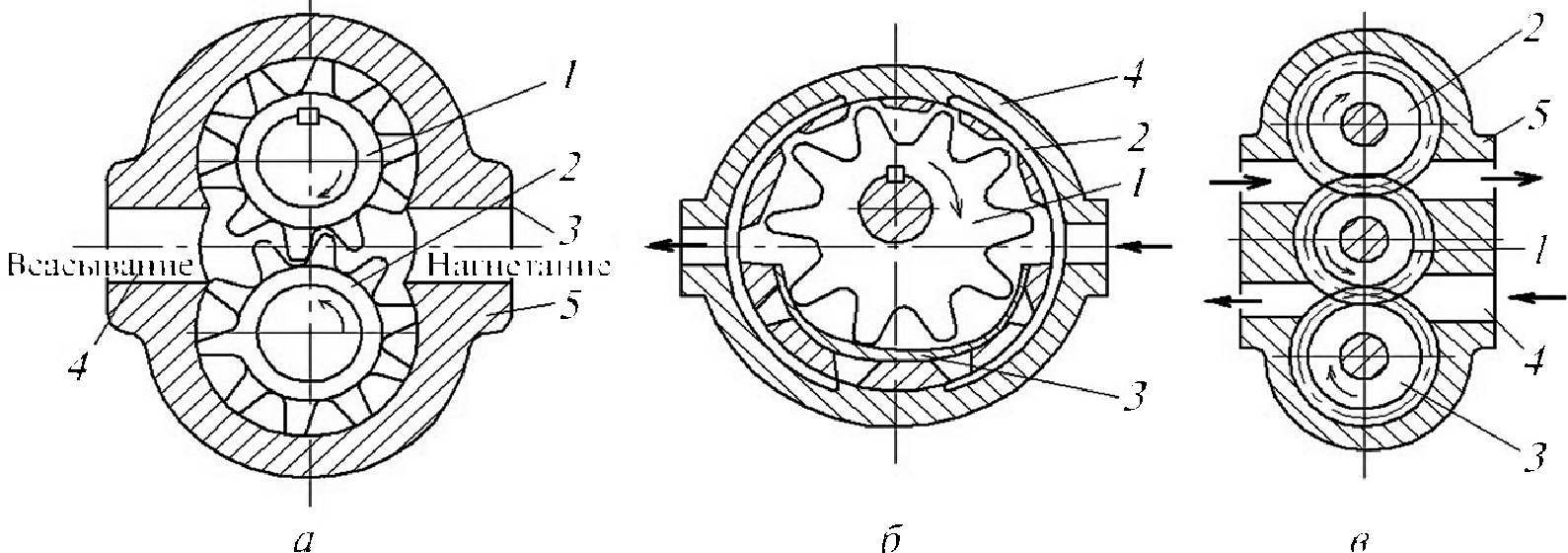

Шестеренные насосы выполняют с внешним и внутренним зацеплением. Они могут иметь одну или несколько секций. Основная группа шестеренных насосов состоит из двух прямозубых шестерен внешнего зацепления (рис. 2, а). Применяются также и другие конструктивные схемы, например, насосы с внутренним зацеплением (рис. 2, б), трехи более шестеренные насосы (рис. 2, в).

Рис. 2. Шестеренные насосы: а — с внешним зацеплением; б — с внутренним зацеплением; в — трех- и более шестеренный насос

Шестеренный насос с внешним зацеплением состоит из ведущей 1 и ведомой 2 шестерен, размещенных с наибольшим зазором в корпусе 3. При вращении шестерен жидкость, заполнившая рабочие камеры (межзубовые пространства), переносится из полости 4 в полость нагнетания 5. Из полости нагнетания жидкость вытесняется в напорный трубопровод.

Шестеренные насосы могут создавать давление до 20 МПа. Они просты по конструкции, малогабаритны и имеют невысокую стоимость. Основные их недостатки — сравнительно малый КПД (0,6…0,75) и небольшой срок службы при работе с высоким давлением.

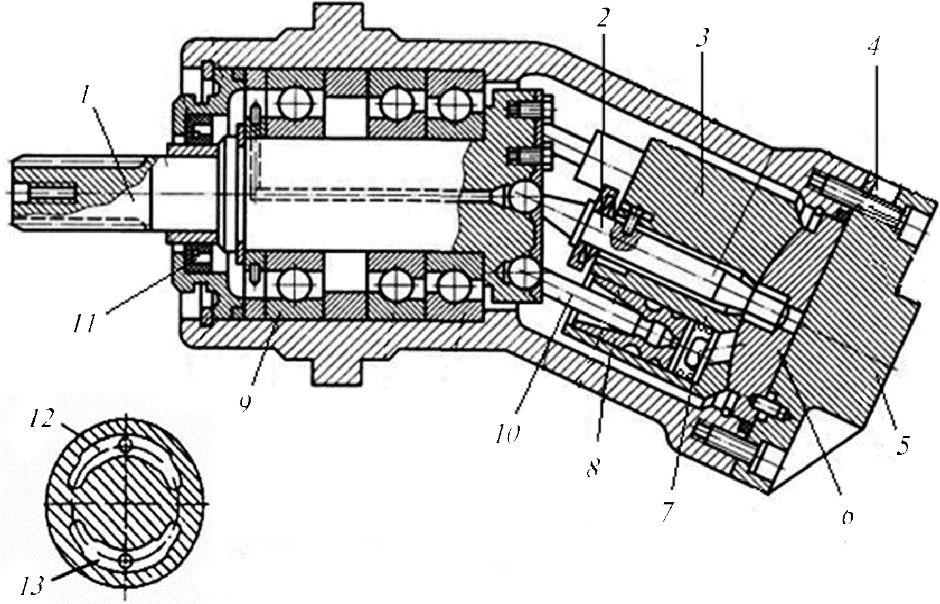

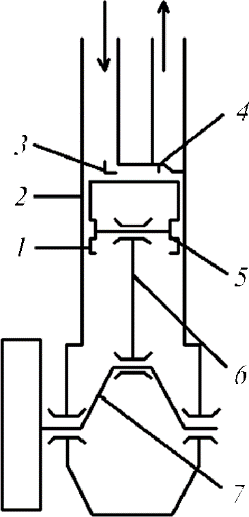

Аксиально-поршневые насосы и гидромоторы (рис. 3) аналогичны по конструкции и состоят из неподвижного распределительного диска 6, вращающегося блока поршней со стоками и приводного вала. Блок обычно имеет семь расположенных по окружности цилиндров. Приводной вал 1, опирающийся на три шарикоподшипника, передает вращение блоку цилиндров 3 через универсальный шарнир 2 (карданный вал). Поршни 8 также шарнирно связаны с приводным валом при помощи штоков 10, шаровые головки которых завальцованы во фланцевой части вала. Блок, вращающийся на шарикоподшипнике, расположен к приводному валу под углом α = 20…30°. Благодаря этому при вращении вала поршни движутся вместе с блоком и одновременно перемещаются возвратно-поступательно вдоль оси цилиндров 3, попеременно засасывая рабочую жидкость из всасывающей магистрали и выталкивая ее в напорную магистраль. В определенный момент времени в трех цилиндрах происходит всасывание, в трех других — нагнетание, а седьмой находится в нейтральном положении. Блок цилиндров прижат пружиной 7 к неподвижному распределительному диску 6. В диске имеются два дуговых окна 12, 13, через одно — жидкость засасывается из бака, через другое — нагнетается поршнями в напорную магистраль. Перемычки между окнами отделяют полость всасывания от полости нагнетания. При вращении блока отверстия цилиндров соединяются либо всасывающей, либо напорной магистралями. За половину оборота вала каждый поршень перемещается к верхнему торцу блока, при этом рабочая жидкость засасывается под поршень из всасывающей магистрали через всасывающее окно распределительного диска. За следующую половину оборота поршень движется к нижнему торцу блока, при этом жидкость вытесняется из-под поршня через нагнетательное окно диска в напорную магистраль.

Рис. 3. Аксиально-поршневой насос и гидромотор: 1 — вал; 2 — универсальный шарнир; 3 — блок цилиндров; 4 — окно; 5 — крышка; 6 — распределительный диск; 7 — пружина; 8 — поршень; 9 — шарикоподшипник; 10 — шток; 11 — манжетное уплотнение; 12, 13 — дуговые окна

При использовании аксиально-поршневого насоса в качестве гидродвигателя по напорной магистрали от насоса нагнетается рабочая жидкость, и ее давление на поршни преобразуется во вращение приводного вала. Отработавшая жидкость отводится от гидродвигателя по сливному трубопроводу. Для реверсирования гидродвигателя меняют местами нагнетательный и сливной трубопроводы или изменяют направление потоков жидкости в них на противоположное.

Современные аксиально-поршневые насосы развивают давление до 25…32 МПа и выше и имеют высокий КПД — до 0,96…0,98. Различают регулируемые (переменной подачи) и нерегулируемые (постоянной подачи) аксиально-поршневые насосы. У нерегулируемых насосов угол а наклона вращающегося блока цилиндров по отношению к оси приводного вала постоянен. В регулируемом насосе имеется возможность изменения угла наклона качающего блока цилиндров в процессе работы. При плавном изменении угла взаимного расположения вала и блока цилиндров соответственно плавно обратно пропорционально изменятся подача жидкости Q (или производительность насоса) и давление р, развиваемое насосом, при неизменной мощности насоса N, так как N = pQ. Причем если этот угол изменить на противоположный, то насос изменит направление подачи жидкости также на противоположное.

Аксиально-поршневые насосы переменной подачи, снабженные устройствами для поворота оси блока в зависимости от давления в системе, используют для автоматического регулирования усилия и скорости рабочего органа или исполнительного механизма машины при колебаниях внешней нагрузки.

Гидроцилиндры — простейшие гидравлические двигатели с возвратно-поступательным движением подвижного звена, применяемые для привода элементов исполнительного органа механического оборудования. Различают гидроцилиндры одностороннего действия (плунжерные), передающие принудительное движение звену только в одном направлении, и двустороннего, у которых подвижное звено может принудительно перемещаться в противоположных направлениях. Основными элементами гидроцилиндров являются цилиндрический корпус и поршень со штоком. Подвижным звеном может служить корпус или шток.

Наибольшее распространение в механическом оборудовании с гидравлическим приводом получили гидроцилиндры двустороннего действия с односторонним штоком. Они аналогичны по конструкции и принципу действия и отличаются друг от друга диаметром и ходом поршня. Полость гидроцилиндра, в которой расположен шток, называется штоковой, противоположная — поршневой.

Рабочая жидкость в поршневую и штоковые полости поступает через штуцера. При подаче жидкости под давлением от насоса в поршневую полость шток выдвигается из гидроцилиндра, а при подаче жидкости в штоковую полость — втягивается в него. Герметичное разделение штоковой и поршневой полостей обеспечивается уплотнением поршня. Уплотнение штока препятствует утечке рабочей жидкости из штоковой полости. Отверстия в хвостовике корпуса и головке штока служат для присоединения гидроцилиндра посредством шарнира к рабочим органам и несущим конструкциям механического оборудования. Для компенсации перекосов соединяемых элементов гидроцилиндры устанавливают на сферических подшипниках.

Управление гидродвигателями осуществляется распределительными устройствами (распределителями). Они направляют поток рабочей жидкости от насоса по трубопроводам к рабочим полостям гидродвигателей, управляют последовательностью их действия и обеспечивают отвод жидкости из сливных полостей в бак. Кроме того, распределительные устройства реверсируют гидродвигатели и регулируют их скорость.

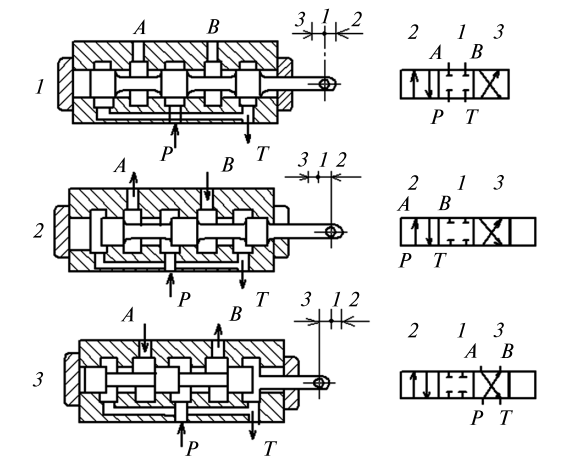

В гидросистемах механического оборудования применяют главным образом золотниковые распределители. По числу присоединенных каналов золотниковые распределители делят на двух-, трехи четырехходовые. Для управления гидроцилиндрами двустороннего действия применяют, как правило, четырехходовые распределители с четырьмя каналами (напор, слив и два рабочих отвода). По числу фиксированных положений золотника (рабочих позиций) различают трехи четырехпозиционные распределители. Положения золотника трехпозиционного распределителя — два рабочих и одно нейтральное, четырехпозиционного — два рабочих, одно нейтральное и одно плавающее.

Трехпозиционный четырехканальный распределитель (рис. 4) управляет подачей жидкости в гидроцилиндры механического оборудования. С его помощью можно попеременно соединять напорную и сливную линии либо с трубопроводом А (рабочее положение рукояти 2), либо с трубопроводом В (положение 3), меняя таким образом направление движения штоков гидроцилиндров. В ней

тральном положении золотника (положение 1) можно останавливать штоки гидроцилиндров в любом положении, запирая входы в оба трубопровода.

Рис. 4. Схемы четырехлинейного трехпозиционного гидрораспределителя с ручным управлением: 1 — исходная (нейтральная) позиция; 2 и 3 — рабочие позиции; Р — отверстие для входа рабочей жидкости под давлением; А и В — отверстия для присоединения к другим устройствам; Т — отверстие для выхода рабочей жидкости в бак

Золотниковые распределители выпускают в двух исполнениях — моноблочном и секционном (разборном). У моноблочного все золотниковые секции выполнены в одном литом корпусе, число секций постоянно; у секционного — каждый золотник установлен в отдельном корпусе (секции), присоединяемом к таким же смежным унифицированным секциям. Число секций секционного распределителя можно уменьшать или увеличивать путем перемонтажа. На большинстве отечественных машин установлены секционные распределители. В систему управления входят также клапаны различного назначения и дроссели. Предохранительные клапаны ограничивают повышение давления жидкости в системе сверхдопустимого и защищают элементы гидросистемы от перегрузок. Клапаны регулируют на давление, превышающее номинальное на 10…15 %. При давлении, превышающем рабочее, клапан открывается и перепускает жидкость в сливную линию. Редукционные клапаны понижают давление подаваемой в систему жидкости до определенной величины независимо от давления, развиваемого насосом. Обратные клапаны служат для пропуска потока жидкости только в одном направлении.

Дроссели представляют собой местные гидравлические сопротивления и предназначены для изменения объема подачи жидкости в гидродвигатели: в гидроцилиндр в целях регулирования скорости движения штока или в гидромотор для регулирования частоты его вращения. Обычно дроссель ставят на трубопроводе, соединяющем сливную и напорную линии. Дроссель отводит часть потока жидкости в сливную линию, уменьшая тем самым подачу в гидродвигатель.

Рис. 5. Типовая схема привода дозатора

Работа системы на примере типовой схемы привода дозатора (рис. 5) заключается в следующем: жидкость под давлением подается из бака в систему и при среднем положении распределителя РП идет через переливной предохранительный клапан ПК1, возвращается через фильтр Ф в бак Б. При переводе распределителя в рабочее положение жидкость поступает в гидроцилиндр. При левом положении распределителя рабочая жидкость поступает в поршневую полость распределителя и шток гидроцилиндра выдвигается. Жидкость из штоковой полости гидроцилиндра через распределитель РП и фильтр Ф поступает в бак. При правом положении

распределителя жидкость поступает в штоковую полость распределителя и шток втягивается. В случае превышения давления в системе срабатывает предохранительный клапан ПК1 и жидкость от насоса через клапан ПК1 и фильтр Ф возвращается в бак. При засорении фильтра Ф рабочая жидкость через сливную магистраль и предохранительный клапан ПК2 попадает в бак, при этом подается сигнал о засорении фильтра.

Особенности пневматического привода, достоинства и недостатки

В механическом оборудовании для производства строительных материалов широко применяется пневмопривод, т.е. привод, в котором в качестве носителя энергии используется сжатый воздух. Энергию сжатого воздуха используют для приведения в действие механизмов механического оборудования. Например, на цементобетонных заводах и установках с помощью пневмопривода осуществляются технологические операции по дозированию, приготовлению и выдаче продукции.

Область и масштабы применения пневматического привода обусловлены его достоинствами и недостатками, вытекающими из особенностей свойств воздуха. В отличие от жидкостей, применяемых в гидроприводах, воздух, как и все газы, обладает высокой сжимаемостью и малой плотностью в исходном атмосферном состоянии (около 1,25 кг/м3), значительно меньшей вязкостью и большей текучестью, причем его вязкость существенно возрастает при повышении температуры и давления. Отсутствие у воздуха смазочных свойств и наличие некоторого количества водяного пара препятствуют использованию воздуха без придания ему дополнительных смазочных свойств и влагопонижения. В связи с этим в пневмоприводах имеется потребность кондиционирования воздуха, т.е. придания ему свойств, обеспечивающих работоспособность и продляющих срок службы элементов привода.

С учетом вышеописанных отличительных особенностей воздуха рассмотрим достоинства пневмопривода в сравнении с его конкурентами — гидрои электроприводом.

- Простота конструкции и технического обслуживания. Изготовление деталей пневмомашин и пневмоаппаратов не требует такой высокой точности изготовления и герметизации соединений, как в гидроприводе, так как возможные утечки воздуха не столь существенно снижают эффективность работы и КПД системы. Внешние утечки воздуха экологически безвредны и относительно легко устраняются. Затраты на монтаж и обслуживание пневмопривода несколько меньше из-за отсутствия возвратных пневмолиний и применения в ряде случаев более гибких и дешевых пластмассовых или резиновых (резинотканевых) труб. В этом отношении пневмопривод не уступает электроприводу. Кроме того, пневмопривод не требует специальных материалов для изготовления деталей, таких как медь, алюминий и т.п., хотя в ряде случаев они используются исключительно для снижения веса или трения в подвижных элементах.

- Пожарои взрывобезопасность. Благодаря этому достоинству пневмопривод не имеет конкурентов для механизации работ в условиях, опасных по воспламенению и взрыву газа и пыли: например, в шахтах с обильным выделением метана, в некоторых химических производствах, на мукомольных предприятиях, т.е. там, где недопустимо искрообразование.

- Надежность работы в широком диапазоне температур, в условиях пыльной и влажной окружающей среды. В таких условиях гидрои электропривод требуют значительно больших затрат на эксплуатацию, так как при температурных перепадах нарушается герметичность гидросистем из-за изменения зазоров и изолирующих свойств электротехнических материалов, что в совокупности с пыльной, влажной и нередко агрессивной окружающей средой приводит к частым отказам.

- Значительно больший срок службы, чем гидрои электропривода. Срок службы оценивают двумя показателями надежности: гамма-процентной наработкой на отказ и гамма-процентным ресурсом. Для пневматических устройств циклического действия ресурс составляет от 5 до 20 млн циклов в зависимости от назначения и конструкции, а для устройств нециклического действия около 10…20 тыс. ч. Это в 2…4 раза больше, чем у гидропривода, и в 10…20 раз больше, чем у электропривода.

- Высокое быстродействие. Здесь имеется в виду не скорость передачи сигнала (управляющего воздействия), а реализуемые скорости рабочих движений, обеспечиваемых высокими скоростями движения воздуха. Поступательное движение штока пневмоцилиндра возможно до 15 м/с и более, а частота вращения выходного вала некоторых пневмомоторов (пневмотурбин) до 10 000 об/мин. Большая скорость вращательного движения используется в приводах сепараторов, центрифуг. Реализация больших скоростей в гидрои электроприводе ограничивается их большей инерционностью (масса жидкости и инерция роторов) и отсутствием демпфирующего эффекта, которым обладает воздух.

- Возможность передачи пневмоэнергии на относительно большие расстояния по магистральным трубопроводам и снабжение сжатым воздухом многих потребителей. В этом отношении пневмопривод уступает электроприводу, но значительно превосходит гидропривод

Источником сжатого воздуха в пневмоприводе является компрессор — машина для повышения давления и перемещения газа. Компрессоры различают по производительности, давлению, газовой среде, конструкции. Наиболее распространенные типы конструкции — поршневые, мембранные и роторные.

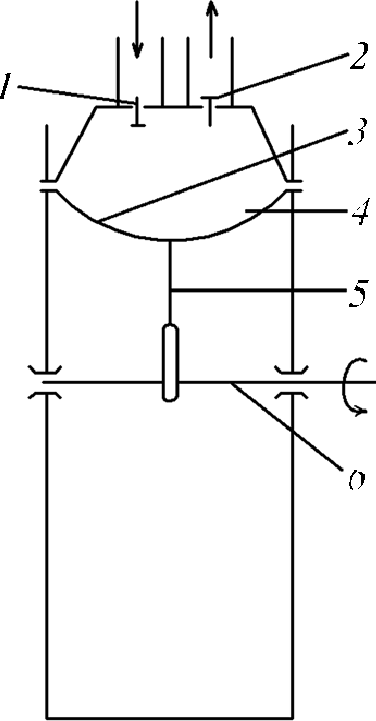

Рис. 6. Схема поршневого компрессора: 1 — поршень;

2 — цилиндр; 3, 4 — всасывающий и нагнетательный клапаны; 5 — поршневой палец; 6 — шатун; 7 — коленчатый вал

Принципы действия компрессоров:

- Поршневой компрессор (рис. 6). В цилиндре 2 помещен поршень 1, который пальцем 5 шарнирно соединен с верхней головкой шатуна 6. Нижняя головка шатуна шарнирно соединена с шейкой коленчатого вала 7. При вращении коленчатого вала поршень совершает возвратно-поступательное движение. В крышке цилиндра размещены самодействующие всасывающий 3 и нагнетательный 4 клапаны.

- Мембранный компрессор (рис. 7). Вместо поршня установлена гибкая мембрана. При вращении вала 6 с эксцентриком шатун 5, а вместе с ним мембрана 3 перемещаются. При движении вниз в рабочей полости 4 создается разрежение и в нее через открывающийся всасывающий клапан 1 засасывается атмосферный воздух. При движении вверх воздух в рабочем пространстве сжимается до тех пор, пока не откроется нагнетальный клапан 2 и сжатый воздух начнет выталкиваться из рабочей полости.

В поршневом и мембранном компрессорах в отличие от двигателей внутреннего сгорания клапаны открываются и закрываются под действием изменяющегося давления воздуха.

Рис. 7. Мембранный компрессор: 1, 2 — всасывающий и нагнетательный клапаны; 3 — мембрана; 4 — рабочая полость; 5 — шатун; 6 — вал с эксцентриком

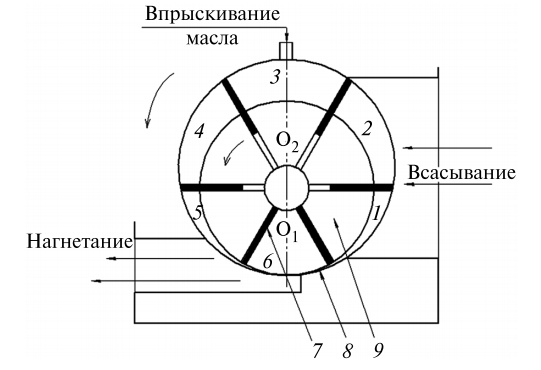

- Ротационно-пластинчатый компрессор (рис. 8). В горизонтально расположенном цилиндре 8, который с торцов закрыт крышками, эксцентрично помещен ротор 9. Ось ротора О1 смещена вниз относительно оси цилиндра О2. В пазах ротора помещены пластины 7, которые при его вращении под действием центробежных сил прижимаются к внутренней поверхности цилиндра, и между двумя соседними пластинами, внутренней поверхностью цилиндра и ротором образуются замкнутые ячейки 1—6. При повороте ротора (направление вращения указано стрелкой) объем ячеек 1—3 будет последовательно увеличиваться, и они будут заполняться атмосферным воздухом (процесс всасывания). При переходе от положения 3 к положениям 4 и 5 объем ячеек будет уменьшительным окном, сжатый воздух будет через него вталкиваться (процесс нагнетания).

Рис. 8. Ротационно-пластинчатый компрессор одноступенчатого сжатия: 1—6 — ячейки; 7 — пластины; 8 — цилиндр; 9 — ротор: О1, О2 — оси ротора и цилиндра

Во время сжатия в ячейках температура воздуха повышается. Для охлаждения в него впрыскивается охлажденное масло. Перемешиваясь с нагретым воздухом, масло охлаждает его. В результате образуется масловоздушная смесь, которая смазывает трущиеся детали и одновременно уплотняет зазоры между деталями, улучшая таким образом процесс сжатия.

Основные элементы пневмопривода выполняют аналогичные функции, как в гидроприводе. Пневмодвигатели предназначены для приведения в движение рабочих органов механического оборудования. Различают пневмодвигатели с поступательным движением (пневмоцилиндры), поворотные (шиберные), вращательные (пневмомоторы).