Содержание страницы

1. Основные сведения об измельчении

Измельчение — процесс разрушения (деформирования) твердых тел под действием внешних сил.

Измельчение разделяется на:

- дробление, при котором получается материал (продукт) размером более 5 мм;

- помол, при котором материал (продукт) получается размером менее 5 мм.

Дробление бывает:

- крупное d = 100÷350 мм;

- среднее d = 40÷100 мм;

- мелкое d = 5÷40 мм. Помол бывает:

- грубый 5÷0,01 мм;

- тонкий 0,1÷0,05 мм;

- сверхтонкий < 0,05 мм.

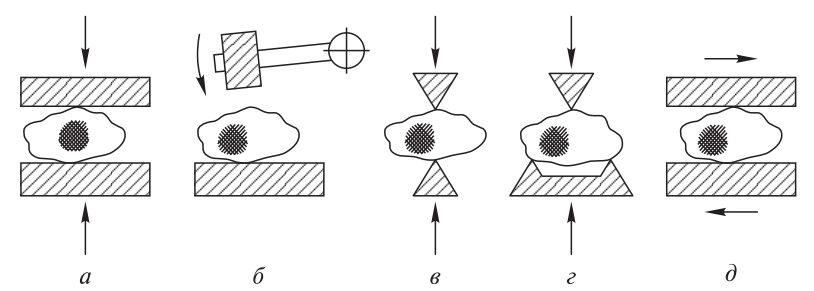

В зависимости от вида деформации тел применяются следующие способы измельчения (рис. 1): раздавливание (а), раскалывание (б), излом (в), удар (г), истирание (д).

Рис. 1. Схемы способов измельчения твердых тел

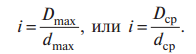

Крупность кусков обозначается линейными размерами, условно называемыми длиной а, шириной b и толщиной c. Наиболее часто встречается характеристика крупности куска по диаметру d, причем она определяется как среднеарифметическое из длины а, ширины b и толщины с:

Процесс измельчения характеризуется степенью измельчения — это отношение размера кусков исходного материала к размеру готового продукта. Степень измельчения можно выразить как отношение замера максимального куска Dmax в материале к размеру куска dmax в полученном продукте:

В зависимости от крупности щебень подразделяют на четыре основные фракции: ∅5…10; 10…20; 20…40 и 40…70 мм.

Основные характеристики нерудных строительных материалов

Прочность пород — это ее способность сопротивляться разрушению при действии внешних нагрузок. Количественным показателем является σсж:

- особопрочные σсж ≥ 250 МПа;

- прочные σсж = 250÷150 МПа;

- средней прочности σсж = 80÷150 МПа;

- малой прочности σсж ≤ 80 МПа.

Хрупкость — свойство пород разрушаться без заметных пластических деформаций. По хрупкости различают породы:

- очень хрупкие;

- хрупкие;

- вязкие;

- очень вязкие.

Абразивность — способность изнашивать рабочие органы;

- высокоабразивные (65…100 г/т);

- абразивные (8…65 г/т);

- малоабразивные (1…8 г/т);

- неабразивные (< 1 г/т).

1.1 Основные схемы машин для дробления

В машинах для измельчения материалов в зависимости от их назначения и принципа действия могут использовать следующие способы измельчения: раздавливание, удар, раскалывание, излом, истирание. Как и процессы измельчения, машины, применяемые для этих процессов, разделяют на дробилки и мельницы.

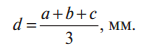

По принципу действия дробилки бывают:

- щековые (рис. 2, а), где материал дробится под действием раздавливания, раскалывания и частичного истирания в пространстве между двумя щеками при их периодическом сближении;

Рис. 2. Схемы дробилок: а — щековая; б, в — конусные; г, д — валковые; е — молотковая; ж — роторная

- конусные (рис. 2, б, в), в которых материал дробится раздавливанием, изломом и частичным истиранием между двумя коническими поверхностями, одна из которых движется эксцентрично по отношению к другой, осуществляя тем самым непрерывное дробление материала;

- валковые (рис. 2, г, д), в которых материал раздавливается между двумя валками, вращающимися навстречу друг другу. Нередко валки вращаются с разной частотой, и тогда раздавливание материала сочетается с его истиранием;

- ударного действия, которые, в свою очередь, разделяют на молотковые (рис. 2, е) и роторные (рис. 2, ж). В молотковых дробилках материал измельчается в основном ударами шарнирно подвешенных молотков, а также истиранием. В роторных дробилках дробление достигается ударами по материалу жестко закрепленных на роторе бил, ударами материала об отражательные плиты и соударениями кусков материала.

2. Щековые дробилки

2.1 Общие сведения о щековых дробилках

Щековые дробилки в основном применяют для крупного и среднего дробления. Принцип работы заключается в следующем. В камеру дробления, имеющую форму клина и образованную двумя щеками, из которых одна в большинстве случаев является неподвижной, а другая подвижной, подается материал для дробления. Благодаря клинообразной форме камеры дробления куски материала располагаются по высоте камеры в зависимости от их крупности: более крупные — вверху, менее крупные — внизу. Подвижная щека периодически приближается к неподвижной, причем при сближении щек (ход сжатия) куски материала дробятся. При отходе подвижной щеки (холостой ход) куски материала продвигаются вниз под действием силы тяжести или выходят из камеры дробления, если их размеры меньше размера наиболее узкой части камеры, называемой выходной щелью, или занимают новое положение, соответствующее своему новому размеру. Затем цикл повторяется.

В зависимости от кинематических особенностей щековые дробилки можно разделить на две основные группы:

- с простым движением подвижной щеки, в которых движение кривошипа к подвижной щеке передается определенной кинематической целью; при этом траектории движения точек подвижной щеки представляют собой части дуги окружности;

- со сложным движением подвижной щеки, кривошип и подвижная щека которых образуют единую кинематическую пару; траектории движения точек подвижной щеки представляют собой замкнутые кривые, чаще всего эллипсы.

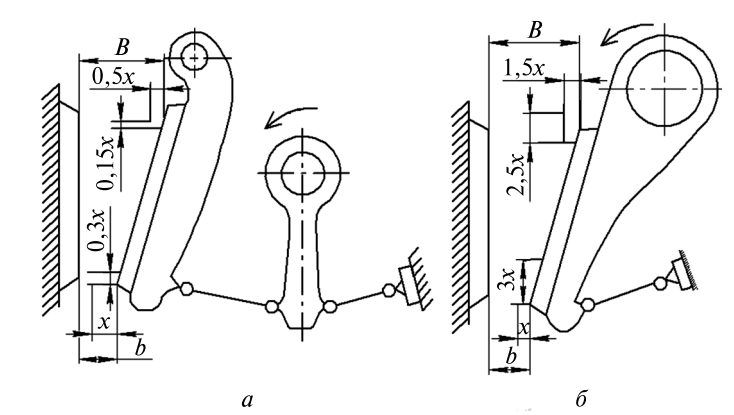

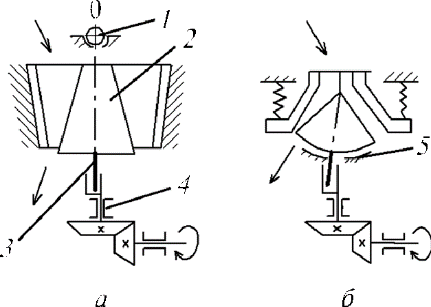

На рис. 3 показаны наиболее распространенные кинематические схемы щековых дробилок (траектории точек подвижных щек для наглядности увеличены).

Рис. 3. Кинематические схемы дробилок: а — с простым движением щеки; б — со сложным движением щеки

В дробилке с простым движением (рис. 3, а) подвижная щека подвешена на неподвижную ось. Шатун дробилки верхней головкой шарнирно соединен с приводным эксцентриковым валом. В нижнюю часть шатуна шарнирно упираются две распорные плиты, одна из которых противоположным концом упирается в нижнюю часть подвижной щеки, другая — в регулировочное устройство. При вращении эксцентрикового вала подвижная щека получает качательное движение по дуге окружности, центром которой является центр оси подвеса. Наибольший размах качания x (ход сжатия) имеет нижняя точка подвижной щеки. За ход сжатия какойлибо точки подвижной щеки принимается проекция траектории движения точки на нормаль к неподвижной щеке.

Срок службы дробящих плит находится в прямой зависимости от вертикальной составляющей хода (при прочих равных условиях), что подтверждается эксплуатацией щековых дробилок.

На дробилках с простым движением при малой вертикальной составляющей хода сжатия срок работы дробящих плит в несколько раз больше срока работы дробящих плит дробилок со сложным движением. Другим преимуществом дробилок с простым движением является обеспечение выигрыша в силе в верхней части камеры дробления (рычаг второго рода), что очень важно при дроблении кусков горной массы больших размеров и высокой прочности.

Недостаток дробилок с простым движением — малый ход сжатия в верхней части камеры дробления. Туда и попадают крупные куски материала, для надежного захвата и дробления которых необходим больший ход, чем в нижней части, где дробятся куски меньших размеров и формируется готовый продукт. Поэтому в нижней части камеры дробления ход сжатия должен быть соответственно меньше.

Для дробилки с простым движением щеки характерно обратное явление, когда наибольший ход сжатия (размах качания) наблюдается в нижней части подвижной щеки, в верхней же части этот ход значительно меньше.

В дробилках со сложным движением (рис. 3, б) подвижная щека шарнирно подвешена на эксцентричной части приводного вала. Нижняя часть подвижной щеки шарнирно установлена на распорной плите, которая одним концом опирается на регулировочное устройство.

Дробилка со сложным движением проще по конструкции, компактнее и менее металлоемка, чем другие дробилки. Траектории движения точек подвижной щеки этой дробилки представляют собой замкнутые кривые. В верхней части камеры дробления эти кривые — эллипсы, приближающиеся к окружности, в нижней части — вытянутые эллипсы.

Типоразмер дробилки характеризуют шириной приемного отверстия В (расстояние между дробящими плитами в верхней части камеры дробления в момент максимального отхода подвижной щеки), длиной камеры дробления L, определяющей, сколько кусков диаметром Dmax может быть загружено одновременно. Возможная крупность кусков Dmax, загружаемых в дробилку, принимается равной 0,85 от ширины приемного отверстия, т.е. Dmax = 0,85В. Размер приемного отверстия щековой дробилки является ее главным параметром и обозначается В×L.

В зависимости от главного параметра В×L (мм) щековые дробилки, выпускаемые отечественной промышленностью, составляют следующий размерный ряд: 160×250, 250×400, 250×900, 400×900, 600×900, 900×1200, 1200×1500, 1500×2100 мм, т.е. всего восемь ти

поразмеров, из которых пять первых относятся к дробилкам со сложным движением подвижной щеки, три последних — с простым. Важным параметром щековой дробилки является размер выходной щели b (рис. 3), определяемый как наименьшее расстояние между дробящими плитами в камере дробления в момент максимального отхода подвижной щеки. Размер выходной щели — параметр переменный, его можно регулировать при помощи специального устройства, что позволяет изменять крупность готового продукта или, наоборот, поддерживать постоянным в течение длительного времени независимо от степени износа дробящих плит.

2.2 Конструкции щековых дробилок

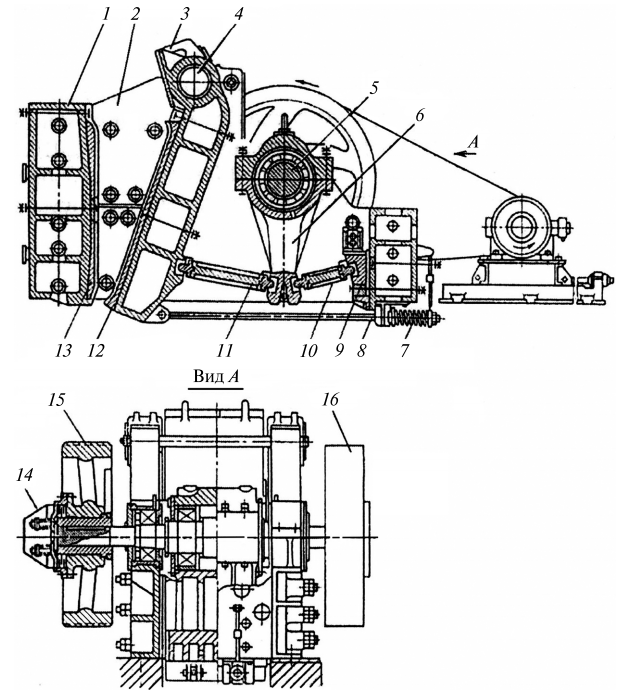

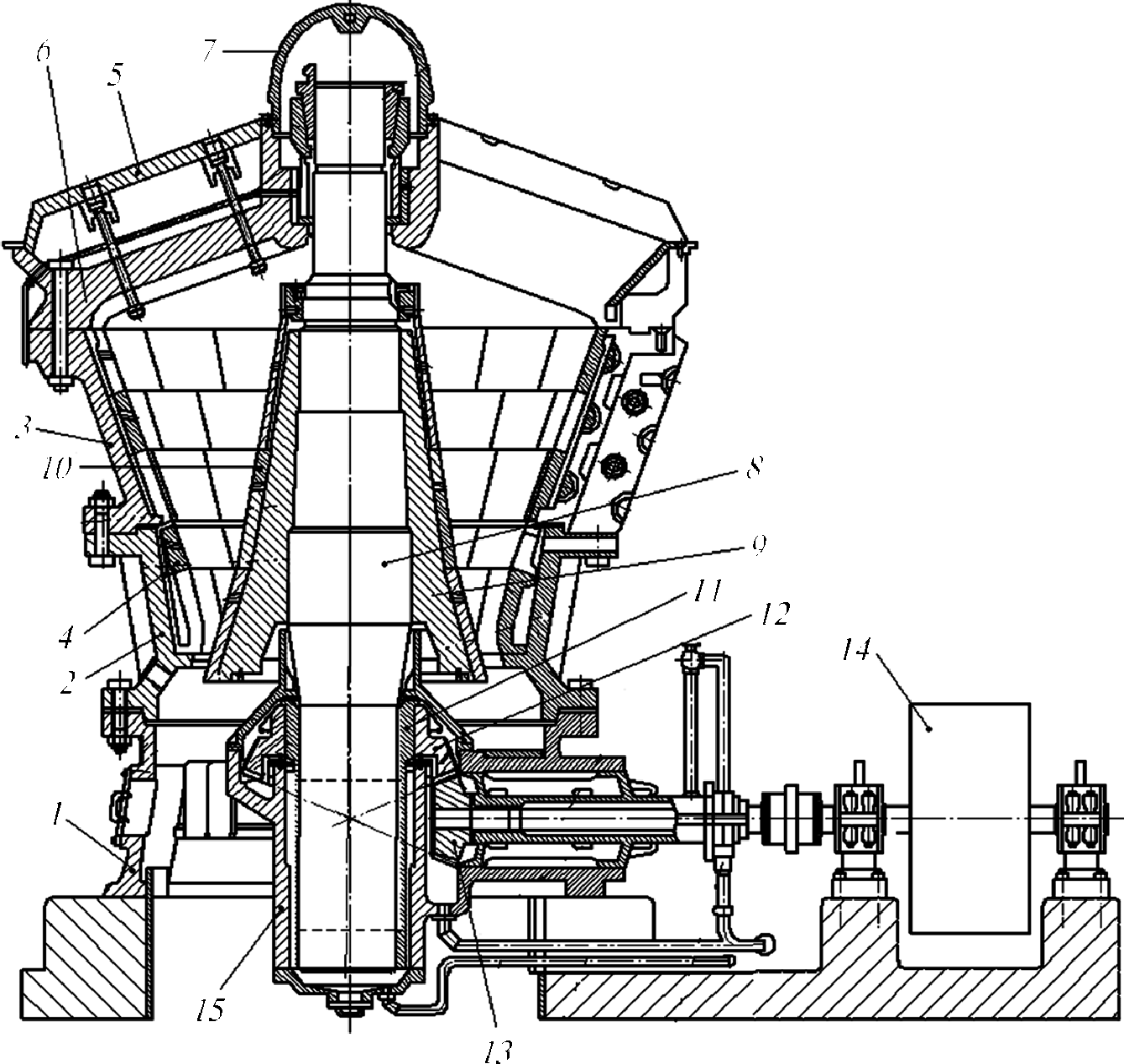

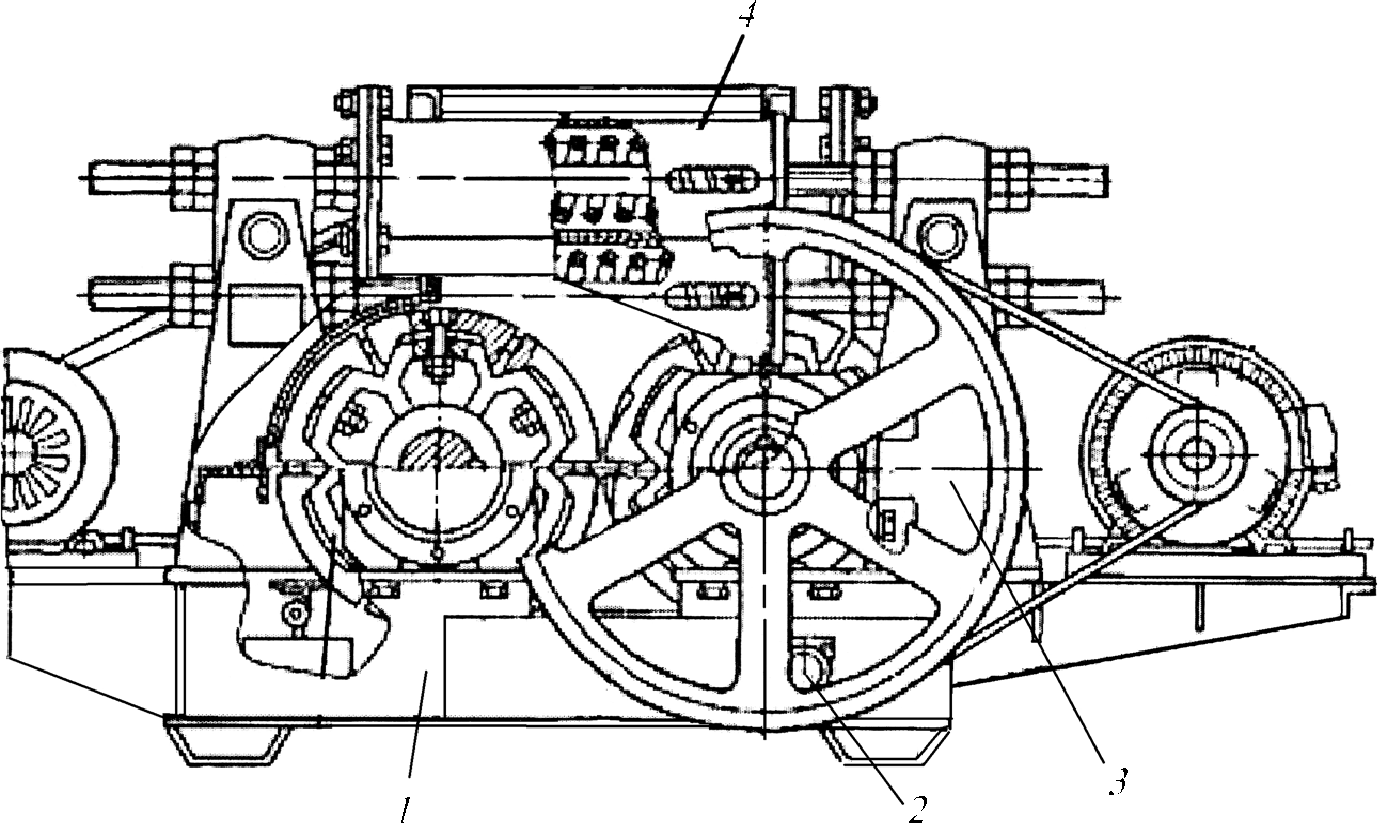

На рис. 4 показана щековая дробилка для крупного дробления с простым движением подвижной щеки. Эту конструкцию можно считать типовой, так как отечественные и зарубежные дробилки для крупного дробления имеют аналогичную конструкцию и отличаются только размерами и некоторыми не принципиальными изменениями отдельных узлов.

Станина дробилки 1 должна обеспечивать жесткость всей конструкции при больших (несколько сотен тонн) усилиях, возникающих при дроблении прочных материалов. Поэтому станина крупных дробилок, как правило, выполнена в виде цельной массивной стальной конструкции. В выемках боковых стенок станины закреплены коренные подшипники эксцентрикового вала 5. На эксцентричной части вала подвешен литой шатун 6, в нижней части которого имеются пазы для установки сухарей, являющихся опорными поверхностями для передней 11 и задней 10 распорных плит. Для коренных и шатунных подшипников применены специальные подшипники качения, выдерживающие большие динамические нагрузки.

Периодичность работы щековой дробилки из-за наличия холостого хода и хода сжатия вызывает неравномерную нагрузку на приводной двигатель. Для выравнивания этой нагрузки эксцентриковый вал дробилки снабжен массивными маховиками, которые аккумулируют энергию при холостом ходе и отдают ее при ходе сжатия.

На один конец эксцентрикового вала насажен шкив-маховик 15, на другой — маховик 16. Сцепление шкива-маховика с валом обеспечивается фрикционной муфтой 14. Между ступицей шкива-маховика и валом находятся бронзовые втулки, по которым шкивмаховик может свободно проворачиваться, если крутящий момент превысит расчетный. Таким образом, фрикционные муфты и свободная посадка шкива-маховика на вал предотвращают поломки деталей и дробилки при перегрузках, т.е. являются предохранительными устройствами.

Рис. 4. Щековая дробилка для крупного дробления: 1 — станина; 2 — бронефутеровка боковых стенок; 3 — подвижная щека; 4 — ось; 5 — эксцентриковый вал; 6 — шатун; 7 — пружина; 8 — тяга; 9 — сухарь (упор) регулировочного устройства; 10 — задняя распорная плита; 11 — передняя распорная плита; 12 — подвижная дробящая плита; 13 — неподвижная дробящая плита; 14 — фрикционная муфта; 15 — шкив-маховик; 16 — маховик

Подвижная щека 3, представляющая собой стальную отливку коробчатого сечения, подвешена на оси 4, концы которой установлены в подшипниках с бронзовыми вкладышами в верхней части боковых стенок станины. В нижней части щеки имеется паз для установки сухаря, в который упирается передняя распорная плита 11. Задняя распорная плита 10 упирается в сухарь (упор) регулировочного устройства 9. Опорные поверхности распорных плит изнашиваются при работе машины и поэтому распорные плиты имеют сменные наконечники. Силовое замыкание звеньев механизма привода подвижной щеки обеспечивается тягами 8 и пружинами 7.

На неподвижную и подвижную щеки крепят неподвижную 13 и подвижную 12 дробящие плиты, которые непосредственно соприкасаются с дробимым материалом и являются основными сменными рабочими элементами щековых дробилок. Рабочие поверхности дробящих плит и боковые стенки станины образуют камеру дробления. Часть боковых стенок станины, выходящих в камеру дробления, футеруется сменными плитами 2.

Дробящие плиты крупных щековых дробилок сборные, состоят из отдельных частей и крепятся к щекам при помощи болтов с потайными головками. Такое же крепление применяется для боковых футеровочных плит.

Ширина выходной щели при прочих равных условиях определяет крупность дробления, а также производительность дробилки. Так как по мере изнашивания дробящих плит ширина выходной щели возрастает, ее необходимо регулировать (поджимать). На щековых дробилках крупного дробления это осуществляется установкой между упором 9 и задней стенкой станины различных по толщине дополнительных прокладок. Для облегчения этой операции в дробилках предусматривается гидравлический домкрат, при помощи которого упор вместе с распорными плитами, нижним концом шатуна и подвижной щекой отжимается от станины. Затем устанавливают необходимое число прокладок, после чего давление в домкрате снижается и упор прижимается к прокладке.

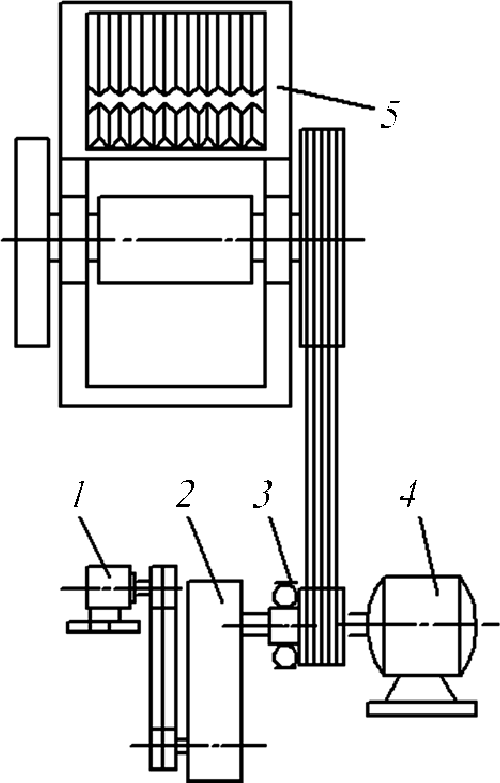

Рис. 5. Схема вспомогательного привода для щековых дробилок

Для пуска крупных щековых дробилок и дробилок под завалом применяется вспомогательный привод (рис. 5), включающий электродвигатель малой мощности 1, соединенный клиноременной передачей с ведущим валом зубчатого редуктора 2. На ведомом валу редуктора установлена обгонная муфта 3, соединенная со шкивом главного электродвигателя 4. Шкив главного двигателя связан клиноременной передачей со шкивом-маховиком дробилки 5. Общее передаточное отношение вспомогательного привода (клиноременной передачи и редуктора) около 100, мощность электродвигателя (в зависимости от типа дробилки) 7÷14 кВт. Вспомогательным приводом механизм дробилки «трогается с места». В этот момент включается главный электродвигатель. Когда частота вращения вала главного электродвигателя превысит частоту вращения ведомого вала редуктора, вспомогательный привод автоматически отключается.

Наличие на отечественных дробилках фрикционных предохранителей и вспомогательного привода значительно улучшило их технико-эксплуатационные показатели. Однотипные зарубежные модели такими преимуществами не обладают.

На рис. 6 показана щековая дробилка со сложным движением подвижной щеки. Станина дробилки сварная, ее боковые стенки 3 выполнены из стального листа и соединены между собой передней стенкой коробчатого сечения 1 и задней балкой 6, являющейся также корпусом регулировочного устройства 7. Над приемным отверстием укреплен защитный корпус 2, предотвращающий вылет кусков породы из камеры дробления.

Подвижная щека 4 выполнена в виде стальной отливки, которая расположена на эксцентричной части приводного вала 5. В ее нижней части имеется паз, куда вставляется сухарь для упора распорной плиты 10. Другим концом распорная плита упирается в сухарь регулировочного устройства 7 с клиновым механизмом. Замыкающее устройство состоит из тяги 9 и цилиндрической пружины 8. Натяжение пружины регулируется гайкой. При ходе сжатия пружина сжимается и, стремясь разжаться, способствует возврату щеки и обеспечивает постоянное плотное замыкание звеньев шарнирнорычажного механизма, подвижной щеки, распорной плиты, регулировочного устройства.

В нижней части подвижной щеки имеется косой выступ, на который устанавливают дробящую плиту 12. Сверху плита притягивается к линии и болтами с потайными головками. От поперечного смещения дробящая плита удерживается приливом (выступом) на подвижной щеке, входящим в паз плиты.

Рис. 6. Щековая дробилка со сложным движением щеки: 1 — передняя стенка; 2 — защитный корпус; 3 — боковая стенка; 4 — подвижная щека; 5 — эксцентриковый вал; 6 — задняя балка; 7 — регулировочное устройство; 8 — пружина замыкающего устройства; 9 — тяга замыкающего устройства; 10 — распорная плита; 11 — дробящая плита подвижной щеки; 12 — неподвижная дробящая плита; 13 — шкиф; 14 — маховик

Неподвижная дробящая плита 11 опирается внизу на выступ передней стенки станины, а с боковых сторон зажимается боковыми футеровками, выполненными в виде клиньев. Верхние части боковых футеровок крепятся к стенкам станины при помощи болтов с потайными головками.

При эксплуатации дробящие плиты щековых дробилок со сложным движением подвижной щеки быстро изнашиваются. Наиболее интенсивно изнашивается нижняя часть неподвижной плиты, поэтому конструкцию плит выполняют в основном симметричной, т.е. с возможностью перевертывания их (изношенной частью вверх), что удлиняет срок службы плит в два раза.

Обычно на дробилках всех типоразмеров монтировали два маховика, по одному с каждой стороны, один из которых выполнял также функцию приводного шкива. В последнее время на большинстве отечественных дробилок со сложным движением применяют один шкив-маховик с увеличенным маховым моментом. В этом случае для обеспечения динамической балансировки машины на противоположном конце эксцентрикового вала устанавливается противовес.

До последнего времени щековые дробилки со сложным движением подвижной щеки ввиду больших нагрузок на эксцентриковый вал выпускались в основном для среднего дробления, т.е. небольших типоразмеров. Для первичного дробления применяли крупные щековые дробилки с простым движением подвижной щеки, имеющие меньшие нагрузки на узел эксцентрикового вала. В последнее время многие фирмы выпускают менее металлоемкие дробилки со сложным движением больших типоразмеров, превышающих размеры дробилок с простым движением. Это стало возможным после создания крупных подшипников качения, выдерживающих большие динамические нагрузки.

Дробящие плиты — это сменные быстроизнашивающиеся детали. Конструкция плит, износостойкость материалов, из которого они изготовлены, оказывают большое влияние на технико-экономические показатели процесса дробления, а именно производительность, удельный расход энергии, зерновой состав и форму зерен готового продукта, т.е. на основные показатели работы щековой дробилки. Установлено, что стоимость дробящих плит составляет около одной трети всех расходов на дробление. В основном дробящие плиты щековых дробилок изготавливают из высокомарганцовистой стали 110Г13Л, обладающей высокой износостойкостью, а также способностью к упрочнению в холодном состоянии в результате наклепа.

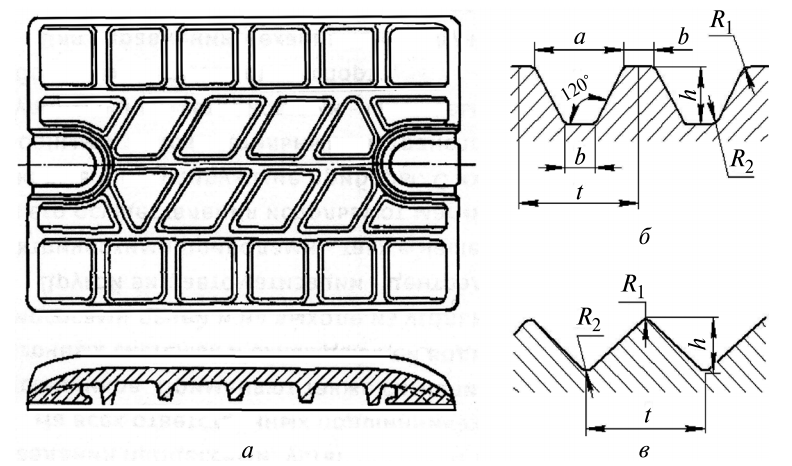

Конструкция дробящей плиты определяется ее продольным и поперечным профилями (рис. 7). Рабочую часть плиты делают рифленой и в редких случаях для первичного (грубого) дробления гладкой. Поперечный профиль плиты характеризуется размерами и конфигурацией рифлений. От продольного профиля дробящих плит зависят угол захвата, наличие криволинейной или параллельной зоны и другие параметры камеры дробления, влияющие на условия процесса дробления.

Щековые дробилки в зависимости от области применения должны комплектоваться дробящими плитами различной конфигурации и размером рифлений.

Рис. 7. Дробящая плита: а — с рифлениями; б — с трапецеидальными рифлениями; в — с треугольными рифлениями

В дробилках со сложным движением подвижный щеки рифления пропорциональной формы (рис. 7, б) — для предварительного дробления, а треугольной формы (рис. 7, в) — для окончательного.

Основные параметры щековых дробилок приведены в табл. 1.

Таблица 1

Основные параметры щековых дробилок

| Параметр | Дробилки | |||||||

| со сложным движением | с простым движением | |||||||

| ЩДС 1,6×2,5 | ЩДС 2,5×4 | ЩДС 2,5×9 | ЩДС 4×9 | ЩДС 6×9 | ЩДП 9×12 | ЩДП 12×15 | ЩДП 15×21 | |

| Размеры приемного отверстия (длина × ширина), мм | 160×250 | 250×400 | 250×900 | 400×900 | 600×900 | 900×1200 | 1200×1500 | 1500×2010 |

| Наибольшая крупность исходного материала, мм | 130 | 210 | 210 | 310 | 500 | 750 | 1000 | 1300 |

| Угол захвата, град, не более | 15 | 16 | 16 | 18 | 19 | 20 | 20 | 20 |

| Номинальная выходная щель, м | 30 | 40 | 40 | 60 | 100 | 130 | 150 | 180 |

| Диапазон изменения выходной щели, % | ±15 | +40

–20 |

±20 | +30

–20 |

+40

–25 |

±35 | ±40 | ±45 |

| Производительность на номинальной щели, м3/ч | 3,0 | 7,8 | 18 | 30 | 62 | 180 | 310 | 600 |

| Мощность электродвигателя, кВт | 7,5 | 17 | 40 | 40 | 75 | 100 | 160 | 250 |

| Масса дробилки без электродвигателя, т | 1,37 | 2,56 | 8,0 | 12,0 | 20 | 75 | 145 | 260 |

| Габаритные размеры, м: длина

ширина высота |

0,88

1,07 1,085 |

1,33

1,25 1,435 |

1,67

2,1 1,6 |

2,14

2,14 2,0 |

2,63

2,28 2,4 |

5,0

6,0 4,0 |

6,4

6,8 5,0 |

7,5

7,0 6,0 |

3. Конусные дробилки

3.1 Назначение, принцип действия и классификация конусных дробилок

Конусные дробилки являются высокопроизводительными машинами для переработки различных горных пород на всех стадиях дробления. В зависимости от назначения разделяют конусные дробилки для крупного (ККД), среднего (КСД) и мелкого (КМД) дробления.

Дробилки ККД характеризуются шириной приемного отверстия и в зависимости от типоразмера могут принимать куски горной породы размером 400…1200 мм. Размер выходной щели 75…300 мм, производительность 150…2600 м3/ч. Отечественная промышленность выпускает следующий ряд дробилок ККД: 500, 900, 1200, 1500 мм (по ширине приемного отверстия).

Дробилки КСД и КМД характеризуются диаметром основания подвижного конуса и выпускаются размером 600, 900 мм (КСД); 1200, 1750, 2200 мм (КСД и КМД). Проводятся работы по созданию дробилок с диаметром конуса 2500 и 3000 мм.

В дробилках КСД можно дробить куски материала размером 75…300 мм; размер выходной щели 10…90 мм, производительность 19…580 м3/ч.

Дробилки КМД имеют выходную щель размером 3…20 мм, производительность 24…180 м3/ч. В них можно дробить куски материала размером 40…110 мм.

Рис. 10. Кинематические схемы конусных дробилок: а — крупного дробления; б — среднего и мелкого дробления

В конусных дробилках материал разрушается в камере дробления, образованной двумя коническими поверхностями, из которых одна (внешняя) неподвижная, а другая (внутренняя) подвижная. Кинематические схемы конусных дробилок крупного, среднего и мелкого дробления показаны на рис. 10, а, б.

Подвижный конус 2 жестко прикреплен к валу 3, нижний конец которого вставлен в эксцентриковую втулку 4 так, что ось вала образует с осью вращения втулки (осью дробилки) некоторый угол, называемый углом гирации. У дробилок ККД вал подвижного конуса шарнирно закреплен вверху на траверсе 1.

Подвижный конус дробилок КСД и КМД опирается на сферический подпятник 5. Вал конуса не имеет верхнего крепления и поэтому эти дробилки называются конусными дробилками с консольным валом. Эксцентриковая втулка получает вращение от приводного устройства, при этом подвижный конус получает качательное (гирационное) движение.

У дробилок ККД центр качания 0 находится в верхней части в точке подвеса, у дробилок с консольным валом — в верхней части в точке пересечения осей вала и дробилки.

При работе дробилки ось вала описывает коническую поверхность с вершиной в точке 0, при этом образующие поверхности подвижного конуса поочередно приближаются к неподвижному конусу, а затем удаляются от него, т.е. подвижный конус как бы перекатывается по неподвижному (через слой материала), вследствие чего происходит непрерывное дробление материала. Таким образом, конусная дробилка работает так же, как щековая. Отличие состоит в том, что дробление в конусной дробилке происходит непрерывно, т.е. в любой момент времени происходит сближение какого-либо участка поверхности подвижного конуса с неподвижным и дробление материала в этом месте, в то время как на диаметрально противоположной стороне подвижный конус отходит от неподвижного.

В действительности подвижный конус совершает более сложное движение. При работе дробилки вхолостую силы трения в кинематической паре эксцентриковая втулка—вал могут оказаться больше, чем силы трения в кинематической паре вал-точка подвеса ККД или силы трения в паре подвижный конус—сферическая опора для КСД и КМД. Тогда конус будет вращаться вокруг своей оси в том же направлении, что и эксцентриковая втулка.

В зависимости от соотношения сил трения в кинематических парах частота вращения конуса n1 может изменяться от 0 до n частоты вращения эксцентриковой втулки.

Вращение подвижного конуса вокруг своей оси — явление нежелательное, так как приводит к излишним динамическим нагрузкам в момент загрузки материала в камеру дробления, поэтому в некоторых конструкциях конусных дробилок предусмотрены специальные тормозные устройства, препятствующие вовлечению подвижного конуса во вращение.

Если происходит дробление материала, то силы трения между материалом и конусами значительно превышают силы трения в указанных выше парах и заставляют подвижный конус вращаться вокруг собственной оси в направлении, противоположном вращению эксцентриковой втулки.

3.2 Конструкция конусных дробилок

На рис. 11 показана конусная дробилка ККД, камера дробления которой образована двумя коническими поверхностями, направленными вершинами в противоположные стороны: подвижного конуса вверх, неподвижного вниз. По этой схеме достигается большое расстояние между дробящими конусами вверху у загрузочного отверстия при необходимом угле захвата и тем самым обеспечивается дробление крупных кусков материала. Такие дробилки часто называют длинноконусными или с крутым конусом.

На массивную станину дробилки 1 крепится корпус, состоящий из двух частей: нижней 2 и верхней 3, соединенных болтами. Внутренние поверхности корпуса футерованы сменными плитами 4 из высокомарганцовистой стали, образующими дробящую поверхность неподвижного конуса. К фланцу верхней части корпуса прикреплена траверса 5, лапы которой защищены от износа сменными плитами 6. В средней части траверсы расположен узел подвески вала подвижного конуса, защищенный сверху колпаком 7. На главный вал дробилки 8 жестко насажен подвижный конус 9, футерованный сменным дробящим конусом 10 из высокомарганцовистой стали, поверхность которого образует дробящую поверхность подвижного конуса. В центре нижней части станины расположен стакан эксцентрика 15, в который вставлена эксцентриковая втулка 11, ось цилиндрической наружной поверхности которой совпадает с вертикальной осью дробилки. Втулка имеет наклонную цилиндрическую расточку, эксцентричную относительно вертикальной оси дробилки. В эту расточку вставляется нижний конец вала подвижного конуса, верхний конец которого шарнирно закреплен в узле подвески.

К эксцентриковой втулке прикреплена коническая шестерня 12, находящаяся в зацеплении с конической шестерней приводного вала 13, соединенного через муфту с приводным шкивом 14. Для обеспечения нормальных условий трения скольжения в кинематических парах вала конуса — эксцентриковая втулка — стакан эксцентрик и наружная поверхность эксцентриковой втулки заливаются баббитом.

Рис. 11. Конусная дробилка крупного дробления

4. Валковые дробилки

4.1 Область применения и классификация валковых дробилок

Основным рабочим элементом валковой дробилки является цилиндрический валок, вращающийся на горизонтальной оси. Материал для дробления подается сверху, затягивается между валками или валком и футеровкой камеры дробления и дробится.

Валковые дробилки бывают одно-, двух-, трехи четырехвалковые. В четырехвалковой дробилке одна пара валков расположена над другой, т.е. эта дробилка может рассматриваться как две двухвалковые, смонтированные в один корпус.

Поверхности валков бывают гладкие, рифленые, ребристые и зубчатые. Сочетание дробящих поверхностей может быть различным, например, оба валка могут иметь гладкую поверхность или один — гладкую, другой — рифленую и т.д.

При одинаковом диаметре рифленые и зубчатые валки могут захватывать более крупные куски материала, чем гладкие. Так, если D — диаметр валка, d — диаметр куска материала, то при дроблении пород средней прочности соотношение D/d для гладких валков составляет 17÷20, для рифленых и зубчатых 2÷6.

Валковые дробилки для среднего и мелкого дробления материалов, в основном средней прочности (σсж = 150 МПа), применяют с гладкими рифлеными валками и для мягких и хрупких (σсж = 80 МПа) — с зубчатыми.

4.2 Конструкция валковой дробилки

В промышленности строительных материалов наиболее распространены двухвалковые дробилки. Они особенно удобны для измельчения влажных и вязких материалов (например, глин), так как другие дробилки забиваются подобными материалами, а на валковых дробилках могут быть установлены специальные скребки, снимающие налипший материал с поверхности валков. Валки валковых дробилок вращаются навстречу один другому и дробят материал, раздавливая его и частично истирая. Иногда для увеличения истирания, необходимого при измельчении некоторых материалов, валкам сообщают разную скорость. Корпуса подшипников вала одного из валков опираются на пружины и могут перемещаться. В результате этого при попадании недробимого предмета один валок может отойти от другого и пропустить недробимый предмет, после чего под действием пружин возвратиться в исходное положение.

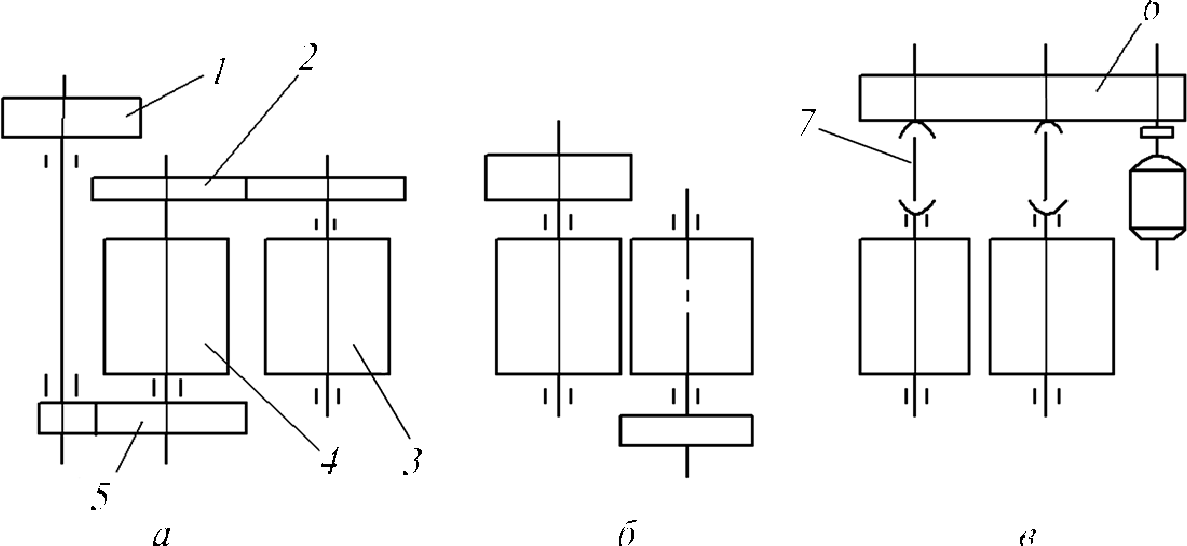

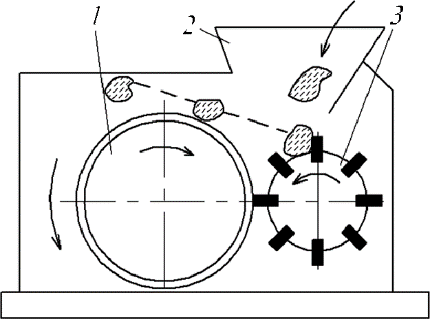

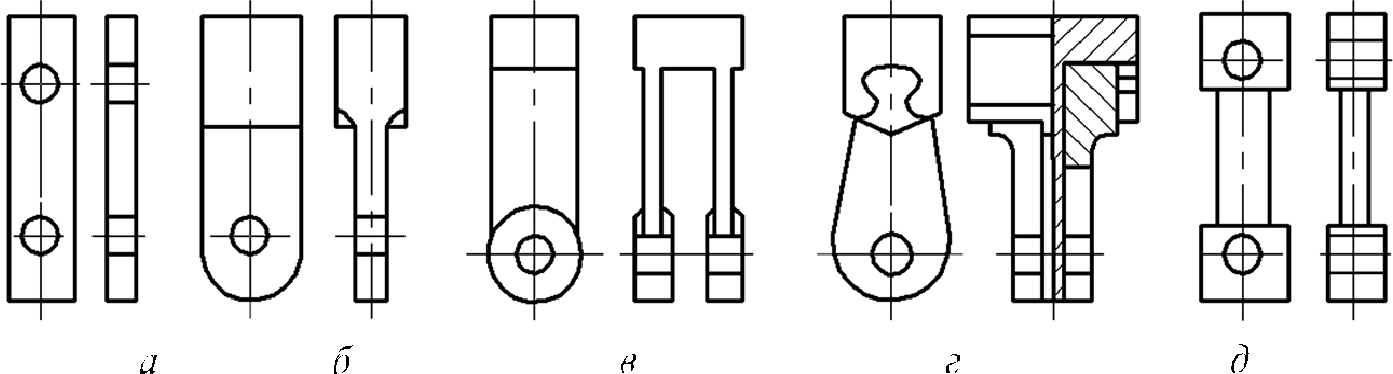

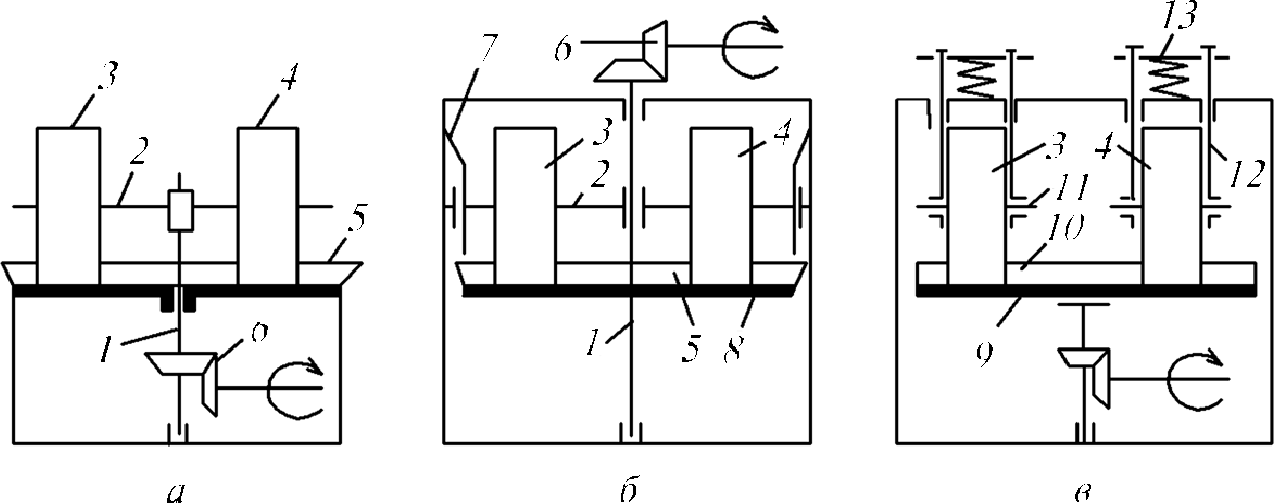

Один валок 4 приводится во вращение (рис. 14) от двигателя через шкив 1 и шестеренчатую передачу 5. Другой валок 3 связан с первым шестернями 2 с удлиненными зубьями, допускающими отход валков при пропуске недробимых предметов (рис. 14, а). Такое кинематическое решение довольно сложно, кроме того, оно не обеспечивает нормальную работу шестерен с удлиненными зубьями в условиях динамических нагрузок и абразивной пыли. Поэтому в последнее время каждый валок приводится во вращение от электродвигателя (рис. 14, б) или через редуктор 6 и карданные валы 7 (рис. 14, в).

На рис. 15 показан общий вил валковой дробилки с двумя валками. Подшипники одного из валков прикреплены к корпусу дробилки 1, подшипники другого — к подвижной раме 3, соединенной шарниром 2 с корпусом. В верхней части корпус и рама связаны между собой механизмом 4, состоящим из системы тяг и пружин, позволяющих регулировать зазор между валками, а также пропускающих отход валков при попадании недробимого предмета. В этом случае валок вместе с подвижной рамой и установленным на ней электродвигателем поворачиваются вокруг шарнира и зазор между валками увеличивается. После прохождения недробимого предмета пружины возвращают валок в первоначальное положение. Усилие, необходимое для дробления материала, обеспечивается предварительным поджатием пружин.

Рис. 14. Схемы приводов валков валковых дробилок

Рис. 15. Схема валковой дробилки

Каждый валок имеет шкив, поэтому при работе дробилки развивается дополнительный маховой момент, в результате чего дробление материала происходит более равномерно. Привод каждого валка осуществляется клиноременной передачей от электродвигателей, установленных на корпусе и подвижной раме, поэтому при отходе валков межцентровое расстояние клиноременной передачи не изменяется.

Бандаж валка состоит из отдельных секторов, что позволяет быстро, не разбирая дробилки, заменять износившиеся бандажи, которые изготовляют из марганцовистой стали.

Рис. 16. Дезинтеграторные вальцы

В промышленности строительных материалов для переработки глиняной массы и удаления из нее камней применяют так называемые дезинтеграторные вальцы (рис. 16). Они состоят из двух валков, из которых валок 1 большего диаметра имеет гладкую поверхность, а на рабочей поверхности валка 3 меньшего диаметра предусмотрены ребра высотой 8÷10 мм. Ребристый и гладкий валок совершает соответственно 500÷600 и 50÷60 об/мин.

Исходный материал загружается в воронку 2 и поступает в быстроходный валок. Комок глины, ударяясь о ребро валка, деформируется, «теряет» скорость и затягивается в зазор между валками. Твердые включения, например камни, будут отбрасываться ребрами валка и попадать в отводный лоток. Таким образом, в дезинтеграторных вальцах измельчение глины сочетается и с ее очисткой от твердых примесей.

5. Дробилки ударного действия

5.1 Общие сведения и классификация роторных дробилок

В дробилках ударного действия дробимый материал разрушается под действием механического удара, при котором кинематическая энергия движущихся тел полностью или частично переходит в энергию деформации и разрушения.

В отличие от рассмотренных выше дробилок, сжимающих кусок между двумя дробящими поверхностями, в дробилках ударного действия кусок материала обычно подвергается воздействию только с одной стороны, а возникающие при этом усилия дробления определяются силами инерции массы самого куска.

Дробилки ударного действия применяют в основном для измельчения малоабразивных материалов средней прочности (известняка, доломитов, мергеля, угля, каменной соли и т.п.). В некоторых случаях из-за технологических особенностей производства дробилки ударного действия используют и при переработке материалов с повышенной прочностью и абразивностью (например, асбестовых руд, шлаков и т.п.).

Дробилки ударного действия отличаются следующими техникоэксплуатационными преимуществами:

- высокой степенью дробления (до 50), что позволяет сократить число стадий дробления;

- высокой удельной производительностью (на единицу массы машины); простотой конструкции и удобством обслуживания;

- избирательностью дробления и более высоким качеством готового продукта по форме зерен.

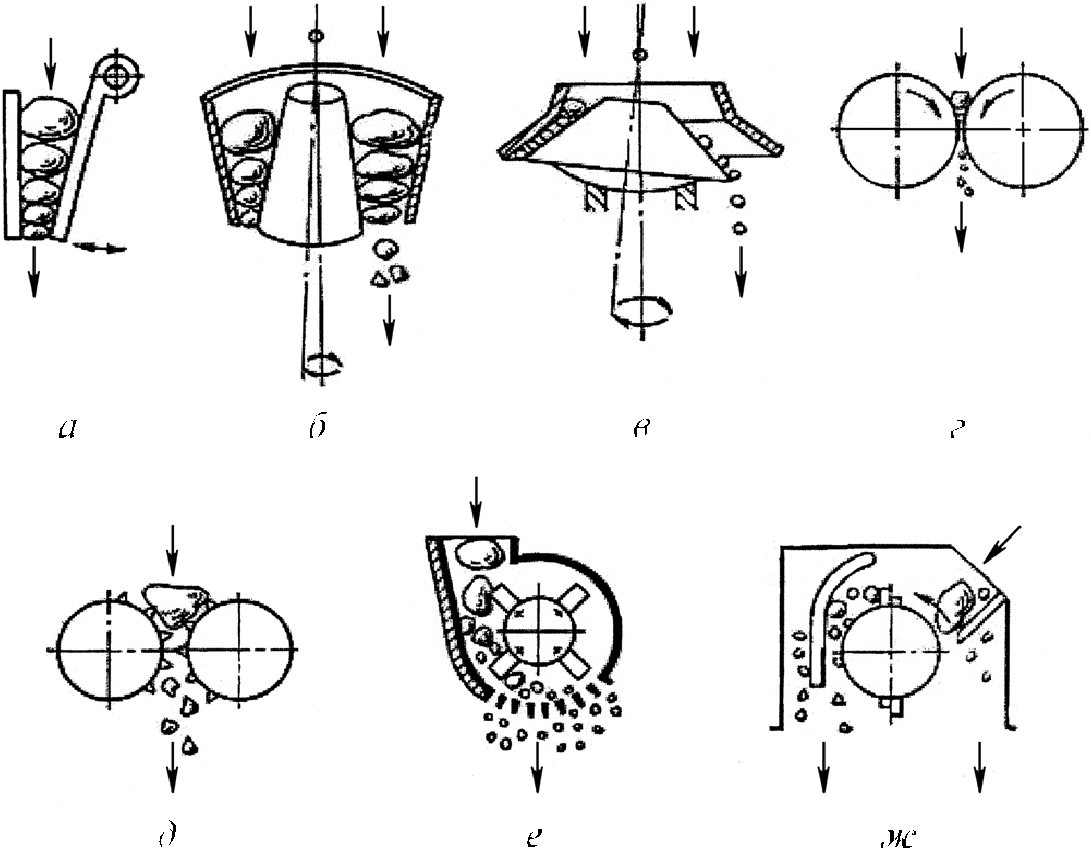

По конструктивному исполнению основного узла машины — ротора дробилки ударного действия разделяют на роторные и молотковые.

Роторные дробилки имеют массивный ротор, на котором жестко закреплены сменные била из износостойкости стали. Дробилки с таким ротором можно применять для дробления крупных кусков сравнительно прочных материалов, т.е. для первичного дробления, а также на последующих стадиях. Дробимый материал получает удары от всей массы ротора, и именно это определяет особенности и название дробилки. В молотковых дробилках дробление осуществляется благодаря кинетической энергии молотков, шарнирно подвешенных к ротору. Особенности этих машин определяются конструкцией молотка, поэтому они названы молотковыми.

Известны также и другие конструкции дробилок ударного действия, например дезинтеграторы, крестовые и барабанные дробилки. Эти машины применяют ограниченно, поэтому здесь они не рассматриваются.

Материал, подлежащий дроблению, загружают в дробилку сверху. Под действием силы тяжести он падает или скользит по лотку и попадает под действие бил и молотков быстровращающегося ротора. В результате удара билом или молотков кусок разрушается, его осколки разлетаются широким сектором (90°) и отбрасываются на футеровку — отбойные плиты или колосники, образующие камеру дробления. Ударяясь о футеровку, материал дополнительно измельчается и, отражаясь, снова попадает под действие ротора. Это повторяется многократно, пока куски материала, достигнув определенной крупности, не выйдут через разгрузочную щель и щель колосниковой решетки на разгрузку.

В некоторых случаях кусок материала, получив эксцентричный удар, начинает вращаться вокруг своего центра масс со скоростью, близкой к скорости рабочего органа дробилки (примерно 30 м/с), и разрушается, так как при этом от действия центробежных сил в куске материала возникает напряжение σр 10 МПа, что превышает предел прочности при растяжении для многих горных пород. Таким образом, в дробилках ударного действия материал измельчается в результате удара о быстро движущийся рабочий орган, соударения кусков один о другой, удара о неподвижную футеровку камеры дробления, а также под действием центробежных сил.

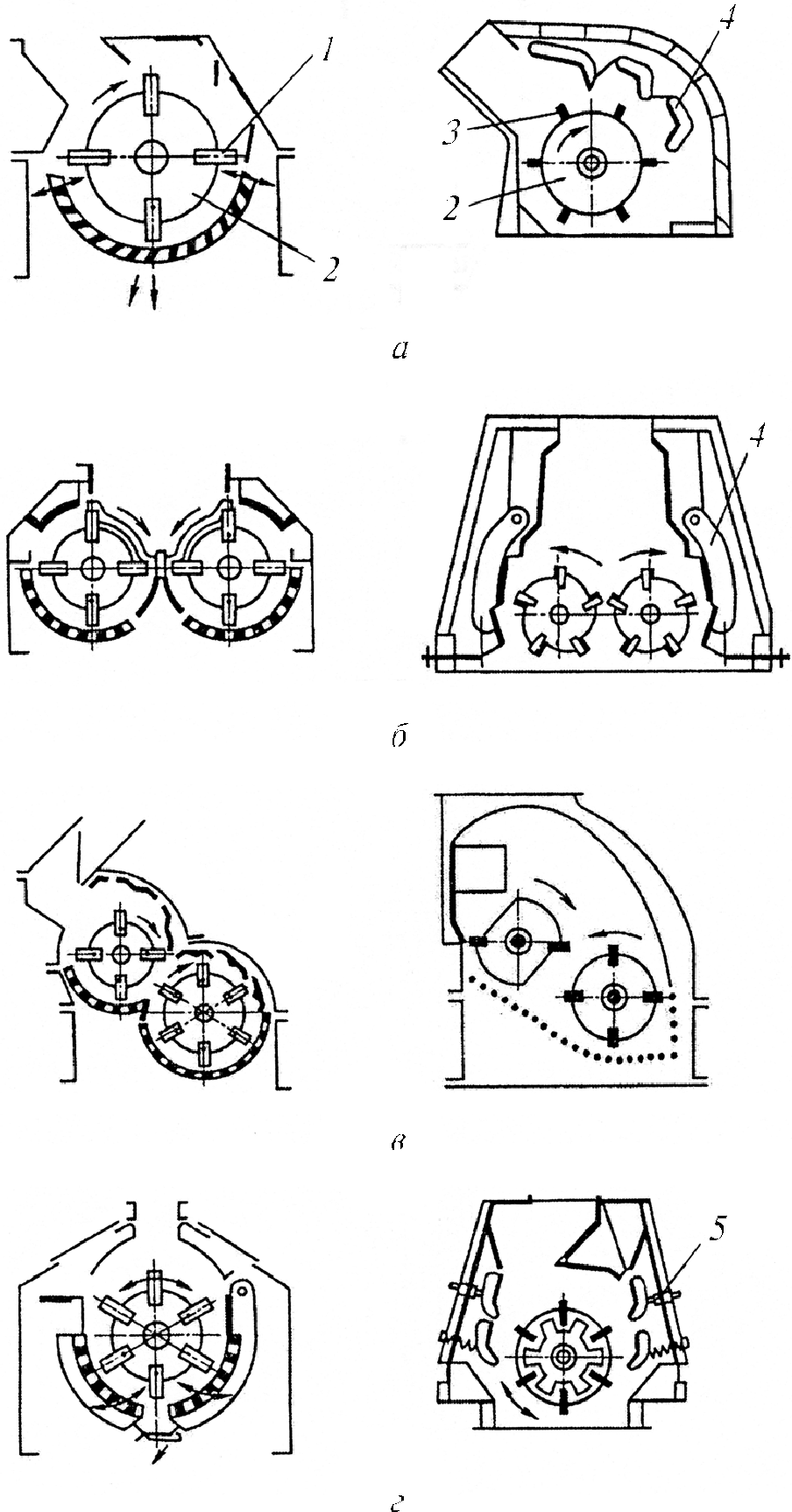

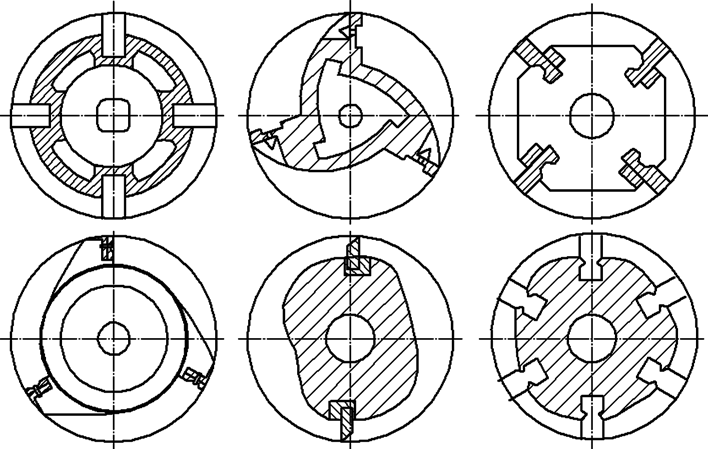

На рис. 18 показаны схемы роторных и молотковых дробилок.

Рис. 18. Схемы дробилок ударного действия: 1 — молоток; 2 — ротор; 3 — било; 4 — отражательная плита; 5 — механизм регулирования отражательных плит

Наиболее распространенными являются однороторные (рис. 18, а), а при необходимости большей производительности — двухроторные (рис. 18, б) дробилки. Если требуется совместить две стадии дробления, применяют двухроторные двухступенчатые дробилки (рис. 18, в). Для лучшего использования поверхности бил и молотков применяют реверсивные дробилки (рис. 18, г).

Для эффективного разрушения дробимого материала скорость ротора должна составлять 20÷80 м/с. При таких скоростях в роторе возникают большие ударные нагрузки и нагрузки от центробежных сил, поэтому конструкция самого ротора, сменных деталей бил, молотков и их креплений должна обеспечивать надежную работу ротора и удобство его обслуживания.

Главными параметрами дробилки ударного действия являются диаметр и длина ротора, которые входят в ее условное обозначение. Так, например, по ГОСТ 12375 роторная дробилка крупного дробления с диаметром 2000 и длиной ротора 1600 мм имеет обозначение ДРК 20×16, а молотковая дробилка с диаметром 2000 и длиной ротора 2000 мм по ГОСТ 7090 — М20–20.

5.2 Конструкция роторных дробилок

Технические характеристики основных типов отечественных роторных дробилок приведены в табл. 2.

Таблица 2

Технические характеристики отечественных роторных дробилок для крупного и среднего дробления

| Показатель | Крупное дробление (ДРК) | Среднее и мелкое дробление (ДРС) | ||||

| Размеры ротора, мм: диаметр

длина |

800

630 |

1250

1000 |

1600

250 |

2000

600 |

1000

1000 |

1250

1250 |

| Производительность, м3/ч | 50 | 125 | 200 | 370 | 125 | 200 |

| Максимальный размер куска загружаемого материала, мм | 400 | 600 | 800 | 1100 | 300 | 375 |

| Окружная скорость бил ротора, м/с | 20; 26,5; 35 | 20; 24; 28;

34; 41; 50 |

||||

| Мощность двигателя, кВт | 40 | 100 | 160 | 250 | 125 | 200 |

| Масса дробилки, т | 6 | 15 | 30 | 68 | 10 | 18 |

Конструкции роторных дробилок крупного (ДРК), среднего и мелкого дробления (ДРС) принципиально не отличаются, но соотношение размеров ротора и число отражательных плит у них различное. У дробилок ДРК диаметр ротора больше длины, у дробилок ДРС эти размеры одинаковы. Камера дробления у дробилок ДРК образуется ротором и двумя отражательными плитами, у дробилок ДР — ротором и тремя плитами.

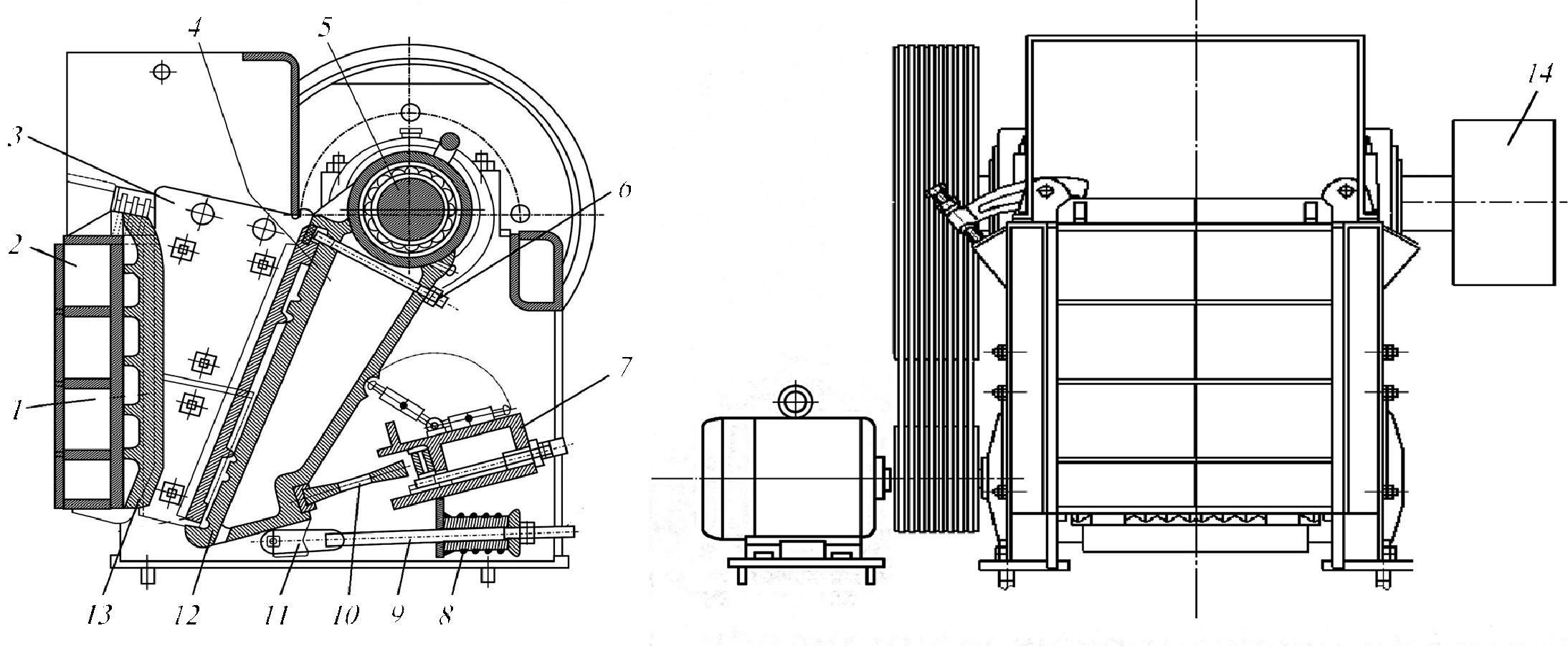

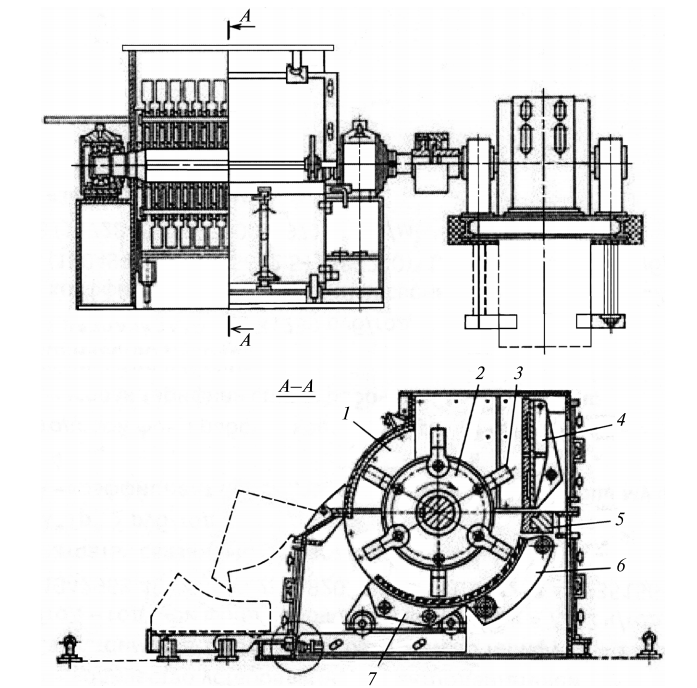

На рис. 19 показана роторная дробилка для крупного дробления, общий вид дробилки ЖРК 20×16.

Рис. 19. Конструкция роторной дробилки крупного дробления

Корпус дробилки состоит из верхней 1 и нижней 2 частей, выполненных сварными из листовой стали. Нижняя часть является станиной, т.е. основанием дробилки. Станина крепится к фундаменту и на нее устанавливают ротор 3 и верхнюю часть корпуса, которая выполнена с закрепленными на ней отражательными плитами 4. Верхняя часть корпуса разъемная, состоит из передней и задней частей. Задняя часть посредством винтового, гидравлического или другого механического устройства может откидываться (отводиться) от передней, что облегчает доступ к ротору и плитам для их осмотра и ремонта. Места разъема корпуса герметизируются, чтобы избежать проникновения пыли из дробилки. Внутренняя поверхность корпуса, образующая камеру дробления, футеруется сменными износостойкими плитами 5 из термически обработанных сталей 45 или 65Г. Нижние части отражательных плит также футеруются сменными плитами 6, изготовленными из высокомарганцовистой стали. Роторы с большим числом бил применяют в дробилках среднего и мелкого дробления. Этот ротор может иметь 12 рядов бил (наиболее часто 2…6 рядов).

При выборе числа рядов бил учитывают следующее. Чем больше рядов бил, тем меньше промежуток времени между проходом двух соседних рядов бил при вращении ротора с данной скоростью, а следовательно, меньше может быть глубина проникновения куска дробимого материала в рабочую зону ротора. При мелком и среднем дроблении это обстоятельство положительно сказывается на зерновой характеристике готового продукта. При крупном дроблении необходима большая глубина проникновения куска материала в рабочую зону, так как при этом удар получается более эффективным.

У дробилок крупного дробления корпус ротора обычно представляет собой монолитную конструкцию, среднего и мелкого дробления — пустотелую. Корпус ротора жестко прикреплен к валу, подшипники которого установлены на станине снаружи корпуса дробилки. Корпус ротора выполнен в основном из углеродистой стали 35Л, вал ротора — из сталей 45 или 40Х.

На рис. 20 показаны наиболее распространенные конструкции роторов роторных дробилок.

Рис. 20. Конструкции роторов роторных дробилок

Ротор, выполненный в виде правильной цилиндрической отливки с проточками для крепления бил, применяют в основном для реверсивных дробилок, в которых била могут работать с двух сторон. В обычных дробилках наиболее часто применяют ротор, представляющий собой фасонную отливку с усиленной опорной частью для крепления била. В этом случае удар воспринимает выступающая часть ротора, а била являются как бы износостойкой сменной футеровкой этой части.

Конструкция крепления бил к ротору должна быть очень надежной и вместе с тем должна обеспечивать быструю замену бил при износе.

5.3 Конструкция бил и молотков

Била и молотки роторных и молотковых дробилок (рис. 21, 22) должны быть износостойкими, способными выдерживать большие ударные нагрузки и нагрузки от центробежных сил, легко заменяемыми. Кроме того, применяемый для их изготовления металл должен максимально использоваться. Выполнение перечисленных требований существенно влияет на конструкцию отдельных деталей и машины в целом, а также на технико-эксплуатационную характеристику машины в целом.

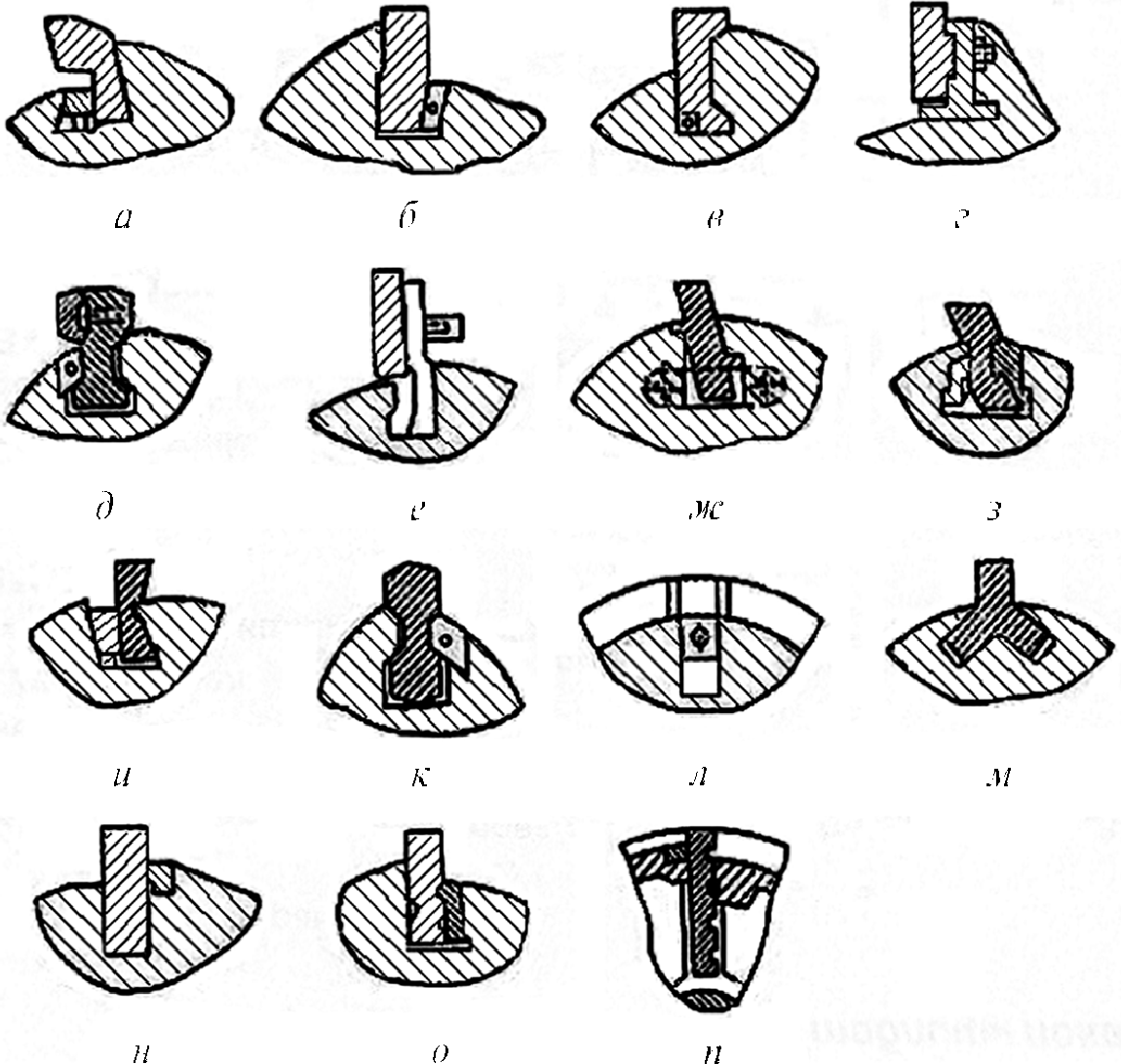

Рис. 21. Схемы бил: а, б — с одной рабочей поверхностью; в—и — с двумя; к—м — с несколькими рабочими поверхностями; н—п — выдвижные

Била и молотки для роторных и молотковых дробилок изготовляют из стали 110Г13Л, что значительно повышает их износостойкость, но иногда усложняет конструкцию их крепления к ротору ввиду трудности механической обработки этой стали.

При разработке конструкции бил и молотков принимается во внимание возможность их многократного использования путем перестановок, переворачивания и т.п. На рис. 21, а, б показаны била, в которых используется лишь 30÷40 % металла от общей массы металла била. Била с возможностью поворота на 180° (имеют две рабочие поверхности) и двойного выдвижения из корпуса ротора на определенный шаг и била, положение которых можно изменять несколько раз, показаны соответственно на рис. 21, в—и, н—п и к—м.

Рис. 22. Схемы молотков: а, д — с четырьмя рабочими поверхностями; б—г — с двумя

Молотки, как правило, также имеют несколько рабочих поверхностей, что удлиняет срок из службы. На рис. 22, б, в, г показаны конструкции молотков, позволяющие переворачивать их один раз после износа одной рабочей поверхности. Молотки, изображенные на рис. 22, а, д, имеют четыре рабочие поверхности.

Одним из способов повышения износостойкости рабочих органов дробилок является наплавление их износостойкими сплавами. В этом случае рабочие органы изготовляют из обычной стали, легко поддающейся механической обработке, а на их рабочие поверхности при помощи специальных электродов наплавляют слой износостойкого металла. Благодаря наплавке можно поддерживать рабочую поверхность била или молотка с заданными размерами и тем самым сохранять их работоспособность.

Ниже приведены технические характеристики отечественных молотковых однороторных дробилок (табл. 3).

Таблица 3

Технические характеристики молотковых однороторных дробилок

| Размеры ротора (в рабочем положении), мм: диаметр

длина производительность, т/ч |

600…2000

400…3000 15…1200 |

| Размер наибольшего куска загружаемого материала, мм | 150…600 |

| Номинальная частота вращения ротора, об/мин, для исполнений: Б

В Г |

600…1250

500…1500 600…2000 |

| Мощность электродвигателя, кВт, не более, для исполнений: Б

В Г |

20…210

28…1000 40…1250 |

| Габаритные размеры, мм, не более: | |

| длина | 1100…4000 |

| ширина | 1100…5500 |

| высота | 1250…3100 |

| Масса дробилки (без электродвигателя), т, не более | 1,5…60,0 |

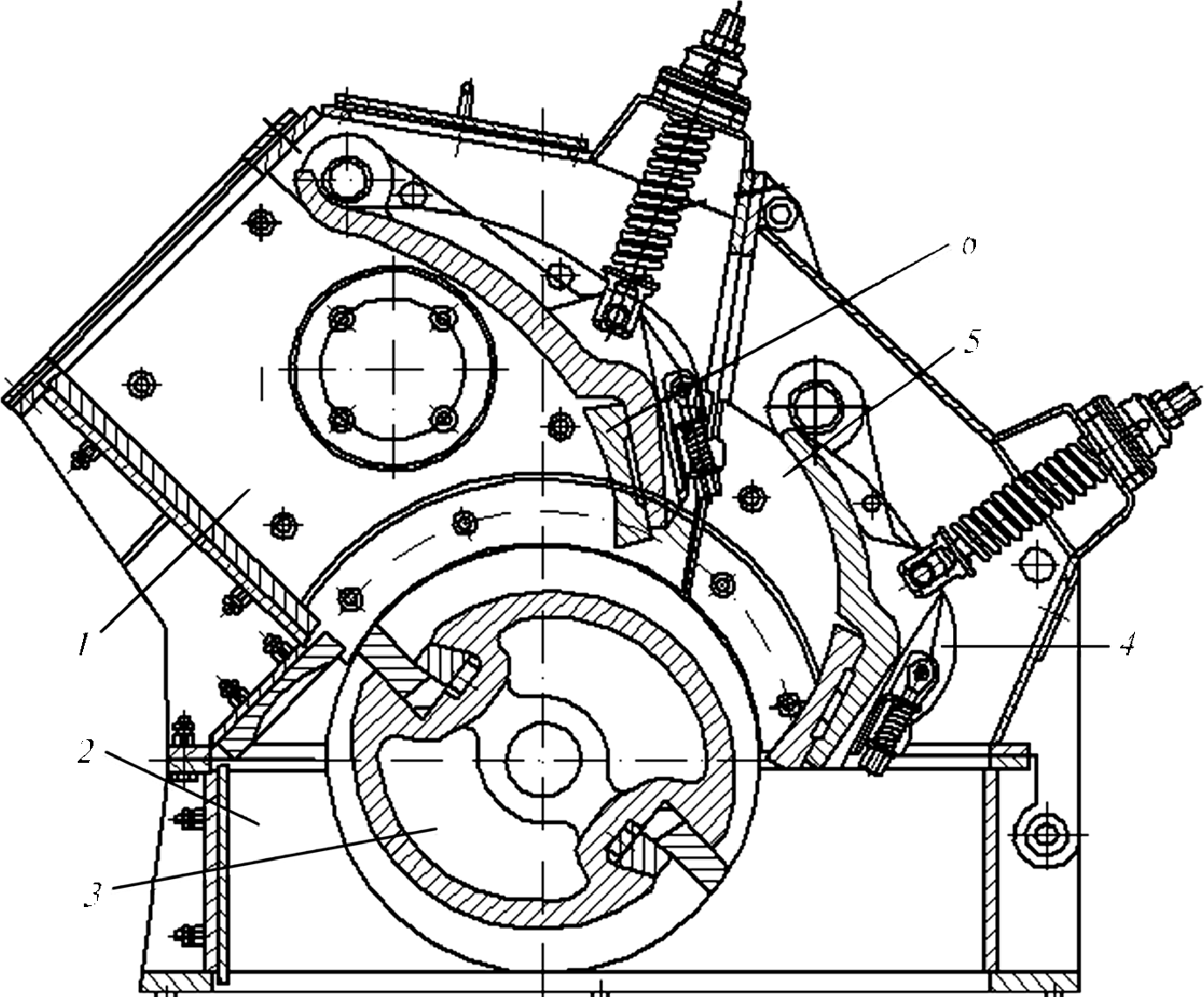

На рис. 23 показана молотковая однороторная дробилка М20×20, конструкция которой может рассматриваться как типовая. Дробилка состоит из корпуса 1, ротора 2, молотков 3, отбойной плиты 4, отбойного бруса 5 и двух колосниковых решеток — поворотной 6 и выкатной 7.

Корпус дробилки выполнен сварным из стальных листов. Внутренние стенки корпуса в зоне камеры дробления футерованы сменными плитами из износостойкого материала. В корпусе предусмотрены специальные дверки для доступа к ротору и извлечения колосниковых решеток.

Отбойная плита сварная, футерована износостойкими плитами, своей верхней частью шарнирно прикреплена к корпусу дробилки. Нижняя часть плиты может перемещаться относительно ротора регулировочным устройством, в результате чего зазор между окружностью вращения молотков и нижним концом плиты может изменяться.

В молотковых дробилках малых типоразмеров отбойная плита отсутствует, а футеровочные плиты прикреплены непосредственно к торцовым стенкам корпуса дробилки.

Рис. 23. Молотковая однороторная дробилка

Для регулирования крупности готового продукта в крупных молотковых дробилках используют также отбойный брус, который устанавливают в специальных направляющих. Брус перемещается и фиксируется специальными винтами. Со стороны ротора к брусу прикреплена износостойкая футеровка.

Поворотная колосниковая решетка шарнирно подвешена на оси, закрепленной на корпусе дробилки. Выкатная решетка установлена на тележке с роликами, расположенными на рельсах. Такая конструкция решеток значительно упрощает ремонт колосниковых и их замену при износе.

Колосниковая решетка состоит из решетки, выполненной литой из блоков из стали 110Г13Л, и рамы, служащей основанием для сборки блоков. Колосниковые решетки собирают из отдельных колосников, вставляемых в пазы рамы, или выполняют из перфорированного листа, вогнутого по радиусу.

Щели между колосниками выполняют расширяющимися под углом 10…20° (в сторону разгрузки) и наклонными к радиусу ротора под углом 40…50° (в сторону материала). Это облегчает разгрузку готового продукта из камеры дробления.

Ротор дробилки состоит из отдельных дисков, закрепленных на валу, между которыми на осях шарнирно подвешены молотки. Ротор рассматриваемой дробилки имеет шесть рядов молотков, расположенных в шахматном порядке (см. рис. 23). В дробилке М20-20 имеется всего 69 молотков. Число рядов молотков на роторе определяется размерами дробилки и ее назначением. Число рядов принимают 3…8, наиболее часто 4…6, причем конструкция дробилки предусматривает, как правило, возможность изменения числа рядов молотков по желанию эксплуатирующей организации в зависимости от требований к крупности готового продукта.

На крупных дробилках устанавливают до 100 молотков. Масса молотков в зависимости от типоразмера дробилки 4…70 кг.

Вал ротора опирается на два вынесенных из корпуса дробилки подшипника, установленных на специальные кронштейны. Вращение валу передается от двигателя через эластичную муфту.

Для обеспечения эффективной работы молотковой дробилки ее ротору сообщают высокую окружную скорость 40…60 м/с, а в некоторых случаях 100 м/с.

6. Бегуны

Бегуны применяют для мелкого дробления (размер кусков готового продукта 3…8 мм) и грубого помола (0,2…0,5 мм) глины, кварца, шамота и других строительных материалов.

По сравнению с другими машинами для измельчения материала, например валковыми дробилками, в общем случае бегуны менее эффективны. Применение их вызвано специальными технологическими требованиями, когда наряду с измельчением необходимо обеспечить уплотнение, растирание, обезвоздушивание массы (например, при переработке глины).

Бегуны представляют собой один или чаще всего два массивных катка, которые, перемещаясь по какой-либо поверхности, раздавливают (измельчают) своей массой находящиеся на этой поверхности куски материала. Размеры и масса катков являются технической характеристикой бегунов.

На рис. 24, а—в изображены кинематические схемы бегунов основных типов, выпускаемых промышленностью.

Рис. 24. Кинематические схемы бегунов: а — с неподвижной чашей; б — с вращающейся чашей; в — с вращающейся чашей и подвешенными катками

Бегуны с неподвижной чашей и нижним приводом (рис. 24, а) применяют для мокрого измельчения. Они предназначены для измельчения глин влажностью более 15 %. Размер (диаметр ширина) катков таких бегунов от 1200×300 до 1800×550 мм, масса соответственно 2…7 т, производительность 10…28 т/ч, расход энергии около 1,4 кВт · ч/т.

К верхней части вертикального вала 1 шарнирно прикреплены кривошипы осей 2 катков 3 и 4. Катки при вращении вала катятся по неподвижной чаше 5, вращаясь при этом вокруг своих горизонтальных осей 2. Шарнирное крепление осей к валу при помощи коленчатого рычага обеспечивает поднятие или опускание катков в зависимости от толщины слоя материала на чаше, а также безаварийное перекатывание по твердым частицам или недробимым предметам. Катки находятся на разном расстоянии от вертикального вала, так как их дорожки должны перекрывать возможно большую площадь чаши. Вертикальный вал получает вращение от двигателя и редуктора через коническую пару 6. Дно чаши бегунов состоит из отдельных плит с овальными отверстиями, размер которых избирается от 6×30 до 12×40 мм в зависимости от требуемой крупности готового продукта. Чтобы отверстия не забивались, их выполняют расширенными.

Бегуны для сухого измельчения (рис. 24, б) имеют чашу и верхний привод. Размер катков от 600×200 до 1800×450 мм, масса до 7 т, производительность 0,8÷9,98 т/ч.

Катки 3, 4 бегунов расположены на горизонтальной оси 2 и вращаются на ней, увлекаемые силами трения при вращении чаши 5. Концы горизонтальной оси катков находятся в направляющих 7, по которым ось с катками может перемещаться вверх и вниз в зависимости от слоя материала в чаше или при попадании под каток недробимого тела. На верхней части вертикального вала 1 расположена коническая зубчатая пара 6, получающая вращение от привода. В нижней части вала 1 жестко крепится ступица чаши. Дно чаши у центра и под катками выложено сплошными плитами, а по периферии чаши укладывается кольцевое сито 8.

Бегуны для сухого измельчения (рис. 24, в) имеют вращающуюся чашу и верхний привод. Размер катков у таких бегунов от 600×200 до 1800×450 мм, масса до 7 т, производительность 0,5…10 т/ч, расход энергии от 2,2 до 4 кВт · ч/т.

Скребковые устройства равномерно подают поступающий сверху из загрузочной воронки исходный материал под катки, а измельченный — на кольцевое сито. Не прошедшие сквозь отверстия сита куски материала снова подаются скребками под катки. Просеянный материал поступает на неподвижный поддон, с которого подается скребком в сборный лоток.

У бегунов рассмотренных конструкций (рис. 24, а—в) частота вращения вертикального вала составляет всего 0,3…0,6 об/с, что обусловливает низкую производительность бегунов. Возрастание же частоты вращения вызовет увеличение диаметра ступиц бегунов к осям и потребует более тщательной динамической балансировки вращающихся масс, а в бегунах с вращающейся чашей измельчаемый материал будет отбрасываться к бортам чаши.

В промышленности применяют бегуны (рис. 24, в), работающие на более высоких скоростях (до 0,9 об/с) и имеющие вращающуюся чашу и нижний привод. Такие бегуны применяются для сухого измельчения. Измельченный материал выгружается под действием центробежных сил в зазор между дном 9 и бортом 10 чаши. Ширина зазора регулируется. Частицы, величина которых больше чем зазор, подаются скребками снова под катки. Производительность бегунов достигает 75 т/ч, расход энергии 0,7…1 кВт · ч/т, масса катков 5…6,5 т, что обеспечивает интенсивное измельчение материала.

Оси 11 катков 3, 4 соединены тягами 12 с поперечиной 13, которая через пружину опирается на раму. Пружина рассчитана так, что, если в чаше нет измельчаемого материала, зазор между катком и дном чаши составляет 8…10 мм. При работе машины катки поднимаются, освобождая пружину (а значит и раму) от нагрузки. Благодаря такой конструкции подвески облегчается пуск бегунов и снижаются нагрузки на оси катков. Привод бегунов может быть нижний или верхний.

Существуют конструкции бегунов, у которых применяются облегченные катки, а необходимая для измельчения сила нажатия обеспечивается дополнительным пружинным, гидравлическим или пневматическим устройством.