Содержание страницы

Общие сведения о бетонах

Бетоном называют искусственный каменный материал, получаемый в результате затвердевания рациональной по составу, тщательно перемешанной и уплотненной смеси, состоящей из вяжущего вещества, воды и заполнителей. До затвердевания эта смесь называется бетонной. Помимо перечисленных компонентов в состав бетонной смеси могут вводиться специальные добавки для улучшения требуемых свойств получаемого материала.

Бетоны относятся к самым массовым по применению в строительстве материалам благодаря их высокой прочности, надежности и долговечности при работе в конструкциях зданий и сооружений. Наряду с этим у бетонов имеется и много других положительных качеств: возможность получения практически любых заданных форм и размеров изделий и конструкций; механизация бетонных работ; разнообразие свойств бетона, достигаемое использованием соответствующих вяжущих веществ, заполнителей и специальных добавок; экономичность состава бетона, до 80…90 % объема которого приходится на долю заполнителей из местных материалов; возможность использования разнообразных крупнотоннажных отходов промышленности. Состав бетонной смеси должен обеспечить бетону к определенному сроку заданные свойства (прочность, морозостойкость, водонепроницаемость и др.). Бетоны, имеющие очень широкий диапазон строительно-технических свойств, классифицируются по различным признакам.

По назначению бетоны подразделяются на конструкционные и специального назначения (теплоизоляционные, жаростойкие, химстойкие, декоративные, радиационно-защитные и др.).

По виду вяжущего бетоны подразделяют на группы с соответствующими названиями.

Цементные бетоны, изготавливаемые на различных цементах, наиболее широко применяют в строительстве. Среди них основное место занимают бетоны на основе портландцемента и его разновидностей (около 65 % общего объема производства).

Силикатные бетоны на основе извести. Для производства изделий в этом случае могут применяться автоклавный и неавтоклавный способы твердения.

Гипсовые бетоны, применяемые для внутренних перегородок, подвесных потолков и элементов декоративной отделки зданий. Их разновидностью являются гипсоцементнопуццолановые бетоны, обладающие повышенной водостойкостью и применяемые при изготовлении объемных блоков санузлов, конструкций малоэтажных домов.

Шлаковые бетоны изготавливают на основе молотых шлаков и зол с активизаторами твердения — щелочными растворами, известью, цементом или гипсом.

По структуре различают:

- бетоны плотной структуры, у которых пространство между зернами крупного и мелкого или только мелкого заполнителя занято затвердевшим вяжущим веществом и порами вовлеченного газа или воздуха. Бетоны плотной структуры могут изготавливаться без крупного заполнителя, на основе плотных мелких заполнителей (размер зерен заполнителя менее 5 мм), тогда они называются мелкозернистыми бетонами (пескобетон);

- бетоны крупнопористые (беспесчаные), у которых пространство между зернами крупного заполнителя не полностью или совсем не заполнено мелкими заполнителями;

- бетоны ячеистой структуры, имеющие в основном своем объеме равномерно распределенные поры в виде ячеек, полученные при помощи пенои газообразующих добавок.

По виду заполнителей различают бетоны на плотных, пористых и специальных заполнителях:

- бетоны на плотных заполнителях, получаемых из плотных горных пород (известняк, гранит) или из отходов промышленности;

- бетоны на пористых заполнителях, изготовляемые с использованием природных пористых заполнителей (пемза, туф) или искусственных (керамзит, аглопорит). В эту группу входят также бетоны, в которых крупные заполнители пористые, а мелкие — плотные;

- бетоны на специальных заполнителях, получаемые с использованием материалов, которые придают бетонам специфические свойства.

Многие свойства бетона зависят от его плотности. По плотности бетоны делят на особо тяжелые с плотностью более 2500 кг/м3; тяжелые — 2200…2500 кг/м3; облегченные — 1800…2200 кг/м3; легкие — 500…1800 кг/м3; особо легкие — менее 500 кг/м3.

Особо тяжелые бетоны, используемые для защиты от радиации, изготавливают на тяжелых заполнителях — стальных опилках или стружках (сталебетон), железной руде (лимонитовый и магнетитовый бетоны) или барите (баритовый бетон).

Тяжелые бетоны, используемые в качестве конструкционных, получают на плотных заполнителях из горных пород — гранита, диабаза, известняка, песчаника.

В легких бетонах, которые в основном применяют для ограждающих конструкций, в качестве заполнителя используют пористые заполнители природного (пемза, туф) или искусственного (керамзит, аглопорит, вспученный шлак, перлит) происхождения. В легких бетонах может отсутствовать песчаная фракция, вследствие чего между зернами крупного заполнителя образуются пустоты, а сам бетон в этом случае называется крупнопористым легким бетоном.

Особо легкие бетоны, используемые для целей теплоизоляции, характеризуются наличием искусственно созданных в них воздушных ячеек размерами 0,2…2 мм. К ним относятся ячеистые бетоны (газобетон, пенобетон), которые получают путем поризации смеси вяжущего вещества, тонкомолотой минеральной добавки, порообразующих добавок и воды, а также крупнопористые бетоны на пористых заполнителях.

Материалы для изготовления тяжелого бетона

Для получения качественного бетона необходимо правильно выбирать исходные материалы для его изготовления.

Для наиболее распространенного тяжелого бетона в основном применяют портландцемент и его разновидности, хотя возможно применение и других вяжущих, которые были рассмотрены в главе 3. Цементы должны удовлетворять требованиям соответствующих нормативных документов. Для получения соответствующей прочности бетона необходимо соблюдать соотношение между активностью (фактической прочностью) цемента и проектируемой маркой бетона в пределах 1,5÷2,5.

Вода, используемая для затворения бетонной смеси, не должна содержать вредных примесей.

В качестве мелкого заполнителя обычно применяют природные или искусственные пески, которые состоят из зерен размером 0,16…5 мм. Качество песка определяется минеральным и зерновым составом, а также содержанием вредных примесей. Наиболее часто используемые природные пески представляют рыхлую смесь зерен различных минералов, входивших в состав горных пород, из которых при их разрушении образовался песок.

Песок должен состоять из зерен разного размера, чтобы зерна меньшего размера располагались в пустотах между крупными зернами, что ведет к уменьшению пустотности заполнителя и, как следствие, к уменьшению расхода цемента в бетонной смеси. Зерновой состав песка определяется путем просеивания пробы песка (1000 г) через стандартный набор сит с размером отверстий 5; 2,5; 1,25; 0,63; 0,315; 0,16 мм. При просеивании определяются частные и полные остатки на ситах. Затем, по результатам просеивания, строится график зернового состава песка. Кривая просеивания должна находиться в области оптимального зернового состава, которая устанавливается нормативными документами.

Для оценки крупности песка применяют безразмерный показатель — модуль крупности, в зависимости от величины которого пески разделяют на очень мелкие, мелкие, средние, крупные и очень крупные.

Количество вредных примесей в песке ограничивается нормативными документами. К вредным примесям относят частицы пыли, ила и глины, которые увеличивают водопотребность бетонной смеси, расход цемента для изготовления бетона и снижают прочностные характеристики бетона. К вредным также относятся органические примеси, которые препятствуют твердению цемента.

Для бетонов ответственных сооружений необходимо применять мытые, фракционированные пески.

В качестве крупного заполнителя для тяжелого бетона применяют щебень или гравий с размером зерен 5…70 мм. Для бетонирования массивных конструкций допускается применение заполнителя крупностью до 150 мм. Гравий — это природный материал, имеющий сферическую форму и окатанную гладкую поверхность. Щебень, получаемый путем дробления плотных горных пород, имеет неправильную остроугольную форму и шероховатую поверхность.

Качество крупного заполнителя определяется минеральным составом, свойствами исходной горной породы (ее прочностью, морозостойкостью и др.), зерновым составом, формой зерен и наличием вредных примесей.

Прочность при сжатии в исходной горной породе в водонасыщенном состоянии должна не менее чем в 1,5…2 раза превышать прочность бетона. По аналогии с песком зерновой состав должен удовлетворять требованиям нормативных документов. Содержание вредных примесей (пыль, ил, глина, органика) также регламентируется нормами. По аналогии с мелким заполнителем для бетонов ответственных сооружений необходимо применять мытый, фракционированный заполнитель. Помывка и фракционирование заполнителей производится на специальных установках — грохотах. Для придания бетонным смесям и бетонам специальных свойств, а также экономии цемента, материальных и трудовых ресурсов применяют различные добавки. Чаще всего используют химические добавки, которые вводятся в состав бетонной смеси в количестве 0,1…2 % от массы цемента и служат для изменения свойств бетонной смеси и бетона: улучшения удобоукладываемости, ускорения скорости и сроков твердения, повышения морозостойкости, коррозиестойкости и т.д.

С целью экономии цемента, получения плотной структуры бетона при малых расходах цемента и повышения его водостойкости используют тонкодисперсные минеральные добавки в количестве 5…20 % от массы цемента.

Свойства бетонной смеси

Бетонная смесь получается путем тщательного смешивания вяжущего, заполнителей, воды и добавок и представляет собой сложную многокомпонентную полидисперсную систему. Основной технологической характеристикой бетонной смеси в производственных условиях является ее удобоукладываемость.

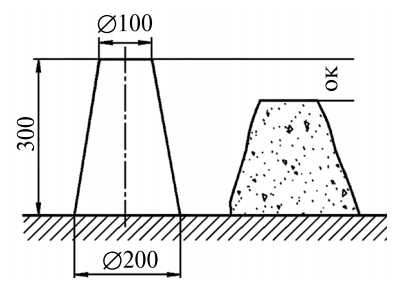

По удобоукладываемости бетонные смеси можно разделить на литые, подвижные и жесткие. Удобоукладываемость литых и подвижных бетонных смесей определяется по осадке стандартного усеченного конуса, изготовленного из листовой стали, и выражается в сантиметрах (рис. 1).

Рис. 1. Схема определения осадки конуса

Конус устанавливают на ровной горизонтальной площадке, поверхность которой не впитывает влагу, и наполняют бетонной смесью в три приблизительно одинаковых по высоте слоя. Каждый слой штыкуют (уплотняют) 25 раз. Затем срезают излишек смеси и поднимают металлический конус. Конус из бетонной смеси под действием собственной массы оседает. Разница между высотами стального и бетонного конусов и будет осадкой конуса. Чем она больше, тем лучше удобоукладываемость бетонной смеси.

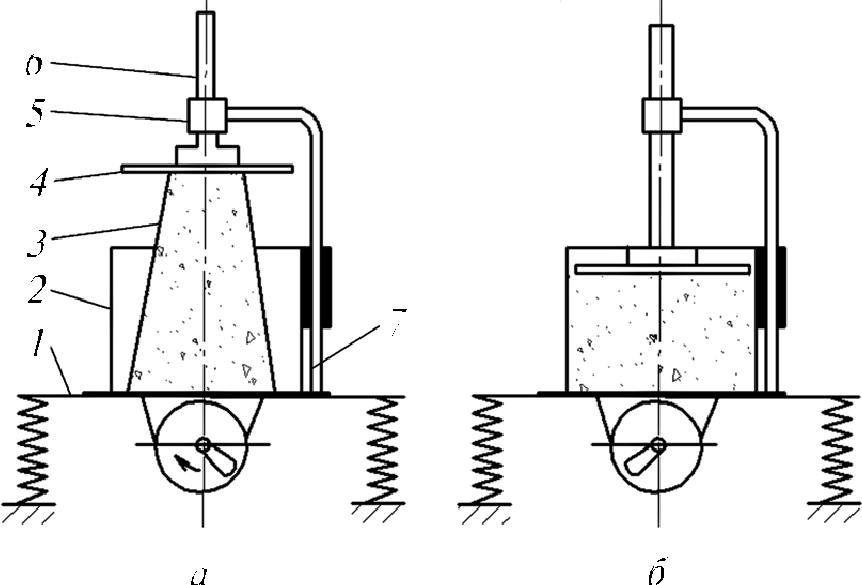

Бетонные смеси, не имеющие осадки конуса, называются жесткими и их удобоукладываемость определяется на специальном приборе (рис. 2).

Рис. 2. Схема определения жесткости бетонной смеси: а — прибор в исходном положении; б — после окончания виброуплотнения; 1 — виброплощадка; 2 — стальной цилиндр с днищем; 3 — бетонная смесь; 4 — диск с отверстиями; 5 — втулка; 6 — штанга; 7 — штатив

Прибор, установленный на виброплощадке, представляет собой металлический цилиндр диаметром 240 и высотой 200 мм. В цилиндр устанавливается металлический конус, который заполняется бетонной смесью так же, как и при определении подвижности. После снятия металлического конуса на конус из бетонной смеси опускается пригруз, после чего виброплощадка включается и засекается время от момента включения до момента, когда бетонная смесь займет горизонтальное положение. Удобоукладываемость жестких бетонных смесей выражается в секундах. Чем выше показатель жесткости, тем хуже удобоукладываемость.

Одним из важнейших свойств бетонной смеси является тиксотропия, т.е. способность бетонной смеси разжижаться при механическом воздействии и вновь загустевать после прекращения воздействия. Это свойство широко используется при укладке и уплотнении бетонной смеси.

Факторы, влияющие на удобоукладываемость бетонной смеси

Расход воды — определяющий фактор удобоукладываемости. С увеличением количества воды улучшается удобоукладываемость за счет уменьшения вязкости цементного теста.

Вид применяемого цемента оказывает влияние на удобоукладываемость бетонной смеси, так как разные виды цементов (портландцемент, быстротвердеющий, пуццолановый и др.) имеют различную нормальную густоту.

Крупность заполнителя — чем мельче зерна заполнителя, тем больше его удельная поверхность и его водопотребность, т.е. количество воды, необходимое на смачивание поверхности заполнителя. Вид и пористость заполнителя — бетонные смеси, приготовленные на гравии, при прочих равных условиях имеют лучшую удобоукладываемость, чем смеси, приготовленные на щебне. С увеличением пористости зерен крупного заполнителя удобоукладываемость ухудшается, так как часть воды затворения поглощается заполнителем.

Объем цементного теста — чем больше объем цементного теста, выполняющего роль смазки между зернами заполнителя, тем лучше удобоукладываемость.

Объем цементно-песчаного раствора — с увеличением объема растворной составляющей в бетонной смеси ее удобоукладываемость улучшается. При недостаточном объеме цементно-песчаного раствора он лишь заполняет межзерновые пустоты крупного заполнителя, и зерна контактируют между собой. При избыточном объеме растворной составляющей зерна крупного заполнителя «плавают» в растворе. Объем цементно-песчаного раствора регулируется коэффициентом раздвижки зерен, который для жестких смесей находится в пределах 1,05…1,15, а для литых и подвижных — 1,2…1,5. Наличие в бетонной смеси пластифицирующих добавок позволяет улучшить удобоукладываемость или снизить расход воды при сохранении прежней удобоукладываемости, что ведет к повышению прочности бетона.

Прочность тяжелого бетона

Прочность является основной характеристикой тяжелого бетона как конструкционного материала. Численное значение прочности определяется действием многих факторов, из которых можно выделить два основных: качество первоначально применяемых материалов и пористость бетона. Качество цементного вяжущего определяется его маркой Rц или активностью, качество заполнителей учитывается эмпирическим коэффициентом А. Пористость бетона зависит от расхода воды затворения.

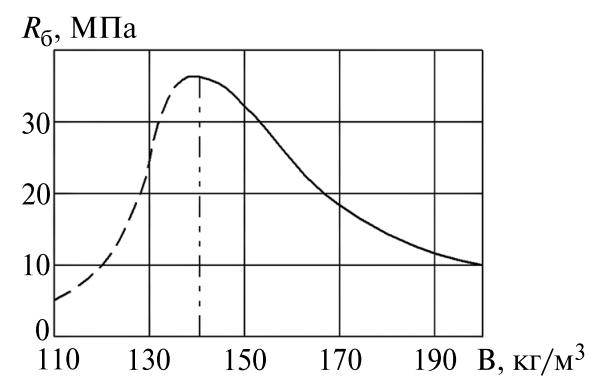

Рассмотрим график зависимости прочности бетона от количества воды затворения (рис. 3), построенный для бетона, изготовленного с постоянным расходом цемента и одинаковой работой уплотнения.

Рис. 3. Зависимость прочности бетона при сжатии Rб от количества воды затворения В (расход цемента и работа уплотнения постоянны)

Эта зависимость изображается кривой, имеющей две ветви. Левая ветвь соответствует неудобоукладываемым смесям, которые являются слишком жесткими для данного способа уплотнения. Низкая прочность бетона в этой части кривой объясняется наличием многочисленных крупных воздушных пустот, каверн, неплотностей, которые возникают вследствие чрезмерно высокой (для данного способа уплотнения) вязкости цементного теста. По мере увеличения количества воды вязкость цементного теста и, следовательно, бетонной смеси понижается, так что становится возможным уложить смесь весьма плотно, с наименьшим количеством дефектов. Максимум на кривой прочности соответствует оптимальному для данного способа уплотнения расходу воды, при котором смесь укладывается наиболее плотно. При увеличении количества воды сверх оптимального бетонная смесь укладывается так же плотно, однако прочность бетона уменьшается (правая ветвь кривой) вследствие того, что лишь часть добавляемой воды (15…20 % от массы цемента) связывается. Избыток воды затворения после испарения образует высокопористую структуру, что ведет к понижению прочности.

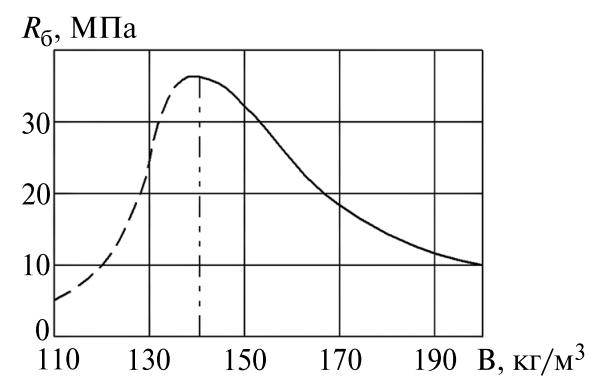

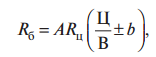

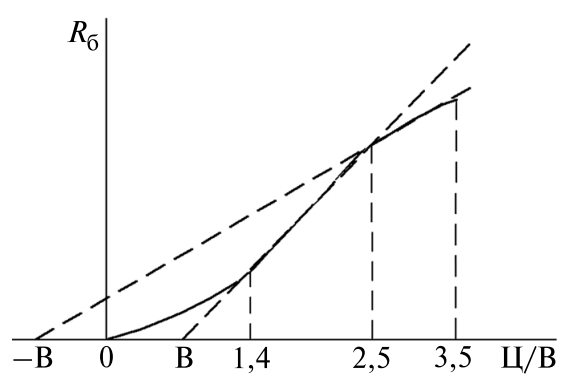

На практике обычно используют зависимость прочности бетона от цементно-водного (Ц/В) отношения (рис. 4). Эта зависимость получила название основного закона прочности бетона:

где Rб — прочность бетона; А — коэффициент, учитывающий качество заполнителей; Rц — марка (активность) цемента; Ц — расход цемента, кг; В — расход воды, л; b — коэффициент, определяемый опытным путем.

Рис. 4. Фактическая зависимость прочности бетона от цементно-водного отношения

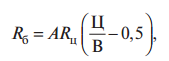

Для обычных бетонов в интервале Ц/В = 1,4÷2,5 эта зависимость имеет вид

где коэффициент А равен:  для низкокачественных заполнителей — 0,55; рядовых — 0,6; высококачественных — 0,65.

для низкокачественных заполнителей — 0,55; рядовых — 0,6; высококачественных — 0,65.

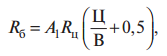

Для высокопрочных бетонов в интервале Ц/В = 2,5÷3,3 зависимость принимает вид

где коэффициент А1 соответственно качеству заполнителей равен 0,37; 0,4; 0,43.

Помимо основных, на прочностные характеристики бетона влияют технологические или производственные факторы, которые будут рассмотрены ниже.

Проектирование состава бетона

Приведенные выше зависимости используются при проектировании состава бетона с целью установления оптимального соотношения между компонентами, которое позволит обеспечить требуемые технологические свойства бетонной смеси и необходимые показатели качества бетона в установленные сроки при минимальных материальных и энергетических затратах. С целью снижения стоимости стремятся получить бетон с минимальным, но достаточным для получения слитной бетонной смеси количеством цемента, так как последний является наиболее дорогостоящим компонентом. Требования к удобоукладываемости бетонной смеси, прочности бетона, а в ряде случаев, в зависимости от условий эксплуатации, и к другим свойствам бетона — морозои коррозионной стойкости, водонепроницаемости и др. — указываются в проектно-технической документации.

Проектирование состава производится расчетно-экспериментальным методом, который предусматривает предварительный расчет состава бетона с использованием формул, графиков, таблиц, проведения опытных замесов с целью проверки удобоукладываемости и формования образцов для определения прочности и других требуемых свойств бетона. При необходимости производится корректировка состава бетона.

Состав бетона обычно выражают в виде расхода материалов по массе на 1 м3 бетона (например, Ц = 300 кг; В = 180 кг; П = 600 кг; К = 1200 кг) или в виде количественного соотношения по массе или по объему между материалами на единицу массы или объема

цемента ![]() (например 1:0,6:2:4), где К — крупный заполнитель. Различают лабораторный состав бетона, устанавливаемый для сухих заполнителей, и производственный — для заполнителей с естественной влажностью. При переходе от лабораторного к производственному составу необходимо учесть воду, которая вносится в бетонную смесь вместе с влажными заполнителями. Если этого не сделать, то свойства бетонной смеси и бетона изменятся.

(например 1:0,6:2:4), где К — крупный заполнитель. Различают лабораторный состав бетона, устанавливаемый для сухих заполнителей, и производственный — для заполнителей с естественной влажностью. При переходе от лабораторного к производственному составу необходимо учесть воду, которая вносится в бетонную смесь вместе с влажными заполнителями. Если этого не сделать, то свойства бетонной смеси и бетона изменятся.

Основы технологии бетона

Как уже отмечалось выше, существенное влияние на прочность и другие свойства бетона оказывают производственные факторы. Производство бетона включает следующие основные технологические процессы:

- приготовление бетонной смеси;

- транспортирование бетонной смеси;

- укладку и уплотнение бетонной смеси;

- твердение бетона.

Приготовление бетонной смеси осуществляется при последовательном выполнении технологических операций дозирования и перемешивания.

При дозировании компонентов бетонной смеси необходимо обеспечить точность взвешивания, которая гарантирует соответствие фактического состава заданному. Согласно требованиям нормативных документов точность дозирования для цемента, воды и добавок должна быть в пределах ±1 %, заполнителей ±2 %. Все материалы дозируют по массе, в редких случаях допускается дозирование заполнителей по объему. Для дозирования используют автоматические дозаторы, обеспечивающие не только требуемую точность взвешивания, но и малую продолжительность операции. Перемешивание должно обеспечить однородность бетонной смеси за счет равномерного распределения компонентов по всему объему смеси. Перемешивание отдозированных компонентов производят в бетоносмесителях различной конструкции.

Бетоносмесители по режиму работы подразделяются на периодического и непрерывного действия; по принципу перемешивания — на гравитационные и принудительного действия. Длительность перемешивания зависит от емкости бетоносмесителя, удобоукладываемости бетонной смеси и определяется опытным путем. Смесители непрерывного действия применяются при больших объемах производства бетонной смеси постоянного состава, например для гидротехнического или дорожного строительства. Для перемешивания легкобетонных смесей на пористых заполнителях, мелкозернистых и жестких бетонных смесей применяют только бетоносмесители принудительного действия.

Транспортирование должно обеспечивать сохранность, однородность и удобоукладываемость бетонной смеси, а также исключить попадание в нее атмосферных осадков. Транспортирование готовых

бетонных смесей к месту формования производится различными транспортными средствами: автосамосвалами или, при перевозке на дальние расстояния, автобетоносмесителями. На предприятиях сборного железобетона доставку бетонной смеси от бетоносмесительного узла до места укладки производят ленточными транспортерами, бетононасосами, бадьями, вагонетками и самоходными бункерами, которые перемещаются по рельсам.

Укладка и уплотнение бетонной смеси должны обеспечить получение однородного бетона. Укладка производится с помощью самоходных бетонораздатчиков, бетоноукладчиков и бункеров, которые перемещаются при помощи кранов, также используется система пневмотранспорта.

Способ уплотнения бетонной смеси зависит от ее удобоукладываемости. Наибольшее распространение получил способ виброуплотнения. При вибрировании силы трения и сцепления в смеси уменьшаются, связи между частицами нарушаются и бетонная смесь ведет себя как тяжелая жидкость, заполняя форму и уплотняясь под действием сил тяжести.

Уплотнение бетонных смесей вибрацией обеспечивается при различных способах передачи колебаний от вибратора:

а) бетонная смесь вибрируется вместе с формой, установленной на виброплощадке; данный прием широко используется в заводском производстве железобетонных изделий;

б) колебания передаются непосредственно бетонной смеси с помощью переносных поверхностных вибраторов и вибропротяжных устройств различной конструкции; такой способ используется при уплотнении бетонных смесей в конструкциях с большой открытой поверхностью, например при изготовлении плит различного профиля, в дорожном строительстве;

в) колебания передаются через элементы форм (боковые и разделительные стенки), к которым крепятся навесные вибраторы; используется при изготовлении изделий в вертикальных формах;

г) колебания бетонной смеси передаются от введенных в нее внутренних вибраторов (переносных глубинных вибраторов, вибросердечников); способ применяется при бетонировании массивных и различных пустотелых конструкций.

Используемые частота и амплитуда колебаний зависят от многих факторов: удобоукладываемости бетонной смеси, крупности заполнителей, необходимости учитывать воздействие вибрации и шума на рабочих местах и др. Оптимальная частота колебаний находится в пределах от 3000 до 6000 кол/мин, а амплитуда может колебаться от 0,15 до 0,7 мм.

В случаях, когда для уплотнения смеси одних вибрационных воздействий недостаточно, используют вибрирование в сочетании с давлением. Этот способ позволяет применять более жесткие бетонные смеси, повышать эффективность уплотнения. Вибрирование в сочетании с давлением осуществляется на виброплощадках с пригрузом, при уплотнении вибропрессами, виброштампами и др. Для получения бетона плотной структуры из подвижных смесей используют способы уплотнения с удалением некоторого количества воды затворения. К ним относятся способы центрифугирования и вакуумирования.

При центрифугировании бетонная смесь уплотняется под действием центробежных сил при вращении формы. Способ используется для изготовления полых трубчатых конструкций.

Уплотнение и отжатие части воды из бетонной смеси при вакуумировании происходит за счет создания разрежения (снижение давления в бетонной смеси). Для повышения эффективности процесса его используют совместно с вибрацией (вибровакуумирование).

Все технологические операции по приготовлению, транспортировке, укладке и уплотнению бетонной смеси должны быть выполнены до начала схватывания применяемого вяжущего.

Твердение бетона происходит в естественных условиях или при тепловлажностной обработке. При естественном твердении бетон выдерживают до получения заданной прочности в условиях нормальной температуры (15…20 °С) и повышенной влажности.

Уложенный в форму (опалубку) бетон набирает прочность постепенно, по мере твердения цементного камня. В начальный период (первые несколько суток) нарастание прочности происходит интенсивно, а далее постепенно замедляется. При этом скорость нарастания прочности зависит от температуры и влажности среды. Марочная прочность обычного бетона достигается за 28 сут нормального твердения.

С повышением температуры скорость химических реакций взаимодействия цемента с водой увеличивается и твердение бетона ускоряется, но при обязательном условии обеспечения влажности среды. При испарении влаги из бетона его твердение практически прекращается. При этом в обезвоженном бетоне образуются трещины и снижается прочность.

Высокая температура (около 60…100 °С) при условии обеспечения близкой к 100 % влажности среды значительно ускоряет химические реакции в бетоне, что приводит к увеличению прочности в начальные сроки. Такой вид тепловлажностной обработки называется пропариванием. Прочность бетона, пропаренного в течение 7…14 ч, составляет около 70 % от проектной.

Тепловая обработка бетона паром высокого давления (0,8…1,2 МПа) с температурой 175…190 °С в большей мере ускоряет процессы твердения. Такой способ ускоренного твердения бетона называют автоклавной обработкой. Производится она в аппаратах высокого давления — автоклавах.

Кроме пара в качестве источника тепловой энергии могут быть использованы электрический ток, продукты сгорания природного газа, солнечная энергия и др. При таких видах тепловой обработки должна предусматриваться защита твердеющего бетона от испарения влаги.

Свойства тяжелого бетона

Основным свойством тяжелого бетона как конструкционного материала является прочность. Бетон хорошо сопротивляется напряжениям сжатия и значительно хуже — напряжениям растяжения. Прочность бетона на осевое растяжение в 15…20 раз меньше, чем прочность на сжатие.

Для оценки прочности бетона на сжатие используют его класс или марку. Марка тяжелого бетона определяется по среднему значению прочности, полученному при испытании серии стандартных образцов кубов 150×150×150 мм в возрасте 28 сут нормального твердения (температура 20±2 °С, относительная влажность воздуха более 90 %). Возможно испытание образцов, имеющих другие размеры (100×100×100; 200×200×200), однако при помощи масштабного коэффициента их прочность должна быть приведена к прочности базового образца.

Бетоны подразделяются на марки по прочности на сжатие: М50; М75; М100; М150; М200; М250; М300; М400; М500 и выше с интервалом 100. Цифра показывает минимальную прочность в кг/см2. Марка бетона не учитывает фактическую неоднородность прочности, а это может привести к тому, что прочность бетона в некоторых сечениях конструкции окажется значительно ниже требуемой, тогда как в других — выше необходимой. На прочности сказываются колебания в качестве цемента и заполнителей, точность дозировки компонентов, качество перемешивания, степень уплотнения и другие факторы. Статистической характеристикой однородности прочности бетона является коэффициент вариации v, который равен отношению среднеквадратного отклонения отдельных результатов испытаний прочности бетона к его средней прочности. В идеальном случае v = 0, т.е. получены одинаковые результаты испытаний. Коэффициент вариации прочности бетона может колебаться от 0,05 до 0,2. На предприятиях с хорошо отлаженной технологией значение v не превышает 0,1. Нормативный коэффициент вариации, принимаемый для расчетов, составляет 0,135.

В связи с неоднородностью свойств бетона используется другая оценка его прочности — класс бетона по прочности В. Бетоны по прочности на сжатие подразделяются на следующие классы: В3,5; В5; В7,5; В10; В12,5; В15; В20; В22,5; В25—В80 (цифра показывает

прочность в МПа). Класс бетона по прочности определяет величину прочности, гарантированную с обеспеченностью 0,95. Это значит, что в 95 случаях из 100 будет получена требуемая или большая прочность, а в пяти случаях может быть получена меньшая, по сравнению с требуемой.

Класс бетона и средняя прочность Ȓ связаны зависимостью В = Ȓ(1 – tv), где t — коэффициент, зависящий от обеспеченности: при обеспеченности 0,95 t = 1,64; v — нормативный коэффициент вариации, равный 0,135.

Водопоглощение тяжелого бетона по массе составляет 4…8 %, или 10…20 % по объему. Водопоглощение бетона определяет его открытая капиллярная пористость.

Плотные бетоны обычно непроницаемы для воды, действующей без напора. Для оценки водонепроницаемости бетона устанавливаются марки от W0,2 до W2,0. Марка по водонепроницаемости определяется испытанием стандартных образцов под давлением и показывает величину избыточного давления, при котором бетон не пропускает воду. Например, бетон марки W0,8 выдерживает без фильтрации давление воды до 0,8 МПа.

Морозостойкость тяжелого бетона в первую очередь зависит от величины пористости, характера и размера пор. Кроме этого, влияние оказывает вид применяемого цемента и морозостойкость заполнителей. Для получения морозостойких бетонов используют бездобавочные портландцементы или цементы с ограниченным количеством минеральных добавок, в которых содержание С3S составляет 45…55 %, а содержание С3А не превышает 5 %.

Понятие о железобетоне

Железобетон — это композиционный строительный материал, в котором наилучшим образом используются прочностные свойства бетона и стальной арматуры.

Бетон обладает способностью, присущей большинству искусственных и природных каменных материалов, хорошо работать на сжатие, но плохо сопротивляться растяжению. Как уже отмечалось, прочность бетона при растяжении составляет всего лишь около 1/10…1/20 его прочности на сжатие. Поэтому растянутую зону конструкций армируют стальной арматурой, которая воспринимает растягивающие напряжения. Совместной работе бетона и стальной арматуры способствуют хорошее сцепление между ними и близость коэффициентов температурного расширения; бетон к тому же защищает арматуру от коррозии.

Железобетонные конструкции изготовляют с обычной и предварительно напряженной арматурой. Основная идея предварительного напряжения железобетонных конструкций заключается в том, что при изготовлении бетон искусственно обжимается. Благодаря этому бетон растягивается только тогда, когда будут преодолены созданные обжатием сжимающие напряжения. Если они превосходят растягивающие напряжения от нагрузки, то можно избежать образования трещин в бетоне.

Предварительно напряженные железобетонные конструкции более эффективны, чем обычные. В них полнее используется несущая способность арматуры и бетона, поэтому уменьшаются сечение и масса изделия.

Железобетонные конструкции подразделяют на сборные и монолитные. Сборные монтируют на строительной площадке из отдельных элементов, изготовленных на заводах и полигонах; монолитные бетонируют на месте строительства.

Легкие бетоны на пористых заполнителях

Отличительный признак такого бетона — наличие в его составе пористых заполнителей, которые не только легче заполнителей из плотных прочных пород, но и обладают рядом особенностей, сказывающихся на свойствах легкобетонной смеси и затвердевшего бетона.

В легком бетоне применяют минеральные (природные, искусственные) и органические (употребляемые гораздо реже) пористые заполнители.

Природные заполнители получают путем дробления и фракционирования пористых горных пород магматического или осадочного происхождения: вулканического туфа, пемзы, известкового туфа, известняка-ракушечника и некоторых других. Природные пористые заполнители являются местными материалами и их использование в легком бетоне в основном ограничивается районом месторождения.

Искусственные пористые заполнители, специально изготовляемые, и отходы промышленности получили гораздо большее распространение. К специально изготовляемым пористым заполнителям относят керамзит, аглопорит, вспученный перлит, вермикулит, шлаковую пемзу, зольный гравий и др. В качестве заполнителей — отходов промышленности — применяют гранулированные металлургические шлаки, топливные шлаки и золы.

Основная характеристика пористых заполнителей — насыпная плотность в сухом состоянии, в зависимости от которой установлены следующие марки заполнителей, кг/м3: 100, 150, 200, 250, 300, 350, 400, 500, 600,1000 и 1200.

В отличие от тяжелых заполнителей из плотных горных пород, зерна легких заполнителей обладают весьма развитой шероховатой поверхностью и большой пористостью. Благодаря развитой системе пор заполнители способны поглотить значительное количество воды затворения, что делает легкобетонные смеси недостаточно удобоукладываемыми.

Бетоны на пористых заполнителях применяют для снижения массы изделий и повышения теплозащитных свойств ограждающих конструкций, что дает положительный технико-экономический эффект при возведении зданий и сооружений. В связи с этим к легким бетонам наряду с требованиями по прочности предъявляются требования по плотности. Марка бетона по средней плотности определяется в сухом состоянии и обозначается буквой D (например, D500 соответствует средней плотности 500 кг/м3). В зависимости от прочности на сжатие и средней плотности бетоны подразделяют на 3 группы: теплоизоляционные, конструкционно-

теплоизоляционные и конструкционные. Теплоизоляционные бетоны имеют классы по прочности В0,35—В2 и марки плотности от D200 до D500. Прочность конструкционно-теплоизоляционных бетонов соответствует классам В2,5—В10 и маркам по плотности свыше D500. Конструкционные бетоны изготовляют классов В12,5—В40 с плотностью от D1100 до D2000.

Ячеистые бетоны

Ячеистые бетоны являются разновидностью легкого бетона, который получают в результате затвердевания вспученной при помощи порообразователя смеси вяжущего, кремнеземистого компонента и воды. При вспучивании исходной смеси образуется характерная «ячеистая» структура бетона с равномерно распределенными по объему воздушными порами. Благодаря этому ячеистый бетон имеет небольшую плотность и малую теплопроводность.

Пористость ячеистого бетона сравнительно легко регулировать в процессе изготовления, в результате получают бетоны разной плотности и назначения. Ячеистые бетоны делят на три группы: теплоизоляционные плотностью в высушенном состоянии не более 500 кг/м3; конструкционно-теплоизоляционные (для ограждающих конструкций) плотностью 500…900 кг/м3; конструкционные плотностью 900…1200 кг/м3.

Вяжущим для цементных ячеистых бетонов обычно служит портландцемент. Бесцементные ячеистые бетоны (газои пеносиликат) автоклавного твердения изготовляют, применяя молотую негашеную известь. Вяжущее применяют совместно с кремнеземистым компонентом.

Кремнеземистый компонент (молотый кварцевый песок, золаунос ТЭЦ и молотый гранулированный доменный шлак) уменьшает расход вяжущего, усадку бетона и повышает качество ячеистого бетона. Кварцевый песок обычно размалывают мокрым способом и применяют в виде песчаного шлама. Измельчение увеличивает удельную поверхность кремнеземистого компонента и повышает его химическую активность. В настоящее время широко применяются побочные продукты промышленности (золаунос, доменные шлаки, нефелиновый шлам) для изготовления ячеистого бетона.

Соотношение между кремнеземистым компонентом и вяжущим устанавливают опытным путем. При перемешивании материалов

в смесителе получают исходную смесь — тесто, состоящее из вяжущего, кремнеземистого компонента и воды. Вспучивание теста может осуществляться двумя способами: химическим, когда в тесто вяжущего вводят газообразующую добавку и в смеси происходят химические реакции, сопровождающиеся выделением газа; механическим, заключающимся в том, что тесто вяжущего смешивают с отдельно приготовленной устойчивой пеной.

Прочность и плотность являются главными показателями качества ячеистого бетона. Плотность, колеблющаяся от 300 до 1200 кг/м3, косвенно характеризует пористость ячеистого бетона (соответственно 85…60 %).

Установлены следующие марки ячеистых бетонов по прочности при сжатии: М15, М25, М35, М50, М75, М100, М150. Классы по прочности на сжатие находятся в пределах В0,35—В12,5.