Современное машиностроение и промышленность невозможно представить без применения гидравлических приводов, обеспечивающих точное, надежное и компактное преобразование энергии. Гидроприводы находят применение в металлорежущих станках, гидравлических прессах, дорожно-строительной технике, автоматизированных линиях и других видах оборудования. Их популярность объясняется высокой удельной мощностью, возможностью плавного регулирования скорости и усилия, а также простотой преобразования вращательного движения в поступательное.

В данной статье рассматриваются конструктивные особенности объемных гидроприводов, принципы работы шестеренных и аксиально-поршневых насосов, а также устройство и функционирование гидроцилиндров и распределительной аппаратуры.

Гидравлический привод представляет собой комплексную систему, состоящую из совокупности гидравлических машин, распределительной и регулирующей аппаратуры, обеспечивающих преобразование и передачу энергии с использованием рабочей жидкости. С инженерной точки зрения, гидропривод выполняет функцию силового и управляющего звена механизма, в котором энергия электродвигателя посредством насоса преобразуется в поток под давлением.

В сравнении с электрическими и механическими приводами гидравлический обладает целым рядом значимых преимуществ. К ним относят:

- уменьшенные габариты и массу узлов, что особенно важно для машиностроения и мобильной техники;

- возможность получать крайне большие передаточные отношения;

- низкую инерционность благодаря малым массам подвижных частей;

- бесступенчатое регулирование скорости рабочих движений, что соответствует современным требованиям точности (см. ГОСТ 2.780–96);

- удобство дистанционного управления и высокий уровень защиты от перегрузок за счет встроенных предохранительных клапанов.

Отдельно стоит отметить простоту преобразования вращательного движения в поступательное и наоборот, что часто используется в металлообрабатывающем оборудовании и гидропрессах.

По классификационному признаку гидроприводы разделяют на два основных типа:

- Объемные — передача энергии осуществляется за счет давления рабочей жидкости, создаваемого насосом;

- Гидродинамические — рабочий процесс базируется на высоком динамическом напоре потока жидкости.

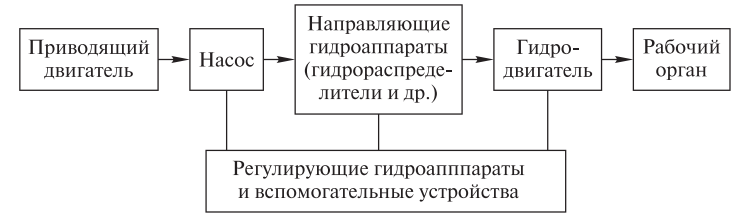

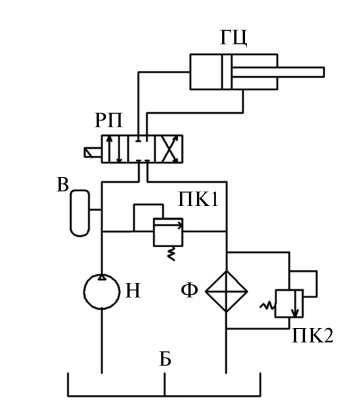

В промышленном и станочном оборудовании применяются преимущественно объемные гидроприводы (рис. 1).

Рис. 1. Схема объемного гидропривода

Конструктивно объемный гидропривод включает следующие основные элементы:

- насос, преобразующий механическую энергию вращения электродвигателя в энергию давления жидкости;

- направляющую аппаратуру (гидрораспределители, обратные клапаны, гидрозамки и др.), регулирующую распределение и направление потока;

- гидродвигатели, в роли которых выступают гидроцилиндры и гидромоторы, приводящие в действие исполнительные органы машин;

- регулирующую гидроаппаратуру и вспомогательные устройства (фильтры, гидроаккумуляторы, предохранительные клапаны, дроссели и гидроблоки).

Все перечисленные узлы формируют единую систему, обеспечивающую надежное и долговечное функционирование механизма даже при переменных нагрузках.

В современной практике наибольшее распространение получили шестеренные и аксиально-поршневые насосы и гидромоторы, которые различаются принципом действия и эксплуатационными параметрами.

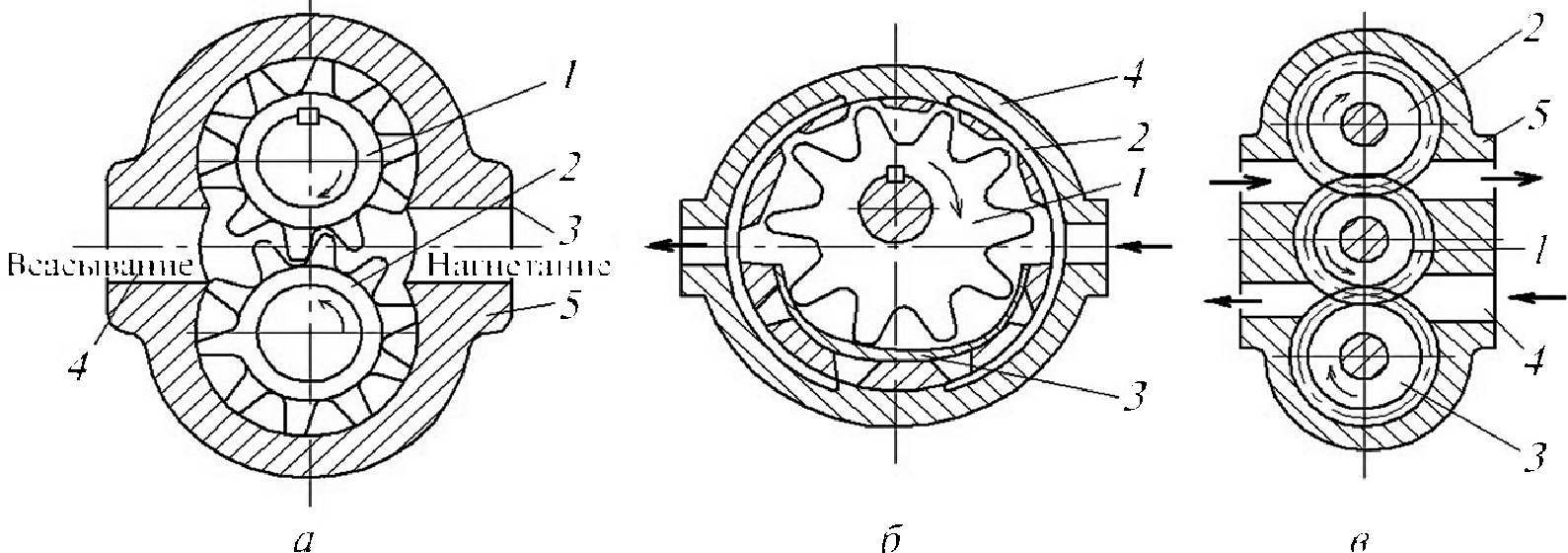

Шестеренные насосы выпускаются как с внешним, так и с внутренним зацеплением, а также могут быть многошестеренными (двух- и трехсекционными). Наиболее часто встречается конструкция с двумя прямозубыми шестернями внешнего зацепления (рис. 2, а). Наряду с этим широко применяются насосы с внутренним зацеплением (рис. 2, б), а также трех- и более шестеренные (рис. 2, в).

Рис. 2. Шестеренные насосы: а — с внешним зацеплением; б — с внутренним зацеплением; в — трех- и более шестеренный насос

Принцип работы шестеренного насоса заключается в следующем: ведущая 1 и ведомая 2 шестерни, установленные в корпусе 3 с зазором, при вращении захватывают жидкость из полости 4 и перемещают ее в область нагнетания 5, откуда она поступает в напорный трубопровод.

Технические характеристики:

- создаваемое давление до 20 МПа;

- конструктивная простота и компактность;

- относительно низкая себестоимость производства;

- КПД 0,6…0,75;

- ограниченный ресурс при работе на высоких давлениях.

Подобные насосы регламентируются требованиями ГОСТ 17411–91 «Насосы гидравлические объемные. Общие технические условия».

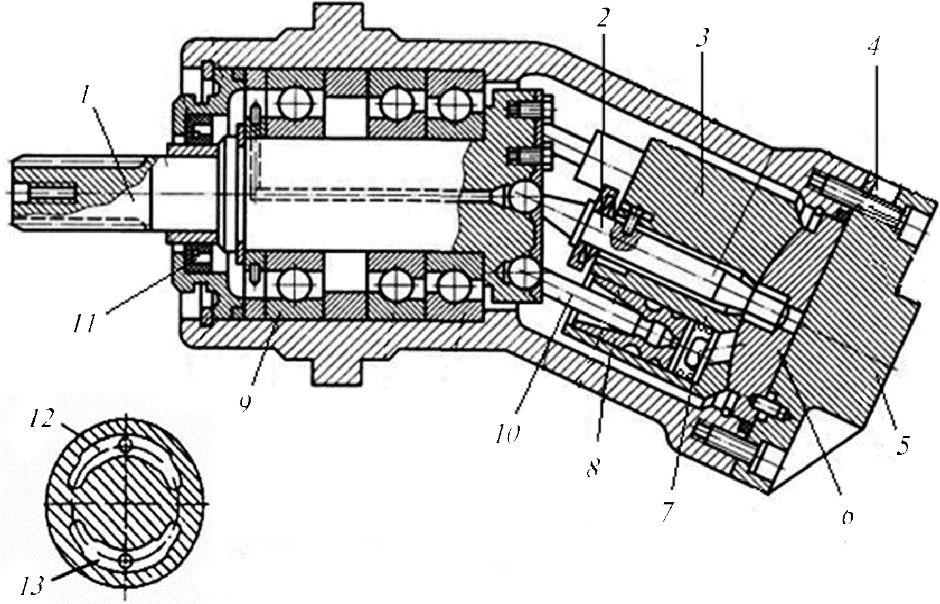

Аксиально-поршневые насосы и гидромоторы (рис. 3) имеют более сложное устройство и значительно превосходят шестеренные по КПД и ресурсу. Они включают распределительный диск 6, вращающийся блок поршней с цилиндрами 3 и приводной вал 1, соединенный через универсальный шарнир 2. В конструкции используется обычно семь цилиндров, расположенных по окружности.

Рис. 3. Аксиально-поршневой насос и гидромотор: 1 — вал; 2 — универсальный шарнир; 3 — блок цилиндров; 4 — окно; 5 — крышка; 6 — распределительный диск; 7 — пружина; 8 — поршень; 9 — шарикоподшипник; 10 — шток; 11 — манжетное уплотнение; 12, 13 — дуговые окна

При вращении вала поршни совершают возвратно-поступательные движения под углом α = 20…30° к оси вращения, засасывая жидкость через окно 12 и выталкивая ее через окно 13. В каждый момент времени три цилиндра находятся во всасывании, три — в нагнетании, один — в нейтральной фазе.

Параметры современных аксиально-поршневых машин:

- рабочее давление 25…32 МПа и выше;

- КПД до 0,96…0,98;

- возможность реверсирования при изменении направления потока;

- наличие регулируемых (с переменной подачей) и нерегулируемых (с постоянной подачей) исполнений.

В регулируемом исполнении имеется механизм изменения угла наклона блока цилиндров, что позволяет плавно варьировать производительность насоса Q и давление p при постоянной мощности N, так как N = pQ.

Такие насосы широко применяются в системах с автоматическим регулированием скорости и усилия исполнительных органов. При этом их эксплуатация соответствует требованиям ГОСТ 305–82 «Насосы гидравлические аксиально-поршневые. Технические условия».

Гидроцилиндры относятся к наиболее простым, но в то же время чрезвычайно востребованным гидравлическим двигателям, обеспечивающим возвратно-поступательное движение штока или корпуса. Они используются для привода исполнительных механизмов различного оборудования — от металлорежущих станков до дорожно-строительных машин. Благодаря своей надежности и сравнительно невысокой стоимости гидроцилиндры получили широкое распространение во всех областях машиностроения.

Существует две основные разновидности:

- гидроцилиндры одностороннего действия (плунжерные) — обеспечивают движение звена в одном направлении за счет давления рабочей жидкости, а возврат осуществляется под действием внешних сил (гравитации или упругих элементов);

- гидроцилиндры двустороннего действия — позволяют перемещать подвижное звено принудительно в обе стороны, за счет подачи жидкости попеременно в разные полости.

Конструктивно гидроцилиндр состоит из цилиндрического корпуса, внутри которого установлен поршень со штоком. При этом подвижным звеном может выступать как сам шток, так и корпус. Согласно ГОСТ 16514–96 «Гидроцилиндры. Общие технические условия», каждый агрегат должен обеспечивать герметичность, устойчивость к перегрузкам и соответствие расчетным нагрузкам.

Двустороннего действия гидроцилиндры с односторонним штоком применяются наиболее широко. Они отличаются диаметром поршня и рабочим ходом, но принцип работы у них идентичен. Полость, где размещается шток, называется штоковой, противоположная — поршневой.

Рабочая жидкость поступает в обе полости через специальные штуцера. При подаче потока под давлением в поршневую полость шток выдвигается, а при подаче жидкости в штоковую полость — втягивается внутрь цилиндра. Герметизация разделения осуществляется специальными уплотнениями поршня и штока, которые предотвращают внутренние перетечки и внешние утечки масла.

Для присоединения к рабочим органам и несущим элементам оборудования применяются шарнирные соединения, при этом в корпусе и штоке выполняются отверстия. Чтобы компенсировать возможные перекосы в звеньях кинематической схемы, гидроцилиндры нередко монтируют на сферических подшипниках, что значительно увеличивает срок службы и снижает риск заклинивания.

Управление гидродвигателями в гидросистемах осуществляется при помощи распределительных устройств (гидрораспределителей).

Они выполняют функции:

- направление потока рабочей жидкости от насоса к исполнительным полостям;

- реверсирование движения;

- регулирование скорости движения поршня или вала гидромотора;

- отвод отработанной жидкости в бак.

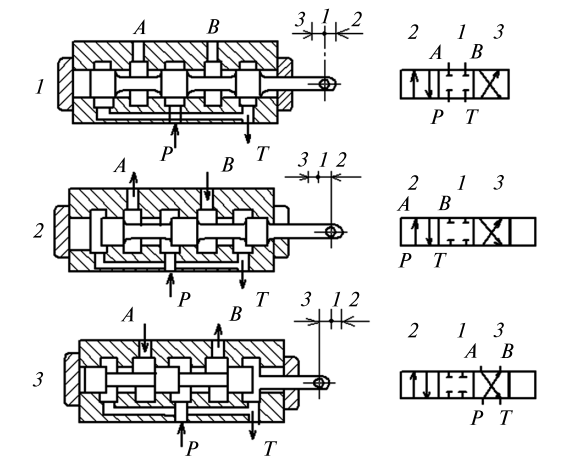

Наиболее распространены золотниковые распределители, которые различаются по числу присоединяемых каналов: двух-, трех- и четырехходовые. Для управления двусторонними гидроцилиндрами обычно применяют четырехходовые устройства (каналы: напор, слив и два рабочих отвода). По числу фиксированных положений золотника различают трех- и четырехпозиционные распределители. В трехпозиционном — два рабочих положения и одно нейтральное, в четырехпозиционном дополнительно имеется плавающее положение.

Трехпозиционный четырехканальный распределитель (рис. 4) используется в большинстве станков и машин. В нейтральном положении (поз. 1) шток гидроцилиндра остается зафиксированным, так как оба рабочих канала перекрыты. В рабочих положениях (2 и 3) обеспечивается соединение напорной и сливной линии с разными рабочими трубопроводами А и В, что приводит к изменению направления движения штока.

Рис. 4. Схемы четырехлинейного трехпозиционного гидрораспределителя с ручным управлением: 1 — нейтральная позиция; 2 и 3 — рабочие позиции; Р — вход под давлением; А и В — рабочие отводы; Т — слив в бак

Конструктивные исполнения распределителей бывают двух типов:

- Моноблочные — все золотники расположены в едином литом корпусе, число секций фиксировано;

- Секционные — каждая секция имеет собственный корпус, а общее число секций можно изменять в зависимости от задач системы.

В отечественном машиностроении широкое распространение получили именно секционные распределители, что обусловлено их ремонтопригодностью и возможностью модернизации.

Клапаны и дроссели являются важнейшими элементами защиты и регулирования гидросистемы:

Предохранительные клапаны предотвращают превышение допустимого давления. Они настраиваются на значение на 10–15 % выше номинального, что соответствует требованиям ГОСТ 12.2.086–83. При превышении установленного давления клапан открывается и сбрасывает часть потока в сливную магистраль.

Редукционные клапаны поддерживают пониженное давление на заданном уровне, независимо от работы насоса.

Обратные клапаны обеспечивают движение жидкости строго в одном направлении, предотвращая обратный ток.

Дроссели создают местное сопротивление потоку и используются для регулирования скорости движения штока гидроцилиндра или частоты вращения гидромотора. Чаще всего их монтируют на соединении между напорной и сливной линиями, где они отводят часть жидкости, снижая подачу в исполнительный механизм.

Пример работы гидросистемы можно рассмотреть на типовой схеме привода дозатора (рис. 5).

Рис. 5. Типовая схема привода дозатора

Принцип работы следующий:

Рабочая жидкость из бака Б подается насосом в систему.

В нейтральном положении распределителя РП поток проходит через предохранительный клапан ПК1 и фильтр Ф, после чего возвращается в бак.

При рабочем положении распределителя поток направляется в гидроцилиндр:

- при левом положении РП жидкость поступает в поршневую полость, и шток выдвигается;

- при правом положении РП жидкость подается в штоковую полость, и шток втягивается.

- При превышении допустимого давления срабатывает клапан ПК1, сбрасывая жидкость через фильтр Ф в бак.

В случае засорения фильтра Ф поток через сливную магистраль и клапан ПК2 также возвращается в бак, при этом подается сигнал о необходимости очистки фильтра.

Таким образом, гидропривод обеспечивает как силовую функцию (создание усилия), так и управляющую (контроль направления и скорости движения). Его надежность и эффективность определяются качеством насосов, гидроцилиндров, распределителей и защитной аппаратуры.

Гидравлические приводы являются универсальным и высокоэффективным средством передачи и регулирования энергии в механическом оборудовании. Они обеспечивают высокую надежность, широкие возможности автоматизации и долговечность работы при правильной эксплуатации и соблюдении требований нормативной документации.

Шестеренные насосы, обладая простотой и низкой стоимостью, находят применение в компактных установках, в то время как аксиально-поршневые агрегаты обеспечивают высочайший КПД и применяются в ответственных системах с повышенными требованиями к точности. Гидроцилиндры и распределительная аппаратура формируют основу исполнительных систем, а защитные и регулирующие элементы (клапаны, дроссели, фильтры) гарантируют безопасную и стабильную работу.