Содержание страницы

1. Общие сведения

Под свойствами материалов понимают их способность реагировать определенным образом на отдельные или совокупные внешние и внутренние воздействия – механические, химические, биологические и др. Они характеризуют собой общность или различие одних материалов по отношению к другим и проявляются в процессе переработки, применения, эксплуатации, испытания или сравнения. Например, действие на материал отрицательных температур характеризует его морозостойкость, огня – огнестойкость, сопротивляться воздействию нагрузок – прочность, упругость и др. Количественно свойства определяются при испытании (реже расчетным путем) и выражаются физическими величинами в соответствии с действующими нормативными документами. Различают простые и сложные свойства.

Простые свойства нельзя разделить на другие. Например, масса материала не может быть представлена другими более простыми свойствами. Сложное свойство может быть разделено на два и более простых свойств. Например, долговечность или надежность материала характеризуются многими факторами в условиях эксплуатации (действие влаги, температуры, ветра, солнечной радиации, нагрузки и др.).

Строительные материалы обладают комплексом различных свойств, которые определяют их качество, области рационального применения и возможность сочетания с другими материалами. Например, для несущих конструкций материалы должны хорошо сопротивляться разрушению и изменению формы под действием внешних нагрузок, т.е. обладать достаточной прочностью, упругостью, быть эстетичными и долговечными. В ограждающих конструкциях (наружных стенах) применяют материалы с низкой теплопроводностью и звукопроницаемостью. К материалам для устройства кровли зданий и сооружений предъявляются требования по водонепроницаемости, атмосферостойкости и т.д.

По совокупности признаков различают физические, механические, химические, технологические, эксплуатационные, специальные и другие свойства. Все эти свойства взаимосвязаны между собой. Например, от структурно-физических свойств зависят механические, технологические, акустические, от механических – эксплуатационные, от технологических – механические, эстетические и др.

2. Составы и структура материалов

Свойства строительных материалов формируются в процессе изготовления и в значительной степени определяются их составом и строением. Знание состава сырья и материалов позволяет прогнозировать свойства изделий при изготовлении и получать их с заданными качественными характеристиками на длительный период эксплуатации. Различают химический, минеральный (минералогический) и фазовый составы.

Химический состав указывает на процентное содержание в материале химических элементов или оксидов и позволяет судить об их химической стойкости, механических свойствах, огнестойкости и других свойствах. Например, в состав глины входят кремнезем SiO2, глинозем Al2O3, оксиды железа Fe2O3, кальция CaO и другие соединения. С повышением содержания кремнезема SiO2 снижается связующая способность глин, прочность в высушенном и обожженном состоянии, повышается пористость изделий. Глинозем Al2O3 повышает пластичность и огнеупорность глин, прочность обожженных изделий. Оксид кальция CaO понижает температуру плавления, изменяет окраску обожженных изделий, повышает их пористость, снижает прочность и морозостойкость.

В зависимости от химического состава все материалы делятся на органические (древесина, битум, пластмассы), минеральные (бетон, цемент, кирпич, природный камень и др.) и металлы (сталь, чугун, алюминий). К органическим относят соединения углерода с другими элементами (преимущественно водородом, кислородом и азотом). В строительной практике находят применение и органоминеральные материалы, например кремнийорганические полимеры (силиконы, полиорганосилоксаны), в молекулах которых имеется связь между атомами кремния и углерода. Это могут быть вязкие бесцветные жидкости, твердые эластичные вещества (каучуки) или хрупкие материалы (пластики). Каждая группа имеет свои особенности. Все органические материалы горючи, минеральные – огнестойки, металлы хорошо проводят электрический ток, теплоту и т.д.

Минералогический состав показывает, какие минералы и в каком количестве содержатся в каменном материале, вяжущем веществе и других композиционных составах. Например, известняк, мел состоят из одного минерала – кальцита, а мергель – из нескольких минералов. Зная минеральный состав, можно предопределить как физические, химические свойства, так и более специфические характеристики (пластичность, огнеупорность, вязкость, способность к кристаллизации, скорость твердения, коррозионную стойкость). Например, по содержанию алита (3СаО · SiO2) в портландцементном клинкере (45…60%) можно судить о скорости твердения и прочности цементного камня, по содержанию породообразующих минералов кварца и полевого шпата в гранитах – об их твердости, хрупкости и способности к обработке.

Фазовый состав указывает на содержание в материале фаз, т.е. частей, однородных по химическому составу и физическим свойствам и отделенных друг от друга поверхностями раздела. Следовательно, если структуру составляют несколько фаз, то между ними заметна линия или граница раздела. Например, основными фазами раздела цементного клинкера являются алит, белит, целит и др. В пористом материале выделяют твердые вещества, образующие стенки пор, и сами поры, заполненные воздухом или водой. Если вода замерзнет в порах, то изменятся и свойства материала. Следовательно, фазовый состав материала и фазовые переходы воды в нем оказывают влияние на свойства и поведение материала при эксплуатации. Материалы, представленные одной фазой, называются гомогенными, а двумя и более – гетерогенными.

Под структурой (от лат. struktura – строение) строительных материалов понимают совокупность устойчивых связей, обеспечивающих их целостность или внутреннее строение, обусловленное формой, размерами, взаимным расположением составляющих их частиц, пор, капилляров и микротрещин. Различают макроструктуру, микроструктуру материала и внутреннее строение на молекулярно-ионном уровне (наноструктуру).

Макроструктура (от греч. macros – большой) материала видима невооруженным глазом (визуально) или при небольшом увеличении (до 6 раз). При этом различают структуру поверхностного и внутреннего слоев.

Микроструктура (от греч. micros – малый) – это строение, видимое под микроскопом.

Макроструктура материала может быть однородной и неоднородной, зернистой (конгломератной или рыхлозернистой), ячеистой (мелко-, среднеи крупнопористой), волокнистой, слоистой и др. Материалы, состоящие из отдельных, не связанных между собой зерен, образуют рыхлозернистую структуру – это песок, гравий, порошкообразные материалы, различные засыпки для тепло- и звукоизоляции. Конгломератная структура – это структура, в которой отдельные зерна надежно соединены между собой (бетоны, некоторые природные и керамические материалы). Ячеистая структура характерна для материалов, имеющих макро- и микропоры (пено- и газобетоны, газосиликаты, ячеистые пластмассы). Волокнистую структуру имеют материалы, у которых волокна расположены параллельно одно другому. При этом они обладают различными свойствами вдоль и поперек волокон (так называемые анизотропные материалы). Волокнистая структура присуща древесине и минераловатным изделиям.

Слоистую структуру имеют листовые, рулонные и плитные материалы (текстолит, бумажно-слоистый пластик, глинистые сланцы и др.). В зависимости от порядка расположения атомов и молекул материалы могут быть кристаллическими и аморфными. Кристаллическая структура образуется при очень медленном охлаждении расплавов, когда атомы (ионы) имеют возможность перемещаться в пространстве и занимать наиболее устойчивое положение. Линии, условно проведенные через центры атомов в трех направлениях в таких структурах, являются прямыми и образуют так называемую кристаллическую решетку. Поэтому кристаллическими называют материалы, в которых атомы и молекулы расположены в правильном геометрическом порядке в трехмерном пространстве и образуют кристаллическую решетку. Примером может служить металл, гранит, мрамор и др.

Аморфная (бесформенная) структура образуется при быстром охлаждении расплавов, когда атомы при переходе в твердое состояние не успевают образовать кристаллическую решетку, а остаются вблизи тех положений, которые занимали в расплаве. Поэтому аморфными называют материалы, в которых атомы и молекулы расположены беспорядочно (хаотически). Однако аморфная структура не является совершенно беспорядочной. Некое подобие порядка наблюдается в ближайшем окружении атомов. Кроме того, в отличие от кристаллического состояния веществ, аморфное является термодинамически неустойчивым (метастабильным). При определенных условиях (температура, давление, время) аморфные материалы могут перейти в кристаллические. Примером может служить система стекло – ситалл. По прошествии некоторого времени аморфные вещества тоже переходят в кристаллические. Однако время это может быть весьма значительным и измеряться годами и десятилетиями.

Часто кристаллическая и аморфная формы микроструктуры могут характеризовать лишь различное состояние одного и того же вещества (кристаллический кварц и аморфный кремнезем). При этом кристаллическая форма всегда более устойчивая. Например, чтобы вызвать химическое взаимодействие между кварцевым песком и известью в производстве силикатных изделий, необходимо применить автоклавную обработку в среде насыщенного пара при повышенной температуре (175 °С) и давлении (0,8 МПа). В то же время диатомиты и трепелы (аморфная форма диоксида кремнезема) взаимодействуют с известью и водой при нормальных температуре (15 °С) и давлении.

Различие между аморфными и кристаллическими материалами еще в том, что кристаллические материалы при нагревании имеют определенную температуру плавления, которая равна температуре отвердевания. Аморфные материалы при нагревании размягчаются и постепенно переходят в жидкое состояние. Кроме того, прочность аморфных материалов, как правило, ниже кристаллических. Поэтому иногда для получения более высокой прочности аморфного материала специально проводят его кристаллизацию. Тот же пример с ситаллами и шлакоситаллами.

Аморфный материал, как правило, изотропный. Кристаллический – в микрообъеме может быть анизотропный, в макрообъеме, когда кристаллы расположены хаотически (гранит), – изотропный. Аморфные вещества прозрачны, так как не имеют границ между кристаллами, рассеивающих световые волны. Поэтому аморфные вещества называют еще стеклянными, а их структуру – стеклообразной. Однако любое вещество (например, металл), если его охладить достаточно быстро (100 град/с), станет аморфным и прозрачным. Сегодня технически это возможно, и такие металлы уже получают.

3. Структурно-физические свойства материалов

Структурно-физические свойства строительных материалов определяются параметрами их физического состояния и структуры. Они характеризуют вещество и структуру материала, а также способность реагировать на внешние воздействия, не вызывающие изменения их химического состава и структуры.

Плотность – величина, определяемая отношением массы материала (вещества) к занимаемому им объему, т.е. масса единицы объема материала:

где m – масса, кг (г); V – объем, м3 (см3). Размерность плотности – кг/м3 или г/см3, т/м3, кг/л.

Плотностью, близкой к теоретической (максимальной), обладают металлы, жидкости, стекло, некоторые полимеры и пластмассы. Однако большинство строительных материалов в большей или меньшей степени имеют пористое строение, т.е. помимо твердого вещества в нем находятся ячейки (поры), заполненные воздухом или водой. Плотность таких материалов ниже плотности твердого вещества. Поэтому различают истинную, среднюю и насыпную (для сыпучих или зернистых материалов) плотность, а также плотность зерен сыпучих материалов (чаще всего крупных заполнителей для бетона). Для лучшего усвоения и более глубокого физического понимания плотность строительных материалов часто сравнивают с плотностью воды, равной 1,0 г/см3 при 4 °С.

Истинная плотность (ρи), или плотность вещества (абсолютная плотность), – масса единицы объема материала в абсолютно плотном состоянии. Это значит, что при измерении объема (Va) в него не входят поры, пустоты, трещины и другие полости, присущие материалу в естественном состоянии:

Таким образом, истинная плотность – это характеристика не материала, а вещества, из которого состоит материал. Для определения истинной плотности материал предварительно измельчают в порошок до тонкости 0,25 мм, чтобы при определении объема исключить поры. Масса порошка определяется взвешиванием, а объем в абсолютно плотном состоянии – в пикнометре или приборе Ле Шателье по объему вытесненной жидкости.

Истинная плотность материала – характеристика постоянная (физическая константа), которая не может быть изменена без изменения его химического состава или молекулярной структуры. Для большинства строительных материалов значение истинной плотности более 1 г/см3. Например, для природных и искусственных каменных материалов – 2,2…3,3 г/см3; для органических (дерево, битум, пластмассы) – 0,8…1,6 г/см3; черных металлов – более 7,0 г/см3. Для жидкостей и материалов, полученных из расплавленных масс (металл, стекло, некоторые горные породы – гранит, базальт и др.), истинная плотность практически соответствует их плотности в естественном состоянии, так как объем внутренних пор у них незначителен.

Для строительных материалов истинная плотность имеет вспомогательное значение. Ее используют при вычислении показателей плотности и пористости материалов, в расчетах состава бетона и т.п.

Средняя плотность (ρс), или плотность материала (кажущаяся плотность), – масса единицы объема материала в естественном состоянии, т.е. объем материала измеряется вместе с имеющимися в нем порами и пустотами:

![]()

При определении средней плотности объем материала (Vе) устанавливают по внешним размерам образца или по объему вытесненной им жидкости, если испытываемый образец имеет неправильную форму.

Средняя плотность материалов не является величиной постоянной и в зависимости от их вида и структуры может изменяться в достаточно широких пределах – от 10 кг/м3 (для отдельных видов пенопластов, мипоры и др.) до 7850 кг/м3 (для стали) и более. Численное значение средней плотности для одного и того же вида материала может быть тоже различным в зависимости от количества пор и пустот в нем, т.е. изменяя структуру и пористость, можно получать материалы требуемой плотности. Например, с изменением пористости плотность ячеистых бетонов может изменяться в пределах от 350 до 1200 кг/м3, керамического кирпича – от 1200 до 1900 кг/м3.

У подавляющего большинства строительных материалов (пористых) величина средней плотности всегда меньше истинной, так как на одну и ту же единицу массы приходится больший объем. Например, у кирпича соответственно 1800 и 2600 кг/м3, т.е. в 1,5 раза меньше, древесины (сосны) – 450 и 1540 кг/м3, т.е. в 3 раза меньше, гранита – 2500…2700 кг/м3 и 2700…3000 кг/м3, т.е. почти одинакова. Разница между ними тем больше, чем больше пористость. Если у кирпича пористость составляет 30%, то у газобетона – 80%, при истинной плотности 2600 кг/м3 и средней – 500 кг/м3. Численные значения средней и истинной плотности вещества совпадают, когда материал не имеет пор, т.е. для абсолютно плотных материалов (например, металл, стекло и др.).

В большинстве своем (за исключением кварца, металлов, стекла, битума и др.) материалы имеют пористое строение. Воздух, находящийся в порах материала, значительно хуже проводит тепло, чем твердое вещество. Поэтому по численному значению средней плотности можно в первом приближении судить о теплопроводности материала. Хотя при строительстве отапливаемых зданий толщина их наружных стен рассчитывается в зависимости от теплопроводности материала, но, зная плотность материала, можно приблизительно представить себе, какой должна быть толщина стены.

На среднюю плотность влияет содержание воды в материале, т.е. влажность материала. С увеличением влажности средняя плотность материала увеличивается. Например, средняя плотность сухой древесины (сосны) составляет 450 кг/м3, а влажной – может достигать 1000 кг/м3.

Средняя плотность является необходимой характеристикой при расчете прочности сооружений с учетом собственной массы, для определения стоимости и способа перевозок материалов, для расчета складов и подъемно-транспортного оборудования, при переводе количества материала из массовых единиц в объемные, при расчете пористости, подборе состава бетона, дозировке материалов в бетон и т.д. Для сыпучих или зернистых материалов (заполнителей для бетона) характеристикой плотности являются насыпная плотность и плотность зерен.

Насыпная плотность (ρн) – отношение массы рыхло насыпанных зернистых и порошкообразных материалов ко всему занимаемому ими объему, включая поры в зернах и объем пустот между зернами, так называемую межзерновую пустотность. Определяется в стандартных мерных сосудах, выбор объема (вместимости) которых зависит от вида и величины зерен сыпучего материала.

Насыпная плотность сыпучих материалов – величина непостоянная и зависит не только от пористости самих зерен и межзерновой пустотности, но и от степени их уплотнения и влажности. В уплотненном состоянии насыпная плотность таких материалов всегда больше, чем в рыхло насыпном, с повышением влажности плотность их (за исключением песка в пределах влажности 4…7%) тоже повышается.

Плотность зерен заполнителя – отношение массы пробы сухого заполнителя к суммарному объему его зерен, т.е. без объема межзерновых пустот, но с учетом пор, содержащихся в зернах заполнителя. Например, истинная плотность гранитного щебня составляет ≈ 2700 кг/м3, плотность зерен – ≈ 2650…2670 кг/м3, а насыпная плотность равна 1450 кг/м3. При определении плотности зерен заполнителя их объем устанавливается путем гидростатического взвешивания навески заполнителя.

Отношение средней плотности материала к истинной ![]() является показателем плотности, или относительной плотностью. Выражается в долях единицы или в процентах от объема материала, т.е. показывает степень заполнения объема материала плотным веществом. Чем меньше разность между численными значениями средней и истинной плотности, тем выше значение показателя плотности материала. Для абсолютно плотных материалов показатель плотности равен 1,0 или 100%.

является показателем плотности, или относительной плотностью. Выражается в долях единицы или в процентах от объема материала, т.е. показывает степень заполнения объема материала плотным веществом. Чем меньше разность между численными значениями средней и истинной плотности, тем выше значение показателя плотности материала. Для абсолютно плотных материалов показатель плотности равен 1,0 или 100%.

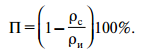

Величина, обратная показателю плотности, – это и есть показатель пористости, или пористость (П). Следовательно, пористостью называют совокупность пор и трещин в единице объема материала, заполненных или не заполненных жидкой или газообразной фазой. Пористость дополняет показатель плотности до 1,0 или 100%.

Если принять общий объем материала за 1,0 или 100%, то разность между единицей и показателем плотности будет выражать собой численное значение пористости:

Поры (от греч. poros – пора, отверстие) – это мелкие ячейки в материале размером, как правило, до 2 мм, ячейки размером более 2 мм, воздушные полости и промежутки между зернами сыпучего материала называют пустотами. Поэтому пористость не следует отождествлять с понятием пустотность, которая, например, в пустотелом кирпиче или между зернами заполнителя составляет соответственно 15…50% и 35…45%.

Пористость строительных материалов колеблется в довольно широких пределах – от 0% до 90% и более. Например, для стекла и металла пористость составляет практически 0%, пенопластов – 92…98%, кирпича полнотелого – 30…35%, пенобетона – 60…80%, минеральной ваты – до 95% и древесины – 50…75%. По показателям пористости различают низкопористые (П ≤ 30%), среднепористые (П = 30…50%) и высокопористые (П > 50%) материалы. Большое влияние на свойства материала оказывает не только величина пористости, но размер и характер пор. Поры в материалах могут быть крупные и мелкие, открытые и закрытые, в виде ячеек и капилляров и др. Они могут быть заполнены воздухом, во влажном состоянии – водой, при отрицательных температурах – льдом. С теплозащитной точки зрения лучше мелкие, замкнутые поры и равномерно распределенные по всему объему материала.

Пористость, пустотность и плотность являются важными характеристиками строительных материалов. С ними связаны такие свойства строительных материалов, как прочность, теплопроводность, водопоглощение, влажность, водопроницаемость, морозостойкость, кислотостойкость и др.

4. Гидрофизические свойства

Водопоглощение – способность материала впитывать и удерживать в порах (пустотах) влагу при непосредственном контакте

с водой. Характеризуется количеством воды, которую поглощает сухой материал при полном погружении и выдерживании в воде заданный промежуток времени, отнесенным к массе сухого материала (водопоглощение по массе Wм) или к объему материала в сухом состоянии (водопоглощение по объему Wоб). Водопоглощение по объему и по массе выражают относительным числом или в процентах и вычисляют по следующим формулам:

![]()

где mн – масса образца, насыщенного водой, г; mс – масса сухого образца, г; ρв – плотность воды, г/см3; V – объем образца в сухом состоянии, см3.

Водопоглощение по массе показывает степень увеличения массы материала (за счет поглощенной воды), а водопоглощение по объему – степень заполнения объема материала водой.

Водопоглощение различных материалов колеблется в широких пределах. Например, водопоглощение по массе ситаллов и шлакоситаллов составляет 0%, керамического гранита не превышает 0,05%, натурального гранита – до 0,5%, тяжелого бетона – 3…8%, керамического кирпича – 8…20%, а пористых теплоизоляционных материалов может превышать 100%.

Водопоглощение по объему является косвенной характеристикой открытой пористости, и поэтому иногда называют кажущейся пористостью. Однако пористость материалов по абсолютному значению всегда выше водопоглощения по объему, так как вода в обычных условиях не заполняет все поры. Водой заполняются только открытые (и то не все) поры, а стенки крупных пор только смачиваются водой. Поэтому водопоглощение по объему всегда меньше пористости, а следовательно, и меньше 100%. Водопоглощение плотных материалов (сталь, стекло, битум) равно нулю.

Степень заполнения объема пор водой характеризуется коэффициентом насыщения (Kнас ), т.е. отношением водопоглощения по объему к пористости материала:

![]()

Если учесть, что водопоглощение по объему всегда меньше пористости, то коэффициент насыщения всегда меньше 1,0.

Насыщение материалов водой отрицательно влияет на их основные свойства: увеличиваются плотность материала, его теплопроводность, линейные размеры и объем, понижаются прочность, водостойкость, морозостойкость.

По величине коэффициента насыщения можно косвенно оценить морозостойкость материала. Чем меньше значение коэффициента насыщения, тем выше его морозостойкость. Материалы считаются морозостойкими при Кнас < 0,8.

Влажность (влагосодержание) – содержание влаги в материале в данных условиях, отнесенное к массе материала в сухом состоянии. Влажность материала (W, %) вычисляют по формуле

![]()

где mв – масса влажного образца, г.

Теоретически влажность строительных материалов может изменяться от нуля, когда материал находится в абсолютно сухом состоянии, до величины, соответствующей полному водопоглощению материала по массе. Однако в естественных условиях эксплуатации зданий и сооружений материалы в сооружениях находятся в воздушно-сухом состоянии, т.е. при установлении равновесия между влажностью материала и окружающего его воздуха. Численное значение влажности всегда будет меньше водопоглощения по массе. Для многих строительных материалов влажность – величина нормированная. Например, влажность молотого мела не должна превышать 2%, стеновых материалов – 5…7%, воздушно-сухой древесины –12…18%.

Гигроскопичность – способность материала поглощать (сорбировать), конденсировать водяные пары из воздуха до установления равновесия и удерживать их вследствие капиллярной конденсации. Характеризуется отношением массы поглощенной материалом влаги при относительной влажности воздуха 100% и температуре 20 °С к массе сухого материала.

Гигроскопичность зависит от температуры воздуха и его относительной влажности, вида, количества и размера пор, а также от природы вещества. Материалы с одинаковой по объему пористостью, но имеющие более мелкие поры (а соответственно, и большую поверхность), оказываются более гигроскопичными, чем крупнопористые материалы. Для сыпучих материалов гигроскопичность зависит от их дисперсности. Сам же процесс поглощения влаги называется сорбцией. Материалы, притягивающие своей поверхностью воду, называют гидрофильными (смачиваемыми), а материалы, отталкивающие воду, – гидрофобными (несмачиваемыми).

Гигроскопичность и сорбция отрицательно сказываются на качестве строительных материалов, т.е. вызывают вредные последствия. С увеличением влажности материала увеличивается плотность и теплопроводность, уменьшается прочность и т.д.

Цемент, например, при хранении, поглощая влагу, комкуется, теряет активность (прочность). Древесина от влажности разбухает, коробится, трескается и гниет.

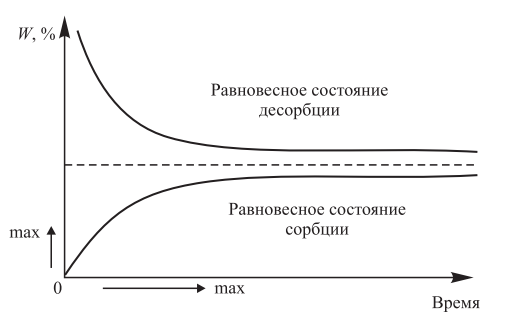

Состояние материала, при котором прекращается увлажнение, называется равновесным, т.е. наступает равновесное состояние сорбции. Снизить гигроскопичность материала можно, если покрыть его поверхность гидрофобными (водоотталкивающими) веществами. Например, древесину пропитывают гидрофобизирующими материалами или покрывают водостойкими лаками, красками и т.д.

С гигроскопичностью связано понятие капиллярная диффузия, т.е. подсос воды. Если не приняты меры по гидроизоляции, то это может быть, например, поднятие грунтовой воды по открытым капиллярам на значительную высоту. Например, кирпич при отсутствии гидроизоляции может вымокнуть на высоту в несколько этажей до самой кровли.

Влагоотдачей называют свойство материала отдавать влагу окружающей среде при соответствующих условиях (нагрев, движение и изменение влажности воздуха и др.). Характеризуется количеством воды в процентах от массы стандартного образца, теряемом материалом в течение одних суток при относительной влажности воздуха 60% и температуре 20 °С. Скорость влагоотдачи в значительной степени зависит от разности между влажностью материала и относительной влажностью воздуха. Процесс влагоотдачи или высыхания материала называется десорбцией. В естественных условиях эксплуатации зданий и сооружений влагоотдача происходит очень медленно, в течение продолжительного времени.

Вода испаряется до тех пор, пока не установится равновесие между влажностью материала конструкции и влажностью окружающего воздуха, т.е. пока материал не достигнет воздушно-сухого состояния. Такое состояние материала тоже называют равновесным, т.е. равновесное состояние десорбции. Однако на практике равновесное состояние сорбции, как правило, меньше, чем десорбции (рис. 1.1). Например, древесина, стремясь к равновесной влажности, практически ее не достигает и фактическая влажность оказывается несколько большей при высыхании и меньшей – при увлажнении.

Влагоотдача имеет большое значение для стеновых материалов и изделий (в данном случае – это желанная влагоотдача, нежеланная – высыхание твердеющего бетона). В обычных условиях благодаря влагоотдаче стены и другие конструкции зданий и сооружений высыхают. По мере высыхания у многих материалов восстанавливаются их свойства – прочность, эластичность, теплопроводность и др.

Рис. 1.1. Изотермы сорбции и десорбции

Водопроницаемость – способность материала пропускать воду под давлением. Характеристикой водопроницаемости служит количество воды, прошедшее в течение 1 с через 1 м2 поверхности материала при заданном давлении воды. Водопроницаемость зависит от плотности и строения материала. Чем больше в материале открытых, сообщающихся пор и чем эти поры крупнее, тем больше водопроницаемость материала. К водонепроницаемым материалам относятся особо плотные (сталь, стекло, битум и др.). Материалы с замкнутыми мелкими порами тоже практически водонепроницаемы.

Для гидроизоляционных и ряда других специального назначения материалов водопроницаемость (водонепроницаемость) характеризуется периодом времени, по истечении которого появляются признаки просачивания воды под определенным давлением (СТБ ЕN 1928). Водонепроницаемость бетонов оценивают маркой (W2, W4…W20), обозначающей максимальное одностороннее гидростатическое давление, при котором стандартный образец не пропускает воду (СТБ ЕN 12390-8).

5. Теплофизические свойства

Теплопроводность – это способность материала проводить тепло через свою толщу при наличии разности температур на противоположных поверхностях (от более нагретого участка к менее нагретому), что обусловливает выравнивание температуры материала. Осуществляется теплопроводность в условиях тесного соприкосновения между отдельными частицами материала и неравенства температур в отдельных точках.

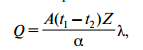

Количество тепла (Q), проходящее через слой материала, будет прямо пропорционально площади (А), разности температур (t1 – t2), времени (Z) и обратно пропорционально толщине слоя материала (а), т.е. это количество тепла (Дж), которое проходит в течение 1 с через материал толщиной 1 м и площадью 1 м2 при разности температур по обе стороны в 1 К:

где λ – коэффициент теплопроводности, который равен

![]()

Размерность теплопроводности – Вт/(м · К) или Вт/(м · °С). В нормативных документах величина теплопроводности приводится обычно при температуре 25 ± 5 °С.

Теплопроводность зависит от многих факторов и в первую очередь – от атомно-молекулярного строения вещества. Например, теплопроводность силикатного стекла 0,75 Вт/(м · К), меди – 397 Вт/(м · К). Условный ряд веществ по мере возрастания их теплопроводности [Вт/(м · К)] может иметь следующий вид: газы (воздух – 0,025), полимеры (полистирол – 0,084, полиэтилен – 0,34), жидкости (вода – 0,58, лед – 2,32), стекла (силикатное – 0,75), кристаллы (кварц – 7…8, корунд – 30, графит – 180) и металлы (железо – 73,2, алюминий – 230, серебро – 425), т.е. теплопроводность воздуха почти в 18 тыс. раз ниже, чем у серебра. Теплопроводность материалов зависит от их химического состава и степени кристаллизации. Чем сложнее химический состав и ближе структура материала к аморфной, тем меньше теплопроводность. Теплопроводность аморфных материалов всегда меньше, чем кристаллических. Теплопроводность различных газов тоже не одинаковая. Максимальное значение теплопроводности у водорода, минимальное – у ксенона, у абсолютного вакуума (0 Вт/(м · К)).

Теплопроводность материалов уменьшается с увеличением их пористости. У пористых материалов тепловой поток проходит через их массу и поры, наполненные воздухом. Теплопроводность воздуха очень низкая (0,025 Вт/(м · К)), вследствие чего она оказывает большое термическое сопротивление прохождению теплового потока. Следовательно, теплопроводность пористых материалов имеет промежуточное значение между значениями теплопроводности их веществ и воздуха. Чем больше пористость, тем ниже теплопроводность, и наоборот. Например, теплопроводность тяжелого бетона – 1,2…1,5, легкого бетона на пористых заполнителях – 0,3…0,7, пенои газобетона – 0,2…0,4, древесины – 0,16…0,30, пенопласта – 0,04…0,06 Вт/(м · К). Однако при прочих равных условиях наименьшей теплопроводностью будет обладать материал, поры у которого мелкие, равномерно распределенные по всему объему и замкнутые.

С увеличением влажности материалов их теплопроводность увеличивается. Лучше всего наглядно это можно проследить на таком примере: теплопроводность воздуха – 0,025, воды – 0,58, а льда – 2,32 Вт/(м · К). Во втором случае теплопроводность увеличивается в 25 раз, а в третьем – в 100 раз.

Знать теплопроводность необходимо при теплотехнических расчетах стен, перекрытий, тепловой изоляции трубопроводов. Чем меньше теплопроводность материала, тем меньше толщина ограждения, а следовательно, меньше затрачивается материала на единицу его площади. Теплопроводность является также определяющей характеристикой качества теплоизоляционных материалов.

Термическое сопротивление, или сопротивление теплопередаче R (м2 · К)/Вт, является величиной, обратной теплопроводности, и характеризует способность материала или конструкции (например, наружной стеновой панели) препятствовать распространению теплового потока или теплового движения молекул. Определяется отношением толщины слоя ограждения (α) к теплопроводности материала (λ):

![]()

Термическое сопротивление – величина нормируемая. В настоящее время в Республике Беларусь термическое сопротивление для наружных стен принято 3,2 (м2 · К)/Вт, совмещенных покрытий и чердачных перекрытий – 6,0 (м2 · К)/Вт, световых проемов – 1,0 (м2 · К)/Вт. От нормативного значения термического сопротивления зависит толщина наружных стен и расход топлива на отопление зданий. Чем выше этот показатель, тем лучше ограждения выполняют функции энергосбережения.

Теплоемкость – свойство материала поглощать и аккумулировать тепло при нагревании. Оценивается удельной теплоемкостью, или коэффициентом теплоемкости, измеряется в Дж/(кг · К), т.е. это количество тепла, необходимое для нагревания 1 кг материала на 1 К:

![]()

где Q – количество тепла, Дж; m – масса материала, кг; (t1 – t2) – разность температур при нагревании, К.

Материалы, обладающие высокой теплоемкостью, способны выделять больше тепла при последующем их охлаждении. Теплоемкость зависит от химического состава, строения материалов, их температуры и влажности. У подавляющего большинства материалов теплоемкость находится в пределах 0,1…2,0 кДж/(кг · К): сталь – 0,48, гранит – 0,65, кирпич и оконное стекло – 0,84, бетон – 1,13, пенополистирол – 1,34, древесина – 1,38. Таким образом, органические материалы имеют большие значения удельной теплоемкости, чем неорганические. Наибольшей же теплоемкостью обладает вода – 4,2 кДж/(кг · К). Поэтому с увлажнением материалов их теплоемкость возрастает, но при этом возрастает и теплопроводность.

Деревянные конструкции способны в 3 раза больше аккумулировать тепла, чем каменные, и поэтому могут постепенно отдавать это тепло (например, внутрь помещений). Это очень важное свойство материалов. Учитывается оно при расчете теплоустойчивости ограждающих конструкций, затрат на топливо и энергию при обогреве материалов и конструкций и др.

Тепловое расширение (сжатие) – способность материалов изменять в процессе нагревания или охлаждения свои размеры и форму при постоянном давлении. В основе теплового расширения лежит несимметричность тепловых колебаний атомов, поэтому при повышении температуры увеличиваются средние межатомные расстояния. Характеристиками теплового расширения являются температурные коэффициенты линейного или объемного расширения.

Температурный коэффициент линейного расширения (α) характеризует изменение линейного размера (длины) при изменении температуры на один градус. У бетона он составляет (10–6 К–1) порядка 14,5, стекла – 9, поливинилхлорида (PVC) – 80…90, полиэстера – 123,5, полиэтилена (PE) – 160…230, где К–1 (Кельвин в минус первой степени) равен температурному коэффициенту относительного изменения физической величины, при котором изменение температуры на 1 К от принятой за начальную вызывает относительное изменение этой величины, равное единице. С повышением температуры коэффициент линейного расширения возрастает.

Тепловое расширение металлов необходимо учитывать при ковке, горячей объемной штамповке, сварке изделий, прокладке трубопроводов и рельсов железнодорожных путей, соединении мостовых ферм и других металлических конструкций. Например, чтобы трубопроводы могли свободно удлиняться, оставаясь невредимыми, делают специальные устройства – компенсаторы, которые и воспринимают удлинение трубопроводов при их те

пловом расширении. У зданий и сооружений большой протяженности предусматривают термические швы, на мостах устанавливают подвижные опоры и т.д.

6. Эстетические свойства

К эстетическим свойствам строительных материалов относятся форма, цвет, фактура, рисунок и текстура.

Форма материала или изделия воспринимается визуально через лицевую поверхность и непосредственно влияет на своеобразие фасада или интерьера здания. Она может быть квадратной, прямоугольной и др.

Цвет – свойство света вызывать определенное зрительное ощущение в результате воздействия на сетчатку глаза человека электромагнитных колебаний, отраженных от лицевой поверхности, и является субъективным восприятием. Человек поразному будет воспринимать один и тот же цвет при разном освещении. Оценивается тремя показателями:

- цветовой тональностью – определяется длиной волны чистого спектрального цвета;

- насыщенностью – характеризуется степенью разбавления спектрального цвета белым и изменяется от 100% до 0;

- светлотой – определяется коэффициентом отражения, который для белых поверхностей близок к единице, а для черных – приближается к нулю.

Все цвета строительных материалов и изделий можно разделить на две группы: хроматические и ахроматические. Хроматические делятся на теплые (красный, оранжевый, желтый) и холодные (зеленый, синий, голубой, фиолетовый со всеми оттенками). Ахроматические цвета – белый, черный и серый со всеми оттенками. Глаз человека способен различать десятки тысяч хроматических цветов и оттенков и до трехсот ахроматических цветов. По яркости различают тона интенсивный и неинтенсивный. Фактура (от лат. factura — обработка, строение) – это характер поверхности материала, в том числе художественного произведения, или своеобразное строение материала, видимое на его поверхности. Характеризуется рельефом и блеском. Фактура ощущается зрительно и осязательно, например кожа человека передается в скульптуре (фреске) более гладкой, чем волосы. Восприятие фактуры зависит от особенностей натуры, от освещения и во многом индивидуально отличается от текстуры тойже поверхности.

По степени рельефа материалы могут быть гладкие, шероховатые (высота рельефа до 5 мм) и рельефные (высота рельефа более 5 мм). По степени блеска различают материалы с блестящей и матовой фактурой. В современной отделке зданий предпочтение отдается, как правило, матовым фактурам, так как блестящие могут искажать восприятие интерьера.

При выборе фактуры учитывается комплекс факторов, в том числе и цвет материала. Фактура более восприимчива на светлой поверхности. Искусство передачи фактуры в живописи связано с передачей материала, из которого сделан предмет. Для достижения более сложной фактуры произведения используют коллаж, оттиски тканей, листьев деревьев, трав и др. Фактуру поверхности материала можно определить инструментальным или визуальным методами.

Рисунок – материальное изображение на лицевой поверхности изделий каких-либо предметов, явлений, совокупности графических элементов, а также особое строение твердых веществ, обусловленное характером расположения его составных частей. В живописи рисунок – это вид графики и основа всех видов изобразительного искусства. Он может быть также подготовительным этапом при создании фресок, мозаик, витражей.

Рисунок, созданный самой природой, называют текстурой (например, у древесины, природного камня и др.). Рисунок, текстура, как и другие эстетические характеристики материалов, влияют на своеобразие наружной и внутренней отделки зданий и сооружений.

7. Химические свойства

Химические свойства материалов характеризуются их способностью к химическим превращениям под влиянием веществ (воздействий), с которыми они находятся в соприкосновении, а также способностью сохранять постоянными состав и структуру в условиях инертной окружающей среды. Некоторые материалы склонны к самопроизвольным внутренним химическим изменениям в обычной среде. Ряд материалов проявляет активность при взаимодействии с кислотами, водой, щелочами, растворами солей, агрессивными газами и т.д. Химические превращения протекают также во время технологических процессов производства и применения материалов.

Химическая активность материалов (веществ) характеризуется их способностью участвовать в химических реакциях с образованием новых соединений. Характеристикой химической активности может быть как разнообразие возможных реакций, так и их скорость.

Химическая активность строительных материалов зависит от состава, строения (активности составляющих их молекул) и тонкости измельчения. Химические процессы протекают чаще всего при непосредственном контакте веществ друг с другом (с поверхности) или при растворении (растворение тоже происходит с поверхности). Следовательно, чем больше поверхность вещества, тем оно активнее в химическом отношении.

Проявление химической активности сопровождается образованием новых веществ, упрочнением материалов (твердение цементного камня, силикатных материалов) или их разрушением (коррозия металлов, бетонов).

Дисперсность (от лат. dispersus – рассеянный, рассыпанный) означает рассеянность, раздробленность вещества и характеризует размер твердых частиц и капель жидкости. Понятие дисперсности простирается на широкую область размеров – от больших, чем простые молекулы, до видимых невооруженным глазом, т.е. от 10–9 до 10–4 см.

По мере роста дисперсности (измельчении твердого тела) увеличивается его суммарная или удельная поверхность при неизменном суммарном объеме и массе. При этом количественные изменения приводят к возникновению нового качества, поскольку дисперсные частицы обладают более интенсивной окраской, большей прочностью и твердостью, чем крупные частицы того же вещества.

С физико-химической точки зрения важнейшим следствием увеличения дисперсности является возрастание удельной реакционной способности твердых тел, называемой часто химической активностью. Подтверждением этому служит известный факт, согласно которому многие вещества, практически не растворимые, заметно растворяются в дисперсном состоянии.

Многие строительные материалы (глины, гипсовые вяжущие, цемент, пигменты) находятся в тонкоизмельченном (дисперсном) состоянии и обладают большой суммарной поверхностью частиц. Величина, характеризующая степень раздробленности материала и развитости его поверхности, называется удельной поверхностью. При этом физико-химические свойства поверхностного слоя дисперсных частиц сильно отличаются от свойств этого же вещества в массе. Причина в том, что атомы (молекулы) вещества, находящиеся внутри материала, уравновешены действием окружающих атомов (молекул), в то время как атомы (молекулы) на поверхности вещества находятся в неуравновешенном состоянии и обладают особым запасом энергии. С увеличением же удельной поверхности вещества возрастает его химическая активность. Например, цемент с удельной поверхностью 3000…3500 см2/г через 1 сут твердения связывает 10…13% воды, а с удельной поверхностью 4500…5000 см2/г – около 18%.

Растворимость – способность вещества в смеси с одним или несколькими другими веществами образовывать однородные системы (растворы), в которых вещество находится в виде отдельных атомов, ионов, молекул или частиц. Характеризуется концентрацией растворенного вещества в его насыщенном растворе и выражается в процентах, массовых или объемных единицах. Обычно растворимыми считают вещества, растворимость которых при комнатной температуре превышает 1 г на 100 г воды. Растворимость зависит от химического состава вещества, температуры и давления.

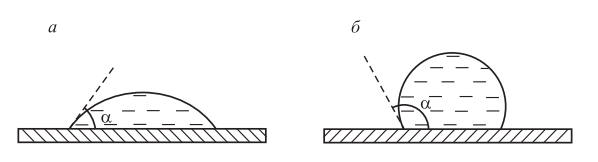

Гидрофильность и гидрофобность (от греч. hydor – вода, phileo – люблю, phobos – боязнь, страх) являются характеристиками интенсивности молекулярного взаимодействия поверхности веществ (материалов) с водой, т.е. способности их смачиваться водой. Гидрофильностью (хорошей смачиваемостью водой) обладают вещества с ионными кристаллическими решетками (карбонаты, силикаты, сульфаты, глины), а также силикатные стекла. Гидрофобностью (плохой смачиваемостью) обладают металлы, лишенные оксидных пленок, органические соединения с преобладанием углеводородных групп в молекуле (например, парафины, жиры, воски, некоторые пластмассы), графит, сера и вещества со слабым межмолекулярным взаимодействием.

Гидрофильность и гидрофобность можно оценить по растеканию капли воды на гладкой поверхности тела. На гидрофильной поверхности капля растекается полностью, а на гидрофобной – частично, причем величина угла между поверхностями капли и смачиваемого тела зависит от того, насколько данное тело гидрофобное (рис. 1.2).

Рис. 1.2. Гидрофильная (а) и гидрофобная (б) поверхности

8. Технологические свойства

Технологические свойства характеризуют способность материалов подвергаться тому или иному виду обработки с целью изменения формы, размеров, характера поверхности, плотности. При этом многие строительные материалы в процессе их изготовления и применения проходят стадию пластично-вязкого состояния (цементное и гипсовое тесто, свежеприготовленные растворные и бетонные смеси, лакокрасочные материалы, мастики, пластмассы в процессе формования). По своим физическим свойствам пластично-вязкие системы (смеси) занимают промежуточное положение между жидкими и твердыми телами. Например, тесто можно легко разрезать ножом (что нельзя сделать с жидкостью), но вместе с тем тесто может принимать и форму сосуда, в который оно помещено, т.е. ведет себя, как жидкость. Пластично-вязкие смеси характеризуются в основном реологическими показателями (реология от греч. rheos – течение).

Вязкость – внутреннее трение жидкости, препятствующее перемещению одного ее слоя относительно другого. Характеризуется коэффициентом динамической вязкости и измеряется в паскаль-секундах (Па · с). Численное значение этого коэффициента зависит от вещественного состава и температуры.

Различают истинную (ньютоновскую) вязкость, которая не зависит от характера прилагаемого усилия или течения, и структурную (неньютоновскую), обладающую внутренней структурой (дисперсии, эмульсии, водно-дисперсионные краски).

Вязкость является одной из основных характеристик органических вяжущих веществ, клеев, масел, лакокрасочных материалов. Например, чем меньше вязкость лакокрасочного состава, тем легче наносить его пульверизатором, но в то же время, чем выше вязкость, тем больше можно его развести.

Структурная прочность – это прочность внутренних связей между частицами материала. Ее оценивают предельным напряжением сдвига, соответствующим напряжению в материале, при котором он начинает течь подобно жидкости. Это происходит тогда, когда в материале нарушаются внутренние связи между его частицами, т.е. разрушается его структура. Свойство терять структурную вязкость и временно превращаться в вязкую жидкость называется тиксотропией. Это характерно для бетонных и растворных смесей, мастик и лакокрасочных составов. Явление тиксотропии используется при виброуплотнении бетонных смесей и при нанесении мастичных и окрасочных составов шпателем или кистью.

Адгезия (от лат. adhaesio – прилипание) – свойство одного материала прилипать к поверхности другого, т.е. это связь между приведенными в контакт разнородными поверхностями. Адгезия двух различных материалов зависит от природы материала, формы и состояния поверхности, условий контакта и т.д. Она появляется и развивается в результате сложных поверхностных явлений, возникающих на границе раздела фаз. Характеризуется прочностью сцепления при отрыве одного материала от другого и обусловливает склеивание твердых тел с помощью клеящего вещества – адгезива. Адгезия имеет большое значение при получении композиционных материалов и изделий (бетонов разных видов, клееных изделий и конструкций, отделочных материалов). Когезия – сцепление частиц одного и того же вещества, обусловленное химическим межмолекулярным воздействием. Она оказывает влияние практически на все физико-механические и химические свойства материалов и отвечает за их целостность (например, у цементного камня).

Время и степень высыхания материала являются характеристиками лакокрасочных составов. За время высыхания принимают время, за которое слой материала определенной толщины, нанесенный на пластинку, достигает необходимой степени высыхания при заданных условиях сушки.

Степень высыхания характеризует состояние поверхности материала при определенной продолжительности и температуре сушки в стандартных условиях испытания. При этом различают:

- высыхание от пыли – момент, когда на окрашиваемой поверхности образуется тончайшая пленка;

- практическое высыхание – пленка утрачивает липкость и изделие с лакокрасочным покрытием может подвергаться дальнейшим операциям;

- полное высыхание – окончание формирования пленки на окрашиваемой поверхности.

Технологические свойства подвижность, растекаемость, водоудерживающая способность и расслаиваемость, являющиеся качественными характеристиками бетонных и растворных смесей, будут рассмотрены в главе 10.

9. Механические свойства

Под механическими свойствами строительных материалов понимают их способность сопротивляться различного рода деформациям и разрушению (в сочетании с упругим и пластическим поведением) под действием внутренних или внешних сил (нагрузок). В зданиях и сооружениях почти все конструкции испытывают или воспринимают внешние нагрузки – от частей зданий, оборудования, мебели, атмосферных осадков и др. В результате в материалах конструкций возникают напряжения, противодействующие этим силам, что может привести к деформациям (изменению линейных размеров и форм) и разрушению.

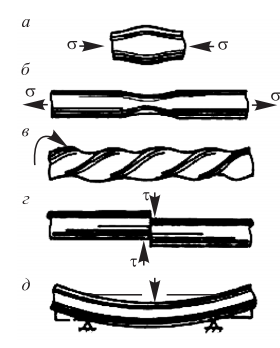

Наиболее простыми видами деформирования материалов являются: сжатие, растяжение, кручение, срез и изгиб (рис. 1.3).

Рис. 1.3. Основные виды деформаций: а – сжатие; б – растяжение; в – кручение; г – срез (сдвиг); д – изгиб

Длина деформируемого материала (изделия) изменяется (увеличивается или уменьшается) на величину, называемую абсолютной деформацией. Однако удобнее характеризовать деформационные свойства не абсолютной, а относительной деформацией, равной отношению абсолютной деформации к первоначальному (до деформирования) размеру изделия.

Строительные материалы по-разному реагируют на снятие нагрузки, проявляя свойства упругости или пластичности. Поэтому различают упругие и пластические деформации. Если после снятия нагрузки образец восстанавливает свои первоначальные размеры и форму, то деформацию называют упругой. Если же он частично или полностью сохраняет измененные размеры или форму, то такую деформацию называют пластической.

Упругость – свойство материала деформироваться и восстанавливать свою первоначальную форму и размеры после снятия нагрузки, а пластичность (от греч. plasticos – податливый) – свойство материала изменять свою форму под нагрузкой, без нарушения сплошности структуры (появления трещин) и частично сохранять ее после снятия нагрузки. Пластичность определяет возможность обработки материалов давлением (ковка, прокатка).

Упругость материала количественно характеризуется модулем упругости (модулем Юнга). Определяется как отношение нормального напряжения к его относительной деформации. Для бетонов модуль упругости (Е) обычно измеряется при величине не более 0,2 призменной прочности бетона на сжатие:

![]()

где σ – нормальное напряжение, МПа; ε – относительная деформация.

Модуль упругости характеризует меру жесткости материала. Чем больше величина этой характеристики материала, тем меньше деформация при прочих равных условиях. Такие конструкционные материалы, как сталь, железобетон, отличаются высокими значениями модуля упругости.

Прочность – свойство материала сопротивляться разрушению и деформациям под действием напряжений, возникающих от внешних нагрузок или других факторов (неравномерная усадка, нагревание и т.п.). Прочность материала обусловлена силами взаимодействия его структурных частиц (атомов, молекул). Количественно оценивается пределом прочности (временным сопротивлением) – напряжением, соответствующим наибольшей (разрушающей) нагрузке в момент разрушения материала. Напряжение – это равнодействующая внутренних сил, приходящаяся на единицу площади 1 мм2 (1 см2, 1 м2) поперечного сечения образца материала.

Предел прочности определяют нагружением до разрушения испытываемых образцов материала с помощью гидравлических прессов или разрывных машин. Испытание проводят на образцах (кубах, цилиндрах, призмах, балочках), форма и размеры которых указаны в стандартах на соответствующий материал.

Строительные материалы в конструкциях подвергаются сжатию, растяжению, кручению, срезу, изгибу. Некоторые материалы хорошо сопротивляются сжатию и значительно хуже – растяжению и изгибу, например природные каменные материалы, бетон и др. Поэтому такие материалы используются в конструкциях, работающих преимущественно на сжатие. Металлы и дерево имеют высокую прочность как на растяжение, так и на сжатие и изгиб. Поэтому их применяют в конструкциях, работающих на изгиб, сжатие и растяжение.

Разрушение в физическом понимании состоит в отделении частичек материала друг от друга. Особенностью поведения под нагрузкой, например, каменных (хрупких) материалов является то, что при сжатии они тоже разрушаются от растягивающих напряжений и соответствующих деформаций, возникающих в направлениях, перпендикулярных действию сжимающей нагрузки, т.е. вследствие разрыва материала в поперечном направлении. Разрушение их обусловлено развитием микротрещин отрыва, направленных параллельно действующему усилию. Сначала по всему объему возникают микроскопические трещины отрыва. С ростом нагрузки они соединяются, образуя видимые трещины, направленные параллельно или с небольшим наклоном к направлению действия сжимающих сил. Затем трещины раскрываются, что сопровождается кажущимся увеличением объема, и наступает полное разрушение.

Наклон трещин разрыва обусловлен силами трения, которые развиваются на контактных поверхностях – между плитами пресса и гранями образцов (кубов, призм). Поэтому после разрушения образцы (кубы) приобретают форму усеченных пирамид, сложенных вершинами. Если при осевом сжатии образца устранить влияние сил трения смазкой контактных поверхностей, трещины разрыва становятся вертикальными, параллельными действию сжимающей силы, а временное сопротивление уменьшается примерно вдвое. Однако, согласно стандартам, образцы материалов при определении прочности на сжатие испытывают без смазки контактных поверхностей.

Предел прочности при сжатии или растяжении (Rсж (раст), МПа) вычисляют делением максимальной нагрузки при разрушении образца (F) на площадь первоначального поперечного сечения (A):

![]()

Предел прочности при изгибе (Rизг, МПа) определяют на образцах-призмах, расположенных на двух опорах. Сила (F) прикладывается, как правило, в середине образца:

![]()

где l – расстояние между опорами, см; b – ширина образца, см;

h – высота, см.

На величину показаний при оценке прочности испытываемых материалов оказывают влияние размеры и форма образцов, характер обработки их поверхности, скорость нарастания нагрузки и другие факторы. Поэтому для точного определения прочностных характеристик при испытании материалов необходимо строго придерживаться указаний действующих стандартов. Согласно статистической теории прочность образцов лимитирована дефектами, содержащимися в их объеме. С увеличением объема образца повышается вероятность существования в нем крупного дефекта. Поэтому средняя прочность образцов одного и того же материала возрастает с уменьшением их размеров. Такая зависимость получила название масштабного факто-

ра. Чтобы исключить влияние масштабного фактора при установлении прочности материалов, необходимо либо строго придерживаться стандартных размеров образцов, либо пользоваться масштабными коэффициентами, равными отношению прочности образцов произвольных размеров к прочности стандартных образцов.

Различают теоретическую (прочность с идеальной структурой) и реальную (техническую) прочность материалов. Теоретической прочности соответствует напряжение, возникающее в материале, равное силе межатомного притяжения. Считается, что значения прочности материалов, полученных экспериментально, на несколько порядков меньше значений теоретической прочности. Это обусловлено дефектами структуры существующих материалов, из-за чего нагрузка при испытаниях распределяется неравномерно по сечению образца.

Предел прочности при сжатии строительных материалов колеблется в довольно широких пределах от ≤ 0,5 МПа (некоторые виды теплоизоляционных материалов) до 1000 МПа и выше (высокосортные стали). Например, у кирпича от 7,5 до 30 МПа, у бетона – до 115 МПа и более. По прочности строительные материалы обычно подразделяют на марки, классы или сорта.

Методы испытания для определения прочности путем разрушения испытываемых образцов называются разрушающими. Следует учитывать, что традиционные методы определения прочности с изготовлением стандартных контрольных образцов (например, бетонов) практически соответствуют реальной прочности материала в конструкциях только при условии соблюдения требований стандартов при их изготовлении и твердении бетона. При необходимости испытывают выбуренные (выпиленные) образцы из конструкции или оценивают прочность бетона неразрушающими методами. Они базируются на количественной оценке свойств материала по косвенным показателям – скорости распространения ультразвукового импульса (ультразвуковой способ), частоте собственных колебаний (резонансный), величине пластической деформации или упругому отскоку (механические) и др.

Коэффициент конструктивного качества (Кк.к) (удельная прочность) оценивается по отношению прочности материала к его средней плотности. Наиболее эффективными являются материалы, имеющие наименьшую плотность и наиболее высокую прочность. Физически коэффициент конструктивного качества выражает собой максимальную высоту столба из данного материала, когда в основании под действием собственной массы возникают разрушающие напряжения. При растяжении наиболее высокие значения Кк.к имеют стеклопластики (0,22), древесина (0,20), сталь (0,05…0,130).

Твердость – способность материала сопротивляться прониканию в него другого, более твердого тела (индентора) или способность поверхностных слоев сопротивляться местным деформациям. Существует ряд методов определения твердости в зависимости от вида и назначения материала (Бринеля, Роквелла, Шора).

Твердость природных каменных материалов оценивают по шкале сравнительной твердости Мооса (F. Mohs), которая состоит из 10 минералов, принятых за эталон и расположенных по степени возрастания их твердости: первый – тальк (самый мягкий) и десятый – алмаз (самый твердый). Шкала Мооса предназначена для грубой сравнительной оценки твердости материалов. Показатель твердости испытываемого материала находится между показателем твердости двух соседних минералов, из которых один царапает поверхность опытного образца, а другой оставляет на ней черту. Однако твердость большинства материалов (металлов, пластмасс, древесины, бетона) определяют вдавливанием в образцы с установленным усилием стального шарика либо твердого наконечника правильной геометрической формы (конуса или пирамиды) в течение определенного времени.

Между твердостью различных материалов и их прочностью не всегда имеется прямая зависимость, т.е. твердость нельзя отождествлять с понятием прочности. Например, древесина по прочности равна или превосходит прочность бетона, но твердость ее значительно меньше. В то же время самое твердое вещество в мире – алмаз – обладает относительно малой прочностью. Нефрит имеет «скромную» твердость – 6, но это один из самых прочных в мире камней (1000…1200 МПа). Тем не менее для некоторых материалов существует определенная связь между твердостью и прочностью (например, у металлов).

Хрупкость – свойство материала внезапно разрушаться после незначительной пластической деформации. Хрупкому материалу в отличие от пластичного нельзя придать форму, так как под нагрузкой материал быстро разрушается, т.е. дробится на части или рассыпается.

Хрупкими являются природные и искусственные камни, стекло, чугун и некоторые полимерные материалы. Однако провести четкую границу между пластичными и хрупкими материалами практически невозможно, поскольку на характер деформации влияет множество факторов: температура (с понижением температуры большинство строительных материалов (битумы, некоторые пластмассы, металлы) становятся хрупкими), тип напряженного состояния, скорость деформации, окружающая среда и др.

Эластичность (от греч. elastos – гибкий, тягучий) – способность материала испытывать значительные упругие (обратимые) деформации без разрушения и при сравнительно незначительных нагрузках. Деформации их могут составить более 100%. К таким материалам (эластомерам) относят каучуки, резину, полимеры линейной структуры и др.

Ударная вязкость (свойство, обратное хрупкости) – способность материала оказывать сопротивление быстро возрастающим (ударным) нагрузкам. Характеризует надежность материала и его способность сопротивляться хрупкому разрушению. Оценивается работой, затраченной на деформацию и разрушение специальных образцов с концентратором напряжений (надрезом) определенной формы и размеров в условиях удара, отнесенной к единице площади поперечного сечения образца.

Ползучесть – свойство материала непрерывно увеличивать пластические деформации в течение длительного периода времени под действием постоянной нагрузки. Учитывают при расчете и изготовлении строительных конструкций, особенно железобетонных и на основе синтетических полимерных материалов.

Истираемость – способность материала сопротивляться истирающим воздействиям, которые вызывают постепенный отрыв и удаление с поверхности материала мелких частиц. Значимость этого показателя связана с трением о поверхность материала подошв обуви, транспортных средств и т.д.

Сопротивление материала истиранию определяют на специальных приборах (кругах истирания) путем воздействия на образец абразивами (кварцевым песком, наждаком или наждачной шкуркой). Оценивается истираемость (И, г/см2) по величине потери массы (объема, толщины) образца, отнесенной к площади истирания:

![]()

где m1 и m2 – масса образца до и после истирания, г; А – площадь истирания, см2.

Степень истираемости зависит от прочности и твердости материала: чем больше твердость материала, тем меньше его истираемость. Например, для гранита показатель истираемости равен 0,03…0,07 г/см2, а для известняка и мрамора – в 10–15 раз больше. Истираемость является важной характеристикой для оценки эксплуатационных свойств материалов напольных и дорожных покрытий, лестниц, ступеней и др.

10. Эксплуатационные свойства

Свойства строительных материалов не остаются постоянными во времени, а постепенно изменяются. Причиной этому служат различные механические, химические, биологические и другие воздействия окружающей среды в процессе эксплуатации. Такие изменения могут происходить медленно (например, разрушение горных пород) и сравнительно быстро (например, коррозия металлов, бетона). Поэтому материалы должны обладать не только комплексом положительных свойств, но и сохранять их длительное время в процессе эксплуатации в конструкциях и сооружениях.

Водостойкость – это способность материала противостоять растворяющему, адсорбционному и химическому воздействию воды. Практически это степень снижения прочности материала при предельном его водонасыщении. Численно характеризуется коэффициентом размягчения:

![]()

где Rнас – предел прочности при сжатии материала в насыщенном водой состоянии, МПа; Rсух – предел прочности при сжатии сухого материала, МПа (СТБ 4.204).

Снижение прочности насыщенных водой материалов обусловлено частичным разрушением структуры вследствие разрыва наиболее слабых химических связей. Величина коэффициента размягчения для разных материалов колеблется от 0 (необожженная глина) до 1,0 (стекло, битум, сталь). Критерием водостойкости принято считать 20%-е снижение прочности, т.е. материалы с Кразм ≥ 0,8 относятся к водостойким. При Кразм < 0,8 материалы неводостойки и не применяются в воде и в сырых условиях. Водостойкость материалов можно повысить путем пропитки или нанесения на их поверхность гидрофобных покрытий.

Морозостойкость – способность насыщенного водой материала выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения и значительного снижения прочности, т.е. на заданном уровне. Основной причиной разрушения является вода, которая, замерзая в порах, увеличивается в объеме примерно на 9%, а также ряд дополняющих это действие явлений. Если поры заполнены водой, то возникает давление на стенки пор, достигающее иногда нескольких десятков мегапаскалей (до 200 МПа) и приводящее к разрушению материала. Обычно эти разрушения начинаются с поверхности, а затем распространяются внутрь материала. Хотя во многих пористых материалах вода и не заполняет более 90% объема пор, т.е. образующийся лед имеет свободное пространство для расширения, тем не менее материал разрушается в результате многократного попеременного замораживания и оттаивания изза дополнительно проявляющихся знакопеременных деформационных явлений, миграции жидкости и др.

Материалы на морозостойкость испытывают в холодильных камерах путем замораживания насыщенных водой образцов при температуре –15…–17 °С и последующего их оттаивания при температуре +20 °С. Такой выбор температуры замораживания вызван тем, что в мелких порах и капиллярах вода замерзает при температурах значительно ниже 0 °С (до –10 °С). По числу выдерживаемых циклов замораживания и оттаивания материалы подразделяют на марки. Марка состоит из буквенного обозначения F (от англ. Freeze – замерзать) и численного значения, которое выражает количество циклов попеременного замораживания и оттаивания, выдерживаемых образцами без снижения прочности на 5…25% и потери массы на 3…5% в зависимости от назначения материала. Допустимые значения (пределы) потери массы и прочности приводятся в стандартах на конкретный материал. Нормативными документами приняты следующие марки строительных материалов по морозостойкости – F 10…F 300 (10, 15, 25, 35, 50, 100, 150, 200) и более.

Морозостойкость материала зависит от плотности, прочности, пористости и степени насыщения водой. Пористые материалы являются морозостойкими, если они имеют закрытые поры. Плотные материалы (гранит, стекло и др.), как правило, морозостойки. Морозостойкость материалов можно повысить путем увеличения его прочности, уменьшения пористости, создания закрытых пор в материале, а так же за счет использования гидрофобизирующих веществ при изготовлении материала.

Однако понятие «морозостойкость» может по разному оцениваться и различаться для разных материалов. Для металлов, композиционных материалов на основе битума и полимеров под морозостойкостью понимают их способность сохранять эксплуатационные (например, пластические) свойства на морозе. Характеризуется наименьшей температурой, при снижении до которой сохраняется требуемый уровень какого-либо свойства (например, материал еще не становится хрупким и его можно деформировать без образования трещин). Для некоторых материалов количественной характеристикой морозостойкости является коэффициент, который определяется как отношение значений какого-либо показателя свойств при низкой и комнатной температурах. Поэтому не существует однозначного определения маркам или классам различных материалов по морозостойкости, а также различаются методики их испытаний.

Термическая стойкость – способность материала выдерживать или сохранять свои физико-механические свойства при чередовании резких тепловых изменений (нагревание и охлаждение). Это свойство зависит от однородности материала и температурного коэффициента расширения. Чем более однородный материал, тем он, как правило, более термостойкий. Например, каменные материалы из мономинеральных горных пород (мрамор) более термостойкие, чем из полиминеральных (гранит). Чем меньше коэффициент термического расширения, тем выше термическая стойкость материала.

Пожарно-технические свойства. Основными техническими показателями пожарной опасности строительных материалов, изделий и конструкций являются горючесть, воспламеняемость, распространение пламени по поверхности, дымообразующая способность, токсичность продуктов горения и огнестойкость (СНБ 2.02.01, СТБ ЕN 13501).

По горючести строительные материалы подразделяют на негорючие и горючие. К негорючим материалам относят в основном минеральные материалы (бетоны, растворы, стекло, керамика и др.).

Горючесть устанавливается по содержанию в материале органических веществ. Если органики более 2% по массе, то материал без предварительной проверки относят к горючим и оценивают его степень горючести.

Горючие материалы (на основе органических растительных компонентов – древесина, пластмассы (в абсолютном большинстве) и др.) в зависимости от параметров горючести подразделяются на слабо горючие (Г1), умеренно горючие (Г2), нормально горючие (Г3) и сильно горючие (Г4). Например, материалы типа Г1 и Г2 при действии открытого огня тлеют, обугливаются, а после устранения источника огня тление прекращается (ГОСТ 30244, СТБ EN ISO 1182). К таким материалам относят фибролит, арболит, древесину, пропитанную антипиренами и др.

Воспламеняемость строительных материалов определяется поверхностной плотностью теплового потока (ППТП), т.е. воздействием лучистого теплового потока на единицу поверхности испытываемого образца (кВт/м2). Параметрами воспламеняемости материалов являются критическое (минимальное) значение поверхностной плотности теплового потока (КППТП), при котором возникает устойчивое пламенное горение, и время воспламенения. В зависимости от указанных параметров горючие стро

ительные материалы по воспламеняемости подразделяются на три группы: В1, В2 и В3 (ГОСТ 30402). Для В1 КППТП составляет более 35 кВт/м2, В2 – от 20 до 35 и В3 – менее 20 кВт/м2.

По распространению пламени по поверхности горючие строительные материалы подразделяются на группы (ГОСТ 30444): нераспространяющие пламя (РП1), слабо распространяющие пламя (РП2), умеренно распространяющие пламя (РП3), сильно распространяющие пламя (РП4). Характеристикой разделения на группы является величина теплового потока, при котором прекращается распространение пламени. Например, для РП1 КППТП должно составлять 11,0 кВт/м2 и более, а для РП4 – менее 5,0 кВт/м2.

Некоторые органические материалы при действии огня не дают открытого пламени, но спекаются, оплавляются, образуют дым и выделяют вредные для здоровья человека газы. Если древесина и пенополистирол при горении выделяют только угарный и углекислый газы, то отдельные пластмассы выделяют фенол, оксиды серы, фосфора и другие вредные или ядовитые вещества. В зависимости от способности создавать ту или иную опасную среду строительные материалы (ГОСТ 12.1.044) подразделяются на группы: по дымообразующей способности – от группы Д1 (с малой дымообразующей способностью) до Д3 (с высокой дымообразующей способностью) и по токсичности продуктов горения – от группы Т1 (малоопасные) до Т4 (чрезвычайно опасные).

В соответствии с СТБ 11.02.03 под огнестойкостью понимается способность строительных конструкций, зданий и сооружений сохранять свои функции при пожаре. Устанавливается по пределу огнестойкости (СНБ 2.02.01, ГОСТ 30247.0) – времени (мин) от начала теплового воздействия до наступления одного или последовательно нескольких нормируемых для данной конструкции признаков предельных состояний (потери несущей способности R, целостности E или теплоизолирующей способности I). Например, предел огнестойкости элементов деревянного дома составляет 15…20 мин, стального каркаса – 30 мин, железобетонных изделий – 60…120 мин, бетонных – 120…300 мин.

По новой европейской классификации (Construct 98/319, СТБ ЕN 13501) при определении огнестойкости материалов рассматриваются также и реакция на огонь.

Реакция на огонь характеризуется способностью материала под действием огня поддерживать горение. По реакции на огонь различают материалы:

- негорючие, которые сами не выделяют никакой теплоты под действием огня;

- горючие – способны выделять теплоту при их нагревании до определенной степени;

- воспламеняющиеся – способны при нагревании выделять горючие газы в количествах, достаточных для протекания реакции горения в газовой фазе, т.е. создания пламени.

Все они делятся на семь евроклассов: A1, A2, B, C, D, E и F. Лучшие материалы с точки зрения реакции на огонь (с самым высоким уровнем стойкости) относятся к классу А (А1 и А2), худшие – к классу F. При этом существуют различия в классификации и обозначении материалов в зависимости от их назначения (полы, стены, крыши, потолки), например для полов – AFL, BFL и т.д.

Огнеупорность – свойство материала выдерживать длительное воздействие высокой температуры, не расплавляясь и не деформируясь. Характеризуется температурой, при которой образец в форме пирамиды деформируется и вершиной касается основания. По степени огнеупорности материалы подразделяют:

- на легкоплавкие – способны длительное время выдерживать температуру до 1350 °С (пустотелый и полнотелый керамический кирпич);

- тугоплавкие – 1350…1580 °С (гжельский кирпич для кладки печей);

- огнеупорные – свыше 1580 °С (динас, шамот, корунд и др.).

Химическая (коррозионная) стойкость – свойство материала сопротивляться коррозионному воздействию агрессивной среды (жидкой, газообразной, твердой) или физическому воздействию (нагревание, облучение, электрический ток).

Коррозия (от лат. corrosio – разъедание) – это физико-химический процесс изменения свойств, повреждения и разрушения материалов вследствие перехода их компонентов в состав химических соединений с компонентами среды.

Основными агрессивными агентами, вызывающими коррозию строительных материалов, являются пресная и соленая вода, минерализованные почвенные воды, растворенные в дождевой воде газы (SO3, SO2, СО2, NO2) от промышленных предприятий и автомашин, микроорганизмы (биокоррозия). На промышленных предприятиях коррозию строительных материалов часто вызывают более сильные агенты: растворы солей, кислот и щелочей, расплавленные материалы и горячие газы. Модифицирование коррозионной системы, ведущее к снижению скорости коррозии, является противокоррозионной защитой.

Большинство строительных материалов не обладает достаточной стойкостью к действию кислот, солей, щелочей, природных факторов. Почти все цементы и конгломераты на их основе, а также мрамор, известняк, доломит не могут противостоять действию кислот, растворов некоторых солей. Битумы разрушаются при действии концентрированных растворов щелочей, а также изменяют свои свойства вследствие физико-химических превращений при действии природных факторов (кислорода воздуха, УФ-излучения, повышения температуры). Этот процесс носит название «старение» и проявляется в повышении хрупкости и снижении прочности, потере гидрофобности. Наиболее стойкими материалами к действию кислот и щелочей являются стекло, керамические материалы и многие изделия из пластмасс.

Коррозионная стойкость зависит от химического состава материала и пористости, определяющей условия взаимодействия с агрессивной средой. Если в составе материала преобладает кремнезем (SiO2), то он, как правило, оказывается стойким к действию кислот, но взаимодействует со щелочами. Если в составе содержится больше основных оксидов (CaO и др.), то материал не стойкий к кислотам, но щелочами не разрушается.

Химическая стойкость каждого материала оценивается нормативно-техническими документами. Одни материалы (например, керамические плитки и плиты) оценивают визуально по разрушению после воздействия испытательных растворов в течение установленного периода времени, другие – по изменению массы и прочности или по специальным коэффициентам, которые рассчитывают по отношению прочности (массы) материала после коррозионных испытаний к прочности (массе) до испытаний. При коэффициенте 0,90…0,95 материал признается химически стойким по отношению к исследуемой среде. Существуют и другие методики определения химической стойкости материалов.

Различают также биологическую стойкость – способность материалов сопротивляться действию процессов жизнедеятельности бактерий и живых организмов (биологической коррозии). Низкую биологическую стойкость имеют преимущественно материалы органического происхождения.

Радиационная стойкость (от лат. radiatio – излучение) – свойство материала сохранять исходный химический состав, структуру и технические характеристики в процессе и (или) после воздействия ионизирующих излучений. Радиационная стойкость

материалов существенно зависит от вида радиации, величины и мощности поглощенной дозы, режима облучения (непрерывное или импульсное, кратковременное или длительное), условий эксплуатации материала (температура, давление, механические нагрузки), размеров конструкции, удельной поверхности и других факторов. При длительном воздействии на материал ионизирующих излучений возможны разрывы химических связей в структуре материала, смещение атомов в кристаллической решетке, образование внутренних напряжений, деформаций и трещин, изменения упругих характеристик, плотности и теплопроводности материала. Все это в конечном итоге приводит к разрушению материала.

Количественной характеристикой или мерой радиационной стойкости материала может быть пороговая доза, при которой происходит существенное изменение определенных свойств материала, т.е. материал становится непригодным для конкретных условий применения или до заданной степени меняет значение характерного параметра. Для сравнительной оценки защитных свойств материала используют «толщину слоя половинного ослабления», равную толщине слоя защитного материала, необходимой для ослабления интенсивности излучения в 2 раза.

Для защиты от радиоактивных излучений применяют гидратные, имеющие повышенное содержание химически связанной воды, и особо тяжелые бетоны (плотность 3000…5000 кг/м3). Такие бетоны применяют на атомных электростанциях, в исследовательских центрах и других сооружениях, где имеются радиоактивные источники.

Долговечность – способность материалов, изделий или конструкций длительное время сопротивляться комплексному воздействию внешних и внутренних факторов в условиях эксплуатации. К таким факторам можно отнести интенсивность воздействия нагрузок, изменение температуры и влажности, действие различных газов или растворов солей, совместное действие воды и мороза, солнечных лучей и т.п. При длительном воздействии этих факторов может произойти нарушение сплошности структуры (образование микрои макротрещин), ухудшение состояния вещества (изменение кристаллической решетки, перекристаллизация, переход из аморфного состояния в кристаллическое и др.).

Долговечность оценивается экспериментальным или расчетным путем в годах от начала эксплуатации в заданных условиях до момента достижения предельного состояния (критических уровней). За предельное состояние может приниматься максимальное или минимальное количественное значение показателей физико-механических свойств материала или изделий, ниже которых они не могут дальше эксплуатироваться в заданных условиях, требования безопасности или экономические показатели. При выборе таких показателей ориентируются на требования действующих строительных норм и стандартов.