Содержание страницы

- 1. Классификация формовочного инструмента

- 2. Инструменты для подготовки и уплотнения формовочной смеси

- 3. Инструменты для отделки и финишной обработки формы

- 4. Сравнительный анализ: ручная и машинная формовка

- 5. Технологический процесс ручной формовки: пошаговое руководство

- 6. Основные методы ручной формовки

- Заключение

Литейное производство — это искусство и наука одновременно, один из древнейших способов обработки металла, не утративший своей актуальности и сегодня. В основе создания качественной отливки лежит безупречно выполненная литейная форма. Несмотря на высокий уровень автоматизации в современной промышленности, ручная формовка остается незаменимым процессом при изготовлении уникальных, крупногабаритных или мелкосерийных изделий. Успех этой операции напрямую зависит от двух факторов: мастерства формовщика и качества используемого им инструмента. В данном материале мы подробно рассмотрим весь арсенал специалиста, от простого ручного инвентаря до сложных пневматических устройств, а также пошагово разберем технологический процесс.

1. Классификация формовочного инструмента

Весь арсенал, применяемый при ручных формовочных работах, можно условно, но логично разделить на две функциональные группы, каждая из которых используется на определенном этапе создания литейной формы:

- Основной формовочный инструмент: Применяется на начальных этапах, включая подготовку, засыпку и уплотнение (набивку) формовочной смеси.

- Отделочный и вспомогательный инструмент: Используется для финишной обработки, исправления дефектов, извлечения модели и подготовки формы к заливке металлом.

Такое разделение помогает систематизировать процесс и понять назначение каждого элемента в общей технологической цепочке.

2. Инструменты для подготовки и уплотнения формовочной смеси

Качество будущей отливки напрямую зависит от равномерности и плотности формовочной смеси. Ошибки на этом этапе могут привести к таким дефектам, как обрушение формы, газовые раковины или неточность размеров. Поэтому к выбору и использованию инструмента для набивки подходят с особым вниманием.

2.1. Трамбовки: Ручные и Пневматические

Для уплотнения формовочной смеси применяют ручные и пневматические трамбовки. Выбор конкретного типа диктуется размерами формы и требованиями к производительности.

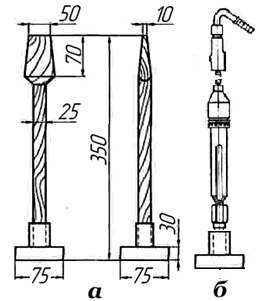

Ручная трамбовка (Рис. 1, а) — это базовый и незаменимый инструмент для работы с мелкими и средними формами. Ее конструкция гениальна в своей простоте и функциональности. Один конец, выполненный в виде клина (лопатки), предназначен для прецизионного уплотнения смеси в труднодоступных местах: вдоль стенок опоки, в узких зазорах между элементами модели, у крестовин и ребер жесткости. Другой, плоский и расширенный конец (пята), используется для равномерной набивки основных, открытых слоев и финишного уплотнения верхней поверхности формы.

При работе со средними и особенно крупными формами ручная набивка становится чрезвычайно трудоемкой и неэффективной. В таких случаях на помощь приходят пневматические трамбовки (Рис. 1, б). Эти устройства, работающие от сжатого воздуха, многократно увеличивают производительность труда и обеспечивают более высокую и равномерную плотность смеси, что напрямую влияет на качество отливки. Использование пневмоинструмента регламентируется правилами техники безопасности, в частности, положениями ГОСТ 12.3.027-2004 «Работы литейные. Требования безопасности».

Рис. 1. Трамбовки: а – ручная трамбовка; б – пневматическая трамбовка

2.2. Вспомогательный инвентарь общего назначения

Помимо трамбовок, в арсенал каждого формовщика входит следующий базовый набор инструментов:

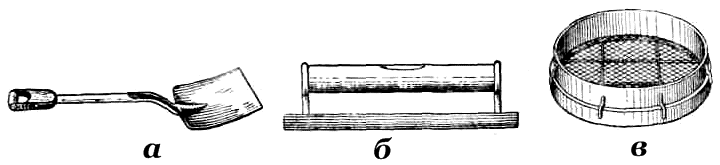

- Лопата формовочная (Рис. 2, а): Специализированная лопата для засыпки свежей формовочной смеси в опоки и для земляных работ при формовке в почве (в кессоне).

- Ватерпас (уровень) (Рис. 2, б): Необходим для точной горизонтальной выверки опок, модельной оснастки и реек при почвенной формовке, что гарантирует геометрическую точность отливки.

- Сита круглые (Рис. 2, в): Применяются для просеивания формовочной смеси. Это ключевая операция при нанесении облицовочного слоя на модель. Облицовочная смесь, состоящая из мелкозернистых материалов и связующих, должна быть идеально чистой и однородной для получения гладкой поверхности отливки. Сита имеют различный размер ячеек (согласно ГОСТ 2138-91 «Пески формовочные. Общие технические условия») и стандартный диаметр 400–500 мм для удобства работы.

Рис. 2. Формовочный и отделочный инструмент: а – лопата; б – ватерпас; в – сито

3. Инструменты для отделки и финишной обработки формы

После уплотнения смеси и извлечения модели начинается не менее ответственный этап — отделка рабочей полости формы. От качества этой работы зависит чистота поверхности отливки и отсутствие дефектов.

3.1. Пульверизаторы и пылесосы

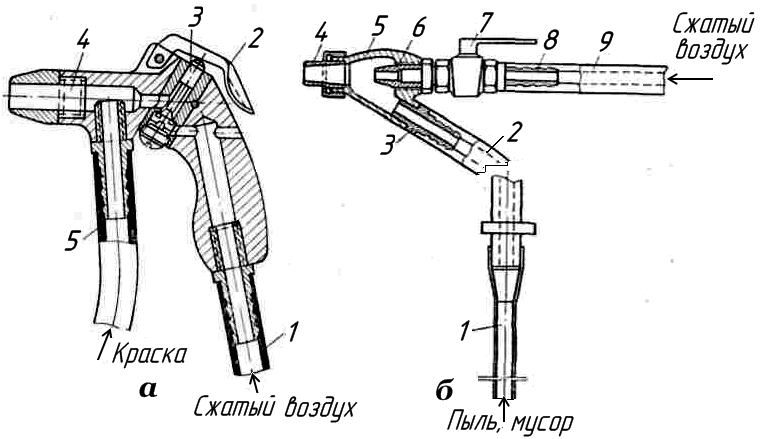

Пульверизатор (Рис. 3, а) — многофункциональное устройство. Он используется для поверхностного увлажнения формы водой перед отделкой (чтобы смесь не осыпалась), а также для нанесения специализированных противопригарных покрытий. Эти покрытия (краски, пасты) создают на поверхности формы защитный слой, который предотвращает пригар смеси к металлу и улучшает отделяемость отливки. Принцип его работы основан на эффекте Вентури: при нажатии на рычаг 2 открывается клапан 3, и сжатый воздух из магистрали 1, проходя через полость 4, создает разрежение в шланге 5. За счет этого разрежения краска или вода из бачка засасывается в полость 4, где подхватывается мощной струей воздуха и распыляется в виде мелкодисперсного тумана.

Для очистки формы от пыли, мелких крошек смеси и другого мусора, оставшегося после отделки, применяется пульверизатор-пылесос (Рис. 3, б). Его работа также основана на аэродинамическом принципе. Сжатый воздух из магистрали (подключается через ниппель 8 и шланг 9) проходит через вентиль 7 и трубку 6 в корпус 5. Вырываясь с высокой скоростью через коническое сопло 4, струя воздуха создает зону пониженного давления у всасывающей трубки 1. Благодаря этому пыль и мусор из полости формы эффективно засасываются внутрь. Для предотвращения повреждения деликатной поверхности формы на стальную трубку 1 часто надевают защитный резиновый наконечник.

Рис. 3. Пульверизаторы: а – для нанесения краски; б – пылесос

3.2. Основной отделочный и вспомогательный инструмент

Набор ручного инструмента формовщика разнообразен, и каждый элемент имеет свое строгое назначение. Типы и основные размеры этого инструмента стандартизированы и описаны в ГОСТ 11801-74 «Инструмент литейный формовочный и отделочный. Технические условия».

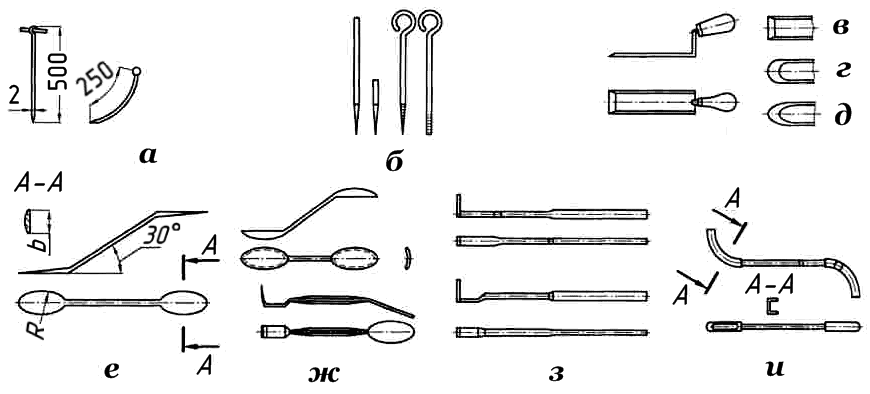

- Иглы (вентиры) (Рис. 4, а): Прямые и изогнутые стальные стержни диаметром от 1,5 до 10 мм. Их основная функция — создание вентиляционных каналов в толще формовочной смеси. Эти каналы критически важны для отвода газов, образующихся при контакте раскаленного металла с материалом формы, что предотвращает образование газовых дефектов в отливке.

- Крючки («подъемы») (Рис. 4, б): Используются для аккуратного извлечения небольших и средних моделей из формы после ее уплотнения.

- Прочий инвентарь: В арсенал также входят кисти и помазки для смачивания кромок, щетки для очистки моделей, мешочек с разделительным составом (припыл), молоток для легкого обстукивания модели перед извлечением и ведро с водой.

Для финальной доводки поверхностей, исправления повреждений и прорезания элементов литниковой системы применяется специализированный отделочный инструмент (Рис. 4, в–и):

- Гладилки (Рис. 4, в, г, д): Плоские инструменты с лезвиями различной формы (прямоугольные, закругленные, заостренные). Служат для выглаживания плоскостей, формирования углов и прорезания каналов.

- Ланцеты («карасики») (Рис. 4, е): Изящные инструменты для тонкой подрезки и заглаживания поверхностей в местах, недоступных для работы более крупными гладилками.

- Ложечки (Рис. 4, ж): Имеют овальную или яйцевидную рабочую часть и незаменимы при отделке криволинейных поверхностей, скруглений (галтелей) и различных углублений.

- Формовочные крючки (Рис. 4, з): Различные по форме крючки (прямые, с пяткой) используются для подрезки формы и удаления излишков смеси из глубоких и узких полостей.

- Полозки (Рис. 4, и): Плоские или выпуклые инструменты, применяемые для отделки ровного дна формы или протяженных впадин.

Рис. 4. Формовочный и отделочный инструмент: а – иглы; б – крючки («подъемы»); в, г, д – гладилки; е – ланцеты («карасики»); ж – ложечки; з – формовочные крючки; и – полозки

4. Сравнительный анализ: ручная и машинная формовка

Чтобы лучше понять место ручной формовки в современном производстве, полезно сравнить ее с автоматизированной (машинной) формовкой.

| Характеристика | Ручная формовка | Машинная формовка |

|---|---|---|

| Производительность | Низкая, зависит от квалификации работника. | Высокая, идеально подходит для серийного и массового производства. |

| Стоимость оснастки | Минимальная. Требуется только модель и ручной инструмент. | Высокая. Необходимы дорогостоящие пресс-формы, модельные плиты. |

| Гибкость производства | Максимальная. Идеально для единичных, опытных и ремонтных изделий. Легко вносить изменения. | Низкая. Переналадка оборудования трудоемка и дорогостояща. |

| Требования к квалификации | Высокие. Требуется опытный формовщик с глубоким пониманием процесса. | Низкие. Основные операции выполняет оператор станка. |

| Качество и стабильность | Качество может колебаться и зависит от «человеческого фактора». | Стабильно высокое качество и повторяемость отливок. |

| Размер отливок | Практически не ограничен, особенно при формовке в почве. | Ограничен размерами формовочной машины и опок. |

5. Технологический процесс ручной формовки: пошаговое руководство

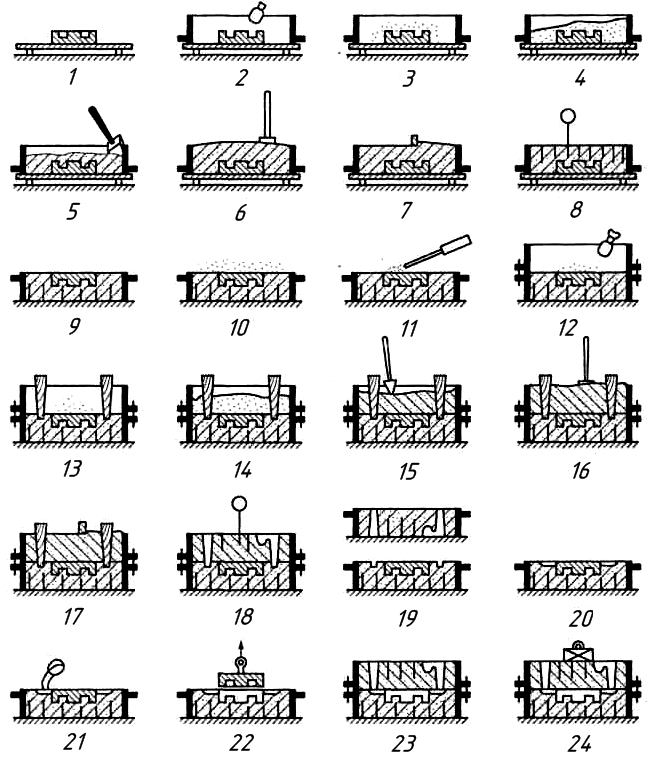

Рассмотрим последовательность из двадцати четырех ключевых операций при ручной формовке по неразъемной модели в парных опоках. Для наглядности процесс разбит на логические этапы.

Рис. 5. Последовательность операций при ручной формовке в парных опоках по неразъемной модели

Этап 1: Подготовка нижней полуформы (поз. 1-9)

1 – На ровную подмодельную плиту (щиток) устанавливается модель плоской поверхностью вниз.

2 – На модель устанавливается нижняя опока. Поверхность модели и плиты припыливается разделительным составом (тальком, графитом) для предотвращения прилипания смеси.

3 – Через сито аккуратно наносится слой облицовочной смеси толщиной 10-15 мм, которая обеспечит высокое качество поверхности будущей отливки.

4-6 – Опока заполняется основной, наполнительной смесью, которая последовательно уплотняется сначала клиновидной, а затем плоской трамбовкой.

7 – Излишки смеси срезаются металлической линейкой вровень с краями опоки.

8 – Специальной иглой выполняются вентиляционные каналы для отвода газов.

9 – Готовая нижняя полуформа аккуратно переворачивается, и поверхность разъема заглаживается гладилкой.

Этап 2: Изготовление верхней полуформы (поз. 10-18)

10-11 – Плоскость разъема посыпается сухим кварцевым песком, который служит разделительным слоем, а его излишки сдуваются.

12 – По центрирующим штырям устанавливается верхняя опока, и поверхность модели снова припыливается.

13 – Устанавливаются модели элементов литниковой системы: стояка (для подвода металла) и выпора (для выхода воздуха и контроля заполнения формы).

14-17 – Повторяются операции по засыпке и уплотнению смеси, аналогично изготовлению нижней полуформы.

18 – Формируются вентиляционные каналы, вручную оформляется литниковая чаша, после чего модели стояка и выпора аккуратно извлекаются.

Этап 3: Финальные операции и сборка формы (поз. 19-24)

19 – Верхняя опока снимается и переворачивается для дальнейшей доработки.

20 – В верхней полуформе прорезаются каналы литниковой системы: шлакоуловитель (для задержки примесей) и питатели (для подвода металла непосредственно в полость).

21 – Смесь вокруг контура модели в нижней полуформе слегка смачивается водой для предотвращения обрушения кромок.

22 – В модель ввинчивается или вставляется крючок, модель легкими ударами молотка «расталкивается» для отрыва от стенок и аккуратно извлекается из формы.

23-24 – После осмотра и исправления дефектов верхняя опока устанавливается на место. Собранная форма скрепляется и прижимается грузом для противодействия давлению жидкого металла при заливке.

6. Основные методы ручной формовки

Описанная выше технология является базовой, но на практике в литейных цехах применяется множество ее разновидностей, адаптированных под конкретные задачи:

- Формовка в почве (кессоне): Для очень крупных, уникальных отливок.

- Формовка в мягкой или твердой постели: Упрощенные методы для простых деталей.

- Формовка с подрезкой или с отъемными частями: Для изделий со сложной геометрией.

- Формовка по шаблону или скелетной модели: Экономичные методы для крупных симметричных изделий, позволяющие обойтись без изготовления полнотелой модели.

- Формовка в стержнях: Когда вся форма или ее значительная часть собирается из отдельных стержневых элементов.

Заключение

Ручная формовка — это фундаментальная технология, которая, несмотря на развитие автоматизации, сохраняет свою ценность в современном литейном производстве. Она требует от специалиста не только физической силы, но и глубоких знаний, аккуратности и пространственного воображения. Правильно подобранный и использованный инструмент становится продолжением рук мастера, позволяя создавать сложные и качественные металлические изделия. Понимание назначения каждого инструмента и владение технологическими приемами — залог успеха в этом вечно актуальном ремесле.