Содержание страницы

- 1. Особенности сварки тонкостенных стальных деталей

- 2. Сварка в условиях низких температур

- 3. Правила приварки усиливающих накладок при изготовлении и ремонте металлоконструкций

- 4. Особенности сварки труб из коррозионностойких хромоникелевых сталей аустенитного класса

- 5. Подготовка поверхности металла к сварке

- 6. Ручная дуговая сварка оцинкованного металла

- 7. Сварка с глубоким проплавлением

- 8. Ремонтная сварка при невозможности индификации стали

- 9. Повышение производительности ручной дуговой сварки покрытыми металлическими электродами

- 10. Сварка алюминия и его сплавов электродами ОЗА-1 и ОЗА-2

- 11. Сварка алюминия и его сплавов электродами УАНА

- 12. Сварка стали переменным током электродами постоянного тока

- 13. Наплавка резцов и фрез

1. Особенности сварки тонкостенных стальных деталей

Основная трудность, возникающая при дуговой сварке стальных листов и деталей толщиной 3—6 мм, не позволяющих разделку кромок — правильное формирование обратной стороны шва. При недостаточном подводе тепла дуги к месту сварки получается непровар сечения, а чрезмерный подвод тепла вызывает полное проплавление и расплавленный металл вытекает из объема шва, образуя с обратной стороны прожоги или натеки. Получить полное проплавление толщины тонкой стенки без натеков или прожогов очень трудно. В процессе сварки обратная сторона шва не видна, и сварщик, как правило, работает на режиме, вызывающим непровар. Оставшаяся в результате непровара трещина становится центром концентрации напряжений, и сварной шов быстро разрушается, особенно при переменных или ударных нагрузках.

Лучший способ устранения непровара — подварка шва с обратной стороны. Но часто подварку трудно выполнить, так как обратная сторона шва бывает малодоступна (потолочное положение) или совсем недоступна (сварка труб встык и т. п.), кроме того, подварка значительно увеличивает трудоемкость работ (на 30—40%). Поэтому сварка таких деталей выполняется на постоянном токе 140—160 А прямой полярности электродами диаметром 3—4 мм и поручается сварщику высокой квалификации.

Чтобы избежать непроваров, прожогов или натеков, рекомендуется применять подкладки, плотно прикладываемые к обратной стороне шва. Съемные подкладки изготавливают из красной меди. Так как медь высокотеплопроводный металл, то при соприкосновении с расплавленным металлом сварного шва подкладка не оплавляется и после окончания сварки легко удаляется. Там, где возможно, применяют несъемные подкладки из стальной полосы толщиной 3—4 мм и шириной 30—50 мм. Они остаются приваренными к обратной стороне шва. Применение подкладок значительно повышает производительность сварки, так как сварщик может не опасаясь прожогов, работать на режиме с повышенным током.

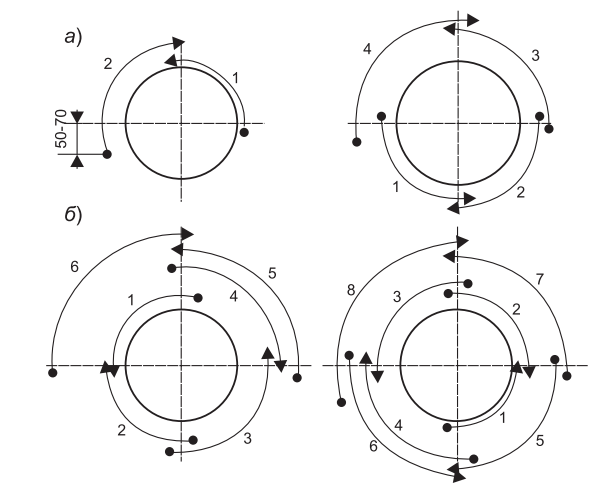

Особую трудность для электродуговой сварки представляют стали толщиной менее 3 мм. Листы такой толщины сваривают без зазора в стыке или чаще всего с отбортовкой кромок. Кромки листа отгибают на угол 90° (рис. 1.26, а). Получить хороший шов с такой отбортовкой затруднительно, так как возможен неровный

Рис. 1.26. Сварка тонких листов с отгибкой кромок:

а — отгиб на 90°; б — отгиб на 180°

провар кромок, поэтому чаще кромки отгибают на 180° (рис. 1.26, б), что дает возможность эффективнее использовать электроды с качественными покрытиями и получать хороший ровный шов.

Отбортованные кромки листов толщиной до 3 мм проплавляют часто угольным или графитовым электродом без применения присадочного материала.

2. Сварка в условиях низких температур

При сварке в условиях низких температур наблюдается повышенная скорость охлаждения при кристаллизации металла сварочной ванны и основного металла в зоне термического влияния (ЗТВ). В результате из расплавленного металла затрудняется выход на поверхность газов и оксидов, что увеличивает содержание в металле шва водорода, кислорода, азота и неметаллических включений, что часто приводит к образованию пор и горячих трещин. Во время сварки при низких температурах возможность образования горячих трещин в швах дополнительно усиливается с возрастанием скорости упругопластической деформации в критическом интервале температур, в котором нагретый металл уже находится в хрупком состоянии. В тех случаях, когда в металлоконструкциях с толщиной элементов более 16 мм имеются тавровые, угловые или крестообразные сварные соединения, вероятность образования в ЗТВ холодных трещин и инициируемых ими слоистых трещин весьма высока. Причинами слоистого растрескивания могут быть дефекты сварного соединения и дефекты, связанные с качеством толстолистового проката. В зимних условиях ухудшаются сварочно-технологические свойства электродов, главным образом за счет попадания влаги, приводящей к дополнительной пористости наплавленного металла. Повышенный отвод теплоты во время сварки толстолистового проката в условиях низких температур ухудшает проплавление основного металла, что приводит к образованию непроваров.

Для предупреждения образования дефектов рекомендуется предпринять ряд организационных и технологических мер:

- предусмотреть защиту сварочного поста от воздействия атмосферных осадков;

- организовать прокалку сварочных электродов и их хранение в пеналах на рабочем месте;

- применять сварочные электроды с основным покрытием (например, УОНИ-13/45);

- выполнять сварку с предварительным подогревом до 150 °C;

- предусмотреть использование повышенной погонной энергии при сварке;

- использовать вместо жестких прихваток сборочно-сварочные приспособления, не создающие излишних напряжений в металлоконструкциях;

- зажигать дугу на основном металле и выводить на него кратеры;

- использовать многослойную сварку;

- выбирать такую последовательность наложения швов, которая обеспечивает дегазацию расплавленного металла и освобождение его от неметаллических включений;

- организовать работу так, чтобы не было перерывов, способствующих охлаждению шва до температуры 100—120 °C;

- обеспечивать замедленное охлаждение места сварки.

3. Правила приварки усиливающих накладок при изготовлении и ремонте металлоконструкций

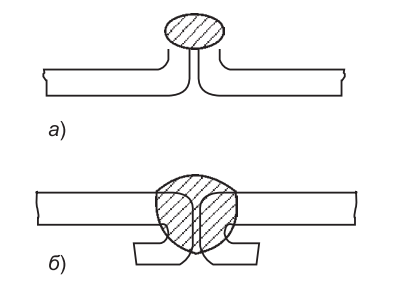

Накладки бывают односторонние и двусторонние. Их, как правило, применяют для усиления сварных соединений, выполненных встык, а также при заварке трещин. В зависимости от сечения соединяемых элементов накладки могут быть плоскими, угловыми или коробчатыми. Углы накладок должны быть скруглены радиусом не менее 30 мм. Накладки изготавливают из сталей Ст3сп5 (ГОСТ 380) или из Ст20 (ГОСТ 1050). Толщина односторонней накладки должна быть не менее 0,7, а двусторонней — не менее 0,5 от толщины свариваемого основного металла. Если на сварной шов должна быть поставлена накладка, то усиление валика следует снять с основным металлом.

Плоские накладки должны перекрывать заваренный стык или трещину не менее чем на 100 мм; при небольших габаритных размерах деталей перекрытие стыка может быть уменьшено до 50 мм. При постановке двусторонних плоских накладок их размер выбирают так, чтобы противоположные швы на разных сторонах детали были смещены не менее чем на 30 мм (см. рис. 1.27, сечение A—A). Необходимо обеспечивать плотное прилегание накладок к основному металлу. Для плоских накладок местные зазоры должны быть не более 1 мм, для угловых и коробчатых — не более 1,5 мм. Если накладка имеет размер по одной из осей более 300 мм, то для плотного прилегания она предварительно должна быть приварена пробочными швами (электрозаклепками) на расстоянии 150—200 мм друг от друга. Отверстия для пробочных швов следует сверлить только в накладке до постановки ее на место и заваривать в первую очередь. Лобовые и косые швы приварки накладок необходимо выполнять с отношением вертикального катета к горизонтальному 1:2, а переход от наплавленного металла к основному делать плавным.

Рис. 1.27. Схема приварки усиливающих накладок

В ответственных металлоконструкциях для снятия напряжений и повышения усталостной прочности сварных соединений после приварки усиливающих накладок рекомендуется производить поверхностный наклеп сварных швов и зоны термического влияния многобойковым упрочнителем.

4. Особенности сварки труб из коррозионностойких хромоникелевых сталей аустенитного класса

К аустенитному классу коррозионностойких сталей относят стали, имеющие после высокотемпературного нагрева преимущественно структуру аустенита (могут содержать до 10% феррита). Такие марки хромоникелевых сталей известны в мировой практике под наименованием стали 18—8 с содержанием примерно 18% хрома и 10% никеля. Это — наиболее широко используемые в промышленности стали марок 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т.

При подготовке и сварке труб из сталей аустенитного класса должны быть учтены специальные требования, которые сводятся к следующему. Резку труб и обработку кромок до проектного размера под сварку следует выполнять механическим способом. В случае использования термической резки с кромок должен быть снят слой металла до полного удаления всех неровностей, цветов побежалости и возможных горячих трещин.

Основными способами сварки, широко используемыми при монтаже трубопроводов, являются ручная дуговая сварка покрытыми электродами и дуговая сварка неплавящимся электродом в защитных газах. По условиям выполнения сварочных работ при монтаже трубопроводов из аустенитных сталей температура в зоне сварки не должна быть ниже –10 °C, т. е. при которой не требуется предварительный подогрев. При более низкой температуре сварочные работы разрешается выполнять только в специальных защитных устройствах.

При сварке покрытыми электродами зона, примыкающая к стыку шириной не менее 100 мм, должна быть покрыта водным раствором каолина или асбестовой тканью для защиты труб от брызг расплавленного металла.

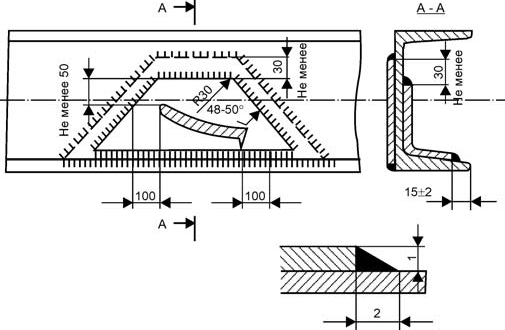

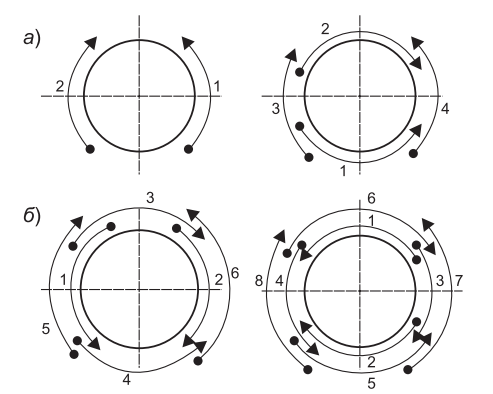

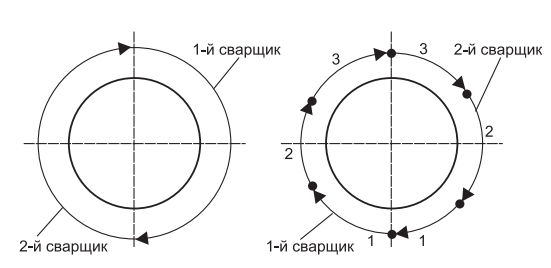

Технология ручной дуговой сварки таких сталей предусматривает использование электродов ЦЛ-11, ЦТ-15, ЗИО-8, ЭА-400/10У и др. Рекомендуемые режимы сварки в зависимости от положения шва в пространстве и диаметра электрода приведены в технических условиях, паспортах и на электродных этикетках. Толщина стенки трубы определяет число слоев, которое необходимо наложить для заполнения разделки. Опыт показывает, что при толщине стенки трубы 4—6 мм число заполняющих слоев составляет 2, при 7—11 мм — 3, при 12—14 мм — 4. С увеличением толщины стенки через каждые 2—2,5 мм число слоев увеличивается на один. Наиболее ответственный — корневой шов, он должен надежно проплавлять кромки свариваемых труб и образовывать на внутренней поверхности шва равномерный обратный валик. Как правило, наружная поверхность корня шва должна быть вогнутой. Облицовочный шов должен иметь плавное очертание и сопряжение с поверхностью трубы без подрезов. Ширина шва должна быть такой, чтобы перекрывать ширину разделки на 2—3 мм в каждую сторону. Сварку следует выполнять на возможно короткой дуге. Перед гашением дуги сварщик должен заполнить кратер путем постепенного отвода электрода и вывода дуги на 15—20 мм на только что наложенный шов. Последующее зажигание дуги производят на металле трубы на расстоянии 12—15 мм от кратера. Во всех случаях многослойной сварки разбивку на участки выполняют с таким расчетом, чтобы стыки участков в соседних слоях не совпадали, а точки были смещены одна относительно другой, но не менее чем на 15 мм, важно чтобы последующий участок перекрывал предыдущий на 15—20 мм. Стыки труб диаметром менее 219 мм, независимо от толщины стенки, должен сваривать один сварщик. С целью равномерного распределения сварочных напряжений и поддержания необходимого температурного режима по всему периметру стыка трубы диаметром более 219 мм должны свариваться одновременно двумя сварщиками. Порядок наложения слоев при сварке труб в наиболее часто встречающихся монтажных условиях приведены на рис. 1.35—1.40.

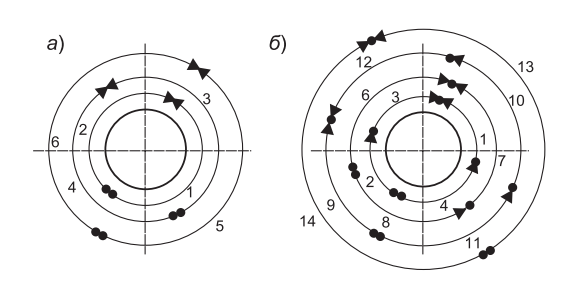

Рис. 1.35. Сварка с поворотом трубы на 180°:

а — первого слоя; б — второго слоя; 1—8 — последовательность наложения участков слоя

Рис. 1.36. Сварка с поворотом трубы на 90°:

а — первого слоя; б — второго слоя; 1—8 — последовательность наложения участков слоя

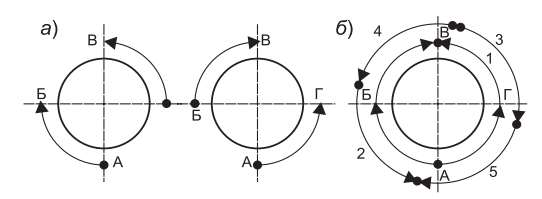

Рис. 1.37. Порядок наложения слоев при сварке вертикального непoворотного стыка труб одним сварщиком: а — для труб диаметром до 219 мм; б — для труб диаметром более 219 мм; 1—4 — последовательность наложения слоев

Рис. 1.38. Порядок наложения первого (а) и последующих (б) слоев шва при сварке вертикального неповоротного стыка труб диаметром более 219 мм двумя сварщиками

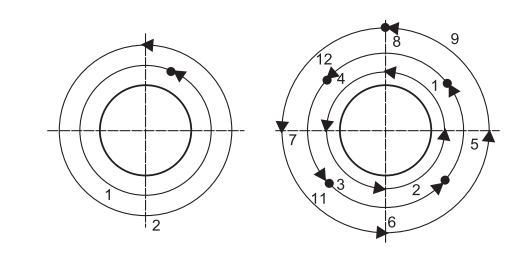

Рис. 1.39. Порядок наложения слоев при сварке горизонтальных стыков труб одним сварщиком

Рис. 1.40. Порядок наложения слоя шва горизонтального стыка при сварке двумя сварщиками

5. Подготовка поверхности металла к сварке

Очистку проката сталей, не склонных к закалке и используемых при изготовлении неответственных сварных металлоконструкций, можно осуществить быстрым нагревом поверхностного слоя металла ацетиленокислородным пламенем, при котором окалина отслаивается, ржавчина обезвоживается, а краска сгорает без значительного нагрева основного металла. Остатки оксидов и сгоревшей краски легко удаляются металлической щеткой. Отслаивание окалины и других загрязнений основано на разности их коэффициентов линейного расширения и основного металла.

Нагревают очищаемую поверхность металла пламенем специальных многопламенных горелок типа ГАО. Для очистки применяют жесткое окислительное пламя со скоростью истечения смеси из сопел мундштука, близкой к скорости отрыва (для увеличения газодинамического напора пламени на металл).

Угол наклона горелки к горизонту составляет 40—60°. Скорость ее перемещения от 0,5 до 1,0 м/мин. Наибольшую скорость очистки допускают сухие рыхлые

слои ржавчины, наименьшую — краски и лаки, которые не отслаиваются, а обугливаются или сгорают. Хороших результатов достигают при перемещении горелки

«на себя», так как при этом предотвращается засорение сопл частицами окалины или ржавчины, отлетающими от очищаемой поверхности. Мундштук горелки располагают под углом 30° к направлению движения для перекрытия каждого предыдущего слоя последующим на 15—20 мм.

В зависимости от толщины краски или ржавчины и состояния поверхности металла очистку выполняют в два — три прохода. В перерывах между проходами удаляют продукты очистки и полностью охлаждают поверхность металла. Зачистку производят металлическими щетками сразу после охлаждения.

Производительность очистки поверхности составляет 20 м2/ч при удельном расходе ацетилена от 0,1 до 0,4 м3 на 1 м2 очищаемой площади. Для очистки поверхности проката конструкционных сталей, применяемых для сварки ответственных конструкций, следует использовать пескоструйную обработку.

6. Ручная дуговая сварка оцинкованного металла

Один из эффективных способов защиты стали от коррозии — цинкование, используется при изготовлении гидротехнических сооружений, строительных конструкций, труб. Для нанесения слоя цинка на металл используются: горячее цинкование, гальванический метод и напыление. Толщина слоя цинка может составлять от 3 до 150 мкм. При поставке оцинкованного металла в сертификате указывается толщина слоя цинка.

В процессе сварки цинк интенсивно испаряется, поскольку его температура кипения составляет 906 °C. При дуговых способах сварки оцинкованной стали особое внимание должно быть уделено технике безопасности, так как выделяющиеся пары цинка, интенсивно загрязняющие воздух в рабочей зоне, могут привести к удушью, вызвать «цинковую лихорадку». Поэтому рабочее место сварщика должно быть оборудовано местной вентиляцией, а помещение, где выполняются сварочные работы — устройствами эффективной общеобменной вентиляции.

Интенсивно испаряясь при сварке, цинк попадает в сварочную ванну и способствует образованию пор и кристаллизационных трещин в шве. Наиболее эффективным технологическим приемом, предупреждающим образование дефектов в швах, является удаление слоя цинка с участков металла под сварку механическим (щетками, абразивным кругом) или термическим (газовой горелкой) способами. Возможно удаление слоя цинка и химическим способом — за счет обработки металла кислотой с последующей ее нейтрализацией щелочью, промывкой водой и сушкой. В ряде случаев при сварке изделий из оцинкованной стали удаление цинка не представляется возможным и приходится применять технологические приемы, обеспечивающие получение качественных швов. При ручной дуговой сварке оцинкованной стали важное значение имеет правильный выбор электрода. Для сварки низкоуглеродистых сталей рекомендуется использовать электроды с рутиловым покрытием (например, АНО-4, МР-3, ОЗС-4), а для сварки низколегированных сталей — электроды с покрытием основного вида (например, УОНИ-13/45, УОНИ-13/55, ДСК-50). Чтобы предотвратить появление пор при сварке стыковых и угловых швов, необходимо увеличить ток сварки на 10—15 А и зазор между свариваемыми кромками в 1,5—2 раза, снизить скорость сварки на 10—20%. Следует отметить, что указанные мероприятия позволяют предупредить образование пор в шве при толщине слоя цинка не более 15 мкм. При толщине слоя цинка от 15 до 40 мкм следует применять специальную технику сварки, когда электродом совершают возвратно-поступательное движение, обеспечивающее предварительное выгорание цинка. При сварке стали с толщиной слоя цинка более 40 мкм получение бездефектного шва возможно только после полного удаления цинка. Цинк не влияет на механические свойства бездефектных швов лишь при положительной температуре эксплуатации конструкции.

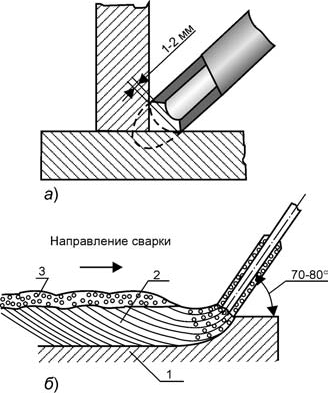

7. Сварка с глубоким проплавлением

Сварка с глубоким проплавлением — один из способов, повышающих производительность труда и снижающих расход электродов. Формирование и прочность сварного шва обеспечиваются за счет глубокого проплавления основного металла. Для сварки с глубоким проплавлением углеродистых и низколегированных конструкционных сталей общего назначения используют электроды типа ОЗС-3 с повышенной толщиной покрытия. После возбуждения дуги расплавление обмазки должно несколько отставать от расплавления электрода, образуя чехольчик, внутри которого горит дуга. При сварке с глубоким проплавлением электрод опирается на край этого чехольчика (рис. 1.42, а), благодаря чему предотвращается короткое замыкание. Сварка ведется короткой дугой. Чехольчик, образованный покрытием электрода, позволяет сконцентрировать поток дуги и повысить ее проплавляющее действие. С возрастанием тока глубина проплавления увеличивается. Электрод должен быть наклонен под углом 70—80° к линии шва (рис. 1.42, б). Расплавленный металл вытесняется газами в сторону противоположную направлению сварки, образуя ровный валик шва.

Этот способ находит применение при сварке каркасных и строительных конструкций, тонкостенных резервуаров и других изделий из стали толщиной 4—12 мм. Стыковые, угловые и тавровые соединения сваривают этим способом без разделки кромок. Силу тока задают равной 40—45 А на 1 мм толщины свариваемого металла.

Рис. 1.42. Сварка с глубоким проплавлением: а — поперечный разрез; б — продольный разрез; 1 — изделие; 2 — металл шва; 3 — шлак

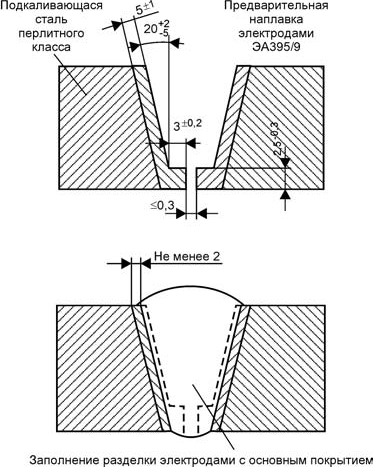

8. Ремонтная сварка при невозможности индификации стали

При ремонтной сварке корпусных деталей часто не представляется возможным определить марку свариваемого металла. В большинстве литых изделий содержание углерода от 0,1 до 0,45%.

Для решения задач ремонтной сварки в тех случаях, когда свариваемый материал идентифицирован ориентировочно и не представляется возможным осуществить предварительный подогрев или послесварочную термообработку, а равноценность металла шва основному металлу не является обязательным требованием, могут быть применены сварочные материалы с высоким содержанием легирующих элементов. Это, например, хорошо себя зарекомендовавшие на практике электроды с покрытием основного вида марки ЭА-395/9.

Сварку электродами ЭА-395/9 можно выполнять во всех пространственных положениях. Они обеспечивают получение металла шва с аустенитной структурой и с временным сопротивлением не менее 590 МПа. Такой металл отличается высокой пластичностью (относительное удлинение не менее 30%), вязкостью и высокой стойкостью против образования трещин. Металл шва не теряет этих свойств ни при низких температурах, ни при ударных нагрузках. Опыт применения электродов ЭА-395/9 при ремонте деталей, технологического оборудования и горнорудной техники из высокоуглеродистых сталей свидетельствует об успешной работе сварных соединений ответственных и тяжело нагруженных конструкций. К недостаткам электродов можно отнести лишь их высокую стоимость.

Если позволяют условия ремонта, возможно снижение потребления электродов марки ЭА-395/9 применением такого приема, как предварительная наплавка кромок (рис. 1.43). Тогда для заполнения разделки применяют менее дорогостоящие электроды с основным покрытием, например, марки УОНИ-13/55 и им подобные.

Рис. 1.43. Предварительная наплавка кромок

9. Повышение производительности ручной дуговой сварки покрытыми металлическими электродами

Для повышения производительности ручной дуговой сварки применяются электроды марок АНО-1 и АНО-18 с железным порошком в покрытии. Сварка такими электродами выполняется преимущественно в нижнем и наклонном (до 15°) положениях. Следует иметь в виду, что при увеличении толщины покрытия появляются трудности с обеспечением провара в узких разделках кромок. Такой способ целесообразен при заварке дефектов литья, заполнения разделок толстолистового металла и выполнения протяженных швов.

Повышение производительности труда достигается также при сварке пучком электродов, лежачим и наклонным электродами. При сварке пучком поочередное горение дуги между изделием и каждым из электродов позволяет применить большую плотность тока, увеличить глубину проплавления и скорость сварки. Сварка лежачим электродом целесообразна для изготовления однотипных изделий. При этом используются специальные электроды, длина которых вдвое больше стандартных. Сварка наклонным электродом позволяет одному сварщику выполнять работу одновременно на 3—4 постах.

10. Сварка алюминия и его сплавов электродами ОЗА-1 и ОЗА-2

Температура плавления алюминия 660 °C. Он легко окисляется на воздухе, и поверхность деталей из алюминия и его сплавов всегда покрыта плотной пленкой окиси алюминия Al2O3, температура плавления которой 2050 °C (температура кипения чистого алюминия 1800 °C). Тугоплавкая и механически прочная пленка окиси алюминия создает основные трудности при его сварке. Кроме того, при нагревании алюминий и его сплавы не изменяют цвета, а в расплавленном состоянии имеют большую жидкотекучесть, что также затрудняет сварку.

В покрытие электродов ОЗА-1 и ОЗА-2 входят хлористые и фтористые соли лития, калия, энергично растворяющие и переводящие в шлак окись алюминия. Сварку ведут постоянным током обратной полярности, при которой в результате катодного распыления улучшаются условия разрушения окисной пленки. После сварки, во избежание разъедания металла, шлак со шва удаляют, промывая горячей или подкисленной водой, и тщательно протирают стальными щетками. Перед сваркой поверхность детали обезжиривают бензином или ацетоном и подвергают очистке механическим или ручным способом стальной щеткой.

Для сварки чистого алюминия используют электроды ОЗА-1 со стержнем из алюминиевой проволоки марки АД-1 и АВ-2Т. Алюминиево-кремниевые сплавы (типа силумин) сваривают электродами ОЗА-2 со стержнями из проволоки марки Св-АК3, Св-АК10.

Чтобы избежать коробления, образования трещин и улучшить качество сварки, детали из алюминия и его сплавов перед сваркой нагревают до температуры 200—350 °C (в зависимости от их размеров). Крупные детали подогревают до более высокой температуры. Температуру подогрева определяют термопарами или специальными термокарандашами. Концы трещин в деталях засверливают, а кромки разделывают под углом 60—90°. Расплавленный металл удерживают от растекания стальными или глиняными подкладками. Для получения мелкозернистой структуры металла шва деталь после сварки замедленно охлаждают, а шов слегка проковывают. Внутренние напряжения снимают нагревом до температуры 300—350 °C с последующим медленным охлаждением.

11. Сварка алюминия и его сплавов электродами УАНА

Ручную сварку покрытыми электродами применяют в основном при изготовлении и ремонте малонагруженных конструкций и деталей с толщиной элементов не менее 3 мм из технического алюминия, деформированных и литейных алюминиевых сплавов.

На протяжении многих лет в промышленных масштабах используют покрытые электроды марок ОЗА-1 и ОЗА-2 производства АО «Спецэлектрод» (Москва). Электроды ОЗА-1 со стержнем из проволоки Св-А1 предназначены для сварки технического алюминия, электроды ОЗА-2 со стержнем из сплава Св-АК5 — для сварки и наплавки, а также заварки брака литья на литых сплавах, например Ал2, Ал4. Однако из-за низкой прочности и высокой гигроскопичности покрытия, сильного разбрызгивания металла при сварке, плохой отделяемости шлаковой корки, невысокого качества швов и необходимости высокотемпературного подогрева свариваемого металла они не удовлетворяют современным требованиям.

В Институте электросварки (ИЭС) им. Е. О. Патона разработаны новые электроды серии УАНА и освоено их производство. Они предназначены для дуговой сварки и наплавки конструкций и деталей из деформируемых и литейных алюминиевых сплавов. Основные характеристики электродов серии УАНА представлены в табл. 1.3.

Таблица 1.3. Основные характеристики покрытых электродов для сварки алюминия

| Марка электрода | Марка проволоки | Диаметр проволоки, мм | Свариваемые сплавы | Рекомендуемая температура предварительного подогрева сплавов, °C |

| УАНА-1 | Св-А5 | 3,15; 4,0; 5,0; 6,3 | АДОО; АДО; АД1; АД | 200—350 |

| УАНА-2 | Св-АК5 | 3,15; 4,0; 5,0; 6,3 | АД31, АД33, АД35, АЛ9, АЛ11,

АЛ34 и др. |

150—300 |

| УАНА-3 | Св-АК10 | 3,15; 4,0; 5,0; 6,3 | АЛ-2, АЛ4, АЛЗО и др. | 150—300 |

| УАНА-4 | Св-АМц | 4,0; 5,0; 6,3 | ММ, АМц, АМцС | 150—300 |

| УАНА-5 | Св-АМг5 | 3,15; 4,0; 5,0; | АМг2, АМг3, АМг4, АМг5 | 100—200 |

| УАНА-6 | Св-АМг6 | 3,15; 4,0; 5,0; | АМг3, АМг4, АМг5, АМг6 | 100—200 |

Коэффициент наплавки 6—6,8 г/(А·ч). Расход электродов на 1 кг наплавленного металла 2,0—2,2 кг. Перед употреблением электроды необходимо прокалить при температуре 150—200 °C в течение 1—1,5 ч. Прокаленные электроды должны храниться в герметичной упаковке. Время между прокалкой и сваркой не должно превышать 24 ч.

Кромки свариваемого металла рекомендуется подогреть газовым пламенем или в печи. Температуру предварительного подогрева выбирают в зависимости от марки и толщины свариваемых деталей (табл. 1.4). Следует учитывать, что для алюминиевых сплавов режимы сварки и температура предварительного подогрева приведены ориентировочно, так как вследствие большой теплопроводности на выбор параметров сварки, кроме толщины металла и химического состава, значительно влияют конфигурация и размеры изделий. Сварку выполняют на постоянном токе обратной полярности. В качестве источника питания следует использовать сварочный выпрямитель типа ВД-306 с круто падающей вольт-амперной характеристикой и плавной регулировкой напряжения на дуге. При двухсторонней сварке металла толщиной до 10 мм разделку свариваемых кромок обычно не производят. Наиболее приемлемым типом сварного соединения является стыковое.

Сварку внахлест и тавровых соединений обычно избегают, так как в этих случаях возможно затекание шлака в зазоры, из которых его трудно удалить при промывке после сварки. Наличие шлака в зазоре может вызвать коррозию. Шлак, как правило, удаляют при помощи щеток и горячей воды.

Таблица 1.4. Режимы сварки электродами серии УАНА

| Параметр | Диаметр электрода, мм | |||

| 3,15 | 4,0 | 5,0 | 6,3 | |

| Рекомендуемые значения тока, А, при положении шва: | ||||

| нижнем | 80—110 | 100—130 | 130—160 | 160—180 |

| вертикальном | 80—110 | 90—130 | 120—150 | 150—170 |

| Толщина свариваемого металла, мм | 3—5 | 4—10 | 8—14 | 12—16 |

| Рекомендуемая температура предварительного подогрева металла, °C | 100—200 | 150—250 | 200—350 | 200—350 |

Примечание. Рекомендуемые значения даны для сварки стыковых соединений листовых конструкций.

Электроды УAHA обеспечивают высокую стабильность горения дуги, хорошее формирование шва, в том числе и в вертикальном положении, легкую отделяемость шлаковой корки и высокие механические свойства металла шва.

12. Сварка стали переменным током электродами постоянного тока

Сварку на переменном токе металлоконструкций из низколегированной стали электродами предназначенными для сварки на постоянном токе (например, УОНИ-13/35) можно осуществлять установив на трансформатор автономный стабилизатор дуги СД-3 (изготовитель: опытный завод «Монтажавтоматика», Ростов-на-Дону), или блок стабилизации горения дуги УСГД (изготовитель: ПП

«Плазма», Ростов-на-Дону). Блок стабилизации УСГД можно приобрести в ГВП

«Экотехнология».

13. Наплавка резцов и фрез

Для наплавки режущего инструмента безвольфрамовой быстрорежущей сталью типа 100Х4М6Ф2Т предназначены электроды КПИ РИ-1.

Материалом для заготовок металлорежущего инструмента может служить углеродистая конструкционная сталь марок 40 или 50, для многолезвийных инструментов — сталь 40Х. Наплавку резцов, фрез и другого режущего инструмента производят «ванным способом» в специальных медных формах, которые обеспечивают получение требуемого профиля и размера в режущей части. Сущность способа заключается в том, что весь объем наплавляемого металла поддерживается в жидком состоянии до окончательного заполнения медной формы. Перед наплавкой электроды должны быть прокалены при температуре 350—380 °C в течение 1 ч.

Наплавку электродом диаметром 4 мм осуществляют на постоянном токе обратной полярности 140—180 А. После завершения наплавки заготовку помещают в горячий песок (примерно 150 °C) для замедления остывания. Быстрое охлаждение недопустимо из-за возможности возникновения напряжений и трещин.

Твердость наплавленного металла в исходном состоянии равна 58—62 HRCЭ, после смягчающего отжига для облегчения механической обработки — 30 HRCЭ, после восстановительной закалки с отпуском 62—65 HRCЭ.

Режим отжига:

- загрузка в печь, прогретую до 400—450 °C;

- нагрев до 880—900 °C со скоростью 100 °C/ч, выдержка 4 ч;

- охлаждение с печью до 550 °C со скоростью 30 °C/ч, далее — до комнатной температуры.

Режим термической обработки:

- нагрев до 1270—1290 °C в соляной ванне с выдержкой из расчета 10—12 с/мм наплавленного слоя;

- охлаждение в масляной ванне до температуры 150—200 °C;

- отпуск при температуре 550—560 °C в течение 3 ч.

Стойкость инструмента, наплавленного электродами КПИ РИ-1, примерно в 2—4 раза превышает стойкость инструмента из стали Р6М5 и находится на уровне стойкости стали Р18.