Процесс сварки, один из наиболее важных методов соединения металлов в различных отраслях промышленности, имеет свою специфическую технологию и характерные особенности. Однако, несмотря на все достижения в этой области, даже при применении самых современных сварочных методов и материалов могут возникать дефекты в соединениях. Эти дефекты могут существенно снизить прочность и долговечность сварных конструкций, что приводит к необходимости разработки эффективных методов их диагностики и устранения.

Дефекты в сварных соединениях могут быть классифицированы как внешние и внутренние. Понимание причин их возникновения, а также способов профилактики и устранения, является ключевым для повышения качества сварных изделий и обеспечения их долговечности и надежности.

Сварка как метод соединения материалов известна с давних времён. Уже в античные времена, в период Древнего Египта и Греции, люди использовали примитивные способы соединения металлов, например, заклёпки и соединения на «горячую». Однако реальное развитие сварочных технологий началось в XIX веке, когда были проведены первые исследования по электрической сварке.

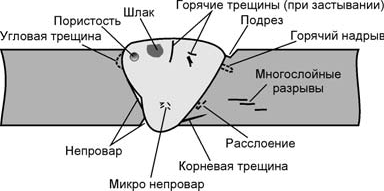

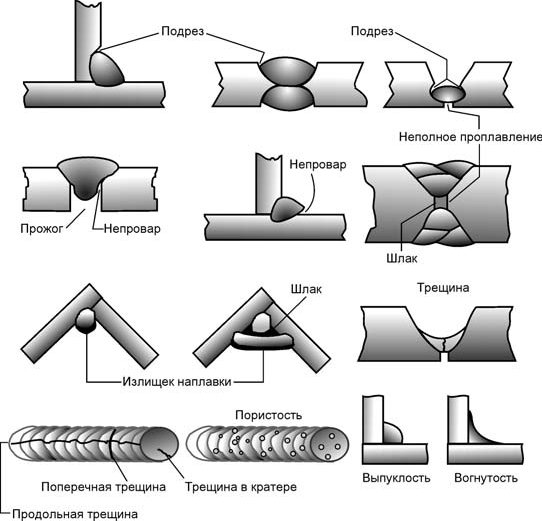

Дефекты сварных соединений делятся на два типа: внешние и внутренние. Внешние дефекты могут включать такие явления, как наплывы, подрезы, наружные непровары, а также несплавления, поверхностные поры и трещины, возникающие на поверхности соединений. Внутренние дефекты включают скрытые трещины и поры, а также различные виды внутренних непроваров и несплавлений, шлаковые включения и другие нарушения, которые могут оставаться незамеченными на поверхности, но существенно влиять на прочность соединения.

Наиболее характерными дефектами, возникающими в процессе сварки, являются те, что образуются в начале и в конце шва. В начале сварного шва часто возникают непровары кромок, а в конце — усадочные раковины и неметаллические включения. В связи с этим сварка начинается на вводной планке и заканчивается на выходной, которые после окончания работы удаляются с помощью газовой резки.

К возникновению таких дефектов, как подрезы, натеки, наплывы, прожоги, незаваренные кратеры, а также оплавление кромок в угловых швах, приводит ряд факторов. Наиболее часто они возникают из-за чрезмерной силы тока, недостаточного напряжения на дуге, использования слишком крупных электродов, неправильных манипуляций сварщиком с электродом, плохой подготовкой деталей к сварке или же из-за низкой квалификации сварщика. Проблемы могут также возникать из-за неправильной сборки элементов перед сваркой. Эти дефекты показаны на рисунках 1 и 2, иллюстрирующих типичные нарушения, образующиеся в процессе сварки.

Рис. 1. Дефекты, образующиеся при сварке

Рис. 2. Дефекты сварки

Непровар представляет собой местное отсутствие необходимого сплавления между свариваемыми элементами, что может происходить как между металлом шва и основным металлом, так и между слоями шва при многослойной сварке. Непровар, как дефект, снижает прочность соединения, уменьшая сечение шва и увеличивая концентрацию напряжений в проблемных участках. Участки, где выявлены непровары, размер которых превышает допустимые нормы, подлежат обязательному удалению и последующей заварке, чтобы избежать серьезных дефектов, которые могут привести к разрушению соединения.

Причины возникновения непровара могут быть разные. Например, непровар в корне шва чаще всего возникает из-за недостаточной силы сварочного тока или из-за слишком высокой скорости сварки. Непровар кромки, в свою очередь, может быть вызван смещением электрода относительно оси стыка, а также неустойчивым поведением дуги, что нарушает процесс сплавления металлов. Непровар между слоями часто возникает из-за плохой очистки предыдущих слоев, избытка наплавляемого металла или неудачного расположения расплавленного металла перед дугой.

Подрез — это дефект, при котором происходит уменьшение толщины основного металла непосредственно у границы сварного шва. Он приводит к значительному ослаблению металла в этом месте и концентрации напряжений, особенно если подрез расположен перпендикулярно рабочим напряжениям, действующим на конструкцию.

Наплыв металла на поверхность основного металла без его сплавления с ним называют наплывом. Такой дефект может возникать, если расплавленный металл из шва натекает на поверхность материала, не формируя полноценного соединения с основным металлом.

Прожог — это полость, которая образуется в шве в результате вытекания сварочной ванны, что нарушает структуру соединения. Этот дефект является одним из наиболее серьезных и недопустимых, так как может привести к нарушению герметичности и прочности соединения.

Кратер — это незаваренное углубление, образующееся в конце сварного шва после обрыва дуги. В этом месте часто образуются рыхлости, которые могут превращаться в трещины из-за усадки металла. Кратеры также являются дефектом, поскольку снижают прочность шва.

Ожогами называют небольшие участки металла на основном материале, которые подверглись расплавлению вне зоны сварного шва. Эти участки также могут снизить прочность всей конструкции, особенно если они находятся в местах, подверженных высокому механическому или температурному воздействию.

Таким образом, сварные соединения требуют тщательного контроля и соблюдения технологических параметров, чтобы минимизировать или полностью исключить появление дефектов.

Интересные факты:

- Первые сварочные машины: Первые электрические сварочные машины были весьма громоздкими и использовались в основном для работы с тяжелыми металлами. Сегодня сварочные аппараты стали значительно компактнее и могут работать с различными типами металлов.

- Процесс сварки и температура: Температура, возникающая при сварке, может достигать 6000-7000 градусов Цельсия, что в 3-4 раза выше температуры плавления стали.

- Феномен «сварочного» света: Сварочная дуга испускает интенсивный свет, который может вызвать сильные ожоги сетчатки глаз, если не использовать защитные средства. Именно поэтому сварщики обязаны носить специальную маску с затемненным стеклом.

- Технологии для улучшения качества сварки: Современные технологии, такие как ультразвуковая дефектоскопия и рентгенографическое исследование, позволяют выявлять дефекты, которые невозможно увидеть невооружённым глазом, и проверять качество сварных соединений на различных стадиях их эксплуатации.

Заключение

Дефекты в сварных соединениях представляют собой важную и актуальную проблему для различных отраслей промышленности, от машиностроения до строительства. Понимание причин возникновения этих дефектов, их типов и способов их устранения помогает существенно улучшить качество сварных соединений и увеличить долговечность конструкций. Совершенствование технологий сварки, использование более точных методов контроля качества, а также обучение и повышение квалификации сварщиков остаются ключевыми аспектами для предотвращения возникновения дефектов.

В современных условиях, когда требования к качеству материалов и сборочных процессов становятся всё более жесткими, важно помнить, что выявление дефектов на ранних стадиях может существенно сэкономить ресурсы и предотвратить дорогостоящие последствия.