Содержание страницы

- Физико-химические основы и ключевые сложности при сварке чугуна

- Основные технологии сварки: Горячий и Холодный методы

- Сварка чугуна стальными электродами: доступно, но рискованно

- Сварка чугуна специальными электродами: современные решения

- Проковка шва — обязательный этап для снятия напряжений

- Заключение: Выбор оптимальной технологии

Чугун, сплав железа и углерода, стал фундаментальным материалом еще во времена Промышленной революции. Его превосходная прочность на сжатие, износостойкость и способность гасить вибрации сделали его незаменимым для производства станин станков, блоков двигателей, корпусов редукторов и множества других ответственных деталей. Однако эта же прочность скрывает и главный недостаток — хрупкость. Именно это свойство превращает ремонт чугунных изделий, особенно с помощью сварки, в сложную технологическую задачу, требующую глубоких знаний и выверенных действий. Попытка сварить чугун без понимания его металлургической природы часто приводит к образованию трещин, отбелу и полному выходу детали из строя. В этом материале мы детально разберем все аспекты этого процесса, от физико-химических основ до современных практических методов ремонта.

Физико-химические основы и ключевые сложности при сварке чугуна

Для успешного выполнения сварочных работ с чугуном необходимо понимать его внутреннюю структуру. По своему химическому составу чугун представляет собой сплав железа (Fe) с высоким содержанием углерода (C), обычно в диапазоне от 2,14% до 4,5%. Кроме того, в его состав всегда входят легирующие элементы и примеси: кремний (Si), марганец (Mn), фосфор (P) и сера (S).

Ключевым фактором, определяющим механические свойства чугуна, является форма, в которой находится углерод. Это разделяет чугуны на два основных типа:

- Белый чугун: В этом типе почти весь углерод химически связан с железом, образуя чрезвычайно твердое и хрупкое соединение — карбид железа, или цементит (Fe3C). Такой чугун обладает светлым изломом, практически не поддается механической обработке режущим инструментом и из-за своей хрупкости имеет ограниченное применение в качестве конструкционного материала.

- Серый чугун: Наиболее распространенный вид, где большая часть углерода присутствует в структурно-свободном состоянии в виде графитовых включений. Эти включения нарушают сплошность металлической матрицы, придавая материалу характерный серый цвет на изломе. Серый чугун значительно мягче белого, легко обрабатывается и служит основным материалом для литья деталей.

Основная сложность сварки серого чугуна заключается в его склонности к структурным превращениям при термическом воздействии. При быстром нагреве до температур свыше 750 °C и последующем стремительном охлаждении происходит явление, известное как «отбеливание». Свободный графит растворяется в аустените и при резком охлаждении не успевает выделиться обратно, образуя вместо этого тот самый хрупкий цементит. Одновременно с этим металлическая основа закаливается с образованием мартенсита и троостита — высокопрочных, но хрупких структур. Учитывая, что относительное удлинение чугуна при разрыве практически равно нулю, возникающие при этом внутренние напряжения почти неминуемо приводят к образованию трещин в сварном шве и околошовной зоне.

Еще одна особенность — это низкая пластичность чугуна в расплавленном состоянии. Он обладает высокой жидкотекучестью, но переход из жидкой фазы в твердую происходит почти мгновенно, минуя пластическое состояние, характерное для сталей. Все эти факторы в совокупности делают сварку чугуна процессом, требующим особого подхода. Наилучшую свариваемость демонстрируют чугуны с перлитной структурой и мелкими графитовыми включениями (пластинчатыми или, в идеале, сфероидальными), в то время как крупнографитные ферритные чугуны поддаются сварке значительно хуже.

Основные технологии сварки: Горячий и Холодный методы

Многообразие структур и свойств чугуна привело к разработке двух кардинально различных подходов к его сварке. Выбор конкретного метода зависит от марки чугуна, толщины стенки детали, ее конфигурации и требований к прочности соединения. Даже в пределах одной корпусной детали структура металла в тонких и массивных сечениях может различаться.

Горячая сварка чугуна

Этот метод считается классическим и заключается в предварительном общем или местном подогреве детали перед сваркой с последующим максимально медленным охлаждением. Температура подогрева подбирается в зависимости от массы и конфигурации изделия, но, как правило, не превышает 600–650 °C. Более высокий нагрев может спровоцировать нежелательный рост графитовых зерен, что снизит прочность, а превышение порога в 750 °C запускает необратимые структурные изменения. Ключевое условие успеха — контроль скорости охлаждения. В диапазоне от начала кристаллизации наплавленного металла до 600 °C она не должна превышать 4 °C в секунду. Это обеспечивает благоприятные условия для процесса графитизации и предотвращает отбеливание. Для подогрева могут использоваться кузнечные горны, промышленные электропечи или индукционные установки, работающие на токах промышленной частоты. Мелкие детали достаточно подогреть до 150–200 °C.

Холодная сварка чугуна

Технология, получившая наибольшее распространение в ремонтной практике благодаря своей экономичности и оперативности. Она выполняется без предварительного подогрева детали и основывается на применении специализированных электродов и особых технологических приемов, направленных на минимизацию тепловложения и компенсацию сварочных напряжений.

Сварка чугуна стальными электродами: доступно, но рискованно

Применение стандартных электродов для сварки углеродистых сталей (например, УОНИ-13/55) является наиболее доступным способом ремонта чугунных деталей. Однако этот метод сопряжен с высокими рисками и часто обеспечивает лишь кратковременный, косметический эффект. Основные проблемы заключаются в следующем:

- Разница в усадке: Наплавленная сталь и основной чугун имеют разные коэффициенты термического расширения, что при остывании приводит к огромным напряжениям на границе сплавления.

- Науглероживание шва: В процессе сварки основной металл (чугун) плавится, и избыточный углерод переходит в сварочную ванну. В результате металл шва, особенно в первых слоях, превращается в высокоуглеродистую сталь (с содержанием углерода 1,1–1,8%), которая при быстром охлаждении закаливается, становясь чрезвычайно твердой и хрупкой.

- Формирование хрупких зон: На границе сплавления образуется тонкая (до 1 мм) прослойка отбеленного чугуна, за которой следует более широкая зона закаленного чугуна. Эти структуры являются концентраторами напряжений и основными очагами образования трещин.

- Необрабатываемость: Сварное соединение, выполненное стальными электродами, практически не поддается обработке режущим инструментом (сверлению, фрезерованию, нарезанию резьбы).

- Пористость: Чугун часто содержит повышенное количество газов, которые при сварке выделяются в сварочную ванну, приводя к образованию пор в металле шва.

Технологические приемы для повышения качества

Для частичной компенсации этих недостатков были разработаны специальные методики. Одной из них является метод отжигающих валиков. Суть его в том, что на первый короткий сварочный валик (длиной 40–50 мм) немедленно накладывается второй, «отжигающий». Тепло от второго валика обеспечивает дополнительный прогрев и замедляет скорость остывания первого, что способствует частичному распаду цементита (графитизации) и отпуску закаленных структур. Твердость шва снижается, а внутренние напряжения частично снимаются.

Для сварки ответственных и сильно нагруженных деталей (например, корпусов коробок передач или трансмиссий) применяется метод установки упрочняющих стальных шпилек. Подготовка соединения в этом случае соответствует требованиям ГОСТ 5264-80 («Ручная дуговая сварка. Соединения сварные»).

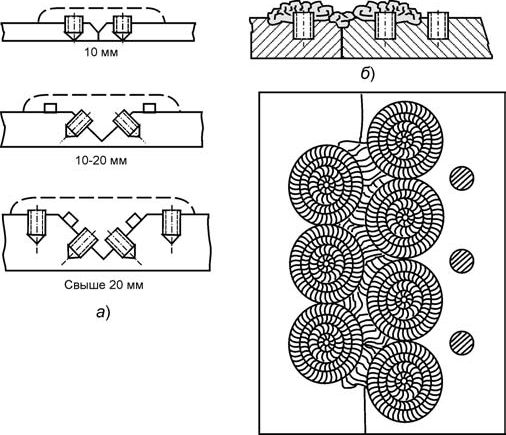

Рис. 1. Сварка чугуна с применением упрочняющих шпилек: а — схема расположения шпилек в шахматном порядке; б — последовательность обварки шпилек

Вдоль трещины формируют V-образную разделку кромок. Затем по обе стороны от разделки в шахматном порядке нарезают резьбу и вкручивают стальные шпильки. Рекомендуемые параметры:

- Диаметр шпилек: d = (0,15—0,2)S, где S — толщина стенки детали (но не менее диаметра электрода).

- Расстояние между шпильками: (4—6)d.

- Глубина вкручивания: 2d.

Процесс сварки начинается с поочередной обварки каждой шпильки кольцевыми швами, причем обварку ведут вразброс, чтобы избежать локального перегрева. После этого пространство между шпильками заполняется валиками до полного покрытия всей ремонтируемой поверхности. Такая технология создает прочный стальной каркас, механически связанный с чугунной основой, который воспринимает на себя основные усадочные напряжения. Первые слои рекомендуется выполнять специальными электродами (например, ЦЧ-4), а последующее заполнение — стандартными (УОНИ-13/55).

Сварка чугуна специальными электродами: современные решения

Несмотря на трудоемкость, методы с отжигающими валиками и шпильками дают приемлемый результат. Однако для получения по-настоящему качественных, пластичных и обрабатываемых соединений применяют электроды на основе цветных металлов.

Сварка чугуна электродами на основе никеля

Это премиальный метод, обеспечивающий максимально высокое качество соединения. Никель (Ni) и его сплавы обладают уникальным свойством: они неограниченно растворяются в железе, а их аустенитная структура способна удерживать большое количество углерода в твердом растворе, не образуя хрупких карбидов. В результате наплавленный металл получается пластичным, вязким и легко обрабатываемым. Зоны отбела и закалки в околошовной зоне минимальны или отсутствуют вовсе. Электроды марок ОЗЖН-1 (железо-никелевые, до 48% Ni) и особенно ОЗЧ-3, ОЗЧ-4 (чисто никелевые, >90% Ni) идеально подходят для ремонта самых ответственных деталей: головок блоков цилиндров, блоков двигателей, и устранения дефектов литья. Единственный недостаток этого метода — высокая стоимость электродов.

Сварка чугуна электродами на основе меди

Медные и медно-сплавные электроды представляют собой компромиссное решение, когда не требуется максимальная прочность шва, но важна герметичность и обрабатываемость. Медь (Cu), как и никель, не образует карбидов, но в отличие от него, практически не растворяется в железе. Это приводит к неоднородной структуре шва: в мягкой медной матрице располагаются твердые включения высокоуглеродистой железной фазы.

Медно-железные электроды (марки ОЗЧ-2, ОЗЧ-6) имеют медный стержень и покрытие, содержащее до 50% железного порошка. Они отлично подходят для заварки трещин в рубашках охлаждения блоков и ГБЦ. Сварку ведут короткой дугой на постоянном токе обратной полярности, короткими участками (40–60 мм) с обязательным охлаждением и проковкой каждого участка для уплотнения шва.

Медно-никелевые электроды (марка МНЧ-2) состоят из монель-металла (сплав никеля и меди). Благодаря никелю, шов получается более однородным, пластичным и с минимальной зоной термического влияния. Прочность такого шва ниже, чем у медно-железного, поэтому часто применяют комбинированный подход: первый (корневой) и последний (облицовочный) слои выполняют электродами МНЧ-2 для обеспечения герметичности и хорошей обрабатываемости, а основное заполнение разделки — более дешевыми ОЗЧ-2.

Проковка шва — обязательный этап для снятия напряжений

Для всех методов холодной сварки характерен общий технологический прием — выполнение процесса с минимальным тепловложением. Сварку ведут короткими валиками (25–60 мм) с обязательным охлаждением каждого валика на воздухе до температуры не выше 60 °C. Однако даже при таком подходе в жестких контурах детали возникают значительные остаточные напряжения.

Эффективным способом их снятия является проковка (пневматическое или ручное упрочнение). Легкие удары молотком с закругленным бойком (массой 0,6–1,2 кг) по остывающему шву вызывают пластическую деформацию, которая компенсирует усадочные напряжения. Проковку следует проводить либо при высоких температурах (сразу после сварки, выше 450 °C), либо после остывания (ниже 150 °C). В интервале 200–400 °C пластичность металла снижена, и проковка может спровоцировать появление мелких трещин. При многослойной сварке проковывают каждый слой, за исключением корневого и облицовочного. Этот простой прием не только снимает напряжения, но и значительно повышает усталостную прочность сварного соединения.

Заключение: Выбор оптимальной технологии

Ремонт чугунных деталей сваркой — это сложная, но выполнимая задача при правильном подходе. Выбор технологии должен основываться на тщательном анализе материала, конструкции детали и эксплуатационных требований.

- Горячая сварка остается эталонным методом для стационарных условий и ремонта особо массивных деталей, где возможно обеспечить равномерный нагрев и медленное охлаждение.

- Холодная сварка стальными электродами со шпильками — бюджетный вариант для негерметичных соединений, где не требуется последующая механическая обработка.

- Сварка медно-железными электродами — оптимальный выбор для ремонта трещин в системах охлаждения и других деталей, где важна герметичность.

- Сварка никелевыми электродами — безальтернативный метод для ремонта наиболее ответственных, высоконагруженных деталей, требующих максимальной надежности и сохранения обрабатываемости.

Независимо от выбранного метода, ключ к успеху лежит в строгом соблюдении технологии: тщательной подготовке поверхности, минимизации тепловложения, работе короткими участками и обязательном применении проковки для снятия остаточных напряжений. Современные сварочные материалы и выверенные методики позволяют продлить срок службы дорогостоящих чугунных изделий, возвращая им первоначальную функциональность.