Содержание страницы

Свободная ковка представляет собой один из древнейших методов обработки металлов давлением, чья история насчитывает тысячелетия. Несмотря на свой возраст, этот процесс не утратил актуальности и сегодня, оставаясь краеугольным камнем в единичном и мелкосерийном производстве. Он незаменим при создании заготовок с несложной геометрией, таких как валы, оси, кольца, диски и державки. Более того, для изготовления крупногабаритных и особо ответственных деталей, например, валов для турбин и генераторов массой до 400 тонн, свободная ковка является практически безальтернативной технологией. В данной статье мы детально рассмотрим ключевые операции, используемое оборудование и современные тенденции в этой важнейшей отрасли металлообработки.

Ключевое преимущество ковки заключается в универсальности, относительной простоте и низкой стоимости используемого инструмента. Основной инструментарий кузнеца — бойки (плоские и вырезные), оправки, пережимки, топоры, раскатки и прошивни — не требует сложных производственных процессов. Однако именно эта простота накладывает высокие требования к квалификации оператора. В отличие от горячей объемной штамповки, где течение металла строго ограничено замкнутой полостью штампа, при свободной ковке металл деформируется со свободным течением в стороны. Это означает, что точность размеров, геометрия и качество конечной поковки напрямую зависят от мастерства кузнеца. Следствием этого являются значительные припуски и допуски, устанавливаемые согласно ГОСТ 7505-89 «Поковки стальные. Припуски и допуски». К сожалению, это приводит к низкому коэффициенту использования металла (КИМ), когда при последующей механической обработке резанием до 65% ценного материала может уходить в стружку.

Основные нормативы на свободную ковку отражены в ГОСТ 18970–84 «Обработка металлов давлением. Операции ковки и штамповки. Термины и определения».

1. Фундаментальные операции свободной ковки

Технологический процесс ковки состоит из последовательности базовых операций, которые могут комбинироваться для получения детали требуемой формы. Каждая операция имеет свою цель и технологические особенности.

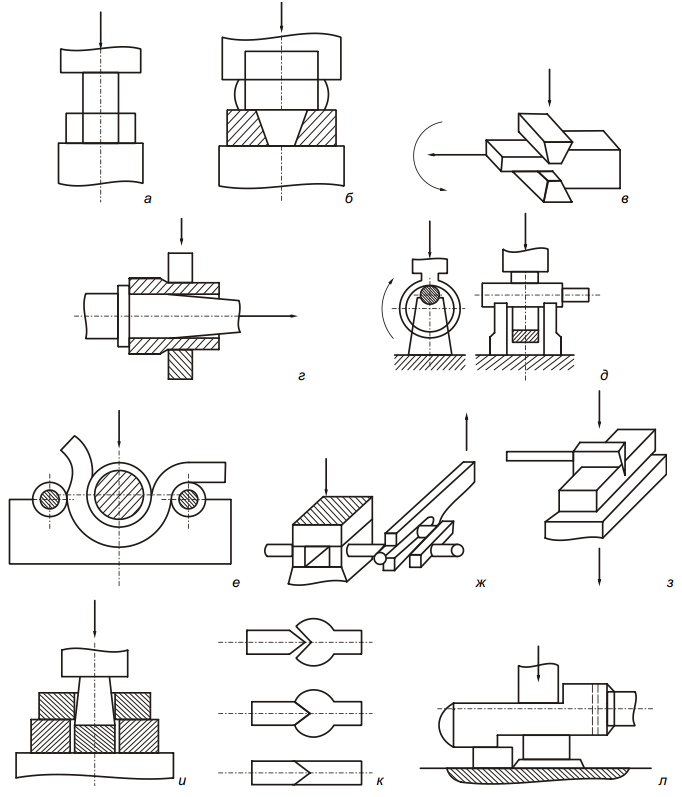

Рис. 1. Схемы основных технологических операций свободной ковки

- Осадка (Рис. 1, а): Это фундаментальная операция, заключающаяся в уменьшении высоты исходной заготовки при одновременном увеличении ее поперечного сечения. Осадка применяется не только для получения поковок типа дисков, фланцев или шестерен из более компактных слитков, но и, что более важно, для улучшения макро- и микроструктуры металла. Именно осадка позволяет разрушить крупнокристаллическую литую дендритную структуру слитка, заварить внутренние поры и пустоты, формируя мелкозернистую и равноосную структуру с высокими механическими свойствами. Степень деформации оценивается коэффициентом укова — отношением площади поперечного сечения после деформации к исходной площади. Для предотвращения продольного изгиба и образования складок, высота заготовки (H) не должна превышать ее наименьший поперечный размер (D) более чем в 2.5 раза (H ≤ 2.5D). Разновидностью является осадка в подкладных кольцах (Рис. 1, б), используемая для локализации деформации и получения деталей со ступицами.

- Протяжка (Рис. 1, в): Операция, обратная осадке. Ее цель — увеличение длины заготовки или ее отдельной части за счет последовательного уменьшения площади поперечного сечения. Процесс включает в себя подачу заготовки (П) и ее периодическую кантовку (К), то есть поворот вокруг продольной оси (обычно на 90°), для получения равномерного сечения и устранения уширения. При протяжке круглых заготовок плоскими бойками в осевой зоне могут возникать растягивающие напряжения, приводящие к образованию дефекта — осевой рыхлости. Для минимизации этого риска и для работы с полыми заготовками (протяжка труб на оправке, Рис. 1, г) применяют V-образные (вырезные) бойки.

- Раскатка кольца (Рис. 1, д): Используется для увеличения диаметра кольцевой заготовки при одновременном уменьшении толщины ее стенки. Заготовка надевается на специальную оправку и подвергается многократным обжатиям с поворотом после каждого удара молота или хода пресса.

- Гибка (Рис. 1, е): Придание заготовке изогнутой формы. Эта операция может выполняться как с использованием специальных приспособлений и подкладок, так и с помощью крана при работе с крупногабаритными деталями.

- Скручивание (Рис. 1, ж): Операция поворота одной части заготовки относительно другой вокруг общей оси. Классический пример — изготовление коленчатых валов, где мотылевые шейки, предварительно откованные в одной плоскости, разворачиваются под требуемым углом (например, 90° или 120°). Для этого одна часть вала надежно фиксируется бойками, а другая поворачивается с помощью специальных приспособлений.

- Отрубка (Рис. 1, з): Процесс разделения заготовки на части или удаления излишков металла. Выполняется при помощи кузнечного топора, который внедряется в нагретый металл. Качество поковок должно соответствовать требованиям ГОСТ 8479-70 «Поковки из конструкционной углеродистой и легированной стали. Общие технические условия».

- Прошивка (Рис. 1, и): Операция получения сквозных отверстий или глухих углублений в поковке. Осуществляется путем внедрения в металл инструмента — прошивня. Чтобы избежать повреждения бойков при выходе прошивня из заготовки, используют подкладные кольца или выполняют двустороннюю прошивку навстречу друг другу. В процессе образуется отход металла, называемый выдрой.

- Кузнечная сварка (Рис. 1, к): Исторически важный метод соединения двух или более металлических частей путем их совместной проковки при достижении сварочной температуры (для стали — свыше 1100 °С). Этот метод эффективен для низкоуглеродистых сталей и требует высокого мастерства. Сегодня он в значительной степени вытеснен более современными методами сварки.

- Передача (Рис. 1, л): Смещение одной части заготовки относительно другой с сохранением параллельности их осей. Применяется, например, при ковке коленчатых валов для формирования смещенных шеек.

На практике изготовление сложной поковки всегда представляет собой комбинацию этих переходов. Например, для получения кованого кольца последовательно применяют осадку, прошивку и раскатку на оправке. Создание вала — это в основном операция протяжки.

2. Основное кузнечное оборудование: Молоты и Прессы

Для реализации машинной ковки применяются три основных типа оборудования: пневматические молоты, паровоздушные молоты и гидравлические прессы. Выбор конкретного типа машины зависит от массы поковки, марки материала и требуемой производительности.

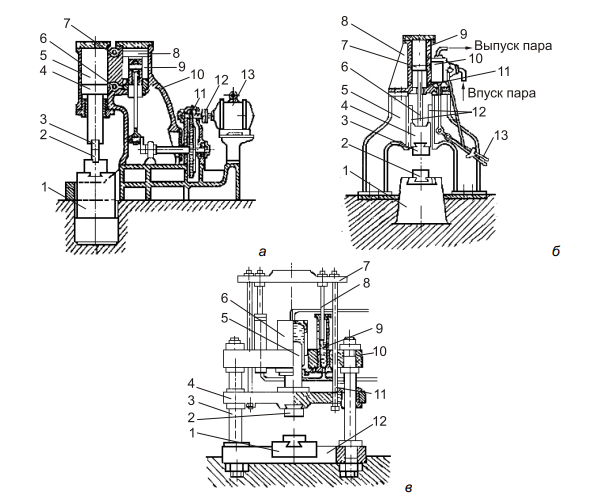

Рис. 2. Принципиальные схемы ковочного оборудования

2.1. Молоты ковочные пневматические

Пневматические молоты (рис. 2, а) являются наиболее распространенным оборудованием в небольших кузнечных цехах. Приводятся в действие электродвигателем 13 через редуктор и кривошипно-шатунный механизм 14, 15, который перемещает поршень 8 компрессорного цилиндра 9. Сжатый до 0,2–0,3 МПа воздух через систему золотников 6, 7 подается в рабочий цилиндр 5, приводя в движение поршень 4 со штоком и верхним бойком 3. Удары наносятся по заготовке, размещенной на нижнем бойке 2, который установлен на массивном шаботе 1. Масса шабота в 10–15 раз превышает массу падающих частей для максимального поглощения энергии удара и повышения КПД. Управление молотом осуществляется педалью, что позволяет наносить одиночные или автоматические удары, регулировать их энергию, а также выполнять прижим заготовки.

Ключевая характеристика молота — масса падающих частей (МПЧ). Пневматические молоты выпускаются с МПЧ от 50 до 1000 кг (энергия удара от 0,9 до 30 кДж) и применяются для ковки мелких деталей массой до 20-30 кг.

- Преимущества: Автономность (не требуют внешних компрессоров или парогенераторов), простота конструкции, высокая частота ударов, относительно невысокая стоимость.

- Недостатки: Ограниченная энергия удара, высокий уровень шума и вибрации, деформация носит преимущественно поверхностный характер.

2.2. Молоты ковочные паровоздушные

Эти мощные машины (рис. 2, б) по принципу действия схожи с пневматическими, но используют энергию пара или сжатого воздуха от общезаводской сети (давление 0,7–0,9 МПа). В современных молотах двойного действия пар подается не только для подъема бабы 4, но и для ее разгона вниз, что значительно увеличивает энергию удара. Основными элементами являются шабот 1, бойки 2 и 3, баба 4, стойки 5, шток 6, рабочий цилиндр 8 и система парораспределения 10. Управление осуществляется рычагами 13. Паровоздушные молоты арочного и мостового типов имеют массу падающих частей от 1 до 8 тонн и предназначены для производства средних и крупных поковок.

- Преимущества: Высокая энергия удара, высокая производительность для средних поковок.

- Недостатки: Требуют наличия дорогостоящей инфраструктуры (котельная, компрессорная), высокий уровень шума и динамических нагрузок на фундамент.

2.3. Прессы ковочные гидравлические

Гидравлические прессы (рис. 2, в) — это машины статического действия, деформирующие металл не ударом, а плавным давлением. Их основной характеристикой является номинальное усилие. Рабочая жидкость (водная эмульсия или масло) под высоким давлением (20–30 МПа и выше) подается в рабочий цилиндр 6, выталкивая плунжер 5. Плунжер передает усилие на подвижную поперечину 4 с верхним бойком 2. Возврат поперечины в исходное положение осуществляется возвратными цилиндрами 9. В СНГ и России производятся прессы усилием от 5 до 125 МН (и даже более), предназначенные для изготовления самых крупных и ответственных поковок из слитков массой в сотни тонн.

- Преимущества: Глубокая и равномерная проработка всего сечения заготовки, точный контроль усилия и скорости деформации, низкий уровень шума и вибрации, возможность выполнения сложных операций.

- Недостатки: Относительно низкая скорость работы, высокая сложность и стоимость оборудования, большие габариты.

3. Сравнительная таблица ковочного оборудования

| Характеристика | Пневматический молот | Паровоздушный молот | Гидравлический пресс |

|---|---|---|---|

| Тип действия | Динамический (удар) | Динамический (удар) | Статический (давление) |

| Источник энергии | Встроенный компрессор (от электродвигателя) | Внешний пар или сжатый воздух | Насосно-аккумуляторная станция (жидкость под высоким давлением) |

| Основной параметр | Масса падающих частей (кг) | Масса падающих частей (т) | Номинальное усилие (МН) |

| Скорость деформации | Высокая | Очень высокая | Низкая |

| Глубина проработки металла | Поверхностная | Поверхностно-глубинная | Сквозная, по всему сечению |

| Типичные применения | Мелкие поковки (до 30 кг), кустарные и ремонтные мастерские | Средние и крупные поковки (до нескольких тонн) | Крупные и особо крупные поковки (до 400 т) из слитков |

4. Механизация и автоматизация кузнечного производства

Учитывая массу заготовок, которая может достигать сотен тонн, и тяжелые условия труда, комплексная механизация и автоматизация являются ключевыми направлениями развития современной ковки. Они направлены на исключение тяжелого физического труда, повышение производительности, стабильности качества и точности поковок. Для этих целей используется широкий спектр вспомогательного оборудования:

- Ковочные мостовые краны: Специализированные краны с главной тележкой для манипулирования заготовкой и вспомогательной — для работы с инструментом.

- Ковочные манипуляторы: Ключевое средство механизации. Эти машины захватывают заготовку клещами, перемещают ее в рабочей зоне, кантуют и позиционируют под бойками.

- Посадочные машины (загрузчики): Обеспечивают механизированную загрузку и выгрузку заготовок в нагревательные печи.

- Кантователи и поворотные столы: Вспомогательные устройства для поворота и перехвата заготовок, облегчающие работу манипулятора.

- Клинозабивные машины: Механизируют трудоемкую операцию смены бойков, забивая и выбивая крепежные клинья с помощью сжатого воздуха.

Интересные факты о ковке

- Самый мощный в мире пресс находится в России, в Самаре, на заводе «Авиакор». Это уникальный гидравлический пресс с усилием 75 000 тонна-сил, используемый для изготовления крупногабаритных деталей для авиакосмической отрасли.

- Металлургическое чудо: Ковка не просто меняет форму металла. Под действием высокого давления и температуры происходит измельчение зерна и формирование направленной волокнистой структуры, которая ориентируется вдоль силовых линий будущей детали, придавая ей исключительную прочность и сопротивление усталости.

- От меча до турбины: Легендарная дамасская сталь, известная своей прочностью и узорами, получалась путем многократной проковки и складывания пакета из разных сортов стали. Сегодня те же принципы, но на качественно новом технологическом уровне, используются для создания лопаток газовых турбин и дисков авиационных двигателей.

Заключение

Свободная ковка, пройдя путь от ручного кузнечного горна до автоматизированных ковочных комплексов, остается незаменимым технологическим процессом. Она позволяет получать высокопрочные и надежные заготовки для самых ответственных отраслей промышленности — от энергетики и тяжелого машиностроения до авиации и космоса. Современное развитие технологий направлено на повышение точности поковок, снижение припусков, комплексную автоматизацию и внедрение систем компьютерного моделирования (CAE) для оптимизации процессов. Это позволяет не только повысить эффективность производства, но и придать этому древнему искусству новый, высокотехнологичный импульс для решения инженерных задач будущего.