Содержание страницы

Процесс нагрева металла перед его пластической деформацией — одна из древнейших технологий, лежащая в основе металлургии и кузнечного дела. Исторически, мастера интуитивно понимали, что раскаленный металл становится податливым и позволяет создавать сложные формы. Современная инженерная наука перевела эти эмпирические знания в плоскость точных расчетов и высокотехнологичного оборудования. Основная цель предварительного нагрева заготовок перед такими операциями, как ковка, штамповка или прокатка, заключается в кардинальном изменении физико-механических свойств материала. Нагрев позволяет снизить сопротивление деформированию (предел текучести может уменьшиться на порядок и более) и одновременно существенно повысить пластичность, что минимизирует риск образования трещин и дефектов в готовом изделии.

Сегодня выбор оборудования для нагрева — это сложная инженерная задача, требующая учета множества факторов: от химического состава сплава и размеров заготовки до масштабов производства и требований к качеству конечного продукта. В этой статье мы проведем глубокий анализ современных методов и устройств, применяемых в кузнечно-штамповочных цехах, их преимуществ, недостатков и областей применения.

1. Температурные режимы и время нагрева: теоретические основы процесса

1.1. Допустимый и необходимый температурные интервалы

В технологии обработки металлов давлением ключевыми являются понятия допустимого и необходимого температурных интервалов.

Допустимый интервал температур — это строго определенный диапазон, установленный на основе всесторонних испытаний механических и структурных свойств конкретного материала. Работа в этом интервале гарантирует, что материал обладает достаточной пластичностью и вязкостью для предотвращения образования трещин даже при высокоскоростной деформации (например, на паровоздушных молотах). Верхняя граница этого интервала критически важна и ограничивается температурой наступления пережога. Пережог — это необратимый дефект, представляющий собой окисление границ зерен металла, что приводит к катастрофической потере механических свойств. Поэтому верхняя рабочая температура обычно устанавливается на 150-200 °С ниже линии солидуса на диаграмме состояния сплава. Нижняя граница определяется температурой, при которой пластичность еще достаточна, а сопротивление деформированию не приводит к чрезмерным нагрузкам на оборудование. Для углеродистых сталей, например, деформацию предпочтительно проводить в аустенитной области для получения гомогенной и мелкозернистой структуры. Нормативные значения этих интервалов для различных марок сталей и сплавов регламентируются отраслевыми стандартами, например, ГОСТ 7505-89 «Поковки стальные штампованные. Допуски, припуски и кузнечные напуски», который, хотя и не указывает прямо температуры, но определяет требования к качеству, косвенно зависящие от правильности их выбора.

Необходимый температурный интервал, в свою очередь, диктуется технологическими особенностями процесса, в первую очередь — сложностью геометрии поковки. Чем большее количество переходов и деформационных операций требуется для получения детали, тем больше тепла заготовка теряет в процессе обработки. Для сложных и массивных поковок необходимый для завершения всех операций интервал может превышать допустимый. В таких случаях технология предусматривает многократный нагрев: деформация проводится в несколько этапов, с промежуточным возвращением заготовки в печь для восстановления оптимальной температуры.

1.2. Факторы, влияющие на время нагрева

Продолжительность нагрева заготовки до заданной температуры является критическим параметром, влияющим на производительность и энергоэффективность цеха. Она зависит от комплекса взаимосвязанных факторов:

- Геометрия и поперечное сечение заготовок: Чем массивнее заготовка, тем больше времени требуется для прогрева ее сердцевины.

- Способ укладки в печи (садка): Рациональная укладка — ключ к эффективному теплообмену. Размещение заготовок на специальных жаропрочных прокладках, обеспечивающее зазор между ними и подом печи, а также между самими заготовками, позволяет продуктам горения или тепловому излучению омывать поверхность со всех сторон, что значительно ускоряет нагрев. Напротив, плотная укладка «впритык» прямо на подину резко снижает площадь теплообмена и увеличивает общее время цикла.

- Химический состав материала: Сплавы с низкой теплопроводностью (например, высоколегированные и нержавеющие стали) требуют более медленного и осторожного нагрева.

- Температурный градиент: Слишком большая разница температур между печной средой и заготовкой (форсированный нагрев) может быть губительна, особенно для материалов с низкой теплопроводностью. Наружные слои, быстро нагреваясь, стремятся к тепловому расширению, в то время как холодная внутренняя часть препятствует этому, создавая колоссальные внутренние напряжения, способные привести к образованию термических трещин.

2. Классификация и обзор оборудования для нагрева

Все нагревательные устройства, применяемые в кузнечно-штамповочном производстве, можно классифицировать по типу используемой энергии на три основные группы: пламенные, электрические и комбинированные (гибридные).

2.1. Пламенные печи: экономичность и универсальность

Пламенные печи, работающие на природном газе или мазуте, являются наиболее распространенным типом оборудования благодаря своей универсальности и экономической эффективности. По сравнению с электрическими аналогами, они требуют в 2–3 раза меньше первоначальных капитальных затрат и характеризуются меньшей себестоимостью нагрева.

По характеру распределения температуры в рабочем пространстве их делят на камерные и методические.

Камерные печи

В печах этого типа температура практически одинакова во всех точках рабочего пространства. Загрузка и выгрузка заготовок производятся через одно или несколько окон, закрываемых футерованными заслонками.

- Преимущества: Простота конструкции, универсальность по типам и размерам заготовок, относительно низкая стоимость.

- Недостатки: Циклический режим работы, значительные теплопотери при открытии окон, относительно низкий КПД.

Камерные печи классифицируют по размеру (малые, средние, большие) и числу камер. Двухкамерные печи идеально подходят для постепенного, двухстадийного нагрева легированных сталей. В одной камере происходит интенсивный нагрев до конечной температуры, а в смежной камере отходящие газы осуществляют предварительный, более мягкий подогрев новой садки, что предотвращает образование трещин.

Для нагрева особо крупных и тяжелых заготовок (например, слитков весом в несколько тонн) применяются печи с выдвижным подом. Под, представляющий собой футерованную тележку, вместе с садкой выкатывается из рабочего пространства печи, что обеспечивает удобный доступ для загрузки и выгрузки мостовыми кранами.

Специализированными видами камерных печей являются очковые и щелевые печи, предназначенные для локального нагрева концов прутковых заготовок. Очковые печи имеют вид вертикального цилиндра с отверстиями («очками») в стенках, куда вставляются заготовки. Щелевые печи выполняют ту же функцию, но вместо отдельных отверстий имеют сплошную горизонтальную щель.

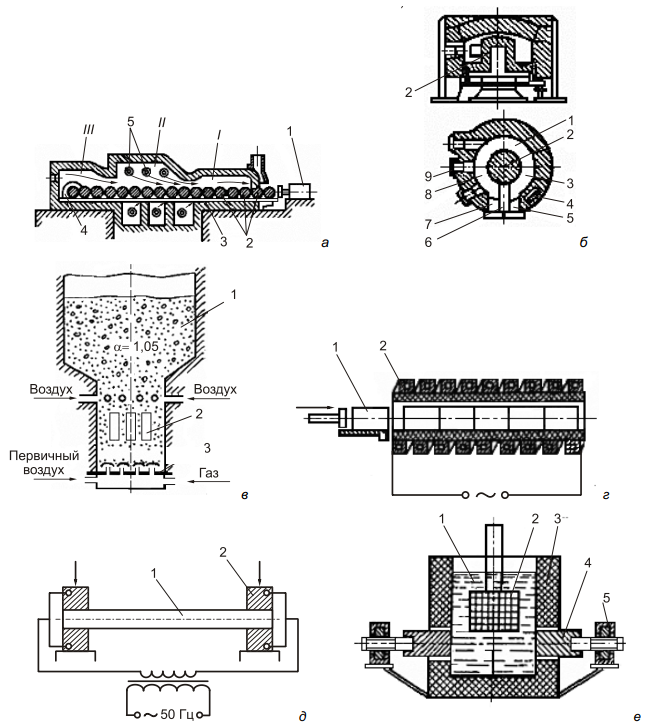

Рисунок 1. Схемы нагревательных устройств

Методические (непрерывные) печи

В методических печах, в отличие от камерных, температура плавно нарастает от зоны загрузки к зоне выгрузки. Заготовки непрерывно или периодически перемещаются через печь навстречу потоку горячих газов. В качестве транспортных механизмов используются толкатели, конвейеры, рольганги или шагающие балки.

Как показано на схеме (рис. 1, а), заготовки 2, перемещаемые толкателем 1 по жаропрочным подкладкам 3, проходят последовательно через несколько зон. В зоне I происходит предварительный подогрев за счет тепла уходящих газов. В сварочной зоне II, где расположены горелки 5, осуществляется основной нагрев до конечной температуры. В зоне выравнивания (томильной) III температура по всему сечению заготовки стабилизируется перед выгрузкой через окно 4.

- Преимущества: Высокая производительность, высокий КПД (особенно при оснащении рекуператорами для подогрева воздуха), стабильность температурного режима, возможность полной автоматизации.

- Недостатки: Высокая стоимость, сложность конструкции, негибкость (рассчитаны на определенный тип и размер заготовок).

Разновидностью методических печей являются кольцевые печи с вращающимся подом (рис. 1, б). Кольцевой под 1 медленно вращается, перемещая заготовки из зоны загрузки 5 через зону подогрева 3 и зону высоких температур 8 (с горелками 9) к окну выгрузки 7. Окна загрузки и выгрузки расположены рядом и разделены перегородкой 6, что позволяет обслуживать печь одной посадочной машиной или роботом.

2.2. Проблемы окисления и методы борьбы с ним

Нагрев в пламенных печах с обычной воздушной атмосферой неизбежно приводит к окислению поверхности металла (угару) и обезуглероживанию. Образующаяся окалина — это не только прямая потеря металла, достигающая 2–3% от массы заготовки, но и причина снижения стойкости штампового инструмента, ухудшения качества поверхности поковки и необходимости введения дополнительных припусков на последующую механическую обработку.

Для минимизации этих негативных явлений разработаны следующие технологии:

- Малоокислительный нагрев: В таких печах сжигание газа в рабочей зоне происходит с недостатком воздуха (коэффициент расхода воздуха α < 1), создавая восстановительную атмосферу (богатую CO и H₂) вокруг заготовок. Продукты неполного сгорания затем дожигаются в верхней части печи при подаче вторичного воздуха.

- Камерные муфельные печи: Гарантируют практически полное отсутствие окисления. Заготовки находятся в герметичном муфеле (изготовленном, например, из карбида кремния), в который подается специальная защитная атмосфера (эндогаз, диссоциированный аммиак и др.). Нагрев муфеля осуществляется снаружи. Угар в таких печах не превышает 0,2%.

- Скоростной нагрев: Идея заключается в максимальном сокращении времени пребывания заготовки при высоких температурах. Это достигается за счет интенсификации теплообмена путем обдува заготовок высокоскоростными потоками продуктов сгорания.

- Нагрев в кипящем слое: Как показано на рис. 1, в, заготовки 2 погружаются в слой 1 мелкозернистого огнеупорного материала (например, карборунда), который приводится в псевдоожиженное состояние («кипит») потоком продуктов горения от горелок 3. Этот метод обеспечивает чрезвычайно высокий коэффициент теплоотдачи, высокую равномерность и возможность безокислительного нагрева за счет создания восстановительной атмосферы в нижней части слоя.

2.3. Электрические методы нагрева: точность и автоматизация

Электронагрев, несмотря на более высокую себестоимость и капитальные затраты, предлагает ряд неоспоримых преимуществ: высочайшая точность поддержания температуры, возможность полной автоматизации, чистота процесса, кардинальное улучшение условий труда и минимальный угар металла.

Электропечи сопротивления

Это наиболее универсальный тип электропечей. Нагрев происходит за счет тепла, выделяемого нагревательными элементами из материалов с высоким омическим сопротивлением (нихром, фехраль, карборунд, дисилицид молибдена).

- Преимущества: Высокая точность (до ±5 °С) и равномерность нагрева, высокий КПД, простота эксплуатации, возможность работы с контролируемой атмосферой или в вакууме.

- Недостатки: Ограниченная максимальная температура (обычно до 1200-1350 °С), инерционность (длительный разогрев и остывание), чувствительность футеровки к вибрациям от кузнечного оборудования.

Индукционный нагрев

При индукционном нагреве (рис. 1, г) заготовка 1 помещается внутрь медного водоохлаждаемого индуктора 2, по которому протекает переменный ток высокой или промышленной частоты. Этот ток создает переменное электромагнитное поле, которое, в свою очередь, индуцирует в заготовке вихревые токи (токи Фуко). Именно эти токи и нагревают металл за счет его собственного электрического сопротивления.

Выбор частоты тока является ключевым. Чем больше диаметр заготовки, тем ниже может быть частота. Например, промышленная частота 50 Гц эффективна для нагрева стальных заготовок диаметром более 160 мм. Для заготовок меньшего диаметра требуются более высокие частоты для достижения приемлемого КПД.

- Преимущества: Очень высокая скорость нагрева, возможность концентрации огромной мощности в малом объеме, быстрый выход на режим, возможность поверхностного нагрева (закалки), компактность установки.

- Недостатки: Сложность и дороговизна оборудования (требуются преобразователи частоты и конденсаторные батареи), трудность достижения равномерного прогрева по сечению, сравнительно низкий КПД.

Электроконтактный нагрев

В этом методе (рис. 1, д) заготовка 1 зажимается между двумя массивными водоохлаждаемыми медными контактами 2, и через нее пропускается электрический ток огромной силы (тысячи ампер) при низком напряжении. Нагрев происходит по закону Джоуля-Ленца за счет сопротивления самого материала заготовки.

- Преимущества: Сверхвысокая скорость нагрева (секунды), минимальный угар (доли процента), высокий КПД (до 93%), возможность получения температуры в центре заготовки выше, чем на поверхности, что идеально для последующей деформации.

- Недостатки: Применим только для заготовок постоянного сечения (пруток, труба), низкая стойкость контактов, неравномерность нагрева по длине из-за теплоотвода в контакты.

Нагрев в соляных и стеклянных ваннах

Заготовки погружаются в тигель с расплавом солей, щелочей или стекла, который нагревается либо внешними нагревателями, либо прямым пропусканием тока через расплав с помощью электродов (рис. 1, е). На схеме показана электродная ванна, где ток для нагрева расплава 1 и заготовок 2 подводится по электродам 4.

- Преимущества: Быстрый и очень равномерный нагрев, полное отсутствие угара и обезуглероживания (поверхность защищена пленкой расплава), высокая чистота поверхности.

- Недостатки: Высокая стоимость и расход солей, необходимость утилизации отходов, сложность удаления пленки стекла с заготовки.

3. Сравнительная таблица методов нагрева

| Параметр | Пламенная камерная печь | Пламенная методическая печь | Электропечь сопротивления | Индукционный нагрев | Электроконтактный нагрев |

|---|---|---|---|---|---|

| Принцип нагрева | Сгорание топлива, конвекция и излучение | Противоточный нагрев продуктами сгорания | Тепловое излучение от нагревательных элементов | Индуцированные вихревые токи | Пропускание тока через заготовку |

| Скорость нагрева | Низкая / Средняя | Средняя / Высокая | Низкая | Очень высокая | Сверхвысокая |

| Равномерность нагрева | Удовлетворительная | Хорошая | Очень высокая | Удовлетворительная / Хорошая | Хорошая (по сечению) |

| Уровень окисления | Высокий | Средний / Высокий | Низкий (особенно с защитной атмосферой) | Низкий (из-за высокой скорости) | Минимальный |

| Капитальные затраты | Низкие | Высокие | Средние | Очень высокие | Высокие |

| Эксплуатационные расходы | Низкие | Низкие / Средние | Высокие | Высокие | Средние / Высокие |

| Основное применение | Мелко- и среднесерийное производство, крупные заготовки | Крупносерийное и массовое производство однотипных заготовок | Нагрев легированных сталей, термообработка | Массовое производство, поверхностный нагрев | Нагрев длинномерных заготовок постоянного сечения |

4. Комбинированные (гибридные) методы нагрева

Стремление объединить преимущества различных методов привело к созданию гибридных систем. Наиболее ярким примером является пламенно-индукционный нагрев. На первом этапе заготовка предварительно нагревается в экономичной пламенной печи до температур 600–900 °С. Затем она немедленно передается в короткий индуктор для быстрого догрева до конечной температуры ковки.

Такой подход позволяет достичь синергетического эффекта:

- Экономичность: Основная часть тепловой энергии сообщается заготовке дешевым топливом.

- Скорость и качество: Финальный догрев в индукторе происходит очень быстро, что резко сокращает время пребывания металла в зоне интенсивного окалинообразования.

- Технологичность: Предварительный нагрев до температуры выше точки Кюри (около 770 °С для стали) делает материал немагнитным, что обеспечивает более глубокое проникновение вихревых токов и равномерный прогрев всего сечения в индукторе.

Интересные факты по теме

- Цвет как индикатор: Опытные кузнецы веками определяли температуру металла «на глаз» по цвету его каления. Ярко-красный цвет соответствует примерно 850-950 °С, а ослепительно-белый — уже более 1300 °С.

- Точка Кюри: Нагрев стали выше точки Кюри (~770 °С) не только меняет ее магнитные свойства, но и связан с полиморфным превращением в кристаллической решетке, что является фундаментальным для многих процессов термообработки.

- Энергозатраты: На долю нагревательных печей в металлургии и машиностроении приходится значительная часть общего энергопотребления предприятий. Повышение их КПД даже на несколько процентов дает огромный экономический и экологический эффект в масштабах страны.

Заключение: Тенденции развития и будущие технологии

Выбор оптимальной технологии нагрева заготовок остается комплексной задачей, где инженеру необходимо находить баланс между капитальными и эксплуатационными затратами, производительностью, требованиями к качеству и экологическими нормами. Современные тенденции в этой области направлены на повышение энергоэффективности за счет применения передовых систем рекуперации тепла, использования новых легковесных и эффективных футеровочных материалов, а также на тотальную автоматизацию и роботизацию процессов загрузки-выгрузки. Все большее применение находят системы компьютерного моделирования (CFD, FEM), позволяющие рассчитать оптимальные режимы нагрева для сложных заготовок еще на этапе проектирования технологии, минимизируя риски и затраты. В будущем можно ожидать дальнейшего развития гибридных систем и более широкого внедрения методов нагрева с контролируемой атмосферой для производства критически важных компонентов в авиационной и автомобильной промышленности.