Содержание страницы

- 1. Понятие «специальный процесс»

- 2. Требования к персоналу и оборудованию, аттестация персонала и оборудования

- 3. Входной контроль исходных материалов

- 4. Технологический контроль качества выполнения процесса ковки и штамповки

- 5. Контроль геометрической формы и размеров поковок и штамповок

- 6. Инструменты и приборы, применяемые для контроля геометрической формы и размеров поковок и штамповок

- 7. Окончательный контроль

Качество – это философское понятие, отражающее важные стороны предметов и процессов. С точки зрения философии качество – это существенная определенность предмета, в силу которой он является данным, а не другим. С позиции маркетинга качество – это способность товара удовлетворять реальные запросы потребителей. Международными стандартами серии ИСО 9000 качество определено как совокупность свойств и характеристик продукции.

Для обеспечения контроля качества выпускаемой продукции на предприятиях авиационной промышленности существует ряд служб, отвечающих за этот вид деятельности. Возглавляет эти службы, как правило, директор по качеству, ему подчиняются начальник управления технологического контроля и начальник службы внутреннего аудита. На каждом предприятии авиационного производства имеется документально оформленная политика качества, которая определяет стратегические цели предприятия в области обеспечения качества.

Для решения этих стратегических задач на каждом предприятии существует система качества, документально изложенная в Руководстве по качеству. Система качества включает в себя все этапы изготовления и послепродажного обслуживания продукции. Ее действие распространяется на все этапы: от начального определения до конечного удовлетворения требований и запросов. Перечислим этапы и виды деятельности этой системы:

- маркетинг, поиск, изучение рынка;

- проектирование и разработка технических требований к продукции;

- материально-техническое снабжение;

- подготовка и разработка технологических процессов;

- производство продукции;

- контроль, проведение испытаний и исследований;

- упаковка и хранение;

- реализация и распределение продукции;

- монтаж и эксплуатация;

- техническая помощь и обслуживание;

- утилизация после использования.

В данной главе мы будем рассматривать не все перечисленные виды деятельности предприятия в области обеспечения качества выпускаемой продукции (для этого есть специальная литература), а остановимся лишь на производстве продукции, а именно: на обеспечении качества штамповок и поковок.

1. Понятие «специальный процесс»

Согласно международным стандартам серии ИСО 9000–9400, к специальным процессам относят процессы, результаты которых нельзя в полной мере проверить в ходе последующего контроля, испытаний продукции или когда, например, дефекты

могут быть выявлены только во время использования продукции. В этих случаях соответствие продукции установленным требованиям достигается непрерывным управлением процессами или обеспечением их соответствия документированным процедурам. В этих стандартах и определениях процессы горячей пластической деформации относят к специальным процессам, а следовательно, они должны удовлетворять предъявляемым к ним требованиям, перечисляемым ниже:

- аттестация технологического процесса ковки, штамповки как специального;

- указание в технологическом процессе особо ответственных операций с особо ответственными параметрами и диапазоном их изменения;

- требования к аттестации технологического оборудования;

- то же, производственного персонала;

- то же, контрольно-измерительной аппаратуры;

- требования о наличии паспорта специального технологического процесса;

- требования к аттестации оснастки.

В соответствии с данными требованиями изготовление поковок и штамповок должно осуществляться по аттестованной технологии на аттестованном оборудовании с применением аттестованной штамповой оснастки, аттестованным кузнецомштамповщиком. Аттестация специального процесса проводится специально созданной комиссией.

К особо ответственным операциям в процессах горячей пластической деформации относят: операцию нагрева под ковку, штамповку; операцию калибровки; процесс охлаждения штамповки или поковки.

Особо ответственными параметрами процессов горячего пластического деформирования считают: температуру нагрева заготовки перед ковкой, штамповкой; время выдержки заготовки в печи; температуры начала и конца штамповки; степень деформации на переходах; скорость деформирования; температуру нагрева штампов; скорость охлаждения заготовки после горячего деформирования и температуру регламентированного охлаждения.

Особо ответственные параметры специальных процессов должны удовлетворять следующим требованиям: они должны быть измеряемыми, регулируемыми либо обеспечиваться применяемым технологическим оборудованием. Все ранее перечисленные особо ответственные параметры технологических процессов ковки, штамповки отвечают данным требованиям.

2. Требования к персоналу и оборудованию, аттестация персонала и оборудования

Система международных стандартов серии ИСО 9000 предъявляет ряд определенных требований к производственному персоналу и оборудованию, используемому в специальных процессах.

Все производственные рабочие должны знать: технологическую документацию,

имеющуюся на рабочем месте; применяемое кузнечно-штамповочное и печное оборудование; особо ответственные операции и параметры при выполнении данного процесса; область горячей пластической деформации; требования техники безопасности, свои права и обязанности, соответствующие технологические инструкции; иметь квалификацию не ниже той, что указана в технологическом процессе. Также кузнец-штамповщик должен обладать навыками в настройке кузнечно-штамповочного оборудования и выполнения кузнечно-штамповочных операций.

Кузнец-штамповщик должен быть аттестован на право выполнения специальных процессов и особо ответственных операций.

Аттестация проводится аттестационной комиссией под представительством начальника кузнечно-штамповочного цеха. В состав комиссии обязательно входят: начальник технологического отдела кузнечно-штамповочного цеха, ведущий инженер-технолог, начальник бюро технического контроля, представитель цеховой службы труда и заработной платы и представитель вышестоящей технологической службы (для кузнечно-штамповочных цехов – это представитель управления главного металлурга).

Результаты аттестации оформляются протоколом аттестации, который хранится в кузнечно-штамповочном цехе, а в аттестационной книжке делается отметка о допуске к выполнению специальных процессов и особо ответственных операций, указываются срок следующей аттестации и номер действующего протокола.

Оборудование кузнечно-штамповочного цеха, используемое в специальных процессах, должно быть аттестовано на соответствие заявленным параметрам и технологическую точность. В каждом кузнечно-штамповочном цехе имеется паспорт оборудования, в который заносятся фактические данные результатов аттестации оборудования. На каждую единицу кузнечно-штамповочного оборудования разрабатываются схемы проверки на технологическую точность и соответствие заявленным параметрам.

Проверку кузнечно-штамповочного оборудования осуществляет комиссия во главе с заместителем начальника цеха по технологической части. В состав комиссии входят: механик цеха, аттестованные слесари-ремонтники кузнечно-штамповочного оборудования, начальник технологического отдела и представитель службы главного механика предприятия. Результаты аттестации оборудования (фактические значения проверяемых параметров) фиксируются в паспорте оборудования, а также на ярлыке, который крепится на оборудование и содержит отметку о годности и сроке его следующей аттестации.

Используемые при этом контрольно-измерительная оснастка и инструмент должны быть аттестованы, иметь паспорт с отметкой о годности и дате следующей аттестации.

На каждую печь, используемую в кузнечно-штамповочном производстве, существует паспорт со схемой и особенностями измерения температуры при аттестации печи. Аттестацию печей проводят специалисты службы главного метролога совместно с пирометристами цеха. При аттестации печи оформляется протокол ее проверки с фактическими значениями температуры по контролируемым зонам ее нагрева. Протокол аттестации печи утверждается главным металлургом предприятия и хранится в службе главного метролога, например в пирометрической лаборатории. Специалистами пирометрической лаборатории систематически выполняется также проверка термопар и контрольных приборов с соответствующей отметкой о годности на бирке и датой очередной аттестации.

Штамповая оснастка проходит аттестацию в контрольно-поверочном пункте цеха с отметкой о годности в паспорте на оснастку.

3. Входной контроль исходных материалов

В соответствии с требованиями международных стандартов серии ИСО 9000 и системы качества предприятия все поступающие на авиационное предприятие материалы и заготовки должны проходить входной контроль. Объем входного контроля поступающих на завод заготовок и материалов определяет главный металлург предприятия исходя из технических условий (ТУ) на поставку. Все материалы и заготовки на предприятие должны поступать с сертификатами заводов-поставщиков. При поступлении материалов на склад предприятия служба входного контроля осуществляет его приемку сообразно с условиями на поставку, а также проверяет маркировку материалов и заготовок на соответствие сертификатам (например, выполняет внешний осмотр, проверку соответствия марки материала, номера плавки, номера партии, объема поставки и т.д.). Затем проводится проверка сертификата на соответствие ТУ на поставку (например, проверяются отметки о прохождении у поставщика специальных видов контроля, наличие отметки о прохождении термообработки и т.д.). После этого по картам входного контроля служба входного контроля подготавливает образцы поступившего материала и направляет их в центральную заводскую лабораторию на предмет входного металлургического контроля. При этом объем исследований и испытаний, проводимых при входном металлургическом контроле, определяется техническими и иными требованиями, которым должна отвечать деталь, изготавливаемая из исследуемого материала.

В центральной заводской лаборатории выполняют проверку химического состава материала, например с помощью спектрального анализа на приборах типа «Spektrolab» фирмы «Spectro» (Германия), а также с привлечением методов аналитической химии либо с использованием стилоскопа. В объем механических испытаний материала обычно входят: определение пределов прочности, текучести, относительного удлинения, относительного сужения, ударной вязкости; высокотемпературные кратковременные испытания; испытания на длительную прочность и усталость.

В соответствии с требованиями ТУ на поставку выполняется анализ макро- и микроструктуры материала, проводится проверка на отсутствие металлургических дефектов (наличие или отсутствие неметаллических включений и текстуры; наличие и направление волокна). После металлургических исследований и определения механических свойств материала выдается заключение о возможности его использования в производстве, которое направляется в службу входного контроля, где, исходя из данного заключения, служба входного контроля разрешает запуск исходного материала или полученных от поставщика заготовок в производство либо в противном случае подготавливает рекламацию заводу-поставщику.

В свою очередь, в соответствии с требованиями международных стандартов серии ИСО 9000 и требованиями системы качества предприятия, разработанной на их основе, оборудование и персонал центральной заводской лаборатории должны быть аттестованы на проведение механических испытаний и металлургических исследований.

4. Технологический контроль качества выполнения процесса ковки и штамповки

Технологический контроль качества выполнения технологического процесса ковки и штамповки выполняется на соответствие выполняемых отдельных операций технологической документации. Согласно требованиям международных стандартов по качеству серии ИСО 9000 и системы качества, разработанной на их основе, технологический контроль должен осуществляться в определенных точках производственного процесса. Области проверки и частота проведения проверок зависят от значений характеристик и удобства выполнения проверки на данной стадии производства.

Проверка должна проводиться в тех точках, где возникает контролируемая характеристика производимой продукции. Для кузнечно-штамповочного производства частота и определенные точки проверки в ходе выполнения технологического процесса назначаются, например, ведущим технологом, являющимся разработчиком технологического процесса, и отражаются в картах контроля технологического процесса.

Это, как правило, следующие точки.

- Входной контроль заготовок, поступающих в кузнечно-штамповочный цех из заготовительных подразделений. При этом проверяются правильность оформления сопроводительной документации; соответствие качества поступивших заготовок указанному в сопроводительной документации. Выполняются выборочный или 100 %-ный контроль марки материала заготовок, например на стилоскопе; контроль внешнего вида и 100 %-ный контроль (или 10 % от партии) геометрических размеров заготовок.

- Следующей точкой технологического контроля являются настройка оборудования и предъявление первой годной отштампованной или откованной заготовки. На этой стадии проверяются термограмма ее нагрева, геометрические параметры и внешний вид заготовки на соответствие требованиям, отраженным в карте контроля первой годной заготовки. Параметры первой годной заготовки фиксируются в специальном журнале с указанием числа, номера детали, номера плавки, числа деталей в партии, номера партии, фамилии кузнеца-штамповщика и фамилии контролера, разрешившего запуск штампуемых заготовок в производство.

- При многопереходном технологическом процессе дополнительной точкой контроля является контроль после выполнения конкретной операции (например, высадки). Данный контроль осуществляют контролеры на площадях, специально отведенных для контроля. На операционный контроль заготовки подаются партиями с сопроводительными документами.

При операционном контроле проверяются термограмма нагрева заготовок под штамповку, правильность оформления сопроводительной документации, визуальный контроль качества заготовок, а также выборочный контроль (например, 10 % от партии) геометрических размеров.

При выполнении штамповочной операции кузнец обязан в соответствии с технологическим процессом периодически предъявлять на контроль, например, каждую сотую или двухсотую заготовку для внешнего осмотра и контроля геометрических размеров. Это делается с целью оперативного контроля и принятия корректирующих действий при обнаружении отклонений.

Оперативный контроль в процессе изготовления штамповок (поковок) также осуществляется ведущим технологом кузнечно-штамповочного цеха. Цель такого контроля – выявление отклонений в технологическом процессе от технологической документации. При оперативном контроле на рабочем месте проверяется соблюдение технологии и обеспечения особо ответственных параметров процесса (температуры начала и конца штамповки, время выдержки в печи, степень деформации и т.д.). В случае обнаружения отклонений в выполнении технологического процесса принимаются оперативные корректирующие действия.

Предъявление первой годной отштампованной заготовки и операционный контроль при многопереходных технологических процессах обработки давлением выполняют после каждой настройки на новый штамповочный переход и послеоперационный контроль после каждого перехода штамповки. В процессе штамповки на каждом переходе также осуществляется периодический контроль.

После проведения всех технологических операций (включая обдувку, травление и т.д.) штамповки (поковки) поступают на окончательный контроль вместе с сопроводительной документацией.

Качество поковок (штамповок) определяется правильностью их геометрических форм и размеров, механическими свойствами, макро- и микроструктурой, отсутствием поверхностных и внутренних дефектов. Получение высококачественных поковок (штамповок) зависит от качества разработки, проектирования и выполнения технологического процесса ковки (штамповки), а также от организации работы технического контроля, в задачу которого входит не только выявление, но и предупреждение брака.

5. Контроль геометрической формы и размеров поковок и штамповок

Контроль геометрической формы и размеров поковок (штамповок) осуществляется контрольной службой кузнечно-штамповочного цеха. Качество геометрических форм и размеров поковок (штамповок) контролируется на всех стадиях технологического процесса ковки и штамповки и является одним из критериев качества выполнения технологического процесса. Геометрическая форма и размеры поковок (штамповок) должны соответствовать параметрам, указанным в карте операционного контроля.

Контроль формы и геометрических размеров штамповок (поковок) осуществляется выборочно при операционном оперативном контроле на рабочем месте, периодически, например через 100, 200 штамповок (поковок), в процессе выполнения технологической операции и 100 %-ный или выборочный (10 %) при межоперационном контроле, а также 100 %-ный или выборочный (10 %) при окончательном контроле. По изменению геометрической формы и размеров штамповки (поковки) можно судить о качестве и работоспособности штамповой оснастки, настройке оборудования и других сбоях технологического процесса. По этим результатам можно принимать решение как о необходимости корректировки технологического процесса, так и о выполнении конкретных корректирующих действий.

6. Инструменты и приборы, применяемые для контроля геометрической формы и размеров поковок и штамповок

Размеры и геометрическую форму поковок (штамповок) в процессе ковки (штамповки) по переходам и окончательно готовых поковок (деталей, полученных штамповкой) контролируют с помощью универсальных и специальных контрольноизмерительных инструментов и приборов.

К универсальным измерительным инструментам относят линейки, рулетки, кронциркули, нутромеры, штангенциркули, штангенрейсмасы, координатно-измерительные машины и т.д. Специальными измерительными инструментами считают базирующие устройства, шаблоны, скобы, приборы типа ПОМКЛ (приборы оптико-механические контроля лопаток) и т.д. Для контроля геометрической формы и размеров поковок (штамповок) применяют следующие шаблоны: прутковые – для измерения общей длины штамповки или поковки; профильные – для контроля геометрической формы поковки (штамповки) в продольном и поперечном направлениях; контурные – для проверки габаритных размеров и внешнего контура поковок (штамповок) сложной формы.

Кроме того, геометрические размеры поковок в процессе ковки измеряют предельными и регулируемыми скобами, закрепленными на специальных державках, стойках и т.п.

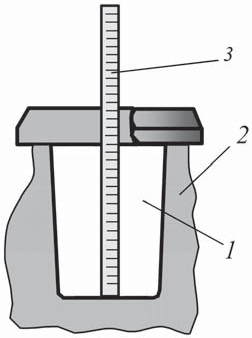

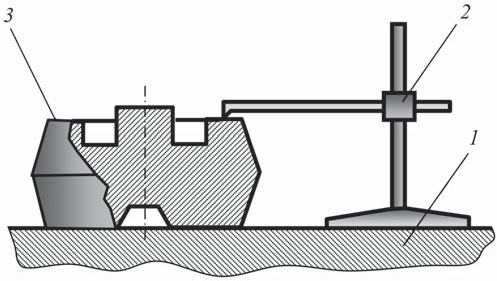

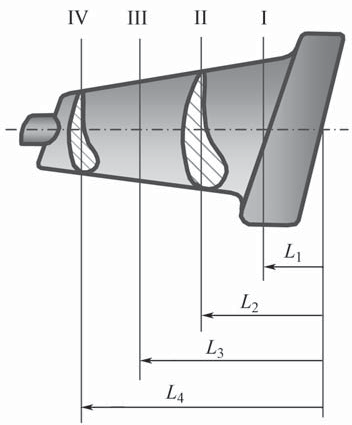

На рис. 1–4 приведены некоторые схемы применения универсального и специального мерительного инструмента при контроле поковок (штамповок). На рис. 1 дана схема измерения высоты поковки 3 универсальным штангенрейсмасом 2 на контрольной плите 1. На рис. 2 показана схема измерения глубины полости 1 штамповки 2 универсальным глубиномером 3. В отдельных случаях отклонение геометрической формы поковки (штамповки) от заданной оценивают инструментальным щупом по наличию или отсутствию зазоров Δ между шаблоном и контуром поковки. На рис. 3 представлена схема оценки геометрической формы поковки 1 профильным шаблоном 2 по величине зазора Δ.

Для авиационных моторостроительных предприятий определенный интерес вызывают вопросы контроля точности изготовления различных лопаток авиационного двигателя.

Рис. 1. Схема измерения высоты поковки с помощью универсального штангенрейсмаса: 1 – контрольная плита; 2 – штангенрейсмас; 3 – поковка

Например, точность изготовлении лопаток компрессора может быть установлена с помощью специальных жестких измерительных приспособлений, оптико-механических приборов типа ПОМКЛ, контрольно-измерительных машин (КИМ) контактного и бесконтактного типов.

Рис. 2. Схема измерения глубины полости 1 штамповки 2 с помощью универсального глубиномера 3

Рис. 3. Схемы применения профильных шаблонов для оценки геометрической формы поковки по величине зазора O: 1 – поковка; 2 – шаблон

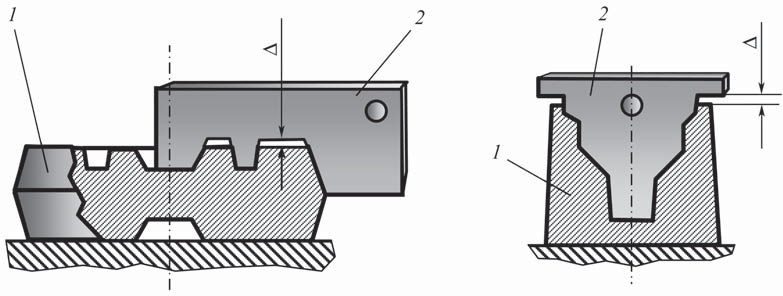

Требования к точности изготовления штамповки лопатки определяют как целесообразность применения того или иного метода контроля, так и рациональность привлечения конкретных средств измерения. Например, точность изготовления заготовок-штамповок лопаток часто контролируют посредством жестких шаблонов. При этом контроль геометрии профиля пера штамповки лопатки осуществляют в контрольных сечениях пера заготовки лопатки, заданных в конструкторском чертеже лопатки или штамповки лопатки. На рис. 4 приведена типовая схема расположения контрольных сечений на штамповке лопатки.

Рис. 4. Схема расположения контрольных сечений I, II, III, IV на штамповке лопатки: L1 – L4 – расстояния от подошвы замка до контрольных сечений

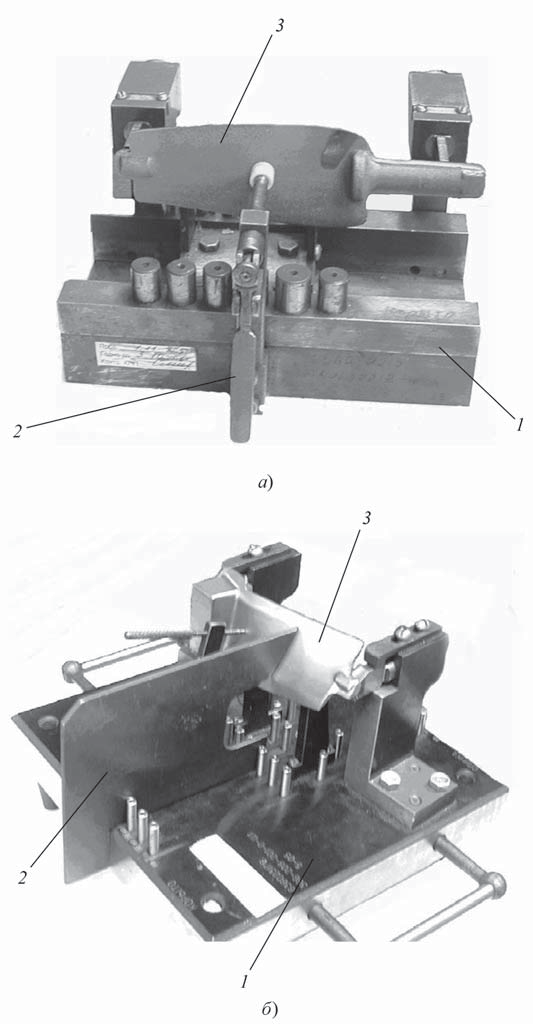

Исходными данными для проектирования жестких контрольных приспособлений являются координаты расположения базовых точек на профиле пера и размещение базовых сечений. Жесткие измерительные приспособления включают в себя базирующее устройство 1 (рис. 5) и контрольные шаблоны 2. Процесс контроля осуществляют следующим образом: лопатку 3 устанавливают и фиксируют в базирующее устройство 1 на базы, указанные в чертеже штамповки. Затем на базы устройства помещают шаблоны, повторяющие профиль спинки или корыта пера штамповки лопатки в соответствующих ее сечениях. При этом по наличию и величине зазора по профилю или под полкой шаблона с помощью щупа оценивают максимальную величину и направление отклонения профиля штамповки в контролируемом сечении от номинала и сравнивают ее с допустимым значением, заданным в чертеже штамповки или карте контроля на штамповку заготовки лопатки.

Рис. 5. Приспособление для контроля профиля и взаимного положения сечений пера на штамповке компрессорной лопатки газотурбинного двигателя жесткими шаблонами: а – базирование лопатки; б – контроль профиля пера жестким шаблоном; 1 – базирующее устройство; 2 – шаблон; 3 – штамповка лопатки

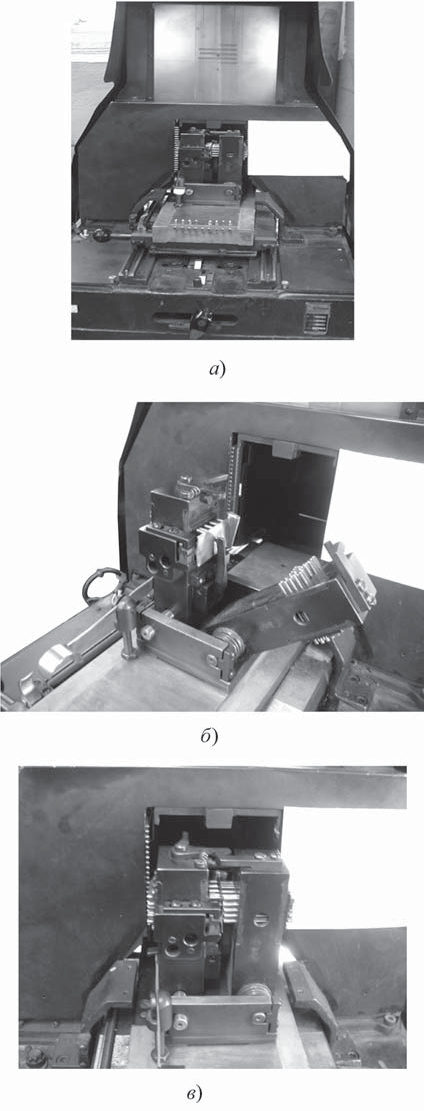

Рис. 6. Прибор ПОМКЛ-4: а – внешний вид прибора; б – измерительный блок прибора в разомкнутом состоянии с установленной лопаткой; в – то же, в сомкнутом рабочем состоянии с установленной лопаткой

ПОМКЛ – это оптико-механический прибор для контроля профиля пера лопаток газотурбинных двигателей с одновременной проверкой смещения профиля относительно оси замка лопатки, угла закрутки сечений пера, распределения припуска по профилю пера и положения одной из кромок пера относительно измерительных баз.

На серийных авиадвигателестроительных предприятиях основным оптико-механическим прибором является ПОМКЛ-4 (рис. 6).

Основные технические характеристики ПОМКЛ-4

Размеры контролируемых лопаток и штамповок лопаток, мм:

длина . . . . . . . . . . . . . . . . . До 250

ширина . . . . . . . . . . . . . . . До 100

Увеличение прибора . . . . . . 50

Погрешность измерения, мм,

не более . . . . . . . . . . . . . . . . . . 0,02

Габаритные размеры, мм . . . 900x480x620 Масса, кг 115

Напряжение питания, В . . 220

Рис. 7. На экране показано смещение отдельных точек профиля пера заготовки лопатки относительно базового сечения

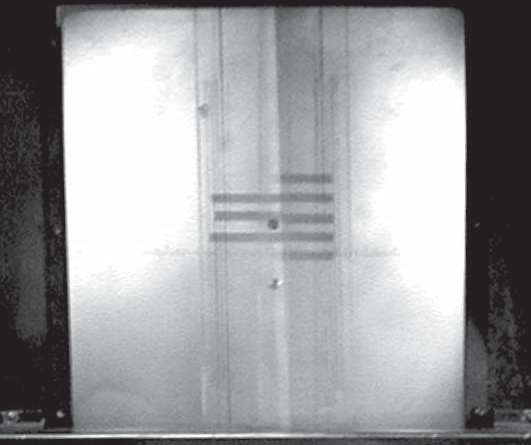

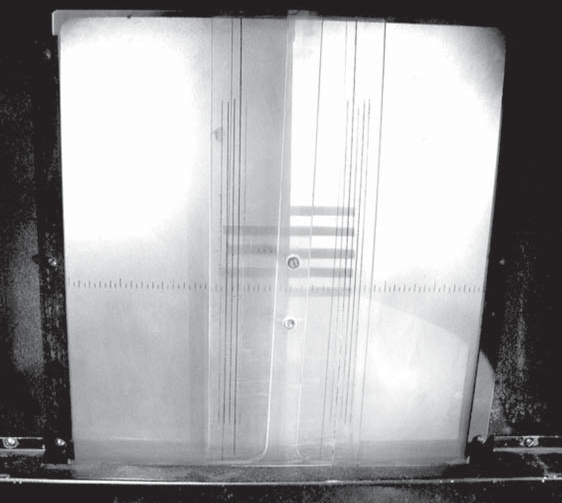

Принцип его работы заключается в следующем. Лопатка устанавливается на базовые поверхности. Отклонение размеров формы профилей сечений пера от номинального вызывает смещение контактных стержней. Далее это смещение передается на измерительные стержни, затем на рычаги с соотношением плеч 5:1. Концы рычагов проектируются на экран с увеличением 10:1. Таким образом, достигается увеличение 50:1.

В зависимости от характера погрешности профиля в контролируемом сечении на экране будут видны или отдельные отклонения стержней от базовых прямых (при местных погрешностях профиля; рис. 7), или параллельное смещение концов стержней (при смещении профиля относительно баз; рис. 8), или что концы стержней размещаются на одной прямой, расположенной под углом к базовым прямым (при погрешности угла закрутки; рис. 9).

Таким образом, на приборе по отклонениям концов измерительных стержней можно оценить точность изготовления профиля, смещение сечений профиля относительно баз и отклонение по углу закрутки. Следует отметить, что применяемые в настоящее время оптико-механические приборы типа ПОМКЛ не позволяют контролировать лопатки компрессора, изготовленные по первому классу точности, вследствие значительной для данного случая погрешности измерения.

Перспективным направлением развития измерительной техники для контроля трактовых поверхностей лопаток является создание бесконтактных систем. Они позволяют обеспечить высокую точность измерения и сравнительно высокую производительность. К ним относятся лазерные компьютерные системы ОПТЭЛ, разработанные научно-внедренческим предприятием «ОПТЭЛ» Уфимского государственного авиационного технологического университета (УГАТУ).

Рис. 8. На экране прибора показано смещение профиля сечения пера заготовки лопатки относительно баз

Рис. 9. На экране показан разворот контролируемого сечения относительно баз

Рис. 10. Измерительная лазерная компьютерная система ОПТЭЛ-КЛ

Принцип работы лазерных бесконтактных систем следующий. Сфокусированный лазерный луч направляется на контролируемую поверхность. Часть отраженного света собирается высокочастотной оптической системой и фокусируется на аналоговом чувствительном детекторе, улавливающем изменение положения. Движения измеряемой поверхности относительно оси измерения вызывают перемещение фокусного пятна по чувствительной части детектора. В детекторе наводятся небольшие фототоки, которые после соответствующей обработки дают информацию о позиционном смещении поверхности относительно оси измерения. Общий вид измерительной лазерной компьютерной системы ОПТЭЛ-КЛ приведен на рис. 10. Бесконтактные измерительные системы ОПТЭЛ предназначены для измерения изделий сложной формы из различных материалов, в том числе из хрупких и мягких.

Оптические методы контроля профиля пера лопаток применяются и за рубежом. Одной из ведущих фирм, занимающейся разработкой бесконтактных измерительных приборов, является фирма Teilor Gobson (Великобритания). В качестве источника излучения в этих приборах используется лазер, а приемником служит телевизионное устройство.

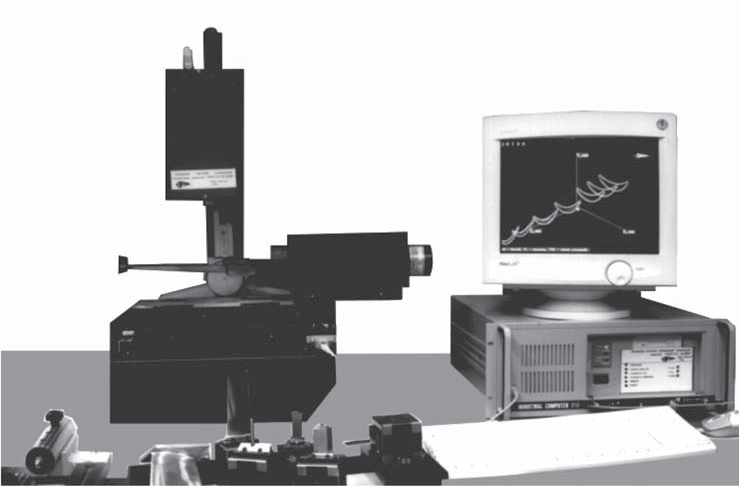

Кроме бесконтактных измерительных систем типа ОПТЭЛ за рубежом, а в последнее время и у нас в стране большое распространение получили контактные КИМ (рис. 11). Наиболее совершенные КИМ выпускают фирмы Opton (ФРГ) и Speroni (Италия). Они оснащены специальными программами для измерения криволинейных поверхностей, причем наличие ЭВМ и математического обеспечения позволяет измерять все параметры профиля пера лопаток от заданных баз с высокой

Рис. 11. Контактная контрольно-измерительная машина (КИМ)

точностью. КИМ могут работать как в ручном, так и в автоматическом режиме. Процессом измерения в автоматическом режиме управляет ЭВМ по специальным программам. Программы содержат всю информацию об измеряемой детали, пути перемещения измерительной заготовки, координаты измеряемых точек, номинальные размеры детали в точках измерения и допуски на контролируемые размеры.

7. Окончательный контроль

На окончательный контроль штамповки, поковки поступают партиями с сопроводительной документацией, а крупногабаритные штамповки группы контроля I – поштучно с сопроводительным документом на каждую штамповку.

На окончательном контроле все заготовки проходят 100 %-ный визуальный контроль на наличие дефектов и 100 %-ный контроль геометрической формы и размеров в соответствии с картами окончательного контроля. Особо ответственные детали подвергаются контролю на соответствие марки материала. Далее по картам контроля отбираются несколько штамповок и направляются в службу главного металлурга на металлургическое заключение и определение механических свойств. От индивидуальных штамповок направляется часть, например, концевого припуска с индивидуальным номером, номерами плавки и партии.

Параллельно с металлургическим контролем и определением механических свойств оставшаяся часть штамповок, в соответствии с требованиями ТУ, проходит специальные виды контроля, к которым относят магнитную дефектоскопию, люминесцентный, рентгеновский, ультразвуковой контроль и контроль методом вихревых токов.

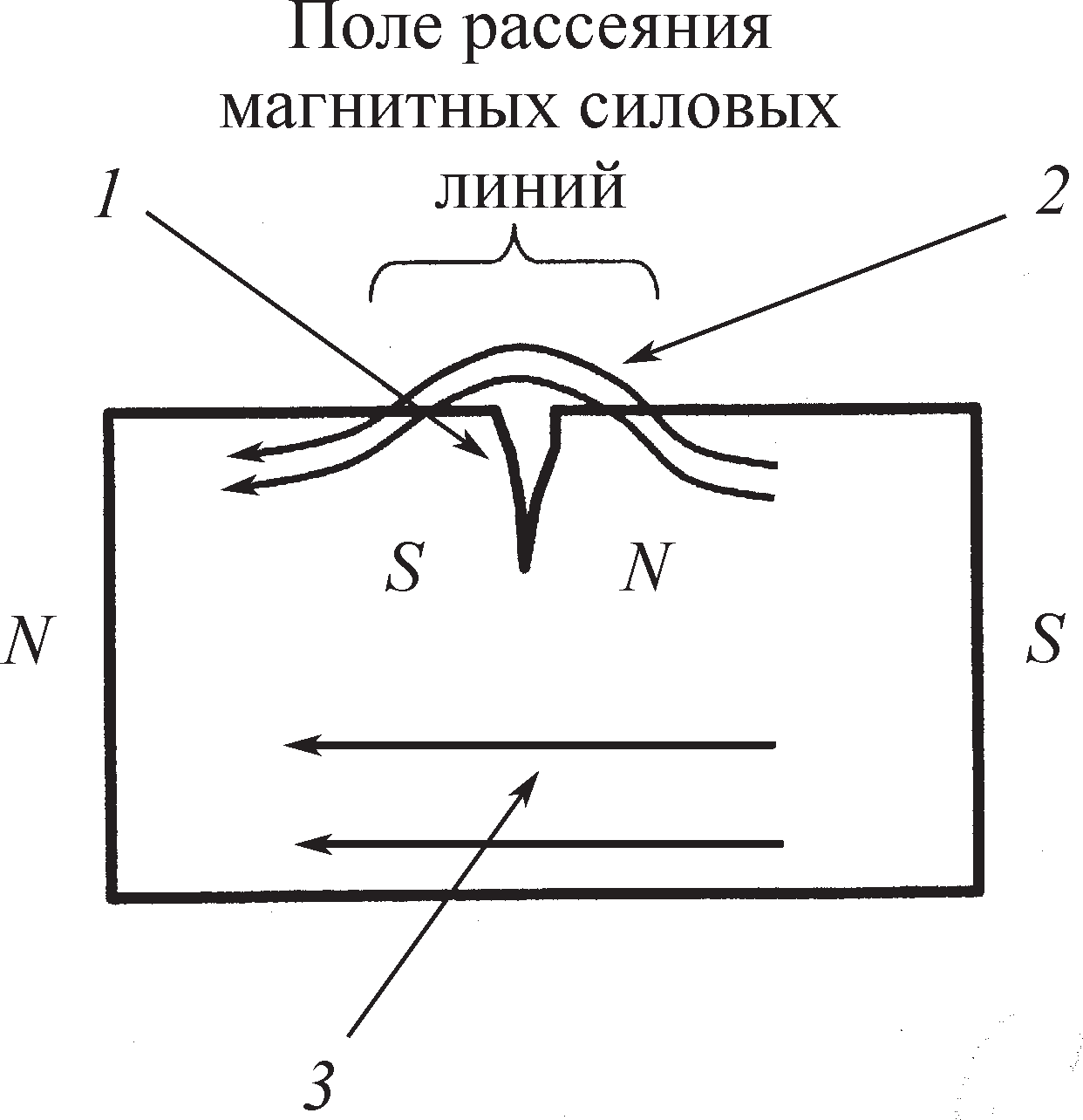

Рис. 12. Изменение потока магнитных силовых линий в изделии с трещиной: 1 – трещина; 2, 3 – магнитный поток в дефектной и бездефектной зонах изделия

Метод магнитной дефектоскопии основан на свойстве потока магнитных силовых линий, проходящих через намагниченное изделие, менять свое направление или рассеиваться около трещин (а также неметаллических включений) (рис. 12). В месте расположения трещины, выходящей на поверхность или залегающей на глубине до 0,6 мм от поверхности рассеявшийся по очертаниям дефекта поток магнитных силовых линий образует дополнительные полюсы N и S. Если теперь на изделие нанести (окунанием или распылением) растворитель (минеральное масло, керосин или бензин), в котором во взвешенном состоянии находится порошок оксида железа, то последний соберется у дополнительных магнитных полюсов и, таким образом, выявит границы дефекта.

Люминесцентный метод контроля, используемый для контроля штамповок и поковок, относится к капиллярным методам контроля.

Последние основаны на капиллярном проникновении индикаторных жидкостей в полости поверхностных несплошностей материала штамповки или поковки и регистрации образующихся индикаторных следов визуальным способом или с помощью преобразователя.

Обнаружение поверхностных дефектов на штамповках и поковках этим методом базируется на физическом явлении – флуоресценции, сущность которого заключается в том, что некоторые вещества под действием на них света начинают светиться сами.

Широко распространен капиллярный метод контроля ЛЮМ1-ОВ, основные этапы выполнения которого состоят в следующем:

- подготовке поковки к контролю, т.е. в ее обезжиривании и промывке;

- обработке поковки дефектоскопическим материалом – проникающей жидкостью, заполняющей полости дефектов, например трещины, поры;

- удалении жидкости с наружной поверхности поковки;

- нанесении проявителя и регистрации дефекта.

В качестве проникающих жидкостей при люминесцентном контроле поковок и штамповок используется смесь автола с керосином (10 % автола и 90 % керосина) или смесь из 15 % авиационного масла (МК или МС) с 85 % керосина.

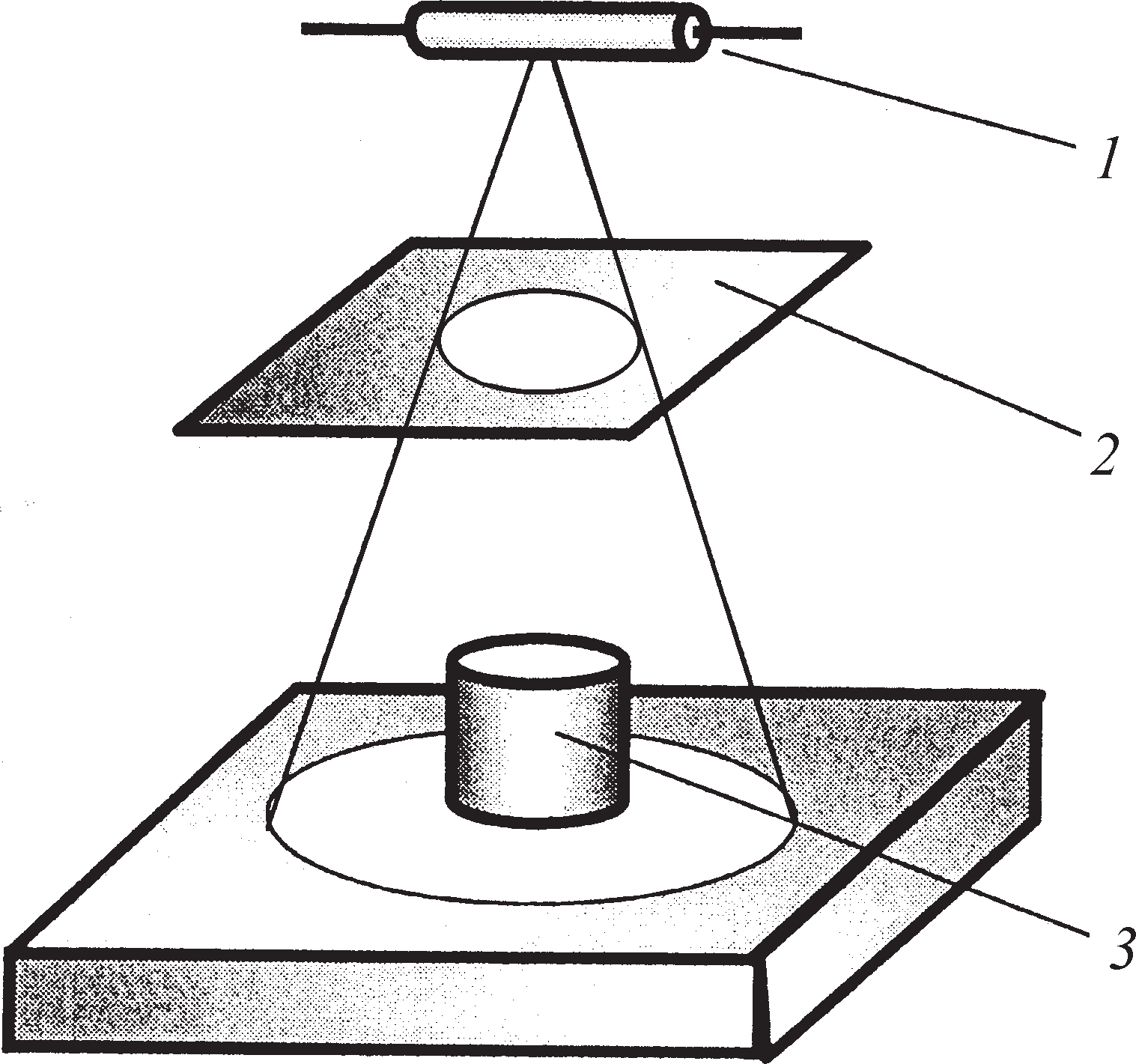

При этом контроль осуществляют в определенной последовательности. Сначала поковки (штамповки) погружают в проникающую жидкость, которая заполняет трещины. (Продолжительность заполнения полостей дефектов составляет 10…15 мин.) Затем заготовки на 5…10 с окунают в бензин, например марки Б-70, и промывают в горячей воде. При этом проникающая жидкость смывается с поверхности, оставаясь в трещинах. Промытые и высушенные заготовки опыляют порошком оксида магния (магнезией) очень тонкого помола, который впитывает в себя жидкость из трещин. Обработанную таким образом поковку (штамповку) затем облучают в темном помещении светом ртутно-кварцевой лампы, видимая область спектра которой отфильтровывается (поглощается стеклом с оксидом никеля). Контроль проводят с помощью специального прибора – люминескопа (рис. 13).

Ультрафиолетовый свет вызывает явление флуоресценции в местах дефектов, т.е. там, где прилип проявляющий порошок, впитавший в себя жидкость. При этом трещины четко выделяются ярко-белым цветом на темно-фиолетовом фоне поверхности поковок (штамповок), не имеющей наружных дефектов.

Для обнаружения следа дефекта и расшифровки результатов контроля применяют различные средства осмотра (лупы, бинокулярные стереоскопические микроскопы, зеркала) в условиях, обеспечивающих освещенность объекта контроля.

Рис. 13. Схема контроля детали посредством люминескопа: 1 – ртутно-кварцевая лампа; 2 – стекло с оксидом никеля («никелевое стекло»); 3 – контролируемая деталь

Этот метод позволяет обнаружить глубокие тонкие трещины с шириной раскрытия ≥ 0,005 мм, а царапины и шероховатость поверхностей не дают ложного свечения.

Магнитный и люминесцентный контроль дают возможность выявить наружные трещины. Внутренние дефекты поковок определяют ультразвуковым методом и рентгеноскопией.

Ультразвуковой метод основан на отражении ультразвуковых колебаний от поверхностей внутренних дефектов металла.

Рентгеноскопия состоит в том, что при просвечивании сплошного металла рентгеновским излучением мощность и интенсивность последнего уменьшается равномерно по сравнению с мощностью и интенсивностью этого излучения, проходящего через внутренние дефекты. В зависимости от того, какую плотность имеет внутренний дефект, он будет выглядеть на рентгеновском снимке в виде темного или светлого пятна.

Удовлетворительные результаты обеспечивает также метод токовихревого контроля, позволяя контролировать наличие внутренних дефектов, структурное состояние, внутренние напряжения.

После выполнения специальных видов контроля и получения положительного заключения службы главного металлурга на контролируемую партию заготовок оформляется соответствующая техническая документация. В сопроводительных документах делаются отметки о прохождении специального контроля, в соответствующие графы записываются данные механических испытаний материала заготовок, оформляется накладная на передачу заготовок на последующую обработку. Номер накладной и сопроводительной документации заносится в специальный журнал (или компьютер), по которому можно идентифицировать все партии поковок (штамповок), выпущенные кузнечно-штамповочным цехом.

На детали группы контроля I, проходящие по индивидуальным сопроводительным документам, выдается паспорт качества штамповки, в который заносятся результаты измерения геометрических размеров, результаты металлургического контроля и механические свойства материала заготовки, отметки о выполненных методах специального контроля, номер плавки материала и все идентификационные номера. Оформляется накладная на передачу штамповок на дальнейшую обработку. Номера накладной и паспорта качества со всеми сведениями заносятся в специальный регистрационный журнал или персональный компьютер.