Содержание страницы

Современная цивилизация немыслима без мощных и надежных силовых установок. В основе глобальной энергетики, скоростного транспорта и множества промышленных процессов лежат турбины – роторные двигатели, ставшие венцом инженерной мысли. Их история уходит корнями в глубокую древность, к «эолипилу» Герона Александрийского, однако настоящая революция произошла в конце XIX века с изобретением многоступенчатой паровой турбины сэром Чарльзом Парсонсом. Этот прорыв позволил перейти от громоздких поршневых машин к компактным и невероятно мощным агрегатам, навсегда изменив облик электростанций и морских судов.

Паровая или газовая турбина представляет собой тепловой двигатель непрерывного действия, в котором происходит последовательное преобразование энергии. Вначале потенциальная энергия рабочего тела (нагретого пара или сжатого газа) трансформируется в кинетическую энергию высокоскоростного потока. Затем этот поток, воздействуя на лопатки ротора, преобразует свою кинетическую энергию в механическую работу — вращение вала. Этот вал напрямую или через редуктор (зубчатую передачу) соединяется с исполнительным механизмом, будь то электрогенератор, гребной винт корабля или компрессор.

Сфера применения турбин поистине огромна:

- Энергетика: основа тепловых (ТЭС), атомных (АЭС) и парогазовых (ПГУ) электростанций.

- Транспорт: силовые установки крупных морских и речных судов, от танкеров до авианосцев.

- Авиация: газовые турбины являются сердцем турбореактивных и турбовинтовых двигателей.

- Промышленность: привод мощных компрессоров, насосов и воздуходувок в металлургии, химии и газовой отрасли.

Важно понимать, что турбины, особенно в стационарной энергетике, являются не автономными устройствами, а ключевым элементом сложного энергетического комплекса, включающего паровые котлы, конденсаторы, насосы, регенеративные подогреватели и другое вспомогательное оборудование.

Методология преобразования энергии внутри турбины определяет ее фундаментальный тип. В зависимости от того, как происходит расширение рабочего тела и передача импульса лопаткам, турбины делятся на активные и реактивные. В активных турбинах расширение пара или газа происходит преимущественно в неподвижных сопловых аппаратах, а на рабочих лопатках происходит лишь поворот потока. В реактивных турбинах процесс расширения распределен как между неподвижными, так и между вращающимися лопатками, что создает дополнительную реактивную силу. На практике, большинство современных турбин являются активно-реактивными, сочетая в себе оба принципа для достижения максимальной эффективности на разных ступенях.

2. Конструктивное исполнение и принцип работы многоцилиндровой паровой турбины

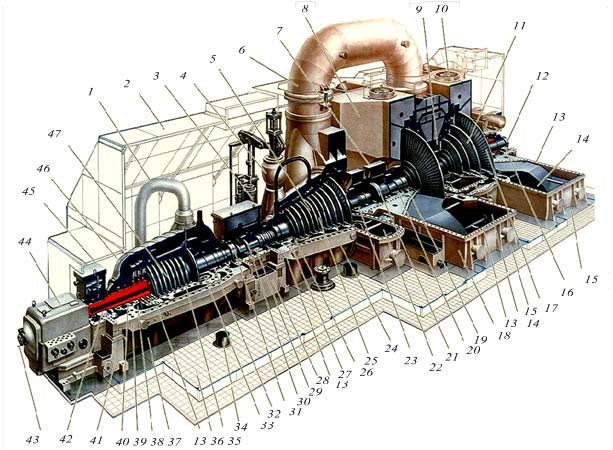

Для детального понимания устройства рассмотрим конструкцию типичной мощной паровой турбины, изображенной на рисунке 1. Чтобы визуализировать внутренние компоненты, на схеме условно удалена передняя верхняя четверть корпуса. Аналогично, для наглядности показана только задняя часть внешнего защитного кожуха 2.

Рис. 1. Конструкция паровой турбины

Данная турбина является трехцилиндровой, что типично для агрегатов большой мощности. Она включает в себя Цилиндр Высокого Давления (ЦВД), Цилиндр Среднего Давления (ЦСД) и Цилиндр Низкого Давления (ЦНД). Нижние половины их корпусов обозначены позициями 39, 24 и 18 соответственно. Каждый цилиндр состоит из двух основных частей: статора (неподвижный корпус с направляющими аппаратами) и ротора (вращающийся вал с рабочими лопатками).

Роторы отдельных цилиндров (ротор ЦВД 47, ротор ЦСД 5 и ротор ЦНД 11) жестко соединены между собой посредством муфт 31 и 21. Эта собранная линия роторов, к которой через полумуфту 12 присоединяется ротор электрогенератора (на схеме не показан) и далее ротор возбудителя, образует единую систему, именуемую валопроводом. Длина такого валопровода в мощных пятицилиндровых турбинах может достигать 80 метров, а его масса – сотен тонн.

Вся эта массивная система вращается с высокой точностью в опорных подшипниках скольжения (42, 29, 23, 20). Вращение происходит на тончайшей масляной пленке, создаваемой системой смазки под давлением, что полностью исключает прямой контакт металла вала и вкладыша подшипника. Как правило, каждый ротор устанавливается на двух опорах, но для повышения компактности и снижения потерь на трение иногда применяют общую опору для двух смежных роторов (поз. 29). По мере расширения пара в проточной части, каждый ротор вносит свой вклад в общую мощность, которая суммируется и достигает максимального значения на выходной полумуфте 12.

В процессе работы на каждый ротор действует значительное осевое усилие, вызванное разностью давлений на лопатки. Эти усилия суммируются, и их результирующая сила воспринимается упорным подшипником. Осевая сила передается через гребень 30 на упорные сегменты, установленные в корпусе подшипника, предотвращая смещение валопровода в осевом направлении.

Корпуса цилиндров (например, поз. 24) рассчитаны на работу при экстремальных параметрах. В современных турбинах давление может достигать 30 МПа (около 300 атмосфер), а температура – 600 °С и выше. Для таких условий, особенно в ЦВД, применяют двухстенную конструкцию корпуса (внутренний 35 и внешний 46). Это решение позволяет распределить перепад давлений между стенками, сделать их тоньше, что снижает термические напряжения при пусках и остановах, облегчает затяжку фланцевых соединений и повышает маневренность турбины, то есть ее способность быстро изменять мощность.

Все корпуса турбин в обязательном порядке имеют горизонтальный разъем (поз. 13). Это конструктивное решение критически важно для монтажа, так как позволяет установить массивный ротор внутрь статора, а также обеспечивает доступ к проточной части для проведения плановых ревизий, инспекций и ремонтов.

2.1. Особенности монтажа и центровки

Монтаж турбоагрегата — это высокоточный процесс. Сначала нижние половины корпусов устанавливаются на фундаментной плите 36 таким образом, чтобы их плоскости разъема находились в единой горизонтальной плоскости. Затем в опоры укладываются нижние половины вкладышей подшипников, и на них опускаются роторы. После этого производится центровка валопровода — сложнейшая операция, цель которой — обеспечить идеальную соосность оси вращения валопровода и осей расточек корпусов. Правильная центровка гарантирует равномерные радиальные зазоры между вращающимися и неподвижными частями и исключает малейшие задевания, которые могут привести к катастрофической аварии.

Для предотвращения утечек пара в атмосферу и попадания воздуха внутрь цилиндров, работающих под вакуумом (ЦНД), каждый цилиндр оснащается концевыми уплотнениями (40, 32, 19) сложной лабиринтной или угольной конструкции. При этом подшипниковые узлы выносятся из горячих зон корпусов в специальные опоры (45, 28, 7), чтобы обеспечить нормальный температурный режим для масла, температура которого не должна превышать допустимых пределов по соображениям пожарной безопасности и сохранения смазывающих свойств.

2.2. Путь пара через турбину

Рассмотрим технологический процесс работы турбины.

- Свежий пар из котла по паропроводам поступает к регулирующим клапанам 4.

- Через перепускные трубы 1 пар подается в паровпускную камеру 33 внутреннего корпуса ЦВД.

- Расширяясь в проточной части ЦВД, пар совершает работу и направляется в выходную камеру 38.

- Из выходных патрубков 37 отработавший в ЦВД пар по паропроводам промперегрева возвращается в котел для промежуточного перегрева. Эта мера значительно повышает термический КПД цикла.

- Вторично перегретый пар поступает через клапаны 4 в паровпускную полость ЦСД 26, где продолжает расширяться.

- Из выходного патрубка ЦСД 22 пар по ресиверным трубам 6 поступает в паровпускную камеру ЦНД 9.

- В отличие от однопоточных ЦВД и ЦСД, ЦНД в мощных турбинах практически всегда выполняют двухпоточным. Попав в камеру 9, поток пара разделяется на две симметричные части, которые расширяются в двух направлениях и поступают в выходные патрубки 14. Это позволяет уменьшить длину рабочих лопаток последней ступени и справиться с огромным объемным расходом пара при низком давлении.

- Из ЦНД отработавший пар направляется вниз, в конденсатор, где он охлаждается и превращается в воду (конденсат) для последующего возврата в котел, замыкая цикл.

Управление всеми режимами работы турбины (пуск, нагружение, разгрузка, останов) осуществляется из блока регулирования и управления 44 с помощью механизма управления 43.

3. Общая классификация паровых турбин

Многообразие конструкций и задач, решаемых паровыми турбинами, породило разветвленную систему их классификации. Стандартизация и классификация турбин регламентируется нормативными документами, в частности ГОСТ 24278-2016 «Турбины паровые стационарные для привода турбогенераторов. Общие технические условия».

Основное деление происходит на транспортные и стационарные турбины.

Транспортные турбины чаще всего применяются как главные судовые двигатели для привода гребных винтов, характеризуются способностью работать в широком диапазоне частот вращения и наличием реверса.

Стационарные турбины эксплуатируются без изменения своего местоположения и классифицируются по множеству признаков:

1. По назначению:

- Энергетические: Самый массовый и мощный класс турбин. Их задача – привод электрогенераторов на крупных ТЭС, ГРЭС, АЭС и ТЭЦ. Характеризуются большой единичной мощностью и работой с постоянной частотой вращения (например, 3000 об/мин для сетей 50 Гц).

- Промышленные: Обеспечивают тепловой и электрической энергией промышленные предприятия (металлургические, химические и др.). Могут работать как на собственную сеть предприятия, так и приводить агрегаты с переменной скоростью вращения (например, доменные воздуходувки).

- Вспомогательные (приводные): Используются для привода оборудования самой электростанции, в первую очередь питательных насосов (турбопитательные насосы) и дутьевых вентиляторов котлов. Их мощность значительно ниже, чем у основных агрегатов.

2. По виду отпускаемой энергии:

- Конденсационные (тип К): Весь пар после последней ступени направляется в конденсатор. Предназначены исключительно для выработки электроэнергии. Являются основой мощных энергоблоков ТЭС и АЭС, достигают мощности 1500 МВт и более. Имеют нерегулируемые отборы пара для регенеративного подогрева питательной воды.

- Теплофикационные: Предназначены для комбинированной выработки электрической и тепловой энергии (когенерация). Имеют один или несколько регулируемых отборов пара, в которых поддерживается постоянное давление для нужд отопления (тип Т) или промышленных потребителей (тип П). Турбины с обоими типами отборов маркируются как ПТ.

- С противодавлением (тип Р): Весь отработавший пар не конденсируется, а направляется потребителю под определенным давлением. Это наиболее эффективный способ производства тепла, так как отсутствуют потери с охлаждающей водой в конденсаторе.

3. По начальным параметрам пара:

- Докритического давления: Начальное давление пара ниже критической точки воды (22,1 МПа). Стандартные значения в России — 12,8 МПа (130 ат) и 8,8 МПа (90 ат).

- Сверхкритического давления (СКД): Начальное давление выше 22,1 МПа. Стандартное значение — 23,5 МПа (240 ат) при температуре 540-560 °С. Переход на СКД позволяет повысить КПД энергоблока на 3–4%, что дает колоссальную экономию топлива в масштабах страны.

- С промежуточным перегревом пара: Все мощные турбины ТЭС для повышения экономичности выполняются с промперегревом.

- На насыщенном паре: Характерно для турбин АЭС с реакторами типа ВВЭР или РБМК, где по условиям безопасности температура пара ограничена.

4. По конструктивным особенностям:

- По числу цилиндров: Одно-, двух-, трех-, четырех- и пятицилиндровые. Число цилиндров растет с увеличением мощности и снижением конечного давления пара.

- По частоте вращения: Быстроходные (3000 об/мин для сетей 50 Гц или 3600 об/мин для 60 Гц) и тихоходные (1500 или 1800 об/мин). Тихоходные турбины применяются на АЭС, где огромные объемные расходы пара на выходе требуют применения более длинных лопаток, что ограничивает скорость вращения.

- По числу валопроводов: Одновальные (все роторы и генератор на одной оси) и двухвальные (потоки пара после ЦСД делятся между двумя валопроводами ЦНД, каждый со своим генератором). Двухвальные схемы применяются для сверхмощных агрегатов.

3.1. Маркировка турбин согласно ГОСТ

В соответствии с ГОСТ 3618-86 «Турбины паровые стационарные. Типы и основные параметры», принята стандартизированная система маркировки.

Приведем несколько примеров для ясности:

- К-210-12,8-3: Конденсационная турбина номинальной мощностью 210 МВт, на начальное давление 12,8 МПа, третьей модификации.

- Т-110/120-12,8: Теплофикационная турбина с номинальной мощностью 110 МВт и максимальной 120 МВт, на начальное давление 12,8 МПа.

- ПТ-25/30-8,8/1: Промышленно-теплофикационная турбина (25/30 МВт) на начальное давление 8,8 МПа с промышленным отбором при давлении 1 МПа.

- Р-100/105-12,8/1,45: Турбина с противодавлением (100/105 МВт), начальным давлением 12,8 МПа и противодавлением 1,45 МПа.

4. Газотурбинные установки (ГТУ)

Газотурбинная установка (ГТУ) — это тепловой двигатель, работающий по циклу Брайтона. В отличие от паровой турбины, где рабочим телом является водяной пар, в ГТУ используются продукты сгорания топлива. Классическая ГТУ простого цикла состоит из трех основных элементов: воздушного компрессора, камеры сгорания и непосредственно газовой турбины.

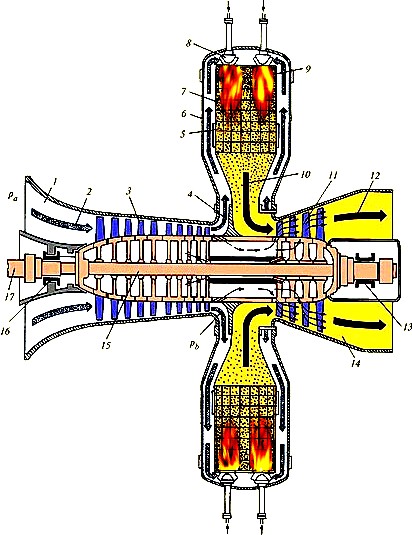

Принципиальная схема ГТУ представлена на рисунке 2.

Рис. 2. Принципиальная схема ГТУ

Процесс работы выглядит следующим образом:

- Атмосферный воздух 2 засасывается и сжимается в многоступенчатом осевом компрессоре 1. Степень сжатия (отношение давления на выходе рb к давлению на входе рa) в современных ГТУ достигает 30-40.

- Сжатый и нагретый в процессе сжатия воздух поступает в камеру сгорания 7. Туда же под давлением подается топливо (природный газ или дизельное топливо).

- При сгорании топлива образуются газы с очень высокой температурой (до 1500-1700 °С). Часть воздуха из компрессора используется для охлаждения стенок камеры сгорания и разбавления продуктов горения до температуры, которую могут выдержать лопатки турбины (1200-1400 °С).

- Горячие газы под высоким давлением поступают на рабочие лопатки газовой турбины 11, где они расширяются, совершая работу.

- Значительная часть мощности, вырабатываемой турбиной (до 50-60%), расходуется на привод собственного компрессора 1, так как сжатие воздуха — очень энергоемкий процесс.

- Оставшаяся «полезная» мощность передается на вал электрогенератора.

- Отработавшие газы с все еще высокой температурой (500-600 °С) выбрасываются через выхлопной диффузор 14. В простых циклах они уходят в атмосферу, а в более эффективных парогазовых установках (ПГУ) их тепло используется для генерации пара в котле-утилизаторе для паровой турбины.

4.1. Сравнительный анализ: Паровая (ПТУ) против Газовой (ГТУ) установки

Ключевое отличие ГТУ от паротурбинной установки (ПТУ) заключается в том, что камера сгорания является ее неотъемлемой частью, в то время как паровой котел является отдельным, вынесенным элементом ПТУ. ГТУ в этом смысле — более самодостаточный агрегат.

Преимущества ГТУ:

- Компактность и малый вес. Отсутствие громоздкого котла, системы регенерации и конденсатора делает ГТУ в разы компактнее ПТУ той же мощности.

- Быстрый монтаж. ГТУ часто поставляются единым блоком заводской готовности, что сокращает сроки строительства электростанции.

- Высокая маневренность. Быстрый пуск из холодного состояния (десятки минут против многих часов у ПТУ) делает их идеальными для покрытия пиковых нагрузок в энергосистеме.

- Отсутствие потребности в охлаждающей воде. Это огромное преимущество для регионов с дефицитом водных ресурсов.

- Низкие капитальные затраты на 1 кВт установленной мощности.

Недостатки ГТУ:

- Более низкий КПД в простом цикле. КПД современных ГТУ составляет 38–42%, тогда как у паросиловых блоков он достигает 43–46%. Это связано с большими потерями тепла с уходящими газами.

- Высокие требования к топливу. ГТУ могут работать только на чистом топливе — газе или качественном жидком топливе. ПТУ могут использовать любые виды топлива, включая уголь, мазут и биомассу.

- Более высокая стоимость самого турбинного агрегата из-за применения дорогостоящих жаропрочных материалов.

Сравнительная таблица характеристик ПТУ и ГТУ

| Характеристика | Паротурбинная установка (ПТУ) | Газотурбинная установка (ГТУ) |

|---|---|---|

| Рабочее тело | Водяной пар | Продукты сгорания топлива |

| Термодинамический цикл | Цикл Ренкина (внешнее сгорание) | Цикл Брайтона (внутреннее сгорание) |

| КПД (в простом цикле) | Высокий (42-46%) | Средний (38-42%) |

| Маневренность (скорость пуска) | Низкая (часы) | Высокая (минуты) |

| Требования к топливу | Любое (уголь, газ, мазут, биомасса, ядерное) | Чистое (природный газ, дизельное топливо) |

| Потребность в воде | Высокая (для конденсатора) | Практически отсутствует |

| Капитальные затраты | Высокие | Низкие |

| Основная область применения | Базовая и полупиковая нагрузка в энергосистеме | Пиковая нагрузка, резерв, парогазовые установки (ПГУ) |

5. Назначение и устройство конденсационной установки

Конденсационная установка является неотъемлемой и критически важной частью любой паротурбинной электростанции конденсационного типа. Ее главная задача — создание и поддержание глубокого вакуума на выходе из турбины. Пар, отработавший в Цилиндре Низкого Давления (ЦНД), поступает в конденсатор. Это огромный кожухотрубный теплообменник, в трубках которого непрерывно циркулирует охлаждающая вода, подаваемая мощными циркуляционными насосами.

Термодинамическое значение конденсатора огромно. Согласно законам термодинамики, работа, совершаемая паром, прямо пропорциональна разности его энтальпий (теплосодержания) в начале и в конце процесса расширения. Конденсируя пар при очень низкой температуре (например, 30-40 °С), мы создаем на выходе из турбины давление значительно ниже атмосферного (3–5 кПа). Этот глубокий вакуум (разрежение) позволяет пару расширяться до гораздо более низких конечных параметров, что максимизирует выработку энергии и, как следствие, повышает КПД всей установки.

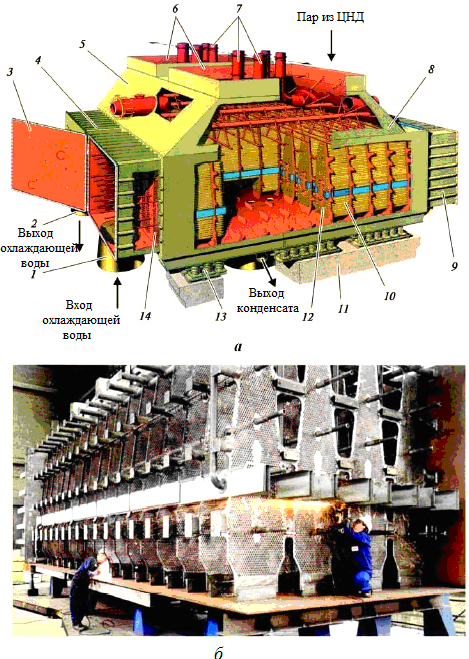

На рисунке 3, а показан общий вид современного двухходового конденсатора.

Рис. 3. Конденсатор мощной паровой турбины

Конденсатор состоит из стального сварного корпуса 8, внутри которого расположен трубный пучок. Трубки закрепляются в двух крайних трубных досках 14 методом вальцовки или сварки. Чтобы длинные трубки (10-12 м) не провисали под собственным весом и не вибрировали под воздействием потока пара, их поддерживают промежуточные перегородки 12 (хорошо видны на рис. 3, б).

Охлаждающая вода подается в нижнюю часть передней водяной камеры 4, проходит по первой половине трубок в заднюю поворотную камеру 9, разворачивается и возвращается по второй половине трубок в верхнюю часть передней камеры, откуда отводится на градирню или в водоем-охладитель.

Пар из ЦНД поступает в межтрубное пространство, контактирует с холодной поверхностью трубок и конденсируется. Образовавшийся конденсат стекает в нижнюю часть корпуса (конденсатосборник) и оттуда непрерывно откачивается конденсатными насосами для возврата в цикл. Размеры конденсатора для мощной турбины колоссальны, что наглядно демонстрирует рисунок 3, б, где человек показан для масштаба.

Интересные факты о турбинах

- Скорость вращения кончиков самых длинных лопаток современных паровых турбин превышает скорость звука (более 1500 км/ч).

- Самая мощная в мире паровая турбина Arabelle, установленная на АЭС «Олкилуото-3» в Финляндии, имеет мощность 1600 МВт. Ее валопровод имеет длину почти 70 метров.

- Для изготовления одной лопатки современной газовой турбины используется монокристаллический жаропрочный сплав, стоимость которого сопоставима со стоимостью серебра той же массы.

- Общий вес турбоагрегата мощностью 1200 МВт может превышать 5000 тонн, что сопоставимо с весом эсминца.

Заключение

Паровые и газовые турбины являются столпами современной энергетики и промышленности. Паровые турбины, работающие по циклу Ренкина, остаются незаменимыми для мощных базовых электростанций, способных эффективно использовать разнообразные, в том числе и низкосортные, виды топлива. Газовые турбины, основанные на цикле Брайтона, благодаря своей компактности, маневренности и низким капитальным затратам, прочно заняли нишу пиковых и резервных мощностей.

Будущее энергетики несомненно связано с дальнейшим развитием этих технологий. Основным вектором является повышение эффективности и экологичности. Это достигается за счет создания новых жаропрочных сплавов и керамических композитов, позволяющих повысить начальную температуру газов, а также за счет широкого внедрения парогазовых установок (ПГУ) комбинированного цикла, где ГТУ и ПТУ работают в тандеме, достигая КПД свыше 60%. Ведутся активные разработки турбин, способных работать на водородном топливе, что открывает путь к безуглеродной энергетике будущего.