Содержание страницы

1. Техника безопасности на промышленных предприятиях

Техника безопасности (ТБ) на промышленном предприятии – это совокупность мероприятий организационного и технического характера, которые направлены на предотвращение на производстве несчастных случаев и на формирование безопасных условий труда. Для осуществления этих целей выделяются большие средства.

На промышленных предприятиях (ПП) работает специальная служба безопасности, подчиненная главному инженеру завода. Служба разрабатывает мероприятия, которые должны обеспечивать безопасные условия работы, контролировать состояние ТБ на производстве и следить за тем, чтобы все поступающие на предприятие рабочие были обучены безопасным приемам работы. На заводах систематически проводятся мероприятия, целью которых является снижение травматизма и устранение возможности возникновения несчастных случаев. Эти мероприятия сводятся к следующему:

- улучшение конструкции действующего оборудования с целью предохранения работающих от травм;

- создание новых и улучшение конструкции действующих защитных приспособлений станков, машин и нагревательных установок для устранения возможного травматизма;

- улучшение условий труда: обеспечение достаточной освещенности рабочих мест и производственных помещений, хорошей вентиляции, удаление пыли и отходов производства, поддержание нормальной температуры в цехах, на рабочих местах и у теплоизлучающих агрегатов;

- устранение возможности травматизма при авариях работающего оборудования: при разрыве шлифовальных кругов, поломке вращающихся дисковых пил, при разбрызгивании кислот, взрыве сосудов и магистралей, работающих под высоким давлением, при выбросах пламени, расплавленных металлов и солей из нагревательных установок при их внезапном включении, при поражении электрическим током и т. п.;

- создание специальных систем защиты, которые снижают последствия возможных аварийных ситуаций, влияющих на здоровье и жизнь людей;

- обучение всех поступающих на работу правилам поведения на территории предприятия и основным правилами ТБ при выполнении их функциональных обязанностей, систематическое обучение и проверка знаний правил безопасности работающими;

- обеспечение персонала инструкциями по технике безопасности, использование плакатов, показывающих опасные места на производстве и меры защиты от несчастных случаев.

Однако в результате пренебрежительного отношения со стороны самих рабочих к ТБ несчастные случаи возможны. Поэтому необходимо следить за выполнением правил безопасной работы и за исключением возможности самостоятельного отключения рабочими систем защиты, даже с целью повышения производительности оборудования. Например, при работе штамповочного оборудования.

К общим требованиям техники безопасности на производстве относятся правила, которые должны знать рабочие:

- при получении новой работы рабочие должны требовать от мастера дополнительный инструктаж по ТБ;

- при выполнении работы нужно быть внимательным, не отвлекаться посторонними делами и разговорами, не отвлекать других;

- на территории завода (во дворе, в здании, на подъездных путях) следует выполнять следующие правила:

- не ходить без необходимости по другим цехам предприятия;

- быть внимательным к сигналам, подаваемым крановщиками электрокранов и водителями движущегося транспорта, выполнять их;

- обходить места погрузки и выгрузки, не находиться под поднятым грузом;

- не проходить в местах, не предназначенных для прохода, не подлезать под стоящими железнодорожными составами и не перебегать дорогу перед движущимся транспортом;

- не переходить в неустановленных местах через конвейеры и рольганги, не подлезать под них, не заходить без разрешения за ограждения;

- не прикасаться к электрооборудованию (ЭО), к клеммам и электрическим проводам, к арматуре общего освещения, не открывать дверцы электрошкафов;

- не включать и не останавливать (кроме аварийных случаев) машины, станки и механизмы, работа на которых не поручена руководством цеха;

- в случае получения травмы или даже просто недомогания прекратить работу, известить об этом мастера и обратиться в медпункт.

К специальным требованиям безопасности относятся следующие:

- содержать в порядке рабочую одежду; застегивать или обхватывать широкой резинкой обшлага рукавов; аккуратно заправлять одежду; убирать концы галстука, косынки или платка; надевать плотно облегающий головной убор и подбирать под него волосы;

- носить рабочую обувь. Запрещается работа в легкой обуви (тапочках, сандалиях, босоножках) из-за возможности ранения ног;

- содержать в порядке рабочее место и в исправности рабочий инструмент и приспособления, убирать все загромождающие и мешающие работе предметы. Инструмент, приспособления, необходимый материал и детали для работы должны быть расположены в удобном и безопасном для пользования порядке;

- обеспечить достаточное освещение рабочего места и убедиться, что свет не слепит глаза, что на переносных осветительных приборах есть защитная сетка и исправен шнур. Напряжение переносных электрических светильников не должно превышать 36 В, что необходимо проверить по надписям на щитках и токоприемниках;

- проверить исправность пола промышленного помещения, убедиться в отсутствии выбоин, скользких поверхностей, оголенных электропроводов и что все опасные места ограждены;

- проверять исправность транспортных талей и тельферов, надежность тормозов, строп и цепей. При подъеме и перемещении тяжелых грузов сигналы крановщику должен подавать только один человек. Строповка (зачаливание) груза должна быть надежной и выполняться канатами или тросами соответствующей прочности;

- перед установкой крупногабаритных деталей на плиту или на сборочный стол (например, статора на фундамент) заранее подготовить установочные и крепежные приспособления (подставки, мерные прокладки, угольники, домкраты, прижимные планки, болты и т.д.). При установке тяжелых деталей необходимо выбирать такое положение, которое позволяет выполнять установку с одного или с минимального числа заходов;

- при работе со шлифовальными кругами необходимо надевать защитные очки (если нет защитного экрана), при заточке стоять не напротив круга, а вполуоборот к нему.

- при работе с металлорежущими станками следить за исправностью ограждений вращающихся частей, не удалять стружку руками, а пользоваться проволочными крючками

- при работе со сжатым воздухом, давление которого в цехах ПП достигает 4÷8 атм., необходимо обеспечить, чтобы струя воздуха не попала в работающего сотрудника.

2. Охрана труда и ТБ на электростанциях

2.1. Общие положения

На блоках электростанций всех типов должны быть обеспечены те же требования к ТБ, что и на ПП. Но есть особые требования, определяемые схемой выдачи мощности и спецификой технологических процессов получения энергии.

Под схемой выдачи мощности (главной схемы электрических соединений) электростанций понимают схему электрических соединений между ее основными элементами (генераторами, трансформаторами, токопроводами, сборными шинами, коммутационным оборудованием, ЛЭП и пр.), связанными производством, передачей, преобразованием, распределением и передачей электроэнергии в энергосистему.

В схему производства электроэнергии входит электрическое оборудование:

- генераторы и системы возбуждения;

- токопроводы с генераторным выключателем;

- силовые блочные трансформаторы и трансформаторы собственных нужд;

- гибкие линейные связи;

- системы шин ОРУ;

- воздушные выключатели, разъединители, автотрансформаторы, установленные на ОРУ;

- линии электропередачи различных уровней напряжения;

- релейная защита и автоматика всего вышеперечисленного оборудования.

Основные требования, предъявляемые к электрическим схемам производства электроэнергии на электростанциях, следующие:

- главная СЭС выбирается на основании схемы энергосистемы и того ее участка, к которому присоединена данная электростанция;

- схема присоединения электростанции к энергосистеме должна обеспечивать выдачу полной мощности, сохранять устойчивость работы без действия противоаварийной автоматики при отключении любой отходящей линии или трансформатора связи;

- в ремонтных режимах, а также при отказе выключателей, устройств релейной защиты и т.п. устойчивость электростанции должна обеспечиваться действием противоаварийной автоматики на разгрузку;

- должна быть обеспечена простота и наглядность схем для удобства эксплуатации, должно быть обеспечено минимальное количество переключений при изменении режимов работы и создание безопасных условий при проведении ремонтных работ;

- должна быть обеспечена возможность расширения производства и подключения нового оборудования;

- выбранная степень надежности (способность всех элементов схемы выполнять заданный график выдачи мощности, сохраняя требования к качеству электроэнергии) должна быть экономически обоснованной.

При выборе электрической схемы электростанции учитываются:

- единичная мощность агрегатов и их число;

- напряжения, на которых мощность выдается в энергосистему;

- величина перетекающих токов между РУ разных напряжений;

- значения токов КЗ и обеспечение возможности их ограничения. Электрические схемы электростанций строятся по блочному типу.

Схема блока станции должна обладать достаточной гибкостью, т.е. допускать отключение оборудования или его части для ремонтов и ревизий с сохранением нормальной работы потребителей и общей надежности работы электростанции. Для удобства эксплуатации вывод в ремонт должен производиться при минимальном количестве операций коммутационной аппаратуры. Гибкость схемы выражается также в возможности деления установки на части, что широко практикуется для снижения токов КЗ.

2.2. Особенности выполнения требований техники безопасности на энергоблоках АЭС

Безопасность на АЭС – одно из важнейших требований для обеспечения защиты сотрудников и окружающей среды от радиационного заражения, как во время нормальной работы, так и при возможных авариях. Надлежащий уровень безопасности обеспечивается за счет системы физических препятствий, возведенных на пути возможного распространения радиоактивных веществ, а также мер, направленных на поддержание их сохранности.

Надежность и высокую степень безопасности АЭС обеспечивает:

- самозащищенность реактора;

- наличие системы защитных барьеров;

- дублирование каналов безопасности.

Виды систем безопасности:

- локализирующие – созданы для ограничения очага распространения радиоактивных веществ при аварии;

- управляющие – необходимы для обеспечения правильного функционирования всех защитных систем;

- обеспечивающие – создание надлежащих условий для снабжения всех систем необходимой энергией и создания подходящей рабочей среды.

Все системы, обеспечивающие безопасность, соответствуют нормам и правилам конструирования, изготовления, монтажа и эксплуатации объектов ядерной энергетики. Они должны обеспечивать максимальную защиту при авариях, в том числе при пожарах на АЭС. Все системы должны включаться автоматически, но должна быть обеспечена возможность дистанционного запуска (управления). При этом влияние оператора ограничивается установленным интервалом времени. Срабатывание систем безопасности не должно влиять (повреждать) рабочее оборудование, поэтому существует допустимое количество аварийных срабатываний систем защиты для каждой АЭС.

Наиболее важной системой защиты на АЭС является система аварийной остановки реактора, которая должна обеспечить прерывание цепной реакции при возникновении неуправляемого роста мощности (температуры внутри реактора). Это обеспечивается действием поглощающих стержней или растворов, подвижных ТВС, деталей отражателя нейронов. Обязательно должны быть, как минимум, две независимые системы воздействия на радиоактивность, чтобы хотя бы одна могла обеспечить гарантированный переход в подкритическое состояние с последующим его поддержанием. Для реализации данного требования необходимо, чтобы максимальный запас реактивности активной зоны никогда не превышал эффективность органов управления,.

Электроэнергия, выработанная генераторами АЭС, по гибким линейным связям поступает на ОРУ-750 кВ и через выключатели, разъединители, системы шин, АТ распределяется по линиям 750 и 330 кВ энергосистемы. Нагрузка каждой линии определяется разностью напряжений на концах линии. При таком режиме работы выход из строя любого выключателя не приводит к остановке энергоблока или отключению линии, его выключатель в этом случае можно отключить с помощью разъединителей и вывести в ремонт. Перетекания токов будут осуществляться через вторую параллельную цепь. При выводе оборудования ОРУ- 750 кВ в ремонт такой режим резервирования нарушается, и выход из строя выключателя, разъединителя или другого оборудования, как правило, приведет к останову блока и отключению ЛЭП. Поэтому вывод в ремонт выключателей и другого оборудования ОРУ-750 кВ обычно должен совмещаться с выводом в ремонт связанного с этим оборудованием энергоблока или ЛЭП.

Каждая линия имеет номинальный ток, величина которого определяет сечение проводов ВЛЭП. Обычно пропускная способность линий меньше, чем полная установленная мощность ТГ на блоках АЭС. Например, пропускная способность ВЛЭП от ОРУ Запорожской АЭС равна 5300 МВт, что соответствует выдаче мощности пятью из шести работающих блоков, суммарная мощность которых равна 6000 МВт. Для передачи мощности одновременно от всех энергоблоков необходимо строительство дополнительных ВЛЭП.

Каждая ВЛЭП имеет предел устойчивой работы. При превышении нагрузки ВЛЭП выше этого предела в линии начинаются «качания» тока и передаваемой мощности. Возникшие качания в одной линии могут привести к качаниям во всех прилегающих линиях. Поэтому энергосистемы не допускают такой режим и борются с ним, в том числе путем предварительного ограничения нагрузки. В линиях систем электроснабжения (СЭС), которые связывают их с энергоблоками станций, устанавливают системы защиты и системы взаимодействия этих защит.

При эксплуатации в схемах выдачи мощности необходимо постоянно контролировать:

- напряжение и частоту на шинах высокого напряжения (ВН), которые должны соответствовать значениям, заданным графиками нагрузок;

- величину нагрузки по всем ВЛЭП и по АТ связи;

- температурный режим всего силового оборудования, АТ связи, шунтирующих реакторов;

- работу компрессорных установок, обеспечивающих заданное давление сжатого воздуха в ресиверах (обычно, не более 400 Н/см2).

Эти параметры контролируются по приборам центрального щита управления (ЦЩУ), блочных диспетчерских щитов, по сработавшей предупредительной или аварийной сигнализации, при обходах оборудования, согласно графикам обходов.

Оборудование АЭС находится в оперативном управлении и в ведении оперативных руководителей. Все оборудование ОРУ-750 кВ находится в основном в оперативном управлении дежурного диспетчера энергосистемы и оперативном ведении диспетчера НДЦ. Поэтому разрешение на вывод оборудования из работы производится по заявкам, подаваемым в диспетчерскую службу энергосистемы.

Непосредственно перед выводом оборудования в ремонт разрешение на вывод дает диспетчер энергосистемы, имея утвержденную заявку. Как правило, диспетчер энергосистемы непосредственно руководит выводом оборудования. Ввод оборудования после окончания ремонта и получения всех протоколов также производится по разрешению и под руководством дежурного диспетчера энергосистемы.

В систему входит разное оборудование: вращающиеся машины, силовые трансформаторы, воздушные выключатели, находящиеся под давлением воздуха от 20 до 2300 Н/см2, токоведущие части, находящиеся под напряжением до 750 кВ, панели релейной защиты оборудования со сложным порядком проведения операций, с накладками и испытательными блоками. Поэтому при эксплуатации системы необходимо соблюдать не только правила техники безопасности (ПТБ) при эксплуатации электроустановок, но и ПТБ при эксплуатации теплосилового оборудования, правила устройства и безопасной эксплуатации (ПУБЭ) сосудов, работающих под давлением и т.д.

Высокое напряжение на ОРУ-750 кВ создает в распределительном устройстве высокую напряженность электромагнитного поля, которое неблагоприятно воздействует на организм человека, вызывает расстройства нервной и сосудистой систем. Поэтому длительное нахождение на территории ОРУ-750 кВ без экранирующих устройств недопустимо. Существующие экранирующие костюмы неудобны и практически не защищают от электромагнитного излучения. Поэтому при обходах и осмотрах оборудования ОРУ-750 кВ необходимо как можно дальше находиться от оборудования, находящегося под напряжением. При допуске ремонтного персонала для проведения работ необходимо определять напряженность электромагнитного поля в месте производства работ, с записью в наряде разрешенного времени пребывания персонала. Время пребывания должно быть минимальным, маршрут обхода должен быть под экранами (кабельными коробами, экранными сетками).

2.3. Особенности выполнения требований ТБ при обслуживании оборудования собственных нужд блоков АЭС

Собственными нуждами (СН) электростанций и подстанций называются все устройства и все ЭО, электродвигатели, обслуживающие основное оборудование (реакторы и турбины, генераторы, трансформаторы), вспомогательные механизмы основных и вспомогательных цехов, а также электрическое освещение, установки систем релейной защиты, управления и т. д.

Для оборудования СН электростанции необходимо напряжение 6 кВ. Трансформатор СН включается в отпайку между включателем нагрузки и блочным трансформатором. Важнейшие потребители электроэнергии имеют резервное питание от дизель-генераторов и АБ. Между реакторными отделениями (они отстоят одно от другого на 92 м) размещаются аварийные дизель-генераторные станции с подземными баками топлива (100 м3 на каждую ячейку резервной дизель-электрической станции).

На три-четыре блока строят один объединенный вспомогательный корпус. На каждый энергоблок устанавливают по три дизель — генератора и по три АБ напряжением 220 В.

Основные отличия электрической части АЭС от электрической части ТЭС заключаются в схеме питания оборудования СН, которая способна обеспечить гораздо более высокую надежность электроснабжения ответственных механизмов СН, чем на обычных ТЭС. На АЭС создают специальные сети и дополнительные источники надежного питания, используют совместный выбег турбогенератора (ТГ) с механизмами СН и ряд других схемных и режимных мероприятий для повышения надежности питания системы СН. На АЭС также имеются механизмы СН, не встречающиеся на ТЭС. Особенности этих механизмов необходимо учитывать, поскольку они оказывают существенное влияние на построение схемы питания.

Часть потребителей 2-й группы и почти все потребители 1-й группы АЭС с напряжением 380 В, 50 Гц работают в нормальном режиме, но они выделены в сети повышенной надежности, потому что от их бесперебойной работы зависит безопасность эксплуатации АЭС и сохранность дорогого оборудования. Вместе с тем при аварийном обесточивании нагрузка на ЭП 2-й группы надежности электроснабжения возрастает по сравнению с нормальным режимом из-за включения в работу электродвигателя (ЭД) специальных аварийных механизмов (аварийные питательные насосы, аварийные насосы технической воды), вместо которых в нормальном режиме работают более мощные рабочие ЭД и механизмы (питательные насосы, насосы технической воды). Нагрузка сети, обеспечивающей электроэнергией электроприемник (ЭП) 2-й категории, возрастает также из-за ввода в работу механизмов и систем аварийного расхолаживания, которые при нормальной работе блока не функционируют: механизмы систем аварийного охлаждения активной зоны и локализации аварии, валоповоротное устройство, резервный маслонасос ТГ, конденсатный насос технологического конденсатора и т.д.

В соответствии с основной концепцией безопасности эксплуатации АЭС с реакторами типа ВВЭР, на каждый реакторный блок предусматривалось три полностью независимые автономные системы безопасности, способные осуществить аварийное расхолаживание и локализацию аварии. Для всех технологических и электрических процессов также обеспечивается безопасность по трем независимым каналам. В соответствии с этим каждый реакторный блок имеет три автономные системы надежного питания ЭП напряжением 6 и 0,4 кВ переменного тока и 220 В постоянного тока, включающие в себя автономные источники (дизель — генераторы и АБ), преобразователи напряжения и распределительное устройство (РУ).

В системе СН выделяются три секции надежного питания напряжением 6 кВ. К этим секциям подключаются мощные механизмы, трансформаторы надежного питания 6/0,4 кВ и дизель-генераторы. Как в нормальном режиме, так и во всех аварийных режимах работы АЭС, не сопровождающихся обесточиванием, основным источником электроснабжения сетей надежного питания 1-й и 2-й групп являются рабочие трансформаторы СН и трансформаторы надежного питания 6/0,4 кВ, а резервным источником – пускорезервные трансформаторы блоков.

В нормальном режиме эксплуатации секции 6 кВ 2-й категории надежности получают питание от соседних секций рабочего трансформатора СН через два последовательно включенных секционных выключателя. Дизель-генераторы в режимах, не сопровождающихся аварийным обесточиванием, не работают, но благодаря вспомогательным механизмам систем охлаждения, смазки и подачи топлива обеспечивается их постоянная готовность к пуску, они поддерживаются в прогретом состоянии. В настоящее время дизель – генераторы мощностью до 2 МВт могут быть автоматически запущены за 30 сек, при мощности 5 МВт – за 3 мин. Между тремя секциями надежного питания 6 кВ и тремя группами дизель — генераторов не предусматривают взаимное резервирования, т. к. каждая из автономных секций по мощности подключенных к ней дизель — генераторов и составу механизмов способна осуществить локализацию аварии и аварийное расхолаживание самостоятельно. Ввод питания от резервных магистралей 6 кВ непосредственно на секции 2-й группы надежности электроснабжения не предусматривается. При аварии, как с аварийным обесточиванием, так и без него, команда на запуск подается одновременно на все группы дизель — генераторов. Обязательным условием их включения является их предварительное надежное отключение от обесточенной или поврежденной рабочей секции. Два последовательно включенных секционных выключателя гарантируют успешность отделения от энергосистемы для автономной работы даже при отказе одного из секционных выключателей.

После включения дизель — генератора любая из секций готова к принятию нагрузки и участию в аварийном расхолаживании реактора. Для электроснабжения нагрузки каждой секции может использоваться один дизель-генератор или группа из нескольких, например, двух, машин. В последнем случае они включаются в секции с соблюдением условий синхронизации и имеют устройства для принудительного распределения нагрузки между агрегатами в стационарном состоянии. Использование нескольких параллельно работающих агрегатов нежелательно.

Основными расчетными режимами для каждой из трех систем безопасности являются:

- обесточивание без аварии технологического оборудования;

- обесточивание с малой течью в первом контуре, компенсируемой системой подпитки;

- обесточивание с большой течью в первом контуре, не компенсируемой системой подпитки (максимальная авария);

- обесточивание с разрывом паропровода второго контура.

Ввиду соизмеримости мощности нагрузки и дизель — генератора включение ЭД механизмов СН проводят ступенями; последовательность и интервалы времени определяются технологическим процессом. Для каждого из расчетных режимов существует своя аварийная программа автоматического ступенчатого пуска.

Потребители 2-й группы надежности электроснабжения с напряжением 0,4 кВ получают питание через трансформаторы надежного питания 6/0,4 кВ секций 6 кВ 2-й группы. Питание потребителей 0,4 кВ 1-й группы надежности электроснабжения может осуществиться по-разному, например, от автономных инверторов, подключенных к щиту постоянного тока. В нормальном режиме выпрямители, питающиеся от секций 0,4 кВ 2-й группы, обеспечивают подзаряд аккумуляторной батареи (АБ) каждой из систем безопасности и питание через автономные инверторы нагрузки 0,4 кВ 1-й группы. При аварийном обесточивании или повреждениях в системе СН, включая сеть 0,4 кВ 2-й группы, питание потребителей 0,4 кВ 1-й группы продолжается от АБ через автономный инвертор.

Выпрямители обеспечивают отсутствие прямой электрической связи щита постоянною тока с сетью 0,4 кВ для 2-й группы. Автономный инвертор представляет собой статический тиристорный необратимый преобразователь постоянного тока в переменный промышленной частоты и снабжен автоматическим регулятором напряжения (АРН). Достоинством такого способа электроснабжения потребителей 0,4 кВ 1-й группы является отсутствие перерыва в их питании даже на доли секунды. Недостаток состоит в том, что выпрямители и инверторы должны быть рассчитаны на полную мощность нагрузки 0,4 кВ 1-й группы в длительном режиме. При этом потери энергии при последовательном выпрямлении и инвертировании возрастают. При обесточивании выпрямители отключают от щита постоянного тока, но эти коммутации могут осуществляться выключателем обычного исполнения. В схеме на каждый блок останавливаются три группы дизель — генераторов, три комплекта выпрямителей и инверторов и три АБ систем безопасности. Каждая батарея работает на свой щит постоянного тока. Взаимных связей между щитами не предусмотрено. После запуска дизель-генераторов и восстановления питания на секциях 2-й группы 0,4 кВ выпрямители включаются на щиты постоянного тока, обеспечивая подзаряд батареи и питание через инвертор потребителей 0,4 кВ 1- й группы.

Для облегчения поиска места замыкания на землю в сети постоянного тока щиты АБ разделяют на две секции. Для питания секции, отделяемой при поиске места замыкания, используется вспомогательный выпрямитель меньшей мощности. АБ систем безопасности работают в режиме постоянного подзаряда. Длительность работы батарей в режиме разряда малая, определяется временем запуска дизель-генератора. Поэтому батареи не подвергаются глубоким разрядам и не снабжаются элементным коммутатором.

РУ надежного питания трех систем располагаются в разных помещениях и отделены от остальных РУ СН. Для каждой из трех систем прокладываются самостоятельные кабельные трассы, разделенные огнестойкими перегородками. Дизель — генераторы каждой аварийной системы также размещены в самостоятельных отсеках с пожароустойчивыми перегородками. В разных помещениях размещают и аккумуляторные батареи трех систем.

Помимо ЭП особой группы надежности электроснабжения, на АЭС работают и общеблочные потребители 1-й группы. Для их надежного питания для каждого реакторного блока предусматривается общеблочный комплекс источников питания, не связанный с системами безопасности. В него входят: АБ напряжением 220 В с коммутатором, выпрямительное устройство, питающееся от общестанционной секции 0,4 кВ данного блока, автономный инвертор, питающий секцию 1-й категории надежности напряжением 0,4 кВ, собственный вычислительный комплекс.

Помимо трех АБ систем безопасности и одной общеблочной батареи, на каждый реакторный блок устанавливается еще одна батарея напряжением 220 В для питания силовых цепей системы управления и защиты реактора и несколько АБ напряжением 24 В для цепей управления СУЗ. Все эти батареи снабжены выпрямительными устройствами, подключенными к общестанционным секциям 0,4 кВ и секциям надежного питания 0,4 кВ соответственно.

Создание надежной системы аварийного расхолаживания и локализации аварий требует значительных затрат и разветвленных сетей надежного питания. Электроснабжение ЭП напряжением 0,4 кВ дублируется. Также необходимо дублирование мощных механизмов с ЭД 2-й категории надежности, подключенных к секциям 6 кВ и участвующих в аварийном расхолаживании (например, аварийные питательные насосы). На блоках станций в нормальных режимах дизель — генераторы не работают. Они автоматически запускаются при аварийном обесточивании сетей аварийного расхолаживания. При этом функционируют лишь автономные сети.

Организация трех самостоятельных систем безопасности с независимыми технологическими и электрическими системами впервые была использована для реакторов типа ВВЭР в связи с глубокой увязкой электрической и технологической частей АЭС. Не только ко всем элементам, системам и оборудованию АЭС предъявляются особые требования по ТБ и охране труда обслуживающего персонала, также необходимо выполнять установленные требования безопасности на площадках хранения контейнеров сухого хранения отработавшего ядерного топлива (СХОЯТ).

3. Системы пожарной безопасности АЭС

Технические системы большой сложности и мощности, к которым относятся объекты ядерной энергетики, характеризуются высоким риском аварий, опасных для людей и окружающей среды и приводящих к катастрофическим последствиям. Эти аварии сформировали у значительной части населения планеты устойчивое негативное отношение к атомной энергетике, привели к отказу от строительства ряда станций, консервации недостроенных блоков и досрочному выведению из эксплуатации работавших. От ядерной энергетики отказываются как аграрные, так и индустриально развитые страны. Уже прекращена работа всех АЭС в Италии и Казахстане. По пути отказа от ядерной энергетики идут Германия, Швейцария, Швеция, Австрия. Но в то же время строят свои первые АЭС Беларусь, Бангладеш, Турция, ОАЭ. Тоесть в отношении использования ядерной энергии разные страны придерживаются разных взглядов, но эта политика меняется в зависимости от обстоятельств.

Следует признать, что будущее энергетики связано с дальнейшим увеличением количества и мощности АЭС, которые вырабатывают относительно дешевую энергию, снизят скорость глобального потепления, сохранят ископаемые топлива для будущих поколений, но их эксплуатация требует безусловного соблюдения правил безопасности, установленных МАГАТЭ. Одной из важнейших задач безопасного использования ядерной энергии является снижение аварийности блоков АЭС от настоящего уровня 10-6 до 10-9. Для этого, в первую очередь, следует снизить вероятность возникновения пожаров, которые являются главным фактором гибели персонала и утраты материальных ценностей станций.

Вклад пожаров в частоту повреждения активной зоны реактора равен вкладу от всех других разрушающих факторов вместе взятых, а ущерб от пожаров превышает 60 % общего ущерба от всех аварий и неполадок на АЭС. По расчетам специалистов МАГАТЭ разрушение изза пожара одного блока АЭС мощностью 1 млн кВт равна взрыву ядерной бомбы в 1 мегатонну.

Пожары на АЭС приносят прямые убытки (уничтожение имущества станций) и непрямые (простой станций, отрицательное влияние на экологию и здоровье персонала и населения). Для снижения частоты возникновения и уменьшения последствий пожаров необходимо знать причины и характеристики развития предыдущих аварий, эффективность применяемых противопожарных мероприятий отдельно для стадий возникновения, развития, тушения и для послеаварийного периода, табл. 1.

Ядерная опасность может быть снижена за счет повышения надежности реактора, использования ТВЭЛ-ов с лимитом дефектных компонентов, за счет поддержания герметичности реакторной зоны, зонального дозиметрического контроля, ограничения доступа к ядерному топливу, соблюдения правил обращения с ядерными отходами.

Из горючих материалов, по данным статистики пожаров на АЭС, наиболее опасными являются масла и нефтепродукты, электрооборудование (ЭО), пластмассы, дерево, изоляция кабелей, другие горючие жидкости и горючие газы (водород). В машинных залах АЭС горючие материалы (турбинное масло и водород) находятся в герметичных оболочках, и их взаимодействие с кислородом воздуха возможно только при разгерметизации.

Таблица 1 – Частота пожаров на АЭС

| Наименование помещения

или участка |

Вероятность возникновения

пожара за год на одно помещение |

| Помещения управления, контроля и наблюдения | 2,6·10-3 |

| Кабельные помещения (каналы) | 1,0·10-2 |

| Помещения установки дизель-генераторов | 2,0·10-2 |

| Емкости для хранения газо-смазочных материалов | 1,0·10-2 |

| Турбинное отделение, машинный зал | 1,8·10-2 |

| Помещения вспомогательных установок реактора | 4,1·10-2 |

При таких пожарах горит разлитое и фонтанирующее масло, как факел, горит водород. Обычно возникновению пожаров в машинных залах АЭС предшествуют аварии ТГ. Следствием подобных пожаров, как правило, является обрушение металлических ферм и покрытий на оборудование, что, в свою очередь, приводит к нарушению герметичности маслосистем и к образованию новых очагов горения. Пожары в машинных залах АЭС и ТЭС развиваются аналогично. На рис. 1 приведено фото пожара на Углегорской ТЭС (29.03.2017) и вид блока ТЭС после пожара.

а б

Рисунок 1 – Фото пожара на Углегорской ТЭС (а) и вид блока ТЭС после пожара (б)

Для снижения последствий пожаров маслоохладители, маслонасосы системы маслоподачи и регулирования турбины, маслонасосы уплотнений вала и гидроподъема ротора генератора, демпферные баки генератора и турбины оборудуют стационарными установками тушения пожаров распыленной водой с интенсивностью подачи воды 0,06÷0,3 л/с на 1 м2 зоны горения.

Наиболее сложными для тушения являются пожары в кабельных сооружениях АЭС, т.к. огонь быстрее распространяется по кабельным каналам (эффект тяги), чем в открытых помещениях. Кроме того, при горении изоляции выделяются токсичные вещества, которые даже после полного тушения опасны для жизни людей и оборудования. Например, хлористый водород в газообразном состоянии вызывает ожоги открытых участков кожи, острое отравление при вдыхании, что существенно затрудняет поиск очага горения, а после соединения с водяным паром превращается в жидкую соляную кислоту, которая в виде капель оседает на оборудовании и вызывает коррозию металлических поверхностей.

Возможная площадь горения кабельных сетей АЭС измеряется десятками и даже сотнями квадратных метров. Поэтому изоляцию кабелей необходимо изготавливать из трудногорючих материалов (из кремнийорганической резины), герметизировать стыки вакуумно-плотными металлокерамическими изоляторами, а места прохода кабелей через стены следует обрабатывать огнезащитными составами на основе фенолформальдегидных смол, что значительно увеличивают стоимость кабельных сетей. Кабели должны быть проложены в коробах или трубах, при этом кабельные укладки делят на сектора, отделенные друг от друга противопожарными перегородками.

Тушение пожара проводится по секторам, и тушение в следующем секторе начинают только после завершения тушения в предыдущем. Между секторами устанавливаются противопожарные перегородки и двери с огнестойкостью не менее 1,5 часов. В общих каналах вентиляции для разграничения воздушного пространства секторов устанавливаются герметичные задвижки. Для легко воспламеняющихся жидкостей и газов предусмотрены механизмы их удаления из очагов горения. Например, масло дизель — генераторов по аварийной процедуре сливается в подземный резервуар за пределами реакторного отделения; система аварийного удаления водорода предусматривает его принудительное (под давлением) удаление и разбавление другими газами до невзрывоопасных концентраций, а также частичное сжигание. Каналы газоудаления выполняют искробезопасными. Дизель-генераторы и расходные баки топлива к ним устанавливают в отдельных помещениях с металлическим полом, а в каналах маслопроводов и топливопроводов устанавливают огнесдерживающие барьеры. Такие правила противопожарной безопасности рекомендуются МАГАТЭ для всех станций с реакторами типа ВВЭР.

Техническая модернизация противопожарных систем должна обязательно проводиться при продлении сроков эксплуатации АЭС, Системы автоматической пожарной сигнализации энергоблоков АЭС Украины были спроектированы в конце 80-х — начале 90-х годов прошлого века. Они используют автоматические комбинированные (дымовые и тепловые) пожарные извещатели типа ДСП-1 и приемно-контрольные приборы ППС-1. Производство ППС-1 на заводах СССР было прекращено в 80-е годы вследствие их низкого технического уровня (по показателям механической, сейсмических и радиационной стойкости) и несоответствия техническим стандартам НАЭК Украины (ГСН В.2.5-13- 98, п.п.1.5.10, 1.6.3). Датчики ППС-3 и ППС-ЗМ украинского производства имели плохое качество, а приборы производства США, Японии и западно-европейских стран слишком дорогие. Кроме того, полная замена потребует прокладки дополнительных кабелей (до 40 % свыше ранее проложенных) и увеличения объемов строительно-монтажных работ. Также была отмечена электромагнитная несовместимость новых датчиков с прежними элементами систем автоматического обнаружения и тушения пожаров, что приводит к ложным срабатываниям, что искажает сигналы, поступающие к оперативному персоналу на блочный щит управления (БЩУ).

Ложные срабатывания пожарной автоматики снижают бдительность персонала и вызывают недоверие к сигналам о зарождающемся пожаре. Персонал игнорирует сигналы и продолжает работать в условиях включившейся системы пожаротушения, что опасно для здоровья людей. Например, при срабатывании углекислотной системы автоматического пожаротушения концентрация углекислого газа (СО2) в воздухе увеличивается до 40 %, образуется туман и теряется видимость.

При превышении концентрации СО2 в атмосфере на 3 % у человека начинается одышка, на 10% — теряется координация движений, при 20 % начинаются судороги. Системы пенного пожаротушения (особенно с фторированными пенообразователями) дорогие и после использования потребуют для перезаправки десятки тысяч долларов.

Модернизацию автоматизированных систем управления противопожарной защитой следует проводить с учетом зонального деления АЭС, с обеспечением дублирования всех каналов распознавания пожара, оповещения, тушения, с использованием автоматических, дистанционных и ручных средств управления. Также целесообразно использовать пожарных роботов с комбинированными средствами обнаружения и тушения пожаров.

Для мониторинга пожарной обстановки и проведения разведки пожарный робот комплектуется системой видеонаблюдения, тепловизором, другими датчиками факторов пожара, средствами освещения и оповещения. Мобильных пожарных роботов следует размещать вблизи оборудования с высоким риском пожара. Часть пожарных датчиков (например, газовые анализаторы и термодатчики) должны быть включены постоянно. При их срабатывании мобильный робот может начать перемещение в оптимальную для обзора точку, включить другие анализаторы (например, лазерные датчики дыма и тепловизор), видеокамеру и при подтверждении пожара передать данные о нем на БЩУ и начать тушение пожара.

Комплектация пожарных роботов должна отвечать поставленным задачам. Даже небольшой пожарный робот (весом от 100 кг) может создавать струю противопожарной смеси высотой около 70 метров.

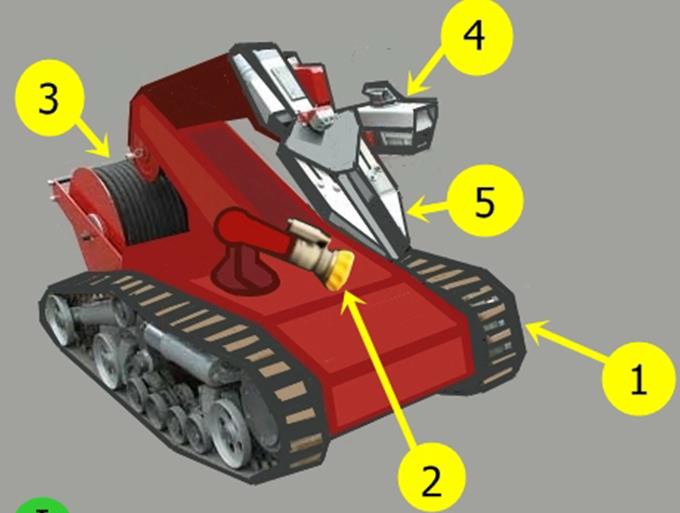

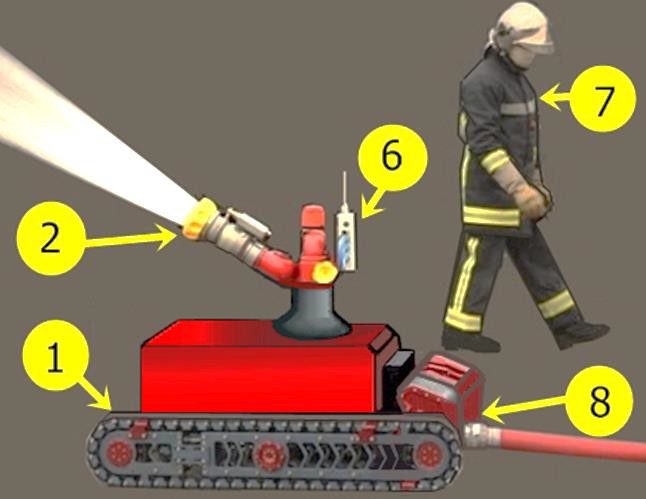

Примеры выполнения пожарных роботов приведены на рис. 2.

а б

Рисунок 2 – Эскизы пожарных роботов: а – робот с манипулятором-клешней; б – робот с минимальной комплектацией: – самоходное шасси; 2 – дистанционно управляемый лафетный ствол (на рис. б – с вентилем для ручного прекращения подачи смеси для пожаротушения); 3 – пожарный рукав на катушке; 4 – видеокамера, тепловизор; 5 – манипулятор-клешня; 6 – средства связи робота с оператором; 7 –пожарный (показан для понимания масштаба); 8 – устройство для присоединения пожарного рукава

Для тушения пожаров в машинных залах электростанций роботов оснащают средствами подачи огнетушащих веществ с расходом не менее 0,20 л/(м2∙с), что обеспечивает нужную интенсивность огнетушения, защиту строительных конструкций и осаждение взвешенных частиц пыли. Роботы способны переносить значительно более высокие температуры, быть возле очагов горения, но это входит в противоречие с требованием иметь собственный запас огнетушащих средств. Габариты робота должны обеспечивать его свободное перемещение по помещениям станции. Поэтому огнетушащие средств подают по шлангам-рукавам, для разворачивания которых должно быть предусмотрено достаточно места в любой части станции. Мощность двигателя робота должна быть достаточной для перемещения собственной массы и рукавов, наполненных средствами пожаротушения. Рукава и корпус робота делают из огнестойких материалов. Несмотря на это, именно повреждение рукава чаще всего служат причиной отказа роботов.

Мобильность пожарных роботов на самоходных шасси позволяет им отступать на следующий рубеж в случаях, если температура пожара критична либо поврежден пожарный рукав. Отступив на безопасный рубеж или к новому источнику подачи смеси для пожаротушения, робот должен иметь возможность отключить один пожарный рукав, подключить другой и продолжать тушение пожара. Тяговое усилие, которое может развить робот, должно быть не менее 1000 – 2000 Н.

Недостатками работы системы «робот – рукав – гидрант» являются: ограниченная длина рукава, малое количество гидрантов, размещенных по территории станции, отсутствие у большинства роботов простого механизма отсоединения дефектного рукава и присоединения нового без участия человека. В мировом практике уже используют дистанционно управляемых роботов для безопасной эвакуации пострадавших из очагов возгорания.

На рис. 3 показаны работы-эвакуаторы, которые используют пожарные г. Иокогама (Япония).

Рисунок 3 – Пожарные роботы-эвакуаторы

Модернизация систем пожарной безопасности и использование пожарных роботов, в том числе мобильных, значительного увеличит вероятность раннего выявления и ликвидации пожаров, уменьшит материальные потери и сохранит человеческие жизни.