Содержание страницы

Аддитивные технологии позволяют уменьшить влияние человеческого фактора на качество получаемых изделий, поскольку изготовление производится в полностью автоматизированном режиме .

Применение аддитивных технологий не только существенно уменьшает объемы последующей обработки, но также и повышает качество за счет получения заготовок по конфигурации, наиболее близкой к конфигурации конечного изделия .

Любой цикл аддитивного производства включает контроль качества и свойств. В процессе аддитивного производства построение ведется с постоянным контролем основных параметров процесса: мониторинг избыточного уровня кислорода в камере, поддержание нужной мощности лазера, контроль температуры в зоне построения и т.д. После построения формируется отчет, составленный программой на основе показаний датчиков и модулей контроля качества установки.

1. Постобработка

Деталям, изготовленным методами аддитивного производства, требуется с учетом назначения следующая за изготовлением постобработка. К основным процессам постобработки, используемым для повышения качества и преодоления ограничений аддитивного производства, относят :

- удаление поддерживающего материала;

- улучшение текстуры материала;

- повышение точности;

- улучшение эстетического восприятия;

- подготовка к использованию в качестве модели;

- улучшение свойств с помощью нетепловых методов;

- улучшение свойств с помощью тепловых методов.

Удаление поддерживающего материала (естественного и искусственного) является наиболее распространенным типом постобработки.

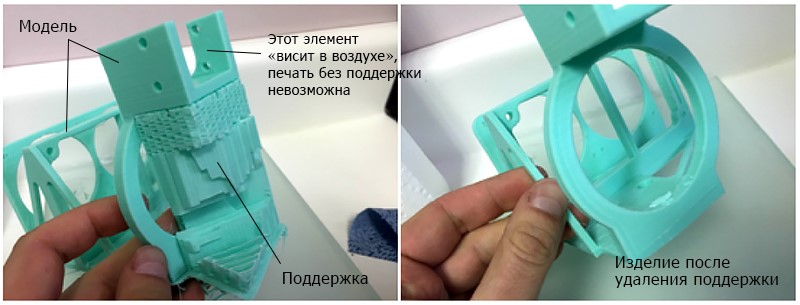

Материал поддержки (support material) – вспомогательный материал используется в аддитивном производстве для построения сложных объектов и увеличения качества и стабильности построения. Без использования поддержки невозможна трехмерная печать моделей с полостями, нависающими конструкциями, сложной детализацией, тонкими стенками или перекрытиями и другими сложными элементами (рис. 144). Естественный поддерживающий материал окружает деталь в процессе изготовления (естественная поддержка), искусственный материал применяется в тех процессах, которые не обеспечивают естественной поддержки нависающих элементов деталей (искусственная поддержка).

Рис. 144. Использование поддержек для построения сложных объектов

Постобработка естественной поддержки. Процессы, представляющие естественную поддержку, основаны на применении порошкового и листового материала. После извлечения детали из окружающего порошкообразного материала прилипший порошок удаляют щетками, сжатым воздухом или используют легкую дробеструйную обработку. Для очищения внутренних полостей и пустот требуется более длительная последующая обработка. Для удаления сыпучих порошков разработан автоматизированный процесс – автоматизированное удаление порошка вибратором и вакуумом. При удалении поддержек из листового материала применяют ручной инструмент.

Постобработка искусственной поддержки. Искусственная поддержка выполняется из строительного или вторичного материала, чаще всего эти материалы либо непрочные и растворяются в жидком растворе, либо плавятся при температуре более низкой, чем строительный материал. При удалении поддержек из строительного материала могут остаться отпечатки в местах их крепления, для удаления отпечатков применяют пескоструйную обработку или полирование. В случае использования металлических поддержек их удаляют фрезерованием, ленточными пилами, подрезными ножами и др. методами резки. В качестве вторичного материала для изготовления искусственных поддержек используют воск, полимерные материалы, плавящиеся или растворяющиеся в водных растворителях, а также металлы и сплавы с низкой температурой плавления.

2. Улучшение текстуры материала

Нежелательными особенностями текстуры поверхности деталей, полученных в процессе аддитивного производства, являются ступенчатость, адгезия порошка, узоры, отпечатки после удаления поддерживающего материала и др. Тип постобработки, используемой для улучшения текстуры поверхности, зависит от требуемой степени шероховатости поверхности. Если требуется матовая поверхность, используют простую дробеструйную обработку, позволяющую выровнять текстуру поверхности и удалить острые углы ступенчатости. Если требуется гладкая или отполированная поверхность, используется обработка песком (влажным или сухими) и ручная полировка. Наиболее часто используемыми автоматическими методами улучшения текстуры поверхности является галтовка внешних элементов и механическая обработка струей абразивного материала, в основном для внутренних элементов.

Дробеструйная обработка – процесс обработки поверхности потоком пластиковой (или металлической) дроби под воздействием сжатого воздуха. Обработка дробью подходит для большинства FDM-материалов. Обычно на обработку одной детали уходит не более 5-10 минут. К недостаткам этого способа постобработки относится ограничение по размеру изделия. Поскольку процесс происходит в закрытой камере, максимальный размер изделия обычно не должен превышать 30-40 см.

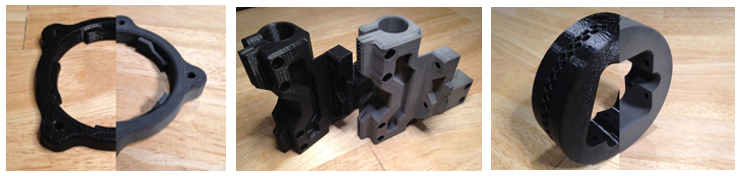

Пескоструйная обработка (рис. 145) отличается от дробеструйной обработки используемым для воздействия на объект материалом. Песчинки песка позволяют произвести обработку быстрее, но особенности геометрии частиц не гарантируют такого качества поверхность, как в случае с пластиковой дробью.

Рис. 145. Детали до и после пескоструйной обработки

3. Повышение точности

В процессе аддитивного производства, обычно, чем больше объём и скорость строительства, тем хуже точность изготовления. Некоторые процессы имеют субмикронные допуски, другие – точность около 1 мм. Источниками неточности могут являться проблемы с позиционированием и ограничением на пошаговое перемещение, определяемое архитектурой установки, недостатки контроля технологического процесса с обратной связью и стратегией управления, с объемной скоростью добавления материала, а также с квалификацией оператора. Точность в значительной степени зависит от материала, включая усадку и деформацию, вызванную остаточными напряжениями.

Для доводки большинства деталей, полученных в процессе аддитивного производства, используют растровое фрезерование поверхности со сверлением отверстий и механической обработкой острых краев.

4. Улучшение эстетического восприятия

Для деталей, предназначенных для эстетических или художественных целей и полученных в процессе аддитивного производства, эстетика детали имеет большое значение. Часто необходимое улучшение эстетического восприятия целиком связано с качеством обработки поверхности, в этом случае применяют процессы шлифования, полирования, дробеструйную обработку и т.п. В некоторых случаях требуются разные текстуры поверхности в разных частях детали (это часто случается в ювелирных изделиях), в этом случае применяют окончательную обработку только выбранных поверхностей. В качестве методов для улучшения эстетического восприятия детали используют простое погружение детали в краситель соответствующего цвета, хромирование, никелирование, меднение и др.

При производстве потребительских товаров, медицинских инструментов, различных прототипов широко применяют обработку парами ацетона. В процессе обработки парами ацетона изделие опускается в закрытый резервуар, на дне которого находится небольшое количество жидкого ацетона. При нагреве резервуара, пары жидкого ацетона взаимодействуют с поверхностью объекта, растворяя около 2 мкм. Это позволяет сделать поверхность пластиковой детали гладкой и блестящей всего за несколько секунд (рис. 146). Этот способ постобработки обеспечивает быстрое и равномерное сглаживание поверхности, не нарушая геометрии изделия, недостаток данного способа – ограничение по размеру изделия.

Рис. 146. Детали до и после обработки парами ацетона

5. Подготовка к использованию в качестве модели

Изготавливаемые методами аддитивного производства детали могут использоваться как модели в процессах литья. Во многих случаях применение модели АП в процессах литья оказывается наименее дорогостоящим способом применения АП для изготовления металлических деталей. Точность и степень шероховатости поверхности модели АП непосредственно влияют на окончательную точность детали и качество поверхности.

Современные способы постобработки моделей позволяют придать готовым изделиям, изготовленным на 3D-принтере, нужные качества. По окончании процесса модель остывает, очищается от лишнего порошка и передается на постобработку, основной задачей которой является удаление структур поддержки и «лишнего» порошка из внутренних полостей. В ряде случаев требуется шлифование или дополнительная термообработка для снятия напряжений в детали .

Процесс шлифования поверхности – один из самых доступных и распространенных вариантов постобработки. Различные методы шлифования используются для подготовки прототипов к презентации, проверки собираемости конструкций, обработки готовых изделий. Шлифование может производиться как вручную, так и с применением ленточных шлифовальных машин (аналогично, например, деревянным деталям). Это простой, дешевый и эффективный способ придать моделям и пластиковым деталям нужные свойства по качеству поверхностей.

6. Улучшение свойств с помощью нетепловых методов

Для фотополимерных материалов обычной операцией постобработки является отверждение, поскольку в процессе производства многие полимеры не достигают полной полимеризации. Для полного отверждения поверхности и подповерхностный части детали помещают в аппарат дополнительного отверждения, в котором деталь подвергают воздействию УФ-видимого излучения. Деталь может пройти тепловое отверждение и в низкотемпературной печи, что в некоторых случаях значительно повышает механические свойства.

7. Улучшение свойств с помощью тепловых методов

В технологии селективного лазерного плавления порошки, полностью расплавляясь, впоследствии претерпевают быстрое затвердевание, ведущее к усадке и образованию внутренних напряжений, уменьшающих максимальную нагрузку, которую может выдержать деталь. Проводимые исследования показывают, что внутренние напряжения в образце из стали, полученном методом селективного лазерного плавления, могут быть уменьшены на 70% путем термической обработки.

Термическая обработка используется для изменения структурно-фазового состояния материала с целью увеличения пластичности и прочности. Высокая скорость сканирования в селективном лазерном плавлении способствует высокой скорости охлаждения материала и образованию нетрадиционной микроструктуры. В некоторых случаях такая микроструктура оказывается неприемлемой, поэтому требуется проведение термообработки для изменения структурно-фазового состояние материала.

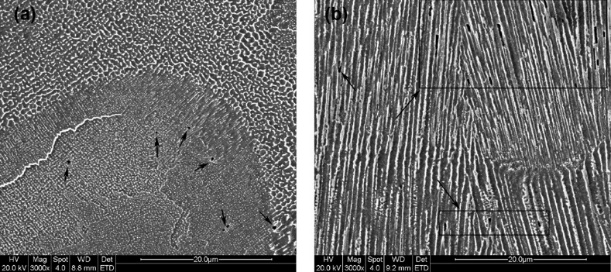

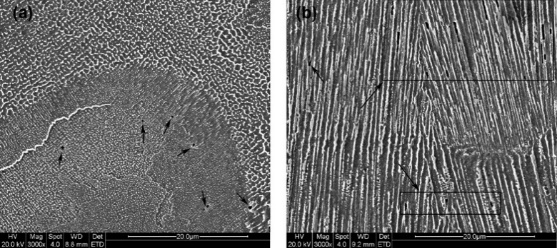

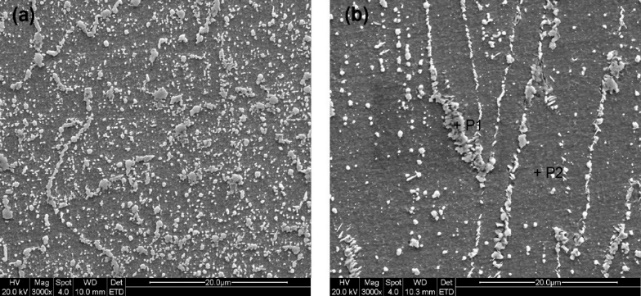

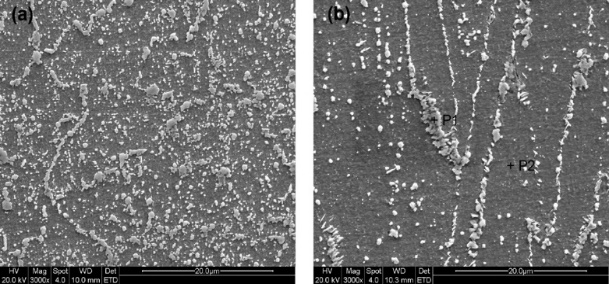

Влияние термообработки на микроструктуру и механические свойства деталей можно наблюдать на примере исследования микроструктуры и механических свойств образцов из сплава Inconel 718, полученных методом селективного лазерного плавления . Исходный материал – порошок с размером частиц до 50 мкм. Микроструктура образца до термообработки (термообработка на твердый раствор (980°С, 1 ч, охлаждение на воздухе) с последующим двойным старением (720°С, 8 ч, охлаждение с печью + 620°С, 8 ч, охлаждение на воздухе) представляла собой мелкие дендриты (рис. 147), после – дендритные кристаллы исчезли, появились выделения вторичных фаз по границам зерен (рис. 148).

|

|

| а) | б) |

Рис. 147. СЭМ-фотографии микроструктуры образца из сплава Inconel 718, полученного методом селективного лазерного плавления: а) горизонтальное сечение, б) вертикальное сечение

|

|

| а) | б) |

Рис. 148. СЭМ-фотографии микроструктуры образца из сплава Inconel 718, полученного методом селективного лазерного плавления, после термической обработки: а) горизонтальное сечение, б) вертикальное сечение

Эти выделения представляют собой δ-фазы (Ni3Nb с ромбической кристаллической структурой) и фазы Лавеса. Неполное растворение фазы Лавеса связывают с недостаточно высокой температурой термообработки на твердый раствор. Фазы γ’ и γ» не могут быть обнаружены при помощи сканирующего электронного микроскопа (СЭМ), т.к. их размер в данном случае меньше 20 нм. В целом, механические свойства образцов после термической обработки сопоставимы со свойствами образцов, полученных обработкой давлением.

Количество микродефектов в структуре образцов, полученных методом селективного лазерного плавления, можно уменьшить, применяя горячее изостатическое прессование (ГИП) . Проведение ГИП позволяет получать образцы с относительной плотностью практически 100 % (поры размером больше 22 мкм, что составляет разрешающую способность компьютерного томографа, не были обнаружены). Наличие пор существенно влияет на механические свойства детали при циклических нагрузках. Применение ГИП заметно увеличивает усталостную прочность образцов, изготовленных методом селективного лазерного плавления, и приближает ее значение к таковой у деталей, полученных традиционными методами.

Влияние режимов термообработки на свойства имплантатов из сплава Ti-6Al-4V, полученных методом непосредственного напыления металлического порошка, описано в работах . Для получения необходимых механических свойств и качества поверхности была проведена дополнительная обработка, включающая отжиг и пескоструйную обработку. После соответствующей термообработки (отжиг при 950°C с последующим охлаждением с печью) прочность (σв ≈ 1045 ±16, σ0,2 ≈ 959 ±12 МПа) и пластичность (≈10,5 ±1%) стали выше требований ASTM к имплантатам.

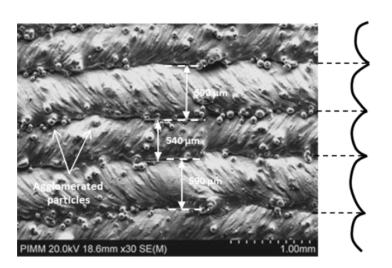

В работе сделан акцент на вопросах качества поверхности. Было предложено различать микро-шероховатость и макро-волнистость (рис. 149) как два конкретных параметра, определяющих поверхностные изменения, и показано, что использование тонких наносимых слоев, а также больших ванн расплава позволяет улучшить качество поверхности.

Рис. 149. Поверхность изделия, полученного методом напыления

Качество обработанной поверхности, а именно шероховатость, также является одной из проблем СЛП-технологии. Оно существенно зависит от параметров режима сплавления. Для улучшения качества поверхности, а также для уменьшения пористости предложен способ повторной обработки лазером сплавленной поверхности. Такой метод позволяет улучшить качество поверхности более, чем на 90%, и приблизить плотность изделий к 100% .

Основные факторы, снижающие прочность изделия, изготовленного методом селективного лазерного плавления: волновая структура, все отчетливее проявляющаяся с каждым новым слоем, образование пор, образующих взаимосвязанные пустоты. Поры, являясь концентраторами напряжений, даже в малых количествах, могут существенно снизить механические свойства изделий.

Для минимизации пористости и противодействия формированию оксидных включений во внутренней структуре строящейся детали особое значение имеют главные параметры технологического процесса – скорость, мощность и шаг, также важны отклонения от сферичности и шероховатость поверхности зерен металлопорошка .

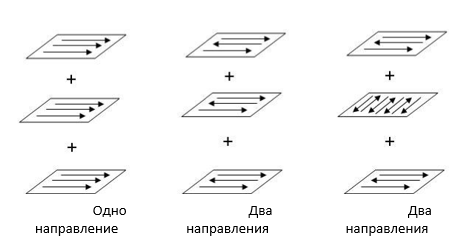

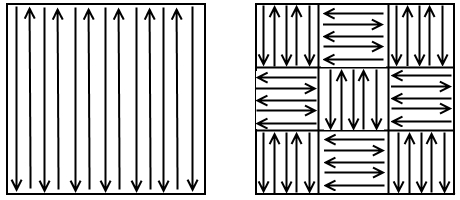

Для устранения анизотропии используются различные стратегии сканирования, т.е. обработки слоя лазером. Вместо сканирования всех слоев в одном направлении возможно послойное чередование направления движения лазера (рис. 150). Также используется метод штриховки по типу «шахматной доски». В этом случае лазерные проходы осуществляются по аналогии с шахматной доской: сечение разбивается на клетки, луч обрабатывает сначала черные, а затем белые клетки перпендикулярно друг другу (рис. 151).

Рис. 150. Различные стратегии сканирования

Рис. 151. Обычная стратегия сканирования и сканирование в шахматном порядке

Использование специальных стратегий обработки: «двух зон» и «кросс-штриховка» позволяет получить максимальную плотность образцов (менее 1 % пористости). Комбинирование данных методов дает возможность изготавливать функциональные прототипы со сложной геометрией, при проведении механических испытаний которых получают отличное соответствие образцов, изготовленных методом селективного лазерного плавления, механическим характеристикам литых металлов .

Такая стратегия позволяет уменьшать возникающие термические напряжения, а также получать более однородную структуру и свойства за счет отсутствия явно выраженной анизотропии свойств, присутствующей при использовании обычного метода сканирования. Кроме этого стратегия сканирования влияет и на плотность получаемого изделия .

В некоторых случаях для сохранения мелкозернистости деталей, изготовленных методами аддитивного производства, применяют специальные методы тепловой обработки, которые также снимают остаточные напряжения и повышают ковкость.

Практически все процессы аддитивного производства требуют последующей механической обработки в местах сочленений, посадочных мест валов и т.д. . Поэтому наиболее перспективным направлением аддитивных технологий является производство функциональных изделий из металла с незначительной последующей обработкой или без нее, которые работают как детали машин .

8. Контроль качества

Высокотехнологичные отрасли, включая медицину, автомобильную и аэрокосмическую промышленность, выдвигают жесткие требования к безопасности, и высокое качество является обязательным условием.

Показатели качества и методы испытаний исходного материала для использования в аддитивных технологиях, а также показатели качества и методы испытаний изделий, полученных с использованием аддитивных технологий, описаны в Стандарте ISO 17296-3:2014 Additive manufacturing — General principles — Part 3: Main characteristics and corresponding test methods.

Готовые металлические изделия подвергают металлографическим исследованиям, качественному и количественному элементному анализу веществ и материалов, химическому анализу, проверке физико-механических свойств и состава материалов (рис. 152) на соответствие требованиям нормативно-технических документов (ГОСТ, ОСТ, ТУ).

Контроль качества является одним из основных требований пользователей аддитивных технологий. Частью современных стандартов стало отслеживание ключевых параметров системы лазерного плавления металлических порошков – содержания кислорода, температуры, выходной мощности лазера, качества порошка. Информацию о дефектах, возникающих в процессе построения, способны выдавать системы локального контроля процессов in-situ, созданные по соосному принципу. Так, например, компания Concept Laser, предложила технологию LaserCUSING, представляющую собой инструмент мониторинга в реальном времени с пространственной привязкой и трехмерной визуализацией.

Рис. 152. Оборудование для контроля качества металлических изделий

Чрезвычайно важно осуществлять контроль деталей, формируемых с использованием аддитивных технологий, на наличие дефектов .

В силу особенностей физических процессов, происходящих при формировании таких изделий, в них могут возникать не только дефекты, обычно свойственные применяемым материалам, но и поля механических напряжений. Для этих целей используют различные методы достоверного неразрушающего контроля (табл. 27).

Таблица 27

Контролируемые характеристики деталей, формируемых с использованием аддитивных технологий

| Физические принципы неразрушающего контроля | Профиль, толщины | Сплошность, пористость | Модули | Адгезия |

| Оптический | + | –/+ | – | – |

| Тепловой | +/– | +/– | – | –/+ |

| Рентгеновский | + | + | – | – |

| Ультразвуковой | + | + | + | +/– |

Ключевым барьером для аддитивных технологий и оборудования является то, что существующие методы и приемы неразрушающего контроля не оптимизированы для процессов, материалов, или деталей, произведенных по аддитивным технологиям. Подобные методики либо не существуют, либо не достаточны для проведения контроля «in-situ», а также неразрушающего контроля уже произведенных деталей. Применение традиционных методов неразрушающего контроля является нетривиальной задачей, и методики еще недостаточно адаптированы для оценки качества изделий, изготовленных аддитивными технологиями .

Для анализа дефектов и внутренней структуры деталей практически из всех конструкционных материалов, включая пластмассовые и композитные, используют томографы. Эти машины чрезвычайно удобны и полезны для отработки технологии литья, а также для входного и выходного контроля особо ответственных отливок и металлопорошковых изделий с повышенными требованиями на герметичность и качество внутренней структуры материала.

Системы компьютерной томографии позволяют «увидеть» внутреннюю структуру изучаемого объекта, идентифицировать объекты (поры, раковины, включения и т.д.) с высоким разрешением, получать трехмерный скан детали. По томограмме можно получить наглядное изображение и любого сечения объекта, и 3-х мерной модели в целом, которая также может быть сопоставлена с исходной CAD-моделью. Важным параметром системы является размер пятна фокуса при фокусировании рентгеновских лучей. Чем меньше его размер, тем выше разрешение системы, тем более четкое и достоверное изображение проецируется на детектор. В современных системах для индустриальных задач размер пятна фокуса составляет 200 и менее 1 нм (0,2 мкм), что позволяет создавать томографы для достаточно габаритных объектов, таких как блоки и головки цилиндров двигателей, корпусных деталей энергетических машин и т.д.

Ряд компаний, например, YXLON и Werth (Германия), выпускают специальные томографы YXLON.CT Universal и Tomoscope, имеющие в своем составе макро- и микрофокусные трубки и линейный и плоскопанельный детекторы. Микрофокусные трубки открытого типа с мощностью излучателей 10-225 кэВ/0.01-3.0 mA. Макрофокусные трубки – 60-450 кэВ/2.0-9.0 mA. Масса инспектируемой детали – до 65 кг, высота – до 650 мм, диаметр – до 635 мм. Томограф имеет гранитное основание и может быть использован в качестве контрольно-измерительной машины. Разрешение – до 1 мкм, точность измерений – 10 мкм.

Известными производителями компьютерных томографов являются также Nikon (Япония, производство в Бельгии), General Electric (подразделение Phoenix, США), Carl Zeiss, Werth, Matrix Technologies (Германия). Для лабораторных исследований представляют интерес относительно недорогие томографы CTportable (Fraunhofer EZRT) и томографы серии SHR (Shake GmbH) с трубками 50-160 кВ. Наиболее популярным программным продуктом для обработки данных томографирования, контрольных измерений и анализа является VGStudui Max 2.1 компании Volume Graphics.

Для мониторинга и документирования процессов аддитивного производства перспективно применение системы QMmeltpool 3D, которая в реальном времени предоставляет данные, определяющие качество изделий.

Система QMmeltpool 3D экономит время и трудозатраты по контролю качества. Распознавая локальные признаки дефектных изделий, она помогает свести к минимуму последующие проверки и тестирования. Более того, данные доступны сразу после построения, позволяя выполнять задачи более оперативно. Разработка контрольного цикла с функцией самокоррекции существенно осложнена большим количеством факторов, потенциально приводящих к технологическим отклонениям и браку изделий, а также высокой динамикой процесса.

Трехмерная визуализация с системой QMmeltpool 3D позволяет оптимизировать производство и технологические разработки через итеративное варьирование параметров, дает возможность регулировать структуры поддержки, делать конструкцию изделия эффективнее и удобнее в производстве.

Причинами дефектов, характерных для лазерного плавления, могут выступать самые разные факторы, включая скорость сканирования и мощность лазера (рис. 153). Так, например, к технологическим дефектам приводит слишком высокая/низкая скорость сканирования и, как следствие, избыточная или недостаточная выходная мощность лазера. При недостаточной мощности в зоне подачи порошка фрагменты, оставшиеся нерасплавленными, образуют поры неправильной формы. Если мощность слишком высока, появляются вкрапления газа, которые на микроснимках представляют собой правильные круглые поры. На процесс обработки и качество готового изделия влияют подача газа, материал и многие другие факторы.

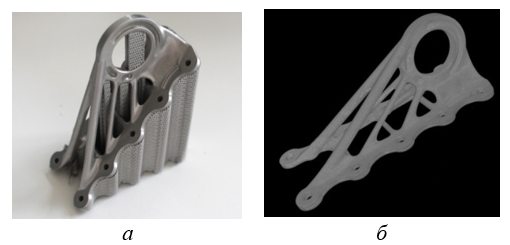

Фото 153. Результаты отклонений в выходной мощности лазера на примере кронштейна для Airbus A350 XWB (производитель Airbus Operations GmbH): визуально дефект не распознаваем, но на него указывают производственные данные, выданные системой QMmeltpool 3D (справа – деталь, полученная при пониженной мощности, слева – деталь при стандартной мощности)

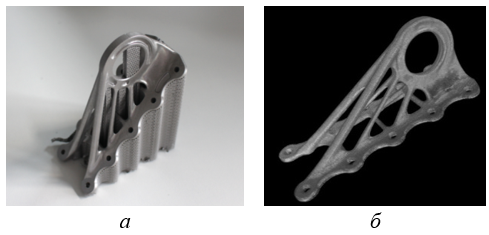

Системы локального мониторинга in-situ способны фиксировать технологические характеристики в реальном времени – благодаря высокому разрешению и частоте дискретизации (каждые 0,1 мм в зависимости от скорости сканирования) (рис. 154, 155) .

Рис. 154: а – кронштейн для Airbus A350 XWB (производитель Airbus Operations GmbH), полученный при стандартной выходной мощности; б – экран системы QMmeltpool 3D (кронштейн для Airbus A350 XWB, полученный при стандартной выходной мощности)

Системы локального мониторинга in-situ существенно упрощают распознавание дефектов на ранних стадиях производства, а также позволяют избежать их в будущем. Таким образом, пользователь получает в свое распоряжение инструмент оптимизации техпроцессов.

Рис. 155: а – кронштейн для Airbus A350 XWB (производитель Airbus Operations GmbH), полученный при пониженной выходной мощности; б – экран системы QMmeltpool 3D (кронштейн для Airbus A350 XWB, полученный при пониженной выходной мощности)