Содержание страницы

Гидравлические и пневматические системы являются неотъемлемой частью современного промышленного оборудования, от металлорежущих станков до автоматизированных сборочных линий. Гидропривод, объединяющий в себе насос, гидродвигатель, управляющую аппаратуру и вспомогательные устройства, преобразует энергию жидкости в мощное механическое движение. Пневмопривод, в свою очередь, использует энергию сжатого воздуха для выполнения быстрых и точных операций. Бесперебойность, точность и долговечность этих систем напрямую зависят от грамотно организованной наладки, регулярного технического обслуживания и своевременной диагностики.

В этом руководстве мы детально рассмотрим ключевые аспекты пусконаладки, ежедневного контроля, поиска неисправностей и правильной эксплуатации гидравлических и пневматических приводов, а также систем смазки станков, опираясь на действующие стандарты и передовые практики.

1. Наладка и эксплуатация гидравлических систем

1.1. Порядок первого запуска гидропривода: пошаговый алгоритм

Первый ввод гидросистемы в эксплуатацию — это критически важный этап, ошибки на котором могут привести к мгновенному выходу из строя дорогостоящих компонентов. Чтобы исключить поломки, необходимо строго придерживаться следующей последовательности действий:

- Заполнение гидробака. Залейте в бак рабочую жидкость, соответствующую требованиям производителя оборудования. Уровень масла должен находиться между верхней и нижней отметками на маслоуказателе. Используйте только чистое, отфильтрованное масло, например, индустриальное масло класса ИГП, соответствующее ГОСТ 17479.3-85 (Масла гидравлические).

- Настройка предохранительного клапана. Полностью ослабьте регулировочный винт главного предохранительного клапана. Это мера безопасности, которая предотвратит скачки давления в системе при первом включении и защитит насос.

- Обеспечение безопасности. Установите технологические упоры и вручную переместите исполнительные органы станка в безопасную зону. Помните, что при запуске возможны непредсказуемые движения, поэтому будьте готовы немедленно отключить питание.

- Проверка насоса. Проверните вал насоса вручную на несколько оборотов, чтобы убедиться в отсутствии заклинивания и заполнить его рабочей жидкостью.

- Проверка направления вращения. Кратковременно включите электродвигатель привода и убедитесь, что направление вращения вала насоса соответствует указанному на корпусе (обычно стрелкой). Неправильное вращение может мгновенно вывести насос из строя.

- Запуск и контроль. Включите насосную установку. Убедитесь в появлении минимального давления в напорной магистрали по манометру. Проверьте систему на наличие внешних утечек, особенно в местах соединений. При обнаружении течей немедленно выключите систему и замените неисправные уплотнения.

- Удаление воздуха из системы. Дайте системе поработать на минимальном давлении, последовательно приоткрывая специальные клапаны-воздухоотводчики в самых высоких точках трубопроводов и гидроцилиндров до тех пор, пока из них не пойдет чистое масло без пузырьков воздуха.

- Настройка рабочего давления. Постепенно затягивая винт предохранительного клапана, установите требуемое рабочее давление, контролируя его по манометру.

- Проверка исполнительных механизмов. Переключая гидрораспределители, проверьте полный ход всех рабочих органов на холостом ходу. Движения должны быть плавными, без рывков.

- Контроль состояния масла. Визуально оцените состояние масла в баке. Наличие пены на поверхности свидетельствует об аэрации (попадании воздуха), что недопустимо.

- Финальная регулировка. Произведите точную настройку дросселей, регуляторов потока, реле давления и других элементов гидроаппаратуры в соответствии с технологической картой станка.

- Контроль температуры. После 30-40 минут работы на рабочих режимах измерьте температуру масла. Если она превышает допустимые значения (обычно 50-60 °C), проверьте эффективность системы охлаждения (теплообменника).

- Подключение автоматики. Только после полной проверки и наладки гидравлической части можно подключать и настраивать схему электроавтоматики.

1.2. Ежедневное техническое обслуживание (ЕТО)

Регулярный контроль — залог долговечности гидропривода. Ежедневно перед началом работы оператор или наладчик обязан проводить следующие проверки:

- Уровень и состояние масла: Проверьте уровень рабочей жидкости в баке. Обратите внимание на ее состояние: помутнение (эмульсия) свидетельствует о попадании воды, а обильная пена — о подсосе воздуха в систему.

- Индикаторы загрязнения фильтров: Проверьте датчики или визуальные индикаторы на напорных и сливных фильтрах. При срабатывании индикатора необходимо немедленно очистить или заменить фильтрующий элемент.

- Температурный режим: Контролируйте температуру масла. Стабильно повышенная температура указывает на внутренние утечки, неправильную настройку клапанов или неисправность системы охлаждения.

- Герметичность: Осмотрите все трубопроводы, шланги и соединения на предмет утечек. Даже незначительная течь со временем приводит к большой потере масла и загрязнению производственного помещения.

- Надежность креплений: Визуально и тактильно проверьте затяжку креплений насоса, гидродвигателей, клапанов и трубопроводов. Вибрация может ослабить соединения.

- Сохранность настроек: Убедитесь, что регулировочные винты и рукоятки аппаратуры находятся в заданном положении и защищены от случайного смещения.

1.3. Диагностика и устранение типовых неисправностей гидросистемы

В процессе эксплуатации могут возникать сбои в работе гидропривода. Систематизированный подход к поиску неисправностей позволяет значительно сократить время простоя оборудования.

| Неисправность | Вероятные причины | Методы устранения |

|---|---|---|

| Гидродвигатель не работает или не развивает усилие | — Отсутствие или недостаточное давление. — Неисправность насоса/гидродвигателя. — Механическое заклинивание (например, перетянуты клинья направляющих). — Неисправность распределителя (нет сигнала, заклинил золотник, сломана пружина). — Засорение дросселя или клапана. |

— Проверить давление в системе. Проверить затяжку направляющих, попробовать переместить узел вручную. — Подать напряжение на электромагнит распределителя вручную. Разобрать и промыть распределитель. — Разобрать, промыть и прочистить дроссель. — Заменить или отремонтировать неисправный насос/гидродвигатель. |

| Отсутствует давление в системе | — Насос не вращается (неисправен электродвигатель, муфта). — Неправильное направление вращения насоса. — Критически низкий уровень масла в баке. — Предохранительный клапан заклинил в открытом положении. — Полная разгерметизация (обрыв шланга, крупная течь). |

— Проверить привод насоса и направление вращения. — Долить масло до нужного уровня. — Проверить и прочистить предохранительный клапан. — Выявить и устранить место утечки масла. |

| Недостаточное давление в системе | — Неправильная настройка или неисправность предохранительного клапана. — Значительный износ насоса (внутренние перетечки). — Засорение фильтра на линии всасывания. — Чрезмерные внутренние утечки в исполнительных механизмах. |

— Отрегулировать или отремонтировать/заменить предохранительный клапан. — Заменить изношенный насос. — Заменить фильтрующий элемент. — Диагностировать и отремонтировать изношенные гидродвигатели/цилиндры. |

| Низкая скорость движения исполнительных органов | — Износ насоса (недостаточная подача). — Большие внутренние утечки в гидросистеме. — Неправильная настройка регулятора потока. — Слишком вязкое (холодное) масло. |

— Заменить насос. — Выявить и устранить внутренние утечки. — Отрегулировать регулятор потока. — Прогреть масло до рабочей температуры. |

| Неравномерное движение (рывки), вибрации | — Наличие воздуха в системе (аэрация). — Отсутствие или ослабление крепления трубопроводов. — Динамическая неустойчивость системы регулирования (неправильные настройки). — «Скачкообразное» трение в направляющих. |

— Удалить воздух из системы, найти и устранить место подсоса. — Закрепить все трубопроводы. — Отрегулировать систему автоматического управления. — Проверить состояние и смазку направляющих. |

| Повышенный нагрев масла (> 60°C) | — Постоянный слив масла через предохранительный клапан из-за завышенного давления. — Низкая вязкость масла. — Неисправность системы охлаждения (забит теплообменник, нет потока охлаждающей жидкости/воздуха). — Сильный внутренний износ компонентов. |

— Настроить давление на необходимый уровень. — Заменить масло на рекомендованное производителем. — Прочистить и проверить систему охлаждения. — Провести диагностику и ремонт изношенных узлов. |

2. Наладка и эксплуатация пневматических систем

Пневматические приводы широко ценятся за простоту конструкции, высокую скорость срабатывания, надежность и безопасность. Они являются ключевым элементом автоматизации в станках с ЧПУ, сборочных линиях и робототехнике. Однако для их стабильной работы требуется качественная подготовка и распределение сжатого воздуха.

| Параметр | Гидравлический привод | Пневматический привод |

|---|---|---|

| Рабочая среда | Минеральное или синтетическое масло | Сжатый воздух |

| Развиваемое усилие | Очень высокое | Ограниченное (обычно до 20-30 кН) |

| Скорость движения | Низкая и средняя, легко регулируется | Очень высокая, сложно точно регулировать |

| Точность позиционирования | Высокая (жидкость почти не сжимаема) | Низкая (воздух сжимаем) |

| Экологичность | Риск утечек масла, пожароопасность | Экологически чистый (утечки воздуха безвредны) |

| Сложность системы | Высокая (бак, насос, фильтры, теплообменник) | Относительно простая (компрессор, блок подготовки воздуха) |

2.1. Роль пневматики в современных станках с ЧПУ

Сжатый воздух в станках с ЧПУ — это не роскошь, а ключевой энергоресурс, обеспечивающий работу множества критически важных систем. Его целесообразность обусловлена компактностью, мощностью и надежностью пневматических устройств.

Рисунок 1. Пневмоклапаны — ключевые элементы управления потоками сжатого воздуха

В зависимости от комплектации станка, на сжатом воздухе могут работать:

- Системы обдува: Очистка зоны резания от стружки и охлаждение инструмента.

- Автоматическая смена инструмента: Механизмы захвата, фиксации и освобождения оправок.

- Зажимные устройства: Пневматические тиски, прихваты и патроны для фиксации заготовок.

- Системы аспирации: Открытие и закрытие заслонок в системах пылеудаления.

- Вспомогательные механизмы: Пневмоцилиндры для перемещения защитных кожухов, упоров, загрузочных устройств.

- Защита шпинделя: Создание избыточного давления для предотвращения попадания пыли и СОЖ в подшипниковые узлы.

2.2. Блок подготовки воздуха: сердце пневмосистемы станка

Качество сжатого воздуха напрямую влияет на срок службы пневматических компонентов. Поэтому каждый станок оснащается блоком подготовки воздуха (пневмоблоком), который выполняет три основные функции: очистку, регулирование давления и смазку.

Рисунок 2. Типовой блок подготовки воздуха (пневмоблок)

Стандартный пневмоблок включает:

- Фильтр-влагоотделитель: Очищает воздух от твердых частиц (пыль, ржавчина) и капельной влаги (конденсата). Оснащен стаканом для сбора конденсата, который необходимо регулярно опорожнять.

- Регулятор давления (редуктор): Снижает и стабилизирует давление, поступающее из цеховой магистрали, до требуемого рабочего уровня (обычно 6-7 бар). Оснащен манометром для контроля.

- Маслораспылитель (лубрикатор): Добавляет в поток воздуха мелкодисперсное масло для смазки движущихся частей пневмоцилиндров и распределителей. Важно: некоторые современные компоненты не требуют смазки или могут выйти из строя при ее наличии. Всегда сверяйтесь с документацией на оборудование.

Качество сжатого воздуха регламентируется международным стандартом, в России принятым как ГОСТ Р ИСО 8573-1-2016. Он устанавливает классы чистоты по содержанию твердых частиц, воды и масла. Для станков с ЧПУ обычно требуется воздух не ниже 4-го класса чистоты.

2.3. Монтаж и требования к цеховой пневмомагистрали

Стабильная работа оборудования начинается с правильно спроектированной и смонтированной цеховой пневмосети.

Рисунок 3. Промышленный компрессор — источник сжатого воздуха для всего производства

Ключевые требования к магистрали:

- Производительность компрессора: Компрессор должен обеспечивать производительность с запасом в 20-30% от суммарного потребления всех подключенных устройств при рабочем давлении не менее 7-8 бар.

- Осушение воздуха: Для удаления влаги из воздуха крайне желательно использовать осушители рефрижераторного (холодильного) типа, устанавливаемые после компрессора.

- Материал труб: Используйте трубы, устойчивые к коррозии — полипропиленовые, металлопластиковые или специализированные алюминиевые. Они имеют гладкую внутреннюю поверхность, что снижает потери давления.

- Монтаж с уклоном: Магистраль следует монтировать с небольшим уклоном (1-2°) в сторону движения воздуха. В самых нижних точках необходимо устанавливать краны для слива конденсата.

- Правильные отводы: Отводы к оборудованию от горизонтальной магистрали следует делать «петлей вверх», чтобы конденсат из основной трубы не попадал в станок.

- Кольцевая структура: По возможности, создавайте замкнутую (кольцевую) пневмосистему. Это стабилизирует давление при пиковых нагрузках и увеличивает пропускную способность.

- Диаметр трубопровода: Внутренний диаметр трубы должен быть не меньше диаметра выходного патрубка ресивера компрессора и подбираться исходя из общей длины магистрали и суммарного расхода воздуха.

Управление пневматическими устройствами станка осуществляется с помощью электромагнитных клапанов (распределителей), получающих команды от системы ЧПУ, или механически — через кнопки и педали.

Рисунок 4. Принципиальная схема управления пневмосистемой станка

3. Системы смазки станков

Своевременная и правильная смазка — это основа долговечности, точности и энергоэффективности любого станка. Смазочные материалы уменьшают трение и износ, отводят тепло от нагруженных узлов, защищают детали от коррозии и вымывают продукты износа.

Рисунок 5. Зубофрезерование — пример операции, требующей интенсивной смазки и охлаждения

3.1. Выбор смазочных материалов

Выбор типа масла или смазки зависит от конкретного узла и условий его работы. Основной параметр — вязкость.

- Высоковязкие масла и пластичные смазки: Применяются для тяжело нагруженных и низкоскоростных узлов, таких как направляющие станины, ходовые винты, открытые зубчатые передачи. Они создают прочную масляную пленку, выдерживающую высокое давление.

- Масла средней вязкости: Используются в коробках скоростей и подач, редукторах. Это универсальные индустриальные масла, например, марки И-20А или И-40А по ГОСТ 20799-2022.

- Маловязкие (легкие) масла: Необходимы для высокоскоростных и прецизионных узлов, в первую очередь — подшипников шпинделя. Они обеспечивают минимальное трение и эффективный отвод тепла.

Кроме того, смазочный материал должен соответствовать температурному режиму эксплуатации, не застывать при низких температурах и иметь температуру вспышки значительно выше рабочей.

3.2. Методы и системы подачи смазки

В современном станкостроении применяются различные методы доставки смазочного материала к точкам трения, от ручных до полностью автоматизированных.

- Ручная периодическая смазка: Осуществляется оператором по графику с помощью ручных масленок или шприцев через пресс-масленки. Применяется для неответственных, легкодоступных узлов.

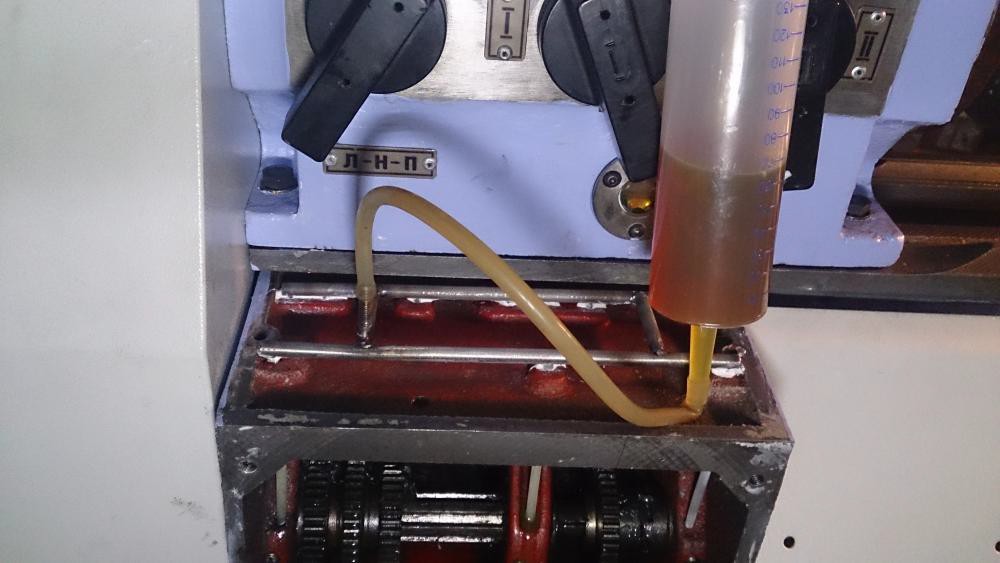

- Фитильная и капельная смазка: Простейший вид непрерывной смазки. Масло из резервуара (масленки) подается к узлу самотеком по фитилю или через регулируемый игольчатый клапан. Часто используется для смазки коробок подач.

Рисунок 6. Фитильная система смазки в коробке подач токарного станка

- Картерная смазка (разбрызгиванием): Применяется для механизмов в закрытом корпусе (картере), например, коробок скоростей. Вращающиеся шестерни частично погружены в масляную ванну и при работе разбрызгивают масло, создавая «масляный туман», который оседает на всех внутренних деталях.

- Централизованная циркуляционная система: Наиболее совершенный метод. Насос под давлением подает масло из бака по трубопроводам ко всем ответственным узлам (шпиндель, направляющие). После прохождения через узел масло стекает обратно в бак, фильтруется и охлаждается. Это обеспечивает стабильную и дозированную смазку.

- Пластичные смазки (консистентные): Используются для подшипниковых узлов, работающих в условиях, где жидкое масло может вытекать. Смазка (например, Литол-24) закладывается в узел при сборке или пополняется через пресс-масленки. Она не только смазывает, но и защищает узел от попадания грязи и воды.

3.3. Смазочно-охлаждающие жидкости (СОЖ)

Отдельной категорией являются СОЖ, которые подаются непосредственно в зону резания. Их главные задачи — охлаждать инструмент и деталь, снижать трение между стружкой и резцом, вымывать стружку. СОЖ представляют собой водные эмульсии или синтетические жидкости со специальными присадками, улучшающими их смазывающие, антикоррозионные и моющие свойства.

3.4. Карта смазки — обязательный документ

Для каждого станка производителем разрабатывается карта смазки. Это обязательный для исполнения документ, в котором четко указаны:

- Все точки смазки на оборудовании.

- Марки применяемых масел и смазок.

- Способ и периодичность подачи смазки (ежедневно, еженедельно и т.д.).

- Объемы заправки и сроки полной замены масла в системах.

Карта смазки должна находиться на рабочем месте и служить основным руководством для оператора и службы технического обслуживания.

Заключение

Надежная и эффективная работа гидравлических и пневматических систем, а также механизмов станка, невозможна без системного подхода к их обслуживанию. Правильное выполнение процедур первого запуска, строгое следование графику ежедневного технического обслуживания, использование качественных рабочих жидкостей и смазочных материалов в соответствии с картой смазки и отраслевыми стандартами (ГОСТ) — все это является прямой инвестицией в долговечность, точность и производительность вашего оборудования. Своевременная диагностика и устранение даже мелких неисправностей, таких как утечки или загрязнение фильтров, позволяет предотвратить серьезные аварии и дорогостоящие простои, обеспечивая стабильность и рентабельность производственного процесса.