Содержание страницы

Ранее применяемая классификация станков, предложенная ЭНИМС для универсального оборудования, в настоящее время не в полной мере соответствует оборудованию с ЧПУ. Ее можно применять только для первого поколения оборудования, разработанного на базе универсальных станков, технологические возможности которых практически не отличаются, за исключением автоматизации вспомогательных перемещений исполнительных органов по программе.

Современное многоцелевое оборудование позволяет исключить из производственного цикла ряд станков смежных классов, так как операции, реализуемые на них, могут быть выполнены на выбранном станке. Например, на токарном станке с приводным инструментом в дополнение к классическим токарным работам могут быть выполнены следующие переходы:

- сверления отверстий, оси которых смещены относительно оси вращения шпинделя;

- сверление отверстий, оси которых расположены по нормали к плоскости, проходящей через ось вращения;

- различные виды фрезерных работ;

- долбление шпоночных пазов и шлицев и т. д.

С учетом этого целесообразно рассмотреть основные группы программного оборудования без привязки к существующей классификации универсального оборудования.

По мнению автора, программное оборудование целесообразно классифицировать по технологическим возможностям. В этом случае технологу будет легче формировать структуры производственных процессов. Необходимо отметить, что при таком подходе возможно попадание одного и того же типа оборудования в разные группы в зависимости от выполняемых работ, например раскрой плит на заготовки деталей на установках гидроабразивной, плазменной и лазерной резки или изготовление готовых деталей (выполнения отдельных операций) и т. д.

Предлагаемая разбивка оборудования с ЧПУ на группы по технологическим признакам приведена ниже.

1. Оборудование с ЧПУ для заготовительных производств

К данным станкам необходимо отнести:

- портальные ленточно-пильные станки;

- установки плазменной резки;

- установки гидроабразивной резки;

- установки для лазерной резки;

- лазер-прессы;

- фрезерные станки для группового раскроя листовых материалов;

- фрезерные станки для обработки сотовых заполнителей.

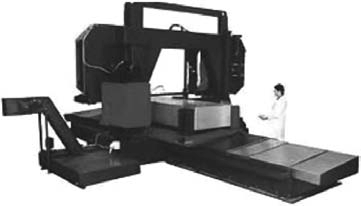

Портальные ленточно-пильные станки (рис. 1) выпускаются с цикловым управлением и предназначены для раскроя крупногабаритных поковок и плит из любых материалов ленточными пилами как биметаллическими, так и напайными пластинками твердого сплава.

Раскрой заготовок выполняется в прямоугольной системе координат, ширина реза не превышает 2,4 мм для твердосплавных пил и 1,6 мм для биметаллических пил.

Дефектный слой при резке отсутствует.

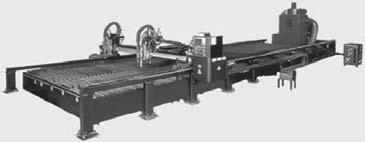

Установки плазменной резки (рис. 2) предназначены для фасонного раскроя струей плазмы металлических плит толщиной до 60 мм и в ряде случаев до 100 мм.

Рис. 1. Портальный ленточно-пильный станок

Рис. 2. Установка плазменной резки

Резка плит толщиной до 60 мм характеризуется высокой производительностью, небольшой шириной реза и высоким качеством обработки по сравнению с кислородной резкой. Зона термического влияния сравнительно невелика. Раскрой неметаллических материалов возможен для плазмотронов непрямого действия.

Повышение производительности может быть обеспечено установкой на портале нескольких рабочих головок.

Установки гидроабразивной резки (рис. 3) предназначены для фасонного раскроя гидроабразивной струей металлических плит толщиной до 100 мм и неметаллических до 200 мм.

Резка металлических плит характеризуется небольшой шириной реза (0,1–0,3 мм) и высоким качеством, и точностью обработки по сравнению с другими методами. Дефектный слой отсутствует. При раскрое полимерных композиционных материалов (ПКМ) возможно их расслоение в месте выхода струи гидроабразивной жидкости. Кроме того, имеет место насыщение поверхности реза водой за счет капиллярного эффекта. Повышение производительности может быть обеспечено установкой на портале нескольких рабочих головок.

Рис. 3. Установка гидроабразивной резки

Установки для лазерной резки (рис. 4) предназначены для фасонного раскроя металлических листов и плит толщиной до 30 мм.

Рис. 4. Установка для лазерной резки

Резка металлических листов и плит характеризуется небольшой шириной реза, высокой производительностью и точностью обработки по сравнению с другими методами. Дефектный слой незначителен, но его наличие необходимо учитывать для ресурсных деталей. При раскрое препрегов и технических тканей дефектный слой всегда расположен на технологическом напуске и поэтому его наличие можно не учитывать.

Лазер-прессы (рис. 5) предназначены для обработки листовых деталей толщиной до 8–10 мм просечными пуансонами и вырезки лазером.

Рис. 5. Лазер-пресс

Пуансоны 12–19 шт. и лазер расположены в револьверной головке, что обеспечивает их смену по программе.

Фрезерные станки для группового раскроя листовых материалов (рис. 6) предназначены для раскроя фрезерованием листовых заготовок из цветных металлов пакетом до 10–15 мм с любым криволинейным наружным и внутренним контуром, а также для сверления отверстий диаметром в крупногабаритных заготовках. Зажим пакета заготовок на неподвижном столе осуществляется автоматически шагающими зажимами (только для РФП-2) и шурупами через технологические отверстия. Для установки шурупов применяется специальная головка. Раскраиваемые пакеты на столе станка устанавливаются на фанерной подложке или деревянном настиле. Это обеспечивает возможность закрепления шурупами пакета и обработку контура по всей высоте.

Рис. 6. Фрезерный станок для группового раскроя листовых материалов

Фрезерные станки для обработки сотовых заполнителей (рис. 7) предназначены для обработки торцев длинномерных сотовых наполнителей аэродинамической формы продольными или поперечными строчками, а также для фрезерования подсечек по торцам сотового заполнителя специальными грибковыми фрезами. На станке могут быть обработаны вогнутые или выпуклые поверхности двойной кривизны макетов сотовых агрегатов в режиме чистого фрезерования, а также полки каркаса совместно с сотовым заполнителем.

Рис. 7. Фрезерный станок для обработки сотовых заполнителей

2. Токарные станки с ЧПУ

К данной группе оборудования относятся:

- токарные автоматы с ЧПУ;

- универсальные токарные станки с ЧПУ;

- токарные станки с ЧПУ, в том числе карусельные и лоботокарные;

- многоцелевые токарные станки, в том числе карусельные и лоботокарные;

- токарно-фрезерные обрабатывающие центры.

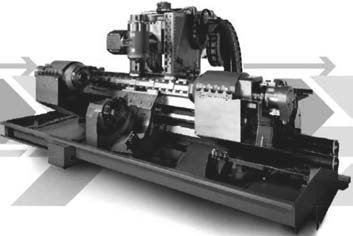

Токарные автоматы с ЧПУ (рис. 8) предназначены для производства деталей сложной конфигурации из прутков в автоматическом цикле работы. Обработку можно выполнять по 6 управляемым осям при одновременном использовании до пяти инструментов, т. е. станки являются многоинструментальными.

Станки могут быть оснащены:

- револьверной головкой с приводом для специального оснащения;

- контршпинделем с цанговым зажимом с приводом от револьверной головки;

- задним суппортом для обработки детали с обратной стороны.

Программное управление значительно сокращает сроки подготовки производства из-за исключения необходимости проектирования и изготовления кулачков и специального фасонного инструмента.

Рис. 8. Токарный автомат с ЧПУ

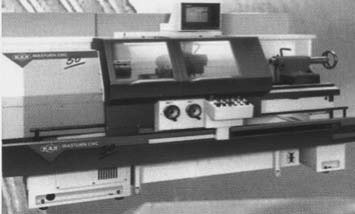

Универсальные токарные станки с ЧПУ (рис. 9) имеют традиционную компоновку и предназначены для выполнения всех видов токарных работ в режимах как ручного, так и программного управления. Высокая точность обработки обеспечивается перемещением исполнительных механизмов шариковыми винтовыми парами.

Для повышения производительности станки могут оснащаться:

- приводным инструментом;

- сверлильными, фрезерными и шлифовальными головками;

- устройствами быстрой смены инструмента, как автоматическими, так и для ручной замены в одно движение (крепление типа мультилок).

Рис. 9. Универсальный токарный станок с ЧПУ

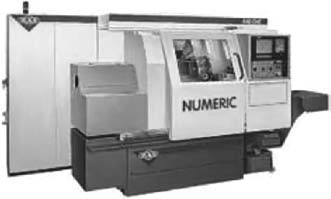

Токарные станки с ЧПУ (рис. 10) имеют традиционную компоновку с наклонной станиной и револьверной головкой. Предназначены для выполнения всех видов токарных работ в режиме программного управления.

Рис. 10. Токарный станок с ЧПУ

Для повышения производительности станки имеют программно-управляемые люнет и заднюю бабку, которые перемещаются по отдельным направляющим. Высокая точность перемещений исполнительных механизмов обеспечивается шариковыми винтовыми парами или линейными приводами. Для обеспечения температурной стабильности размеров и повышения виброустойчивости часто станины изготавливают из гранитана. Направляющие в этом случае выполнены из закаленных сталей.

Для обработки точных поверхностей по 4–8 квалитетам необходимо применение датчиков нулевого отсчета.

Датчик применяется для:

- обнуления режущих кромок инструмента при наладке станка для обработки плановой партии деталей;

- компенсации размерного износа резцов;

- обнуления режущих кромок инструмента при повороте неперетачиваемых пластин на следующую грань или их замене.

Многоцелевые токарные станки с ЧПУ (рис. 11) могут иметь следующие компоновки:

- передняя бабка, суппорт с револьверной головкой, имеющей позиции для установки приводного инструмента, программно-управляемые люнет и задняя бабка;

- передняя бабка, два суппорта с револьверными головками, имеющими позиции для установки приводного инструмента, программно-управляемые люнет и задняя бабка;

- передняя бабка, суппорт с револьверной головкой, имеющей позиции для установки приводного инструмента, суппорт с револьверной головкой и программно-управляемые люнет и задняя бабка (шпиндельную);

- передняя бабка, суппорт с револьверной головкой, имеющей позиции для установки приводного инструмента, два суппорта с револьверными головками и программно-управляемые люнет и задняя бабка (шпиндельная).

Рис. 11. Многоцелевой токарный станок

Станки предназначены для выполнения всех видов токарных работ в режиме программного управления.

Для повышения производительности станки имеют программно-управляемые люнет и заднюю бабку, которые перемещаются по отдельным направляющим.

Концентрация операций реализуется приводными инструментами.

Высокая точность перемещений исполнительных механизмов обеспечивается шариковыми винтовыми парами или линейными приводами.

Для обеспечения температурной стабильности размеров и повышения виброустойчивости часто станины изготавливают из гранитана. Направляющие в этом случае выполнены из закаленных сталей.

Для обработки точных поверхностей необходимо применение датчиков нулевого отсчета.

Датчик применяется для:

- обнуления режущих кромок инструмента при наладке станка для обработки плановой партии деталей;

- компенсации размерного износа резцов;

- обнуления режущих кромок инструмента при повороте неперетачиваемых пластин на следующую грань или их замене.

При большом количестве рабочих позиций в револьверных головках появляется возможность применения измерительных датчиков, как для контроля, так и измерения размеров деталей.

Токарно-фрезерные обрабатывающие центры (рис. 12) могут иметь следующие компоновки:

- передняя бабка, суппорт с револьверной головкой, программно-управляемые люнет и задняя бабка, мощная фрезерная головка с углами поворота по программе до ±90–120°, магазин для автоматической смены инструмента, стеллаж для инструментов большой длины, поддерживающие устройства для установки заготовок;

- передняя бабка, два суппорта с револьверными головками, программноуправляемые люнет и задняя бабка (шпиндельная), мощная фрезерная головка с углами поворота по программе до ±90–120°, магазин для автоматической смены инструмента, стеллаж для инструментов большой длины, поддерживающие устройства для установки длинных заготовок. Станки предназначены для выполнения всех видов токарных, сверлильных и фрезерных работ в режиме программного управления.

Рис. 12. Токарно-фрезерный обрабатывающий центр

Для повышения производительности станки имеют программно-управляемые люнет и заднюю бабку, которые перемещаются по отдельным направляющим.

Фрезерная головка дополнительно обеспечивает выполнение следующих операций:

- глубокое сверление;

- сверление наклонных отверстий, в том числе и глубокое;

- фрезерование зубьев и шлицев червячными фрезами;

- обработка зубьев наружного и внутреннего зацепления долбяками;

- обтачивание цилиндрических поверхностей на стойках с рычагами;

- фрезерование рычагов на стойках и многое другое.

Высокая точность перемещений исполнительных механизмов обеспечивается шариковыми винтовыми парами или линейными приводами. Для обеспечения температурной стабильности размеров и повышения виброустойчивости станины часто изготавливают из гранитана. Направляющие в этом случае выполнены из закаленных сталей.

Для обработки точных поверхностей применяются датчики нулевого отсчета и измерительные.

Датчики нулевого отсчета применяются для:

- обнуления режущих кромок инструмента при наладке станка для обработки плановой партии деталей;

- компенсации размерного износа резцов;

- обнуления режущих кромок инструмента при повороте неперетачиваемых пластин на следующую грань или их замене.

Измерительные датчики применяют для ориентации углового расположения рычагов стоек, измерения и контроля размеров деталей, в том числе и в формате 3D.

3. Расточные станки с ЧПУ

К данной группе оборудования относятся:

- многоцелевые расточные станки с горизонтальным расположением шпинделя;

- многоцелевые расточные станки с вертикальным расположением шпинделя.

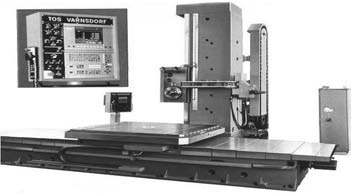

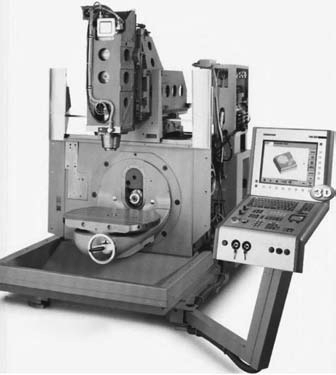

Многоцелевые расточные станки с горизонтальным расположением шпинделя (рис. 13). В дополнение к типовым операциям, характерным для горизонтально-расточных станков, программное управление обеспечивает возможность обработки крупногабаритных штампов. Станок может быть оснащен измерительными датчиками.

Рис. 13. Многоцелевой расточной станок с горизонтальным расположением шпинделя

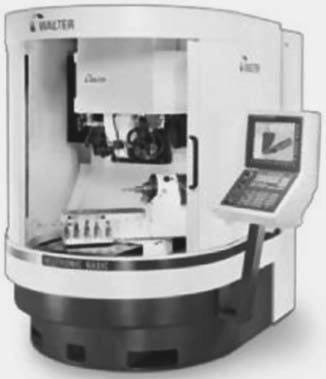

Многоцелевой расточной станок с вертикальным расположением шпинделя (координатно-расточной) (рис. 14).

В дополнение к типовым операциям, характерным для координатно-расточных станков, программное управление обеспечивает возможность обработки деталей с пяти сторон при одном закреплении (для пятикоординатных исполнений или если трехкоординатный станок оснащен двухповоротным столом с ЧПУ) и штампов.

Рис. 14. Многоцелевой расточной станок с вертикальным расположением шпинделя (координатно-расточной)

Станок может быть оснащен измерительными датчиками. Высокая точность перемещений исполнительных механизмов обеспечивается шариковыми винтовыми парами или линейными приводами. Для обеспечения температурной стабильности размеров и повышения виброустойчивости часто корпусные детали изготавливают из блоков гранитана.

Ввиду того, что технологические возможности станков расточной и фрезерной групп совпадают, принято их различать по позиционной точности. Если позиционная точность не превышает 5 мкм, то станки относят к расточной группе, если превышает, то к фрезерной.

4. Шлифовальные станки с ЧПУ

К данной группе необходимо отнести:

- универсально-шлифовальные станки;

- внутришлифовальные станки;

- плоско-профилешлифовальные станки;

- шлифовальные обрабатывающие центры;

- специализированные станки для обработки определенных типов деталей.

Рис. 15. Универсально-шлифовальный станок

Универсально-шлифовальный станок (рис. 15) предназначены для обработки наружных и внутренних цилиндрических, конических, сферических и торцовых поверхностей, как при программном, так и ручном управлении. Цилиндрические поверхности могут быть прошлифованы по третьему квалитету без применения измерительного щупа и по второму с применением.

Только по программе можно шлифовать:

- эксцентрично расположенные цилиндрические поверхности;

- кулачки и другие поверхности, имеющие неправильную форму в поперечном сечении;

- резьбы низких классов методом радиальной подачи многониточным кругом (угол подъема винтовой линии резьбы должен быть невелик для уменьшения искажения ее профиля из-за отсутствия возможности поворота круга на угол подъема);

- шлифование плоскостей (лысок и граней).

Высокая точность перемещений исполнительных механизмов обеспечивается шариковыми винтовыми парами или линейными приводами. Правка абразивных кругов выполняется по программе с компенсацией их износа. Станки имеют устройства автоматической динамической балансировки шлифовальных кругов. Для обеспечения температурной стабильности размеров и повышения виброустойчивости корпусные детали изготавливают из гранитана или блоков природного гранита.

Станки могут иметь устройства автоматической смены шлифовальных кругов.

Внутришлифовальный станок (рис. 16) предназначен для обработки внутренних цилиндрических, конических, сферических и торцовых поверхностей, возможна обработка эксцентрично расположенных и имеющих неправильную форму в поперечном сечении поверхностей.

Рис. 16. Внутришлифовальный станок

Высокая точность перемещений исполнительных механизмов обеспечивается шариковыми винтовыми парами или линейными приводами. Правка абразивных кругов выполняется по программе с компенсацией их износа. Для обеспечения температурной стабильности размеров и повышения виброустойчивости корпусные детали изготавливают из гранитана или природного гранита. Станки могут иметь устройства автоматической смены шлифовальных шпинделей.

Плоско-профилешлифовальный станок (рис. 17) предназначен для обработки плоскостей и пазов произвольной формы в поперечном сечении одним или несколькими кругами, расположенными на одной оправке.

Рис. 17. Плоско-профилешлифовальный станок

Высокая точность перемещений исполнительных механизмов обеспечивается шариковыми винтовыми парами или линейными приводами. Правка абразивных кругов выполняется по программе с компенсацией их износа. Станки имеют устройства автоматической динамической балансировки шлифовальных кругов. Для обеспечения температурной стабильности размеров и повышения виброустойчивости корпусные детали изготавливают из гранитана или природного гранита.

Шлифовальные обрабатывающие центры представляют собой плоскопрофилешлифовальные станки, укомплектованные поворотными столами и делительными головками с программным управлением, дополнительно станки могут оснащаться специальными шлифовальными суппортами для обработки внутренних контуров. Все это дополнительно обеспечивает выполнение следующих операций:

а) с делительной головкой:

- шлифование шлицев (прямобочных, треугольных, эвольвентных);

- шлифование зубьев, в том числе и глубинное;

- шлифование зубчатых секторов;

- шлифование граней и т. д.;

б) с поворотным столом:

- шлифование зубьев колес внутреннего зацепления;

- шлифование торцовых зубьев;

- шлифование пазов на торцовых поверхностях и т. д.

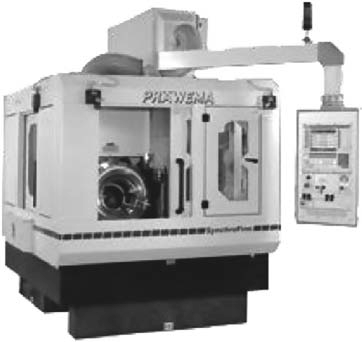

Специализированные станки для обработки определенных типов деталей (рис. 18) предназначены для обработки фасонных поверхностей определенных типов деталей при программном управлении.

Высокая точность перемещений исполнительных механизмов обеспечивается шариковыми винтовыми парами или линейными приводами. Правка абразивных кругов выполняется по программе с компенсацией их износа.

Станки имеют устройства автоматической динамической балансировки шлифовальных кругов. Для обеспечения температурной стабильности размеров и повышения виброустойчивости корпусные детали изготавливают из гранитана или природного гранита.

Рис. 18. Специализированный станок для обработки определенных типов деталей

5. Станки с ЧПУ для физико-химических методов обработки

К данной группе оборудования относятся:

- электроэрозионные станки для обработки деталей непрофилированным электродом;

- супер-дрели;

- многокоординатные лазерные технологические установки;

- многокоординатные лазерные сварочные установки;

- лазерные маркировочные и гравировальные установки;

- многокоординатные установки гидроабразивной резки;

- установки электронно-лучевой сварки.

Электроэрозионные станки для обработки деталей непрофилированным электродом (рис. 19) предназначены для электроэрозионной вырезки электродом-проволокой в диэлектрической среде деталей из электропроводных материалов. В качестве инструмента применяется медная, латунная или молибденовая проволока диаметром 0,05; 0,1; 0,15; 0,2; 0,25 мм, диэлектрической средой является вода с ионообменными смолами. Для каждого диаметра применяют свои направляющие. Станки имеют устройства перезарядки проволоки. Применение калиброванной проволоки и многопроходной обработки обеспечивают объемную точность не хуже 7 мкм на 100 мм и шероховатость в пределах Ra = 0,05–0,20 мкм (после обдувки обработанной поверхности стеклянными микрогранулами). Станки выпускаются с числом управляемых координат от 2 до 5.

Рис. 19. Электроэрозионный станок для обработки деталей непрофилированным электродом

Диэлектрическая среда может поступать в зону обработки методом полива. Обработка деталей, погруженных в ванну, обеспечивает большую точность. Современные станки позволяют применять оба способа подвода рабочей среды. После обработки образуется дефектный слой величиной 8–15 мкм. Высокая точность обеспечивается применением линейных двигателей, а температурная стабильность — изготовлением корпусных деталей из полимербетона (гранитана) или блоков гранита.

Основные области применения станков:

- вырезка пуансонов и матриц сложной формы для штампов и пресс-форм;

- вырезка деталей из закаленных сталей и твердых сплавов;

- вырезка деталей, не допускающих силового воздействия режущего инструмента (например, тонких медных электродов для электроэрозионной прошивной обработки);

- вырезка деталей, имеющих сложный контур или содержащих фигурные отверстия;

- формообразование прямых зубьев на конических и цилиндрических зубчатых колесах;

- вырезка шлицев в отверстиях.

Супер-дрели (рис. 20) предназначены для электроэрозионной прошивки отверстий с относительной глубиной до 200 диаметров. Это обеспечивается применением электродов, имеющих центральное отверстие для подачи диэлектрической жидкости. На станках возможно применение электродов диаметром от 0,1 мм. Программное управление осями X, Y, Z и автоматические циклы привязки и измерений позволяют выполнять прошивку отверстий в деталях сложной формы, таких как лопатки турбин и т. п.

Рис. 20. Супер-дрель с ЧПУ

Многокоординатные лазерные технологические установки (рис. 21) часто изготавливают на базе пятикоординатных станков фрезерной группы и волоконных лазеров. Станочная измерительная система позволяет совместить системы координат детали и станка. Это позволяет отказаться от сложных приспособлений и выполнять обработку деталей с пяти сторон.

На установках возможно выполнение следующих операций:

- прошивка отверстий диаметром от 0,1 мм;

- обработка отверстий сложной формы как в поперечном, так и продольном сечениях;

- обработка сложных контуров деталей, в том числе и с переменными углами наклона;

- вырезка окон в стенках;

- прорезка защитной пленки в местах, где она должна быть удалена при подготовке поверхностей под химическое фрезерование и т. д.

Рис. 21. Многокоординатная лазерная технологическая установка

Обработка лазером характеризуется образование дефектного слоя величиной 5–30 мкм, что следует учитывать при изготовлении ресурсных деталей. Многокоординатные лазерные сварочные установки предназначены для сварки всех марок сталей и сплавов, в том числе сплавов на основе меди, титана.

Возможна сварка пластмасс, керамики, алмазов, стекла и других разнородных соединений.

Лазерная сварка наиболее широко применяется для деталей из:

- конструкционных сталей толщиной до 10 мм;

- нержавеющих сталей толщиной до 8 мм;

- алюминиевых сплавов толщиной до 6 мм (кроме высокопрочных сплавов типа В93, В95, 1933);

- титановых сплавов толщиной до 4 мм.

Лазерная сварка имеет следующие преимущества перед другими методами:

- высокую производительность особенно для деталей небольшой толщины;

- высокое качество сварных соединений (механические свойства швов могут быть обеспечены на уровне свойств основного материала);

- минимальные деформации деталей.

Недостатками лазерной сварки являются высокие требования к качеству сборки соединений, а именно:

- поверхности, подлежащие сварке, должны быть механически обработаны и обезжирены;

- зазор между свариваемыми деталями не должен превышать 0,1–0,3 мм.

Основными преимуществами лазерных маркировочных и гравировальных установок (рис. 22) являются:

- высокая скорость;

- высокое качество маркировки;

- печать на микроплощадях, в том числе и цилиндрической формы;

- оперативное изменение наносимой информации;

- буквенно-цифровая или штрих-кодовая маркировка;

- высокая стойкость к износу нанесенной маркировки;

- программное управление мощностью излучения позволяет выполнять объемную гравировку.

Рис. 22. Лазерные маркировочные и гравировальные установки

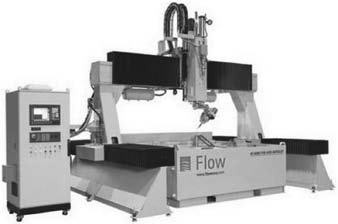

Многокоординатные установки гидроабразивной резки (рис. 23) позволяют совместить системы координат детали и станка, что дает возможность отказаться от сложных приспособлений и выполнять обработку деталей с пяти сторон.

Рис. 23. Многокоординатная установка гидроабразивной резки

На установках возможно выполнять следующие операции:

- обрезать технологические напуски на обшивках и объемных деталях из ПКМ после спекания в автоклавах;

- обрабатывать отверстия сложной формы, как в поперечном, так и продольном сечениях;

- обрабатывать сложные контура деталей, в том числе и с переменными углами наклона;

- вырезать окна в стенках и т. д.

Установки электронно-лучевой сварки (рис. 24) предназначены для сварки всех марок сталей и сплавов, в том числе тугоплавких и химически активных металлов.

Рис. 24. Установка электронно-лучевой сварки

Электронно-лучевая сварка наиболее широко применяется для сварки:

- изделий большой толщины (до 500 мм);

- конструкционных сталей после термической обработки;

- титановых сплавов.

Электронно-лучевая сварка имеет следующие преимущества перед другими методами:

- высокую производительность особенно для деталей большой толщины;

- высокое качество сварных соединений (механические свойства швов могут быть обеспечены на уровне свойств основного материала);

- минимальные деформации деталей после сварки (возможно соединение окончательно обработанных деталей);

- при сварке деталей из титановых сплавов не нужно выполнять отжиг в вакуумных печах.

Недостатками лазерной сварки являются высокие требования к качеству сборки соединений, а именно:

- поверхности, подлежащие сварке, должны быть механически обработаны и обезжирены;

- зазор между свариваемыми деталями не должен превышать 0,1 мм;

- большие затраты времени на вакуумирование рабочих камер, особенно для крупногабаритных деталей.

6. Зубообрабатывающие станки с ЧПУ

К данной группе оборудования необходимо отнести:

- станки для обработки цилиндрических зубчатых колес:

- зубофрезерные станки с горизонтальной осью изделия;

- зубофрезерные станки с вертикальной осью изделия;

- профилешлифовальные станки для наружных и внутренних зубьев;

- станки для шлифования зубьев абразивным червячным кругом;

- зубодолбежные станки;

- специальные комбинированные станки типа «шоббер»;

- резьбошлифовальные станки;

- зубохониговальные станки с охватывающим хоном;

- станки для обработки конических зубчатых колес:

- зуборезные станки для колес с круговым зубом;

- зубофрезерные станки, работающие коническими червячными фрезами;

- шлифовальные станки для колес с круговым зубом;

- токарно-фрезерные многоцелевые станки;

- плоско-профилешлифовальные станки с накладной делительной головкой управляемой от ЧПУ;

- станки для обработки деталей непрофилированным электродом.

Следует отметить, что более высокая точность обработки на станках с ЧПУ при прочих равных условиях объясняется перемещением исполнительных механизмов шариковыми винтовыми парами или линейными приводами. Правка абразивных кругов выполняется по программе с компенсацией их износа.

Станки имеют устройства автоматической динамической балансировки шлифовальных кругов.

Для обеспечения температурной стабильности размеров и повышения виброустойчивости корпусные детали могут быть изготовлены из гранитана или блоков природного гранита. Более того, смазочно-охлаждающие жидкости в зону резания подаются в охлажденном состоянии. Для этого станки комплектуются холодильными установками.

Зубофрезерные станки предназначены для обработки цилиндрических зубчатых колес с прямым и винтовым зубом по методу обката червячными фрезами. Возможна обработка червячных колес.

Программное управление обеспечивает:

- сокращение сроков подготовки производства в части исключения необходимости расчета сменных зубчатых колес для настройки кинематических цепей;

- снижение подготовительно-заключительного времени вследствие исключения необходимости настройки кинематических цепей сменными зубчатыми колесами;

- возможность обработки бочкообразного зуба;

- уменьшение кинематической составляющей погрешности обработки за счет цифровой настройки приводов.

Профилешлифовальные станки для наружных и внутренних зубьев (рис. 25) предназначены для обработки цилиндрических зубчатых колес наружного и внутреннего зацепления с прямым и винтовым зубом по методу копирования дисковыми кругами, в том числе и из сверхтвердых материалов. На станках возможна обработка колес после термической обработки на высокую твердость.

Рис. 25. Профилешлифовальный станок для наружных и внутренних зубьев

Программное управление обеспечивает:

- расчет профиля впадины и правку абразивного круга с учетом параметров зацепления (число зубьев, коррекция);

- сокращение сроков подготовки производства в части исключения необходимости расчета сменных зубчатых колес для настройки кинематических цепей;

- снижение подготовительно-заключительного времени вследствие исключения необходимости настройки кинематических цепей сменными зубчатыми колесами;

- возможность обработки бочкообразного зуба;

- уменьшение кинематической составляющей погрешности обработки за счет цифровой настройки приводов;

- оперативную коррекцию параметров настройки станка по результатам измерений перовой обработанной детали непосредственно на станке станочной измерительной системой.

Для обработки колес с зубьями большой высоты станки могут оснащаться специальными фрезерными головками для предварительной прорезки впадин зубьев.

Станки для шлифования зубьев абразивным червячным кругом (рис. 26) предназначены для обработки цилиндрических зубчатых колес с прямым и винтовым зубом по методу обката червячными абразивными кругами. Обработка материалов, имеющих высокую твердость, не вызывает затруднений.

Рис. 26. Станок для шлифования зубьев абразивным червячным кругом

Программное управление обеспечивает:

- сокращение сроков подготовки производства в части исключения необходимости расчета сменных зубчатых колес для настройки кинематических цепей;

- снижение подготовительно-заключительного времени вследствие исключения необходимости настройки кинематических цепей сменными зубчатыми колесами;

- возможность обработки бочкообразного зуба;

- уменьшение кинематической составляющей погрешности обработки за счет цифровой настройки приводов;

- исключение необходимости применения дорогого инструмента, такого как червячные фрезы высоких классов точности и решения вопросов их переточки.

Зубодолбежные станки (рис. 27) предназначены для обработки цилиндрических зубчатых колес (в том числе и блоков) с прямым и винтовым зубом наружного и внутреннего зацепления по методу обката долбяками.

Рис. 27. Зубодолбежный станок

Программное управление обеспечивает:

- сокращение сроков подготовки производства в части исключения необходимости расчета сменных зубчатых колес для настройки кинематических цепей;

- снижение подготовительно-заключительного времени вследствие исключения необходимости настройки кинематических цепей сменными зубчатыми колесами;

- возможность установки на штосселе двух долбяков и последовательную обработку двух венцов с разными модулями на одном блоке;

- возможность установки на штосселе двух долбяков и последовательную обработку двух венцов наружного и внутреннего зацепления;

- возможность обработки венцов с заданным угловым смещением зубьев;

- уменьшение кинематической составляющей погрешности обработки за счет цифровой настройки приводов, в том числе и исключения механического винтового копира.

Специальные комбинированные станки типа «шоббер» представляют собой модульные конструкции, состоящие из вращающегося стола, объединяющего зубофрезерный и зубодолбежный станки с единой системой программного управления. Данная компоновка обладает всеми возможностями зубофрезерных и зубодолбежных станков ЧПУ, позволяет выполнять одновременную обработку двух венцов: одного фрезерованием, другого долблением. Все это обеспечивает не только повышение производительности, но и точности взаимного расположения венцов.

Резьбошлифовальные станки (рис. 28) предназначены для шлифования всех типов резьбы, в том числе и методом глубинного шлифования.

Рис. 28. Резьбошлифовальный станок

Программное управление обеспечивает:

- сокращение сроков подготовки производства в части исключения необходимости расчета сменных зубчатых колес для настройки кинематических цепей;

- снижение подготовительно-заключительного времени вследствие исключения необходимости настройки кинематических цепей сменными зубчатыми колесами;

- уменьшение кинематической составляющей погрешности обработки за счет цифровой настройки приводов;

- исключение механических копиров при обработке конической резьбы;

- повышение точности деления при обработке многозаходной резьбы;

- возможность нарезания резьбы с любым количеством заходов, но при условии, что угол подъема винтовой линии резьбы не будет предельных значений углов поворота шлифовальной бабки;

- возможность обработки резьбы по генераторным схемам;

- возможность контурной обработки специальной резьбы, например для шариковых винтовых пар.

Зубохониговальные станки с охватывающим хоном (рис. 29) предназначены для финишной обработки закаленных зубчатых колес, в том числе и после химико-термических методов обработки. Наиболее широкое применение в последнее время находят станки с жесткими охватывающими хонами. Это объясняется тем, что прочность зубьев хона с внутренними зубьями в среднем на 50–60% выше, чем у хона с наружными зубьями. Это позволяет снимать большие припуски и хонинговать мелкомодульные зубчатые колеса. Большой коэффициент перекрытия при зацеплении хона с обрабатываемым колесом способствует исправлению погрешностей зацепления и повышению точности обработки. При этом существенно уменьшают радиальное биение и отклонение шага. Накопленная погрешность шага исправляется незначительно.

Рис. 29. Зубохониговальный станок с охватывающим хоном

Программное управление обеспечивает:

- установку двух хонов соответственно для черновой и чистовой обработки и изменение режимов резания;

- жесткую кинематическую связь между инструментом и обрабатываемой деталью;

- правку хонов зубчатым алмазным роликом.

Зуборезные станки для колес с круговым зубом (рис. 30) предназначены для обработки конических зубчатых колес с круговым зубом резцовыми головками методами обката, врезания и копирования.

Рис. 30. Зуборезный станок для колес с круговым зубом

Программное управление обеспечивает:

- сокращение сроков подготовки производства в части исключения необходимости расчета сменных зубчатых колес для настройки кинематических цепей;

- снижение подготовительно-заключительного времени вследствие исключения необходимости настройки кинематических цепей сменными зубчатыми колесами;

- снижение подготовительно-заключительного времени вследствие исключения необходимости перенастройки кинематических цепей сменными зубчатыми колесами на обработку второй стороны профиля зуба;

- уменьшение кинематической составляющей погрешности обработки за счет цифровой настройки приводов.

Зубофрезерные станки, работающие коническими червячными фрезами (рис. 31) предназначены для обработки конических зубчатых колес с круговым зубом по методу обката коническими червячными фрезами.

Рис. 31. Зубофрезерный станок, работающий коническими червячными фрезами

Программное управление обеспечивает:

- сокращение сроков подготовки производства в части исключения необходимости расчета сменных зубчатых колес для настройки кинематических цепей;

- снижение подготовительно-заключительного времени вследствие исключения необходимости настройки кинематических цепей сменными зубчатыми колесами;

- уменьшение кинематической составляющей погрешности обработки за счет цифровой настройки приводов.

Шлифовальные станки для колес с круговым зубом (рис. 32) предназначены для обработки конических зубчатых колес с круговым зубом по методам обката, копирования и врезания абразивными кругами. Обработка материалов, имеющих высокую твердость, не вызывает затруднений.

Рис. 32. Шлифовальный станок для колес с круговым зубом

Программное управление обеспечивает:

- сокращение сроков подготовки производства в части исключения необходимости расчета сменных зубчатых колес для настройки кинематических цепей;

- снижение подготовительно-заключительного времени вследствие исключения необходимости настройки кинематических цепей сменными зубчатыми колесами;

- уменьшение кинематической составляющей погрешности обработки за счет цифровой настройки приводов;

- исключается перенастройка станка для обработки второй стороны профиля зуба, выполняется только правка в программе;

- исключение необходимости применения дорогого инструмента, такого как конические червячные фрезы высоких классов точности и решения вопросов их переточки.

Токарно-фрезерные многоцелевые станки позволяют выполнять формообразование зубьев цилиндрических колес наружного и внутреннего зацепления с прямым и винтовым зубом методом обката соответственно червячными фрезами и долбяками. Для повышения точности на пиноль фрезерной головки может быть установлен кронштейн, поддерживающий оправку с червячной фрезой. Возможна обработка зубьев по методу копирования дисковыми и пальцевыми модульными фрезами.

Для данных станков характерна максимальная концентрация операций, что обеспечивает повышение точности взаимного расположения поверхностей вследствие исключения погрешностей установки, которые бы возникли при каждой переустановке деталей, если бы операции выполнялись дифференцировано. Технологические возможности формообразования зубьев такие же, как у зубофрезерных и зубодолбежных станков с ЧПУ.

Плоско-профилешлифовальные станки с накладными делительными головками и столами, управляемыми от ЧПУ, позволяют выполнять формообразование прямых зубьев методом копирования на колесах наружного и внутреннего зацепления, щлицев и т. д.

Станки для обработки деталей непрофилированным электродом позволяют выполнять формообразование зубьев конических и цилиндрических колес с прямым зубом из любых электропроводных материалов, в том числе и сталей высокой твердости (HRC 50–60). Высота зубьев (длина образующей для конических колес) не должна превышать предельных значений толщин обрабатываемых материалов для станков. Ввиду отсутствия данных о достигаемой степени точности колес данный метод обработки можно рекомендовать только для ремонтных целей и опытных производств. В дальнейшем по мере выполнения исследований достигаемой точности и ресурса сфера применения может быть расширена.

7. Фрезерные станки с ЧПУ

К данной группе необходимо отнести:

- трехкоординатные фрезерные станки;

- многоцелевые фрезерные станки с вертикальным расположением шпинделя и наклонно-поворотным столом;

- многоцелевые фрезерные станки с горизонтальным расположением шпинделя и наклонно-поворотным столом;

- многоцелевые фрезерные станки с универсальной фрезерной головкой;

- продольно-фрезерные станки с универсальной фрезерной головкой для обработки деталей типа панелей, лонжеронов с горизонтальным расположением стола;

- продольно-фрезерные станки с универсальной фрезерной головкой для обработки деталей типа панелей, лонжеронов с вертикальным расположением стола;

- продольно-фрезерные станки с универсальной фрезерной головкой с адаптивными столами;

- фрезерные станки с универсальной фрезерной головкой для обработки деталей типа панелей с контр-опорой.

Трехкоординатные фрезерные станки (рис. 33) предназначены для комплексной обработки деталей из сталей, титановых и алюминиевых сплавов в условиях единичного, мелкосерийного и серийного производства. Выбор обрабатываемого материала для обработки зависит от исполнения провода главного движения. На станках возможно выполнение переходов сверления, зенкерования, развертывания, получистовое и чистовое растачивание отверстий, нарезание резьбы метчиками и фрезами, фрезерование плоскостей, карманов, отверстий, контуров и т. д. Обработка малкованных и фасонных поверхностей выполняется специальными фрезами или растровым методом.

Рис. 33. Трехкоординатный фрезерный станок

Дополнительно программное управление обеспечивает:

- смену инструмента по программе;

- работу с измерительными датчиками;

- коррекцию программных перемещений по результатам измерений фактических размеров инструмента или припуска на чистовую обработку.

Многоцелевые фрезерные станки с вертикальным расположением шпинделя и наклонно-поворотным столом (рис. 34) предназначены для комплексной механической обработки сложных корпусных деталей из сталей, титановых и легких сплавов.

Рис. 34. Многоцелевой фрезерный станок с вертикальным расположением шпинделя и наклонно-поворотным столом

Выбор обрабатываемого материала для обработки зависит от исполнения провода главного движения. На станках выполняются операции плоского и контурного фрезерования, сверления, развертывания, растачивания, подрезки торцев, нарезания резьбы. Обработка малкованных и фасонных поверхностей может выполняться специальными фрезами или растровым методом, также за счет программного управления поворотным столом.

Дополнительно программное управление обеспечивает:

- смену инструмента по программе;

- работу с измерительными датчиками;

- коррекцию программных перемещений по результатам измерений фактических размеров инструмента или припуска на чистовую обработку. Обработка производится с пяти сторон детали за одну установку. Число одновременно работающих координат зависит от типа системы программного управления.

Станки с наклонно-поворотными столами имеют ряд существенных преимуществ перед другими компоновками, а именно:

- формообразование отверстий осевыми инструментами могут выполняться при любых углах наклона стола;

- выполнение резьбонарезных операций также возможно при произвольном положении стола.

К недостаткам необходимо отнести пониженную жесткость фрезерной головки по координатам Х, Y, Z (для компоновки, приведенной на рисунке 34).

Многоцелевые фрезерные станки с горизонтальным расположением шпинделя и наклонно-поворотным столом (рис. 35) предназначены для комплексной механической обработки сложных корпусных деталей из сталей, титановых и легких сплавов. Выбор обрабатываемого материала для обработки зависит от исполнения провода главного движения. На станках выполняются операции плоского и контурного фрезерования, сверления, развертывания, растачивания, подрезки торцев, нарезания резьбы.

Рис. 35. Многоцелевые фрезерные станки с горизонтальным расположением шпинделя и наклонно-поворотным столом

Обработка малкованных и фасонных поверхностей выполняется специальными фрезами или растровым методом, или за счет поворота столов по программе. Дополнительно программное управление обеспечивает:

- смену инструмента по программе;

- работу с измерительными датчиками;

- коррекцию программных перемещений по результатам измерений фактических размеров инструмента или припуска на чистовую обработку.

Обработка производится с пяти сторон детали за одну установку. Число одновременно работающих координат зависит от типа системы программного управления.

Станки с наклонно-поворотными столами и горизонтальным шпинделем имеют ряд существенных преимуществ перед другими компоновками, а именно:

- формообразование отверстий осевыми инструментами могут выполняться при любых углах наклона стола;

- выполнение резьбонарезных операций также возможно при произвольном положении стола;

- хорошее удаление стружки;

- большая жесткость, особенно по оси Z.

Следует отметить, что более высокая точность обработки на станках с ЧПУ при прочих равных условиях объясняется перемещением исполнительных механизмов шариковыми винтовыми парами или линейными приводами.

Для обеспечения температурной стабильности размеров и повышения виброустойчивости корпусные детали проектируются с применением метода конечных элементов. Возможно применение корпусных деталей из гранитана или блоков гранита.

Рис. 36. Многоцелевой фрезерный станок с универсальной фрезерной головкой

Многоцелевые фрезерные станки с универсальными фрезерными головками (рис. 36) предназначены для обработки деталей сложной формы типа дисков, плит, рычагов, корпусных и других деталей из любых сталей и сплавов. На станках можно производить фрезерование плоскостей и пазов, сверление, зенкерование, развертывание, растачивание отверстий. Обработка малкованных и фасонных поверхностей выполняется за счет поворота фрезерной головки на необходимый угол или специальными фрезами, возможно применение растрового метода формообразования.

Дополнительно программное управление обеспечивает:

- смену инструмента по программе;

- работу с измерительными датчиками;

- коррекцию программных перемещений по результатам измерений фактических размеров инструмента или припуска на чистовую обработку. Обработка ведется по пяти координатам по программе. Число одновременно работающих координат зависит от типа системы программного управления.

Недостатком данной компоновки оборудования является возможность применения осевого инструмента с направляющими ленточками на цилиндре (сверла, зенкеры, развертки) только по направлениям координатных осей X, Y, Z. Их применение возможно только для станков, имеющих программное управление пинолью фрезерной головки.

Необходимо отметить, что более высокая точность обработки на станках с ЧПУ при прочих равных условиях объясняется перемещением исполнительных механизмов шариковыми винтовыми парами или линейными приводами.

Для обеспечения температурной стабильности размеров и повышения виброустойчивости корпусные детали проектируются с применением метода конечных элементов. Возможно применение корпусных деталей из гранитана или блоков природного гранита.

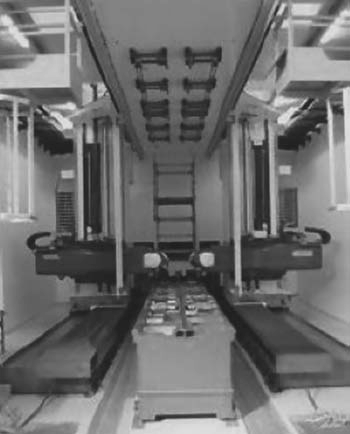

Продольно-фрезерные станки с универсальной фрезерной головкой и горизонтальным столом (рис. 37) предназначены для обработки крупногабаритных панелей, деталей сложной формы типа балок, лонжеронов плит, корпусных деталей и деталей из любых сталей и сплавов.

Рис. 37. Продольно-фрезерный станок с универсальной фрезерной головкой и горизонтальным столом

Продольно-фрезерные станки часто выпускают с неподвижными столами или плитным настилом, могут иметь один или два подвижных портала.

Такая компоновка:

- снижает массу подвижных частей, что позволяет повысить скорости как холостых, так и рабочих перемещений;

- уменьшает площадь, занимаемую станком.

На станках можно производить фрезерование плоскостей и пазов, сверление, зенкерование, развертывание, растачивание отверстий. Обработка малкованных и фасонных поверхностей выполняется за счет поворота фрезерной головки на необходимый угол или специальными фрезами, возможно применение растрового метода формообразования.

Дополнительно программное управление обеспечивает:

- смену инструмента по программе;

- работу с измерительными датчиками;

- коррекцию программных перемещений по результатам измерений фактических размеров инструмента или припуска на чистовую обработку. Обработка ведется по пяти координатам по программе. Причем возмож-

на одновременная работа двух порталов. Число одновременно работающих координат зависит от типа системы программного управления. Недостатком данной компоновки оборудования является возможность применения осевого инструмента с направляющими ленточками на цилиндре (сверла, зенкеры, развертки) только по направлениям координатных осей X, Y, Z. Их применение возможно только для станков, имеющих программное управление пинолью фрезерной головки.

Необходимо отметить, что более высокая точность обработки на тяжелых станках с ЧПУ при прочих равных условиях объясняется перемещением исполнительных механизмов не по рейке (координата Х), а линейными приводами.

Для обеспечения температурной стабильности размеров и повышения виброустойчивости корпусные детали проектируются с применением метода конечных элементов.

Продольно-фрезерные станки с универсальной фрезерной головкой с вертикальным расположением стола (рис. 38) имеют несомненные преимущества перед типовыми компоновками при обработке деталей из алюминиевых сплавов.

Рис. 38. Продольно-фрезерный станок с универсальной фрезерной головкой с вертикальным столом

Стружка непосредственно падает на транспортер и легко удаляется из цеха. Дополнительно необходимо отметить, что тепло от стружки практически не передается деталям, что уменьшает их температурные деформации. Кроме того, нет необходимости применять эжекторное энергоемкое удаление стружки, эффективность которого при концевом фрезеровании глубоких карманов невелика. Станки предназначены для обработки деталей сложной формы типа панелей, плит, балок, лонжеронов, шпангоутов. На станках можно производить фрезерование плоскостей и пазов, сверление, зенкерование, развертывание, растачивание отверстий. Обработка малкованных и фасонных поверхностей выполняется за счет поворота фрезерной головки на необходимый угол или специальными фрезами, возможно применение растрового метода формообразования.

Дополнительно программное управление обеспечивает:

- смену инструмента по программе;

- работу с измерительными датчиками;

- коррекцию программных перемещений по результатам измерений фактических размеров инструмента или припуска на чистовую обработку.

Обработка ведется по пяти координатам по программе. Число одновременно работающих координат зависит от типа системы программного управления. Недостатком данной компоновки оборудования является возможность применения осевого инструмента с направляющими ленточками на цилиндре (сверла, зенкеры, развертки) только по направлениям координатных осей X, Y, Z. Их применение возможно только для станков, имеющих программное управление пинолью фрезерной головки.

Необходимо отметить, что более высокая точность обработки на станках с ЧПУ при прочих равных условиях объясняется перемещением исполнительных механизмов шариковыми винтовыми парами или линейными приводами.

Для обеспечения температурной стабильности размеров и повышения виброустойчивости корпусные детали проектируются с применением метода конечных элементов.

Продольно-фрезерные станки с универсальной фрезерной головкой с адаптивными столами (рис. 39) предназначены для обработки деталей типа панелей и обшивок после формообразования. Деталь устанавливается на программноуправляемых стойках стола. Стойки расположены на блоках, обеспечивающих возможность их равномерного перемещения по оси Y от центра блока (стола). Сами блоки при этом равномерно перемещаются по оси Х. На стойках закреплены быстросменные самоустанавливающиеся вакуумные чашки. Выдвижение вакуумных чашек по оси Z обеспечивает установку и закрепление объемных деталей.

Рис. 39. Продольно-фрезерный станок с универсальной фрезерной головкой с адаптивными столами

Управление блоками и стойками выполняется по программе. Возможно более простое исполнение конструкции стола станка, а именно: неподвижные стойки равномерно расположены на поверхности стола, и управление выполняется только по оси Z. Обработка может выполняться одновременно по пяти координатам по программе. Число одновременно работающих координат зависит от типа системы программного управления. На станках выполняется вырезка окон и лючков, обработка обнижений и контуров и т. д. Перед обработкой станочной измерительной системой проверятся расположение стрингеров или других характерных конструктивных элементов, выполняется переход к системе координат детали и выполняется обработка. Необходимо отметить, что более высокая точность обработки на станках с ЧПУ при прочих равных условиях объясняется перемещением исполнительных механизмов шариковыми винтовыми парами и линейными приводами.

Для обеспечения температурной стабильности размеров и повышения виброустойчивости корпусные детали проектируются с применением метода конечных элементов.

Фрезерные станки с универсальной фрезерной головкой для обработки деталей типа панелей с контр-опорой (рис. 40) предназначены для обработки деталей типа панелей и обшивок после формообразования. Деталь при помощи специальных растяжек, установленных вне рабочей зоны станка, фиксируется между траверсами.

Рис. 40. Фрезерный станок с универсальной фрезерной головкой для обработки деталей типа панелей с контр-опорой

Первая траверса используется для фрезерования, выполняемого с помощью элекрошпинделя. Он работает по внутренней поверхности панели и предназначен для обработки карманов, сверления и обработки контура детали. Вторая траверса предназначена для увеличения жесткости обрабатываемой панели. Она не имеет шпинделя, но имеет одностороннюю силовую опору, которая постоянно расположена по оси рабочего шпинделя и воспринимает осевую нагрузку на деталь.

Если фреза будет иметь большой угол подъема винтовой линии зуба, то возможно изменение направления действия осевой составляющей силы резания и зарез полотна.

Перед обработкой станочной измерительной системой проверятся расположение стрингеров или других характерных конструктивных элементов, выполняется переход к системе координат детали и выполняется обработка. Необходимо отметить, что более высокая точность обработки на станках с ЧПУ при прочих равных условиях объясняется перемещением исполнительных механизмов шариковыми винтовыми парами и линейными приводами. Для обеспечения температурной стабильности размеров и повышения виброустойчивости корпусные детали проектируются с применением метода конечных элементов.

8. Станки для инструментального производства

В данную группу оборудования необходимо отнести станки, которые целесообразно применять в инструментальных цехах машиностроительных предприятий:

- cтанки для изготовления осевого режущего инструмента методом глубинного шлифования по целому;

- заточные станки с ЧПУ для переточки инструмента;

- устройства профильной правки абразивных кругов с ЧПУ для программного или универсального оборудования;

- установки ТВЧ с мастер-контролером для пайки пластин твердого сплава с контролем температуры, автоматической подачей припоя и защитного газа;

- лазерные маркировочные установки;

- лазерные установки.

Станки для изготовления осевого режущего инструмента методом глубинного шлифования по целому (рис. 41). Применение станин из полимербетона обеспечивает высокую жесткость станков, лучшую по сравнению с жесткостью литых чугунных станин. Кроме того, полимерные станины обладают лучшей термостабильностью, обеспечивая меньшие температурные расширения при работе станков, и превосходной вибродемпфирующей способностью, препятствующей распространению резонансных колебаний, которые оказывают влияние на точность обработки и изготовления инструмента.

Рис. 41. Станок для изготовления осевого режущего инструмента методом глубинного шлифования по целому

Точность и контроль перемещений осуществляется с помощью гибкой оптико-волоконной измерительной системы. Программное управление обеспечивает:

- вышлифовку канавок по целому на заготовках диаметром до 40 мм как из термообработанной быстрорежущей стали, так и из твердого сплава;

- полировку канавок при переточке;

- шлифование наружного диаметра;

- вышлифовку режущей кромки на торце и т. д.;

- создание собственных циклов обработки;

- моделирование процесса изготовления инструмента до начала обработки заготовки на станке, при этом оператор имеет возможность визуально наблюдать на экране системы ЧПУ весь процесс и откорректировать программу. Это снижает вероятность появления брака;

- контроль геометрии изготовленного инструмента непосредственно на станке.

Необходимо отметить, что более высокая точность обработки на станках с ЧПУ при прочих равных условиях объясняется перемещением исполнительных механизмов шариковыми винтовыми парами и линейными приводами, и системой поддержания постоянной температуры СОЖ.

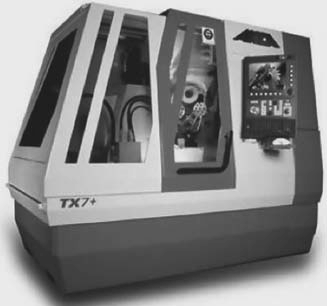

Заточные станки с ЧПУ для переточки инструмента (рис. 42). Применение станин из полимербетона (гранитана) обеспечивает высокую жесткость станков, лучшую по сравнению с литыми чугунными станинами, и высокую термостабильность. Точность и контроль перемещений осуществляется с помощью гибкой оптико-волоконной измерительной системы.

Рис. 42. Заточной станок с ЧПУ для переточки инструмента

Программное управление обеспечивает:

- обмер геометрических параметров инструмента (только для инструмента, которого нет в базе);

- шлифование наружного диаметра;

- полировку канавок при переточке;

- заточку режущей кромки на торце и т. д.;

- создание собственных циклов обработки;

- моделирование процесса переточки инструмента на станке, при этом оператор имеет возможность визуально наблюдать на экране системы ЧПУ весь процесс и откорректировать программу. Это снижает вероятность появления брака;

- контроль геометрии переточенного инструмента непосредственно на станке.

Необходимо отметить, что более высокая точность переточки на станках с ЧПУ при прочих равных условиях объясняется перемещением исполнительных механизмов шариковыми винтовыми парами и линейными приводами и системой поддержания постоянной температуры СОЖ.

Устройства профильной правки абразивных кругов с ЧПУ для программного или универсального оборудования (рис. 43) предназначены для формирования необходимого профиля шлифовального круга.

Рис. 43. Устройство профильной правки абразивных кругов с ЧПУ для программного или универсального оборудования

Устройства могут быть установлены на станки:

- заточные;

- плоско-профилешлифовальные;

- круглошлифовальные. Применение данных устройств позволяет задать необходимый профиль круга с точностью значительно выше, чем при правке кругов по шаблону алмазными карандашами или при правке профильными роликами.

Установки ТВЧ с мастер-контролером для пайки пластин твердого сплава с контролем температуры, автоматической подачей припоя и защитного газа представляют собой комплект оборудования, включающий в себя:

- генератор ТВЧ;

- блок управления (мастер-контролер);

- оптический пирометр;

- устройства подачи припоя;

- устройство подачи защитного газа.

Данный комплект оборудования позволяет исключить влияние субъективных факторов на качество пайки твердосплавного инструмента, особенно концевых фрез, оснащенных винтовыми пластинами твердых сплавов.

Лазерные установки в инструментальном производстве целесообразно применять для:

- вырезки заготовок прорезных и шлицевых фрез из термообработанных листов быстрорежущих сталей;

- вырезки заготовок дисковых фрез, в том числе и разнонаклонным зубом, из термообработанных листов быстрорежущих сталей;

- изготовления шаблонов и т. д.

Лазерные маркировочные установки позволяют наносить всю необходимую информацию на специальный инструмент, в том числе и малых размеров.