Содержание страницы

- Что такое точность станка? Ключевые аспекты и определения

- Основа основ: Правильная установка станка перед испытаниями

- Типичные погрешности формы и их причины

- Инструментарий для контроля точности: от классики до высоких технологий

- Пошаговый протокол проверки точности токарно-винторезного станка

- Заключение

Точность — это фундаментальный параметр любого металлорежущего станка, определяющий качество, взаимозаменяемость и, в конечном счете, конкурентоспособность выпускаемой продукции. Регулярная и методически верная проверка точности оборудования — это не просто формальная процедура, а ключевой элемент технологического процесса, обеспечивающий стабильность производства и предотвращающий выпуск брака. Этот процесс обязателен как на этапе пусконаладочных работ нового оборудования, так и в ходе его плановой эксплуатации и после проведения ремонтных работ.

Исторически, методы проверки точности эволюционировали от простейших замеров с помощью лекальных линеек и щупов до высокотехнологичных лазерных интерферометрических систем, способных улавливать отклонения в доли микрона. Однако базовые принципы, заложенные в государственных стандартах, остаются незыблемыми. В данном материале мы подробно разберем, что такое точность станка, как правильно подготовить оборудование к испытаниям, какие погрешности могут возникать и, самое главное, как провести проверки в строгом соответствии с нормативной документацией.

Что такое точность станка? Ключевые аспекты и определения

Под точностью станка подразумевается степень соответствия его геометрических и кинематических параметров паспортным данным и требованиям профильных стандартов, в первую очередь, ГОСТ 22267-76 «Станки металлорежущие. Схемы и способы измерений геометрических параметров». Эта комплексная характеристика включает в себя:

- Точность траекторий перемещения ключевых узлов, таких как суппорты, столы, и шпиндельные бабки, на которых фиксируются режущий инструмент и обрабатываемая заготовка.

- Взаимное расположение базовых поверхностей, используемых для установки и фиксации заготовок и инструмента. Оценивается их положение относительно друг друга и координатных осей станка.

- Геометрическая форма базовых поверхностей (например, плоскостность стола или прямолинейность направляющих).

Важно понимать, что в процессе резания возникают значительные статические и динамические нагрузки, приводящие к упругим деформациям в системе «станок — приспособление — инструмент — деталь» (СПИД). Кроме того, выделение тепла в зоне резания и в узлах трения (подшипниках, направляющих) вызывает тепловые деформации, которые также влияют на конечную точность обработки. Поэтому геометрическая точность станка, проверяемая в статическом состоянии (без нагрузки), является важнейшей, но не единственной характеристикой. Полную картину дает только совокупность статических проверок и испытаний станка в работе под нагрузкой.

Основа основ: Правильная установка станка перед испытаниями

Качество установки станка на фундамент или испытательный стенд напрямую влияет на результаты проверок. Неправильный монтаж может вызвать деформации станины, которые будут ошибочно приняты за производственные дефекты оборудования. Согласно установочным чертежам и техническим условиям, существуют два основных подхода к установке.

1. Установка на три точки опоры

Этот метод является предпочтительным для прецизионных и небольших станков, обладающих станиной высокой жесткости. Три опоры создают статически определимую систему, которая исключает деформацию станины при монтаже. Горизонтальное положение выверяется с помощью высокоточных уровней (с ценой деления 0,02-0,05 мм/м) и регулируемых опор, таких как клиновые опоры, показанные на рисунке 1. В процессе выверки все подвижные узлы станка (суппорт, каретка, задняя бабка) должны быть установлены в среднее положение для равномерного распределения веса. В ходе испытаний необходимо контролировать стабильность положения дополнительным уровнем, чтобы исключить ошибки измерений.

Рисунок 1 – Пример клиновой регулируемой опоры, используемой для точной выверки положения станка

2. Установка на множество опор (более трех)

Наиболее распространенный способ для средних и тяжелых станков, станины которых не обладают достаточной собственной жесткостью. В этом случае станина жестко связывается с фундаментом анкерными болтами, что значительно увеличивает общую жесткость системы. При такой установке станина под собственным весом и весом узлов может прогибаться. Поэтому выверка производится путем последовательной регулировки каждой опоры (клиньями или башмаками) с постоянным контролем деформаций станины по уровням. Цель — добиться положения, при котором изгибающие и скручивающие деформации минимальны. Важно отметить, что для станков, работающих на виброизолирующих опорах без жесткой связи с фундаментом, дополнительная регулировка опор в процессе испытаний на точность недопустима.

Перед началом любых испытаний станок должен быть установлен согласно его монтажному чертежу, но без финальной затяжки фундаментных болтов, если иное не указано в технической документации.

Типичные погрешности формы и их причины

Несоответствие станка нормам точности неизбежно проявляется в виде погрешностей формы и расположения поверхностей обработанных деталей. Рассмотрим наиболее частые дефекты:

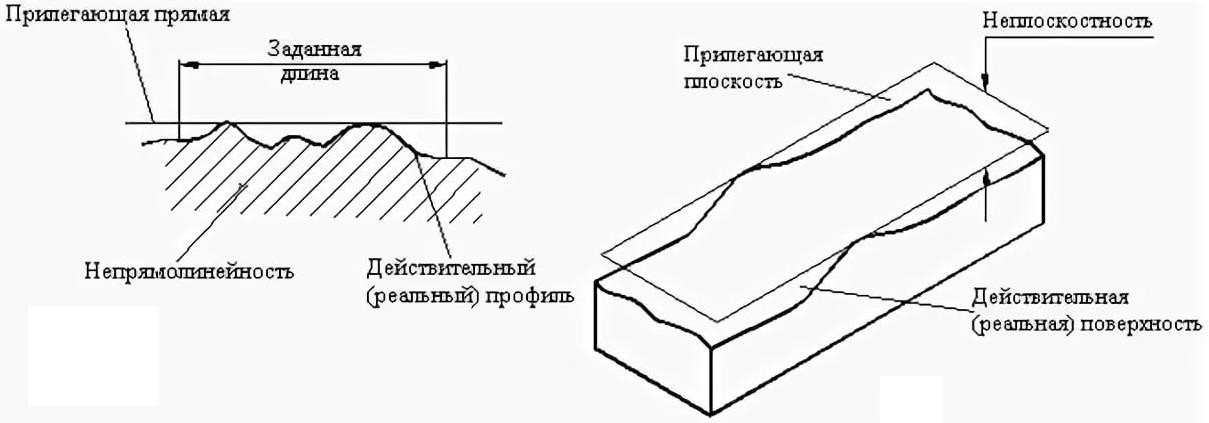

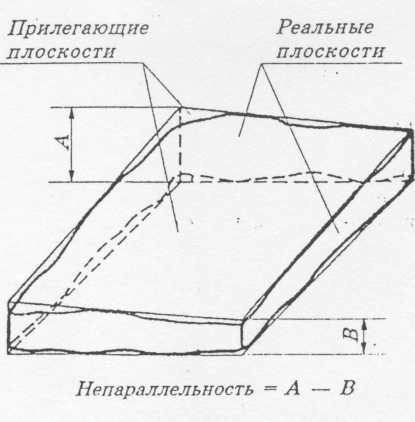

1. Непрямолинейность и неплоскостность

Проявляется как отклонение обработанной поверхности от прямой линии или плоскости (рисунок 2). Основные причины — износ или производственные дефекты направляющих станины, ошибки при установке станка, а также неравномерный нагрев узлов. Кроме того, причиной может стать недостаточная жесткость самой заготовки, которая прогибается под действием силы резания.

Рисунок 2 – Визуализация непрямолинейности и неплоскостности обработанной поверхности

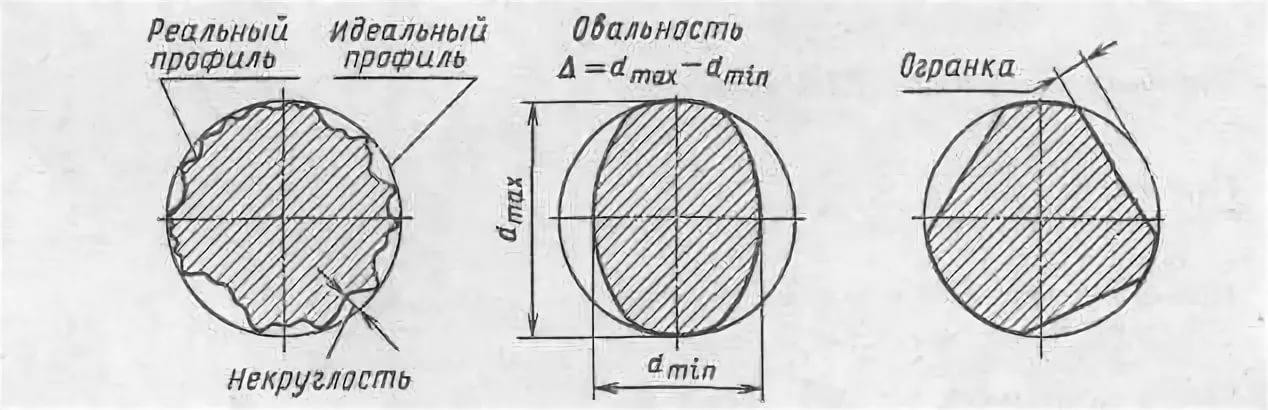

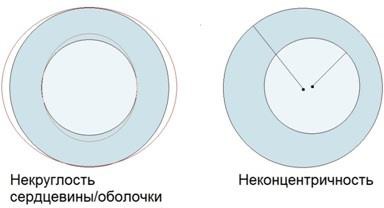

2. Отклонения формы в поперечном сечении: некруглость, овальность, огранка

Эти погрешности (рисунок 3) возникают из-за радиального биения шпинделя, дефектов или неправильной регулировки подшипников шпиндельного узла, а также ошибок при обработке по копиру.

Рисунок 3 – Примеры погрешностей формы в поперечном сечении: овальность и огранка

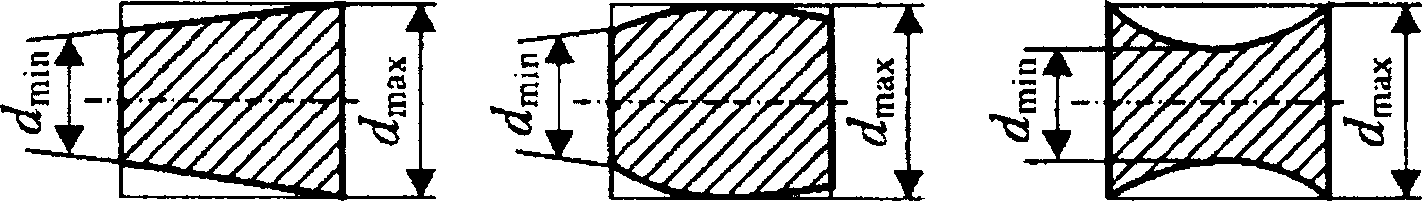

3. Отклонения формы в продольном сечении: конусообразность, бочкообразность, седлообразность

Возникают (рисунок 4), когда ось вращения шпинделя непараллельна направлению продольной подачи суппорта. Причинами могут быть износ направляющих, температурные деформации станины или передней бабки, смещение оси задней бабки или недостаточная жесткость центров. Особенно ярко этот дефект проявляется при обработке длинных нежестких валов (когда отношение длины L к диаметру D превышает 3:1) без использования люнета.

а) б) в)

Рисунок 4 – Погрешности формы в продольном сечении: а) конусообразность; б) бочкообразность; в) седлообразность

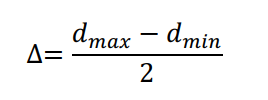

Величина отклонения, например, конусности, рассчитывается по формуле:

где dmax и dmin — диаметры на концах обработанного участка.

4. Неконцентричность (несоосность) и непараллельность

Несоосность (рисунок 5) возникает при обработке нескольких поверхностей за несколько установов или из-за биения шпинделя. Непараллельность плоскостей (рисунок 6) — прямое следствие непрямолинейности направляющих или отклонения оси шпинделя.

Рисунок 5 – Схема погрешности взаимного расположения (несоосности) внешней и внутренней поверхностей

Рисунок 6 – Схема непараллельности плоскостей

Инструментарий для контроля точности: от классики до высоких технологий

Для проведения проверок используется широкий спектр контрольно-измерительных приборов и инструментов, которые должны быть предварительно аттестованы и поверены. Погрешность самого измерения не должна превышать 20-30% от величины допуска на проверяемый параметр.

- Поверочные линейки и угольники: Применяются для контроля прямолинейности и плоскостности поверхностей методом «на просвет» с использованием щупов или по «пятнам краски».

- Контрольные оправки: Специальные высокоточные цилиндрические или конические стержни для проверки биения шпинделей, соосности и параллельности осей. Их шероховатость на контрольных поверхностях не должна превышать Ra 0,32 мкм.

- Индикаторы часового типа (ИЧ) и измерительные головки: Универсальные приборы для измерения линейных перемещений и отклонений. Закрепляются на магнитных стойках или специальных кронштейнах.

- Уровни (брусковые и рамные): Используются для проверки горизонтальности и плоскостности протяженных поверхностей и направляющих. Для точных измерений применяются уровни с ценой деления 0,02 мм/м.

- Современные приборы: В современной практике все шире применяются лазерные интерферометры для измерения линейных перемещений и прямолинейности, а также системы Ballbar для комплексной оценки точности при движении по круговой траектории, что особенно актуально для станков с ЧПУ. Для контроля качества поверхности используются профилометры и профилографы.

| Инструмент | Назначение | Преимущества | Ограничения |

|---|---|---|---|

| Индикатор часового типа | Измерение биений, параллельности, перпендикулярности | Простота, универсальность, наглядность | Ограниченный диапазон, контактный метод |

| Поверочный уровень | Проверка горизонтальности, прямолинейности, плоскостности | Высокая точность на больших длинах | Требует навыков, чувствителен к вибрациям |

| Лазерный интерферометр | Измерение линейных перемещений, прямолинейности, угловых отклонений | Высочайшая точность, бесконтактный метод, автоматизация | Высокая стоимость, сложность настройки |

Пошаговый протокол проверки точности токарно-винторезного станка

Рассмотрим последовательность наиболее распространенных проверок для токарно-винторезного станка, регламентированных стандартами. Каждый вновь изготовленный или отремонтированный станок должен пройти этот цикл испытаний.

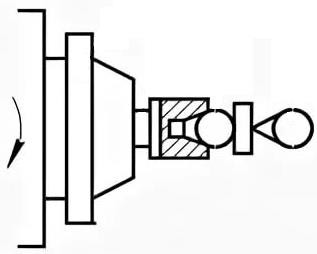

Проверка 1. Радиальное биение центрирующей шейки шпинделя

Индикатор устанавливается так, чтобы его измерительный наконечник был перпендикулярен и касался поверхности шейки вращающегося шпинделя (рисунок 7). Эта проверка критична для точности базирования детали в патроне. Допуск на отклонение для станков нормального класса точности (Н) составляет 0,01 мм.

Рисунок 7 – Схемы установки индикатора для проверки радиального биения: а) конического отверстия; б) цилиндрической шейки шпинделя

Для проверки внутреннего конуса в него плотно вставляют контрольную цилиндрическую оправку (рисунок 8). Биение измеряют у торца шпинделя и на заданном расстоянии (например, 300 мм). Допускаемое биение у конца шпинделя — 0,012 мм; на расстоянии 300 мм — 0,02 мм.

Рисунок 8 – Схема проверки радиального биения контрольной оправки, установленной в конус шпинделя

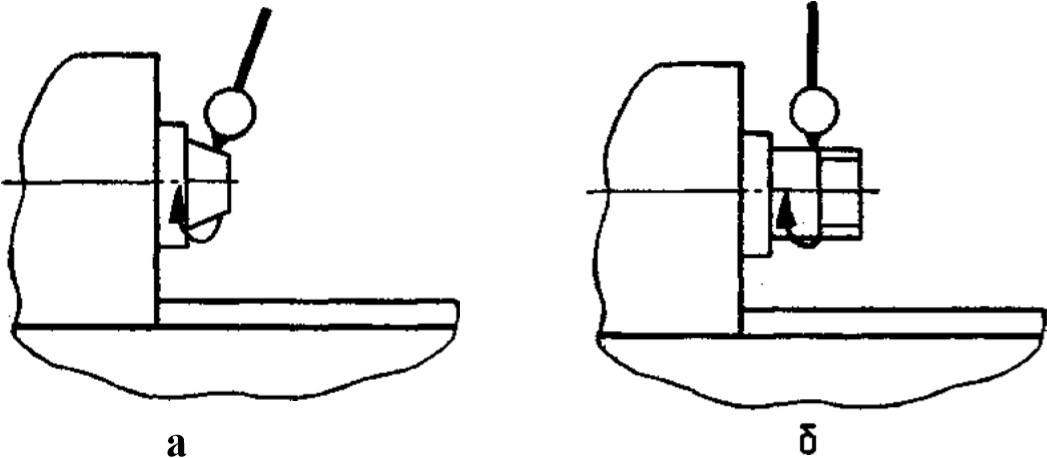

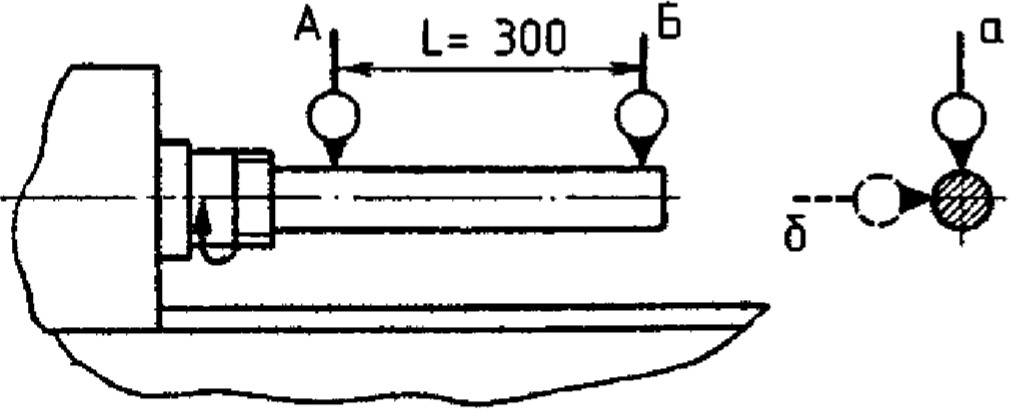

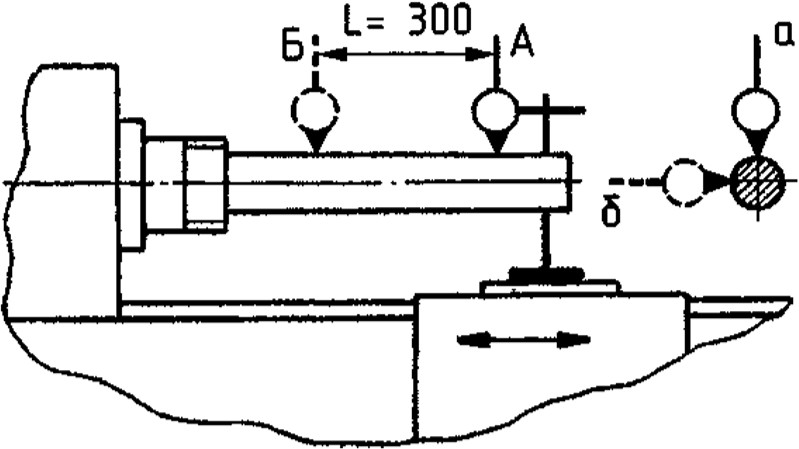

Проверка 2. Параллельность оси шпинделя продольному перемещению суппорта

В шпинделе закрепляют цилиндрическую оправку. Индикатор крепят на суппорте. Измерения проводят в двух плоскостях: вертикальной (наконечник касается верхней образующей оправки) и горизонтальной (наконечник касается боковой образующей) (рисунок 9). Суппорт перемещают вдоль направляющих на длину 300 мм. Допускаемые отклонения: в вертикальной плоскости (ось шпинделя «смотрит» вверх) — 0,02 мм на длине 300 мм; в горизонтальной (ось «смотрит» на оператора) — 0,012 мм на длине 300 мм.

Рисунок 9 – Схема проверки параллельности оси вращения шпинделя направлению продольного перемещения суппорта

Проверка 3. Осевое биение шпинделя

Эта проверка характеризует точность работы упорных подшипников шпинделя. Наконечник индикатора упирается в центр торца короткой оправки, закрепленной в шпинделе (рисунок 10). При вращении шпинделя фиксируется максимальное отклонение стрелки. Допуск — 0,020 мм.

Рисунок 10 – Схема измерения осевого биения шпинделя

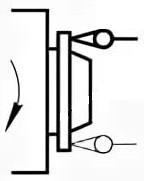

Проверка 4. Торцевое биение упорного буртика шпинделя

Характеризует перпендикулярность базового торца шпинделя его оси вращения. Наконечник индикатора касается торцевой поверхности буртика у его наружного диаметра (рисунок 11). Шпиндель медленно проворачивается, и фиксируется максимальная разность показаний. Допуск аналогичен предыдущей проверке.

Рисунок 11 – Схема измерения торцевого биения буртика шпинделя

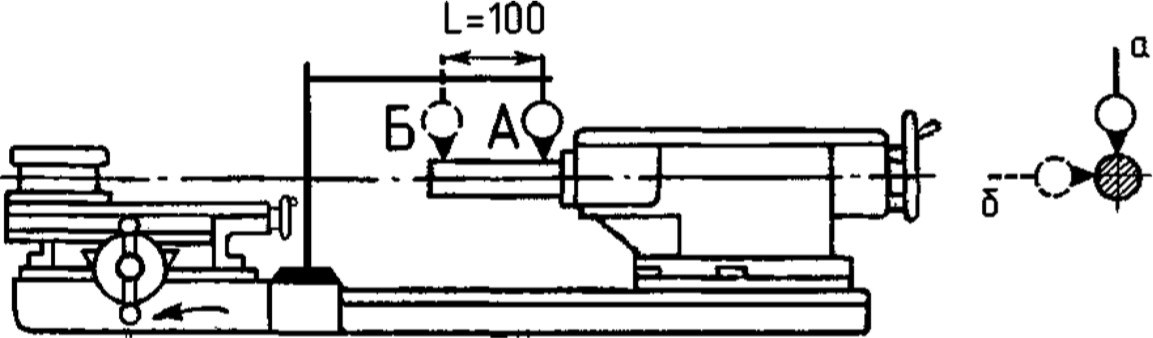

Проверка 5. Параллельность перемещения пиноли задней бабки продольному движению суппорта

Пиноль выдвигается на половину своего хода и зажимается. Индикатор, закрепленный на суппорте, касается верхней, а затем боковой образующей пиноли (рисунок 12). Суппорт перемещают, контролируя параллельность. Допускаются отклонения: в вертикальной плоскости — 0,02 мм на длине 100 мм; в горизонтальной — 0,012 мм на длине 100 мм.

Рисунок 12 – Схема проверки параллельности наружной поверхности пиноли направлению перемещения суппорта

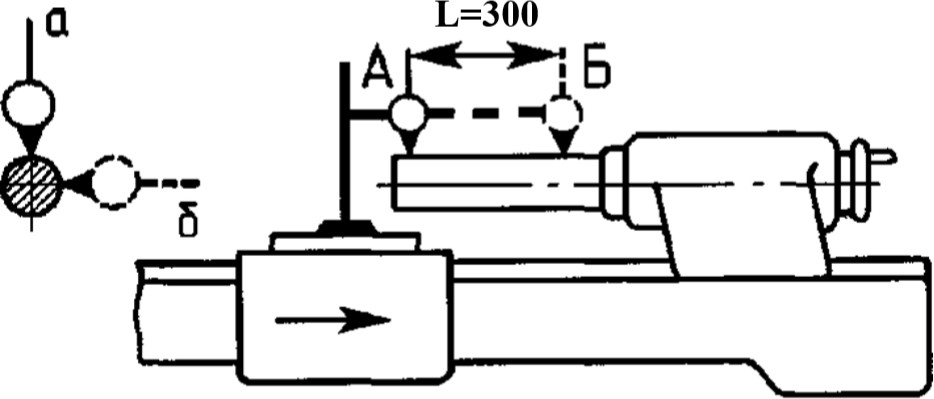

Проверка 6. Параллельность оси конического отверстия пиноли перемещению суппорта

Проводится аналогично проверке 2, но контрольная оправка вставляется в пиноль задней бабки (рисунок 13). Допуск составляет 0,03 мм на длине 300 мм.

Рисунок 13 – Схема проверки параллельности оси конического отверстия пиноли перемещению суппорта

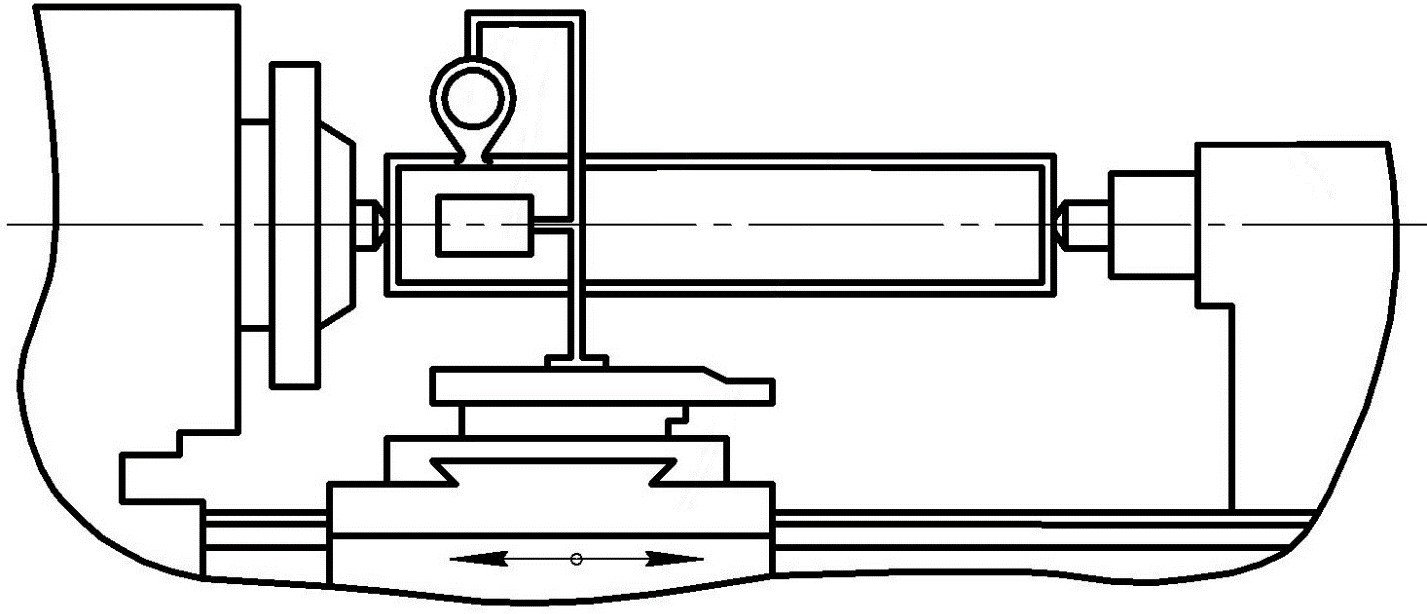

Проверка 7. Соосность по высоте осей шпинделя передней и пиноли задней бабки

Между центрами передней и задней бабок зажимают контрольную оправку (скалку). Индикатор на суппорте перемещают вдоль оправки, касаясь ее верхней образующей (рисунок 14). Измерения проводят у обоих концов оправки. Допустимое отклонение — 0,04 мм, при этом ось пиноли задней бабки может быть только выше оси шпинделя.

Рисунок 14 – Схема измерения соосности (отклонения по высоте) осей шпинделя и пиноли

(Примечание: Исходные пункты 7 и 8 объединены по смыслу в проверки 6 и 7)

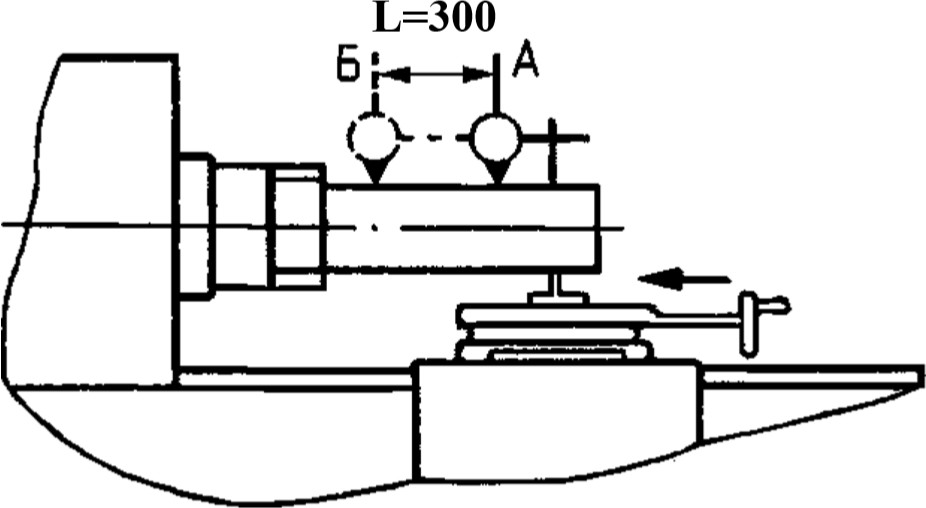

Проверка 8. Параллельность движения верхних салазок суппорта оси шпинделя

В шпинделе закрепляется оправка. Поворотная часть суппорта выставляется на 0 градусов. Индикатор крепится на верхних салазках и его показания выставляются на ноль по боковой образующей оправки на всей длине ее хода. Затем индикатор переставляется на верхнюю образующую (рисунок 15). При перемещении верхних салазок отклонение не должно превышать 0,035 мм на длине 300 мм.

Рисунок 15 – Схема проверки параллельности перемещения верхних салазок суппорта оси вращения шпинделя

Проверка 9. Точность кинематической цепи подачи (ходового винта)

Эта проверка оценивает точность шага нарезаемой резьбы. Используется эталонная винтовая пара или концевые меры длины с специальным прибором (рисунок 16). Станок настраивается на подачу, равную шагу ходового винта. Погрешность перемещения суппорта измеряется на определенной длине. Допускаемое отклонение для станков с РМЦ до 800 мм составляет 0,016 мм на длине 300 мм.

Рисунок 16 – Схема проверки точности кинематической цепи «шпиндель-суппорт»

Проверка 10. Комплексная проверка точности станка в работе

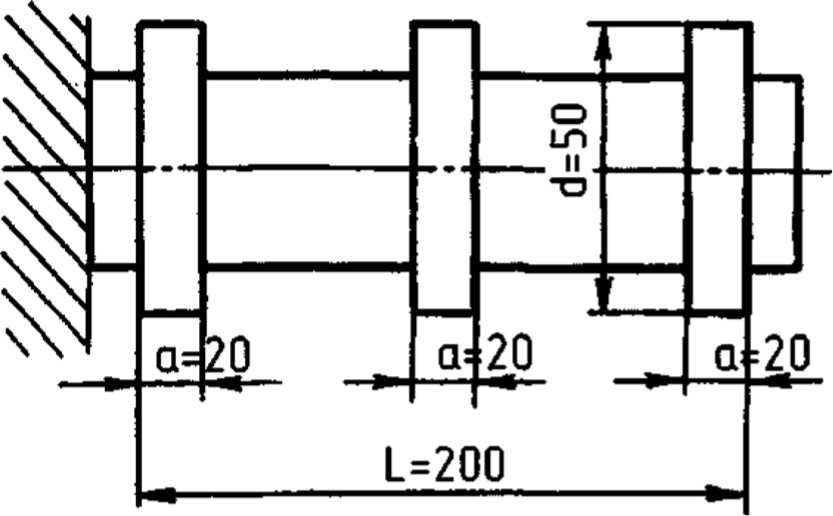

После статических проверок выполняются динамические — обработка образца-изделия (рисунок 17). Образец из стали средней твердости или чугуна закрепляют в патроне и протачивают три контрольных пояска на чистовом режиме.

Рисунок 17 – Эскиз образца-изделия для проверки точности станка в работе

Затем микрометром измеряют:

- Постоянство диаметра в поперечном сечении (овальность): Разность диаметров в одном сечении. Допуск 0,006 — 0,008 мм.

- Постоянство диаметра в продольном сечении (конусность): Разность диаметров на разных поясках. Допуск 0,01 — 0,02 мм.

Дополнительно проверяют плоскостность подрезанного торца и точность шага нарезанной резьбы.

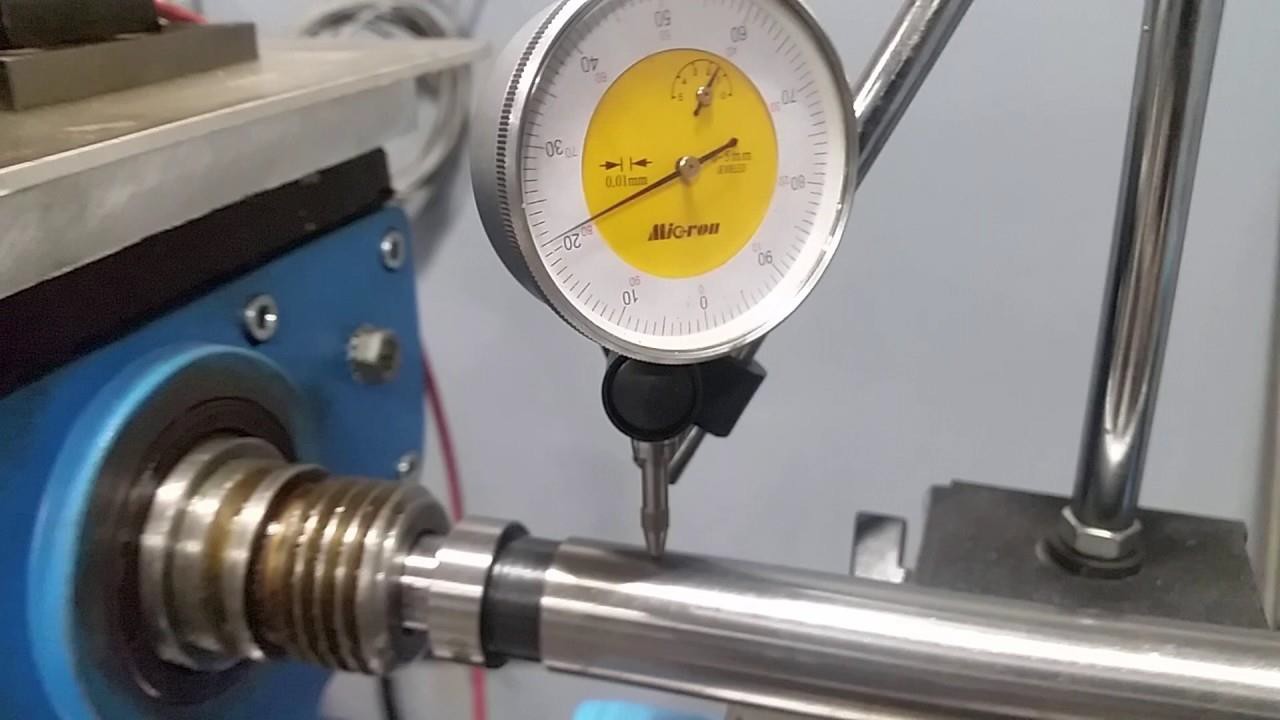

Рисунок 18 – Наглядный пример использования индикатора со стойкой для контроля параметров станка

Заключение

Проверка станков на технологическую точность — это многоступенчатый и ответственный процесс, требующий высокой квалификации персонала и применения поверенного измерительного инструмента. Систематический контроль геометрических и кинематических параметров оборудования в соответствии с методиками, изложенными в ГОСТ 22267-76 и других нормативных документах, является залогом производства качественных деталей, снижения уровня брака и продления срока службы станочного парка. Помните, что точность, заложенная в станке, напрямую трансформируется в точность и надежность конечного изделия.