Содержание страницы

Введение в эксплуатацию любого металлорежущего станка, будь то новая модель или серийное изделие, является финальным и критически важным этапом, подтверждающим его качество, надежность и соответствие заявленным характеристикам. Процедура приемочных испытаний — это не просто формальность, а многоуровневая система проверок, гарантирующая, что оборудование будет выполнять свои функции с требуемой точностью и производительностью на протяжении всего срока службы. История этих испытаний развивалась вместе с усложнением самого станочного парка: от простейших замеров геометрии до сложного анализа динамических характеристик с применением цифровых виброметров и лазерных интерферометров.

Современный подход к тестированию регламентируется строгими государственными и международными стандартами, обеспечивая объективную оценку и безопасность эксплуатации. В этой статье мы подробно рассмотрим ключевые этапы испытаний металлорежущего оборудования.

1. Подготовительный этап: Фундамент и выверка станка

Перед началом любых тестов станок должен быть корректно установлен. Этот этап закладывает основу для точности всех последующих измерений. Оборудование монтируется на специализированный фундамент, который гасит внешние вибрации, или на штатные виброопоры. Выверка положения станины производится с помощью прецизионных рамочных или брусковых уровней в продольном и поперечном направлениях.

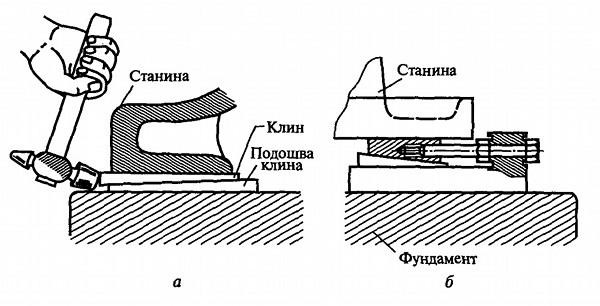

Согласно общепринятым нормам, точность установки на длине 1000 мм должна находиться в пределах 0,02…0,04 мм для продольного направления и 0,03…0,05 мм для поперечного. Для регулировки высоты и устранения перекосов используются прецизионные установочные клинья, винтовые опоры или их комбинация, как показано на рисунке 1.

Рисунок 1 – Регулировка станины по высоте: а) с помощью клиньев; б) с помощью клиньев и винтов

2. Комплекс приёмочных испытаний: Основные этапы

Приемочные испытания представляют собой комплексную программу, охватывающую все аспекты функционирования станка. Основные виды проверок можно систематизировать.

| Этап испытаний | Цель | Основные проверяемые параметры |

|---|---|---|

| Испытания на холостом ходу | Проверка работоспособности всех систем и механизмов без силовой нагрузки, оценка температурных режимов и уровня шума. | Работа приводов, КПП, систем смазки и СОЖ, нагрев подшипников, уровень шума, срабатывание электроавтоматики. |

| Испытания под нагрузкой | Оценка поведения станка в условиях, имитирующих реальную эксплуатацию, проверка надежности механизмов. | Стабильность работы под номинальной и кратковременной пиковой нагрузкой, работа предохранительных муфт, отсутствие проскальзываний. |

| Проверка точностных характеристик | Подтверждение способности станка производить детали с заданной геометрической точностью и качеством поверхности. | Геометрическая точность узлов станка, точность и шероховатость обработанных тестовых образцов. |

| Анализ динамических свойств | Определение способности станка противостоять деформациям под действием сил резания и сохранять устойчивость к вибрациям. | Статическая жесткость системы «станок-приспособление-инструмент-деталь» (СПИД), виброустойчивость на критических режимах. |

В дополнение к обязательным приемочным тестам, для части серийных станков проводятся выборочные углубленные испытания. Они могут включать измерение КПД привода главного движения, детальный анализ статической и динамической жесткости отдельных узлов, проверку реальной мощности электродвигателей и другие специализированные тесты.

2.1. Испытания без нагрузки (на холостом ходу)

Этот этап начинается с тщательного внешнего осмотра и проверки легкости перемещения всех подвижных узлов (суппортов, шпиндельных бабок) вручную. Оценивается плавность хода, наличие и величина мертвых ходов в рукоятках и маховиках.

Далее станок запускается в работу с последовательным переключением всех скоростей вращения шпинделя и всех диапазонов рабочих и ускоренных подач. На этом этапе ключевое внимание уделяется следующим аспектам:

- Температурный режим: Станок работает непрерывно в течение 1,5–2 часов на максимальной частоте вращения шпинделя для достижения стабильной рабочей температуры в подшипниковых узлах. Температура не должна превышать установленные нормы: для подшипников качения — 70° С, для подшипников скольжения — 60° С, для прочих механизмов (например, редукторов) — 50° С.

- Работа систем: Проверяется корректность функционирования электродвигателей (см. рисунок 2), тормозных устройств, муфт, гидравлического и пневматического оборудования, механизмов зажима инструмента и заготовки, а также систем подачи смазочно-охлаждающей жидкости (СОЖ) и смазки.

- Динамика и шум: Работа всех механизмов должна быть плавной, без рывков, ударов и посторонних шумов, которые могут свидетельствовать о дефектах сборки или дисбалансе. Уровень шума в рабочей зоне измеряется сертифицированным шумомером (рисунок 3) и, согласно ГОСТ 12.1.003-2014, не должен превышать 70–80 дБА для большинства типов станков.

- Органы управления: Все кнопки, рычаги, блокирующие устройства и аппаратура пуска должны функционировать четко, без заеданий и самопроизвольных срабатываний.

Рисунок 2 – Проверка напряжения электродвигателя

Рисунок 3 – Прибор для измерения шума (шумомер)

2.2. Проверка паспортных данных станка

Этот этап является документальным подтверждением соответствия станка его техническому описанию. Проверке подлежат:

- Основные габаритные и присоединительные размеры, масса.

- Характеристики всех установленных двигателей, гидро- и пневмоаппаратуры.

- Фактические диапазоны частот вращения шпинделя и величин подач. Отклонение измеренных значений от паспортных не должно превышать ±5 %.

- Соответствие реальных кинематической, гидравлической, пневматической и электрической схем приложенной документации.

2.3. Испытание станка под нагрузкой

Данное испытание имитирует реальные условия эксплуатации и позволяет оценить, как станок справляется с силовым резанием (рисунок 4). Для этого выбираются наиболее тяжелые, но штатные режимы обработки, характерные для данного типа оборудования (черновая обработка на максимальной глубине резания, чистовая на высоких скоростях).

Рисунок 4 – Силовое резание на станке

Испытание проводится на типовых для станка заготовках и материалах в течение не менее 30 минут. Допускаются кратковременные перегрузки, превышающие номинальную мощность привода на 25 %. В ходе теста все механизмы должны работать исправно. Особое внимание уделяется предохранительным устройствам, тормозам и фрикционным муфтам, которые должны надежно срабатывать, но не самовыключаться или проскальзывать при перегрузках до 125% от номинала.

Для станков-автоматов, полуавтоматов, агрегатных и других высокопроизводительных станков дополнительно проводится испытание на производительность, где фактический выпуск деталей в единицу времени сравнивается с паспортным значением.

3. Оценка точностных характеристик станка

Точность — фундаментальный показатель качества любого металлорежущего станка. Эти испытания делятся на две взаимосвязанные части: проверку собственной геометрии станка и оценку качества деталей, изготовленных на нем.

3.1. Контроль параметра шероховатости поверхности

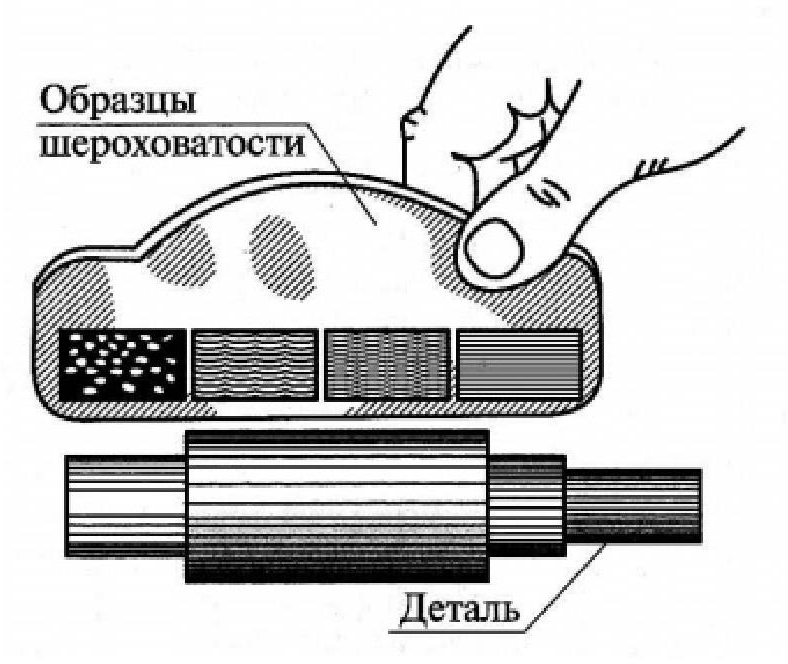

Для станков, предназначенных для финишной обработки (шлифовальных, доводочных, суперфинишных), ключевым является параметр шероховатости получаемой поверхности. Обработка тестового образца производится на рекомендованных чистовых режимах. Полученный параметр шероховатости (например, Ra) измеряется с помощью современных приборов — цифровых профилометров, профилографов или бесконтактных интерферометров — и сравнивается с эталонным значением, указанным в паспорте (рисунок 5).

Рисунок 5 – Сравнение образцов шероховатости с деталью

3.2. Проверка геометрической точности

Геометрическая точность самого станка напрямую определяет точность формы и размеров изготавливаемых деталей. Нормы и методики этих проверок строго стандартизированы. В России основным документом является серия стандартов ГОСТ Р ИСО 230-1-2010, гармонизированная с международными нормами. Например, ГОСТ Р ИСО 230-1-2010 устанавливает общие правила проверок геометрической точности. Для конкретных типов станков существуют свои стандарты, например, ГОСТ 18097-2024 для токарно-винторезных станков.

Проверки включают контроль:

- Точности отдельных элементов: плоскостность и прямолинейность направляющих станин, столов, суппортов; точность вращения шпинделя (радиальное и осевое биение); точность ходовых винтов.

- Точности взаимного расположения и перемещения узлов: перпендикулярность осей, параллельность перемещения суппорта оси шпинделя и т.д.

Для измерений используется высокоточный поверенный инструмент: индикаторы часового типа, микрометры (рисунок 6), уровни, лазерные измерительные системы. Допустимые отклонения зависят от класса точности станка (Н, П, В, А, С). Итогом становится проверка точности изготовленных на станке тестовых деталей (например, проточка цилиндра и подрезка торца на токарном станке), которая комплексно оценивает точность станка в реальной работе.

Рисунок 6 – Поверка точности измерительного инструмента (микрометра)

4. Анализ динамических свойств: Жесткость и виброустойчивость

Эти два параметра определяют, насколько точно и качественно станок может обрабатывать детали в условиях динамических нагрузок, возникающих при резании.

4.1. Испытание станка на жёсткость

Жёсткость — это способность технологической системы сопротивляться упругим деформациям под действием сил резания. Она является одним из важнейших критериев работоспособности станка и напрямую влияет на точность обработки. Жёсткость вычисляется как отношение приложенной силы к вызванной ею деформации:

j = P / y

где j – жёсткость (Н/мм), P – действующая сила (Н), y – величина упругого перемещения (мм).

Важно понимать, что общая жёсткость системы определяется не только деформациями самих деталей (станины, шпинделя), но и в огромной степени контактными деформациями в стыках подвижных и неподвижных соединений. На их долю может приходиться до 70–80 % всех упругих перемещений системы.

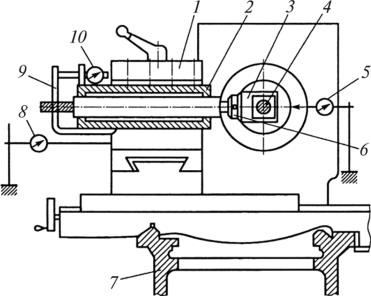

Для измерения статической жёсткости (схема для токарного станка показана на рисунке 7) используется специальное нагрузочное устройство. Нагрузка прикладывается между инструментом (или его имитатором) и заготовкой, а возникающие деформации измеряются индикаторами. По результатам строят график, который часто имеет вид петли гистерезиса. Эта петля показывает, что при снятии нагрузки система не сразу возвращается в исходное положение из-за сил трения в стыках.

Рисунок 7 – Схема измерения статической жёсткости токарного станка

На схеме: динамометр 2, закрепленный в резцедержателе 1, через серьгу 3 создает нагрузку на оправку 4. Нагрузка создается винтом 6, регистрируется индикатором 9 через пружину 8. Упругие отжатия шпиндельного узла и суппорта измеряются индикаторами 5 и 7.

4.2. Испытание станка на виброустойчивость

Вибрации — это крайне негативное явление при металлообработке. Они приводят к снижению точности, ухудшению шероховатости поверхности («дробление»), интенсивному износу режущего инструмента и самого станка. Для измерения параметров вибрации (амплитуды, частоты) применяют современные цифровые виброметры (рисунок 8).

Рисунок 8 – Применение виброметра

В станках выделяют несколько видов колебаний:

- Свободные колебания: Возникают от разового импульсного воздействия (например, при включении привода) и быстро затухают.

- Вынужденные колебания: Вызываются периодическими силами от несбалансированных вращающихся масс (патрона, шпинделя, детали), дефектов зубчатых колес или работы соседнего оборудования.

- Автоколебания: Наиболее опасный вид вибраций, возникающий непосредственно в процессе резания. Это самоподдерживающиеся колебания, источником энергии для которых является сам процесс резания.

- Параметрические колебания: Появляются из-за периодического изменения одного из параметров системы, чаще всего — жёсткости (например, при фрезеровании прерывистых поверхностей).

Заключение

Комплексные приемочные испытания металлорежущих станков — это фундаментальный процесс, обеспечивающий соответствие оборудования высоким требованиям современного производства. От тщательности и точности этих проверок напрямую зависит точность изготавливаемых деталей, производительность, надежность и долговечность станка. Соблюдение методик, регламентированных стандартами ГОСТ, гарантирует объективность оценки и является залогом успешной и безопасной эксплуатации промышленного оборудования.