Содержание страницы

1. Регенерация песка как основа устойчивого литейного производства

Литейное производство — одна из ключевых отраслей тяжелой промышленности, но в то же время и одна из самых ресурсоемких. Традиционно, огромные объемы формовочного песка после одного цикла использования превращались в отходы, создавая серьезную нагрузку на окружающую среду и значительные экономические издержки для предприятий. В современной парадигме циркулярной экономики и ответственного производства такой подход недопустим. Именно здесь на сцену выходит регенерация (от лат. regeneratio – возрождение, восстановление) — технологический процесс, который является краеугольным камнем экологичного и экономически эффективного литейного цеха.

Под регенерацией понимают комплекс операций по обработке отработанных формовочных и стержневых смесей с целью максимального удаления пленок выгоревшего связующего с поверхности песчаных зерен и восстановления их исходных свойств. Конечным продуктом этого процесса является регенерат — высококачественный формовочный песок, который используется повторно, заменяя до 95% свежих (новых) кварцевых песков. Это не только многократно сокращает затраты на закупку и транспортировку сырья, но и решает проблему утилизации промышленных отходов.

2. Стандарты качества и цели регенерации

Основная задача регенерации — вернуть отработанному песку свойства, максимально приближенные к первоначальным. Качество регенерата напрямую влияет на качество будущих отливок, предотвращая такие дефекты, как газовые раковины, пригар и засоры. Поэтому регенерированные пески должны в полной мере соответствовать требованиям, предъявляемым к свежим формовочным материалам. В России эти требования регламентируются межгосударственным стандартом ГОСТ 2138-91 «Пески формовочные. Общие технические условия». Согласно этому документу, ключевыми показателями качества являются:

- Гранулометрический состав: определенное соотношение частиц разной крупности.

- Содержание глинистой составляющей: должно быть минимальным.

- Потери при прокаливании (ППП): показатель, отражающий наличие остатков органических связующих. Для качественного регенерата ППП не должно превышать 0,1–0,3%.

- Чистота и форма зерен: отсутствие пылевидных фракций и острых углов, которые могут снизить прочность формы.

Таким образом, процесс регенерации нацелен на глубокую очистку зерен песка от остатков неорганических (жидкое стекло, цемент) и органических (синтетические смолы) связующих.

3. Основные методы регенерации формовочных смесей

В мировой и отечественной практике наибольшее распространение получили три фундаментальных метода регенерации, каждый из которых имеет свои преимущества и области применения. Часто для достижения наилучшего результата их комбинируют в единый технологический цикл.

3.1. Механическая (сухая) регенерация

Принцип действия: Метод основан на механическом воздействии на зерна песка — истирании и ударных нагрузках. Цель — создать в пленке связующего напряжения, превышающие силу его адгезии (прилипания) к песчаной частице, что приводит к ее разрушению и отслаиванию.

Технологии и оборудование:

- Пневматическая регенерация: Наиболее интенсивный и распространенный способ. Отработанная смесь инжектируется в вертикальный трубопровод (разгонную трубу) мощным потоком воздуха со скоростью до 45 м/с. В полете частицы песка многократно соударяются друг с другом, а на выходе из трубы ударяются о специальную отражательную плиту (отражатель). Эти комбинированные удары эффективно скалывают пленку связующего. Установки могут состоять из нескольких таких секций, соединенных последовательно для более глубокой очистки.

- Регенерация в потоке дроби: Этот метод остроумно совмещает несколько операций. Поток стальной дроби, разогнанный в дробеметной установке, одновременно выбивает стержни из отливок, очищает их поверхность и, ударяя по комьям смеси, регенерирует песок. Последующая магнитная и воздушная сепарация эффективно разделяет дробь, регенерат и отходы.

Преимущества: Относительно низкие капитальные и эксплуатационные затраты, отсутствие необходимости в воде и последующей сушке.

Недостатки: Менее эффективна для смесей с прочными синтетическими смолами, высокое пылеобразование, частичное истирание самих зерен песка.

3.2. Гидравлическая (мокрая) регенерация

Принцип действия: Разрушение и отмывка пленок связующего в интенсивном потоке воды. Этот метод особенно эффективен для водорастворимых связующих.

Технологический процесс: Как правило, это многостадийный цикл, включающий:

- Приготовление пульпы: Отработанная смесь смешивается с водой до состояния жидкой суспензии.

- Оттирка и классификация: Пульпа подается в оттирочные машины (например, бегуны) или гидроциклоны, где за счет интенсивного перемешивания и трения пленки связующего отделяются от зерен. Одновременно в конических и спиральных классификаторах происходит отмывка от пыли и глины.

- Обезвоживание и сушка: Очищенный песок обезвоживается в отстойниках, центрифугах или вакуум-фильтрах (снижение влажности до 6-10%), а затем окончательно высушивается в барабанных печах или более эффективных установках «кипящего слоя».

Вода, используемая в процессе, проходит цикл осветления и возвращается в производство, однако ее расход весьма значителен — около 10 тонн на 1 тонну смеси.

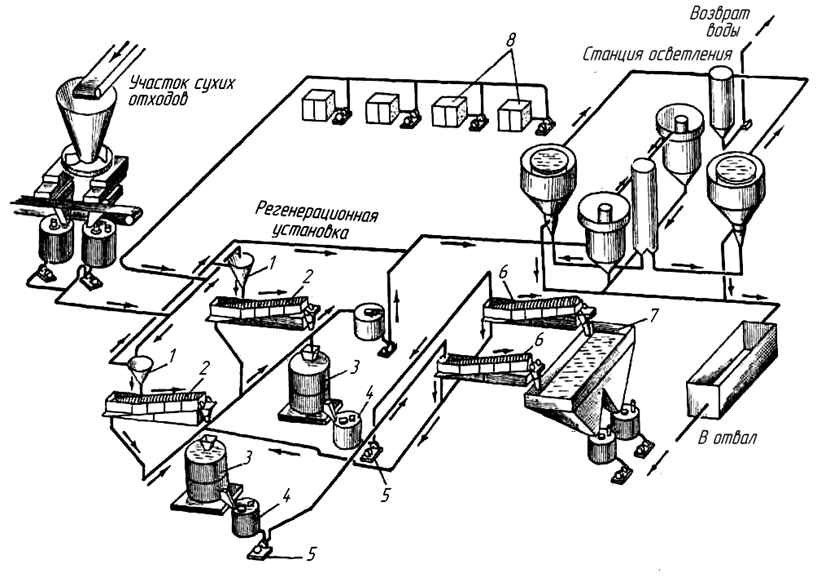

Рисунок 1 – Схема мокрой регенерации песка: 1 – конический классификатор; 2, 6 – спиральные классификаторы; 3 – бегуны; 4 – агитчан (смеситель); 5 – насос; 7 – бункер для обезвоживания; 8 – гидрокамеры.

Преимущества: Высокая степень очистки песка, особенно от мелкодисперсных фракций. Идеально подходит для цехов с гидровыбивкой и гидроочисткой отливок.

Недостатки: Высокая сложность и стоимость оборудования, большой расход воды и энергии на сушку, необходимость в системах водоочистки.

3.3. Термическая регенерация

Принцип действия: Высокотемпературный обжиг отработанной смеси в окислительной атмосфере. Этот метод нацелен на полное выжигание остатков органических связующих.

Технологический процесс: Смесь нагревается в специальных печах (чаще всего используются печи «кипящего слоя» из-за их высокой эффективности) и проходит несколько температурных стадий:

- 250-400 °С: Испарение летучих компонентов смолы.

- 800-1000 °С: Полное выгорание углеродсодержащих остатков (кокса). Время выдержки в этой зоне составляет 4-6 минут для достижения потерь при прокаливании менее 0,2%.

Дополнительный эффект очистки достигается за счет разницы в коэффициентах теплового расширения кварцевого зерна и пленки связующего, что вызывает ее растрескивание. После обжига регенерат нуждается в эффективном охлаждении в специальных охладителях (контактных воздушных или бесконтактных водяных).

Преимущества: Позволяет получить регенерат высочайшего качества, практически не уступающий свежему песку. Является наиболее эффективным методом для смесей на синтетических смолах.

Недостатки: Самый дорогостоящий метод из-за высокого расхода топлива (газ, нефтепродукты) или электроэнергии и высокой стоимости оборудования.

4. Сепарация — финальный аккорд регенерации

Независимо от выбранного основного метода, заключительным и обязательным этапом является сепарация. Ее цель — разделить очищенную зерновую основу (кондиционный регенерат) и пылевидные фракции (отходы). В современных сепараторах смесь подается снизу потоком воздуха. За счет расширения канала скорость потока падает, и крупные годные частицы оседают в сборник. Мелкие же фракции и пыль уносятся потоком вверх, где им придается вращательное движение. Под действием центробежной силы они отделяются и также удаляются в отход, а очищенный воздух поступает на фильтры. Степень сепарации гибко регулируется, позволяя точно настроить гранулометрический состав регенерата.

5. Заключение: Экономическая и экологическая целесообразность

Выбор способа регенерации — это всегда компромисс между требуемым качеством регенерата, типом связующего и экономической эффективностью. Процесс становится рентабельным только при достаточно больших объемах производства. Чем выше производительность регенерационной установки, тем ниже себестоимость получаемого песка и быстрее окупаемость инвестиций.

В связи с этим мировой тенденцией является централизация процессов регенерации на базе крупных региональных центров, обслуживающих сразу несколько литейных заводов. Такой подход позволяет использовать самое современное, высокопроизводительное оборудование, внедрять полную автоматизацию процессов и обеспечивать стабильно высокое качество регенерата. Помимо прямого экономического эффекта, внедрение технологий регенерации кардинально улучшает условия труда в цехах, снижает нагрузку на полигоны ТБО и является неотъемлемой частью перехода литейной отрасли на принципы устойчивого развития и бережливого производства.