Содержание страницы

Современные гидравлические системы являются основой надежной работы станков, подъемно-транспортных машин, дорожно-строительной и специализированной техники. Их эффективность напрямую зависит от качества исполнения отдельных элементов – насосов, гидроцилиндров, фильтров и трубопроводов. Любые отклонения в работе этих узлов приводят к снижению производительности, повышенному износу деталей и риску аварий.

В данной статье рассматриваются основные конструктивные элементы гидросистем: от принципов работы гидроцилиндров и расчетов основных параметров до выбора фильтров и организации трубопроводов. Особое внимание уделено вопросам очистки рабочей жидкости и соблюдению требований действующих нормативных документов (ГОСТ и ISO), так как именно чистота масла определяет ресурс всей системы.

Гидравлический привод

Гидравлический привод (гидропривод) — это система передачи энергии, которая нашла широкое применение в различных производственных механизмах, включая металлорежущие станки, прессы и автоматизированные линии. В отличие от электропривода, где преобразование электрической энергии в механическую осуществляется напрямую электродвигателем, в гидроприводе рабочая энергия создается давлением жидкости, которое возникает в результате преобразования других видов энергии, чаще всего электрической.

Использование гидропривода в комплексе с механическими передачами либо в качестве самостоятельного узла дает возможность реализовать целый спектр технических решений: плавное регулирование скорости вращения вала, изменение направления его движения, преобразование вращательного движения в поступательное, а также работу с различными уровнями вращающих моментов. Благодаря этим особенностям гидропривод незаменим там, где требуется гибкость управления движением и надежность передачи усилия.

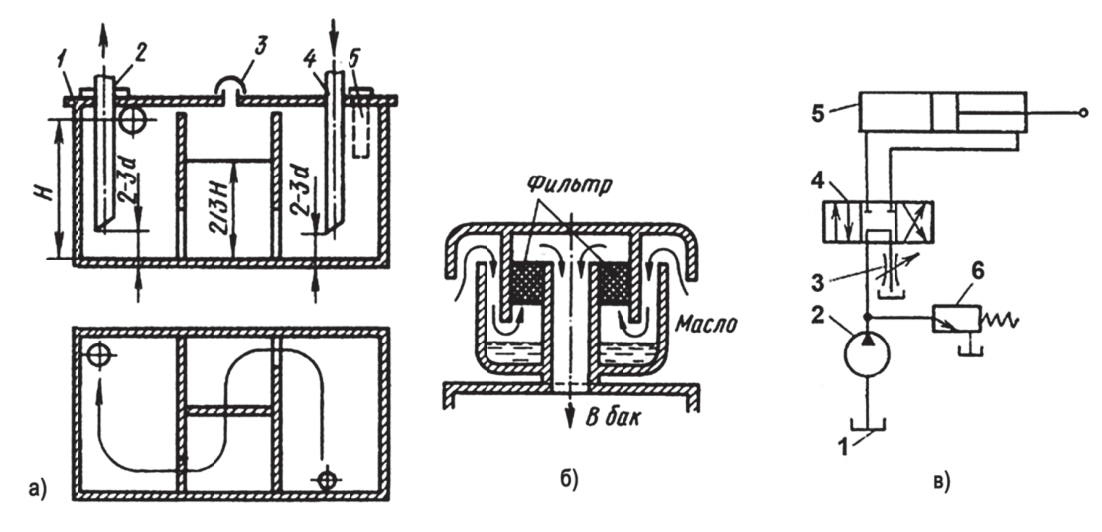

Рис. 1. Схема гидропривода и гидробак: а — устройство гидробака, б — сапун, в — общий вид гидропривода

Основные элементы гидропривода (рис. 1, в) включают:

1 — бак с рабочей жидкостью;

2 — гидронасос;

3 — дроссель;

4 — гидрораспределитель;

5 — исполнительный механизм (гидродвигатель, гидроцилиндр и др.);

6 — предохранительный клапан.

Все узлы соединены трубопроводом, обеспечивающим подачу масла под давлением.

Гидробак и его устройство

Гидробак представляет собой герметичную сварную емкость, предназначенную для питания системы рабочей жидкостью. Его могут размещать как в корпусе станка (в основании или станине), так и вне машины в отдельном модуле. При эксплуатации масло в бак заливают через специальный фильтр (обозначается как 5 на схеме), предотвращающий попадание механических примесей.

Внутренняя конструкция бака продумана для эффективного разделения потоков: между сливным патрубком (4) и всасывающим (2) обычно размещают перегородки, которые исключают прямое перемещение масла, что способствует осаждению тяжелых частиц. Дно бака выполняется наклонным к сливному отверстию, где скапливаются продукты износа и загрязнения.

На верхней крышке установлен сапун (рис. 1, б) — устройство с фильтром, напоминающее грибок. Его задача — уравнивание давления внутри и снаружи бака, а также предотвращение попадания пыли, эмульсии и металлической стружки из производственного помещения. Для дополнительной защиты от загрязнений часто используют магнитные пробки, улавливающие частицы стали.

Чтобы сохранить рабочие свойства масла, в гидробаке поддерживают стабильный уровень жидкости H, который контролируется визуальными индикаторами. Рабочая температура при нормальной эксплуатации не должна превышать 55 °C, а в исключительных случаях допускается нагрев до 70 °C. При превышении этих значений требуется установка охлаждающих или нагревательных устройств. Согласно требованиям ГОСТ 20799-88 «Масла индустриальные», применяемая жидкость должна обладать высокой температурой вспышки, низкой температурой застывания и химической стабильностью.

Рабочая жидкость — главным образом минеральные масла марок И-12, И-20, И-30, И-45, ИГП-18, ИГП-30, ИГП-38. Они передают давление и скорость исполнительному органу. Перед подачей в систему масло обязательно проходит многоступенчатую фильтрацию.

Гидронасос: принцип работы и характеристики

Гидронасос служит для всасывания масла из бака и нагнетания его в гидросистему. Обычно он соединяется с электродвигателем и образует насосный агрегат. По принципу работы насосы делятся на объемные (поршневые, шестеренные, винтовые, пластинчатые) и динамические (например, центробежные). В станочных гидроприводах наиболее распространены объемные насосы, так как они обеспечивают высокую точность и стабильность давления.

Основные характеристики насоса:

- производительность Q (л/с, м³/ч);

- давление p (МПа);

- потребляемая мощность;

- коэффициент полезного действия η;

- высота всасывания.

Производительность определяется как объем жидкости, подаваемой за единицу времени. Давление жидкости характеризует уровень энергии в системе. За расчетную единицу часто принимают техническую атмосферу (1 кгс/см² = 0,1 МПа).

Коэффициент полезного действия гидронасоса зависит от конструкции и размеров: для поршневых моделей он достигает 0,92, для осевых — 0,85, для малогабаритных значений ниже. Различают объемный КПД (учитывает утечки через зазоры) и механический КПД (учитывает потери на трение и сопротивления). Эффективный КПД ηэф выражается как произведение ηо и ηм.

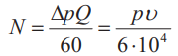

Приводная мощность, потребляемая насосом, определяется выражением:

![]()

где p — создаваемое насосом давление (МПа), Q — производительность (л/мин), ηэф — эффективный коэффициент полезного действия.

Эффективная мощность, отдаваемая насосом в гидравлическую систему, определяется как произведение давления, создаваемого насосом, на его подачу с учетом коэффициента полезного действия.

![]()

В практике машиностроения применяются различные конструкции насосов: шестеренные, пластинчатые, поршневые (плунжерные), а также реже — винтовые. Выбор конкретного типа зависит от требуемого давления, расхода жидкости, надежности и долговечности системы.

Таблица ниже отражает сравнительные характеристики наиболее распространенных гидронасосов.

| Тип насоса | Pmax, МПа | Q, л/мин | ηо | ηэф | Удельная масса, кг/кВт |

| Шестеренный Пластинчатый |

12,0–14,0 | 5–125 3–200 |

0,7–0,9 0,6–0,9 |

0,25–0,7 0,55–0,75 |

0,6–0,7 1,25–4,0 |

| Радиально-поршневой Аксиально-поршневой |

20,0–30,0 | 50–400 9–775 |

0,7–0,9 0,95–0,98 |

0,67–0,85 0,8–0,9 |

10–19,5 7,0–3,3 |

| Эксцентриковый поршневой | До 50,0 | 3–35 | 0,75–0,9 | 0,68–0,76 | 2,7–8,0 |

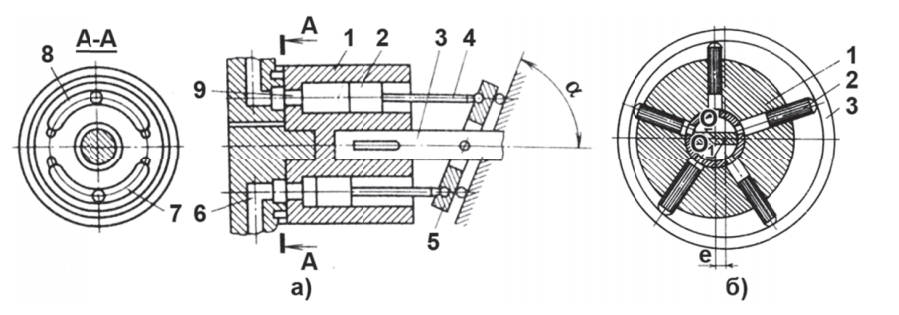

Рис. 2. Поршневые насосы: а — аксиальный; б — радиальный

Поршневые насосы являются основой гидроприводов, где требуется получение больших давлений (20–50 МПа и выше). Они подразделяются на три основных типа: аксиально-поршневые, радиально-поршневые и эксцентриковые.

Наибольшую популярность получили аксиально-поршневые насосы (рис. 2, а). Их устройство включает ротор 1 с размещенными в расточках поршнями 2, соединенными через шатуны 4 с наклонной шайбой 5. Вал 3 закреплен в роторе с помощью шлицевого соединения, а с шайбой связан шарнирно. При вращении ротора наклон шайбы обеспечивает возвратно-поступательное движение поршней. Одновременно в одних цилиндрах создается разрежение, масло по каналам 8 и 9 всасывается из бака, а в других цилиндрах жидкость нагнетается в магистраль через каналы 6 и 7. Изменение угла наклона шайбы α позволяет регулировать подачу насоса; при α=90° подача прекращается полностью.

Радиально-поршневой насос (рис. 2, б) работает по другому принципу: ротор 1 вращается, и поршни 2 под действием центробежных сил прижимаются к обойме 3. Обойма установлена с эксцентриситетом e относительно оси распределителя. За один оборот каждый поршень совершает двойной ход: при движении внутрь цилиндра происходит нагнетание, при движении наружу — всасывание масла. Регулирование производительности достигается изменением эксцентриситета обоймы; при e=0 подача масла прекращается.

Шестеренные насосы (рис. 3, а) широко применяются в станочных гидросистемах. Они делятся на низкого, среднего и высокого давления (табл. 2).

| Параметры | Модель 1 | Модель 2 | Модель 3 |

| Рабочий объем, см3/об | 10 | 31,7 | 47,38 |

| Максимальное давление, МПа | 15,0 | 11,0 | 14,0 |

| Номинальное давление, МПа | 10,4 | 10,0 | 10,0 |

| Диапазон частот вращения, мин-1 | 900–3000 | 1100–1650 | 1200–1950 |

| Объемный КПД | 0,80 | 0,92 | 0,92 |

| Масса, кг | 2,5 | 6,6 | 5,76 |

Рис. 3. Насосы: а — шестеренчатый; б — пластинчатый

Конструкция шестеренного насоса проста: два зубчатых колеса (ведущее 1 и ведомое 3) вращаются в зацеплении внутри корпуса. В полости 5 создается разрежение, и по каналу 4 масло всасывается из бака, затем переносится зубьями в полость 2, где вытесняется в напорный трубопровод.

Насосы низкого давления используют для систем смазки и охлаждения, среднего — в гидроприводах фрезерных, шлифовальных станков, высокого — в гидросистемах протяжных и сверлильно-расточных станков. Для систем охлаждения применяют модели с 5–10 зубьями, а в гидроприводах — с 10–20 зубьями.

Пластинчатые насосы (рис. 3, б) востребованы в гидросистемах токарных, сверлильных и протяжных станков. Их конструкция включает ротор 2, статор 1 и пластины 3, установленные в радиальных пазах ротора. Оси статора и ротора имеют эксцентриситет e. При вращении ротора пластины прижимаются к внутренней поверхности статора и совершают возвратно-поступательные движения. При этом изменяется объем рабочих камер: при его увеличении происходит всасывание жидкости, при уменьшении — нагнетание в магистраль. Регулировка производительности осуществляется изменением эксцентриситета; при e=0 подача прекращается.

Контрольно-регулирующая и распределительная гидроаппаратура выполняет ключевую функцию в системе гидропривода — она обеспечивает управление исполнительными механизмами. Основная задача заключается в точной настройке скорости вращения гидродвигателя, регулировании скорости перемещения штока гидроцилиндра, а также в изменении усилия. Эти параметры определяются объемом и направлением рабочей жидкости, проходящей по трубопроводам за единицу времени, а также уровнем давления в отдельных зонах гидросистемы.

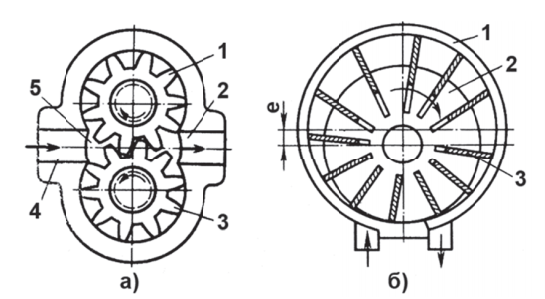

Распределительные устройства служат для перенаправления потока жидкости внутри гидролиний. В качестве типичного примера можно привести золотниковый распределитель (плунжер), который посредством перемещения соединяет рабочие полости цилиндра попеременно с напорной или сливной линией (рис. 4, а).

Рис. 4. Схема работы распределителей потока: а — золотниковый плунжер; б — поворотный кран

Управление плунжером может осуществляться вручную, посредством механических устройств (например, кулачковых механизмов), электромагнитов или гидропневматических систем.

К распределительным устройствам также относят поворотные краны (рис. 4, б). В их конструкции масло из напорной магистрали через отверстие 5 и канал 3 в плунжере подается в рабочую полость гидроцилиндра, заставляя шток перемещаться. Одновременно отработанное масло из другой полости цилиндра по каналам 4 и 6 направляется в сливную линию.

Исполнительные устройства, или гидродвигатели, преобразуют гидравлическую энергию рабочей жидкости в механическую работу, которая используется для движения рабочих органов оборудования. В металлорежущих станках применяются гидроцилиндры, пластинчатые и роторные гидродвигатели и другие типы.

Следует отметить, что большинство насосов обратимы: при подаче жидкости под давлением в их рабочие камеры они способны работать в качестве гидромоторов. Так, в шестерёнчатом насосе поток масла вращает зубчатые колеса, в лопастном — ротор с лопастями, в поршневом — перемещающиеся поршни передают вращение ротору.

Параметры работы гидросистемы и формулы расчетов

По величине создаваемого момента гидродвигатели делят на два класса:

- низкомоментные — быстроходные агрегаты, для которых характерно малое отношение крутящего момента T к частоте вращения n:

k = T/n = 0,001 ÷ 1,0 Н·м·мин-1; - высокомоментные — тихоходные устройства, обеспечивающие большое значение k (до 20 000). К ним относят радиально-поршневые и лопастные гидромоторы, которые нашли наибольшее применение благодаря высокой эффективности и надежности.

Сравнительные характеристики различных типов гидродвигателей сведены в табл. 3.

Таблица 3. Сравнительные характеристики гидродвигателей

| Тип | Рабочее давление, МПа | Объемный КПД | КПД | Крутящий момент, кН·м | Масса на единицу мощности, кг/кВт |

| Шестерённый | 1000 | 0,9 | 0,75 | 0,05–0,07 | 0,5–0,7 |

| Пластинчатый | 500–1000 | 0,75–0,97 | 0,5–0,91 | 0,02–18,0 | 2–6 |

| Аксиально-поршневой | 500–1600 | 0,65–0,98 | 0,8 | 0,04–1,17 | 4–7 |

| Радиально-поршневой | 1000–1600 | 0,91–0,98 | 0,8–0,94 | 0,24–35,7 | 4–34 |

Потребляемая мощность Pпотр (кВт) для любого гидродвигателя вычисляется по формуле:

![]()

где p — давление в системе (МПа), Q — расход жидкости (л/мин).

Эффективная (полезная) мощность Pэф (кВт):

![]()

Потребный расход жидкости определяется зависимостью:

![]()

где q — удельный расход жидкости на оборот, см3/об; η0 — объемный КПД; n — частота вращения, мин-1. Следует учитывать, что при низких скоростях вращения величина η0 заметно снижается.

Крутящий момент T1 на валу гидродвигателя прямо пропорционален давлению p1 и номинальному моменту Tп:

![]()

Однако на практике соотношение искажается из-за влияния КПД, зависящего от нагрузки. Так, увеличение нагрузки снижает частоту вращения, что выражается коэффициентом С:

![]()

где nо — скорость холостого хода, n1 — скорость под нагрузкой. Для лопастных гидромоторов С = 8–40 %, для аксиально-поршневых — 2–5 %.

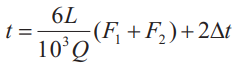

Время реверса гидродвигателя при переходе от максимальной скорости к минимальной рассчитывается так:

где J — момент инерции гидромотора; Jnp — приведенный момент инерции системы; T — крутящий момент.

Существует несколько схем гидроприводов вращательного движения: комбинации двух шестерённых насосов, двух лопастных, аксиально-поршневых или плунжерных агрегатов.

Регулирование частоты вращения выходного вала гидропривода достигается изменением давления и расхода масла. Наиболее эффективными считаются поршневые гидроприводы (рис. 5).

Гидроцилиндры: назначение и расчет

Гидроцилиндр представляет собой гидравлический двигатель, который преобразует энергию рабочей жидкости в механическое перемещение поршня.

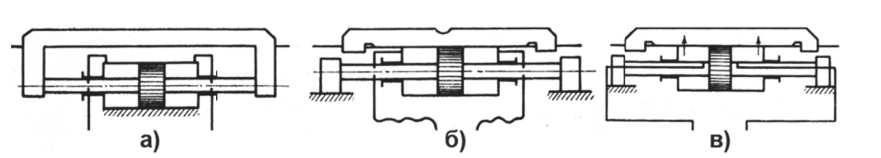

Рис. 5. Поршневые гидроцилиндры

По конструкции поршневые гидроцилиндры могут быть выполнены в разных вариантах:

- с неподвижным цилиндром и перемещающимся поршнем (рис. 5, а);

- с фиксированным поршнем и подвижным цилиндром (рис. 5, б);

- с подачей жидкости через полый шток (рис. 5, в).

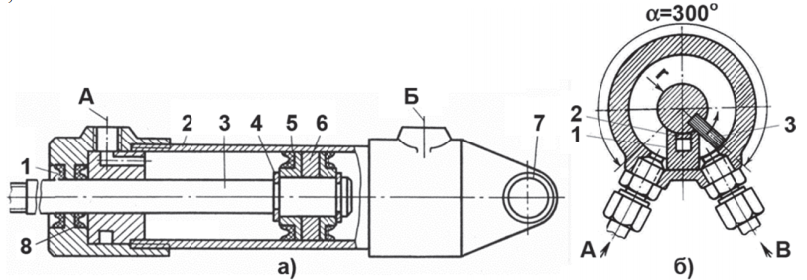

На рис. 7, а приведена схема гидроцилиндра двустороннего действия. Он применяется для сообщения возвратно-поступательного движения рабочим органам станков и различного оборудования. В цилиндрической гильзе 2 перемещается поршень 6, соединённый со штоком 3 при помощи запорных колец 4. Герметичность обеспечивается уплотнениями 5, 1 и 8. Через проушину 7 цилиндр крепится к станине, а шток соединяется с исполнительным органом.

Рис. 6. Гидроцилиндр двустороннего действия (а); лопастной поворотный двигатель (б)

Принцип работы следующий: при подаче масла в отверстие А поршень перемещается вправо, обеспечивая рабочий ход, а при подаче масла в отверстие В — возвращает исполнительный орган в исходное положение.

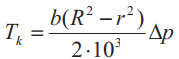

Пластинчатый (лопастной) поворотный гидродвигатель предназначен для преобразования энергии потока жидкости в угловое перемещение (рис. 6, б).

Он включает корпус, вал радиуса г с закреплённой лопастью 3 и упор 1 с уплотнением 2, который разделяет рабочую полость на две камеры. При подаче масла в правую камеру (отверстие В) вал вращается против часовой стрелки, при подаче в левую (отверстие А) — по часовой. Максимальный угол поворота достигает 300°. Такое устройство применяется, например, для привода шаговых транспортеров и других механизмов с периодическим движением.

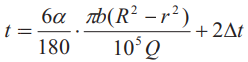

В табл. 4 приведены основные расчетные зависимости для гидроцилиндров поступательного и поворотного действия, а также формулы для определения их рабочих характеристик.

Объемный КПД поршневого гидроцилиндра достаточно высок и выражается зависимостью:

![]()

Для поворотных гидроцилиндров η0 несколько ниже из-за трудностей уплотнения в местах с некруглым сечением.

У устройств двустороннего действия с односторонним штоком скорости движения в прямом и обратном направлениях различаются, так как площади рабочих полостей неодинаковы. Подбор цилиндра осуществляется по заданному рабочему давлению и формуле:

![]()

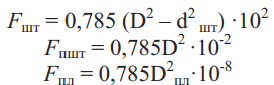

При этом рекомендуется предусматривать запас усилия для компенсации потерь. Для малых перемещений при высоких нагрузках используют мембранные гидроцилиндры, активная площадь которых рассчитывается как:

![]()

где D — диаметр заделки мембраны; d — диаметр центрального жесткого диска.

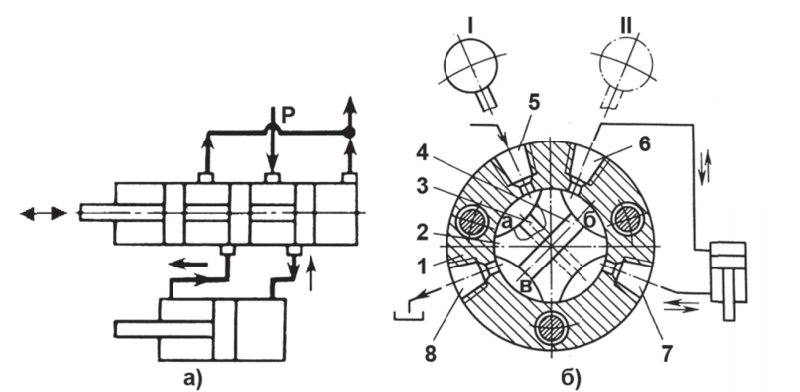

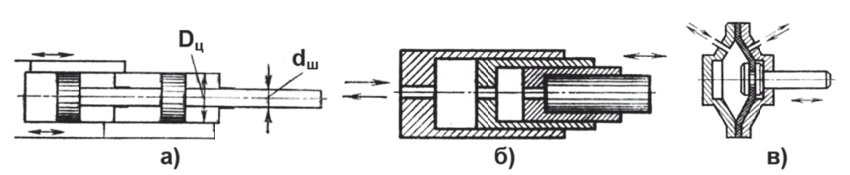

Рис. 7. Методы повышения мощности гидродвигателей: а — сдвоенные; б — телескопические; в — мембранные гидроцилиндры

Для уменьшения габаритов поперечного сечения применяются сдвоенные цилиндры (рис. 7, а), где усилия суммируются. Если требуется значительный ход при ограниченной длине, используют телескопические конструкции (рис. 7, б) или мембранные цилиндры (рис. 7, в).

Практические рекомендации:

- длина хода поршня не должна превышать 10 диаметров цилиндра, чтобы избежать перегрузок штока;

- диаметр штока выбирают из диапазона dшт/D = 0,2÷0,7, причём для более нагруженных механизмов выбирают верхнюю границу.

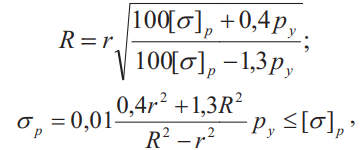

Прочностной расчет цилиндров выполняется по формулам:

где R и r — наружный и внутренний радиусы; py — условное давление; σр — напряжение на внутренней поверхности; [σ]р — допустимое напряжение (110–120 МПа для углеродистых сталей, 150–180 МПа для легированных).

Фланцы и крышки крепят болтами, усилие затяжки которых должно обеспечивать герметичность:

![]()

где pпр — контактное давление, Dв и Dн — диаметры прокладки, p — давление жидкости.

Коэффициент k принимают равным 2 при p ≤ 1,0 МПа и 3 при p ≤ 5,0 МПа. Для широких прокладок, не ограниченных канавками, отношение pn/p = 2÷4; для узких, расположенных в канавках, pn/p = 3÷8.

Стандартный ряд номинальных рабочих давлений гидроцилиндров включает значения: 6,3; 10; 16; 20; 25; 32; 40; 50 МПа.

Таблица 4. Основные зависимости для силовых гидроцилиндров

| Параметры | Гидроцилиндры | ||

| поршневые | поворотные | ||

| Расход жидкости Q (л/мин) при заданной

скорости (м/мин) или Аω (рад/с) |

|||

Рабочая площадь цилиндра F, см2:

|

|

||

| Развиваемое усилие, Н | |||

| Развиваемый крутящий момент, Н·м | — |  |

|

| Мощность, кВт |  |

||

| Время одного двойного хода, с |  |

|

|

| Примечания:

1. В расчетных формулах не учитываются значения объемного и механического КПД. |

|||

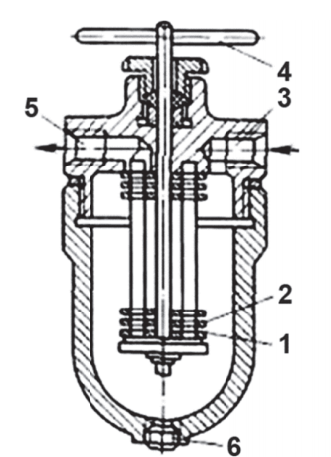

Фильтры в гидросистемах

Для поддержания надежной и долговечной работы гидросистем особое значение имеет очистка рабочей жидкости от механических примесей и продуктов износа. Для этой цели применяются фильтры, которые устанавливаются либо во всасывающей линии насоса, либо в сливной магистрали.

Основная функция фильтра заключается в задержании твердых частиц различной природы – от металлической стружки и пыли до волокон уплотнительных материалов. В качестве фильтрующей среды используют сетки из металлической проволоки, фетр, войлок, специальные сорта бумаги или многослойные синтетические материалы. Недостатком традиционных фильтров считается необходимость периодического демонтажа для замены или промывки фильтроэлементов.

Приемные фильтры классифицируются по способу расположения относительно резервуара с рабочей жидкостью. Если фильтрующий блок с корпусом установлен выше уровня масла, то конструкцию относят к непогружным (рис. 8). В случае, когда корпус частично или полностью находится ниже уровня жидкости, фильтр называют погружным.

Широкое распространение получил пластинчатый фильтр (рис. 8). Его фильтрующий элемент формируется пакетом металлических пластин 7, между которыми расположены скребки 2. Толщина скребков задает размер щели, через которую проходит масло. Поток жидкости поступает в корпус через отверстие 3, затем проходит фильтрующие каналы, где задерживаются загрязнения. Очищенное масло отводится по выходному каналу 5. Для регенерации фильтрующих щелей предусмотрен поворот рукоятки 4: при ее вращении скребки счищают загрязнения, которые скапливаются в нижней части корпуса и удаляются через отверстие с пробкой 6.

Рис.8. Фильтр пластинчатый, устанавливаемый во всасывающей линии насоса

Фильтры могут работать как в последовательной, так и в параллельной схеме. В последовательном варианте весь поток жидкости проходит через каждую ступень очистки, что обеспечивает высокую степень задержания частиц, но повышает гидравлическое сопротивление. При параллельной схеме на каждый фильтр приходится лишь часть общего потока, что снижает скорость движения масла через фильтроэлементы и повышает качество очистки при меньших потерях давления.

Процесс фильтрации основан на разности давлений до и после фильтрующего элемента. В соответствии с требованиями ГОСТ 17216-2001 для гидросистем применяются фильтры, обеспечивающие тонкость очистки до 25 мкм и ниже. Наиболее востребованы щелевые (пластинчатые) фильтры, а также сетчатые элементы из латуни или нержавеющей стали с числом ячеек до 3000 на 1 см2.

Для защиты высокоточных исполнительных механизмов и золотников применяются напорные фильтры тонкой очистки, которые монтируются непосредственно перед чувствительными узлами гидросистемы.

Фильтроэлементы могут выполняться из металлической сетки или бумаги. Бумажные фильтрующие блоки изготавливаются из высокосортной целлюлозы или хлопковых волокон, чаще всего в виде гофрированного цилиндра. Чтобы исключить разрушение под действием давления, бумажный элемент армируется металлической или синтетической сеткой. По принципу работы фильтры с бумажными элементами аналогичны пластинчатым, но обеспечивают более высокую степень очистки.

Трубопроводы в гидросистемах

Трубопроводная сеть гидросистемы включает жесткие и гибкие линии. Жесткие магистрали выполняются из стальных бесшовных труб (в соответствии с ГОСТ 8732-78), что гарантирует необходимую прочность и герметичность. В местах, где требуется визуальный контроль за состоянием масла, применяются прозрачные армированные пластиковые шланги.

В ряде случаев допускается использование труб из цветных металлов. Например, алюминиевые и латунные трубки допустимы при наружном диаметре до 6 мм. Медные трубы применяют только в условиях ограниченного монтажа, когда стальные элементы установить затруднительно.

Гибкие трубопроводы – резиновые рукава и пластиковые шланги – применяются локально: для подключения подвижных узлов, быстроразъемных соединений, механизмов, где необходимо компенсировать вибрации или снизить уровень шума. Важно учитывать, что такие элементы обладают меньшим сроком службы и требуют регулярного контроля герметичности.

Заключение

Правильная организация гидравлической системы требует комплексного подхода – от расчетов цилиндров и плунжеров до подбора фильтрующих устройств и грамотной прокладки трубопроводов. Использование качественных фильтров, соответствующих требованиям ГОСТ, а также применение надежных трубопроводов из подходящих материалов позволяет обеспечить стабильность работы и увеличить срок службы оборудования.

Следует помнить, что даже при точных расчетах надежность гидросистемы во многом определяется качеством технического обслуживания. Регулярная проверка состояния фильтроэлементов, герметичности трубопроводов и контроль параметров давления позволяют минимизировать риски простоев и продлить ресурс машин.