Чугун, как уникальный конструкционный материал, широко применяется в машиностроении, приборостроении, строительстве и других отраслях промышленности благодаря своей высокой прочности, износостойкости и литейной технологичности. Однако его химический состав и физико-механические свойства обуславливают ряд трудностей при сварке, особенно при ремонте и восстановлении деталей. Сварка чугуна требует строго регламентированных условий, специального подхода к подбору технологии, материалов и режимов, так как в процессе соединения или наплавки могут образовываться трещины, пористость, зоны отбела и другие дефекты.

Восстановление изделий из чугуна посредством сварки осуществляется как до начала, так и в процессе последующей механической обработки. Этот метод применяется для устранения различных дефектов – трещин, поломок и пробоин, появляющихся в процессе эксплуатации литых чугунных конструкций.

Чугун относится к категории трудносвариваемых материалов. Это объясняется его химическим составом – содержание углерода в нем превышает 2 %, присутствуют также 1,6…2,0 % кремния, 0,5…1,2 % марганца, фосфор до 0,8 %, сера до 0,12 %. Кроме того, быстрая скорость охлаждения способствует образованию твердых структур, ухудшающих сварку.

Основные факторы, вызывающие сложности при сварке чугуна:

- образование железистых карбидных соединений в зоне сварки, так называемое «отбеливание», придающее металлу чрезмерную твердость и исключающее возможность последующей обработки режущими инструментами;

- высокая вероятность трещинообразования из-за низкой пластичности при локальном или неравномерном нагреве;

- невозможность обеспечить пластичную фазу при плавлении – это исключает возможность выполнения швов в вертикальном, горизонтальном и потолочном положениях;

- активное газовыделение и образование пор в металле шва при быстром затвердевании расплава, особенно за счет СО;

- наличие на поверхности сварочной ванны тугоплавких силикатных пленок, затрудняющих процесс плавления и сплавления с основным металлом.

Детали из чугуна, находившиеся под воздействием высокотемпературных условий, трудно поддаются сварке, так как в них происходит интенсивное окисление кремния и углерода, придающее материалу повышенную хрупкость. Также сварка затрудняется при наличии следов углеводородов – масла, керосина и прочих веществ, которые при сгорании образуют газы, заполняющие шов и образующие поры.

Применяют три основные методики сварки изделий из чугуна:

- горячую,

- полугорячую,

- холодную.

Горячий способ требует предварительного равномерного подогрева всего изделия до 600…800 °С. При полугорячем методе прогрев выполняется частично или локально до 300…400 °С. В случае холодной сварки чугун сваривают без предварительного нагрева, что делает технологию более чувствительной к режиму работы.

Холодная сварка чугуна

На качество сварки при отсутствии подогрева влияют два комплекса факторов: металлургический и технологический. К первым относятся процессы графитизации, образования карбидов и минимизации связанного углерода, ко вторым – параметры сварочного процесса: сварочный ток, напряжение и скорость перемещения дуги.

Основное условие – исключение отбеливания материала и предотвращение закалки сварного соединения. Рекомендуется применять щадящие параметры: ток до 120 А, короткие швы (длиной до 50 мм) электродами Ø 3 мм. После каждого наплавленного участка шов остужают до 330…340 °С. Дополнительно сварочные напряжения снижают проковкой еще теплых валиков.

Чтобы достичь структуры, близкой к ферритно-перлитной, в присадочные материалы добавляют кремний, углерод, титан, алюминий, медь и никель – эти элементы интенсифицируют графитизацию, уменьшая количество углерода в связанной форме.

Добавление хрома, молибдена, ванадия и вольфрама способствует формированию устойчивых карбидов, затрудняющих повторное плавление и повышающих устойчивость к термодеформациям.

В качестве электродов используют разнообразные типы: простые стальные, стальные с покрытиями (защитно-легирующими, окислительными или карбидообразующими), комбинированные, медные, монелевые, чугунные и никелевые (на аустенитной основе), а также с использованием шпилек.

Сварка стальными электродами без специальных покрытий

Этот способ применим только для ремонта малонагруженных и неответственных чугунных изделий небольшого размера, где наплавка имеет ограниченный объем. При этом структура сварного шва будет неоднородной, с пониженной плотностью и ограниченной прочностью.

Для устранения трещин применяют метод наплавки отжигающими валиками, выполняемой послойно. Эта техника была предложена Л. И. Вититловым в 1950-х годах и позволяет существенно снизить уровень твердости сварного шва и напряжений.

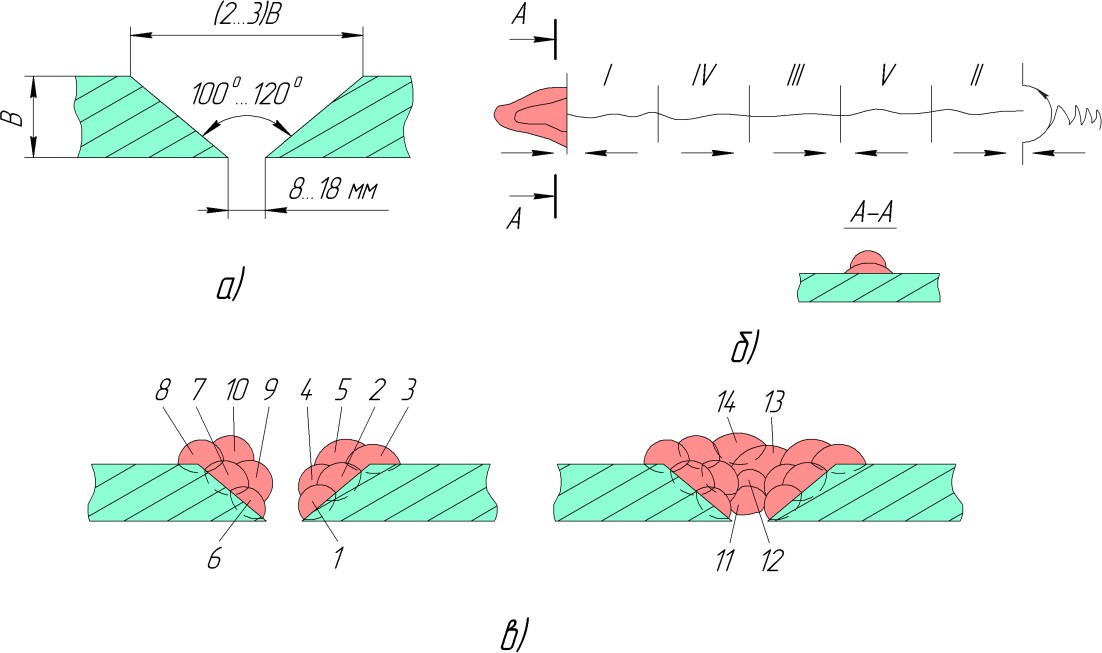

Прежде всего, вдоль трещины производится V-образная подготовка кромок (см. рис. 1, а). На одной стороне кромки укладываются короткие участки подготовительных и отжигающих валиков (рис. 1, б–в), их длина составляет 15…25 мм. Затем в шахматном порядке аналогичные валики накладываются на противоположную сторону – без прямого соединения между ними.

Рис. 1. Схема метода отжигающих валиков: 1…3, 6…8 – подготовительные валики; 4, 5, 9 и 10 – отжигающие валики; 11…14 – соединительные валики

Отжигающие валики прогревают подлежащие им подготовительные участки, обеспечивая медленное охлаждение. Это позволяет цементиту частично разложиться с выделением графита, а также происходит нормализация и отпуск закаленных зон. Благодаря наличию нижележащего слоя, основной валик меньше подвергается закалке, что снижает его твердость и внутренние напряжения.

Валики наплавляются с высотой до 5 мм, при этом каждый новый перекрывает предыдущий примерно на 60–70 %. По завершении начального этапа, изделие охлаждают до 70…80 °С, после чего промежутки между валиками заварены соединительными швами – валиками 11…14.

Этот способ позволяет добиться понижения твердости сварного соединения до HRC 20…25 по сравнению с обычной сваркой без отжига, что делает возможной последующую механообработку. Качество шва, прочность и герметичность при этом находятся на удовлетворительном уровне.

Сварка с применением электродов, обладающих защитно-легирующими покрытиями

Перед началом сварочных операций осуществляют подготовку кромок — их обрабатывают под V-образный или Х-образный профиль. Сварка выполняется поэтапно, с разделением на небольшие участки, что способствует равномерному распределению тепла. Длина каждого проваренного участка не должна превышать 100…120 мм. После завершения каждого этапа сварки область шва необходимо охладить до температуры 60…80 °С.

Наилучший эффект достигается при применении электродов с покрытием марки УОНИ-13/45 в комбинации с постоянным током обратной полярности. Также допустимо использование электродов типов ОММ-5 и К-5, как с переменным, так и с постоянным током.

Сварка с применением шпилек и скоб

Эта технология широко применяется для восстановления элементов машин и агрегатов, подвергающихся интенсивным нагрузкам (гидро- и пневмоцилиндры, направляющие прессов, станин станков и прочие ответственные узлы). После сварки такие детали нередко подвергаются последующей механообработке.

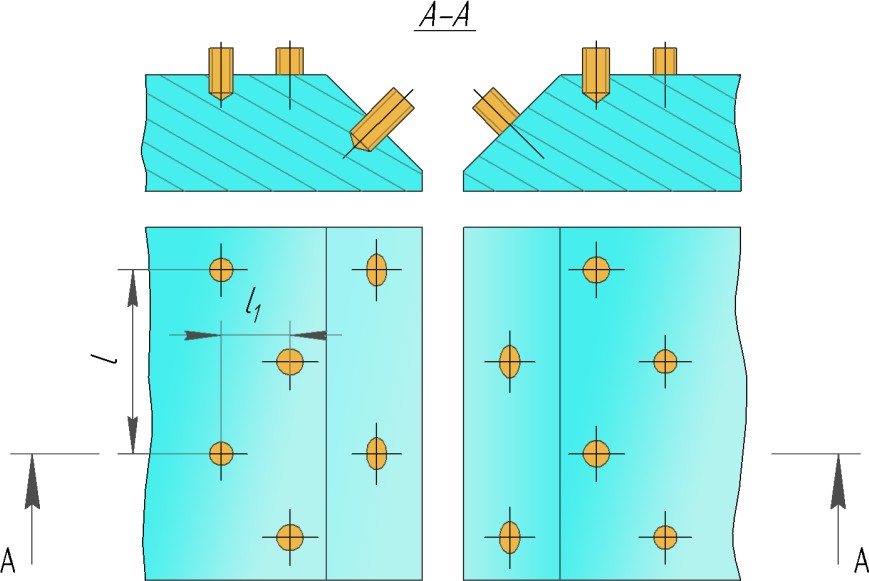

Подготовка к сварке требует тщательной обработки: если толщина элемента превышает 5 мм, то на кромках создается фаска под углом 45°. В зоне разделки выполняют отверстия, куда впоследствии вворачиваются резьбовые шпильки, расположенные в шахматном порядке (рис. 2).

Рис. 2. Подготовка чугунных деталей под сварку с применением шпилек

При толщине элемента до 10 мм применяются шпильки диаметром не более 6 мм. Если деталь массивнее, диаметр шпилек корректируют согласно табл. 1.

Таблица 1. Рекомендуемые диаметры шпилек в зависимости от толщины свариваемых элементов

| Толщина изделия, мм | Диаметр шпильки, мм | Интервал между шпильками, мм | ||

| по ширине, l | вдоль оси, l1 | |||

| 10…20 | 10 | 40…60 | 5…10 | |

| 20…25 | 12 | 48…50 | 10…12 | |

| 25…30 | 14 | 50…56 | 12…15 | |

| ≥ 30 | 16 | 50…80 | 15…20 | |

Для увеличения прочности, в зону разделки устанавливают шпильки большего диаметра, а по ее краям — меньшего. После вворачивания шпилек сварку осуществляют с использованием электродов марок Э42, Э42А, Э50 и Э50А как на переменном, так и на постоянном токе. Сначала обваривают шпильки круговыми швами, после чего заварке подвергают всю подготовленную разделку. Длина сварных участков, как правило, составляет 100…150 мм. Параметры сварочного режима приведены в табл. 2.

Таблица 2. Параметры сварки в зависимости от толщины обрабатываемой детали

| Толщина металла, мм | Диаметр электрода, мм | Ток, А |

| До 5 5 до 10 |

3 4 5 |

90…100 130…160 180…200 |

Сварка с применением чугунных электродов

Этот метод широко используется для заделки трещин и устранения литейных дефектов, таких как раковины. В качестве присадочного материала выступают чугунные прутки марки Б. Состав покрытия включает графит, алюминиевый порошок, ферросилиций, углекислый барий и мел, перемешанные на базе жидкого стекла.

Металл шва по своему составу близок к основному чугуну, но в зоне сварного соединения нередко наблюдается отбел, что затрудняет последующую обработку резанием. Параметры холодной сварки чугунными электродами приведены в табл. 3.

Таблица 3. Режимы сварки чугунными прутками с покрытием

| Толщина детали, мм | Диаметр электрода, мм | Ток, А |

| до 15 от 15 до 30 от 30 до 40 свыше 40 |

6 8 10 12 |

270…300 300…400 450…500 500…650 |

Сварка с применением электродов из меди

Эта технология актуальна при ремонте мелких узлов, подверженных лишь незначительным статическим нагрузкам.

Медные электроды изготавливаются из прутков диаметром 3…6 мм, которые дополнительно оборачиваются тонкой лентой либо проволокой из низкоуглеродистой стали. Сверху наносится защитный меловой слой (80 % мела и 20 % жидкого стекла). Сварка осуществляется как переменным током, так и постоянным обратной полярности. Швы получаются герметичными, однако их механическая прочность ограничена.

Применение монель-металлических электродов при сварке чугуна

Монель-металл представляет собой сплав меди с никелем (около 65 % никеля, 30 % меди, до 2 % марганца и до 3,5 % железа). Технология применяется при сварке, не предъявляющей высоких требований к прочности соединения.

Процесс может быть реализован как электродуговым методом на постоянном токе обратной полярности, так и с использованием газопламенной сварки. Работу ведут короткими участками 60…70 мм с чередованием сварки и промежуточного охлаждения, а также последующей проковкой каждого шва. Получаемый шов легко поддается механической обработке и обладает удовлетворительной плотностью.

Применение проволоки ПАНЧ-11 в сварке

Для восстановления критически важных частей машин используется проволока ПАНЧ-11. Сварка осуществляется без подогрева и защитных сред, открытой дугой на постоянном токе обратной полярности. Металл, формирующийся в процессе, демонстрирует высокую прочность — до 550 МПа.

Для проволоки диаметром 1,2 мм рекомендуются следующие параметры: Iсв = 100…140 А; Uсв = 14…18 В; Vсв = 0,15…0,25 см/с. Полуавтоматические устройства подачи, такие как А-547Р, А-547У, А-825М, ПДГ и другие, обеспечивают непрерывную подачу проволоки 1,0–1,2 мм.

Методика холодной газовой сварки

Для восстановления элементов, не подвергающихся значительным нагрузкам, применяется холодная сварка с использованием ацетилено-кислородного пламени. В качестве присадочного материала выбирают стальную проволоку марок Св-08 и Св-08А либо чугунные стержни марки А.

В качестве флюса применяют прокаленную техническую буру либо состав, содержащий: буру (56 %), поваренную соль (22 %) и углекислый калий (22 %). Этот способ используется при небольшом объеме наплавки и невысоких требованиях к прочности соединения.

Полугорячая сварка чугуна

Перед выполнением сварочных работ детали из чугуна подвергают предварительному нагреву до температуры в пределах 300…400 °С. Такой температурный режим необходим для обеспечения замедленного остывания сварного соединения, что позволяет значительно снизить вероятность образования отбеленных участков в зоне шва. Медленное охлаждение способствует формированию равномерной структуры металла с минимальными внутренними напряжениями.

Процесс нагрева осуществляется в различных устройствах: от термических камер и горнов до портативных ацетиленокислородных горелок, обеспечивающих равномерный подвод тепла. Выбор способа нагрева зависит от массы, геометрии и сложности восстанавливаемой детали.

Сварка при полугорячем способе осуществляется преимущественно с применением низкоуглеродистых электродов, обладающих специальными покрытиями защитно-легирующего типа, среди которых наиболее часто используются марки ОММ-5, К-5, УОНИ-13 и МР-3. Также возможна работа с чугунными электродами или с использованием ацетиленокислородного пламени в сочетании с чугунными прутками марки А, применяемыми в качестве присадки.

После завершения сварки очень важно обеспечить постепенное снижение температуры. Для этого деталь помещают в засыпку из мелкофракционного древесного угля или тщательно просушенного песка. Этот способ термоизоляции значительно замедляет процесс остывания, позволяя избежать образования трещин и деформаций.

Горячая сварка чугуна

Горячий метод сварки отличается более высоким диапазоном температур предварительного нагрева. Для мелких чугунных изделий нагрев составляет порядка 500…700 °С, тогда как для массивных деталей с толщиной стенки от 30 мм и выше – температура повышается до уровня 700…800 °С. Такой подход обеспечивает равномерное прогревание всей массы детали, что крайне важно для сохранения её геометрической стабильности в процессе сварки.

Нагрев может быть выполнен различными методами: в печах термического типа, нагревательных шахтах, горнах или с использованием индукционного нагрева, особенно удобного при локальной термообработке.

Горячую сварку выполняют электродами, предназначенными для чугунных материалов, такими как ОМЧ-1 или УЗТМ-74. В качестве присадки используется чугунный пруток марки Б, покрытый специальным флюсовым составом. Из-за высокой температуры и значительных объёмов наплавки применяются электроды увеличенного диаметра — от 8 до 16 мм.

| Диаметр электрода, мм | 8 | 10 | 12 | 16 |

| Сила тока, А | 600…700 | 750…800 | 1000…1200 | 1500…1800 |

Для обеспечения стабильного расплавления металла сварку выполняют непрерывно, без прерываний на отдельных участках. По завершении операции деталь не извлекают из печи, а оставляют в камере до полного остывания — это предотвращает образование напряжений. Альтернативно, особенно при сварке крупных элементов, изделия засыпают древесным углём или укрывают слоями теплоизолирующего материала, например, асбестовыми листами. Такой подход позволяет сохранить нужную термическую инерцию детали в течение длительного времени (до нескольких суток).

При выполнении газовой сварки в качестве присадочного материала применяют чугунные прутки типа А, а для защиты сварочной ванны используются специализированные флюсы: ФСЧ-1 и ФСЧ-2. Они обеспечивают защиту зоны сварки от воздействия воздуха и улучшают формирование шва.

Заключение

Интересные факты:

-

Чугун — «капризный» металл: при сварке его кристаллическая структура легко нарушается, а избыточный углерод может образовывать твёрдые карбиды, не поддающиеся резанию.

-

«Отбел» — враг сварщика: так называют зону в шве, где железо образует карбиды, превращаясь в хрупкую и сверхтвёрдую субстанцию. Отбел часто возникает при быстром охлаждении и нарушает целостность соединения.

-

Метод шпилек и скоб позволяет перераспределить напряжения в массивных деталях, свариваемых при ремонте, и повысить надёжность соединения.

-

Сварка чугуна возможна даже медными электродами, но прочность шва в этом случае будет минимальной, что ограничивает применение данного метода лишь для малонагруженных соединений.

-

Монельметалл — это не новый сплав, а хорошо известный с начала XX века медно-никелевый материал, используемый, в том числе, и для сварки чугуна.

Сварка чугуна — это сложная, но выполнимая технологическая операция, требующая глубокого понимания металлургических процессов, выбора подходящего способа сварки и соответствующих материалов. Несмотря на то, что чугун считается трудносвариваемым материалом, при соблюдении всех технологических требований можно получить прочные, плотные и долговечные сварные соединения. Выбор метода — холодный, полугорячий или горячий — зависит от размеров детали, условий эксплуатации, а также требований к прочности и последующей механической обработке шва.