В современной сварочной технике важным элементом является надежное и эффективное управление сварочным током. Для обеспечения стабильности и оптимальных условий работы используется разнообразное оборудование, одним из которых являются выпрямители с фазовым контролем. Такие устройства позволяют регулировать подаваемое напряжение через изменение угла управления тиристорами, что значительно влияет на характеристики сварочного процесса.

В отличие от традиционных выпрямителей с постоянными характеристиками, устройства с фазовым контролем обеспечивают более гибкое управление, что позволяет адаптировать процесс под различные условия и типы сварки. Это значительно улучшает качество сварных соединений, а также увеличивает эффективность работы оборудования.

Фазовое управление в выпрямителях не только повышает надежность системы, но и способствует улучшению энергоэффективности за счет оптимизации распределения энергии, а также снижению затрат на обслуживание. В данном тексте рассматриваются принципы работы тиристорных выпрямителей с фазовым управлением, особенности их применения в сварочных процессах и анализ различных схем выпрямления.

История развития выпрямителей с фазовым контролем тесно связана с развитием полупроводниковых технологий. В начале XX века для выпрямления тока использовались только механические устройства и ртутные выпрямители, которые имели низкую эффективность и большой размер. С развитием полупроводников, в частности тиристоров, стало возможным создание более компактных и эффективных устройств.

В 1950-х годах с развитием мощных полупроводниковых компонентов появились первые тиристорные выпрямители. Эти устройства, благодаря своей способности изменять угол включения тиристоров, позволяли изменять форму выходного тока, что открыло новые горизонты для сварочного оборудования. С того времени выпрямители с фазовым контролем претерпели множество усовершенствований, включая улучшение схемы управления, повышение КПД и снижение размеров.

Сейчас такие устройства широко используются в сварочном производстве, а их применение значительно повысило качество сварных соединений, а также уменьшило затраты на электроэнергию.

Фазовый контроль включает в себя изменение угла управления тиристорами, что влияет на величину напряжения, подаваемого от трансформатора через тиристорный выпрямительный блок на нагрузку.

Использование фазового контроля дает возможность воспользоваться преимуществами электрического регулирования. Это позволяет достичь компактности и повышенной надежности безконтактных органов управления, плавности регулирования напряжения и высокой кратности изменения, а также упрощает дистанционное и программное управление.

В применении сварочных тиристорных выпрямителей широко используются различные схемы выпрямления: трехфазная мостовая, шестифазная с уравнительным реактором и шестифазная кольцевая.

Необходимые характеристики выпрямителя (жесткие или крутопадающие) могут быть сформированы как естественным, так и искусственным путем.

Естественные внешние характеристики характеризуются наклоном, который зависит от сопротивления трансформатора. Тип естественной характеристики тиристорного выпрямителя определяется конструкцией используемого трансформатора. Жесткие характеристики обеспечиваются трансформатором с нормальным рассеянием, а крутопадающие — трансформатором с повышенным рассеянием.

Искусственные внешние характеристики получают благодаря применению обратных связей по току или напряжению. Для стабилизации напряжения при жестких характеристиках используется отрицательная обратная связь по сварочному или сетевому напряжению. Для формирования крутопадающей характеристики применяют отрицательную обратную связь по току.

Одним из преимуществ тиристорных выпрямителей является возможность формирования как жестких, так и крутопадающих характеристик на базе одной и той же силовой части, используя слаботочные управляющие цепи. Это позволяет разработать универсальные устройства.

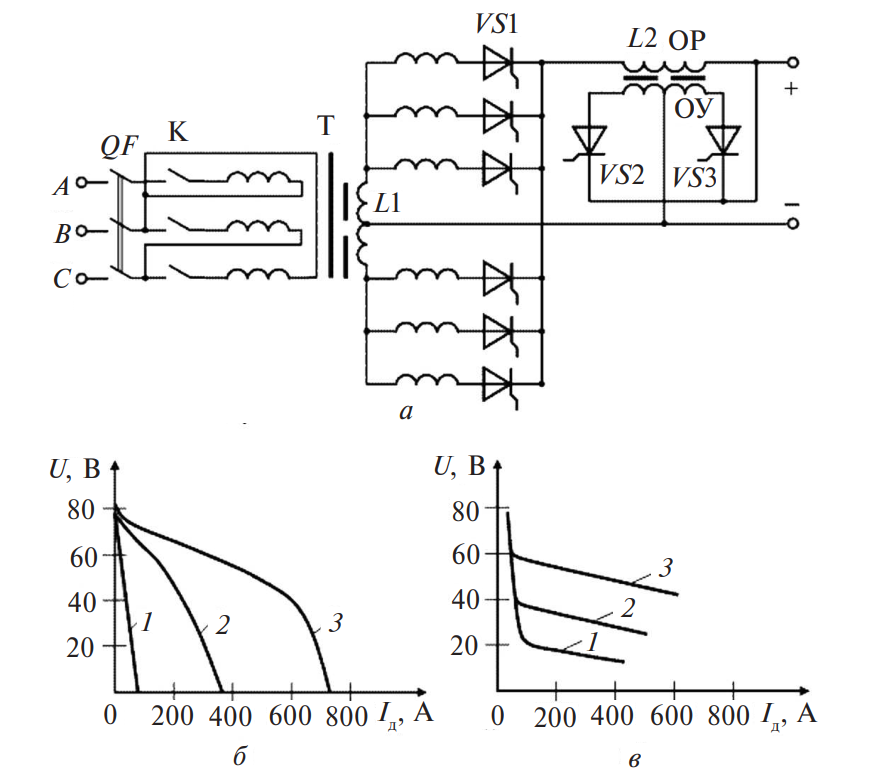

Универсальный выпрямитель ВДУ-505-2 включает в себя автоматический выключатель QF (рис. 1, а), силовой контактор К, трансформатор Т, уравнительный дроссель L1, блок тиристоров VS (VS1–VS3), сглаживающий дроссель L2, а также вентилятор и блоки управления, которые не отображены на схеме. Трансформатор имеет нормальное рассеяние, что дает возможность использовать его для создания как жестких, так и крутопадающих характеристик. Силовой выпрямительный блок состоит из тиристоров Т161-7-12 и Т160-7-12 и работает по шестифазной схеме с уравнительным дросселем, что минимизирует токовую нагрузку на вентилях.

Рис. 1. Выпрямитель ВДУ-505-2: а – упрощенная схема; б – падающие характеристики; в – жесткие характеристики (1, 2, 3 – характеристики выпрямителя)

Дроссель L2 служит для сглаживания выпрямленного тока, а при дуговой сварке в углекислом газе он также снижает разбрызгивание металла. Для ручной сварки с падающими характеристиками дроссель обладает максимальной индуктивностью (0,5 мГн). При механизированной сварке в углекислом газе с жесткими характеристиками индуктивность дросселя меняется в зависимости от режима сварки.

При низких режимах сварки пульсации выпрямленного тока в рабочей обмотке (ОР) дросселя значительные, что приводит к возникновению сильной ЭДС и тока в обмотке управления (ОУ), который замыкается через вентиль и дугу. Этот ток создает значительный магнитный поток, насыщающий железо дросселя, что приводит к увеличению магнитного сопротивления и снижению индуктивного сопротивления рабочей обмотки. Поэтому индуктивность дросселя при низких режимах оказывается небольшой, а при высоких — увеличенной, что соответствует технологическим требованиям.

Для получения падающих характеристик (рис. 1, б) используется отрицательная обратная связь по току, в сочетании с обратной связью по сетевому напряжению, что стабилизирует ток при колебаниях напряжения сети. При сварке с жесткими характеристиками (рис. 1, в) стабилизация напряжения происходит благодаря обратной связи по сварочному и сетевому напряжению. Для формирования малого наклона характеристик также применяется ослабленная обратная связь по току.

Когда сварочный ток отсутствует, обратная связь по сварочному напряжению может быть отключена, и тиристоры переходят в режим полнофазного включения (α = 0), что увеличивает начальное напряжение и способствует лучшему зажиганию дуги и устойчивости при малых токах. Наклон характеристики может быть изменен в пяти вариантах от 0 до –0,1 В/А. При сварке с длинными проводами или увеличенным вылетом электродной проволоки используется более жесткая характеристика для поддержания стабильности настроенного напряжения.

Другие модели выпрямителей могут отличаться конструктивно, схемой выпрямления, типом вентилей и методами сглаживания тока и напряжения.

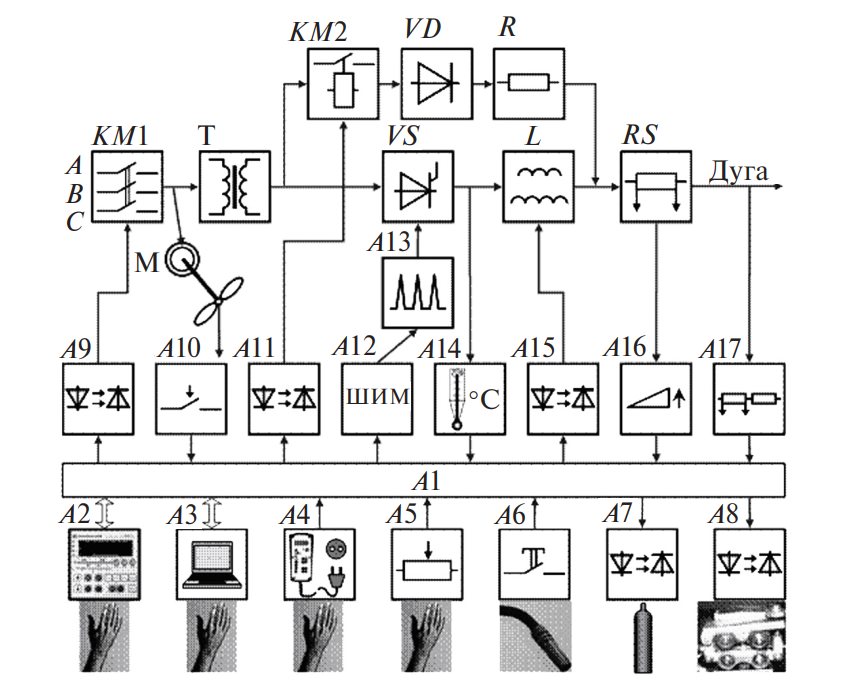

Выпрямитель ВДУ-506МТ предназначен для ручной сварки покрытым электродом, механизированной сварки с использованием сплошной и порошковой проволоки, а также для аргонодуговой сварки с неплавящимся электродом (рис. 2). В его силовой цепи энергия сети подается через контактор КМ1 на понижающий трансформатор Т, затем на тиристорный блок VS, далее на дроссель L и в сварочную дугу. Параллельно с силовой цепью подключена цепь высоковольтной подпитки, включающая контактор КМ2, выпрямительный блок с неуправляемыми вентилями VD и балластный резистор R.

Автоматический регулятор, построенный на микропроцессоре А1 марки PIC1SF452 (MicroChip Incorporated, США), работает по алгоритму, учитывающему различные параметры сварочного процесса. Регулировка параметров осуществляется через программирование на заводе, а в процессе эксплуатации — с помощью панели управления и индикации А2, цифрового пульта дистанционного управления А4 или аналогового пульта А5.

Рис. 2. Блок-схема универсального выпрямителя ВДУ-506МТ

Сварочный процесс начинается при прикосновении электрода к детали или нажатии кнопки А6 на горелке. Сигнал обратной связи по току снимается с шунта RS и усиливается в усилителе А16. Сигнал по напряжению понижается с помощью делителя А17. После сравнения сигнала задания с обратной связью, регулятор А1 выдает управляющий сигнал, который передается через широтно-импульсный модулятор (ШИМ) А12 и формирователь импульсов А13 на управляющие электроды тиристоров VS.

Регулятор также получает данные от ветрового реле А10, которое контролирует работу вентилятора М, а также информацию от термодатчиков А14, измеряющих температуру тиристоров. При отклонении параметров от установленных значений, регулятор через оптоэлектронную развязку А9 отключает пускатель КМ1. С помощью двух развязок A11 и A15 регулятор управляет пускателем высоковольтной подпитки КМ2 и обмоткой управления реактора L. Развязки А7 и А8 позволяют регулировать работу газового клапана и привода подачи проволоки сварочного полуавтомата.

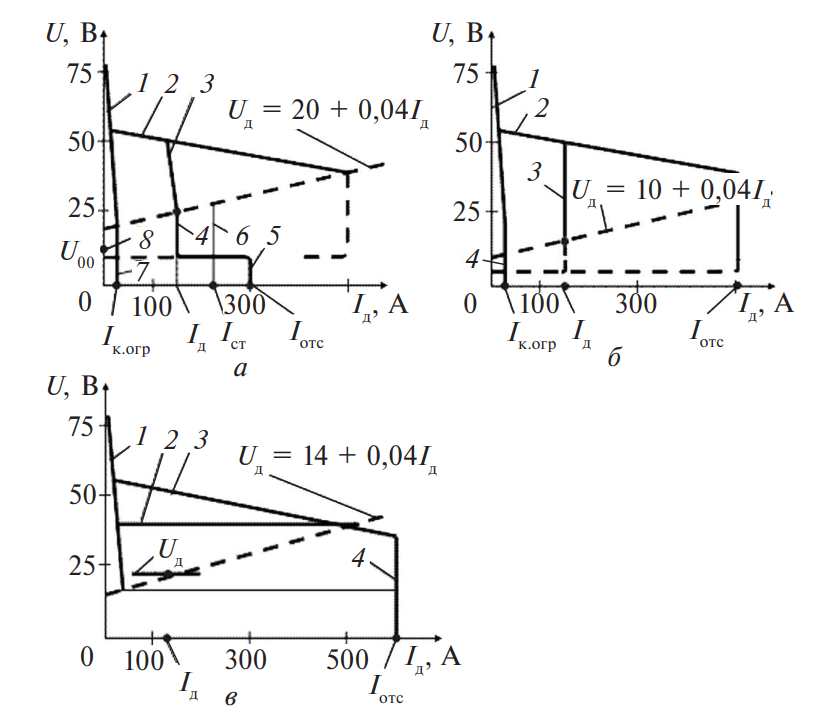

Выпрямитель ВДУ-506МТ обладает комбинированной внешней характеристикой, включающей в себя несколько участков, как постоянных, так и дополнительных, номерами 1–4 (см. рис. 3). Эти участки формируются в зависимости от типа сварки.

Рис. 3. Формирование внешних характеристик выпрямителя ВДУ-506МТ для различных способов дуговой сварки: а – ручной сваркой с покрытыми электродами (dэ = 4 мм); б – аргонодуговой сваркой с неплавящимся электродом; в – механизированной сваркой в защитных газах.

При сварке с покрытыми электродами в ручном режиме (см. рис. 13, а, участок 1) для заполнения пауз между включениями тиристоров требуется подпитка (85 В, 20 А). Участок 2, представляющий собой пологопадающую характеристику, является естественным для выпрямителя при полнофазном включении тиристоров (55 В, 0,03 В/А). Крутопадающий участок 3 регулируется с наклоном от 0,4 до 2,0 В/А в зависимости от положения шва в пространстве. Основной вертикальный участок 4 позволяет настроить сварочный ток в диапазоне от 20 до 500 А.

Для выполнения специфических функций можно настроить дополнительные участки, которые отвечают за различные параметры: ток ограничения длительного короткого замыкания (участок 7), ток старта (участок 6), ток форсирования при капельном переносе (участок 5), а также напряжение ограничения длительного холостого хода (точка 8) 12 В. Пример настройки для режима ММА с диаметром электрода 4 мм при токе Iд = 150 А можно увидеть на рис. 3, а.

В случае аргонодуговой сварки характеристика (см. рис. 3, б) состоит из трех постоянных участков и дополнительного участка 4, который ограничивает длительный ток короткого замыкания. Пример настройки при сварке вольфрамовым электродом диаметром 3 мм и током Iд = 150 А представлен в данной схеме.

Для механизированной сварки в углекислом газе или смесях газов характеристика (см. рис. 3, в) включает два постоянных и два дополнительных участка. Схема начинается с участка подпитки 1, затем основной участок 2 выполнен жестким и регулируется для настройки сварочного напряжения в диапазоне от 15 до 40 В. Для горячего старта возможно повышение напряжения до уровня естественной характеристики 3 с полнофазным включением тиристоров.

Для ограничения тока Iотс при длительном коротком замыкании и предотвращения прожогов при сварке тонких материалов формируется участок отсечки 4. Пример настройки при сварке в углекислом газе с проволокой диаметром 1 мм и скоростью подачи 400 м/ч при оптимальных значениях тока Iд = 150 А и напряжения Uд = 22 В приведен в этой схеме.

Для всех способов сварки предусмотрено сохранение и воспроизведение настроенных режимов, включая те, которые были установлены сварщиком. В отличие от аналоговых регуляторов, микропроцессорные устройства не требуют изменения структуры или добавления новых компонентов для обновления функций и свойств. Корректировка алгоритма работы обычно требует всего лишь нескольких минут квалифицированного программирования. Заданные параметры можно сохранить на одном выпрямителе, а также тиражировать и переносить на другие устройства с помощью накопителей на магнитных дисках. Кроме того, источник снабжен ограничителем холостого хода.

Сварочные свойства тиристорных выпрямителей обусловлены принципом фазового управления, который, с одной стороны, приводит к пульсациям сварочного тока, а с другой — позволяет программно управлять процессом сварки и быстро реагировать на отклонения от установленных параметров. Для выпрямителя ВДУ-506МТ сварочные характеристики при ручной сварке с использованием электродов УОНИ-13/55 следующие.

Предельная начальная длина дуги при зажигании составляет от 11 до 16 мм, разрывная длина — от 12 до 17 мм. Обрывов дуги не наблюдается как в нижнем, так и в вертикальном положении. Минимальный ток устойчивого горения дуги для электродов диаметром 2,5–5,0 мм составляет от 17 до 40 А. Стабильность режима определяется отклонениями тока, которые составляют всего 1–4 %. Перенос электродного металла при форсированном токе (1,2–1,5)Iд отличается регулярностью крупнокапельного переноса, при этом коэффициент разбрызгивания электродного металла не превышает 2 %.

Технико-экономические характеристики тиристорных выпрямителей превосходят показатели диодных аналогов. Например, КПД выпрямителей ВДУ в номинальном режиме составляет от 0,7 до 0,85, а коэффициент мощности находится в пределах 0,6–0,65. При жестких характеристиках эти показатели выше, чем при падающих. Удельный расход электроэнергии на 1 кг расплавленного металла при ручной дуговой сварке составляет от 4 до 5,5 кВт∙ч.

Технические параметры некоторых моделей выпрямителей приведены в таблице, а их внешний вид отображен на рисунке.

Основные параметры сварочных выпрямителей

| Марка источника питания | Номинальное напряжение питающей сети, В | Номи-нальный сварочный ток, А | Продолжи-тельность нагрузки (ПН или ПВ), % | Пределы регулирования силы тока, А | Напряжение холостого хода, В | Потре-бляемая мощность, кВ∙А | Габаритные размеры l×b×h, мм | Масса, кг |

| Параметрические выпрямители | ||||||||

| ВД-201 | 220 | 200 | 60 | 30–200 | 70 | 14,3 | 550×890×730 | 114 |

| ВС-300Б | 380 | 315 | 80 | 50–350 | 45 | 25 | 850×420×800 | 120 |

| ВД-306 | 380 | 315 | 60 | 45–400 | 60–70 | 24 | 705×610×640 | 127 |

| Дуга 318М | 220/380 | 300 | 60 | 50–300 | 75 | 9 | 470×280×500 | 44 |

| ВД-401 | 380 | 400 | 60 | 60–400 | 80 | 16 | 560×510×660 | 125 |

| ВД-405 | 380 | 420 | 100 | 60–420 | 80–90 | 33 | 815×640×860 | 195 |

| Выпрямители с фазовым управлением (тиристорные) | ||||||||

| ВДУ-505-2 | 380 | 500 | 60 | 50–500 | 85 | 40 | 780×665×1080 | 280 |

| ВДУ-506МТ | 380 | 500 | 100 | 30–500 | 85 | |||

гггггш

Интересные факты:

- Фазовый контроль позволяет регулировать напряжение с высокой точностью, что дает возможность адаптировать характеристики сварочного процесса под разные режимы работы.

- Тиристорные выпрямители могут быть универсальными, то есть одним и тем же устройством можно управлять различными режимами сварки (ручной, механизированной, аргонодуговой).

- Энергетическая эффективность тиристорных выпрямителей значительно выше, чем у аналогичных диодных моделей, что делает их более предпочтительными для длительных производственных процессов.

- Современные устройства с фазовым управлением могут настраиваться и программироваться, что позволяет быстро подстраиваться под изменения в параметрах работы и сохранять настройки для дальнейшего использования.

- Использование фазового контроля позволяет уменьшить уровень пульсаций тока в сварочной дуге, что способствует повышению стабильности сварочного процесса.

Заключение

Выпрямители с фазовым контролем — это не просто средство для преобразования тока, но и важный элемент системы, который повышает качество и эффективность сварочных процессов. Благодаря использованию тиристоров и фазового контроля, современные выпрямители обладают высокими эксплуатационными характеристиками, что делает их незаменимыми в промышленных условиях. Постоянные инновации в области управления сварочным процессом позволяют создавать устройства, которые обладают универсальностью и высокой точностью работы, что значительно улучшает результаты сварки и повышает долговечность оборудования. Технологии, стоящие за тиристорными выпрямителями, продолжают развиваться, обещая еще более высокие уровни контроля и автоматизации в будущих моделях.