В процессе механизированной сварки, особенно в защитных газах, важнейшей задачей является обеспечение стабильного и качественного сварочного процесса. Одним из основных компонентов сварочного оборудования являются выпрямители, которые преобразуют переменный ток в постоянный и обеспечивают стабильность напряжения и тока. Одним из самых эффективных решений для достижения требуемой стабильности сварочного тока являются выпрямители с параметрическим регулированием.

Эти устройства позволяют гибко регулировать напряжение и ток, улучшая сварочные характеристики и снижая уровень дефектов в сварных швах. В данном контексте выделяют несколько типов выпрямителей, каждый из которых обладает особыми характеристиками, влияющими на производительность и качество сварки. Среди них можно выделить устройства, использующие секционированные обмотки трансформатора, дроссели насыщения, трансформаторы с увеличенным рассеянием, выпрямители с функцией умножителя напряжения и системы с дополнительной подпиткой.

Первоначально выпрямители были достаточно простыми устройствами, использующими трансформаторы с обычным рассеянием и механическими переключателями для регулирования напряжения. Эти выпрямители обеспечивали основной функционал — стабилизацию напряжения на выходе и возможность регулирования рабочего тока. С развитием технологии сварки и появлением более высоких требований к качеству сварных швов, появилось множество усовершенствованных схем выпрямителей.

В 1970-80-е годы в промышленности начали использовать более сложные выпрямители с дросселями насыщения, что позволило добиться более плавного и точного регулирования сварочного тока. Кроме того, выпрямители с подвижными обмотками и системы с магнитным шунтом стали популярны благодаря своей высокой надежности и возможности работы при сложных условиях. Современные выпрямители включают функции умножителей напряжения и дополнительные подпитки, что значительно повышает эффективность сварочных процессов.

Выпрямители с параметрическим регулированием можно разделить на следующие типы:

- выпрямители, использующие секционированные обмотки трансформатора;

- выпрямители с дросселем насыщения;

- выпрямители, работающие с трансформатором с увеличенным рассеянием;

- выпрямители с функцией умножителя напряжения;

- выпрямители с дополнительной подпиткой.

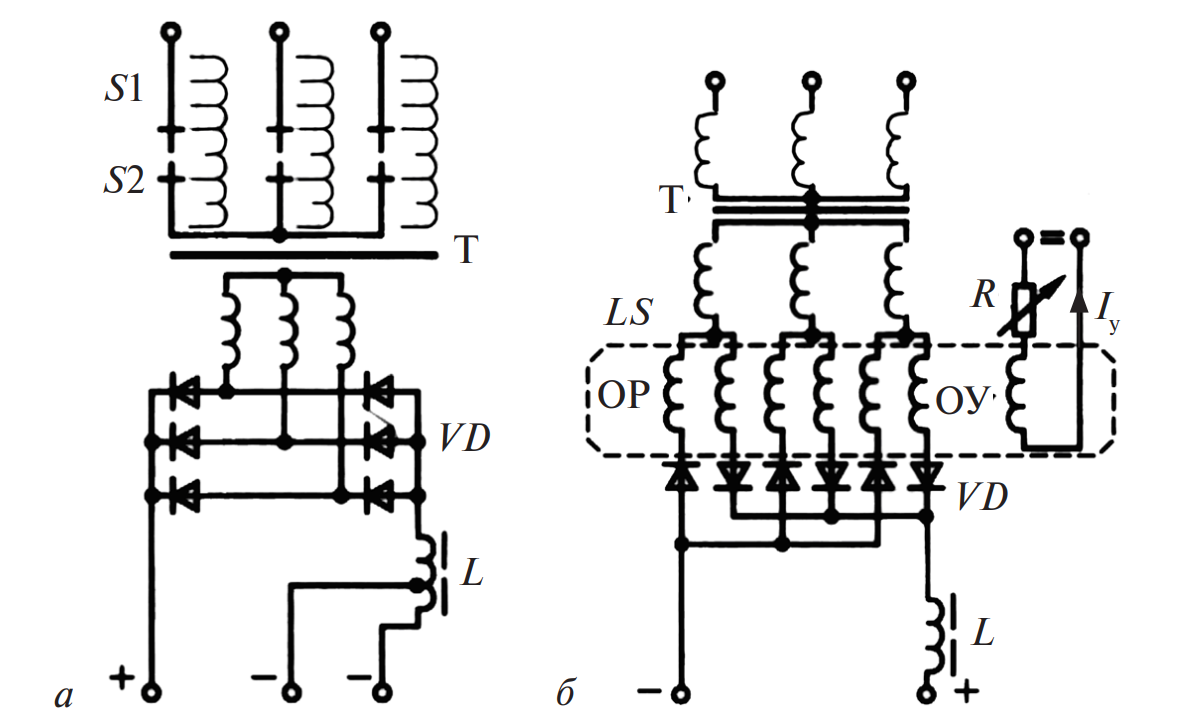

Простейший выпрямитель с секционированными обмотками трансформатора предназначен для работы в механизированной сварке с углекислым газом (MAG) и обладает жесткой внешней характеристикой. Он включает в себя понижающий трехфазный трансформатор Т с обычным рассеянием, переключатель ступеней S, силовой выпрямительный блок VD на неуправляемых вентилях, а также сглаживающий дроссель L (см. рис. 7).

Каждая из трех первичных обмоток трансформатора разделена на секции с выведенными отпайками, что позволяет регулировать рабочий режим. Схема выпрямительного блока обычно базируется на трехфазной мостовой схеме. Линейный реактор включается в конструкцию выпрямителя для уменьшения разбрызгивания при сварке.

Этот тип выпрямителя с секционированными обмотками имеет жесткую или естественную пологопадающую внешнюю характеристику, что обусловлено низким сопротивлением трансформатора и выпрямительного блока. Характеристика имеет незначительный наклон ρ, который варьируется от 0 до 0,03 В/А.

Трехфазный выпрямитель модели ВС-300Б имеет схему, схематично изображенную на рисунке 1, а. Переключатели S1 и S2 предоставляют 20 ступеней регулировки напряжения холостого хода в диапазоне от 18 до 35 В, с шагом 0,5–1,0 В. На отдельных ступенях количество витков в трех обмотках немного отличается, однако это не вызывает значительных пульсаций сварочного тока и не сказывается на качестве сварки.

Комплектный трехфазный мостовой блок VD на 400 А собран на алюминиевых охлаждающих пластинах, используя 30 серийных диодов Д204. Сглаживающий дроссель L включает отпайки для регулировки индуктивности. На схеме не представлены элементы, такие как магнитный пускатель, вентиляторы, сигнальные лампы и аппаратные компоненты питания полуавтомата (например, двигатель, подогреватель газа и прочее). Также предусмотрена возможность питания привода полуавтомата от сварочного напряжения.

Рис. 1. Упрощенные схемы выпрямителей для механизированной сварки в защитном газе: а – с секционированными обмотками; б – с дросселем насыщения

В прошлом производили более простые модели выпрямителей, такие как BC-200, ВС-300, BC-500, BC-600.

При сварке в углекислом газе или смеси защитных газов на низких напряжениях дуги, в выпрямителях с секционированными обмотками, перенос электродного металла сопровождается короткими замыканиями. В этом процессе скорость нарастания тока при коротком замыкании может достигать 750 кА/с, а коэффициент разбрызгивания металла электродов — 20 %. Чтобы снизить скорость нарастания тока, применяются схемы с низкой пульсацией выпрямленного напряжения, такие как трехфазная мостовая схема или шестифазные, что также увеличивает крутизну падающей внешней характеристики. Это достигается путем введения большей индуктивности в цепь выпрямленного тока.

Для этого используют реактор с индуктивностью 0,2–0,5 мГн. Применение таких мер позволяет уменьшить разбрызгивание до 3–10 %. Напряжение холостого хода в этих выпрямителях, близкое к рабочему, остается довольно низким, что усложняет зажигание дуги, особенно при высокой скорости подачи проволоки. Время, необходимое для достижения стабильного режима работы, варьируется от 0,2 до 1,0 с. Среди недостатков можно отметить отсутствие стабилизации выпрямленного напряжения и повышенное потребление обмоточных материалов, так как на высоких ступенях регулирования часть витков первичной обмотки не используется. Главные преимущества таких выпрямителей — это их простота и надежность.

Выпрямитель с дросселем насыщения (рис. 1, б), в котором используется неуправляемый трехфазный трансформатор Т с обычным рассеянием только для понижения напряжения, значительно эффективнее регулирует выходное напряжение. Дроссель насыщения LS состоит из шести сердечников, на каждом из которых находится одна рабочая обмотка (ОР). Обмотка управления (ОУ) охватывает все шесть стержней. В цепи обмотки управления установлен регулирующий резистор R.

В цепи каждой рабочей обмотки установлен вентиль силового выпрямительного блока VD, что позволяет току идти только в одном направлении. Это гарантирует, что магнитные силы рабочих обмоток и обмотки управления всегда совпадают. Такая конструкция называется дросселем с самонасыщением (самоподмагничиванием). При увеличении тока управления Iу магнитопровод дросселя насыщается, что приводит к увеличению его магнитного сопротивления и снижению индуктивного сопротивления обмоток дросселя.

Вследствие этого выпрямленное напряжение, подаваемое на дугу, возрастает. Возможность плавного регулирования напряжения может быть дополнена ступенчатым регулированием. Производятся выпрямители ВДГ-303, в которых предусмотрено смешанное регулирование: ступенчатое с помощью переключения первичных обмоток трансформатора и плавное с помощью реактора насыщения. Пакетно-кулачковый переключатель обеспечивает три ступени выпрямленного напряжения.

На первой ступени соединение частей первичных обмоток выполнено в виде треугольника, что приводит к максимальному выпрямленному напряжению. На второй ступени полные первичные обмотки соединены в треугольник, а на третьей ступени обмотки соединены звездой, что приводит к минимальному напряжению. Дроссель насыщения выполнен на шести витых разрезных сердечниках, где на каждом из них расположена по одной рабочей обмотке. Три катушки обмотки управления, соединенные последовательно, охватывают по два сердечника.

Сварочные свойства выпрямителей, оснащенных дросселем насыщения, обладают достаточно высокими показателями. Напряжение холостого хода в таких устройствах может быть в 1,5–3 раза больше сварочного, что значительно способствует надежному и быстрому зажиганию дуги. Устойчивое горение дуги сохраняется на протяжении всего диапазона регулировки напряжения, за исключением наименьших значений. На этих уровнях, как и при использовании фазового регулирования, наблюдается режим прерывистого тока.

Чтобы устранить этот недостаток, плавное регулирование напряжения дополняется ступенчатым, что значительно улучшает стабильность процесса. Еще одним элементом, повышающим устойчивость процесса сварки, является специально разработанный сглаживающий реактор. Он эффективно устраняет провалы в кривой сварочного тока, возникающие после коротких замыканий. Индуктивность этого реактора, которая достигает 0,5 мГн при высоких сварочных токах, автоматически снижается при переходе на низкие режимы. Это позволяет сократить разбрызгивание металла в процессе сварки на протяжении всего диапазона регулирования. Кратность плавно-ступенчатого регулирования сварочного напряжения превышает 2,5, что полностью удовлетворяет всем технологическим требованиям.

Сварочные аппараты с трансформатором, управляющим выпрямителем с увеличенным рассеянием, чаще всего применяются при ручной дуговой сварке. Они характеризуются крутопадающей внешней характеристикой (рис. 8).

Такой выпрямитель состоит из трехфазного понижающего трансформатора Т и выпрямительного блока VD, который построен на трехфазной мостовой схеме (рис. 2, в). У этого трансформатора три подвижные первичные обмотки, которые могут перемещаться по вертикали в специальной обойме. Вторичные обмотки фиксируются и не изменяют своего положения.

За счет большого рассеяния между первичными и вторичными обмотками трансформатор обладает увеличенным магнитным рассеянием, что и обусловливает получение падающей характеристики выпрямителя. Регулировка сварочного тока осуществляется изменением индуктивного сопротивления трансформатора, которое регулируется с помощью перемещения подвижных обмоток.

Когда расстояние между первичными и вторичными обмотками увеличивается, рассеяние и индуктивное сопротивление увеличиваются, что приводит к снижению тока в 3–3,5 раза. Для получения более высоких значений регулирования тока необходимо значительно увеличить ход подвижных обмоток, что приводит к перерасходу железа трансформатора и увеличению его размеров.

Плавное регулирование, как правило, дополняется ступенчатым, что осуществляется путем переключения схем обмоток между звезда-звезда и треугольник-треугольник. Для малых токов переключатель устанавливается в положение I, в котором первичные и вторичные обмотки соединяются в звезду, что снижает напряжение на выходе (рис. 8, а). Для высоких токов используется положение II, когда обмотки соединяются в треугольник (рис. 8, б). Общая кратность регулирования в этом случае достигает 10, а напряжение холостого хода у выпрямителя остается одинаковым при любом подключении обмоток.

Примером такого устройства является выпрямитель марки ВД-306, управляемый трансформатором с подвижными обмотками (рис. 3, а). Этот аппарат, выполненный с падающей характеристикой, имеет трехфазный трансформатор с алюминиевыми обмотками. Перемещение первичных обмоток для регулировки тока осуществляется с помощью ручного винтового привода. Ток регулируется также ступенчато с помощью переключателя диапазонов.

Для охлаждения выпрямительного блока используется вентилятор, а на лицевой панели устройства расположены такие элементы, как амперметр, сигнальная лампа, кнопки пуска и остановки, а также разъемы для подключения сварочной цепи и заземления. Все это предусмотрено для повышения удобства эксплуатации устройства.

Принцип работы выпрямителя показан на принципиальной схеме (рис. 3, б). После подачи питания на устройство включается сигнальная лампа. Кнопка пуска включает контактор, который подает питание на двигатель вентилятора и на силовой трансформатор. Переключатель схемы соединения обмоток позволяет настроить выпрямитель в зависимости от требуемых параметров сварки.

Для защиты устройства от перегрузок и коротких замыканий предусмотрены различные защитные элементы, такие как плавкие предохранители и термовыключатели. Для защиты выпрямительного блока от перенапряжений установлены специальные фильтры. Внешние характеристики устройства приведены на рисунке 3, в.

Схожие конструктивные особенности имеют и другие модели выпрямителей, такие как ВД-201 и ВД-401. Их работы также обеспечиваются с помощью трансформаторов с подвижными обмотками, что позволяет добиваться стабильно хороших сварочных результатов.

У выпрямителей с подвижными обмотками сварочные характеристики проверены и хорошо отработаны. Например, у выпрямителя ВД-306 дуга зажигается при холостом напряжении в 60–70 В и токе короткого замыкания, который на 1,2–1,5 раза превышает сварочный. Дуга может быть успешно зажжена даже при использовании электродов с основным покрытием марки УОНИ-13/55 (при сварке током обратной полярности), зачастую с первого касания. Эти устройства обеспечивают высокую эластичность дуги, разрывная длина которой может достигать 13–15 мм при использовании электродов марки УОНИ-13/55 и 20–25 мм при использовании электродов марки ЦЛ-11.

Сварка с помощью этих устройств может быть выполнена без обрывов дуги, независимо от положения шва. Устойчивость процесса сварки способствует хорошее сглаживание выпрямленного сварочного тока, что снижает коэффициент пульсации до 20 %. Однако стоит отметить, что при колебаниях напряжения в сети на ±10 % сила тока может изменяться на ±15 %.

Перенос металла электродов при сварке током обратной полярности с использованием электродов марки УОНИ-13/55 в диапазоне 200–250 А характеризуется крупнокапельным механизмом и сопровождается короткими замыканиями капель на сварочной ванне с частотой от 1 до 4 Гц, а продолжительность замыкания составляет от 10 до 16 мс. В таких условиях разбрызгивание электродного металла не превышает 3%.

Технико-экономические показатели выпрямителей типа ВД-201 и ВД-401 впечатляют. Например, КПД таких устройств варьируется от 0,6 до 0,75, а коэффициент мощности составляет от 0,5 до 0,7. В связи с этим, расход электроэнергии может достигать 4–6 кВт∙ч на каждый килограмм расплавленного металла.

Кроме того, существует ряд других типов выпрямителей, отличающихся конструкцией трансформаторов. В некоторых моделях используются трансформаторы с магнитным шунтом.

Существует отдельная категория выпрямителей, предназначенная для бытового и монтажного использования. К ним предъявляют требования по снижению массы и габаритов, простоте в эксплуатации и обслуживании, а также возможности подключения к бытовой осветительной сети, рассчитанной на ток 16 или 25 А. Такой выпрямитель также может применяться для зарядки аккумуляторов и пуска автомобильных двигателей. Обычно он оснащен однофазным питанием и однофазной мостовой схемой выпрямления, дополненной дросселем.

Перспективными являются также однофазные выпрямители с подпиткой. Эта система включает вспомогательный маломощный выпрямитель с высоким напряжением холостого хода, который параллельно питает дугу. Такой подход помогает устранить интервалы с провалами тока основного источника, что значительно улучшает стабильность процесса сварки.

Выпрямитель ВД-405 предназначен для работы в тяжелых условиях производства. В его основе лежит надежный однофазный трансформатор ТДМ-401 с подвижными обмотками, оборудованный пакетным переключателем для ступенчатого регулирования сварочного тока. Для подключения трансформатора подпитки используется одна из фаз и нулевой провод, что позволяет эффективно заполнять провалы тока.

Сварочные характеристики выпрямителя ВД-405 превосходят аналоги среди однофазных устройств, а по показателям переноса металла он даже опережает некоторые трехфазные модели. При включении блока подпитки длина дуги при зажигании увеличивается с 2–4 мм до 10–16 мм, что позволяет сваривать электродами с основным покрытием без обрывов дуги. Также кратность пикового тока короткого замыкания, обеспечиваемая этим выпрямителем, составляет 1,8–2,0, что важно при сварке на пониженном токе, особенно в вертикальном и потолочном положениях.

Перспективные разработки включают конструкцию выпрямителя с умножителем напряжения, который использует конденсаторную батарею для зарядки от основного источника, увеличивая напряжение в два раза по сравнению с холостым ходом. Этот умножитель помогает в начальной фазе зажигания дуги и поддерживает ее стабильность при провалах тока основного источника.

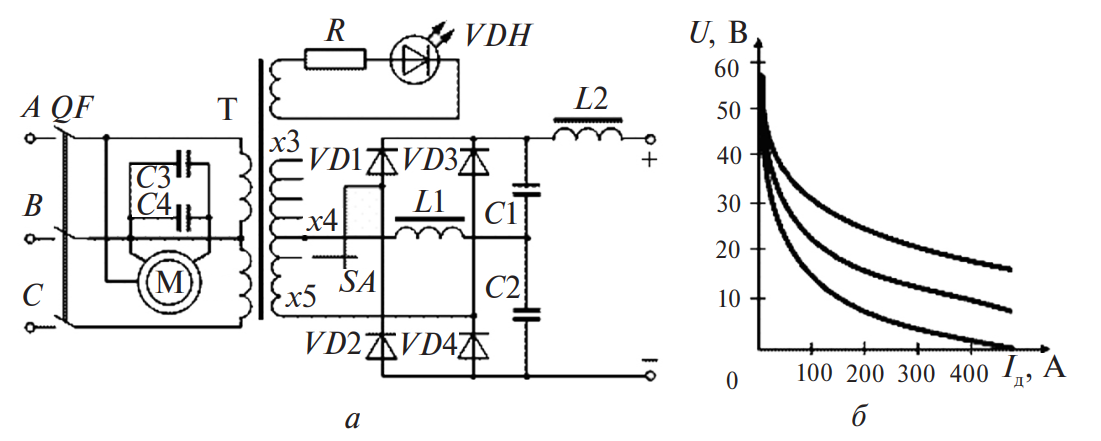

Примером такой технологии является выпрямитель «Дуга 318М» с параллельным умножением напряжения (рис. 4). Он может подключаться как к однофазной сети 220 В через клеммы А и В, так и к двухфазной сети 380 В через клеммы А и С. Сетевое напряжение поступает через автоматический выключатель QF на трансформатор Т. Переключатель SA регулирует пониженное напряжение, которое затем подается на вентильный блок VD1–VD4 и умножитель напряжения (батареи конденсаторов C1 и C2). Реактор L2 служит для сглаживания сварочного тока.

Рис. 4. Выпрямитель «Дуга 318М»: а – схема выпрямителя; б – внешние характеристики (L1 – реактор, сглаживающий дроссель; х3, х4, х5 – переключатели)

Переключатель SA регулирует ток, перемещая контакты по оголенным виткам вторичной обмотки. Вентильный блок выпрямителя построен на мостовой схеме из четырех диодов VD1–VD4.

Умножитель напряжения работает следующим образом: в одном полупериоде по цепи х5–VD3–С1–L1–х4 происходит зарядка конденсаторной батареи С1. В следующем полупериоде по цепи х4–L1–С2–VD4–х5 идет зарядка конденсаторной батареи С2. При холостом ходе напряжение на выпрямителе составляет 60 В. При емкости 17 600 мкФ энергия, накопленная в умножителе, равна 30 Дж, что достаточно для начального зажигания дуги при сварке.

Внешние характеристики выпрямителя отображены на рисунке 4, б. Начальный участок характеристики крутопадающий и формируется за счет умножителя напряжения. В процессе сварки дуга питается от основной силовой цепи Т–VD1–VD4–L2. Характеристика на рабочем участке пологопадающая с относительно низким напряжением холостого хода Uх, который составляет от 15 до 35 В. Диапазон регулирования тока при витковом регулировании переключателем SA составляет от 50 до 200 А.

У трехфазного двигателя вентилятора питания две обмотки получают питание от сети, а третья обмотка получает энергию через конденсаторы С3 и С4. Светодиод VDH сигнализирует о наличии напряжения сети.

Другие конструкции выпрямителей включают комбинированные схемы последовательного и параллельного умножения, а также трехфазную схему выпрямления.

Сварочные свойства таких выпрямителей зависят от характеристик цепи умножителя напряжения. Устройство на 160 А с емкостью конденсатора 1000–2000 мкФ обеспечивает надежное зажигание дуги для электродов с рутиловым покрытием. Однако для электродов с основным покрытием, например, УОНИ-13/55, требуется большая емкость, а также сглаживающий реактор с индуктивностью не менее 0,3 мГн. К недостаткам таких устройств можно отнести слишком пологий наклон внешних характеристик на основном участке, что снижает точность настройки и стабильность тока. Также высокий пиковый ток короткого замыкания (Iп.к = 2,5–3,5)Iд вызывает перегрев электродов и повышенное разбрызгивание металла.

Интересные факты:

- Использование выпрямителей с секционированными обмотками стало стандартом в механизированной сварке, так как позволяет получить стабильную характеристику тока с минимальными пульсациями, что критично для обеспечения качественного шва.

- Дроссель насыщения в выпрямителях может значительно улучшить стабильность горения дуги и уменьшить разбрызгивание металла, что важен для процессов сварки на высоких токах.

- Технология с умножителем напряжения используется в выпрямителях «Дуга 318М», что позволяет увеличить напряжение в два раза по сравнению с холостым ходом, существенно улучшая зажигание дуги при сварке.

- Современные выпрямители с подвижными обмотками позволяют значительно увеличивать диапазон регулирования сварочного тока, что повышает гибкость сварочного процесса и качество выполняемой работы.

Заключение

Выпрямители с параметрическим регулированием являются важнейшими компонентами в современных сварочных установках, обеспечивая стабильность процесса сварки и высокое качество сварных соединений. Существует несколько типов таких устройств, каждый из которых имеет свои особенности и преимущества, такие как использование секционированных обмоток, дросселей насыщения или умножителей напряжения. В будущем можно ожидать продолжение совершенствования этих технологий, направленного на повышение надежности, точности и экономичности сварочных процессов, а также на снижение воздействия пульсаций и других негативных факторов, влияющих на качество сварки.