Содержание страницы

Штамповка — это одна из ключевых технологий металлообработки, применяемая в массовом и крупносерийном производстве для получения деталей с заданной геометрией и высокой точностью. Этот метод позволяет значительно снизить трудоёмкость и себестоимость изделий по сравнению с другими способами формообразования, особенно когда речь идёт о сложнопрофильных заготовках. Благодаря направленному воздействию силы на нагретый или холодный металл, материал приобретает форму, заданную рабочей полостью штампа, что делает процесс не только эффективным, но и универсальным.

Штамповка находит применение практически во всех отраслях машиностроения — от автомобилестроения до авиации и энергетики. Преимущества метода заключаются в высокой производительности, хорошей воспроизводимости размеров, возможности рационального использования материала и улучшении механических характеристик за счёт уплотнения и направленной структуры металла.

Истоки технологии штамповки уходят в глубокую древность, когда ремесленники вручную обрабатывали металлы, используя примитивные молоты и ковочные приспособления. Первый прообраз штампов появился в античности, где с их помощью изготавливали монеты — путём удара по заготовке с вложенным в матрицу изображением.

Существенный прогресс в развитии технологии произошёл в XIX веке, с появлением механизированных прессов, работающих от паровых двигателей. Это дало толчок массовому производству штампованных изделий и позволило получать более сложные формы с меньшими допусками.

К середине XX века с развитием металлургии и машиностроения штамповка оформилась как самостоятельная отрасль промышленности. Появление автоматизированных линий, термического оборудования и ЧПУ-технологий позволило значительно повысить точность, снизить отходы и расширить диапазон производимых изделий.

Штамповка представляет собой метод формообразования изделий, основанный на приложении давления с использованием специализированного инструмента — штампов. Рабочая полость штампа определяет окончательную конфигурацию получаемого изделия.

В сравнении с деталями, изготовленными методом свободной ковки, штампованные элементы обладают лучшими характеристиками по точности, размерам, допускам и припускам. Заготовки, полученные штамповкой, максимально приближены к окончательной форме детали, что значительно снижает объем последующей механической обработки.

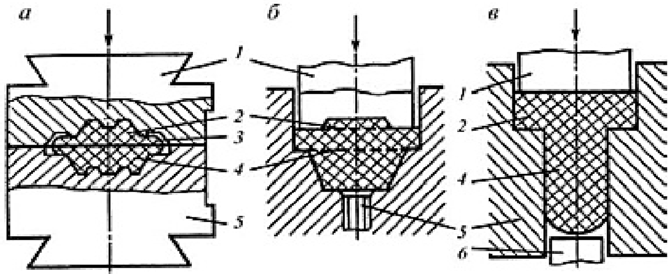

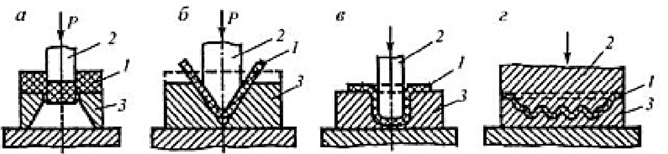

Различают два основных типа штамповки: объемную (рис. 1) и листовую (рис. 2). Процесс осуществляется посредством штампов, которые при объемной штамповке состоят из двух половин, между которыми размещается заготовка. Под действием давления металл принимает форму полости штампа.

Рис. 1. Типы штампов при объемной штамповке: а – открытый; б – закрытый; в – штамп для выдавливания; 1 – верхний (подвижный) штамп, по схеме в и б – пуансон; 2 – стенка ручья; 3 – облой (заусенец); 4 – штамповка; 5 – нижний (неподвижный) штамп; 6 – выталкиватель

Коэффициенты выхода годного при различных способах обработки существенно различаются. Так, при прокатке сортового проката (прутки, рельсы и т. д.) удается достичь 91–96 %, при производстве листов – 62,5–80,6 %, а при изготовлении труб – 84,7–95,2 %. Однако при дальнейшем производстве деталей из этих полуфабрикатов КИМ часто снижается из-за необходимости резки и геометрических отличий готовых изделий.

Прямое прессование обеспечивает выход годного 80–82 %, а обратное — 86–88 %. Использование прессованных заготовок позволяет повысить КИМ по сравнению с прокатом в 1,5–2 раза за счет оптимального приближения геометрии заготовки к форме готовой детали.

Для свободной ковки заготовок на молотах этот показатель колеблется от 67 до 83 %, что делает штамповку более выгодной технологией.

Рис. 2. Схемы основных операций листовой штамповки: а – вырубка; б – гибка; в – вытяжка; г – формовка; 1 – заготовка и изделие; 2 – пуансон; 3 – штамп (матрица)

При горячей объемной штамповке из проката выход годного составляет примерно 77 % при работе на молотах, 82 % — на прессах и до 90 % — на горизонтально-ковочных машинах.

Изделия сложной формы, такие как коленчатые валы, кронштейны, рычаги и шестерни, обычно получают методами объемной штамповки. В свою очередь, листовая штамповка используется для изготовления корпусных компонентов, включая элементы кузовов автомобилей, судостроительные детали и коробчатые изделия.

1. Горячая объемная штамповка

Процесс горячей объемной штамповки начинается с нагрева заготовки до технологически оптимальной температуры, после чего она помещается в полость одной из частей штампа. Под действием второй части штампа металл заполняет форму и приобретает требуемую конфигурацию.

В открытых штампах, как правило, формируется облой — лишний металл, выходящий за пределы основной формы. Облой необходим для полноценного заполнения полости и учитывается при расчете объема заготовки. В верхней части ручья предусматривают специальную канавку под облой. Также применяются уклоны, облегчающие удаление готового изделия.

В закрытых штампах, где облой не образуется, для извлечения изделия используют выталкиватели. Такие штампы требуют более точного дозирования объема заготовки. Безоблойной также считается штамповка с выдавливанием и прошивкой, аналогичная процессам прессования.

Производственная последовательность при горячей штамповке включает операции: резка заготовок, нагрев, размещение в штампе, формовка, удаление облоя, термообработка, контроль качества и устранение дефектов.

Штамповка обеспечивает высокую производительность при серийном производстве и низкую себестоимость. Минусы — образование окалины и высокая цена на штамповую оснастку.

Благодаря создаваемым при штамповке усилиям улучшается структура металла, обеспечивается направленность волокон, что положительно сказывается на прочностных характеристиках изделий. Один из элементов штампа — ручей — образуется на одной половине штампа, а при совмещении двух частей образуется замкнутая форма.

В многоручьевых штампах производится последовательная формовка: сначала — заготовительная операция (предварительное формообразование), затем — окончательное придавание формы.

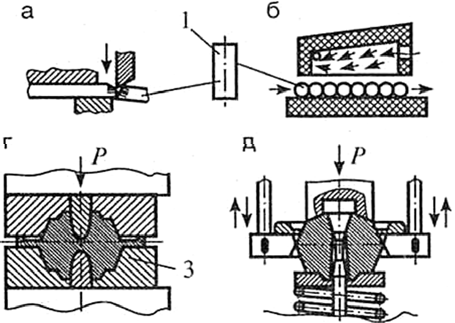

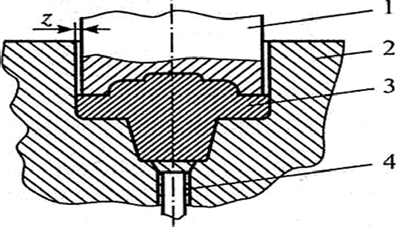

Рис. 3. Схема технологического процесса горячей объемной штамповки: а – резка заготовки на пресс-ножницах; б – нагрев заготовки; в – осадка заготовок; г – штамповка; д – обрезка облоя и прошивка отверстия; е – очистка от окалины

Этапы горячей объемной штамповки включают:

- отрезку заготовок 1 от проката при помощи пресс-ножниц;

- нагрев заготовок в печах (электрических, газовых);

- осадку, формовку 3 в многоручьевом штампе;

- удаление облоя и прошивку отверстий;

- термическую обработку и очистку поверхности от окалины с помощью дробеметной установки 4.

Основные технологические подходы к горячей объемной штамповке определяются типами используемых штампов:

- 1) открытые штампы (облойные);

- 2) закрытые штампы (безоблойные);

- 3) штамповка с выдавливанием;

- 4) прошивная штамповка;

- 5) применение разъемных матриц.

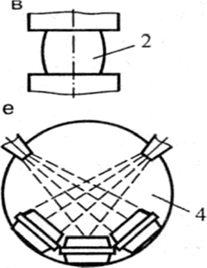

Рис. 4. Виды объемной штамповки: а – в открытых штампах (облойная); б – в закрытых штампах (безоблойная)

2. Штамповка в открытых штампах

Процесс объемной штамповки в открытом штампе отличается тем, что заготовка, подвергаемая обработке, размещается в не полностью замкнутой полости, что позволяет избыточному металлу вытекать наружу в виде облоя (рис. 4). Это один из наиболее распространенных способов получения заготовок сложной формы, несмотря на его определенные недостатки.

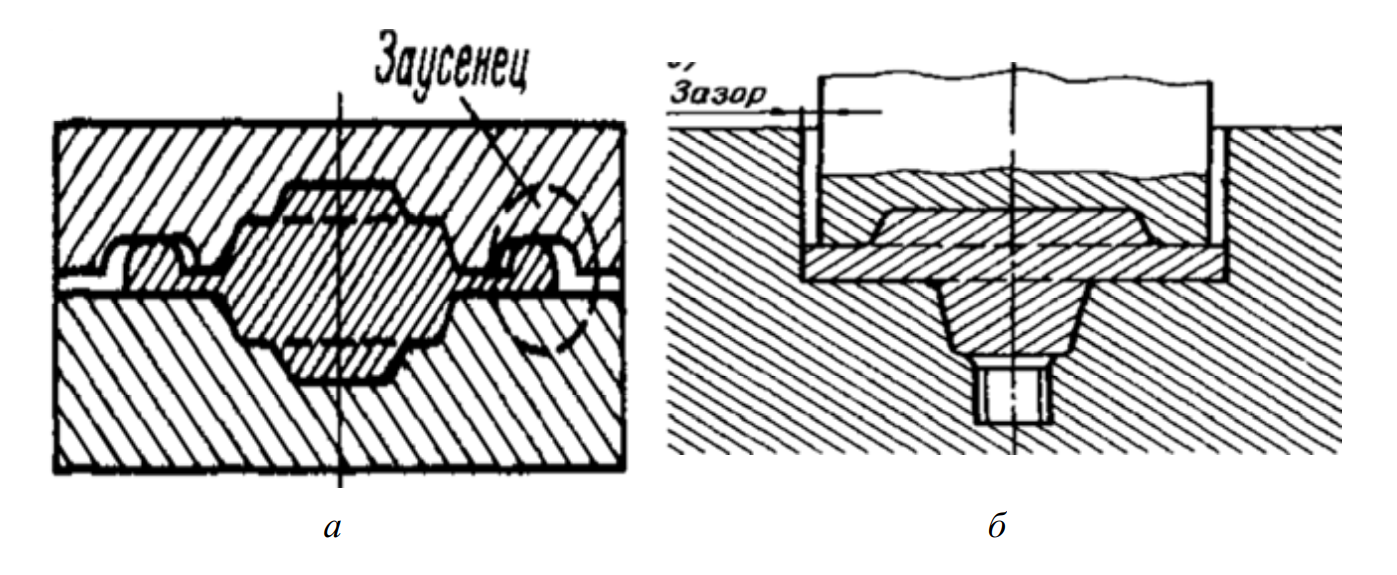

Рис. 5. Схема заполнения полости штампа металлом: а – начальная стадия; б – стадия осадки; в – одновременное течение металла в полость штампа и облой; г – заполнение углов; д – доштамповка

Сам процесс можно условно разделить на последовательные этапы:

- Первоначально заготовка 2 осаживается между двумя половинами штампа.

- Затем металл распределяется как внутрь полости штампа, так и в заусенечную канавку.

- На третьем этапе происходит блокировка выхода металла из полости за счет сформировавшегося облоя, что способствует полному заполнению формы.

- И, наконец, осуществляется доштамповка — выдавливание излишка материала в область облоя.

Штамповка с открытой конфигурацией штампа имеет важные технические преимущества. Так, образующийся облой выполняет двойную функцию:

- Во-первых, он действует как естественный ограничитель потока металла, направляя его строго в нужные зоны формы.

- Во-вторых, он компенсирует возможные отклонения в массе или объеме заготовок, что открывает возможность использования быстродействующих и дешевых методов отрезки заготовок, например, на пресс-ножницах.

Тем не менее, значительный минус заключается в необходимости удаления облоя, объем которого может составлять от 20 до 25 % от исходной массы заготовки. Это требует применения дополнительных операций на обрезных прессах и усложняет общее производство. Несмотря на это, высокая универсальность и надежность делают такой способ наиболее востребованным на практике.

3. Штамповка в закрытых штампах

Альтернативой открытому способу служит штамповка с применением полностью замкнутого штампа. В этом случае весь объем заготовки заполняет штамповую форму, и образование облоя полностью исключается. Такой метод часто выбирается, когда необходимо обеспечить более высокий коэффициент использования металла.

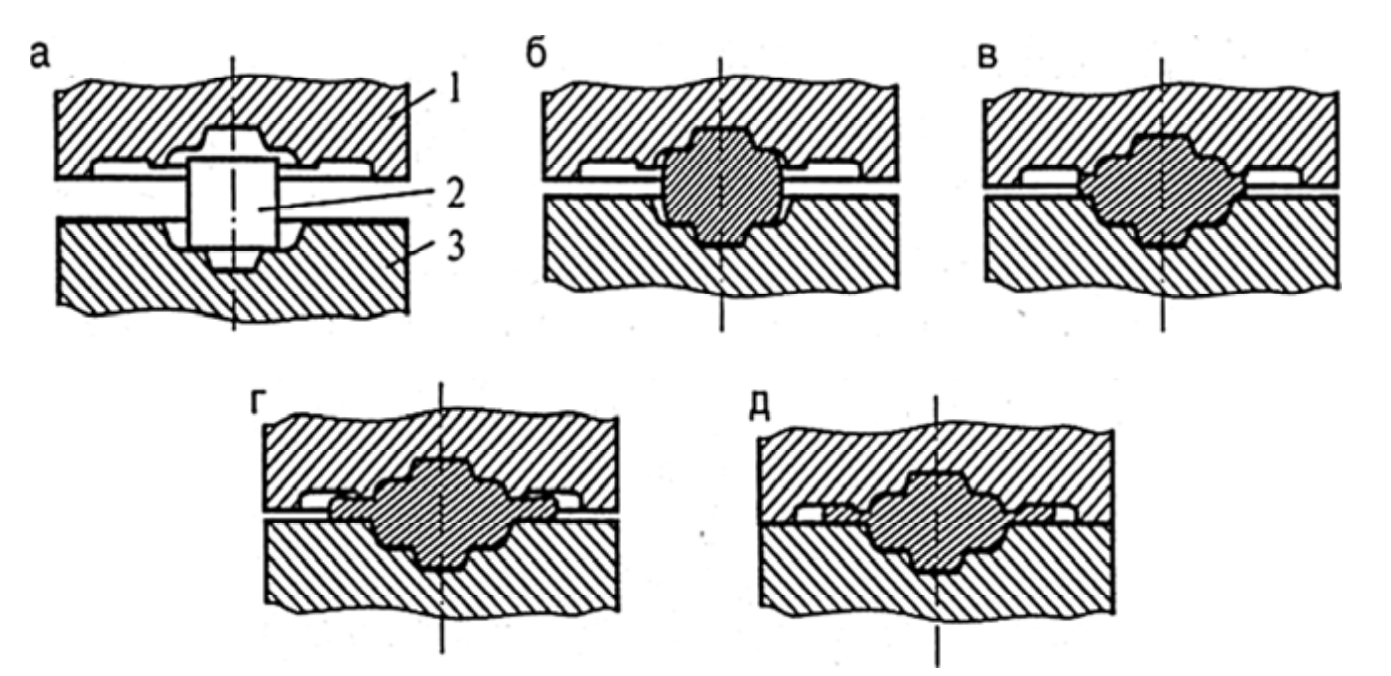

Рис. 6. Схема объемной штамповки в закрытом штампе

Конструкция инструмента для данного типа штамповки (рис. 6) исключает наличие заусенечной канавки. Промежуток z между верхней деталью (пуансоном 1) и нижней частью (матрицей 2) позволяет выполнять ограниченное движение, необходимое для точной формовки. Готовая поковка 3 удаляется с помощью встроенного выталкивателя 4.

Главным преимуществом является полное отсутствие облоя, что делает процесс более экономичным за счёт снижения потерь металла и устранения операций по его удалению. Также сокращаются затраты на инструмент и оборудование, необходимые при обработке облоя. Однако важно учитывать, что такие технологии предъявляют повышенные требования к точности подготовки заготовки, особенно в части допустимых отклонений по массе, так как излишки материала не могут быть компенсированы вытеканием.

Таким образом, оба подхода — как открытая, так и закрытая штамповка — обладают своими особенностями и находят применение в зависимости от требований к качеству, экономичности и точности изготовления конкретных деталей.

Заключение

Интересные факты:

- Во время Второй мировой войны массовое использование горячей штамповки позволило в кратчайшие сроки изготавливать крупные партии авиационных и танковых компонентов, заменяя трудоёмкую мехобработку.

- В современной Формуле-1 некоторые компоненты подвески и коробки передач изготавливаются методом штамповки из высокопрочных сплавов, чтобы обеспечить сочетание лёгкости и прочности.

- Некоторые детали, полученные методом штамповки, могут весить в несколько раз меньше аналогов, произведённых методом литья, при этом превосходя их по прочностным характеристикам благодаря направленной структуре волокон.

- В аэрокосмической отрасли применяется уникальный подвид — изотермическая штамповка, при которой и штамп, и заготовка нагреваются до одинаковой температуры. Это позволяет получать детали из труднопластичных сплавов, таких как титановые и жаропрочные никелевые основы.

Штамповка занимает особое место среди технологий обработки металлов давлением благодаря своим технологическим и экономическим преимуществам. Она обеспечивает высокую точность, стабильность геометрических параметров и улучшенные механические свойства изделий. Разделение на горячую, холодную, объемную и листовую штамповку позволяет гибко адаптировать метод под разнообразные производственные задачи.

Развитие современных прессовых линий, внедрение автоматизированного контроля качества и цифровое моделирование деформационных процессов делают штамповку особенно актуальной в условиях индустрии 4.0. При грамотном выборе типа штампа — открытого или закрытого — можно добиться максимального использования материала, минимизируя отходы и оптимизируя производственный цикл.

Таким образом, штамповка не просто остаётся востребованной технологией, а продолжает активно развиваться, открывая новые горизонты в точности, надёжности и эффективности производства металлических изделий.