Сварка — один из ключевых процессов в современной промышленности, обеспечивающий прочное и неразъемное соединение металлических конструкций. От качества сварных соединений напрямую зависит надежность, безопасность и долговечность изделий в таких отраслях, как судостроение, энергетика, транспорт, строительство и машиностроение. Однако сварка, несмотря на свою технологическую зрелость, остается источником потенциальных рисков, связанных с появлением дефектов в сварных швах.

Дефекты сварных соединений могут возникать на различных этапах производственного цикла — от подготовки и сборки деталей до непосредственного выполнения сварки и последующей термообработки. Эти дефекты снижают прочность соединений, провоцируют развитие трещин, деформаций, разрушений и могут привести к серьезным аварийным ситуациям.

Развитие сварки как технологии насчитывает более 2000 лет. Первые примитивные способы соединения металлов, основанные на ковке и пайке, применялись еще в Древнем Египте и Индии. Однако современная дуговая сварка начала развиваться только в конце XIX века с изобретением электрической дуги и электродов.

Первым крупным техническим применением сварки стало производство военной техники во время Первой мировой войны, а уже во Второй мировой сварные соединения широко использовались при строительстве кораблей, самолетов и танков. Именно в этот период стало понятно, насколько важен контроль за качеством сварных швов.

В 1930-х годах начали активно развиваться методы неразрушающего контроля — сначала визуальные, позже ультразвуковые и рентгенографические. Эти технологии стали основой современной системы обеспечения качества в сварочном производстве и позволили значительно снизить долю брака и аварий по причине скрытых дефектов.

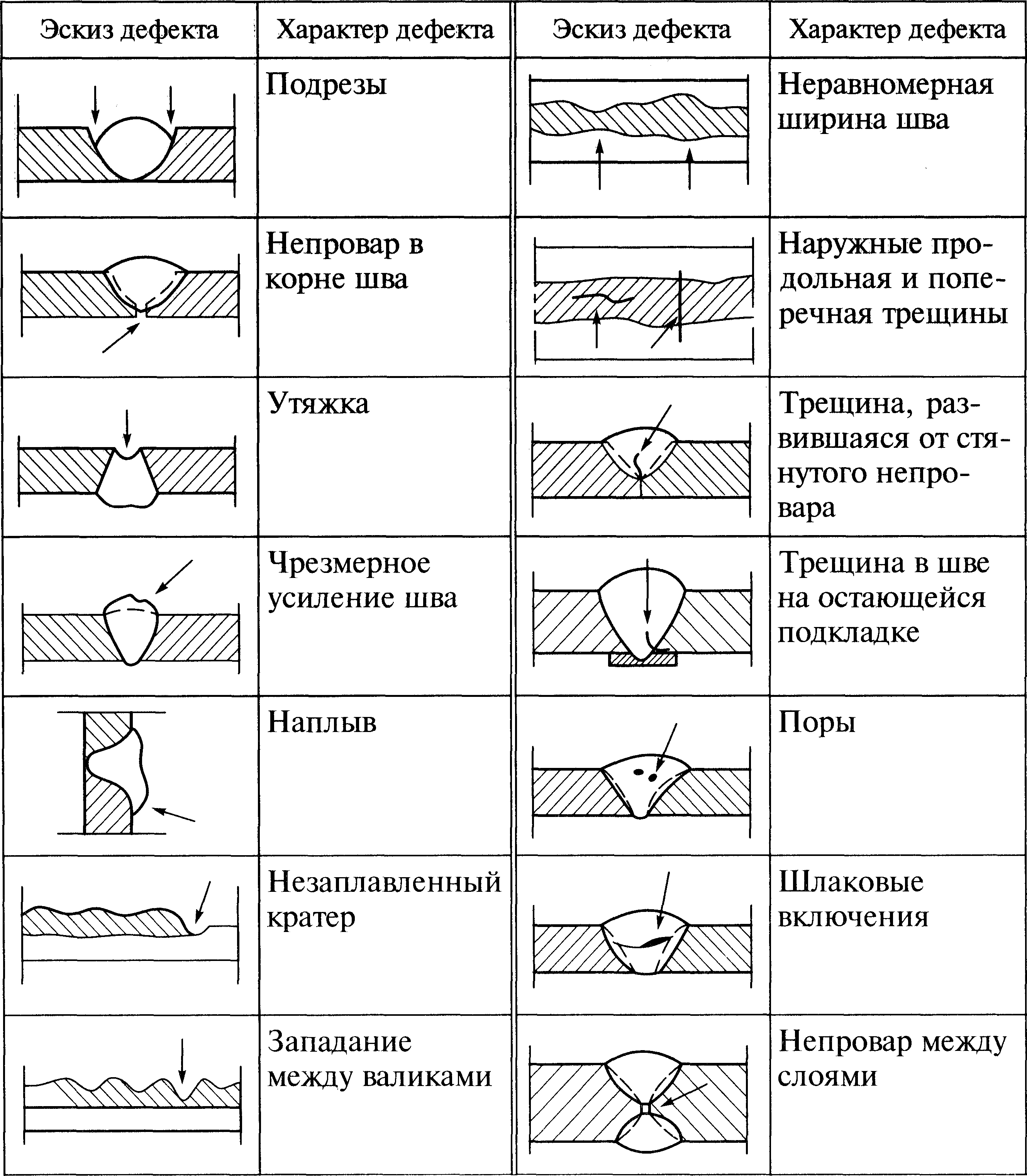

Понятие «дефект» в техническом контексте определяется как отдельное несоответствие продукции установленным требованиям, которые фиксируются в нормативной документации. Однако на практике под дефектами часто понимаются и иные виды нарушений — от допустимых несплошностей до критических отклонений. При производстве изделий, особенно в процессе сварки, дефекты делятся на две ключевые группы: возникающие на стадии подготовки и сборки, а также возникающие непосредственно в сварных швах.

Следует подчеркнуть, что дефекты подготовки нередко провоцируют появление собственно сварочных дефектов. По этой причине этап подготовки деталей требует особого внимания и усиленного контроля.

Наиболее часто встречающиеся недостатки при подготовке и сборке:

- неверно выбранный или неточно выполненный угол скоса кромок в швах с V-, U- и Х-образной формой разделки;

- неоднородное притупление кромок по длине, а также нестабильный зазор между ними;

- нестыковка сопрягаемых поверхностей;

- загрязнённые или расслоенные кромки заготовок.

Контроль качества реализуется на каждом этапе технологической цепочки. Применяются как визуально-измерительные методы, так и физические способы неразрушающего контроля. Последние позволяют выявить скрытые внутренние дефекты и включают в себя капиллярные, магнитные, ультразвуковые и радиационные методы.

Наиболее опасные с точки зрения прочности соединения — это:

- трещины,

- непровары,

- подрезы.

Кроме этого, для обеспечения надежности и герметичности сварных швов недопустимы также скопления пор и шлаковых включений. Дефекты, связанные с формированием внешнего вида шва, хоть и менее критичны, всё же способны повлиять на сборочные процессы и стать источниками концентрации напряжений. К ним относят:

- бугристость,

- неравномерную ширину,

- наплывы,

- грубую чешуйчатость,

- непровары,

- подрезы.

Особую роль играет визуальный контроль, который должен выполняться как до, так и после сварки, а также на стадиях сборки и отделки.

Поскольку дефекты зачастую являются результатом отклонения от технологических норм, важно строго соблюдать все параметры — от подготовки материалов и режимов сварки до исправности оборудования и квалификации персонала.

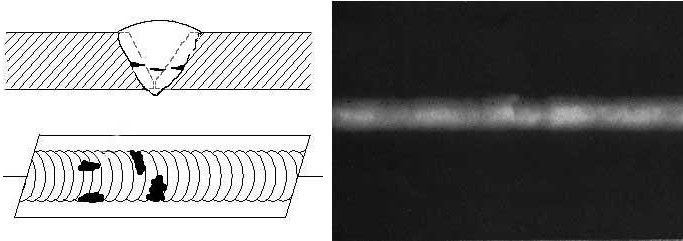

Наплыв — разновидность несплавления, когда присадочный материал не соединяется с основным металлом или предыдущим слоем. В случае недостаточного нагрева основного металла расплавленный материал может «накатываться» на кромку, не образуя прочного соединения (рис. 1).

Рисунок 1 – Изображение наплывов на радиографической пленке

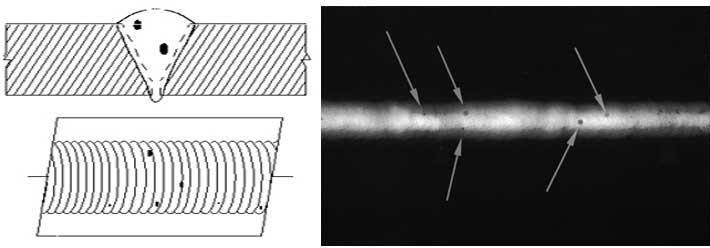

Поры образуются при захвате газов в жидком металле. На рентгеновских снимках поры выглядят как тёмные точки округлой формы. Они могут быть изолированными или образовывать цепочки (рис. 2).

Рисунок 2 – Изображение единичных пор на радиографической пленке

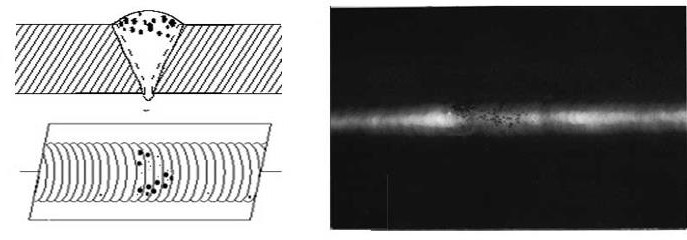

Скопление пор — результат сварки влажными электродами. Влага превращается в газ, который остается в металле, формируя пористость. На снимке такие дефекты сгруппированы (рис. 3).

Рисунок 3 – Изображение скопления пор на радиографической пленке

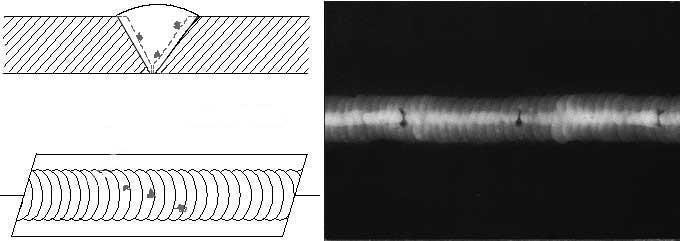

Шлаковые включения — твердые неметаллические остатки, которые оказываются в шве. На рентгеновских снимках проявляются как асимметричные пятна с неправильными краями (рис. 4).

Рисунок 4 – Изображение шлаковых включений на радиографической пленке

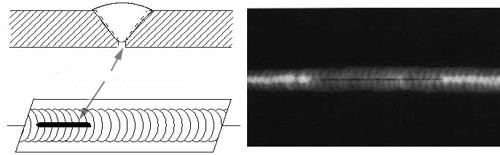

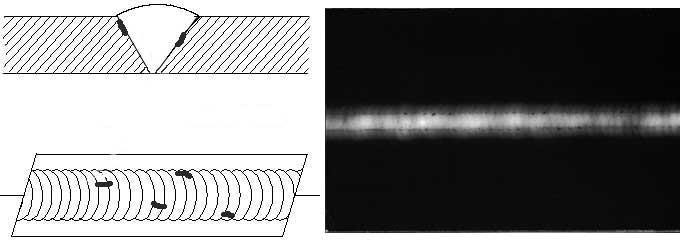

Непровары представляют собой критический тип дефекта, возникающий при отсутствии проникновения шва в стык. Это наиболее опасная зона, способная привести к образованию трещин (рис. 5, 6).

Рисунок 5 – Изображение непроваров в корне шва на радиографической пленке

Рисунок 6 – Изображение непроваров по кромкам на радиографической пленке

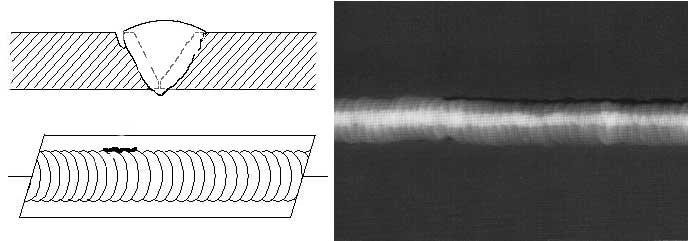

Внешний подрез — это продольная канавка в зоне примыкания шва. На рентгенограмме проявляется как тонкая неровная линия (рис. 7).

Рисунок 7 – Изображение подрезов на радиографической пленке

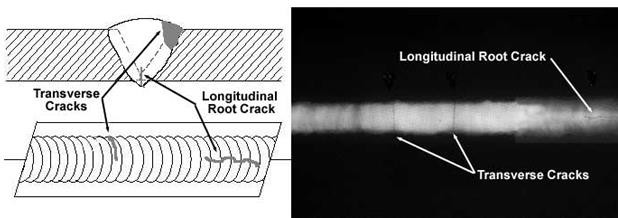

Трещины на рентгеновских снимках можно заметить, если они расположены параллельно направлению луча. Их сложно различить, но выглядят они как неровные, рваные линии (рис. 8).

Рисунок 8 – Изображение трещин на радиографической пленке

Горячие трещины образуются при кристаллизации, когда в ванне присутствуют вредные примеси. Холодные же трещины формируются из-за закалочных структур и наличия водорода.

Вольфрамовые включения происходят при сварке неплавящимся электродом в инертных газах. Плотный металл вольфрам, попав в шов, оставляет светлый четкий след на снимке.

Рисунок 9 – Дефекты сварных швов

Интересные факты:

- Радиографический контроль впервые был применен в промышленности в 1920-х годах и до сих пор остается одним из наиболее точных способов обнаружения внутренних дефектов в сварных соединениях.

- ️ В некоторых странах (например, в Германии и Японии) существует обязательная сертификация сварщиков, включающая проверку знаний по видам дефектов и их визуальному распознаванию на рентгеновских снимках.

- Вольфрамовые включения считаются редким, но очень показательным дефектом, так как при качественной сварке неплавящимся электродом (TIG-сварка) они практически исключены.

- В аэрокосмической промышленности применяются двойные и тройные уровни контроля сварных швов, включая автоматизированные системы цифровой радиографии с искусственным интеллектом для анализа снимков.

- ⚙️ По статистике, более 60% всех сварочных дефектов возникают не в процессе самой сварки, а на стадии неправильной подготовки и сборки деталей, что подчеркивает важность начальных этапов производственного цикла.

Заключение

Контроль и анализ дефектов сварных соединений — это не просто элемент контроля качества, а важнейшая составляющая технической безопасности и долговечности конструкции. Понимание природы дефектов, умение их распознавать и устранять еще на ранних стадиях позволяют значительно сократить затраты на ремонт, предотвратить аварии и обеспечить стабильную работу оборудования.

Радиографический метод остается одним из наиболее эффективных способов визуализации внутренних нарушений целостности шва, предоставляя достоверную информацию для диагностики. Однако эффективность всех методов контроля напрямую зависит от соблюдения технологических норм, квалификации персонала и дисциплины на производстве.

Развитие цифровых технологий, автоматизация и внедрение нейросетевых систем анализа рентгенограмм дают уверенность, что в будущем сварка станет еще более надежной и безопасной. Но даже с самыми передовыми технологиями ключевым фактором остается человеческий контроль, знание основ и внимательное отношение к деталям.