Содержание страницы

- 1. Методы образование профиля зуба зубчатого колеса

- 2. Компоновка и устройство зубодолбежных станков

- 3. Компоновка и устройство зубофрезерных станков

- 4. Методика кинематической настройки зубофрезерного станка

- 5. Станки для обработки конических зубчатых колес с прямым и круговым зубом

- 6. Привод качания люльки

- 7. Схемы зубошлифовальных станков для обработки цилиндрических зубчатых колес

- 8. Резьбообрабатывающие станки

- 9. Коробка подач и резьбонарезной суппорт

1. Методы образование профиля зуба зубчатого колеса

Передача вращательного движения с помощью зубчатых колес имеет самое широкое распространение. Существуют разные виды зубчатых зацеплений: цевочное, с круглым зубом (Новикова), — но наибольшее распространение получило эвольвентное, у которого боковая поверхность зуба имеет профиль эвольвенты. Основные методы получения зубчатых колес — обработка резанием Некоторые зубчатые колеса можно получать отливкой или штамповкой, а профиль зубчатых колес малого и среднего модуля — накатыванием. Образование профиля зуба резанием производят методами копирования или обката (огибания).

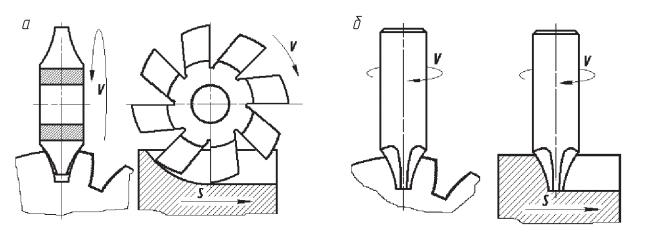

Инструментом при обработке зубьев копированием являются дисковые (рис. 1, а) и концевые (рис. 1, б) модульные фрезы и фасонные резцы, режущие кромки которых имеют очертания контура впадины нарезаемого зуба. Для выполнения обработки конструкция станка должна обеспечить следующие движения:

- главное движение v (сообщается инструменту);

- движение подачи 5 (в зависимости от конструкции станка сообщается инструменту или заготовке);

- движение деления (сообщается заготовке и обеспечивает обработку очередной впадины между зубьями колеса).

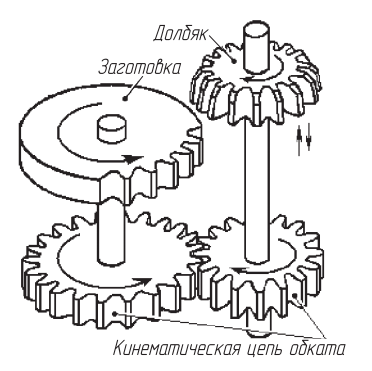

При использовании метода обката зуборезный инструмент и заготовка имитируют в своем относительном движении зацепление пары сопряженных колес (рис. 2). Инструменту может придаваться форма зубчатого колеса, зубчатой рейки или червяка, т е детали, которая работает в зацеплении с нарезаемым колесом.

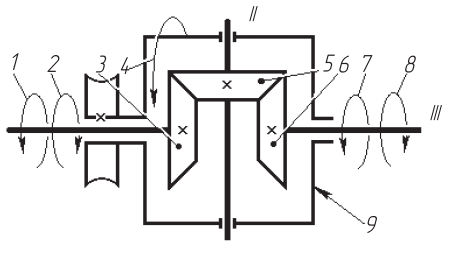

2. Компоновка и устройство зубодолбежных станков

На зубодолбежных станках обрабатываются цилиндрические зубчатые колеса наружного и внутреннего зацепления с прямыми, винтовыми и шевронными зубьями, блоки зубчатых колес, зубчатые муфты, рейки, колеса с буртиками, копиры и храповые колеса. Зубодолбежные станки работают по методу обкатки.

Рис. 1. Схемы нарезания зубчатых колес методом копирования

Рис. 2. Схема нарезания зубчатого колеса методом обката с помощью долбяка

Применяются вертикальные и горизонтальные зубодолбежные станки. Горизонтальные зубодолбежные станки при нарезании шевронных зубчатых колес работают двумя долбяками. Вертикальные станки имеют две разновидности. У одних радиальное врезание долбяка производится перемещением суппорта, у вторых — стола с заготовкой. Режущим инструментом может быть зуборезный дол- бяк или зуборезная рейка.

По сравнению с зубофрезерными станками, долбежные менее производительны, но только на них можно обрабатывать блоки колес, колеса с внутренним зацеплением и с буртиком. На этих станках можно обрабатывать зубчатые колеса диаметром до 2280 мм, длиной зуба до 170 мм с модулем от 0,1 до 12 мм. Современные зубодолбежные станки имеют жесткую конструкцию, гидростатические подшипники и направляющие, работают с частотой 2500 ходов в минуту, удобны для работы и для автоматизации. Электронное устройство позволяет точно останавливать станок в конце цикла и исключать уменьшение толщины последнего зуба.

Формообразование на зубодолбежном станке эвольвентного профиля зубьев обрабатываемых колес достигается методом обкатки двух цилиндрических колес Профиль одного зубчатого колеса образуют кромки зубьев режущего инструмента — долбяка Долбяк считают ведущим колесом. Второе зубчатое колесо — заготовка Вращение заготовки называется делительным движением Для правильной обкатки колес скорость делительного движения заготовки должна строго совпадать с выбранной скоростью круговой подачи долбяка, что обеспечивается в станке кинематической цепью обката, установленной соосно с долбяком и заготовкой Скорость вращения шестерни и зубчатого колеса (окружную скорость или, иными словами, круговую подачу) выбирают, руководствуясь режимами резания.

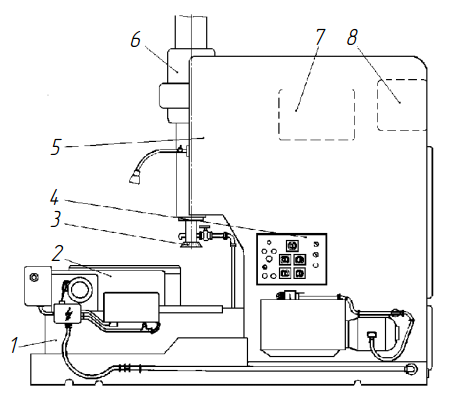

Полуавтомат 5В150 (рис. 3) состоит из станины 1, внутри которой находятся резервуары СОЖ и гидросистемы. Сверху станины установлена стойка 5. Стол 2 с червячной делительной передачей перемещается с помощью гидроцилиндра по плоским направляющим станины.

Рис. 3. Зубодолбежный станок 5В150: 1 — станина; 2 — стол; 3 — долбяк; 4 — пульт управления; 5 — стойка; 6 — суппорт; 7 — коробка подач; 8 — коробка скоростей.

В стойке 5 расположены основные механизмы станка: смонтирован главный привод, коробка подач 7, находится кулисный механизм, связанный со штосселем суппорта 6, гитара подач. На боковой стенке стойки находится пульт управления 4. В верхней части стойки укреплена коробка круговых подач 8 суппорта. В суппорте расположены штоссель с червячной делительной передачей и пружина штосселя.

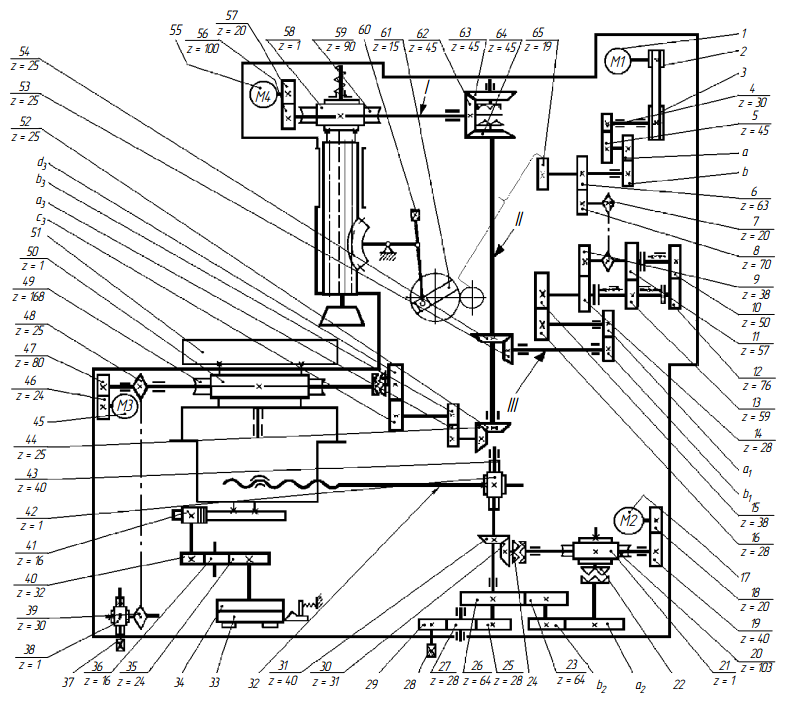

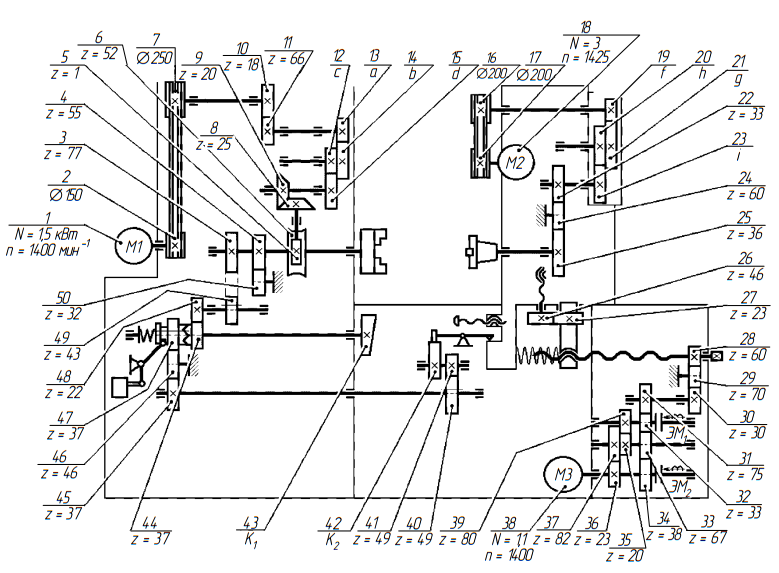

Кинематическая схема станка модели 5В150 изображена на рис. 4. Станок предназначен для нарезания зубьев на цилиндрических зубчатых колесах внутреннего и наружного зацепления диаметром до 800 мм и модулем до 12 мм. Нарезаемое колесо крепится на горизонтальной планшайбе стола станка при помощи специального приспособления. Станок работает по замкнутому автоматическому циклу, причем после пуска станка начинаются:

- возвратно-поступательное движение долбяка — движение резания;

- обкат заготовки и инструмента;

- радиальная подача на глубину впадины зуба.

По достижении долбяком заданной глубины процесс врезания автоматически прекращается, после чего планшайба стола делает один полный оборот.

Рис. 4. Кинематическая схема станка модели 5В150

Станок может работать как по однопроходному, так и по двухпроходному циклу. При соответствующих уходе и регулировке станок обеспечивает нарезание зубчатых колес не ниже 7-й степени точности.

Механизмы полуавтомата осуществляют следующие формообразующие движения: главное движение — возвратно-поступательное перемещение долбяка в вертикальной плоскости; движение обката (делительное движение) — вращение долбяка и стола с заготовкой; движение врезания радиальной подачи стола; вспомогательные движения — быстрое вращение заготовки, работа счетного механизма, управляющего автоматическим циклом обработки, механизм отвода долбяка при обратном ходе.

Главное движение (см. рис. 4) осуществляется от трехскоростного электродвигателя 1 (N = 4,8; 5,7; 7,5 кВт; n = 710; 950; 1430 мин-1) через клиноременную передачу 2-3, зубчатую пару 4-5, сменные колеса гитары скоростей а-b и колеса 65-61 . Колесо 61 является одновременно кривошипом, преобразующим вращательное движение в поступательное движение ползуна, на котором крепится долбяк. Для отвода долбяка при холостом ходе в нижней части суппорта есть устройство с эксцентриковым валом.

Уравнение кинематического баланса цепи главного движения.

nдв.ход = 710 (950 или 1430) • 125/268 • 0,985 • 30/45 • a/b • 19/75.

При этом число двойных ходов и средняя скорость резания связаны зависимостью.

vcp = 2lnдв.ход /1000,

где l — длина хода долбяка.

Цепь обката связывает вращение заготовки и инструмента от стола 51 через червячную пару 49-50, гитару обката d2-c2, b2-a2, коническую пару 44-52, конический реверсивный механизм 62-63-64 и червячную пару 58-59. Уравнение кинематического баланса цепи обката

1/zдолб • 90/1 • 45/45 • 25/25 • ay/by • c1/d1 • 1/168 • 1/z дет.

Цепь круговой подачи связывает возвратно-поступательное движение ползуна через кривошипный механизм 60, зубчатые колеса 61-65, 6-8, цепную передачу 7, колеса 9-14, или 11-13, или 10-12, 15-16, сменные колеса гитары круговых подач ay и by, вал III, конические колеса 53-54, 62-63-64, вал I и червячную пару 58-59 с круговым движением ползуна Уравнение кинематического баланса цепи круговой подачи

s = 1дв.ход • 75/19 • 83/70 • 20/32 • 38/78 (57/59 или 50/66) × 28/56 • a3/b3 • 25/25 • 45/45 • 1/90 • πdдолб .

Движение радиальной подачи осуществляется от реверсивного электродвигателя 17 (N = 22 кВт; n = 1430 мин-1) через зубчатые передачи 18-19, червячную пару 21-20, муфту 22, сменные колеса гитары a2-b2, колеса 23-26, червячную пару 42-43 и винт 32. При рабочей подаче муфта 24 выключена, а муфта 22 включена. Одновременно муфты 22 и 24 не включаются. При реверсе двигателя 17 для быстрого отвода стола движение передается через зубчатые колеса 18-19, муфту 24, конические колеса 30-31, червячную пару 42-43 и винт 32. Ручное перемещение стола выполняется поворотом валика 28 и колес 27 и 25. При этом муфты 22 и 24 должны быть выключены.

Уравнение кинематического баланса цепи радиальной подачи

Sрад = 1430 • 20/40 • 1/103 • a2/b2 • 64/64 • 1/40 • 10 мм/мин.

Реверсирование двигателя 17 и переключение муфт 22 и 24 осуществляется при помощи механизма врезания, диски которого 33-34 приводятся во вращение перемещением стола 51 от рейки через зубчатые колеса 41-40-36-35. Один диск служит для однопроходного цикла, другой — для двухпроходного. За 1 мм хода стола диски 33-34 поворачиваются на 10 мм по окружности наружного диаметра; на дисках нанесены деления, по которым устанавливают глубину врезания. Как только одна из фиксирующих собачек попадет во впадину на диске 33, рычаг воздействует на микропереключатели, которые выключают электродвигатель 17 радиальной подачи, и стол 51 останавливается.

Электродвигатель 45 (N = 1,1 кВт; n = 930 мин-1) через зубчатые колеса 46 — 47 и червячную пару 50 — 49 при выключенной на этом же валу муфте приводит стол в быстрое вращение для точной установки заготовки. Стол можно вращать вручную, надев рукоятку на валик 37, задействовав червячную пару 38 и цепную передачу 39-48. Вращение шпинделю долбяка для проверки биения посадочной шейки сообщает электродвигатель 54 (N = 0,8 кВт; n = 1370 мин-1) . Отсчет полного оборота стола с заготовкой производится счетчиком.

В качестве исходных данных при настройке станка перед началом работы должны быть известны:

- число зубьев нарезаемого колеса z;

- модуль m;

- число зубьев долбяка zд;

- угол профиля α;

- материал нарезаемого колеса.

Исходя из этого и учитывая длину хода долбяка и среднюю скорость резания, в первую очередь рассчитывают число двойных ходов долбяка, где движениями конечных звеньев будут вращение вала электродвигателя 1 и прямолинейное перемещение ползуна.

Вторым этапом будет настройка радиальной подачи, связывающей частоты вращения электродвигателя 17 и винта 32 стола 51 . Ускоренная подача имеет одну скорость — 142 мм/мин.

Третий этап — настройка круговой подачи, исчисляемой в миллиметрах перемещения по диаметру начальной окружности дол- бяка за один двойной ход. Кинематическая цепь связывает вращение кривошипа с вращением долбяка.

На четвертом этапе определяются сменные зубчатые колеса а3, b3, с3 и d3 гитары деления, связывающие вращение долбяка и заготовки. Для продления срока службы долбяка и повышения качества обработки после 130. . .180 минут работы производится реверсирование движения обката инструмента и заготовки, что позволяет включить в работу неизношенные режущие кромки инструмента — это пятый этап.

На зубодолбежном станке модели 5В150 можно обрабатывать косозубые колеса Для этого устанавливают копиры с винтовой направляющей, угол наклона которой равен углу наклона зубчатого колеса, и используют косозубый долбяк.

3. Компоновка и устройство зубофрезерных станков

Среди зубообрабатывающих станков наиболее широко распространены зубофрезерные станки (рис. 5) обладающие широкой универсальностью при высокой точности обработки. Режущим инструментом на них являются дисковые модульные фрезы или червячные модульные фрезы, имеющие обычно форму архимедовых червяков Придавая червячной фрезе соответствующий профиль, кроме зубьев цилиндрических и червячных колес, можно обрабатывать зубья звездочек цепных передач, храповые колеса, шлицевые валы, зубчатые рейки и другие поверхности с равномерно расположенными на них одинаковыми выступами, впадинами или гранями. Зубофрезерные станки по положению оси нарезаемого колеса делятся на вертикальные и горизонтальные, а по методу обработки — на работающие по схеме копирования и схеме обкатки.

Рис. 5. Зубофрезерный станок

В крупносерийном и массовом производстве метод копирования чаще применяют для предварительной обработки зубьев, используя станки, работающие по полуавтоматическому циклу Предварительную обработку впадины чаще всего производят дисковыми модульными фрезами Зубофрезерные станки для указанных целей выпускают в двух исполнениях: для обработки цилиндрических и конических прямозубых колес, различающихся только конструкцией зажимного приспособления. У приспособления для обработки цилиндрических колес ось заготовки параллельна перемещению фрезы, для обработки конических колес — расположена под углом.

Зубофрезерные станки, работающие по методу огибания, предназначены для обработки цилиндрических колес с прямыми и косыми винтовыми зубьями и червячных колес При наличии специального приспособления возможна нарезка колес внутреннего зацепления.

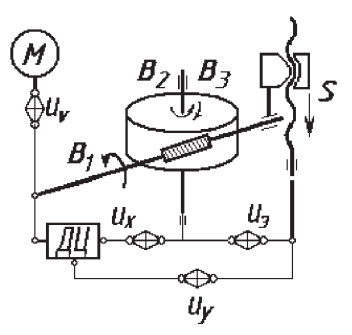

Структурная схема зубофрезерных станков объединяет кинематические группы, выполняющие определенные движения и соединенные между собой разными способами: суммирующими механизмами, муфтами и т. п. Главной в кинематической структуре является формообразующая часть. По этому признаку зубофрезерный станок относится к классу С25, т. е. имеет две формообразующие кинематические группы и выполняет пять простых вращательных и поступательных движений при сложной структуре.

Формообразующие движения для нарезания цилиндрических зубчатых и червячных колес зависят от применяемого метода При нарезании прямозубого цилиндрического колеса по методу обката надо согласовать следующие движения (рис. 6):

- главное движение — вращение фрезы В1, регулируемое специальной передачей uv;

- вращение заготовки В2 или В3, согласованное с вращением фрезы В1 (движение обката);

- перемещение суппорта с фрезой вдоль оси стола и заготовки s, настраивается органом uз;

— для образования винтовой линии при нарезании косозубых колес к рассмотренным формообразующим движениям добавляется движение поворота заготовки на угол наклона зуба (задействована дифференциальная цепь (ДЦ)), когда вращательное движение фрезы и стола согласовывают двумя одновременно действующими и настраиваемыми цепями: основной и дополнительной.

Рис. 6. Структурная кинематическая схема зубофрезерного станка

Основные узлы зубофрезерных станков рассмотрим на примере зубофрезерного станка модели 5М324А, предназначенного для нарезания зубьев цилиндрических прямозубых и косозубых колес и червячных колес в условиях серийного и крупносерийного производства.

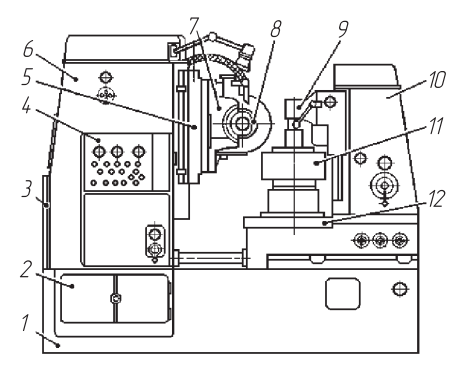

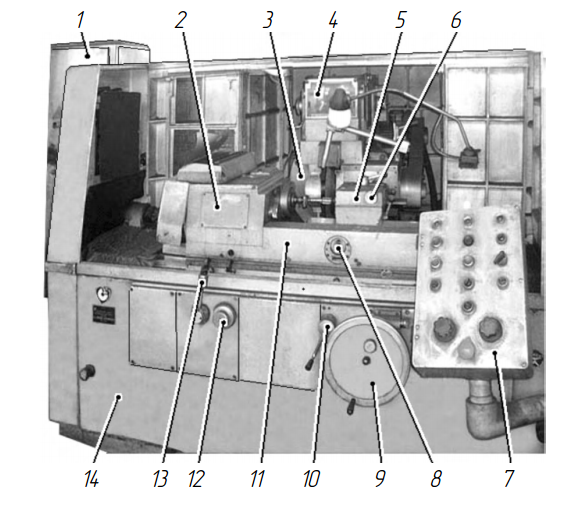

Станок (рис. 7) состоит из станины 1, на которой жестко закреплена стойка 6 и перемещается стол 12 с контрподдержкой 10. По направляющим стойки в вертикальном направлении перемещается каретка 5 с суппортом 7, несущим инструмент 8.

В станине размещены коробка 2 со сменными зубчатыми колесами гитары главного движения, транспортер стружки, приводимый во вращение от отдельного электродвигателя, и резервуар для СОЖ, откуда жидкость насосом подается в зону обработки. Главный электродвигатель, приводящий во вращение стол с нарезаемым зубчатым колесом 11 и инструментальный шпиндель с червячной фрезой 8, находится с задней стороны станины.

Рис. 7. Зубофрезерный станок 5М324А: 1 — станина; 2 — коробка скоростей; 3 — коробка деления; 4 — пульт управления; 5 — каретка; 6 — стойка; 7 — суппорт; 8 — червячная фреза; 9 — кронштейн; 10 — контрподдержка; 11 — заготовка; 12 — стол.

Стойка 6 служит для размещения механизма перемещения каретки 5, которую можно перемещать вручную или автоматически. Под крышкой 3 хранятся сменные зубчатые колеса гитары деления и сменные зубчатые колеса гитары дифференциала. На передней стенке стойки укреплен пульт управления 4.

Каретка 5 снабжена передвигаемыми упорами, которые регулируют величину ее хода. Упоры воздействуют на расположенные в стойке конечные выключатели, отключающие электродвигатель вертикального перемещения каретки.

В корпусе стола 12 размещен шпиндель с устанавливаемым на нем нарезаемым зубчатым колесом 11 . Сверху корпуса стола жестко закреплена контрподдержка 10 с поворотным кронштейном 9, служащим для центрирования оправки с заготовкой Кронштейн поднимается и опускается гидроцилиндром, управляемым вручную краном Корпус стола можно перемещать вручную, вращая винт с квадратом. Рукояткой устанавливают в определенное положение упоры стола Станок обладает высокой степенью автоматизации.

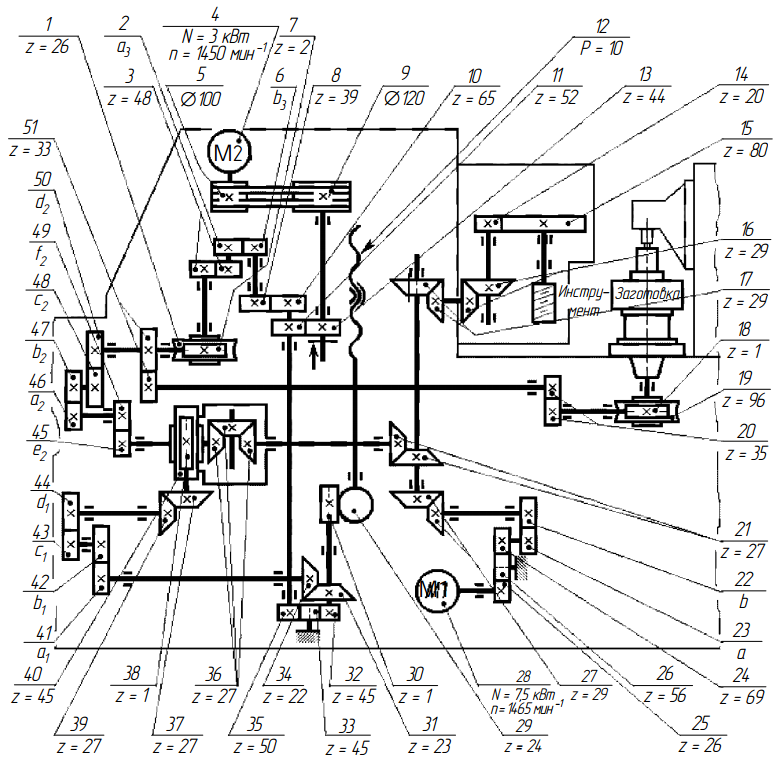

Кинематическая схема станка состоит из следующих кинематических цепей: главного движения, деления, подач и дифференциала.

Цепь главного движения связывает вращение инструмента с вращением главного электродвигателя (рис. 8) следующим образом: электродвигатель 28 (n = 1465 мин-1), цилиндрические зубчатые передачи 25-26, 26-24, сменные зубчатые колеса 23 и 22, конические зубчатые колеса 27, 21, 17, цилиндрическая передача 14-15, инструмент.

Уравнение кинематического баланса имеет следующий вид:

nфр = 1465 • 26/56 • a/b • 29/29 • 29/29 • 29/29 • 20/80,

где nфр — частота вращения фрезы, об/мин; a и b — числа зубьев сменных зубчатых колес.

Решая это уравнение, находим формулу настройки гитары главного движения:

a/b = nфр/138.

Рис. 8. Кинематическая схема зубофрезерного станка модели 5М324А

Кинематическая цепь деления связывает вращение инструмента и заготовки. За один оборот однозаходной червячной фрезы стол с установленной на нем заготовкой поворачивается на угол, соответствующий одному зубу нарезаемого зубчатого колеса, т. е. на 1/z часть оборота. Если червячная фреза имеет несколько заходов (в формулах настройки число заходов фрезы принято обозначать K), то за один ее оборот заготовка повернется на K/z часть оборота.

Поскольку червячная фреза вращается непрерывно, то и заготовка непрерывно подводится к соответствующему зубу фрезы Происходит процесс непрерывного деления.

Схема цепи деления: инструмент, цилиндрическая зубчатая передача 15-14, конические передачи 16, 17, 21, конический дифференциал (u = 1 при неподвижном водиле), сменные зубчатые колеса е2, f2, а2, b2, с2, d2, цилиндрические передачи 51,20, червячная передача 18-19, заготовка. Орган настройки этой кинематической цепи со сменными зубчатыми колесами а2, b2, с2, d2, е2, f2 называют гитарой деления.

Уравнение кинематического баланса имеет следующий вид:

K/z = 80/20 • 29/29 • 29/29 • 27/27 • 27/27 • e2/f2 • a2/b2 • c2/d2 x x 33/33 • 35/35 • 1/96 • 1об.заг

Отсюда находим формулу настройки гитары деления, включающую в искомой части зубчатые колеса с числами зубьев а2, b2, с2, d2:

a2/b2 • C2/d2 = 24K/z • f2/e2.

Зубчатые колеса e2 и f2 устанавливают на постоянные оси в двух сочетаниях чисел зубьев:

f2/e2 = 54/54; f2/e2 = 72/36.

Первое сочетание используют, если число зубьев нарезаемого колеса равно или меньше 161, при этом формула настройки гитары деления будет

a2/b2 • С2/d2 = 24K/z,

а при настройке на число нарезаемых зубьев 162 и больше используют сочетание

f2/e2 = 72/36,

тогда

a2/b2 • С2/d2 = 48K/z.

В руководстве по эксплуатации станка есть таблица сменных зубчатых колес гитары деления для настройки на обработку зубчатых колес с числом зубьев от 12 до 200

Кинематическая цепь подач связывает вращение заготовки с перемещением каретки фрезерного суппорта от ходового винта Одному обороту стола соответствует перемещение 5 фрезы на величину подачи, измеряемую в миллиметрах на оборот.

Схема кинематической цепи подач: заготовка (1 оборот), червячная передача 19-18, цилиндрические передачи 20, 51, червячная передача 7-1, цилиндрическая передача 3, сменные зубчатые колеса 2-6, цилиндрические передачи 8-10,35-33,33-32, червячная передача 30-29, ходовой винт 12, суппорт фрезы.

Уравнение кинематического баланса:

s = 1об. заг • 96/1 • 35/35 • 33/33 • 2/26 • 48/48 • a3/b3 × 39/65 • 50/45 • 45/45 • 1/24 • 10,

где s — величина вертикальной подачи, мм/об; a3 и b3 — число зубьев сменных зубчатых колес.

Отсюда получаем формулу настройки гитары подач:

a3/b3 = 5/2,05.

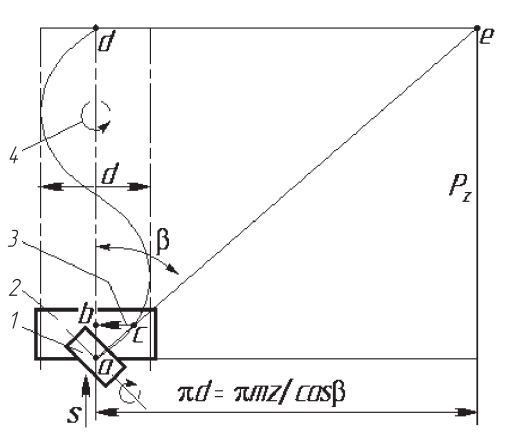

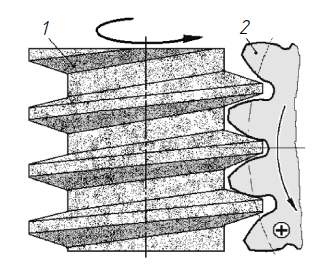

Кинематическая цепь дифференциала нужна для нарезания косозубых зубчатых колес и связывает вращение заготовки с ходовым винтом вертикальной подачи 12. Схема нарезания косозубых зубчатых колес приведена на рис 9

Рис. 9. Схема нарезания косозубых зубчатых колес

Нарезается правое зубчатое колесо 2 с перемещением червячной фрезы 1 в направлении снизу вверх вдоль оси зубчатого колеса, которое вращается в направлении, указанном стрелкой 4. Прперемещении фрезы из точки а в точку b точка c зубчатого колеса также должна переместиться в точку b — в данном случае в направлении 3, противоположном основному вращению 4. При прохождении фрезой пути из точки а в точку d, равного ходу зуба Pz, заготовка повернется на один оборот в направлении 3, ход зуба по делительной окружности

Pz = πmz/sinβ

При настройке на фрезерование косозубых колес основную роль играет механизм, называемый дифференциалом. Его назначение — суммировать два вращательных движения (складывать или вычитать). В зубообрабатывающих станках применяют дифференциалы различных конструкций.

Cхема работы конического дифференциала показана на рис. 10. При повороте дифференциала вокруг центральной оси I—III на один оборот в направлении 4 зубчатые колеса 3 и 6 также сделают один оборот в направлении 4. Если остановить и закрепить водило 9, а зубчатое колесо 3 повернуть на один оборот в направлении 2, то колесо 6 через колесо 5 повернется на один оборот, но в направлении 4, а всего оно сделает два оборота. Это означает, что если в дифференциале центральные зубчатые колеса имеют одинаковые числа зубьев и вращаются в разные стороны, то передаточное отношение от водила к любому из центральных колес равно 2

Таким образом, если составить уравнение кинематического баланса цепи дифференциала, то при перемещении инструмента на величину хода зуба (Pz) заготовка повернется на один оборот. Схема цепи: ходовой винт 12, червячная передача 29-30, коническая передача 31-34, сменные зубчатые колеса гитары дифференциала a1-b1-c1-d1, коническая передача 39-37, червячная передача 38-40, дифференциал (и = 2), сменные зубчатые колеса гитары деления е2, f2, а2, b2, с2, d2 (и = 24K/z), цилиндрические передачи 51, 20, червячная передача 18-19, заготовка.

Рис. 10. Схема работы дифференциала

Уравнение кинематического баланса:

1об.заг = Pz • 1/10 • 24/1 • 23/22 • ax/bx • cjdx • 27/27 • 1/45 × 2 • 24K/z • 33/33 • 35/35 • 1/96.

Заменив Pz на его значение и преобразовав его, получим формулу настройки гитары дифференциала:

a1/b1 • c1/d1 = 7,95775 sin β/mnK,

где β — угол наклона зуба нарезаемого зубчатого колеса; mn — нормальный модуль нарезаемого колеса.

4. Методика кинематической настройки зубофрезерного станка

Наладка включает в себя ряд операций, которые лучше выполнять в определенном порядке.

Рассмотрим порядок настройки на примере зубофрезерного станка 5М324А. Настроим станок на нарезание стального прямозубого колеса модулем 6 мм с числом зубьев 30 червячной фрезой диаметром 125 мм методом попутного фрезерования в полуавтоматическом режиме работы станка. Надо получить зубчатое колесо 7-й степени точности по ГОСТ 1643.

Обычно при наладке зубофрезерного станка выдерживается следующая очередность выполнения работ:

- настройка гитар главного движения, подач, деления и дифференциала;

- установка инструмента;

- установка угла наклона суппорта;

- установка заготовки;

- установка упоров глубины и длины фрезерования;

- установка переключателей на панели управления.

Настройка кинематических цепей станка производится в следующем порядке.

1. Установка скорости резания. По требуемой скорости резания подбирают сменные зубчатые колеса гитары главного движения. Коробка гитары главного движения на станке располагается с передней стороны станины. Сменные зубчатые колеса обеспечивают настройку девяти значений частоты вращения фрезы (50, 63, 80, 105, 125, 160, 200, 240, 315 мин-1), что в зависимости от ее диаметра соответствует скоростям резания от 16 до 190 м/мин.

Валы для сменных колес гитары имеют постоянное межосевое расстояние, поэтому устанавливают и закрепляют сменные колеса на валах, не заботясь о зазоре в передаче.

2. Установка продольной подачи. Величина продольной подачи устанавливается согласно требованиям, предъявляемым к шероховатости поверхности зубьев и точности нарезаемых колес. При черновом проходе подача обычно назначается наибольшей допустимой на станке и может доходить до 4 6 мм/об При чистовом проходе величина подачи выбирается в пределах 0,8. . .1,5 мм/об.

Коробка гитары подач расположена сзади станка. Сменные зубчатые колеса устанавливают на цилиндрические шейки валов с постоянным положением осей. Если зубчатое колесо нарезают правозаходной фрезой, то сменные колеса устанавливают на одни валы, а если левозаходной фрезой, то на другие

3. Настройка гитары деления. Настройкой гитары деления обеспечивается связь между фрезой и заготовкой. Гитара деления располагается с левой стороны суппортной стойки Сменные зубчатые колеса подбирают по таблице, помещаемой в руководстве по эксплуатации станка

Особый случай наладки представляет собой нарезание колес с простым числом зубьев свыше 100 (например, 101, 103, 107 и т. д. ), когда приходится использовать гитару дифференциала и гитару подач

4. Установка инструмента Установленную на шпиндель фрезу проверяют на радиальное биение по ее контрольным буртикам Периодически также проверяют радиальное биение посадочной и торцовое биение опорной поверхности оправки.

Фрезу необходимо расположить относительно центра стола так, чтобы по возможности лучше использовать ее режущие кромки и обеспечить правильное профилирование нарезаемого зубчатого колеса Величина хода каретки суппорта с фрезой по вертикали задается упорами

5. Установка угла наклона суппорта. Если фреза по углу установлена неправильно, то на нарезаемом колесе получается ошибка профиля, изменяются углы резания, смещаются в разные стороны линии резания. Для нарезания зубчатых колес применяют червячные фрезы с правым и левым направлением витков (правозаходные и левозаходные). При установке суппорта учитывают угол подъема витков, который указан маркировкой на корпусе фрезы.

6. Установка упоров. При наладке зубофрезерного станка обычно устанавливают упоры глубины врезания и длины фрезерования.

5. Станки для обработки конических зубчатых колес с прямым и круговым зубом

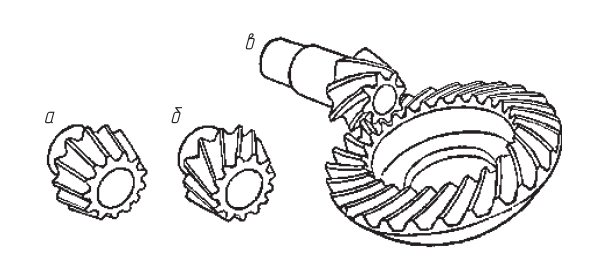

Эти станки позволяют обрабатывать зубчатые колеса для передачи движения между пересекающимися и скрещивающимися осями. Форма зубьев конического колеса по длине может быть прямолинейной, наклоненной к образующей начального конуса под углом или криволинейной (рис. 11) . Из криволинейных зубьев, которые бывают просто криволинейные, с нулевым наклоном и гипоидные, чаще всего применяют первые как более простые для обработки.

Рис. 11. Конические зубчатые колеса: а — с прямыми зубьями; б — с косыми зубьями; в — с криволинейными зубьями.

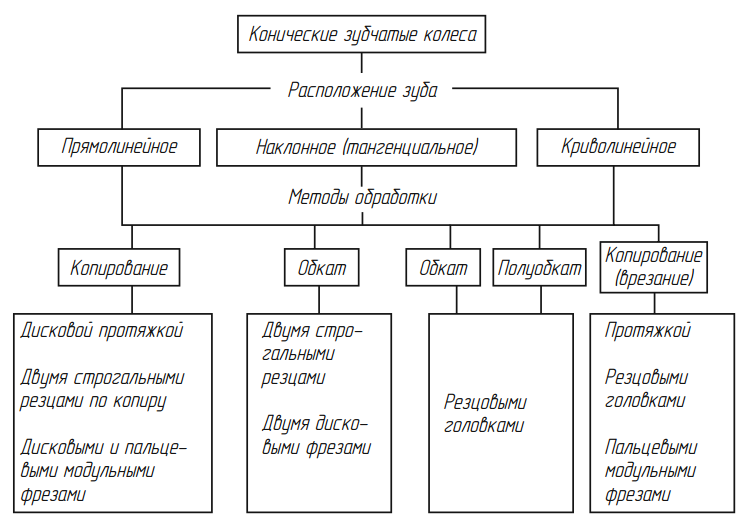

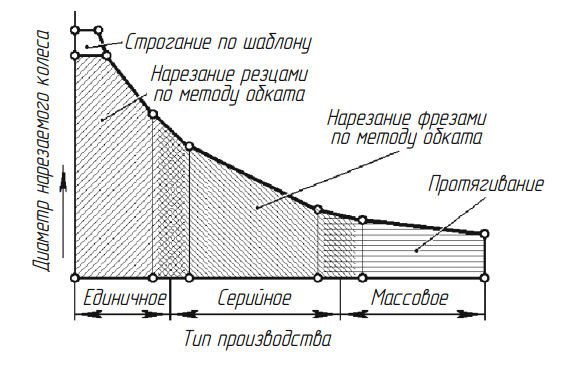

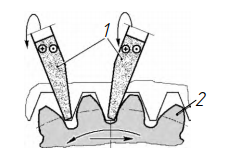

Формообразование на станках для обработки конических зубчатых колес зависит от формы зуба и применяемого метода: копирования или обката. Эти методы на практике реализуются большим количеством способов, основные из которых представлены на рис. 12.

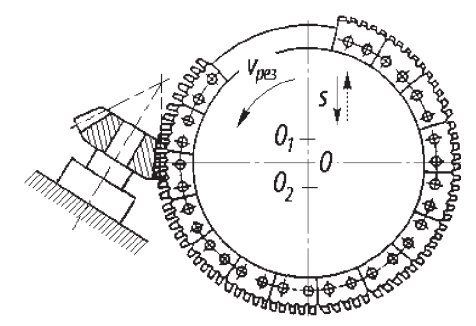

Принцип нарезания зубьев на зубопротяжных станках (рис. 13) заключается в том, что во время прорезания впадины коническое зубчатое колесо неподвижно, а протяжка, вращаясь вокруг своей оси равномерно со скоростью резания орез, перемещается вдоль линии зуба на величину продольной подачи 5. Обработка впадины зуба и деление осуществляются за один оборот протяжки, причем деление происходит во время прохождения сектора протяжки без зубьев над венцом зубчатого колеса. Количество циклов равно количеству впадин.

Рис. 12. Основные способы получения конических зубчатых колес

Рис. 13. Обработка конических зубчатых колес протягиванием

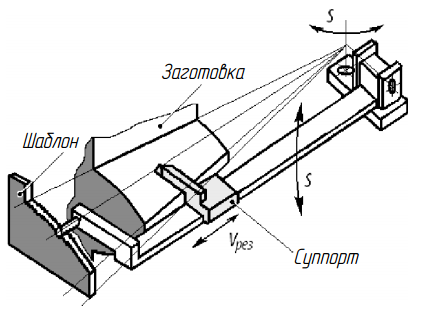

Способом зубострогания по шаблону (рис. 14) обрабатывают на таких станках, как 5Е283 и 52ТМ2, зубчатые колеса диаметром 800. . .3200 мм, модулем 30. . .40 мм и максимальной шириной зуба 270 и 500 мм соответственно На станках 5Е283 обработка ведется сразу двумя резцами, что производительнее, чем на станке 52ТМ2, где задействован один резец, как показано на рисунке. Для каждой стороны зуба при работе на таком станке нужен отдельный шаблон.

Рис. 14. Схема строгания конических зубчатых колес по шаблону

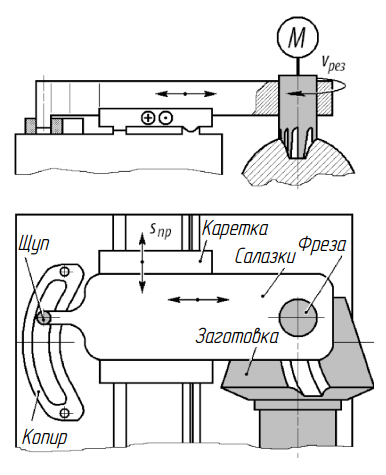

Зубофрезерование конических зубчатых колес с прямой, круговой и шевронной линией зуба пальцевой модульной фрезой (рис. 15) заключается в том, что каретка инструментальной бабки во время нарезания впадины зуба движется со скоростью sпр продольной подачи. Поперечное перемещение салазок инструментальной бабки обеспечивается копиром, по которому движется щуп Пальцевая модульная фреза, закрепленная в инструментальном шпинделе, вращается со скоростью резания vрез . При этом ось зубчатого колеса устанавливается под углом конуса впадин δf так, чтобы дно впадины между зубьями было параллельно направлению продольной подачи sпр инструмента.

Рис. 15. Схема нарезания конических зубчатых колес пальцевой модульной фрезой

Заменой копира можно обеспечить прорезание круговых, прямых, тангенциальных и шевронных зубчатых колес. Деление, т. е. поворот обрабатываемого зубчатого колеса на угол 360°/z, производится после выхода пальцевой фрезы за пределы колеса.

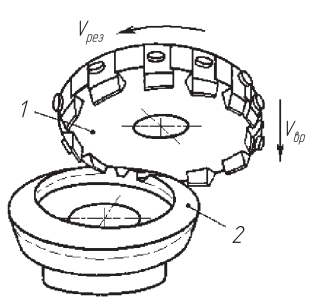

Принцип зубонарезания на зубофрезерных полуавтоматах дисковыми фрезами заключается в том, что во время прорезки впадины конического зубчатого колеса 1 оно находится в неподвижном состоянии, а фреза 2 выполняет вращение вокруг своей оси со скоростью резания vрез и движение продольной подачи sпр вдоль линии дна впадины. После прорезки всей ширины b зубчатого венца фреза быстро возвращается в исходное положение. К тому времени, когда зубья фрезы полностью выйдут из зацепления с нарезаемым зубчатым колесом, заготовка 1 поворачивается на угол, равный 360°/z, т. е. на один зуб; цикл повторяется до тех пор, пока не будут прорезаны все впадины зубьев.

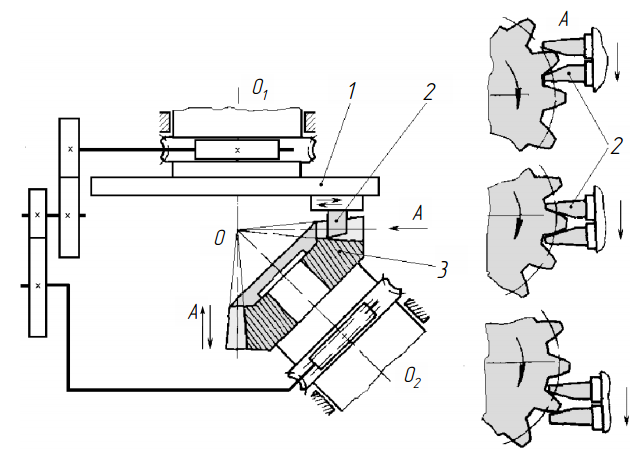

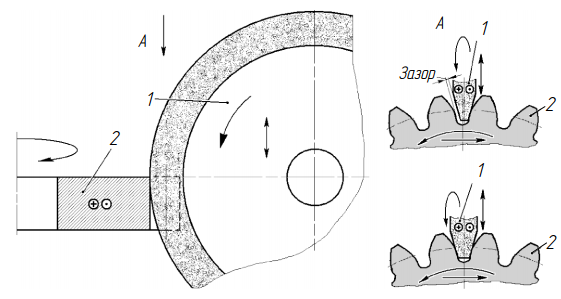

Рис. 16. Схема нарезания конических прямозубых колес по методу обката двумя зубострогальными резцами: 1 — люлька; 2 — каретки с резцами; 3 — заготовка.

Зубострогальные станки для нарезания конических зубчатых колес с прямыми и тангенциальными зубьями, работающие по методу обката (рис. 16), при установке специального устройства на торце люльки могут обрабатывать зубчатые колеса с круговой линией зубьев. Работа только двумя строгальными резцами при их возвратно-поступательном движении из-за значительных инерционных сил и больших холостых ходов не позволяет добиваться большой производительности. Поэтому станки для обработки конических колес с прямыми и тангенциальными зубьями применяются в мелкосерийном и серийном производстве. Они универсальны и обладают хорошими технологическими возможностями. Все эти станки деление осуществляют периодически.

Рис. 17. Принципиальная схема работы станков дисковыми фрезами по методу обката

На станках для нарезания дисковыми фрезами по методу обката конических зубчатых колес с прямыми зубьями (рис. 17) производят колеса, которые правильно зацепляются и работают в паре с колесами, обработанными на зубострогальных станках, работающих по методу обката. Широкое применение этих станков в промышленности обусловлено производительностью, превышающей производительность зубострогальных станков примерно в 3-5 раз, поэтому они предназначены для работы в условиях массового и крупносерийного производства Повышение производительности на этих станках достигнуто применением многолезвийного инструмента, позволяющего работать с оптимальными скоростями резания и большими подачами. На них можно нарезать колеса с прямой линией зубьев и в продольной бочкообразной модификации.

Станки для нарезания конических зубчатых колес с круговой линией зубьев находят все большее применение в связи с тем, что у изготовленных с их помощью колес по сравнению с прямозубыми прочность зуба больше и они могут использоваться для работы в весьма тяжелых условиях. Круговая линия увеличивает коэффициент продольного перекрытия зуба, что повышает плавность работы передачи и быстроходность Станки для нарезания конических зубчатых колес с круговой линией зубьев делятся на работающие по методам:

- врезания инструмента в заготовку (без обката);

- кругового протягивания (без обката — полуобкатных);

- обката

Во всех этих станках в качестве инструмента применяются вращающиеся резцовые головки.

Рис. 18. Принципиальная схема работы зуборезных станков по методу врезания инструмента в заготовку (без обката)

Принцип обработки зубьев врезанием инструмента в заготовку без обката заключается в том, что вращающийся со скоростью резания vрез вокруг своей оси инструмент 1 (рис. 18), представляющий собой трехстороннюю зуборезную головку, подается на неподвижно стоящую заготовку 2 со скоростью врезания vвр до тех пор, пока не будет прорезана полная глубина впадины зуба После этого инструмент 1 быстро отводится в исходное положение и производится деление на один зуб. Станки этого типа широко применяются в массовом и крупносерийном производстве, так как позволяют повысить производительность процесса изготовления конических зубчатых колес.

Конические полуобкатные передачи характеризуются тем, что обработка колеса производится без обкаточного движения зуборезными головками, отчего профиль зуба колеса получается не эвольвентным, а прямолинейным.

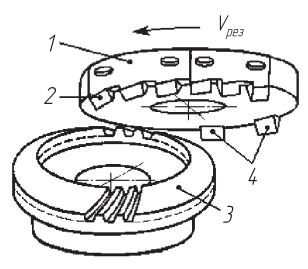

Схема обработки колес полуобкатных конических зубчатых передач (рис. 19) состоит в том, что инструмент 1, представляющий собой круговую торцовую протяжку, вращается вокруг своей оси со скоростью резания vрез и его резцы снимают слой металла, оставленный после черновой обработки на боковых поверхностях зубьев нарезаемого колеса 3. Инструмент (протяжка) имеет промежуток между группами получистовых 2 и чистовых 4 резцов.

Во время прохождения этого промежутка против нарезанной впадины обрабатываемое зубчатое колесо поворачивается на один зуб, и цикл повторяется.

Рис. 19. Принципиальная схема работы зуборезных станков по методу кругового протягивания (без обката)

Рис. 20. Обработка конических зубчатых колес с круговой линией зубьев по схеме производящего колеса: а — плосковершинного; б — конусного.

После обработки всех зубьев заготовка 3 отводится от инструмента 1 в исходное положение и заменяется.

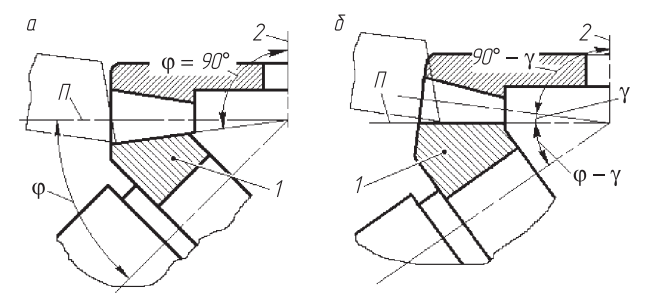

Конические колеса с круговой линией зуба по методу обката обрабатываются зуборезной головкой, резцы которой в процессе вращения воспроизводят зуб плосковершинного или конусного производящего колеса.

В зависимости от расположения нарезаемого и производящего колес различают две схемы нарезания (рис. 20):

- теоретически точную схему плоского производящего колеса (рис. 20, а), когда нарезаемое зубчатое колесо 1 установлено относительно плоскости П, перпендикулярной оси вращения люльки 2, под углом начального конуса φ. При этой схеме режущие кромки движущихся резцов совпадают с плоскостями, образующими боковые стороны зуба плоского производящего колеса, и нарезают теоретически правильные колеса;

- схему плосковершинного производящего колеса (рис. 20, б), когда поверхность его выступов является плоскостью П, перпендикулярной оси вращения данного колеса.

У каждого метода обработки есть своя область применения. Жестких границ, конечно, нет и быть не может — соседние области применения перекрываются (рис. 21) .

Рис. 21. Области применения методов нарезания конических зубчатых колес

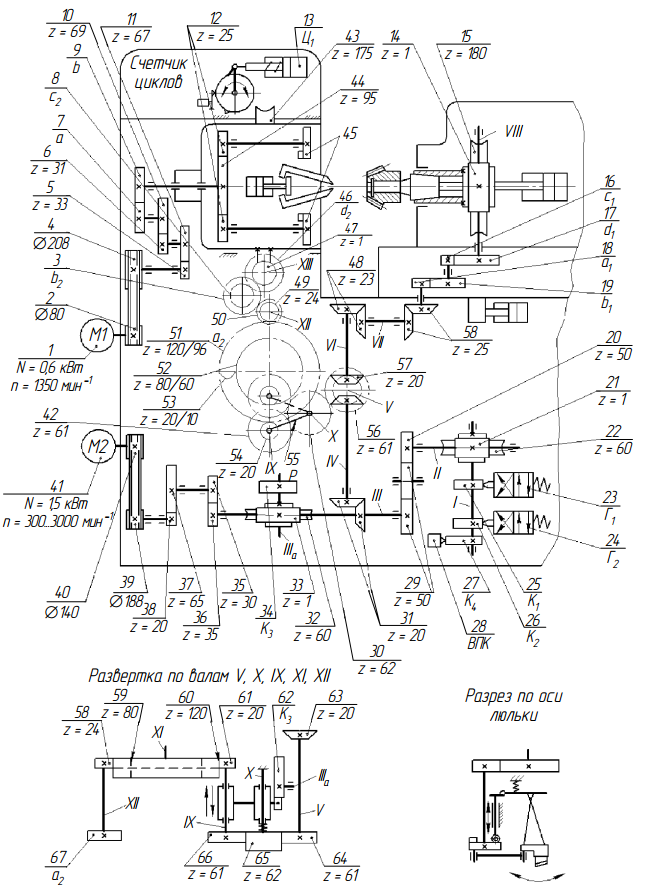

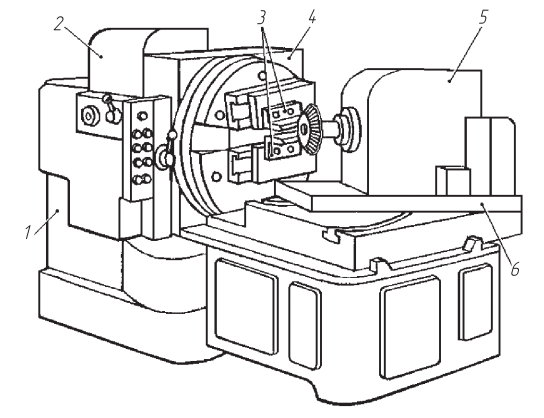

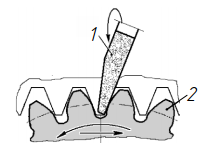

Кинематическая схема зубострогального станка модели 5Т23В, предназначенного для нарезания прямозубых конических колес диаметром до 125 мм и модулем до 1,5 мм методом обката, включает в себя привод главного движения от электродвигателя 1 (рис. 22) через клиноременную передачу 2-4, колеса 5-11-6-10 и далее через сменные колеса 7-9 зубчатому колесу 44, сидящему на центральном валу люльки. Далее движение передается через колесо 12 кривошипным дискам 45, от которых при помощи шатуна получают качательное движение резцовые суппорты 3 (рис. 23) .

Движение подачи (см. рис. 22) от электродвигателя 41 постоянного тока через клиноременную передачу 40-39, зубчатые колеса 38-37, 35-36, 29-20 и червячную пару 21-22 передается распределительному валу I, который делает один оборот за время нарезания одного зуба. На распредвалу сидят четыре кулачка. Один из них — 62 (К3) предназначен для нарезания при комбинированном резании, два других, 25 (К1) и 26 (К2), служат для переключения золотников цилиндров и отвода резцов и счетчика циклов, а четвертый — 27 (К4) действует на путевой выключатель, дающий команду на рабочую и ускоренную частоту вращения двигателя 41

Вращение заготовки от вала III через зубчатые конические передачи 31, 48, 58 передается на гитару деления и через сменные колеса 18-19, 16-17 и делительную червячную передачу 14-15 шпинделю бабки изделия. Шпиндель вращается непрерывно в одну сторону, а люлька, несущая инструмент, совершает возвратно-вращательное движение (качание) на угол, нужный для обработки впадины зуба.

Рис. 22. Кинематическая схема станка модели 5Т23В

Рис. 23. Зубострогальный полуавтомат модели 5Т23В для обработки прямозубых конических колес

6. Привод качания люльки

С вала V вращение передается через колеса 55,30 и 42 на колесо 53 реверсивного механизма. Это колесо попеременно зацепляется с наружным и внутренним венцами реверсивного колеса 50, заставляя его вращаться то в одну, то в другую сторону. При этом через ведомое зубчатое колесо 49, колеса гитары обкатки 50-3, 8-46 и червячную передачу 47-43 осуществляется качание люльки.

Станок можно наладить для работы в полуавтоматическом цикле.

Методика кинематической настройки станка включает настройку цепи главного движения — числа двойных ходов: с помощью сменных зубчатых колес 7-9 можно получить семь двойных ходов в минуту. Потом задействуют цепь деления, гитару обката, связывающую вращение люльки и заготовки, а далее — цепь подачи (с помощью потенциометра регулируют в пределах от 300 до 3000 обороты электродвигателя и тем самым устанавливают время полного оборота распредвала).

7. Схемы зубошлифовальных станков для обработки цилиндрических зубчатых колес

Зубошлифовальные станки используются для получения более правильной формы зуба и снижения шероховатости его поверхности у закаленных цилиндрических и конических колес. Обработку, как и зубонарезание, производят копированием и обкаткой. Это позволяет получить, в отличие от 6-й степени точности колеса, обеспечиваемой фрезерными станками, по ГОСТ 1643, 3-ю, а при благоприятных условиях и 2-ю степень точности. Различные требования, предъявляемые к зубчатым колесам, определили использование в качестве инструмента шлифовальных кругов разных форм (червячные, конические, профильные, тарельчатые, дисковые), что, в свою очередь, привело к конструктивному разнообразию зубошлифовальных станков, хотя в целом у них много общего с зубофрезерными.

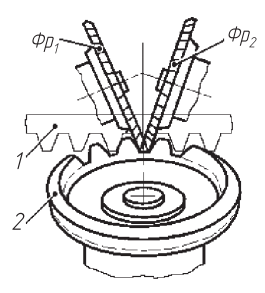

Станки, работающие червячным шлифовальным кругом 1 (рис. 24), имеют самую высокую производительность среди зубошлифовальных станков благодаря непрерывности процесса обработки и большой площади соприкосновения режущей поверхности круга с зубьями шлифуемого колеса. При этом способе обработки заготовка совершает непрерывное вращательное движение обката и медленное движение продольной подачи, а шлифовальный круг — вращательное движение резания и периодическое движение радиальной подачи в направлении к заготовке.

Рис. 24. Схема шлифования зубчатых колес червячным шлифовальным кругом: 1 — червячный шлифовальный круг; 2 — шлифуемое зубчатое колесо.

Станки для шлифования зубчатых колес плоским кругом, которому придана форма зуба рейки (рис. 25), получили широкое распространение в единичном и мелкосерийном производстве благодаря большой их универсальности, способности обрабатывать зубчатые колеса больших диаметров (до 5000 мм), а также простоте обслуживания. При этом способе используются как минимум две схемы шлифования, для которых общим является то, что шлифуемое зубчатое колесо 1 совершает вращательное и поступательное движение обката в одну и другую сторону, а также делительный поворот для обработки следующего зуба. Шлифовальный круг 2 совершает вращательное движение резания, быстрое возвратнопоступательное движение вдоль зуба по всей его длине и движение ввода и вывода из зуба при совершении заготовкой делительного поворота.

Станки для шлифования зубчатых колес кромками тарельчатых шлифовальных кругов обеспечивают высокую степень точности обработки по профилю зуба и его направлению, но малопроизводительны (рис. 26). Могут иметь горизонтальную и вертикальную компоновку. Эти станки работают по трем схемам. У них шлифовальные круги 1 (их два) совершают только вращательное движение резания. Каретка станка вместе с зубчатым колесом 2 перемещается в поперечном направлении, колесо и шлифовальный круг обкатываются. Стол станка совершает возвратно-поступательное движение, которое называется движением продольной подачи. Поворот шлифуемого зубчатого колеса 2 на следующий зуб осуществляется механизмом деления.

Рис. 25. Схема шлифования зубчатых колес плоским кругом, которому придана форма зуба рейки: 1 — шлифовальный круг; 2 — зубчатое колесо.

Рис. 26. Схема шлифования боковой стороной тарельчатого круга: 1 — шлифовальный круг; 2 — зубчатое колесо.

Зубошлифовальные станки, работающие плоской стороной дискового шлифовального круга (рис. 27), отличаются короткой кинематической цепью и отсутствием перемещения инструмента вдоль зубьев обрабатываемого зубчатого колеса. Это позволяет шлифовать зубчатые колеса с высокой степенью точности, но ограниченной шириной венца, зависящей от диаметра шлифовального круга На станках этого типа обрабатывают зубья долбяков, шеверов и эталонных измерительных колес с модулем до 16 мм с шириной венца до 55 мм.

Рис. 27. Схема шлифования плоской стороной дискового круга: 1 — шлифовальный круг; 2 — зубчатое колесо.

Станки, работающие профильным шлифовальным кругом, чаще всего используются для шлифования зубьев колес внутреннего зацепления, а также крупногабаритных колес внешнего зацепления больших модулей. Они работают по методу копирования, при котором профиль шлифовального круга является повторением профиля впадины зуба шлифуемого зубчатого колеса Процесс аналогичен фрезерованию зубьев зубчатых колес.

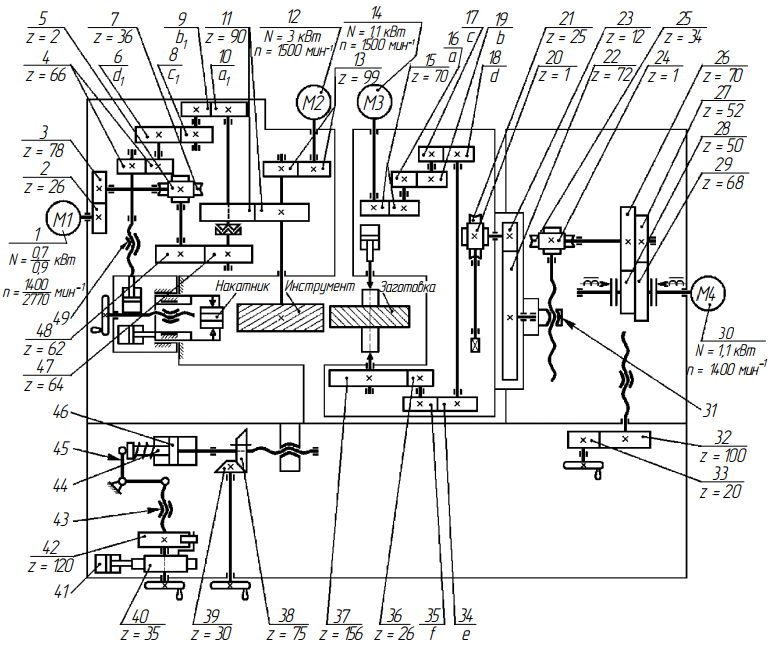

Кинематическая схема зубошлифовального станка модели 5В832 (рис. 28). Этот станок предназначен для шлифования зубьев цилиндрических прямозубых и косозубых колес. Шлифование производится абразивным червяком методом обката при непрерывном делении.

В станке есть следующие формообразующие кинематические цепи:

- вращения абразивного червяка;

- вращения шлифуемого колеса;

- вертикального возвратно-поступательного движения суппорта изделия;

- перемещения стойки при установке абразивного червяка и шлифуемого колеса на расстояние между их осями и при радиальной подаче.

Рис. 28. Кинематическая схема зубошлифовального станка модели 5В832

Образование профиля на абразивном червяке выполняется стальным многониточным накатником или алмазными резцами При накатке витков на шлифовальном круге накатник и шлифовальный круг согласованно вращаются и поступательно перемещаются относительно друг друга, за один оборот шлифкруга накатник перемещается на один шаг.

Цепь деления обеспечивает согласование вращения абразивного круга и заготовки, которая за один оборот круга должна повернуться на один зуб Особенностью станка является наличие в цепи деления электрической синхронной связи, осуществляемой двумя синхронными двигателями 12 и 14. Двигатель 12 через колеса 13 приводит во вращение шпиндель инструмента, другой (14) — через пару 15, гитару деления 16-19, 17-18, сменные колеса 34-35 и пару 36-37 приводит во вращение шпиндель с заготовкой.

Цепь правки согласовывает вращение абразивного круга с перемещением механизма правки. От двухскоростного электродвигателя 1 вращение через зубчатые колеса 2-3, червячную пару 5- 7, колеса 48-47, кулачковую муфту и зубчатые колеса 11 передается шпинделю инструмента. А через сменные колеса 10-9, 8-6 и колеса 4 на винтовую пару 49 осуществляется перемещение механизма правки.

Цепь вертикальной подачи перемещает возвратно-поступательно суппорт изделия. Бесступенчатое регулирование скорости перемещения выполняется с помощью тахогенератора. Исполнительным звеном перемещения каретки с суппортом является пара винт — гайка 31 . Для увеличения диапазона регулирования подачи между электродвигателем 30 и червячной передачей 24-25 имеется двухступенчатый перебор 29-27, 28-26, переключаемый электромагнитными муфтами.

Цепь радиальной подачи осуществляет подачу бабки шлифовального круга на изделие за каждый ход последнего и отвод бабки после окончания шлифования. Цепь состоит из храпового механизма 42 и гидравлической следящей системы Движение собачке храпового механизма сообщается гидроцилиндром 41 через реечную передачу 40. Вращение храпового колеса преобразуется в поступательное движение винта в гайке 43 Винт нажимает на рычаг 45, перемещающий следящий золотник 44, и поршень 46 перемещает шлифовальную бабку на величину радиальной подачи

8. Резьбообрабатывающие станки

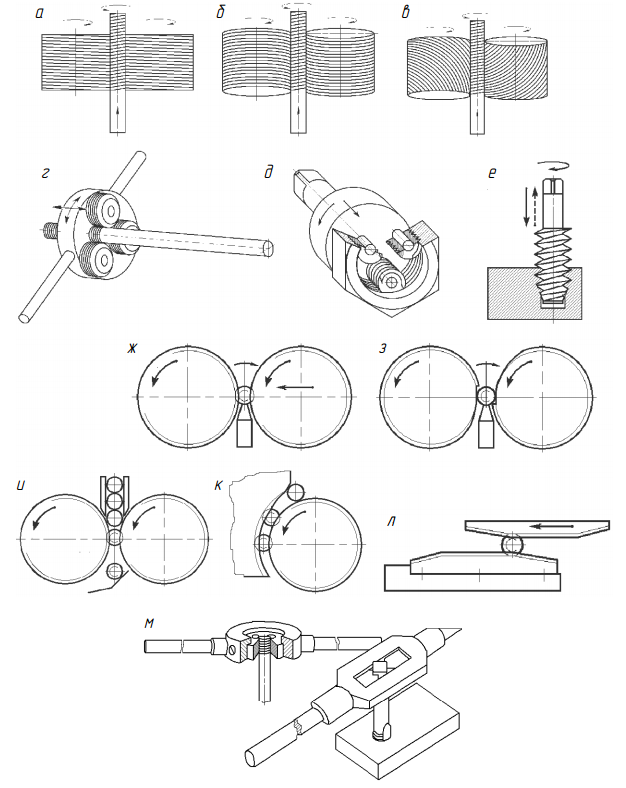

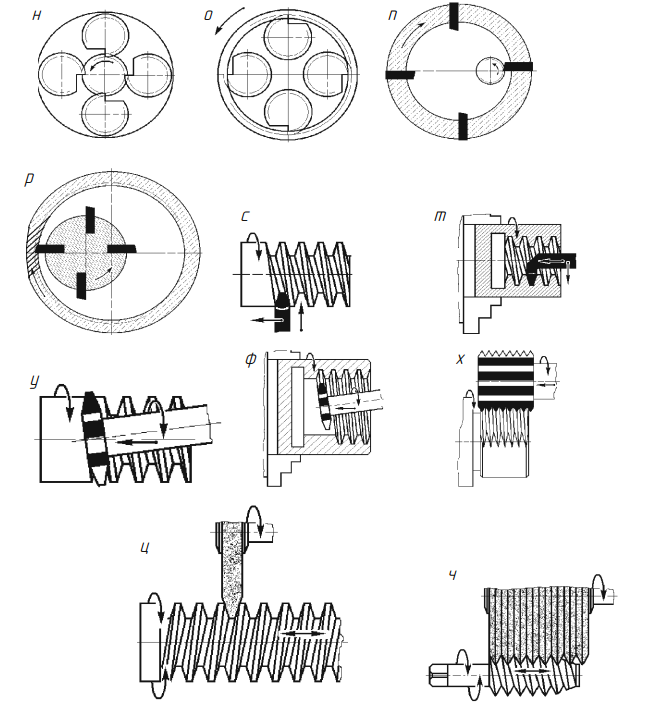

Рис. 29. Наиболее употребительные способы получения резьб

Методов получения резьбы несколько: нарезание лезвийным инструментом, нарезание шлифовальным кругом, обработка давлением, плазменная обработка Наиболее часто для получения резьбы используют:

- накатывание с осевой подачей двумя или тремя роликами с параллельными осями и винтовой нарезкой (рис. 29, а);

- накатывание с осевой подачей двумя или тремя роликами с пересекающимися осями и кольцевой нарезкой (рис. 29, б);

- поперечно-винтовое накатывание (рис 29, в);

- накатывание наружных и внутренних резьб аксиальными резьбонакатными головками (рис. 29, г, д) с осевой подачей инструмента;

- накатывание наружных резьб двумя или тремя роликами (рис. 29, ж) с радиальной подачей;

- накатывание наружных резьб двумя или тремя затылованны- ми (некруглыми) роликами (рис. 29, з), имеющими стационарные оси вращения;

- накатывание наружных резьб с тангенциальной подачей двумя роликами с параллельными осями и винтовой нарезкой, вращающимися с разными окружными скоростями (рис. 29, ж);

- планетарное накатывание наружных резьб (рис. 29, к);

- накатывание наружных резьб двумя (тремя) плоскими плашками (рис. 29, л);

- накатывание двухроликовыми тангенциальными накатными головками;

- выдавливание внутренних резьб бесстружечным метчиком (рис. 29, е);

- накатывание наружных резьб с тангенциальной подачей двумя роликами с параллельными осями и винтовой нарезкой, вращающимися с разными окружными скоростями (рис. 29, и);

- нарезание резьб плашкой и метчиком (рис. 29, м);

- нарезание наружных резьб плашками (рис. 29, н);

- нарезание наружных и внутренних резьб с осевой подачей резьбонарезными головками (рис. 29, н, о);

- точение наружных и внутренних резьб резцами и гребенками (рис. 29, с, т);

- точение по полуавтоматическому циклу твердосплавными резцами;

- вихревая обработка наружных и внутренних резьб вихревой головкой (рис. 29, п, р);

- фрезерование наружных и внутренних резьб дисковыми фрезами (рис. 29, у, ф);

- фрезерование наружных и внутренних резьб гребенчатыми фрезами (рис. 29, х);

- шлифование наружных и внутренних резьб одно- (рис. 29, ц) и многониточными (рис. 29, ч) шлифовальными кругами.

Исходя из способов получения резьб и предъявляемых к ним требований разработано большое количество различных станков Рассмотрим наиболее часто применяемые.

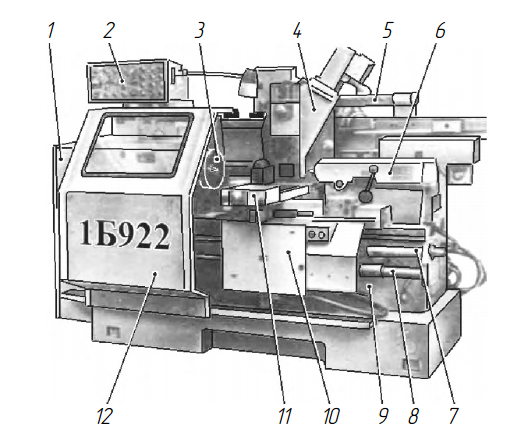

Резьботокарные полуавтоматы моделей 1Б922 (1Б922Г, 1Б922Д, 1Б922Е) предназначены для нарезания всевозможных цилиндрических и конических одно- и многозаходных крепежных резьб методом многократных последовательных проходов не ниже среднего класса точности по ГОСТ 16093 в крупносерийном и массовом производстве. Рассмотрим модель 1Б922 (рис. 30) . На станке можно нарезать резьбу диаметром до 200 мм длиной 155 мм и глубиной до 18 мм. Предварительно на станке с помощью гидрокопировального суппорта выполняется токарная обработка поверхности под резьбу.

Рис. 30. Общий вид резьботокарного полуавтомата модели 1Б922: 1 — передняя бабка; 2 — пульт управления; 3 — патрон; 4 — токарный (гидрокопировальный) суппорт; 5 — державка копиров; 6 — задняя бабка; 7 — ходовой винт резьбового суппорта; 8 — вал привода копирного барабана; 9 — станина; 10 — коробка подач; 11 — резьбонарезной суппорт; 12 — ограждение.

По станине 9 станка слева установлена передняя бабка 1, а справа — задняя бабка 6, сверху перемещается каретка резьбонарезного суппорта 11 . В корпусе передней бабки размещены переборный вал, шпиндель и три валика для передачи движения от шпинделя к коробке подач. Шпиндель получает 18 скоростей в диапазоне от 85 до 1600 мин-1. Станок оборудован автоматической коробкой скоростей АКС-309-16, обеспечивающей получение девяти скоростей Коробка укреплена на задней стенке станины слева.

За передней и задней бабками на двух тумбах смонтирована траверса с направляющими для токарного гидрокопировального суппорта 4, который может работать в один или два прохода по однокоординатной схеме копирования с бесступенчато регулируемой продольной подачей.

Коробка подач 10 и каретка резьбонарезного суппорта 11 объединены в один узел. Во время нарезания резьбы каретка фиксируется на станине при помощи двух прихватов. Цикл работы продольной и поперечной ползушек суппорта 11 обеспечивается с помощью специальной копирной линейки, гидроцилиндра и кулачков, управляемых от вала сменного копирного барабана задания шага резьбы. Копирная линейка позволяет нарезать цилиндрическую или коническую резьбу Гидроцилиндр отводит поперечную ползушку при обратном ходе резца Кулачки вводят и выводят резец из нитки резьбы, задают подачу на глубину, делят окружность на части при нарезании многозаходной резьбы. Подача резца на глубину настраивается с помощью гитары, размещенной на передней стенке корпуса коробки подач. Задняя бабка 6 крепится на станине болтами.

Станок оборудован гидростанцией, осуществляющей продольное перемещение и зажим каретки, поперечное перемещение пол- зушки резьбонарезного суппорта, подвод и отвод пиноли задней бабки, зажим изделия, поворот копира, продольное перемещение и копировальную подачу токарного суппорта.

Смазка станка циркуляционная и разделена на системы смазки автоматической коробки скоростей, передней бабки, коробки подач и копировального суппорта Смазка ползушек резьбонарезного суппорта и зубчатых колес гитары шага резьбы обеспечивается фитильной системой.

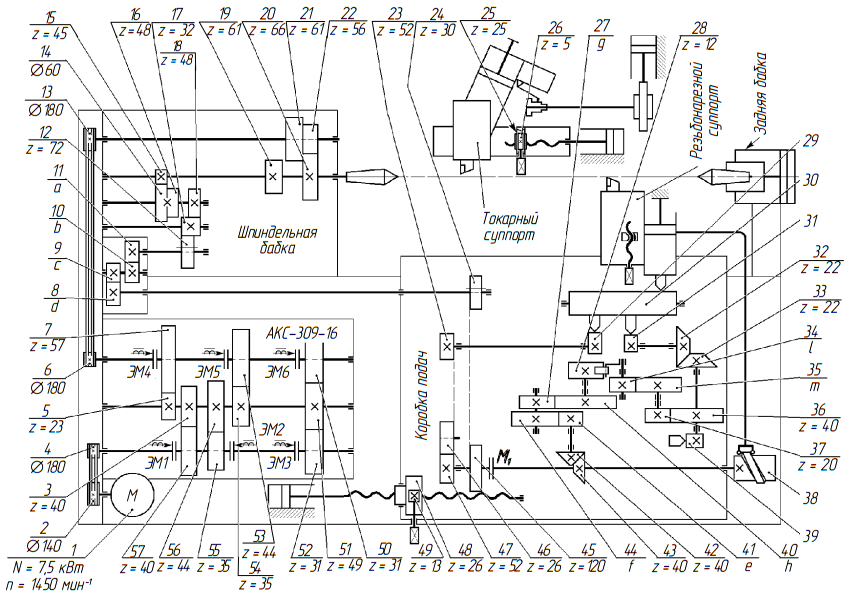

Кинематическая схема станка 1Б922 показана на рис. 31. Привод главного движения от электродвигателя 1 через клиноременную передачу 2-4 сообщает вращение автоматической коробке скоростей (АКС) . Внутри АКС размещены три вала. Зубчатые колеса 57, 55 и 52 на первом валу включаются с помощью электромагнитных муфт и через колеса 3, 56 и 51 передают движение на второй вал, с которого движение через зубчатые пары 5-6, 54-53 и 51-50 передается третьему валу — получается девять скоростей на выходе из АКС С АКС клиноременной передачей вращение сообщается на переборный вал и пары зубчатых колес 21-19 или 22-20 передней бабки. Таким образом, шпиндель получает 18 частот вращения.

Со шпинделя через зубчатые пары 15-14, 16-12 (или 18-1712 — для вращения в обратную сторону) и гитару настройки шага нарезаемой резьбы 11-10-9-8 движение передается коробке подач.

Рис. 31. Кинематическая схема резьботокарного полуавтомата модели 1Б922

9. Коробка подач и резьбонарезной суппорт

С гитары настройки шага нарезаемой резьбы через вал и зубчатые колеса 24-45 и муфту ЭМ1 движение передается копирному барабану образования шага резьбы 38. Шпиндель станка связан с копирным барабаном подачи на шаг через уравнение кинематического баланса

P = Рб • 45/60 • 48/72 • a/b • c/d • 30/120,

где Р — шаг нарезаемой резьбы, мм; Рб — шаг рабочей кривой копирного барабана (в миллиметрах или дюймах в зависимости от вида резьбы).

Через зубчатые колеса 47-46-23 с валом копирного барабана соединяется кулачок ввода и вывода резца из нитки резьбы 29. Сменный кулачок подачи резца на глубину 31 периодически поворачивается во время обратного хода продольной ползушки суппорта от храпового механизма 28 и гитары настройки числа проходов 34-35. Подбором зубчатых колес 41-44-27-40 регулируют величину подачи резца на один проход Число проходов резца за один цикл обработки резьбы определяется уравнением

nпр = 40/40 • f/e • h/g • 12/l • m/l • 40/20 • 22/22.

С кулачком подачи на глубину резания 29 связан кулачок отключения цикла резьбонарезания 39.

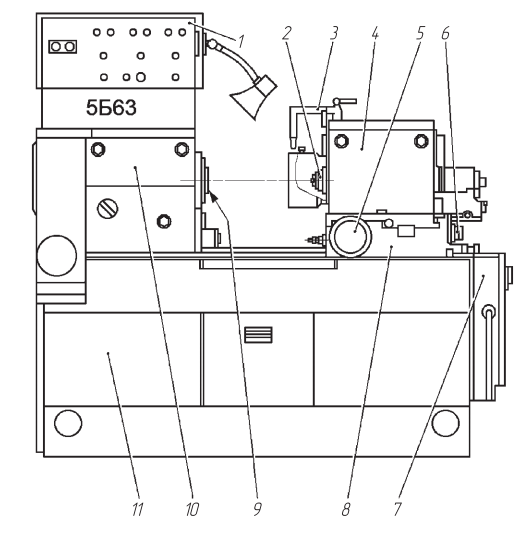

Резьбофрезерный полуавтомат 5Б63 предназначен для фрезерования коротких наружных и внутренних цилиндрических резьб охватывающими резьбовыми головками и гребенчатыми резьбовыми фрезами в крупносерийном и массовом производстве Наибольший диаметр нарезаемой резьбы 80 мм, длина до 50 мм. Максимальный шаг нарезаемой резьбы 5 мм.

Узлы станка (рис. 32) смонтированы на литой чугунной станине 11, в полостях которой расположены емкость для охлаждающей жидкости и привод бабки изделия. В бабке изделия 10, которая жестко крепится слева на станине, расположены шпиндель изделия 9 и коробка скоростей со сменными зубчатыми колесами Справа на станине на салазках каретки 8 смонтирована фрезерная головка 4, включающая в себя коробку скоростей из двух пар сменных зубчатых колес и шпиндель фрезы 2 Вместе с салазками фрезерная головка от сменного копира перемещается в поперечном направлении для врезания на глубину резьбы. Каретка 8 при помощи винта ускоренно перемещается по направляющим станины в продольном направлении Перемещение каретки на шаг нарезаемой резьбы осуществляется от копира Механизм ускоренных перемещений 7 — это редуктор, который крепится к правому торцу станины 11, служит для ускоренного, а в конце подвода фрезы к детали — замедленного — подвода фрезы к детали и ускоренного отвода от детали. При обработке коротких деталей в патроне может использоваться пневматический зажим.

Рис. 32. Общий вид резьбофрезерного полуавтомата модели 5Б63: 1 — пульт управления; 2 — шпиндель фрезерной головки; 3 — система охлаждения; 4 — фрезерная головка; 5 — маховик ручной установки фрезерной головки; 6 — рукоятка фиксирования салазок; 7 — редуктор ускоренных перемещений; 8 — каретка; 9 — шпиндель изделия; 10 — бабка изделия; 11 — станина.

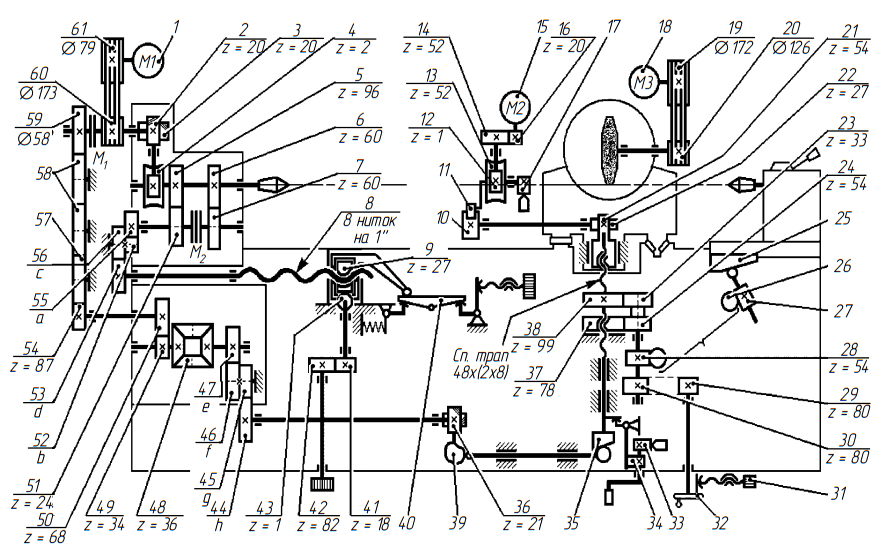

Кинематическая схема резьбофрезерного полуавтомата 5Б63 (рис. 33) имеет три разделенные кинематические цепи:

- цепь главного движения — вращения фрезы;

- цепь подач — вращения изделия и копиров продольного и поперечного перемещения каретки;

- цепь ускоренного перемещения каретки

Рис. 33.Кинематическаясхема резьбофрезерногополуавтомата 5Б63

При включении цикла включается электродвигатель 38 и через передачи 34-33-32-31 и 30-29-28 с помощью винта начинает ускоренно перемещаться каретка. При ее подходе к копиру 43 с помощью электромагнитных муфт ЭМ1 и ЭМ2 движение передается на цепи 36-37-35-39-32-31 и 30-29-28. Вращение винта замедляется При соприкосновении каретки с копиром 43 включаются электродвигатели 1 (бабка изделия) и 38 (фрезерная бабка) .

Кинематическая цепь вращения шпинделя изделия от электродвигателя 1 через клиноременную передачу 2-7, зубчатую пару 10-11, гитару 13-14-12-15, конические колеса 9-8 и червячную пару 5-6 сообщает движение шпинделю изделия. За счет сменных колес гитары можно получить 18 частот вращения шпинделя в диапазоне от 0,315 до 16 мин-1.

Уравнение кинематического баланса этой цепи имеет вид

nизд = 1400 • 150/250 • 0,985 • 18/66 • a/b • c/d • 20/25 • 1/53.

Одновременно со шпинделем через передачи 3-49 и 48-44 начинает вращаться кулачок продольной подачи каретки на шаг резьбы 43, а от него через зубчатые колеса 47-46-45 — кулачок подачи каретки 42 на глубину резьбы После выполнения фрезерования резьбы и отключения двигателя 1 зубчатая муфта рассоединяет колеса 48 и 44 и кулачки 43 и 42 перестают вращаться по инерции Нарезание нужного шага резьбы обеспечивается заменой копира 43.

Цепь главного движения начинается от электродвигателя 18, через клиноременную передачу 17-16, гитару коробки скоростей 19-21-20-23 и зубчатые колеса 22-24-25 сообщает шпинделю фрезы 13 частоту вращения от 160 до 2500 мин-1. Уравнение кинематического баланса цепи главного движения

nФр = 1425 • 200/200 • 0,985 • f/g • h/i • 33/60 • 60/36.

Универсальный резьбошлифовальный станок 5К822В (рис. 34), в отличие от резьботокарного 1Б922 и резьбофрезерного 5Б63, применяемых в крупносерийном и массовом производстве, используется в единичном производстве и предназначен:

— для шлифования наружных (различного профиля диаметром до 150 мм и длиной до 375 мм) и внутренних (диаметром от 30 до 125 мм), цилиндрических и конических, левых и правых, одно- и многозаходных (до 24 заходов) резьб с шагом метрической резьбы от 0,25 до 24 мм для наружных и от 1 до 6 мм для внутренних при высоте профиля резьбы до 18 мм;

- шлифования с затылованием по профилю и периферии резь- бо- и зубонарезного инструмента с прямыми и спиральными стружечными канавками;

- шлифования цилиндрических фасонных поверхностей длиной до 40 мм;

- шлифования плоских фасонных поверхностей по профилю;

- шлифования плоских резьб типа резьбонакатных плашек и зубчатых реек (шаг от 0,5 до 6 мм на детали размером до 120 х 150 мм);

- шлифования и затылования цилиндрических фасонных фрез с прямыми стружечными канавками

Рис. 34. Расположение основных частей резьбошлифовального станка модели 5К822В: 1 — электрошкаф; 2 — передняя бабка; 3 — шлифовальная бабка; 4 — прибор правки круга; 5 — задняя бабка; 6 — лимб регулировки конусности; 7 — пульт управления; 8 — лимб коррекции шага; 9 — маховик поперечной подачи; 10 — рукоятка быстрого подвода шлифовальной бабки; 11 — стол; 12 — лимб механизма ввода круга в нитку резьбы; 13 — рукоятка пуска стола и шпинделя изделия; 14 — станина.

На станине смонтированы основные узлы станка. На верху станины расположены две пары направляющих: продольные для стола 11 и поперечные для шлифовальной бабки 3. В нишах станины размещены механизмы поперечной подачи и затылования, а также привод изделия. Справа на стенке станины смонтирован пульт управления 7. На передней стенке станины расположены основные органы управления станком.

На левом конце стола установлена передняя бабка 2 . По направляющим стола можно переставлять заднюю бабку 5. Снизу стола смонтированы ходовой винт и механизм коррекции шага шлифуемой резьбы. Винтовое движение шлифовального круга относительно оси обрабатываемого изделия создается при помощи кинематического сложения вращения обрабатываемого изделия вокруг своей оси на один оборот и перемещения изделия вдоль этой оси на один шаг (при многозаходных резьбах — на ход резьбы за один оборот изделия) . Для конических винтовых поверхностей добавляется перемещение шлифовального круга перпендикулярно к оси обрабатываемого изделия.

В передней бабке 2 смонтированы шпиндель изделия, механизм увеличения шага шлифуемой резьбы и механизм устранения мертвых ходов в винторезной цепи На левом торце бабки расположена гитара настройки станка на шаг шлифуемой резьбы. Шпиндель смонтирован в регулируемых прецизионных бронзовых подшипниках.

Шлифовальная бабка 3 включает шлифовальный шпиндель, привод шлифовального круга, механизм подачи правящих устройств 4 и редуктор накатки профиля шлифовального круга. Шлифовальный шпиндель поворачивается вокруг горизонтальной оси на угол подъема шлифуемой резьбы. На салазках шлифовальной бабки смонтирован механизм, который компенсирует уменьшение диаметра шлифовального круга Для шлифования внутренней резьбы и плоских плашек и реек надо использовать специальные приспособления.

Механизм поперечной подачи осуществляет подвод и отвод шлифовальной бабки 2, точные малые перемещения шлифовального круга, перемещение шлифовальной бабки 2 при обработке конических резьб и возвратно-поступательные перемещения шлифовальной бабки при затыловании.

Задняя бабка 5 может автоматически фиксировать пиноль в отведенном (нерабочем) положении Задний центр можно перемещать в горизонтальной плоскости. Поджим заднего центра к обрабатываемому изделию производят при помощи пружины с регулируемым усилием.

Коробка дифференциала служит для настройки цепи затылования зубьев изделий со спиральными стружечными канавками. На коробке смонтирована гитара дифференциала.

Смазку станка обеспечивают системы периодической циркуляционной смазки передней бабки, редуктора привода изделия, направляющих стола и опор ходового винта, шлифовального шпинделя и некоторых других узлов Кроме того, смазка выполняется фитилями, разбрызгиванием и вручную.

Кинематическая схема станка 5К822 (рис. 35) несколько упрощена: не показаны механизм поворота шлифовальной бабки на угол подъема резьбы, привод подачи правящих устройств и привод перемещения алмазов с универсальным правильным прибором.

Привод изделия получает вращение от электродвигателя 1 постоянного тока. Дальше движение передается через клиноременную передачу 61-60, винтовую 3-2 и червячную 4 пары, зубчатые колеса 5 и 6 на шпиндель изделия.

В зависимости от положения муфты Мф2 с зубчатых колес 5 и 6 вращение передается нормально или ускоренно через гитару шага 55-52-56-53 на ходовой винт 8 (специальная трапецеидальная левая резьба с шестью нитками на 1″), который, взаимодействуя с гайкой, установленной в закрепленном на станине корпусе, перемещает стол в продольном направлении. Рукояткой 13 (см. рис. 34) можно повернуть гайку винта 8 (см. рис. 35) в ее корпусе, что позволит при подводе шлифовального круга, смещая стол в продольном направлении, попасть в нитку шлифуемой резьбы Поворот гайки производится маховичком 12 (см. рис. 34) через зубчатые колеса 42-41 и червяк 43 (см. рис. 35) . Компенсация шага шлифуемой резьбы выполняется коррекционной линейкой 40, положение которой изменяется маховичком вручную (позиция 8 на рис. 34).

Рис. 35. Кинематическая схема универсального резьбошлифовального станка модели 5К822

Привод шлифовального круга осуществляется от электродвигателя 18 через клиноременную передачу 19-20. Изменение частоты вращения шлифовального круга происходит за счет замены шкивов клиноременной передачи.

Привод поперечной подачи осуществляется от маховика 32 через зубчатые колеса 29-30-38 и винт со специальной трапецеидальной двухзаходной резьбой. Винт вращается в гайке, закрепленной в корпусе шлифовальной бабки, и перемещает бабку Микроподача осуществляется от винта 31 . Быстрый подвод и отвод шлифовальной бабки выполняется от рукоятки через кулачок 34, который рычагом смещает винт со шлифовальной бабкой.

Привод механизма компенсирующей подачи, учитывающей износ шлифовального круга во время работы и правок, начинается с электродвигателя 15 и через колеса 16-14 и червячную пару 12-13 сообщает вращение валу собачки 11 . После каждого оборота вала собачки 11 от кулачка 17 срабатывает конечный выключатель и электродвигатель 15 останавливается. Собачка при этом поворачивает храповое колесо 10, которое через передачу 21-22 поворачивает гайку винта поперечной подачи шлифовальной бабки.

Привод механизма затылования можно настроить на обработку инструментов с винтовыми и прямыми стружечными канавками При включении муфты Мф1 движение от колеса 59 через колеса 58, 57, 54 и пару 50-49 передается на дифференциал 48, откуда через гитару затылования 47-46-45-44 — на винтовые зубчатые колеса 36, приводящие во вращение кулачок затылования 39. Этот кулачок через штангу и линейку 35 перемещает шлифовальную бабку, выполняя движение затылования изделия с прямыми канавками.

Привод механизма шлифования конической резьбы. Копирная линейка 25 при перемещении стола нажимает на толкатель-рейку 27, который через колеса 28 и 26 поворачивает гайку 37 и через винт перемещает шлифовальную бабку, обеспечивая конусность резьбы, соответствующую конусности линейки 25