Содержание страницы

Бурное развитие авиационной, ракетно-космической, радиоэлектронной и других отраслей промышленности, начавшееся в середине ХХ в. , обусловило необходимость изготовления различных точных деталей со сложным профилем из труднообрабатываемых материалов. Решение этой задачи традиционными способами, применявшимися в металлообработке, во многих случаях нереально Возникла потребность разработки и внедрения принципиально новых методов обработки материалов, основанных на нетрадиционных принципах. Именно в это время появляются и интенсивно развиваются различные электрофизические и электрохимические методы обработки материалов: электроэрозионный, электрохимический, ультразвуковой, светолучевой и др.

Электрофизические и электрохимические методы обработки (ЭФЭХО) — это общее название методов обработки конструкционных материалов непосредственно электрическим током, электролизом и их сочетанием с механическим воздействием Одновременно с ЭФЭХО обычно рассматривают также методы ультразвуковые, плазменные и ряд других. Их широкое использование в промышленности обусловлено высокой производительностью, возможностью выполнять технологические операции, недоступные механическим методам обработки ЭФЭХО весьма разнообразны, условно их можно разделить:

а) на электрофизические;

- электроэрозионные методы (электроискровая и электроим- пульсная обработка);

- электромеханические методы (электроконтактная, электро- абразивная, магнитоимпульсная, электрогидравлическая и ультразвуковая обработка);

- лучевые методы (электронно-лучевая и лазерная обработка);

- плазменная обработка;

б) электрохимические;

- поверхностные методы (электролитическое полирование, анодирование, пассивирование, гальванопластика, гальваностегия);

- размерные методы (анодно механическая и анодно гидравлическая обработка);

в) комбинированные.

Электрофизическую и электрохимическую обработку обычно рассматривают вместе

1. Электроэрозионная обработка

Основа электроэрозионной обработки (ЭЭО) металлов — использование искрового разряда Этот метод запатентован советскими учеными супругами Борисом Романовичем и Наталией Иоасафовной Лазаренко (рис. 1) в мае 1945 г. С каждым годом этот способ обработки металлов получает все более широкое распространение Электроискровой способ обработки металлов основан на их разрушении (эрозии) под действием искрового электрического разряда, который возникает между электродом и обрабатываемой деталью.

Рис. 1. Борис Романович и Наталия Иоасафовна Лазаренко демонстрируют установку, на которой в стальном шаре медным электродом проделано спиральное отверстие

Метод ЭЭО на основе использования импульсов дугового разряда предложен М. М. Писаревским в 1948 г. (рис. 2).

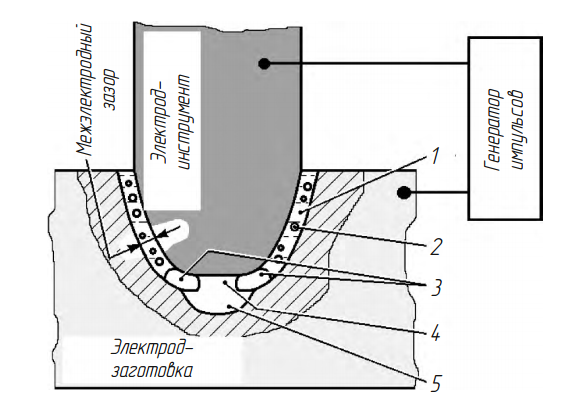

Рис. 2. Схема процесса электроэрозионной обработки: 1 — рабочая жидкость; 2 — капли расплавленного металла; 3 — газовый пузырь; 4 — плазменный канал разряда; 5 — эрозионная лунка.

В последующие годы эволюция эрозионных станков динамично продолжалась: 1967 г. — разработаны малоизнашивающиеся электроды-инструменты; 1975 г. — внедрены системы ЧПУ и адаптивного управления; 1979 г. — применены планетарные головки и получена зеркальная поверхность; 1987 г. — достигнут сверхмалый износ инструмента. Погрешность обработки деталей на электроэрозионных проволочно-вырезных станках снизилась с ±30 до ±1 мкм (фирма Sodick) и достигнута шероховатость Ra < 0,1 мкм (фирма AGIE) . Первый в мире советский электроэрозионный (электроискровой) станок был предназначен для удаления застрявшего в детали сломанного инструмента (1943 г. ).

По назначению электроэрозионные станки делятся на универсальные, специализированные и специальные, по требуемой точности обработки — общего назначения, повышенной точности, прецизионные. Наиболее широкое распространение получили — электроэрозионные станки для прошивания, вырезания и объемного копирования.

К настоящему времени освоено резание проката, стального и чугунного литья, графита, поковок из высокопрочных конструкционных, в том числе мартенситостареющих, сталей, титановых сплавов, быстрорежущей стали различного состава, нержавеющих сталей для получения заготовок различной конфигурации, разрывных и ударных образцов со всеми видам надрезов.

Общими для всех электроэрозионных станков узлами являются устройство для крепления и перемещения инструмента (заготовки), гидросистема, устройство для автоматического регулирования межэлектродного промежутка (между заготовкой и инструментом) Генераторы соответствующих импульсов (искровых или дуговых) изготовляются, как правило, отдельно и могут работать с различными станками Основные отличия устройств для перемещения инструмента (заготовки) в электроэрозионных станках от таковых в металлорежущих станках заключаются в отсутствии значительных силовых нагрузок и наличии электрической изоляции между электродами Гидросистема состоит из ванны с рабочей жидкостью (техническое масло, керосин и т п ), гидронасоса для ее прокачивания через межэлектродный промежуток и фильтров для очистки жидкости, поступающей в насос, от продуктов эрозии.

Электроимпульсный станок отличается от электроискрового практически только генератором импульсов. Развитие техники полупроводниковых приборов позволило создать генераторы, обеспечивающие изменение параметров импульсов в широких пределах Например, у генератора ШГИ-125-100 диапазон частот следования импульсов 0,1. . .100 кГц, длительность импульсов 3. . .9000 мкс, максимальная мощность 7,5 кВт, номинальная сила тока 125 А. Диапазон рабочих напряжений, вырабатываемых для электроискровой обработки, 60. . .200 В, а для электроимпульсной 20. . .60 В. Современные электроэрозионные станки — высокоавтоматизированные установки, зачастую работающие в полуавтоматическом режиме.

Электроэрозионные проволочно-вырезные станки (рис. 3) широко применяются для обработки деталей в машиностроении, так как отвечают высоким требованиям к точности и степени автоматизации. На вырезных станках изготавливают детали вырубных штампов, копиры, шаблоны, фасонные резцы, лекала и другую инструментальную оснастку В зависимости от числа одновременно обрабатываемых заготовок выпускаются одно- и многопозиционные электроэрозионные вырезные станки Производительность современных вырезных станков достигает 300 мм/мин, шероховатость поверхности получаемых деталей Ra = 0,1. . . 0,4 мкм, точность обработки контура и точность формы до 3. . . 5 мкм. Размеры заготовок, обработанных на вырезных станках, зависят от точности и качества проволочного электрода-инструмента. Эти станки оснащаются системами ЧПУ, позволяющими легко обрабатывать сложные профили.

Может быть достигнута точность резания от 0,01 до 0,005 мм, при этом шероховатость Ra < 1 мкм.

Специализированный электроэрозионный проволочно-вырезной станок с ЧПУ модели ЛФ96Ф3 (рис. 4) предназначен для обработки деталей со сложным контуром (фасонные резцы, шаблоны, матрицы, съемники, выталкиватели вырубных штампов и др ) из любых токопроводящих материалов по прямолинейным вертикальным и наклонным образующим.

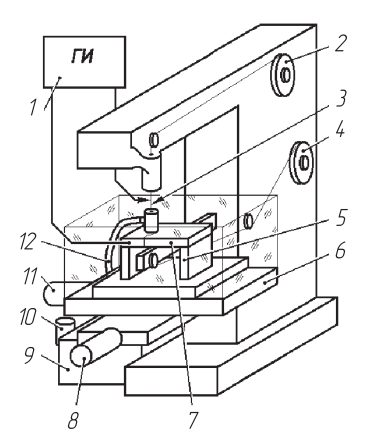

Рис. 3. Принципиальная схема проволочно-вырезного станка: 1 — генератор импульсов; 2 — подающая катушка; 3 — проволочный электрод-инструмент; 4 — приемная катушка; 5 — зажимное приспособление; 6 — координатный стол; 7 — заготовка; 8 — электродвигатель привода по оси Y; 9 — бак с рабочей жидкостью; 10 — насос подачи рабочей жидкости; 11 — электродвигатель привода по оси Х; 12 — шланг подачи рабочей жидкости с регулирующим устройством

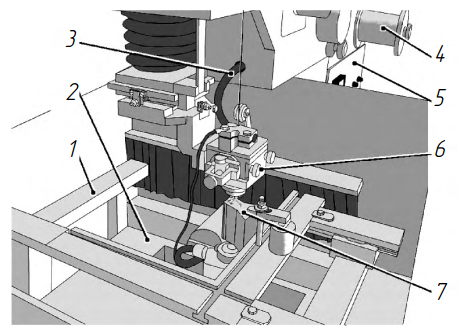

Рис. 4. Рабочая зона станка ЛФ96Ф3: 1 — приспособление; 2 — стол; 3 — шланг подачи воды; 4 — катушка для проволоки-инструмента; 5 — пульт управления; 6 — механизм наклона проволоки; 7 — заготовка (фасонный резец)

Обработка на станке выполняется электродом-проволокой. В качестве рабочей жидкости используется вода, которая под давлением прокачивается через зону обработки. Импульсный технологический ток вырабатывается специальным генератором модели ГКИ-300-200А.

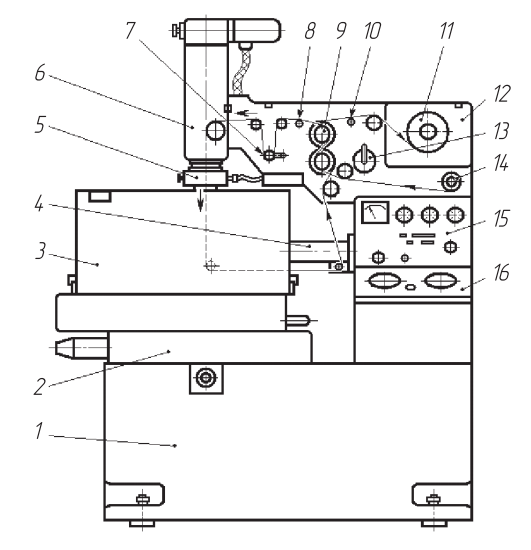

Станок оснащен устройством числового программного управления модели 2М43-55-04, обеспечивающим автоматическую обработку контура no программе по двум координатам одновременно (X и Y). Узлы станка размещаются на литой чугунной станине 1 (рис. 5) . В левой части станины устанавливается координатный стол 2. На столе крепится ванна 3, предотвращающая разбрызгивание рабочей жидкости, подаваемой под давлением в зону обработки. На правом краю станины закреплена Г-образная траверса 12, на которой монтируются узлы проволочного тракта и головка 6 с гильзой, совершающей вертикальное перемещение вместе с механизмом наклона проволоки К узлам проволочного тракта относятся: катушка подающая 14, механизм отвода роликов 13, редуктор 9, механизм натяжения проволоки 7, датчики обрыва проволоки 8 и 10, катушка приемная 11. На тумбе траверсы закрепляется кронштейн 4, несущий нижние направляющие, а также расположены пульт управления станком 15 и блок управления 16 расходом жидкости, проходящей через верхнее и нижнее сопла. Рядом со станком находятся агрегат насосный, генератор импульсов, система ЧПУ и шкаф электроуправления.

Рис. 5. Специализированный электроэрозионный вырезной станок с ЧПУ модели ЛФ96Ф3: 1 — станина; 2 — стол; 3 — ванна; 4 — кронштейн; 5 — механизм наклона проволоки; 6 — головка; 7 — механизм натяжения проволоки; 8 — левый датчик обрыва проволоки; 9 — редуктор; 10 — правый датчик обрыва проволоки; 11 — катушка приемная; 12 — траверса; 13 — механизм отвода роликов; 14 — катушка подающая; 15 — пульт управления; 16 — блок регулирования прокачки.

На станке можно обрабатывать заготовку размерами до 440 х х 410 х 150 мм. В качестве электрода-инструмента используется проволока из латуни, молибдена или вольфрама диаметром от 0,06 до 0,3 мм. В соответствии с программой, которая считывается с бумажной восьмидорожечной ленты, автоматически осуществляются движения по оси Х и Y, достигающие 250 мм, с расчетной точностью перемещения 1 мкм. Общая точность позиционирования лежит в пределах 0,02 мм. По оси Z станка возможно только наладочное перемещение на 150 мм.

Рабочие подачи могут выполняться со скоростью от 0,01 до 30 мм/мин. Весьма высока точность обработки. Так, для стального образца размерами 175 х 175 х 10 мм отклонение от параллельности обработанных поверхностей не более 25 мкм, от перпендикулярности — не более 30 мкм. Отклонение от круглости при обработке цилиндрического отверстия 020 мм не превышает 12 мкм, конического — 30 мкм. Шероховатость обработанной на чистовых режимах поверхности стальной детали Ra = 0,8 мкм. Станок может работать со съемом металла до 60 мм2/мин.

Станок хорошо приспособлен к условиям производства и оборудован средствами автоматического контроля состояния инструмента, автоматического регулирования скорости подачи, автоматического поиска центра отверстия, автоматической выборки люфтов в редукторах механизмов координатных перемещений (по координатам Х и Y), имеет адаптивное регулирование режима обработки и «0» станка.

Установленный срок службы станка при двухсменной работе до первого капитального ремонта Т1к.p — 13 лет, до первого среднего ремонта — 7 лет при коэффициенте технического использования 0,85.

Принцип действия станка модели ЛФ96Ф3, как и других электроэрозионных вырезных станков, основан на направленном разрушении металла заготовки под действием импульсного электрического разряда, создаваемого между электродом-инструментом и электродом-заготовкой. При этом обрабатываться могут любые токопроводящие материалы Съем металла производится в среде рабочей жидкости, подаваемой под давлением в зону обработки.

В качестве рабочей жидкости используется вода, зачастую с антикоррозионными присадками. Электродом-инструментом является проволока, перематывающаяся во время работы с подающей катушки на приемную и проходящая через устройства, обеспечивающие заданную величину, постоянство усилия ее натяжения, точность положения и контролирующие ее целостность Перемотка уменьшает влияние износа проволоки в процессе обработки на точность получения требуемого профиля и предохраняет ее от обрыва.

Обрабатываемая деталь закрепляется на расположенных вне рабочей зоны стола специальных подставках и перемещается вместе со столом в горизонтальной плоскости по осям X и Y от устройства ЧПУ модели 2М43-55-04. При изготовлении деталей с наклонной образующей используется механизм наклона проволоки. Угол наклона в процессе обхода контура неизменный.

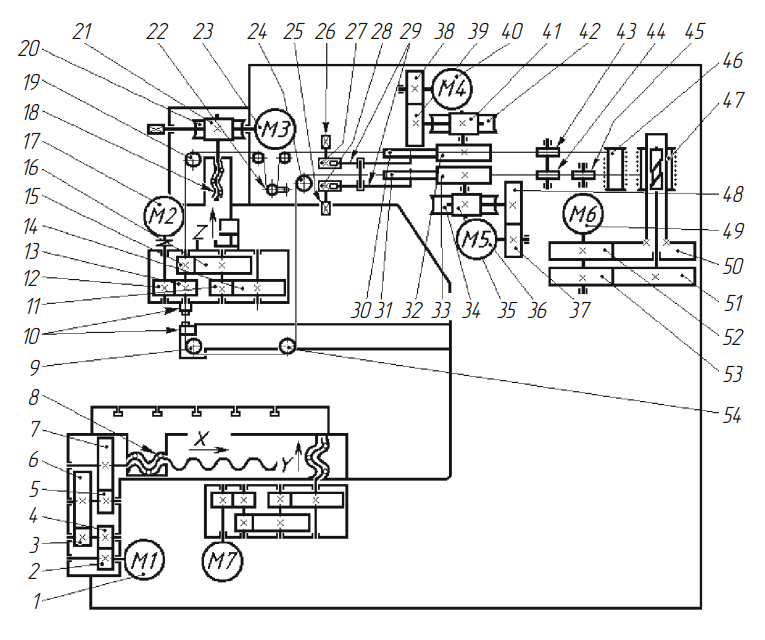

Кинематическая схема станка модели ЛФ96Ф3, дополненная схематическим изображением проволочного тракта, а также рядом функциональных органов, показана на рис. 6 (см. также табл. 1) . Кинематическая схема обеспечивает:

- перемещение стола станка в продольном (по оси X) и поперечном (по оси Y) направлениях;

- перемещение механизма наклона проволоки по вертикали (по оси Z);

- управление положением верхней направляющей проволоки при обработке деталей с наклонной образующей;

- перемотку проволоки и раскладку ее на приемной катушке;

- регулировочное перемещение механизма наклона проволоки (±3 мм по осям, параллельным Х и Y).

Рис. 6. Кинематическая схема вырезного электроэрозионного станка модели ЛФ96Ф3

Таблица 1

Технические параметры элементов схемы станка модели ЛФ96Ф3

| Номер позиции на схеме | Число зубьев или заходов | Номер позиции на схеме | Число зубьев или заходов |

| 2 | z = 8 | 20 | z = 50 |

| 3 | z = 8 | 21 | k = 1 |

| 4 | z = 36 | 34 | z = 90 |

| 5 | z = 24 | 35 | k = 1 |

| 6 | z = 60 | 37 | z = 25 |

| 7 | z = 75 | 38 | z = 25 |

| 8 | k = 1, Р = 5 | 39 | z = 50 |

| 11 | z = 25 | 41 | k = 1 |

| 12 | z = 18 | 42 | z = 90 |

| 13 | z = 36 | 48 | z = 50 |

| 14 | z = 75 | 50 | z = 150 |

| 15 | z = 20 | 51 | z = 301 |

| 16 | z = 50 | 52 | z = 150 |

| 18 | k = 1, Р = 5 | 53 | z = 300 |

Проволочный тракт станка работает следующим образом. Проволока поступает с подающей катушки 46 через путевой внутренний ролик 43 на подающий ролик 32 редуктора и поджимается к нему внутренним подающим роликом 30 механизма отвода роликов с заранее выбранным (регулируемым) усилием. Поджим ролика 30 производится поворотом коромысла 29 вокруг оси с помощью кулачка 27, связанного с рукояткой 26. Далее с ролика 30 проволока через механизм натяжения, механизм контроля за обрывом проволоки (на рисунке не показан), верхний путевой ролик 19 подается в направляющие 10 механизма наклона проволоки кронштейна, проходит через путевые ролики 9 и 54 кронштейна и наружный путевой ролик 24 в зазор между наружным поджимным роликом 31 и тянущим роликом 33 редуктора. Поджим ролика 31 к ролику 33 осуществляется посредством поворота нижнего коромысла 29 кулачком 28, связанным с рукояткой 25. Усилие поджима роликов 31 и 33 выбирается примерно таким же, как и роликов 30 и 32 Дальше проволока через второй датчик обрыва (на рисунке не показан) поступает на укладочный ролик 45 и на приемную катушку 47 Усилие натяжения проволоки определяется массой подвешенного груза 22 механизма натяжения проволоки. Сменные грузы применяются в зависимости от диаметра проволоки.

Частота вращения двигателей 36 и 40 регулируется при помощи тиристорных приводов. Частота вращения двигателя 49 устанавливается в зависимости от диаметра применяемой проволоки.

При пуске станка одновременно вступают в работу два двигателя: 36 и 49. Двигатель 36 тянет проволоку на участке от роликов 30 и 32 до роликов 31 и 33, поднимая при этом груз 22 и связанный с ним флажок, управляющий работой фотодиодов. Двигатель 49 обеспечивает намотку изношенной проволоки на приемную катушку, не допуская образования петли на участке между роликами 31,33 и приемной катушкой 47. При подъеме груза связанный с ним флажок открывает путь лучу света от первого излучателя к первому светоприемнику. В этот момент подключается к работе двигатель 40 (подающий). Частота его вращения несколько ниже, чем двигателя 36. При этом скорость подъема груза 22 (и флажка) резко замедляется. Груз выходит на рабочий участок. Скорость вращения двигателя 40 увеличивается и должна быть равной частоте вращения двигателя 36. Если частота вращения двигателя 40 оказывается меньше, то груз продолжает подниматься, пропускает луч света на второй светодиод, подающий команду на увеличение частоты вращения двигателя 40 Груз (и флажок) возвращается вниз на рабочий участок В дальнейшем флажок продолжает управлять увеличением и уменьшением частоты вращения двигателя 40

При отключении механизма перемотки груз опускается в нижнее (исходное) положение.

Для перемещения стола и салазок по обеим координатам использованы одинаковые приводы с шаговыми электродвигателями типа ШД5-Д1М, управляемые импульсами постоянного тока, поступающими из устройства ЧПУ. При наладке возможно перемещение стола и салазок специальным ключом за квадратный хвостовик ходового винта 8.

Перемещение стола по оси Х осуществляется от шагового двигателя 1 с помощью зубчатых колес 2-4, 3-6, 5-7 на однозаходную шариковую червячную пару 8 с шагом 5 мм. За один оборот шагового двигателя стол перемещается на.

18/36 • 18/60 • 24/75 • 5 мм = 0,24 мм, где 5 мм — шаг ходового винта вертикального перемещения головки.

Один оборот шагового двигателя производится за 240 импульсов (цена импульса устройства ЧПУ — 1,5°). Дискретность перемещения по осям Х и Y составляет 1 мкм.

Вертикальное перемещение за один оборот двигателя узла верхних направляющих от приводного двигателя 23 по цепи червяк 21 — червячное колесо 20 составляет.

1/50 • 5 мм = 0,1 мм.

2. Электроэрозионные проволочно-вырезные станки фирмы Sodick с линейным приводом

Поскольку при электроискровой обработке разряды происходят в межэлектродном зазоре, то характеристики разрядов и всего процесса в очень большой степени зависят от размера этого зазора. Важнейшая задача привода электроэрозионного станка — поддержание оптимальной величины межэлектродного зазора.

Обычно у станков с ЧПУ перемещения рабочего органа осуществляются от двигателя постоянного тока через ременную или зубчатую передачу на ходовой винт шариковой пары, которая обеспечивает продольное применение рабочего органа. Более надежные и современные приводы выполнены без ременной передачи В этих приводах высокомоментный двигатель переменного тока непосредственно соединен с ходовым винтом. Но как в первом, так и во втором случае во всех стыках есть зазоры, и даже в лучших передаточных механизмах суммарный зазор составляет не менее 4 мкм. Это снижает точность обработки.

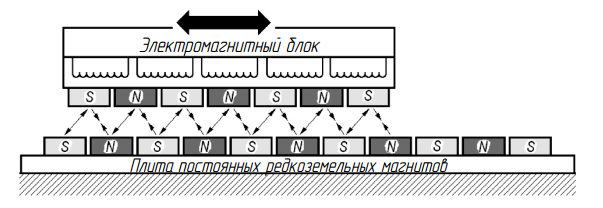

Техническим решением фирмы Sodick (Япония), позволившим существенно повысить точностные параметры электроэрозионных станков, стал линейный привод перемещения рабочих органов Движение в линейном приводе возникает за счет взаимодействия магнитных полей постоянных магнитов и электромагнитных катушек (рис. 7). Происходит бесконтактное преобразование энергии непосредственно в линейное перемещение.

Двигатель состоит из электромагнитного статора и плоского ротора. Взаимодействие магнитных полюсов S и N создает силу притяжения, а одноименные полюса отталкиваются Это заставляет подвижную часть перемещаться относительно неподвижной. Третий элемент двигателя — оптическая измерительная линейка для определения текущих координат В станках фирмы Sodick по осям.

Рис. 7. Схема линейного двигателя

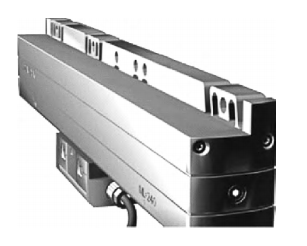

Рис. 8. Линейный датчик Heidenhain с дискретностью 10 нм (0,01 мкм)

установлены датчики линейного положения с дискретностью 0,01 мкм фирмы Heidenhain (рис. 8), что позволяет выполнять обработку с точностью ±2,5 мкм.

Статор и ротор линейного электродвигателя выполнены в виде плоских легко демонтируемых блоков. Использование керамики и системы охлаждения стабилизировало температуру привода, минимизировало магнитные поля, повысило жесткость конструкции.

Разработанные фирмой Sodick линейные двигатели демонстрируют весьма хорошие технические характеристики:

- величина хода подач от 100 до 2220 мм;

- скорость перемещения рабочего органа до 180 м/мин;

- ускорение перемещения узлов до 2g;

- точность исполнения заданных перемещений 0,1 мкм;

- моментальная реакция привода на команды системы ЧПУ, обеспечивающая практически мгновенную остановку рабочего органа и его реверс

Линейные приводы Sodick корректируют зазор между проволокой и заготовкой и поддерживают его в оптимальных пределах до 500 раз в секунду (рис. 9).

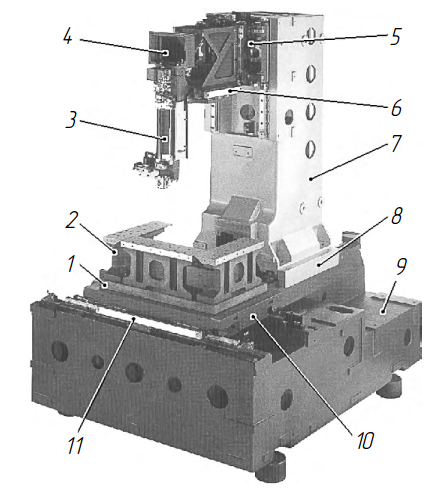

Обычные крестовые столы в своих крайних положениях имеют недостаточную жесткость У станков фирмы Sodick стол с помощью опорной плиты закреплен на станине Осевые подачи осуществляются за счет перемещений колонны (ось Y) и рабочей головки (ось X), что повышает жесткость станка.

Рис. 9. Основные узлы проволочно-вырезного станка Sodick модели AQ327L: 1 — опорная плита стола; 2 — опоры стола; 3 — верхний кронштейн с механизмом автозаправки; 4 — конусный механизм; 5 — конусный механизм с линейными двигателями по осям U и V; 6 — линейный датчик обратной связи по оси V; 7 — колонна; 8 — линейный двигатель по оси Y; 9 — станина; 10 — линейный двигатель по оси Х; 11 — линейный датчик обратной связи по оси Х.

В станках фирмы Sodick возникновение токов утечки в процессе эксплуатации снижено за счет применения специальной керамики FineXCera с удельным сопротивлением 1014 Ом/см. Этот материал имеет коэффициент теплового расширения 4,7 • 10-7 °С, что вдвое меньше, чем у гранита, и в 4-5 раз меньше, чем у нержавеющей стали. Опоры стола, изготовленные из него, обеспечивают высокую термостабильность.

Механический стопорный тормоз срабатывает при аварийном выключении электропитания или прекращении подачи сжатого воздуха и останавливает привод в том положении, в котором произошел сбой. Система thinking circuit («думающая» схема) отслеживает толщину вырезаемой детали и контролирует давление прокачки диэлектрика в зоне обработки с помощью двух насосов. «Думающая» схема не только исключает обрывы проволоки на деталях со «ступеньками», но и гарантирует параллельность 1. . . 2 мкм на финишных проходах.

Механизм автоматической заправки проволоки (AWT) с трубкой между верхней и нижней направляющими заправляет проволоку всего за 9 с. Он сканирует заданный участок на нижней поверхности детали для поиска отверстия (Active-AWT). В случае обрыва проволоки во время обработки детали толщиной до 40 мм система перезаправляет проволоку (проволока диаметром 0,20 и 0,25 мм) в месте обрыва. Если заправка не удается, механизм делает попытку в другой точке. После автоматической заправки система автоматически включает функцию предотвращения короткого замыкания.

Станки оснащены системой натяжения проволоки. С помощью датчика система отслеживает любые колебания натяжения проволоки и передает сигнал на серводвигатель натяжения.

На станки могут устанавливаться катушки с проволокой большего размера — весом до 10 кг. Имеется дополнительный питатель Jumbo Feeder, на который устанавливаются катушки весом до 50 кг.

Станок может оснащаться системой Taper Flex, позволяющей производить конусное резание под углом до 45° при толщине заготовки до 50 мм. Для широкоугольного конусного резания, помимо Taper Flex, требуются специальные направляющие.

Каждый линейный привод индивидуален, и ЧПУ нужно под привод настраивать. В линейных станках Sodick есть стандартные программы настройки, считывающие характеристики постоянных магнитов и электромагнитов. Достаточно один раз выполнить эти программы и занести данные в ЧПУ станка, чтобы учитывались все особенности постоянных и переменных магнитов Если по какой-либо причине характеристики магнитов привода изменятся, есть возможность ввести коррекцию.

Линейные электроискровые станки моделей AQ327L, AQ537L могут оснащаться индексными столами оси W (модели WS-4P и WS5P) для углового позиционирования деталей синхронно с подачами по линейным осям. Дискретность позиционирования 20″. В отличие от конусного механизма, поворотный стол оси W обеспечивает резание под любым произвольно меняемым углом Проволока-электрод в этом случае подается без каких-либо перегибов, снижающих точность.

Уровень воды в ванне устанавливается автоматически Станки оснащены системой ЧПУ серии LQ со встроенной программой 3D CAD/CAM. Оператор может импортировать трехмерную твердотельную модель ^D-модель) практически из любой САПР. Ему остается лишь указать обрабатываемые поверхности, и из трехмерной модели автоматически генерируется оптимизированная программа ЧПУ. Это позволяет обойтись без контурного программирования на станке или внешнем компьютере.

Линейные станки Sodick подключаются к цеховой или заводской компьютерной сети. Когда станок подключен к сети, можно видеть на экране отдаленного компьютера, что вырезается на станке, сколько осталось до конца обработки, посмотреть историю обработок за последние несколько дней. Станок может сам сообщать о своей работе, отсылая SMS-сообщения.

Некоторые технические характеристики электроискровых станков Sodick:

- масса заготовки до 3000 кг;

- осевые перемещения X, Y, Z: 220. . .750 х 150. . .500 х 120. . .500 мм;

- управление работой по восьми осям: четыре плюс одна ось станка (X, Y, U, V + Z) и три оси детали;

- дискретность оптических линеек по осям X, Y, U, V 0,01 мкм, дискретность подач 0,1 мкм, максимальная скорость подач по осям X и Y 5000 мм/мин;

- максимальная скорость резания 360 мм2/мин;

- наилучшая шероховатость поверхности Ra = 0,04 мкм;

- резание производится в масле или воде;

- работа с проволокой толщиной 0,2; 0,25; 0,3 мм, модификация для работы с проволокой 00,1 мм;

- используется прецизионная полированная латунная проволока-электрод фирмы KHS (Япония);

- можно установить измельчитель отработанной проволоки (L-cut chopper);

- система бесперебойного питания на 10 минут;

- автоматический огнетушитель

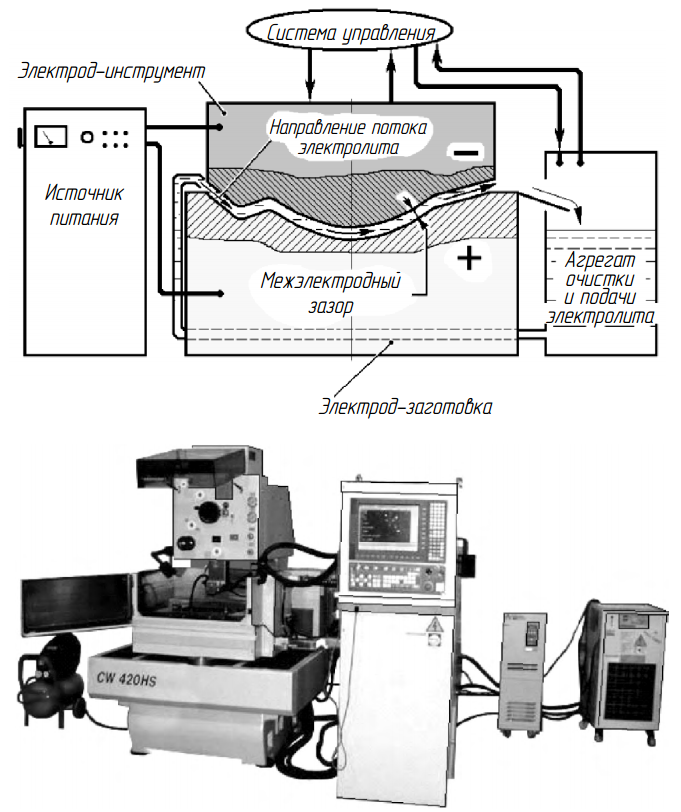

Оборудование для электрохимической обработки. В основе электрохимической обработки (ЭХО) металлов и сплавов лежит принцип анодного растворения обрабатываемой заготовки в растворе электролита. Для осуществления процесса необходимо иметь два электрода (обычно заготовку-анод и инструмент-катод), электролит между ними и источник питания (рис. 10) .

Впервые явление электролиза было исследовано более 160 лет назад Электрохимическая обработка берет начало от процесса электрохимического полирования, предложенного Бейтелем (Германия) и в 1910 г. известным русским химиком Е. И. Шпитальским. Технология размерного электролитического съема металла была разработана П. Жаке в 1930-1935 гг. и сейчас широко используется при полировании поверхностей.

Рис. 10. Схема станка электрохимической обработки и общий вид станка модели CW 420HS

В 1928 г. В. Н. Гусевым и Л. А. Рожковым был предложен один из базовых способов электрохимической размерной обработки — анодное растворение при высоких плотностях тока с удалением анодных продуктов потоком электролита.

Станок для электрохимического съема металла был описан в 1946 г. , но применение электрохимических методов в промышленных масштабах началось в 1950 г. в виде электролитического шлифования. Электрохимический съем металла был реализован на 8-10 лет позже в связи с внедрением электрохимических станков для прошивки отверстий и формообразования турбинных лопаток. Теперь процесс известен как электрохимическая обработка, с ее помощью можно прошивать отверстия, фрезеровать, обрабатывать полости, тела вращения и выполнять другие операции.

Электрохимическая обработка металлов осуществляется в электролитических ваннах, электрохимических ячейках специальных станков и установок, где обрабатываемая деталь является либо анодом (анодная обработка), либо катодом (катодная обработка), либо тем и другим попеременно.

При эрозионной обработке разрушение поверхности заготовки происходит за счет тепловой энергии электроискрового разряда, а при электрохимической обработке металлическая поверхность заготовки растворяется на ионном уровне — ионы металла переходят в раствор.

Электрохимическая обработка имеет определенные преимущества перед электроэрозионной:

- отсутствие износа электрода-инструмента;

- процесс не зависит от физико-механических свойств обрабатываемых материалов;

- обеспечивает высокое качество финишных операций и не требует последующей механической и термической обработки;

- структура поверхностного слоя не изменяется;

- нет температурного воздействия на обрабатываемую поверхность;

- нет механического контакта инструмента с заготовкой, что исключает деформацию обрабатываемого материала и обеспечивает высокую производительность и точность обработки;

- нет заусенцев на обработанной поверхности детали;

- электроды-инструменты могут изготавливаться из любых токопроводящих материалов, имеющих невысокие физико-механические свойства (медь, бронза и др ), в том числе методом гальванопластики;

- обеспечивает в десятки раз большую производительность, чем электроэрозионная обработка, при более высоких показателях точности

Широко распространены такие виды ЭХО металлов, как электрохимическое объемное копирование, прошивание, струйное электрохимическое прошивание, калибрование, абразивное шлифование и полирование, доводка, снятие заусенцев.

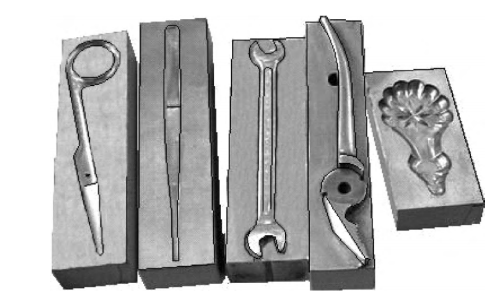

Рис. 11. Элементы пресс-форм, полученные электрохимической обработкой

С помощью электрохимического объемного копирования получают детали с заданными формой, размерами и качеством поверхности (рис. 11) . При этом форма катода-инструмента копируется на аноде-заготовке. Исследования показали возможность достижения высокой точности ЭХО. Так, по профилю пера обрабатываемых лопаток турбины она составляет ±0,03 мм. Процесс проводится в потоке электролита (обычно растворы солей, например NaNO3) при плотностях тока в десятки ампер на квадратный сантиметр и межэлектродном расстоянии от 0,01 до 0,3 мм. При электрохимической обработке растворение анода происходит за счет его окисления и перехода в ионное состояние с образованием гидратов оксидов металлов, которые удаляются потоком электролита. На катоде происходит процесс восстановления с выделением газообразного водорода По мере растворения анода-заготовки катод с помощью специального механизма продвигается в направлении растворения. Шлам из электролита может удаляться отстаиванием, с использованием центрифуг или пресс-фильтров, электрофлотацией.

В отличие от традиционной механической обработки, электрохимическое объемное копирование характеризуется отсутствием контакта между инструментом и деталью, низкими температурой и давлением в рабочей зоне, отсутствием износа инструмента и заусенцев на обработанной детали Этот метод пригоден для обработки нежестких деталей, хрупких и твердых материалов, труднодоступных мест.

К оборудованию для электрохимической обработки относят непосредственно станок, выполняющий технологическую задачу, источник питания и устройства, предназначенные для очистки электролита от шлaмa и подачи его в рабочую зону станка, отсоса из рабочей зоны выделяемых при ЭХО газообразных продуктов, промывки деталей и узлов станка. Источник питания и вспомогательные устройства могут использоваться для нескольких станков.

Конструкция станков для ЭХО включает механизмы фиксации и крепления заготовок; механизм рабочей подачи электрода-инструмента на заготовку или, наоборот, заготовки на электрод-инструмент; электрической системы регулирования межэлектродного промежутка; механических систем подачи электролита в рабочую зону и подвода к электродам электрического тока. В узлах электрохимических станков широко используют пластмассы, отличающиеся химической стойкостью, высокими диэлектрическими свойствами и легко обрабатываемые резанием.

Источник питания и вспомогательные устройства чаще всего являются нормализованными узлами Они могут быть самостоятельными агрегатами или встраиваться в станок Обычно все оборудование встраивается в станки, предназначенные для обработки мелких деталей.

Станки для ЭХО подразделяют:

- по степени специализации — на универсальные и специализированные;

- компоновке — на консольные и портальные;

- направлению рабочей подачи — на горизонтальные и вертикальные

Специализированные электрохимические станки создаются на базе металлорежущих станков различного назначения, прошедших модернизацию, что дешево и быстро.

В универсальных электрохимических станках перемещение электродов линейное в горизонтальном или вертикальном направлении, а в специализированных возможны любые сложные движения.

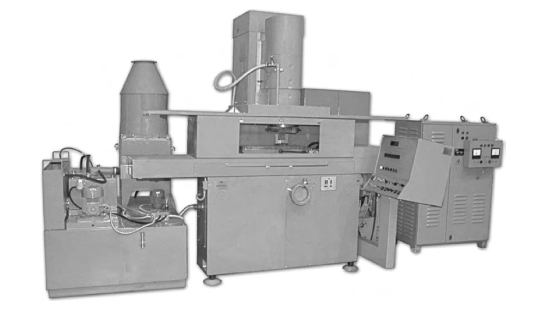

3. Полуавтомат плоскошлифовальный электрохимический

C прямоугольным столом и вертикальным шпинделем с преднабором модели ОШ-501 (рис. 12) предназначен для электрохимического шлифования изделий из твердого сплава, жаропрочных.

Рис. 12. Полуавтомат плоскошлифовальный электрохимический модели ОШ-501

сплавов и сталей на хромоникелевой основе, титановых сплавов плоских и фасонных поверхностей, прорезки пазов в деталях алмазным токопроводящим кругом комбинированным методом, при котором анодное растворение металла сочетается с алмазным шлифованием. С применением синусных тисков и приспособлений возможна обработка наклонных поверхностей. Преимущество данного способа обработки в том, что на обработанных поверхностях не образуется заусенцев и в то же время достигается очень малая шероховатость.

Применение системы ЧПУ дает возможность наряду с обычными плоскошлифовальными и пазошлифовальными операциями производить профильную обработку электрохимическим методом. Можно обрабатывать винтовые пазы с пятью интерполированными координатами. Дискретность позиционирования, обеспечиваемая устройством ЧПУ Sinumeric 810/840D, составляет 0,0001 мм. Автоматическая правка шлифовального круга с одновременной компенсацией износа инструмента обеспечивает необходимую точность обработки При отключении источника технологического тока возможно проводить обыкновенную обработку плоскостей алмазными или абразивными кругами и сегментами.

С применением контурной правки и специальных приспособлений для установки деталей возможна обработка разновысотных канавок, галтелей в телах вращения. Рабочая зона полностью закрыта. Очистка электролита от взвешенных частиц обработки осуществляется с помощью центрифуги.

Полуавтомат имеет автоматический программируемый (с цифровой индикацией) съем припуска, при котором обеспечивается черновая автоматическая вертикальная подача с переходом в цикле на чистовую подачу, отключение чистовой подачи при достижении заданного размера, выхаживание и отскок шлифовального круга.

Наибольшее продольное перемещение стола 900 мм, а шлифовальная головка вертикально перемещается на 320 мм. Рабочие подачи составляют у стола 0,1. . .1 м/мин, а у шлифовальной головки 0,001. . .0,999 мм. Быстрые перемещения стола выполняются со скоростью 0,6. . . 6 м/мин, головки — 0,3 м/мин. На станке можно обрабатывать деталь размером 630 х 200 х 320 мм и массой до 200 кг.

Станок выполнен на базе плоскошлифовального станка и работает аналогично, но в его конструкцию внесены дополнения, позволяющие параллельно шлифованию выполнять электрохимическую обработку. Так, он имеет воздухоочистительный агрегат, систему подачи электролита и центрифугу Рабочая зона закрыта защитным кожухом, внутрь которого насосом подается электролит. Для удобства обслуживания кожух имеет окно с раздвижными створками. В боковые стенки кожуха встроены патрубки воздухоочистительного агрегата, который обеспечивает отсос из рабочей зоны паров электролита и газа.

В корпусе стойки шлифовальной бабки смонтирован электрически изолированный от корпуса шпиндель, несущий шлифовальный круг На верхней части шпинделя расположено токосъемное устройство, связанное токопроводом с источником питания Станок укомплектован специальным агрегатом для промывки его деталей и узлов от попавших на них во время работы брызг электролита, пыли и грязи.

Специализированные электрохимические станки предназначены для обработки деталей, как правило, в условиях крупносерийного и массового производства. Наиболее распространены специализированные станки для электрохимического формообразования профиля пера и хвостовой части турбинных лопаток, глубоких прямолинейных и криволинейных отверстий небольшого диаметра, электроабразивного шлифования, снятия заусенцев, притупления острых кромок и других операций.

Для электрохимического формообразования таких деталей, как перо турбинных лопаток и аналогичных, длиной до 250 мм разработаны специализированные станки, которые выполнены по схеме с двумя независимо горизонтально перемещающимися электродами-инструментами, что обеспечивает обработку сразу двух противоположных поверхностей заготовки. Перемещаются электроды- инструменты с помощью гидравлической системы Приспособление для закрепления обрабатываемой заготовки и одновременного крепления токоподводов также гидрофицировано.

4. Оборудование для ультразвуковой обработки

Ультразвук находит применение во многих отраслях производства. В машиностроении с его помощью удается выявлять мелкие и глубоко расположенные пороки изделий, с большой точностью обрабатывать различные материалы, очищать детали от жира и грязи, определять вязкость различных жидкостей, бороться с дымом, сохраняя окружающую среду, и т д.

В 1880 г. Пьер и Жак Кюри продемонстрировали опыт, в котором быстро изменяющийся электрический потенциал, прикладываемый к кристаллу кварца, вызывал его вибрацию. Первый генератор ультразвука создал в 1883 г. англичанин Ф. Гальтон — ему удалось получить колебания до 170 кГц.

В 1914 г. французский физик П. Ланжевен совместно с русским ученым К. Шиловским разработали гидролокатор. Гидролокатор Ланжевена — Шиловского был первым ультразвуковым устройством, применявшимся на практике. Тогда же российский ученый С. Я. Соколов разработал основы ультразвуковой дефектоскопии в промышленности Применение ультразвука в медицинской практике началось в 1950-е гг. в США.

Многообразные применения ультразвука можно условно разделить на три направления:

- получение информации о веществе (гидролокация, ультразвуковая дефектоскопия, контроль уровней и размеров, медицинская диагностика);

- воздействие на вещество (коагуляция аэрозолей, воздействие на горение, очистка, химические процессы, эмульгирование, диспергирование, распыление, кристаллизация, металлизация, пайка, механическая обработка, сварка, пластическое деформирование, терапия, хирургия);

- обработка и передача сигналов (линии задержки, фильтры, аку- стоэлектронные преобразователи, акустооптические устройства)

Ультразвуковая обработка в машиностроении стала применяться в начале 60-х гг. ХХ в. С ее помощью удалось существенно упростить и ускорить технологию изготовления фасонных деталей из твердых и хрупких материалов.

Сейчас в машиностроении ультразвук применяется в двух направлениях: для непосредственной обработки деталей и для дефектоскопии Ультразвуковая обработка включает:

- комбинированную обработку;

- абразивную обработку;

- интенсификацию металлургических процессов;

- интенсификацию гальванических процессов;

- соединение материалов (рассмотренная ранее ультразвуковая сварка);

- очистку

С помощью ультразвука можно обрабатывать изделия из очень хрупких и твердых материалов, диэлектрики (стекло, графит, твердые сплавы, полупроводниковые материалы)

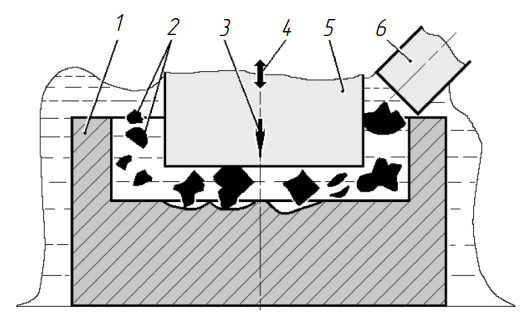

Схема ультразвуковой обработки показана на рис. 13. Инструмент 5, вибрирующий с определенной частотой и амплитудой 4, перемещается под действием силы 3 перпендикулярно к обрабатываемой поверхности детали 1. В зону обработки через сопло 6 поливом или под давлением вводится абразивная суспензия, т е вода со взвешенным в ней измельченным абразивом 2 (карбиды бора или кремния, электрокорунд). При обработке инструмент поджимается к заготовке силой 1. . .200 Н. Таким образом, ультразвуковая размерная обработка базируется на двух основных процессах:

- ударном внедрении абразивных зерен, вызывающих выкалывание частиц обрабатываемого материала;

- циркуляции и смене абразива в рабочей зоне.

Рис. 13. Принципиальная схема ультразвуковой обработки: 1 — обрабатываемая деталь; 2 — абразив, содержащийся в суспензии; 3 — направление подачи волновода; 4 — амплитуда колебаний волновода; 5 — волновод; 6 — сопло подачи суспензии.

В процессе обработки форма инструмента 5 копируется на обрабатываемой поверхности детали 1, а излишний материал удаляется из зоны обработки вместе с абразивной суспензией. Суспензия должна обеспечить вымывание снятых частиц и охлаждение зоны резания Процесс протекает в широком диапазоне частот колебаний инструмента, но лучшие условия обработки соответствуют частотам 20. . .30 кГц.

Существует разновидность размерной ультразвуковой обработки неэлектропроводящих хрупких материалов движущейся тонкой проволокой, подобная электроэрозионной обработке, но без приложения электрических импульсов, а с подачей абразивной суспензии. Весьма эффективным способом повышения производительности труда при ультразвуковой обработке является совмещение ее с электрохимическим процессом анодного растворения. Энергоемкость процесса при этом снижается в 3-5 раз.

5. Устройство станков ультразвуковой обработки

Первые сведения о разработке оборудования и использовании ультразвуковых станков относятся к 1955 г. Эти станки выполнялись на базе традиционных сверлильных и фрезерных станков.

Современный станок для ультразвуковой обработки содержит ряд специфических узлов, конструктивное исполнение которых может быть различным в зависимости от назначения станка:

- генератор электрических колебаний;

- ультразвуковую головку, несущую инструмент;

- механические устройства достаточной точности, которые обеспечивают установку и необходимые перемещения ультразвуковой головки и детали, отсчет хода инструмента, управление станком;

- системы подачи абразивной суспензии

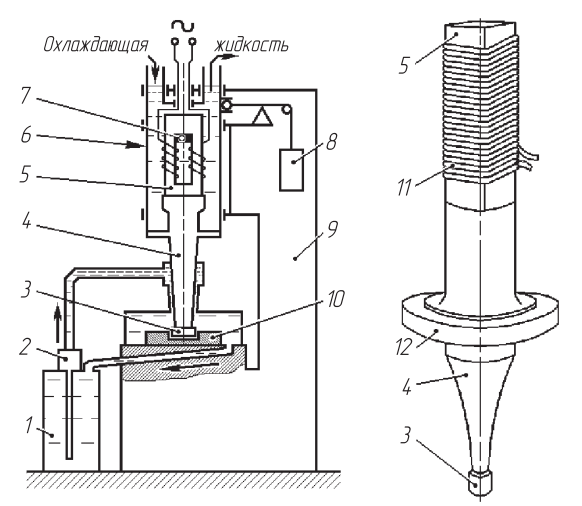

Главной является колебательная система для генерирования механических колебаний высокой частоты. Общая схема станка и ультразвуковой головки показана на рис 14

Рис. 14. Схема устройства прошивочного ультразвукового станка и ультразвуковой головки: 1 — бак с абразивной суспензией; 2 — насос для подачи суспензии; 3 — инструмент; 4 — концентратор; 5 — магнитострикционный преобразователь; 6 — ползун с системой охлаждения преобразователя; 7 — груз, обеспечивающий рабочую подачу инструмента; 8 — контргруз, уравновешивающий ползун; 9 — станина; 10 — обрабатываемая деталь; 11 — обмотка возбуждения; 12 — фланец крепления головки

Генератор предназначен для получения электрических колебаний. Электрические колебания поступают в ультразвуковую головку, которая преобразует их в ультразвуковые волны (механические колебания) и передает инструменту.

Механические колебания в головке возникают из-за имеющегося в ней магнитострикционного преобразователя. Он состоит из набора пластин, материал которых обладает магнитострикционным эффектом (способностью изменять свои размеры при намагничивании) . Изменение размеров (например, длины) очень незначительно — в пределах их миллионной части, но вполне достаточно для создания ультразвуковых колебаний больших мощностей. К числу материалов, обладающих высоким магнитострикционным эффектом, относятся никель, пермендюр типа К49Ф2 (сплав, состоящий из 49 % кобальта, 2 % ванадия и 9 % железа), а также сплавы К-65 (65 % кобальта и 35 % железа) и Ю-14 (иначе альфер — 14 % алюминия и 86 % железа), ферритов. Ферриты имеют более высокий КПД и не нуждаются в охлаждении.

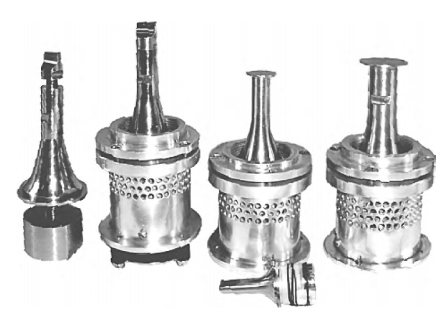

На магнитострикционном преобразователе смонтирована катушка возбуждения. Электрические колебания генератора вызывают механические колебания пакета магнитостриктора с частотой, создаваемой генератором Для получения усиленных колебаний (с наибольшей амплитудой) длину и форму концентратора подбирают таким образом, чтобы собственная частота колебаний концентратора совпадала с частотой колебаний, даваемых генератором, т.е. чтобы возникал эффект резонанса (рис. 15) . Это достигается выбором формы и длины концентратора в направлении распространения колебаний, равной или кратной половине длины волны на выбранной частоте, в результате чего значение колебаний торца составляет от 10 до 60 мкм. Концентраторы бывают конической, экспоненциальной, катеноидальной, ступенчатой и ампульной формы.

К недостаткам существующих ультразвуковых станков относится большая энергоемкость процесса (из-за низкого КПД), невысокая производительность. Так, по данным Акустического института АН СССР, станок средней мощности модели 4771А характеризуется КПД не более 3. . . 5 % и при номинальной мощности 400 Вт обеспечивает выполнение отверстий диаметром до 15 мм на глубину не более 10 мм, а максимальные технические показатели ультразвуковых станков составляют по глубине 30 мм, а по диаметру — до 100 мм.

Рис. 15. Магнитострикционные преобразователи в сборе с концентраторами

Наибольшее распространение получили стационарные ультразвуковые станки (как универсальные, так и специализированные) с вертикальным расположением колебательной системы, которые делятся:

- на станки малой мощности (до 200 Вт);

- станки средней мощности (от 250 до 1500 Вт);

- станки большой мощности (от 1600 до 4000 Вт).

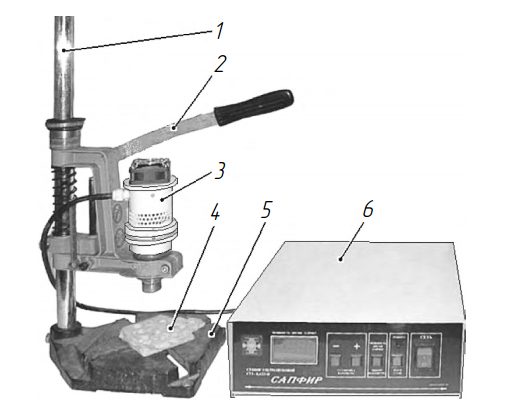

Станки малой мощности выполняются по образцу настольных сверлильных станков (рис. 16) и служат для обработки отверстий глубиной не более 5 мм диаметром 0,2. . . 6 мм. Станки средней мощности выполняются с жесткой станиной и массивной фундаментной плитой, а по внешнему виду напоминают вертикальные или радиально-сверлильные и вертикально-фрезерные станки (и на практике выполняются на их базе). Ультразвуковая колебательная система таких станков имеет габариты более 400 х 150 мм и требует принудительного водяного охлаждения (см. рис. 14) . Такие станки обеспечивают выполнение отверстий диаметром до 15 мм с производительностью до 500 мм3/мин.

Рис. 16. Ультразвуковой станок серии «Сапфир» малой мощности модели СУЗ-0,4/22-О: 1 — стойка; 2 — механизм подачи колебательной системы; 3 — ультразвуковая колебательная система; 4 — деталь; 5 — станина; 6 — генератор электрических колебаний (система подачи абразивной суспензии на базе центробежного насоса не показана)

Станки мощностью 1,5 кВт обеспечивают выполнение отверстий диаметром до 40 мм. Станки большой мощности, имеющие на входе преобразователя мощность 4 кВт, обеспечивают выполнение отверстий диаметром не более 60 мм. Так что не следует обольщаться на счет возможностей ультразвуковых станков.

Достижимая точность обработки отверстий ультразвуком 0,01 мм. Шероховатость обработанной поверхности Ra = 0,32 мкм. Производительность съема обрабатываемого материала от 15 до 150 мм3/мин.

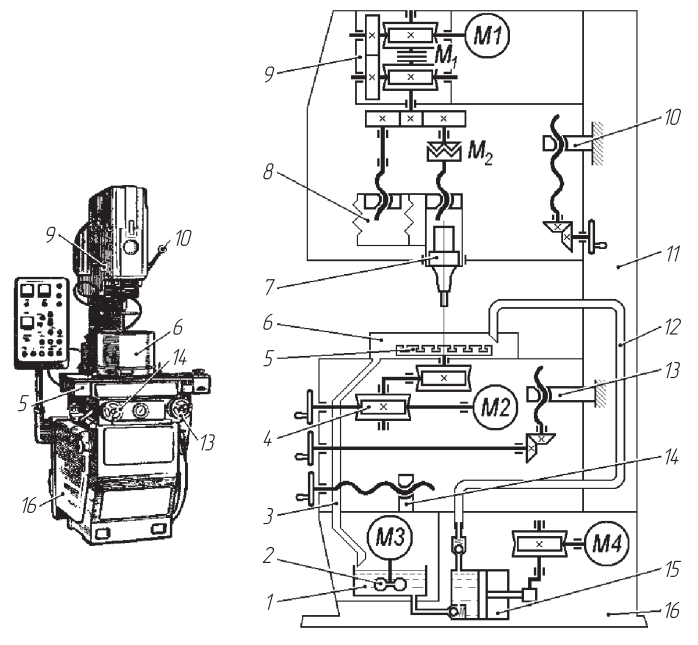

Принципиальная кинематическая схема типового универсального ультразвукового станка показана на рис. 17. Акустическая головка вместе с механизмами подачи смонтирована на стойке 11 и в наладочном режиме поднимается и опускается механизмом 10. Стойка закреплена на станине 16. Рабочая подача акустической головки 7 сообщается от электродвигателя М1 через редуктор 9 и механизм рабочего перемещения 8. Установка заготовки, закрепленной на столе 5, под акустическую головку 7 осуществляется вручную винтовыми парами 13 и 14 вращением маховичков, а если нужно вращение во время обработки, то оно осуществляется от двигателя М2 через редуктор 4.

Рис. 17. Общий вид и принципиальная кинематическая схема универсального ультразвукового станка модели 4Д772

Для работы в емкость 6, в которой расположен рабочий стол 5 с деталью, электродвигателем М4 с помощью насоса 15 по трубопроводу 12 подается суспензия. В нижней части станины 16 расположен резервуар 1 для суспензии со взмучивателем 2 и электродвигателем М3, куда по трубопроводу 3 сливается отработанная суспензия.

Потребляемая мощность станка (выходная мощность ультразвукового генератора) N = 1,6 кВт, рабочая частота акустической головки T-1 = 22 ± 1,65 кГц, скорость съема материала (при обработке стекла) Q = 5000 мм3/мин, оптимальная площадь обрабатываемой поверхности 800 мм2 (~ ∅22,5 мм), максимальная — 1200 мм2 (~ ∅27,5 мм).

Для серийного производства изделий из твердых хрупких материалов и особо твердых сталей и сплавов, слоистых конструкций из чередующихся слоев хрупких и пластичных материалов (бронестекло, многослойный стеклотекстолит, многослойный фольгиро- ванный фторопласт и аналогичные конструкции) разработаны и применяются ультразвуковые станки с вращающимся инструментом для абразивной обработки. Внешний вид разработанного в Бийском технологическом институте станка в комплекте с узлом вращения ультразвуковой колебательной системы показан на рис. 18. Функционально станок состоит из двух блоков: электронного генератора и колебательной системы. Колебательная система ультразвукового станка выполнена по полуволновой схеме и размещена в узле вращения.

Станок потребляет от сети мощность 250 ± 5 Вт. Рабочая частота аппарата 22 ± 1,65 кГц с амплитудой колебаний рабочего инструмента не менее 30 мкм Предназначен для обработки отверстий диаметром от 1 до 25 мм в деталях толщиной до 100 мм. Производительность сверления по стеклу составляет не менее 5 10 мм/мин.

Ультразвуковое оборудование в размерной обработке, кроме получения отверстий, применяется для выполнения следующих задач:

- упрочнения поверхностей и снижения шероховатости — импульсно-упрочняющая безабразивная финишная токарная обработка металлов;

- ультразвукового чистового точения металлов, сверления, зенкерования, развертывания отверстий и нарезания резьб;

- ультразвукового электроискрового легирования.

Для этого используются серийные станки с установкой на них ультразвукового блока и некоторых дополнительных узлов и механизмов.

Рис. 18. Ультразвуковой станок в комплекте с узлом вращения ультразвуковой колебательной системы