Содержание страницы

1. Основные особенности токарно-карусельных станков

Типовые компоновки токарно-карусельных станков (ТКС) обусловлены тем, что их обычно применяют для обработки концентрических деталей больших габаритов и массы Такими деталями являются маховики, шкивы, зубчатые колеса больших размеров, диски турбин и т п , установка которых на планшайбах и в патронах с горизонтальной осью токарных и лоботокарных станков затруднена или невозможна из-за очень большого диаметра детали или из-за большого вращающего момента, выворачивающего деталь из кулачков патрона. На ТКС планшайба совершает вращательное движение вокруг вертикальной оси, и заготовка прижимается к ней всей своей массой, что облегчает ее установку и выверку Кроме того, шпиндель разгружен от изгибающих сил, что обеспечивает более высокую точность обработки детали.

Движение подачи сообщается инструменту На легких и средних ТКС обрабатывают детали с отношением длины к диаметру L/D < 1, на тяжелых — L/D ≤ 0,5. На ТКС можно выполнять почти все токарные операции: обработку резцом наружных и внутренних поверхностей вращения разного профиля, центральных отверстий с помощью осевого инструмента, установленного в револьверной головке.

Первый токарно-карусельный станок изготовил в 1839 г. швейцарец И. Г. Бодмер. Предполагают, что эти станки появились в результате развития токарно-лобовых станов.

В советском станкостроении был принят ряд типоразмеров универсальных токарно-карусельных станков — по наибольшему диаметру обрабатываемой заготовки Каждая последующая модель станка позволяет устанавливать заготовку диаметром в 1,26 раза большим диаметра предыдущей заготовки. Соответственно, диаметры обрабатываемых заготовок составляют 800, 1000, 1250, 1600, 2000, 2500, 3150, 4000, 5000, 6300, 8000, 10 000, 12 500, 16 000 и 20 000 мм. Этой же геометрической прогрессией определяется и наибольшая высота заготовки, обрабатываемой на станке, — от 800 до 6300 мм.

В составе индекса модели универсальных карусельных станков две первые цифры — 15, а последующие соответствуют наибольшему диаметру обрабатываемой заготовки. Например, станок с наибольшим диаметром обработки 0,8 м имеет индекс модели 1508, а станок с диаметром обработки 8 м — 1580. При использовании ЧПУ в конце обозначения добавляют Ф1 (цифровая индикация), Ф2 (позиционная система ЧПУ), Ф3 (контурная система ЧПУ) и т д При наличии инструментального магазина добавляется буква М, например 1516МФ3.

Основными характеристиками ТКС являются наибольший диаметр обрабатываемой детали и ее высота Универсальные ТКС выпускаются с планшайбами диаметром 710. . .8750 мм (наибольший диаметр обработки 800 10 000 мм), станки с диаметром обработки 3200 мм и более относятся к уникальным станкам. Есть станки, на которых обрабатывают детали диаметром до 25 м, например станки Коломенского ЗТС Масса таких станков достигает 1310 т.

На станках можно выполнять внутреннее и наружное цилиндрическое и коническое растачивание и обтачивание, торцовое точение со ступенчато-постоянной скоростью резания, сверление, зенкерование и развертывание отверстий в центре деталей, а также нарезание резьбы и обработку фасонных поверхностей при применении электрокопировального устройства.

2. Виды компоновок токарно-карусельных станков

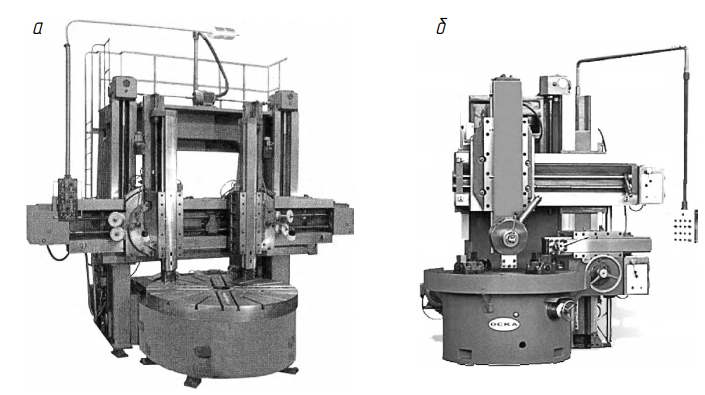

Универсальные ТКС выполняются в одностоечном (рис. 1, б) (наибольший диаметр обработки до 1600 мм) или двухстоечном (рис. 1, а) (наибольший диаметр обработки свыше 2500 мм) конструктивном варианте, в нормальном, легком и тяжелом исполнениях. Одностоечные станки имеют один вертикальный суппорт с пятипозиционной револьверной головкой, который перемещается по горизонтальным направляющим поперечины, и один горизонтальный суппорт с четырехпозиционным резцедержателем, перемещающийся по вертикальным направляющим стойки Ползуны вертикального и горизонтального суппортов имеют, соответственно, вертикальный и горизонтальный рабочий ход. Двухстоечные станки выполнены с неподвижным порталом, по стойкам которого перемещается поперечина с двумя вертикальными суппортами. По заказу двухстоечные станки могут комплектоваться одним или двумя горизонтальными суппортами.

Рис. 1. Основные модификации токарно-карусельных станков

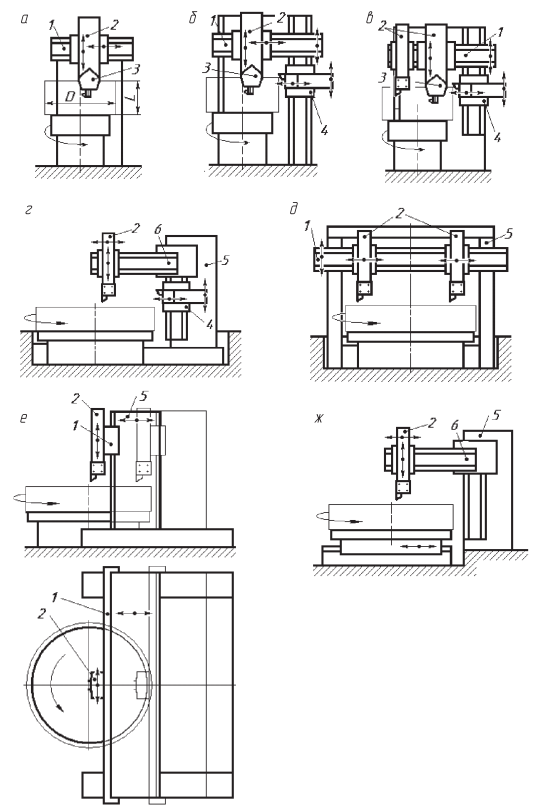

Наиболее типичные компоновки токарно-карусельных станков приведены на рис. 2.

Одностоечные станки для обработки деталей типа шайб и дисков выполняются с неподвижной поперечиной (рис. 2, а), а с подвижной поперечиной — для деталей высотой, примерно равной диаметру или несколько большей. Такие станки обычно имеют один вертикальный суппорт на поперечине и один горизонтальный суппорт, перемещающийся по вертикальным направляющим станины (рис. 2, б). У станков с неподвижной поперечиной часто есть только вертикальный суппорт с револьверной головкой, Хотя на поперечине могут быть и два суппорта (рис. 2, в). Есть одностоечные станки без поперечины. Салазки суппортов с горизонтальным ползуном у таких станков перемещаются непосредственно по вертикальным направляющим станины Примером такой компоновки могут служить односуппортные станки-полуавтоматы немецкой фирмы Schiess с диаметрами обрабатываемой детали 900. . .1400 мм и двухсуппортные итальянской фирмы Giana. Находят применение также станки, имеющие консольную поперечину (рис. 2, г).

Рис. 2. Схемы основных видов токарно-карусельных станков: 1 — траверса; 2 — вертикальный суппорт; 3 — револьверная головка; 4 — боковой суппорт; 5 — стойка; 6 — консоль.

При двухстоечной компоновке портал неподвижно связан со столом (рис. 2, д) или (у станков с шириной портала более 10 м) может смещаться относительно стола по направляющим основания (рис. 2, е). Смещение портала позволяет обрабатывать детали на 25 % большего диаметра и значительно облегчает их установку на планшайбе станка. Есть станки, у которых смещается планшайба с установленной на ней деталью (рис. 2, ж) .

Двухстоечный станок с перемещающейся при наладке вверх и вниз поперечиной имеет высокую жесткость замкнутой рамы- портала, что позволяет вести обработку двумя суппортами на предельно допустимых режимах резания Для расширения технологических возможностей станки с диаметром обработки до 5,0. . . 6,5 м часто снабжают еще и горизонтальным суппортом на правой стойке Но при двухстоечной компоновке станка диаметр устанавливаемой детали ограничивается размерами портала. На двухстоечных станках больших размеров неэффективно используется горизонтальный суппорт, а из-за невозможности получения больших оборотов планшайбы снижается эффективность обработки вертикальными суппортами деталей небольших размеров Свои недостатки имеют и станки со сдвижным порталом.

По сравнению с двухстоечными, одностоечные станки с консольной поперечиной, имея меньшую жесткость, находят применение в случаях, когда обрабатываемые детали имеют кольцевую форму, а обработка деталей больших размеров требуется периодически. На них можно обрабатывать довольно крупные детали. Так станок фирмы CKD (бывшая Чехословакия) допускает обработку деталей диаметром до 14,5 м, а итальянской Innocenti — до 25 м. Установка тяжеловесных деталей несимметричной формы на консольных станках удобнее, чем на двухстоечных.

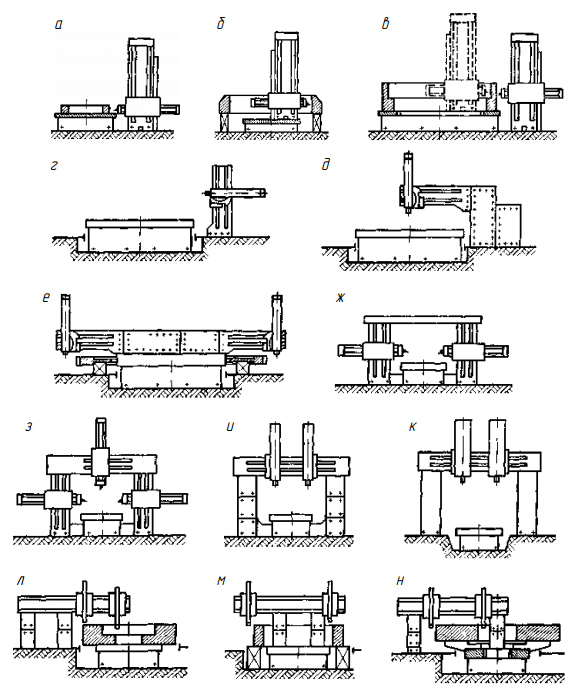

Получают распространение перестраиваемые станки и станки свободной компоновки, позволяющие создавать из стандартных модулей различные варианты одностоечных и двухстоечных станков, приспособленных к особенностям конфигурации и размеров обрабатываемых деталей. На рис. 3, а-г приведены варианты таких станков немецкой фирмы Schiess Froriep, а на рис. 3, д-е — польские станки Rafamet. Эти станки позволяют выполнять черновую и чистовую обработку деталей диаметром до 9000 мм и массой до 100 т.

Привод и планшайба представляет собой самостоятельный агрегат, который жестко крепится на фундаменте, соединяясь с порталом или независимо от него. Мощность главного привода до 100 кВт.

Перестраиваемые станки выпускают японская фирма Toshiba (рис. 3, ж, з) и Коломенский завод тяжелого станкостроения (рис. 3, и — н).

Рис. 3. Токарно-карусельные станки перестраиваемой компоновки

Специальные ТКС, изготовленные на базе универсальных, имеют увеличенную или уменьшенную высоту обработки, специально оговоренные число и конструкцию горизонтальных и вертикальных суппортов, зажимных устройств, дополнительные приводные головки (фрезерные, шлифовальные, сверлильно-расточные), приспособления и устройства для отсчета углов поворота планшайбы, растачивания глубоких отверстий, прорезания кольцевых пазов и канавок, обтачивания и растачивания конусов, копировальной обработки фасонных поверхностей вращения, нарезания резьбы, работы по упорам и т д Сейчас все больше токарно-карусельных станков оборудуются системами ЧПУ разного уровня.

3. Устройство одностоечного токарно-карусельного станка

Конструкцию и основные узлы рассмотрим на примере токарнокарусельных станков моделей 1541 и 1531М (различаются тем, что на первом обрабатывается деталь диаметром до 1600 мм, а на втором — до 1250 мм, но имеют одинаковую конструкцию).

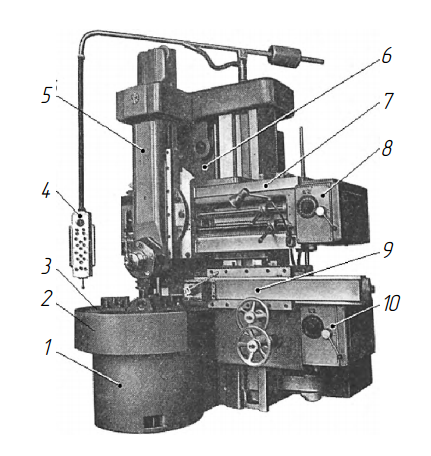

Универсальные одностоечные ТКС 1541 и 1531М имеют следующие узлы (рис. 4): стол 1, ограждение 2, планшайбу 3, подвесной кнопочный пульт 4, вертикальный суппорт 5, станину 6, поперечину 7, коробку подач вертикального суппорта 8, боковой суппорт 9, коробку подач бокового суппорта 10 и не видимые на рисунке коробку скоростей, механизм передачи на подачу, гидроуправление, механизм перемещения поперечины, маслопровод, электрооборудование. Отличительной особенностью станков является выполнение большинства узлов в отдельных корпусах, что облегчает их сборку не только при изготовлении, но и при ремонте.

Рис. 4. Общий вид токарно-карусельного станка модели 1531М

Станина 6 служит для всех узлов станка основанием, обеспечивающим их правильное взаимное расположение и перемещение Станина воспринимает воздействие от сил резания и массы узлов и представляет собой пустотелую отливку, усиленную ребрами жесткости так, что при сравнительно небольшой массе она обладает достаточными прочностью и жесткостью Спереди к станине присоединен стол 1 с планшайбой 3. На лицевой стороне станины имеются направляющие, по которым перемещаются поперечина 7 и боковой суппорт 9. Справа к станине приваривается корпус механизма передачи на подачу, а сверху крепится механизм перемещения поперечины Сзади внутрь станины вставляется коробка скоростей Нижняя внутренняя полость станины используется как резервуар для масла, который питает централизованную систему смазки коробки скоростей и стола Сзади станины имеется ниша, в которой размещается электрооборудование станка.

Коробка скоростей служит для передачи вращательного движения от электродвигателя к планшайбе, ее пуска, останова и изменения чисел оборотов. Коробка состоит из двух соединенных между собой частей: собственно коробки скоростей и коробки перебора. Она имеет шесть основных валов, смонтированных на подшипниках качения. Вращение на входной вал коробки передается от электродвигателя главного привода через клиноременную передачу Пуск и останов планшайбы осуществляются при помощи фрикционной многодисковой муфты двухстороннего действия.

Изменение чисел оборотов планшайбы осуществляется ступенчато, что достигается переключением шестеренных блоков Всего коробка скоростей сообщает планшайбе 18 ступеней чисел оборотов Применение гидравлики значительно упрощает управление коробкой скоростей и позволяет вести его дистанционно с подвесного кнопочного пульта Перемещение подвижных блоков зубчатых колес по шлицевым валам коробки скоростей осуществляется гидравлической системой станка.

Для предотвращения возможности переключения скоростей во время вращения планшайбы, что могло бы привести к аварии, служит реле контроля скорости, благодаря которому переключение возможно только при остановленной планшайбе.

Рис. 5. Стол токарно-карусельного станка модели 1531М

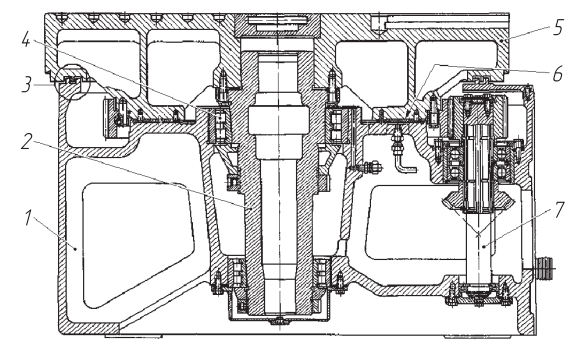

Стол (рис. 5) является наиболее важным узлом, от которого зависят геометрическая точность и шероховатость обрабатываемых деталей. Узел состоит из корпуса стола 1, планшайбы 5 со шпинделем 2, круговых направляющих 6 и привода планшайбы 7. Несмотря на разные диаметры обрабатываемых деталей, принципиальных конструктивных различий между столами станков 1541 и 1531М нет. Детали узлов подобны и различаются в основном размерами.

Корпус стола — это чугунная отливка с развитой системой ребер, придающих ему большую жесткость Для жесткого скрепления со станиной у корпуса стола есть развитый по периметру пла- тик с отверстиями для крепления На верхней плоскости корпуса стола есть кольцевая канавка, в которую входит соответствующий выступ планшайбы, образуя лабиринт 3. Это препятствует разбрызгиванию смазки и защищает от попадания внутрь стола стружки, чугунной пыли, эмульсии и других загрязняющих элементов. Привод планшайбы осуществляется от коробки скоростей.

Шпиндель, жестко связанный с планшайбой, имеет в качестве опор двухрядные роликовые подшипники 4 с коническим посадочным отверстием внутреннего кольца Для восприятия вертикальных усилий от массы обрабатываемой детали и планшайбы и вертикальных составляющих сил резания служат плоские кольцевые направляющие из текстолита.

Планшайба представляет собой полый диск с рядом внутренних радиальных ребер На верхней плоскости планшайбы имеются.

Т-образные пазы для закрепления зажимных кулачков и специальных приспособлений или для непосредственного крепления обрабатываемых деталей. Для точной установки по центру деталей или приспособлений в планшайбе сделана центрирующая расточка, предохраняемая от забоин специальной заглушкой. Станок в основном исполнении поставляется с четырьмя кулачками для крепления обрабатываемых деталей. Каждый кулачок может перемещаться независимо от других. Чтобы предотвратить сбрасывание незакрепленных кулачков с планшайбы во время ее вращения, в подошву корпуса кулачка запрессован штырь, головка которого входит в отверстие в планшайбе.

Коробки подач служат для сообщения суппортам рабочих подач и быстрых установочных перемещений. Конструкции коробок подач бокового и вертикального суппортов одинаковы. Коробка подач вертикального суппорта крепится на правом торце поперечины, а бокового — непосредственно к его корпусу.

Привод коробки подач осуществляется от вертикального шлицевого вала, получающего вращение с выходного вала коробки скоростей через механизм передачи на подачу. Коробки подач сообщают суппортам 18 разных скоростей: от 0,04 до 16 мм/об. Выпускаются ТКС с диапазоном регулирования подач R = 10 000. Применение электромагнитных муфт обеспечивает дистанцион- ность управления рабочими подачами и быстрыми установочными перемещениями с подвесного кнопочного пульта и позволяет переключать подачи при вращающейся планшайбе. Быстрые установочные перемещения суппортов осуществляются от отдельных электродвигателей. Для предотвращения поломок зубьев шестерен при включении быстрых установочных перемещений во время вращения планшайбы есть обгонная муфта, которая в это время отключает рабочую подачу.

На вертикальных направляющих станины размещается поперечина. Она может устанавливаться на направляющих станины в любом положении, при этом фиксируется, что повышает жесткость сопряжения узлов и способствует улучшению точности обработки.

Корпус поперечины — чугунная отливка коробчатой формы, усиленная ребрами. Спереди корпус поперечины имеет горизонтальные прямоугольные направляющие, по которым перемещается вертикальный суппорт. Между горизонтальными направляющими в нише размещены ходовой вал и ходовой винт. Поперечина имеет вертикальное установочное перемещение по направляющим станины, реализуемое механизмом перемещения поперечины и ограничиваемое конечными выключателями Механизм перемещения поперечины состоит из червячного редуктора, приводимого в движение от отдельного реверсивного электродвигателя.

Для компенсации прогиба поперечины от массы нескольких суппортов между ее лицевыми направляющими на салазках суппортов размещают устройство компенсации прогиба.

Вертикальный суппорт состоит из нижней части — поперечных салазок, перемещающихся по горизонтальным направляющим поперечины; верхней части — поворотных салазок, которые могут поворачиваться вокруг своей оси; ползуна с револьверной головкой, перемещающегося в направляющих поворотных салазок, и механизмов привода движения суппорта и ползуна На жесткий цилиндрический палец ползуна посажена револьверная головка с пятью гнездами — отверстиями для крепления инструмента Посредством рукоятки револьверную головку можно поворачивать на 360° и фиксировать в пяти основных положениях.

На направляющих салазок сделаны текстолитовые накладки, что способствует гашению вибрации и повышает износоустойчивость направляющих.

На передней плоскости поперечных салазок сделан круговой Т-образный паз, в который входят болты крепления поворотных салазок, имеющих возможность поворачиваться на штыре на 45° как в одну, так и в другую сторону Поворот осуществляется вручную (у двухстоечных станков угол поворота суппорта от вертикали 30° в ту и другую стороны). Горизонтальные перемещения суппорта по направляющим поперечины осуществляются при помощи ходового винта и гайки, жестко связанной с суппортом Горизонтальные перемещения суппорта ограничены конечными выключателями. Для грубой установки суппорта по центру служит жесткий откидной упор, точная установка производится по индикатору.

Для облегчения ручных перемещений ползуна и односторонней выборки зазоров ползун с револьверной головкой уравновешивают грузом, который расположен на стойке, установленной на поворотных салазках, и связан с ползуном через блоки стальным канатом.

Боковой суппорт перемещается по вертикальным направляющим станины. Ползун бокового суппорта перемещается в горизонтальном направлении, имеет четырехгранную поворотную резцовую головку, которая посажена на палец, жестко связанный с ползуном. Резцовая головка, помимо основных четырех положений, может фиксироваться в положении под углом 45° к основному.

С задней стороны корпуса имеются направляющие для вертикального перемещения суппорта, а с передней — направляющие, по которым двигается ползун Ползун и суппорт можно перемещать как вручную, так и механически.

Гидравлическая система станка служит для управления главным приводом (переключение скоростей, пуск и останов планшайбы, резкий пуск и останов планшайбы на двух нижних числах оборотов) и освобождения поперечины перед ее перемещением.

Настройка станка выполняется следующим образом. Выбор и установка требуемого числа оборотов планшайбы производится поворотом в соответствующее положение рукоятки выбора оборотов, включение вращения планшайбы — кнопкой «Пуск» планшайбы Переключение чисел оборотов планшайбы возможно только при остановленной планшайбе. Если же рукоятку выбора оборотов повернуть при включенной планшайбе, то переключения скоростей не произойдет и планшайба будет продолжать работать на ранее установленной скорости Резкий пуск и останов планшайбы необходим для установки, выверки и крепления изделия на станке и возможен только на двух меньших скоростях.

Управление рабочими подачами и быстрыми установочными перемещениями вертикального и бокового суппортов совершенно одинаково и осуществляется рукоятками на коробке подач соответствующего суппорта и кнопками того же суппорта на подвесном кнопочном пульте Перемещения поперечины выполняются двумя кнопками: «Поперечина вверх» и «Поперечина вниз», — расположенными на подвесном кнопочном пульте, и только при остановленной планшайбе.

Обрабатываемые изделия могут крепиться на станке при помощи зажимных кулачков или в специальных приспособлениях, или непосредственно на планшайбе При чрезмерном зажатии возможна деформация планшайбы В зависимости от числа оборотов планшайбы меняется наибольшая масса закрепляемой детали.

Допустимое усилие резания на суппортах зависит от вылетов ползунов.

4. Кинематическая схема токарно-карусельного станка

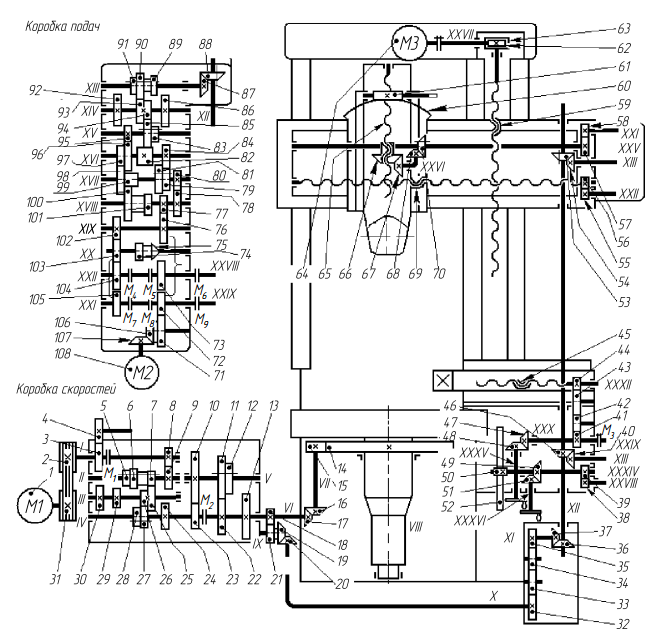

Кинематическая схема станка модели 1531М представлена на рис. 6.

Вращение на входной вал коробки скоростей передается от электродвигателя 1 главного привода через клиноременную передачу 31-2.

Ступенчатое изменение чисел оборотов планшайбы осуществляется перемещением блоков зубчатых колес. Вал IV коробки получает шесть ступеней чисел оборотов путем переключения тройного блока 5-6-7 на валу II и двойного блока 27-28 на валу IV. Далее передача может идти либо непосредственно с вала IV на вал VI через муфту Mi, либо через перебор. Включение перебора осуществляется через колеса 23-10 при рассоединенной муфте М1 перемещением двойного блока 11-12 для включения колес 22 или 18. Перебор дает еще 12 ступеней чисел оборотов планшайбы.

Рис. 6. Кинематическая схема токарно-карусельного станка модели 1531М

Привод планшайбы осуществляется от коробки скоростей. На вертикальном валу VII стола посажена коническая шестерня 16, которая находится в зацеплении с конической шестерней 17 коробки скоростей. Далее передача идет с вала VII на шпиндель VIII с планшайбой через зубчатую пару с косым зубом 15-14.

Привод коробки подач осуществляется от вертикального шлицевого вала XII, получающего вращение с выходного вала VI коробки скоростей через вал Х и механизм передачи на подачу.

Посредством установки в различные положения блока 89-90-91 и двойного блока 83-85 вал XVI коробки подач получает шесть ступеней оборотов. Далее в зависимости от положения блока 79-81 и не показанной на схеме муфты передача идет или непосредственно с вала XVI на вал XVII через зубчатую пару 84-81, или 81-101, или 100-101, что увеличивает количество подач в три раза (на схеме не показана муфта, позволяющая выполнить эти переключения). Затем передача с вала XVII идет на валы XVIII и XIX коробки.

На валу XIX коробки посажены шестерня 76, находящаяся в зацеплении с шестернями 73 и 72, и шестерня 102, которая через промежуточную шестерню 103 связана с шестернями 104 и 105. Шестерни 73, 72 и 104, 105 смонтированы на выходных валах XXI и XXII коробки подач горизонтального и вертикального перемещений суппорта На этих же валах установлены по три электромагнитные муфты М4-М9, связывающие зубчатые колеса 104, 73, 105, 72 с валами. В зависимости от требуемого направления подачи (вверх, вниз, вправо, влево) включается одна из четырех рабочих муфт и выходной вал получает вращение, передавая его суппорту Две тормозные муфты служат для гашения инерции суппортов и устранения их перебегов.

Установочные перемещения суппортов осуществляются от электродвигателей М2

Поперечина имеет вертикальное установочное перемещение по направляющим станины, осуществляемое механизмом перемещения поперечины, состоящим из приводимого в движение от отдельного реверсивного электродвигателя М3 червячного редуктора 62-63.

Поперечные салазки вертикального суппорта перемещаются по горизонтальным направляющим поперечины от винтовой пары 69, а верхняя часть, поворотные салазки, которые могут поворачиваться вокруг своей оси на угол ±45° с помощью червячной пары 61-60, и ползун с револьверной головкой перемещаются винтовой парой 65-66 в направляющих поворотных салазок. Эти движения обеспечиваются коробкой подач вертикального суппорта.

Ползун и боковой суппорт могут перемещаться как вручную, так и механически. Рабочие подачи и быстрые установочные перемещения сообщаются суппорту его коробкой подач. Движение с выходного вала XXVIII коробки подач (вертикальное перемещение) передается на вал XXXIV суппорта и далее на реечное зубчатое колесо 50 и рейку 52, жестко связанную со станиной. При горизонтальном перемещении движение с выходного вала XXIX коробки подач передается на вал XXX суппорта, колеса 41-42-43-44 — на пару «винт — гайка» 45.

6. Тенденции развития токарно-карусельных станков

Развитие конструкций ТКС направлено на расширение их технологических возможностей, повышение уровня автоматизации управления, производительности и точности обработки, надежности при эксплуатации. Для решения этой задачи универсальные ТКС дополнительно оснащают устройствами ЧПУ, суппортами многоцелевого назначения, устройствами автоматической смены инструментов и заготовок, приводами подач с высокоточным линейным и круговым позиционированием, устройствами контроля размеров деталей непосредственно на станке.

В станках с ЧПУ вертикальный суппорт чаще всего оснащают четырех- или пятипозиционной револьверной головкой с автоматизированным поворотом для смены инструментов. Инструменты устанавливают в головке и закрепляют вручную У станков с автоматической сменой инструментов вертикальный суппорт оснащают устройством для автоматического базирования и крепления инструмента на ползуне, сменными сверлильными и фрезерными головками. В суппорт встраивают дополнительный привод для инструмента. Некоторые современные ТКС, например модели 1С528МФ4, имеют поворотный суппорт, оснащенный механизмом автоматического углового позиционирования на любой заданный угол с дискретностью до 0,001° . Такой механизм дает угловое позиционирование ползуна вертикального суппорта с точностью до ±15″ .

Одностоечные ТКС серии «А»

Рис. 7. Токарно-карусельный одностоечный станок с ЧПУ модели 1А516МФ3

(рис. 7, табл. 1) оснащены устройством числового программного управления класса CNC. Они имеют ползун вертикального суппорта сечением 210 х 210 мм, магазин на 7-12 инструментов, трехступенчатый редуктор привода главного движения с регулируемым электродвигателем постоянного или переменного тока Точность перемещения суппортов на этих станках обеспечивается применением у салазок и ползунов комбинированных направляющих (качения и скольжения) с накладными закаленными планками, а также автоматической выверкой параллельности положения поперечины относительно базовой поверхности планшайбы. Привод перемещения ползунов и салазок суппортов осуществляется шариковыми винтовыми парами.

Таблица 1

Технические характеристики токарно-карусельного одностоечного станка с ЧПУ модели 1А516МФ3

| Характеристика | Значение |

| Наибольшие размеры обрабатываемой заготовки, мм: | |

| диаметр | 1600 |

| высота | От 1250 до 1600 |

| Диаметр планшайбы, мм | 1400 |

| Наибольшая длина хода ползуна суппорта, мм | 1250 |

| Частота вращения планшайбы (регулирование бесступенчатое) | От 0,8 до 330 |

| Рабочая подача суппорта по каждой оси (регулирование бесступенчатое), мм/об. | 0,01…100 |

| Дискретность задания перемещений, мм | 0,001 |

| Мощность привода главного движения, кВт | 55 |

В станке три управляемые координаты и столько же одновременно управляемых. ЧПУ выполняет коррекцию размеров инструмента по длине и радиусу Система управления станком обеспечивает возможность включения станка в цеховую компьютерно-технологическую сеть с целью получения и обработки задания от цеховых средств измерения и передачи результатов измерений в цеховую сеть, привязку к базовым поверхностям деталей. Имеется диагностика неисправностей. В полуавтоматическом режиме выполняется обработка отверстия за один проход: вниз — черновая обработка, вверх — чистовая с обработкой галтелей на входе и выходе отверстия Измерительная система оценивает выполняемую обработку с целью минимизации объема снимаемого металла.

В станке предусмотрена коррекция частоты вращения планшайбы и величины подачи. Масса автоматически сменяемых инструментов может достигать 50 кг.

Устройства автоматической смены инструментов имеют разные компоновочные исполнения в зависимости от назначения ТКС и их технологических возможностей. Наиболее простые — с инструментальным магазином дискового типа с вертикальной осью вращения — предназначены для смены невращающихся резцедержателей. Применяют такую конструкцию на ТКС небольших размеров. Чтобы сократить время подхода суппорта к магазину, для смены инструментодержателей на ТКС некоторых моделей используют поворотный двухзахватный автооператор.

На столах станков с диаметром обработки 2500 мм и более взамен подшипниковых опор планшайбы все чаще применяют круговые гидростатические направляющие, что позволяет уменьшить радиальное и торцовое биение планшайбы до 5. . .10 мкм, повысить ее осевую и угловую жесткость, а также виброустойчивость станка Чтобы обработать торцовые и боковые поверхности карманов и цилиндрические отверстия, оси которых не совпадают с осью вращения заготовки, столы ТКС оснащают устройствами для углового позиционирования планшайбы и фиксации ее в заданном положении Точность углового позиционирования планшайбы при повороте на любой угол составляет от ±5″ до ±10″ . У современных ТКС стол с закрепленной на нем заготовкой перемещается со скоростью рабочей подачи в направлении, перпендикулярном к плоскости направляющих поперечины, величина этого перемещения обычно не превышает 0,75 наибольшего диаметра обработки.

Поскольку на токарно-карусельных станках обрабатывают тяжелые и очень тяжелые заготовки, то измерение полученных размеров весьма трудоемко. Поэтому на современных ТКС операции контроля выполняются непосредственно на станке в ходе обработки или после ее окончания. При этом в качестве измерительного средства используется измерительная система, имеющаяся в устройстве программного управления станком, дополненная датчиком — контактным щупом, закрепленным в ползуне суппорта вместо режущего инструмента. Использование ТКС с ЧПУ в качестве измерительного средства достаточно эффективно при измерении деталей с размерами свыше 1000 мм. При этом в несколько раз сокращается время измерений и повышается их достоверность, что во многих случаях позволяет отказаться от специальных измерительных инструментов. Наибольший экономический эффект достигается при контроле углового расположения обработанных поверхностей и формы криволинейных контуров детали.

Сейчас широкое распространение получают токарные вертикальные одно- и многошпиндельные станки. Они занимают нишу малых токарно-карусельных станков, так как диаметр обрабатываемой детали составляет 250. . .900 мм.