Содержание страницы

Изоляция высоковольтных электрических машин представляет собой ключевую составляющую их надежности и долговечности. Она выполняет множество функций: защищает от коротких замыканий, обеспечивает безопасную эксплуатацию, предотвращает перегрев и повреждения, а также способствует улучшению общей эффективности работы машины. Изоляционные материалы должны выдерживать высокие температуры, механические нагрузки и воздействие внешних факторов, таких как влажность и химические вещества.

В последние десятилетия требования к таким материалам становятся всё более строгими. Необходимо обеспечить не только высокие характеристики по электрической прочности, но и высокую термостойкость и механическую стойкость. В этой статье мы подробно рассмотрим различные виды изоляции для высоковольтных электрических машин, такие как термопластичные и термореактивные изоляции, а также изоляцию трансформаторов и конденсаторов.

Эволюция изоляции в электрических машинах: В начале электротехнической эры для изоляции использовались натуральные материалы, такие как дерево, каучук и воск. Однако с развитием технологий и увеличением мощности машин возникла потребность в более эффективных материалах, способных выдерживать высокие температуры и электрические нагрузки.

Введение первых синтетических изоляционных материалов: В 1930-х годах были разработаны первые синтетические изоляционные материалы на основе полимеров, которые значительно улучшили характеристики изоляции высоковольтных машин. Эти материалы стали основой для создания современных изоляционных решений.

Развитие термопластичных и термореактивных материалов: В 1950-60-х годах с развитием химической промышленности появились термопластичные и термореактивные изоляции, которые значительно повысили долговечность и стабильность работы высоковольтных машин. Эти материалы начали использоваться в кабелях, трансформаторах и генераторах.

1. Изоляция высоковольтных электрических машин

Высоковольтными электрическими машинами считаются мощные турбо- и гидрогенераторы, синхронные компенсаторы, а также асинхронные и синхронные двигатели с номинальным напряжением более 3 кВ. Эти машины эксплуатируются в самых сложных условиях, таких как воздействие перенапряжений, резкие температурные колебания, постоянные вибрации и другие механические нагрузки. Поэтому изоляционные материалы, применяемые в таких устройствах, должны обладать не только высокой термостойкостью, но и значительной механической прочностью, чтобы выдерживать все возможные воздействия в процессе эксплуатации.

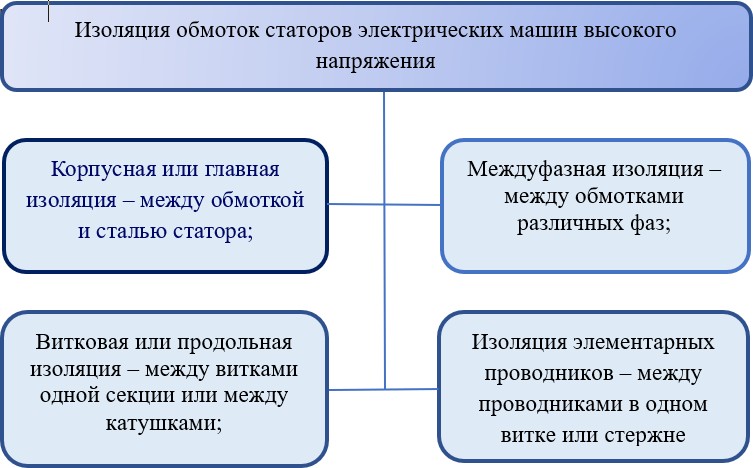

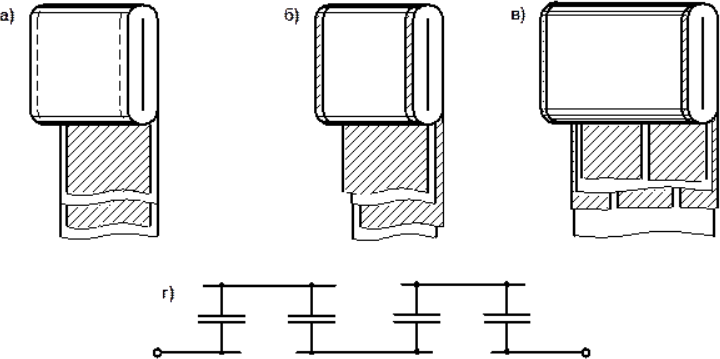

Изоляция обмоток статоров для высоковольтных электрических машин представлена на следующем рисунке:

Рисунок 1 – Изоляция статора высоковольтных электрических машин

Существует множество различных конструкций корпусной изоляции, применяемых в зависимости от мощности и типа машины, её номинального напряжения и системы охлаждения. Ранее для генераторов использовали термопластичную непрерывную микалентную компаундированную изоляцию. В этом процессе использовалась лента на основе битумного лака, а в пазах и лобовых частях наматывалась микалента, накладываемая несколькими слоями вполнахлеста.

Сегодня большую популярность имеют термореактивные изоляционные материалы, такие как Монолит-1, Монолит-5, ВЭС-2, Монотерм, Слюдотерм и другие. Эти изоляции включают в себя стекломикаленту, состоящую из лепестков слюды, и двойную подложку, выполненную из стеклоткани или стеклослюдинита. Такой материал представляет собой ленту из слюдобумаги с подложкой из стеклоткани.

Искусственные термореактивные смолы играют роль связующего компонента. Эти смолы затвердевают при нагревании до определенной температуры, не размягчаясь при последующих нагревах. Наиболее часто используются эпоксидные смолы, температура затвердевания которых составляет 150-160°C.

Ленты из слюдобумаги на стеклянной подложке обладают гибкостью, что позволяет производить более плотную изоляцию. Кроме того, слюдобумага отличается более равномерной толщиной, что помогает сократить сечение изолированных стержней. Одним из главных преимуществ данного материала является его способность противостоять температурным деформациям меди, чей коэффициент теплового расширения значительно выше, чем у слюды. Это позволяет поддерживать связь между слюдой и медью даже при температурных изменениях, предотвращая повреждения изоляции.

Другим распространенным видом изоляции является витковая изоляция, которая изготавливается из стеклослюдяной ленты или при использовании эмалированных проводов с обмоткой из стекловолокна. В таких проводах эпоксидный компаунд пропитывает обмотку, обеспечивая прочную связь и электрическую изоляцию.

Для создания корпусной изоляции используется слюдяной изоляционный материал, в котором отсутствуют газовые прослойки. Токоведущие части стержней обычно имеют прямоугольную форму, а электрическое поле в пазах распределяется неравномерно. Коэффициент неравномерности электрического поля kн = Emax / Eср определяется отношением радиуса закругления меди r к толщине изоляции d и характеризует степень неравномерности электрического поля. Для современных конструкций значение этого коэффициента обычно находится в пределах от 2,0 до 2,4, при радиусе r от 0,6 до 1,5 мм.

Особое внимание при проектировании уделяется снижению воздействия короны и частичных разрядов, а также предотвращению скользящих разрядов на выходе обмотки из паза. Для уменьшения этих разрядов используется слюдосодержащая изоляция, обладающая высокой стойкостью к таким воздействиям, а также регулируется электрическое поле.

Для дополнительной защиты изоляции от частичных разрядов применяются полупроводящие асбестожелезистые ленты в пазовых частях. Эти ленты помогают ослабить электрическое поле в воздушных зазорах между изоляцией и стенками пазов, что способствует уменьшению разрядов. В лобовых частях обмоток используют полупроводящие лаки для регулирования поля и предотвращения разрядов.

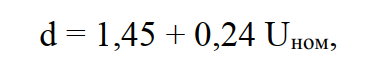

Толщина изоляции и рабочая напряженность электрического поля рассчитываются на основе практического опыта и эксплуатационных данных. Формула зависимости между толщиной изоляции d и номинальным напряжением машины Uном выглядит следующим образом:

(1)

(1)

где d – толщина изоляции в миллиметрах, а Uном – номинальное напряжение в киловольтах.

Кратковременная электрическая прочность корпусной изоляции для толщины 3-12 мм при частоте 50 Гц составляет от 30 до 35 кВ/мм. Рабочие напряженности электрического поля выбираются на уровне от 2 до 4 кВ/мм, поскольку характеристики этого поля могут изменяться.

В условиях работы электрических машин с постоянным напряжением высокого уровня в течение продолжительного времени происходят интенсивные частичные разряды, которые могут повлиять на долговечность и надежность изоляции. Однако, благодаря высокой устойчивости слюды к этим разрядам, изоляция остается надежной и долговечной.

2. Термопластичная изоляция

Процесс изготовления компаундированной термопластичной изоляции, основанный на асфальто-битумных связующих, осуществляется методом постоянного изолирования стержней с использованием микаленты на основе асфальтового лака. Ключевая особенность данного процесса заключается в том, что традиционное использование горячей прессовки на прямых участках секции было заменено гидростатической прессовкой в котлах с предварительной сушкой секции в вакууме. Таким образом, применяется метод компаундирования.

Технологическая последовательность изготовления компаундированной обмотки выглядит следующим образом:

- Сначала осуществляется подготовка и формирование плетеного стержня. Затем в пресс-планках прессуют пазовую часть, чтобы получить требуемое сечение стержня.

- После этого стержни, зафиксированные в раме, помещаются в котел для нагрева и сушки. Процесс сушки проводится при температуре 150–160 оС в условиях вакуума. Сушка перед пропиткой должна максимально устранить воздух и влагу из изоляции и между проводниками. Степень вакуума в котле является показателем качества сушки, и он должен достигать 15–20 мм рт. ст. Стержни выдерживаются в вакууме в течение 4 часов. К этому моменту температура стержней должна совпадать с температурой пропиточного компаунда, чтобы избежать резких изменений температуры стержней.

- Далее следует этап пропиточного компаундирования. В котел поступает жидкий компаунд, и стержни полностью погружаются в него. После этого давление увеличивается до 6–7 атмосфер. Стержни выдерживают в этом состоянии 4 часа при температуре 150–165оС.

- Затем рама с стержнями извлекается из котла. Излишки компаунда очищаются, и вручную или с использованием намоточных станков накладывается изоляция. Количество слоев изоляции зависит от рабочего напряжения согласно нормативам.

- Перед каждым прессовочным компаундированием стержни обязательно проходят сушку. Весь процесс, от сушки до последнего компаундирования, длится 76 часов.

Основные недостатки существующих типов изоляции:

- Микалента и микафолий, являющиеся композиционными материалами из лепестков слюды на бумажной подложке, не обладают гибкостью и прочностью на разрыв, что затрудняет плотную намотку этих материалов на изолируемые стержни;

- Бумажная подложка, под воздействием температуры, начинает разлагаться, что нарушает монолитность изоляции и сокращает ее срок службы;

- Коэффициент теплового расширения меди и материалов на основе шеллака и асфальта не совпадает, что приводит к нарушению механической связи после определенного числа температурных циклов;

- Диэлектрические потери сильно зависят от температуры и напряжения, в то время как механическая прочность в условиях высоких температур и особенно при больших токах в пазах оказывается недостаточной.

3. Термореактивная изоляция

На сегодняшний день для изготовления термореактивной изоляции обмоток электрических машин высокого напряжения применяют три основных метода:

- В первом методе стержень сначала упрочняется с помощью эпоксидного или другого лака, чтобы сохранить форму и геометрические размеры лобовой части. После этого стержень обматывают нужным количеством слоев слюдинитовой ленты, уже пропитанной термореактивным вязким лаком. Затем изолированный стержень сушат при температуре 70 оС в течение 30 минут при атмосферном давлении и 4 часа в вакууме. По завершении сушки стержень прессуют в горячих прессформах при температуре 150–160оС в течение 2 часов. Дополнительная пропитка изоляции не требуется.

- Во втором методе стержень, как и в первом случае, предварительно упрочняется. Затем его обматывают изоляционной лентой с минимальным содержанием склеивающего вещества и без применения растворителей. Стержень пропитывают термореактивной смолой с низкой вязкостью в вакууме при температуре 150–160 оС в течение 4–6 часов. В ходе пропитки связующее вещество проникает в толщину изоляции.

- Третий метод заключается в накладке гильзы из стеклослюдинитового листа на пазовую часть стержня.

4. Изоляция трансформаторов

Трансформаторы бывают разных типов в зависимости от их назначения: силовые, измерительные, испытательные и так далее. Требования к ним зависят от их функции.

Трансформаторы могут быть маслонаполненными, газонаполненными или воздушными, также возможны сухие трансформаторы. Наибольшее распространение имеют маслонаполненные трансформаторы. Обмотки таких трансформаторов и их изоляция находятся в трансформаторном масле, которое выполняет сразу две основные функции:

- повышает пробивную напряженность изоляции;

- обеспечивает теплоотвод от горячих частей трансформатора.

Масляная изоляция помещается в специальный бак, защищающий её от внешних воздействий, что позволяет установить трансформатор на открытом воздухе.

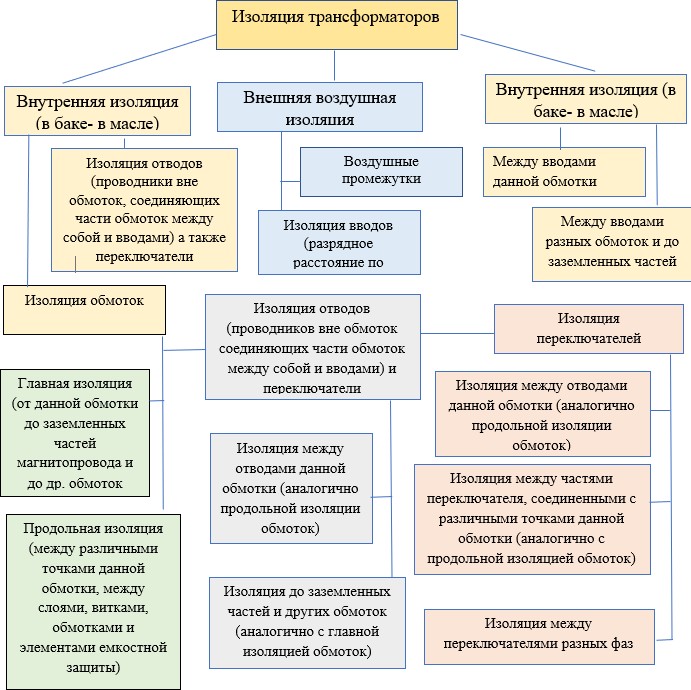

Классификация изоляции масляных трансформаторов определяется множеством параметров, что наглядно представлено на рисунке 2. Проходные изоляторы или вводы служат для внешней изоляции трансформатора. Также в качестве изоляции используются воздушные промежутки между вводами разных фаз и напряжений, расположенными на корпусе трансформатора.

Размеры воздушных промежутков, необходимое расстояние между концами проходных изоляторов, зависят от требований к электрическому полю и их способности противостоять пробоям.

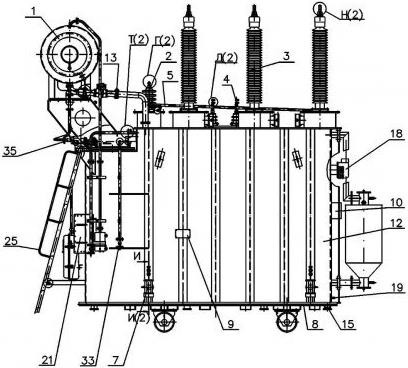

Рисунок 2 – Конструкция маслонаполненного трансформатора

Когда на концах проходных изоляторов не устанавливают экраны для выравнивания электрического поля, воздушные промежутки могут быть смоделированы электродами, расположенными острие к острие. Если экраны все-таки устанавливаются, длина воздушных промежутков рассчитывается с учетом неравномерности электрического поля. Маслобарьерная изоляция, используемая между концами вводов, является стандартной для таких трансформаторов. Отводы от обмоток изолируются с использованием кабельной бумаги или лакоткани. Для изменения коэффициента трансформации в конструкции трансформатора предусмотрены переключатели, изоляция которых определяется по напряжению между регулировочными отводами.

Рисунок 3 – Трехфазный трансформатор ТДН: 1. Расширитель; 2. Вход нейтрали ВН; 3. Ввод ВН; 4. BT вход; 5. Трубка для отбора проб газа из систем трансформаторов тока; 7. Стойка для подъема трансформатора; 8. Дно (дно бака); 9. Пластина трансформатора; 10. Манометрический термометр (сигнализация); 12. Бак трансформатора; 13. Поворотный дроссельный клапан DN 80 для слива масла из бака; 15. Заглушка для слива остатков масла из бака; 18. Клапан предохранительный; 19. Кран для отбора проб масла; 21. Дверь для осмотра устройства РПН; 25. Лестницы; 33. Клапан DN 25 для доливки масла в расширитель РПН; 35. Релейный защитный выключатель.

Главная изоляция обмотки отделяет её от соседних обмоток и заземленных частей трансформатора. Продольная изоляция предназначена для изоляции отдельных частей обмотки между собой, включая витки, слои и катушки одной обмотки.

Продольная изоляция состоит из витковой и катушечной изоляции. Конструкция изоляции может зависеть от типа обмотки, наличия емкостной защиты и режима нейтрали. Существуют два основных типа обмоток трансформаторов: цилиндрические слоевые и катушечные.

Обмотки катушек оснащены вводами как в конце, так и в середине. Они обеспечивают хорошие условия охлаждения, поскольку масло омывает их, а также отличаются повышенной устойчивостью при коротких замыканиях. Однако при воздействии импульсных напряжений распределение потенциалов в катушечных обмотках оказывается менее равномерным, чем в слоевых цилиндрических обмотках.

Рисунок 4 – Классификация изоляции масляных трансформаторов

Цилиндрические слоевые обмотки широко применяются при высоких напряжениях, так как они обеспечивают равномерное распределение потенциалов в переходных режимах. Основными недостатками таких обмоток являются худшие теплоотводящие свойства и низкая механическая прочность при коротких замыканиях. Для мощных силовых трансформаторов предпочтительнее использовать катушечные обмотки, в то время как для маломощных испытательных и измерительных трансформаторов используются цилиндрические слоевые обмотки.

Маслобарьерная и бумажно-масляная изоляция являются основными видами изоляции для обмоток трансформаторов. Для маслобарьерной изоляции характерна большая толщина по сравнению с бумажно-масляной из-за меньшей электрической прочности масла. Такая изоляция включает свободные каналы, которые способствуют лучшему теплоотведению.

В бумажно-масляной изоляции электрическая прочность выше, но из-за отсутствия циркуляции масла теплоотвод от обмоток значительно хуже. Каналы для циркуляции масла могут быть добавлены, но это увеличивает размеры изоляции и может снизить напряженность поля внутри масляных каналов.

Внутри трансформатора используются барьеры из электрокартона для управления напряженностью электрического поля. Конструкция барьеров может быть различной, и они могут быть цилиндрическими, плоскими или угловыми. Количество барьеров зависит от номинального напряжения, и иногда применяются бакелитовые цилиндрические барьеры.

Кроме маслонаполненных трансформаторов, существуют газонаполненные трансформаторы. В таких устройствах функции изоляции выполняет газ с высокой электрической прочностью (например, элегаз или фреон) при давлении от 0,2 до 0,3 МПа. Электрическая прочность этих газов близка к прочности трансформаторного масла, однако теплоотвод в газонаполненных трансформаторах примерно в два раза хуже, чем в масляных трансформаторах.

Для улучшения теплоотведения в газонаполненных трансформаторах может использоваться фреон, который обладает высоким коэффициентом теплоотдачи при температуре кипения 50—80°С. Когда температура обмоток трансформатора достигает 60—90°С, фреон начинает кипеть, что значительно увеличивает теплоотвод и эффективно охлаждает трансформатор. Газ, образующийся при кипении, собирается в баке и затем отправляется в конденсатор, после чего снова возвращается в бак трансформатора.

Газонаполненные трансформаторы находят применение в мобильных установках, таких как электровозы. Классификация изоляции газонаполненных трансформаторов аналогична классификации маслонаполненных трансформаторов.

Воздушные трансформаторы не имеют бака, поскольку окружающий воздух действует как изолирующая среда, работая в сочетании с твердой изоляцией. Однако такая изоляция подвержена увлажнению и загрязнению, поэтому твердая изоляция должна быть влагостойкой. Воздушные трансформаторы обычно устанавливаются в закрытых помещениях или распределительных устройствах.

Некоторые трансформаторы используют твердую изоляцию на основе эпоксидных компаундов, заливая обмотки компаундом для изоляции и герметизации. Эта технология широко применяется для измерительных трансформаторов с напряжением до 35 кВ, но для мощных силовых трансформаторов такая изоляция не используется из-за склонности к накоплению внутренних напряжений при понижении температуры.

В номинальном режиме на продольную изоляцию обмоток действуют малые напряжения, однако наибольшее напряжение возникает при воздействии импульсов с крутым фронтом. Главная изоляция трансформаторов подвержена воздействию как рабочего напряжения, так и перенапряжений, которые могут превышать номинальное на 20% при заземленной нейтрали и на 80% при изолированной нейтрали.

5. Изоляция конденсаторов. Изоляционные материалы, используемые в кабелях и проводах

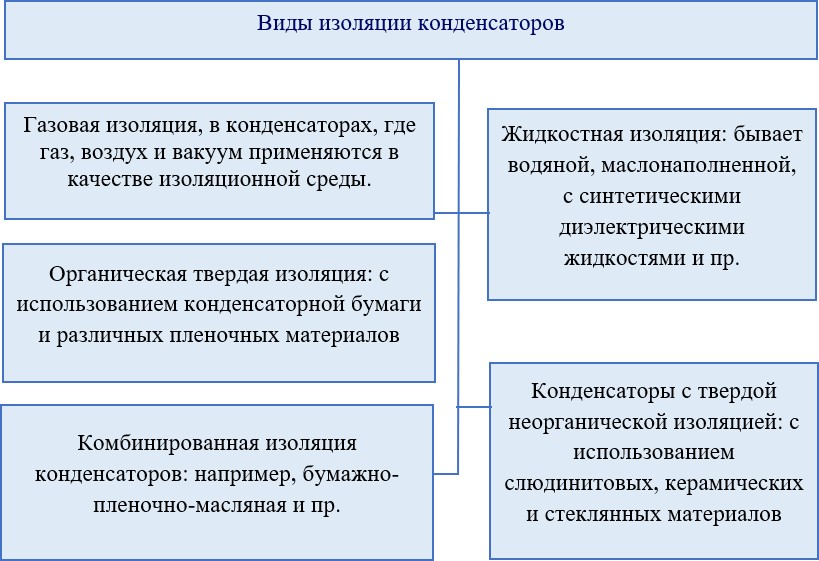

Конденсатор представляет собой устройство, состоящее из двух или более проводящих элементов, известных как обкладки. Эти обкладки разделяются материалом, обладающим диэлектрическими свойствами. Конденсатор способен накапливать электрический заряд и используется для хранения электрической энергии в виде ёмкости. В настоящее время конденсаторы производят с различными типами изоляции, которая может иметь как линейные, так и нелинейные электрические характеристики. Выбор типа изоляции зависит от типа используемого материала.

Рисунок 5 – Виды изоляции конденсаторов

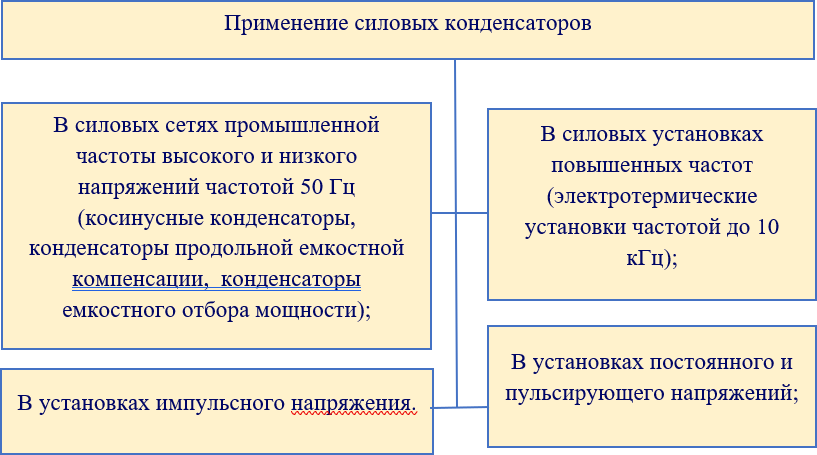

Рисунок 6 – Применение силовых конденсаторов

Важным фактором, определяющим классификацию конденсаторов, является рабочее напряжение. Конденсаторы могут быть с постоянным, выпрямленным или переменным напряжением, а также с промышленной, повышенной или высокой частотой, а также для импульсного напряжения.

Силовые конденсаторы активно используются в энергетических системах, где передаются и преобразуются большие мощности. Их назначение включает в себя улучшение коэффициента мощности, использование в импульсной технике, связи, ядерных исследованиях и плазменных технологиях.

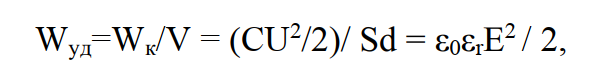

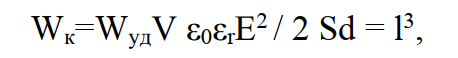

Удельная энергия конденсатора, которая обозначается как Wуд,, определяется как отношение накопленной электрической энергии Wк к объему активного диэлектрика V, являясь важнейшей характеристикой конденсатора:

(2)

(2)

где S – площадь пластин конденсатора; d – толщина диэлектрика. Из выражения (1) можно выразить энергию конденсатора:

(3)

(3)

где l – линейные размеры конденсатора.

Как показано в формуле (10.2), энергия и потери конденсатора увеличиваются пропорционально кубу его линейных размеров.

Силовые конденсаторы отличаются от других типов более высокими токами, что приводит к повышенному нагреву этих устройств. Основной задачей при проектировании и производстве таких конденсаторов является обеспечение нужной ёмкости, рабочего напряжения и устойчивости к нагреву. Ключевым аспектом является выбор подходящего диэлектрика, который влияет на диэлектрическую проницаемость, потери диэлектрика, допустимую напряженность электрического поля и эффективность теплоотведения.

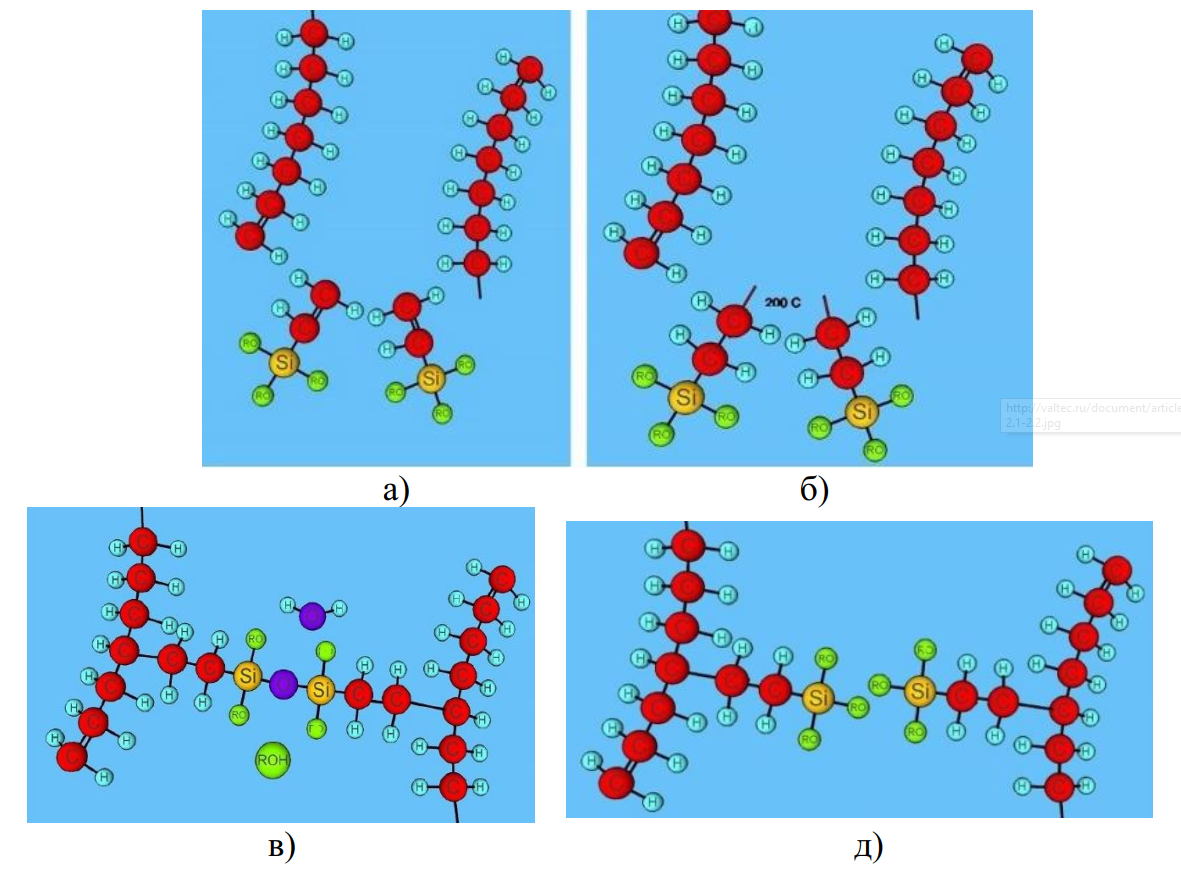

Чаще всего силовые конденсаторы состоят из нескольких рулонных секций. Эти секции изготавливаются путём намотки на цилиндрическую основу, после чего могут быть расплющены или оставлены на изоляционном каркасе в виде цилиндра (цилиндрическая секция). Секции могут быть соединены параллельно, последовательно или комбинированно в зависимости от необходимого номинального напряжения и ёмкости устройства. Для защиты секций от воздействия воздуха и влаги их помещают в корпус, заполняют диэлектрическим маслом и герметизируют.

Секции конденсаторов могут иметь фольгу, скрытую или выступающую, в зависимости от конструкции. Для улучшения теплоотведения и снижения индуктивности предпочтительнее использовать секции с выступающей фольгой. Использование конструкции с «слепой» промежуточной фольгой помогает увеличить напряжение, а секции состоят из нескольких подсекций, соединённых последовательно, с выводами только у первой и последней фольги. В качестве изоляции используют пропитанную конденсаторную бумагу и полимерные пленки.

Толщина конденсаторной бумаги варьируется от 4 до 30 мкм, а её важнейшими характеристиками являются плотность, угол диэлектрических потерь и электрическая прочность, которая сильно зависит от пропитки.

Рисунок 7 – Рулонные секции конденсаторов со скрытой фольгой (а), с выступающей фольгой (б) и с промежуточной «слепой» фольгой (в)

Полипропиленовая пленка используется для изоляции в конденсаторах промышленной и повышенной частоты (ε=2.25, tgδ=0.0003), а лавсановая пленка применяется в импульсных конденсаторах (ε=3.2, tgδ=0.003 при 50 Гц и tgδ=0.02 при 1 МГц). Полимерные пленки обладают высокой электрической прочностью, термостойкостью и механической прочностью, что делает их подходящими для работы с жидкими пропитывающими диэлектриками.

Конденсаторы с комбинированной бумажно-пленочной изоляцией имеют слои конденсаторной бумаги, чередующиеся с полимерной пленкой. Бумага впитывает жидкость в прослойки между пленками, обеспечивая необходимое распределение напряженности электрического поля и заполняя газовые включения.

В пленке напряженность электрического поля почти в два раза больше, чем в бумаге, что связано с меньшей диэлектрической проницаемостью пленки, но её большей электрической прочностью. Для пропитки обычно используется нефтяное конденсаторное масло, хлорированные дифенилы или их заменители, которые имеют преимущества перед обычными маслами, такие как высокая диэлектрическая проницаемость и стойкость к разложению в условиях электрического поля. Однако, хлорированные дифенилы могут быть токсичными и чувствительными к примесям.

Для выполнения функции электродов в силовых конденсаторах используется алюминиевая фольга толщиной от 7 до 12 мкм. Иногда на поверхности ленты или бумаги наносят слой цинка или алюминия. Современные производители силовых конденсаторов заменяют старые виды изоляции (бумажно-пленочные материалы) на более экологически безопасные чисто пленочные диэлектрики с безопасными пропитывающими жидкостями.

Рабочая напряженность электрического поля Eраб в бумажно-масляных конденсаторах обычно варьируется в пределах от 12 до 14 кВ/мм. Для конденсаторов, пропитанных хлордифениловыми соединениями и их заменителями, это значение может увеличиваться до 18–22 кВ/мм. Однако при таких значениях необходимо контролировать температуру, чтобы избежать перегрева, и учитывать минимальные углы диэлектрических потерь.

Для конденсаторов с бумажнополипропиленовой изоляцией, включающей два слоя пленки и слой бумаги между ними, рабочая электрическая прочность может достигать 18 кВ/мм и выше в зависимости от пропитки, в то время как в чисто пленочных конструкциях это значение может быть до 50…60 кВ/мм. При использовании металлизированной полипропиленовой пленки этот показатель может возрастать до 70 кВ/мм. Для высокочастотных условий максимально допустимая рабочая напряженность может достигать 80 кВ/мм.

6. Способы сшивки полиэтилена

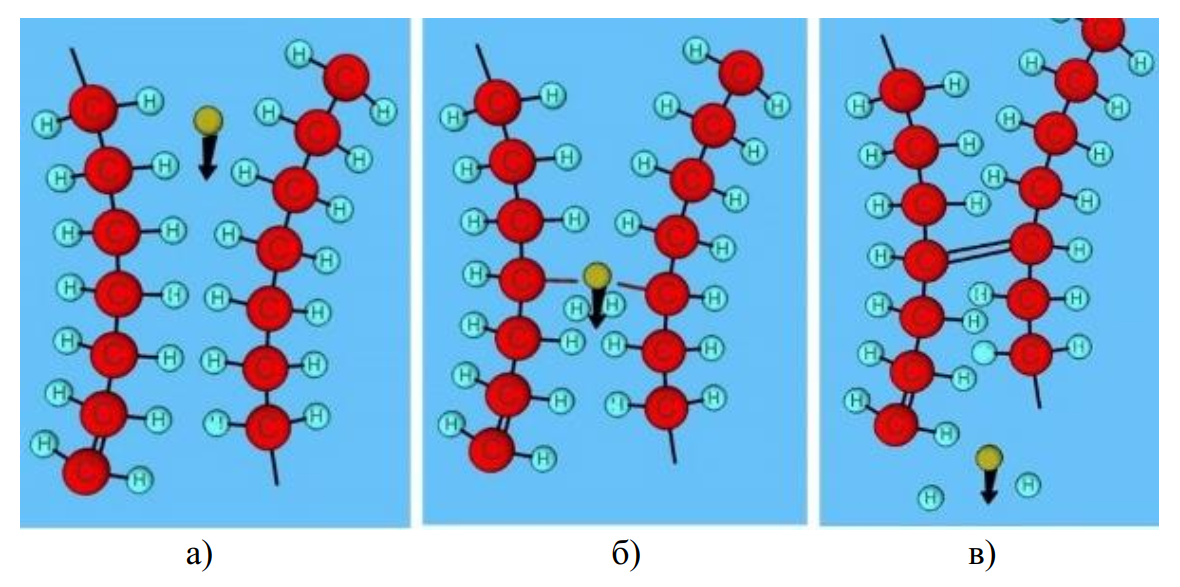

Процесс сшивки заключается в формировании трехмерной сети в полиэтилене высокого плотности через образование поперечных связей между молекулами полимера.

Пероксидная сшивка представляет собой химическую методику сшивки полиэтилена с использованием органических пероксидов и гидропероксидов. Пероксиды — это производные перекиси водорода (HOOH), в которых водород замещен органическими радикалами (HOOR или ROOR). Одним из самых популярных пероксидов для сшивки является dimethyl-2.5-di-(bytylperoxy)hexane. Органические пероксиды относятся к особо опасным веществам, а их производство требует сложных технологических процессов и значительных затрат.

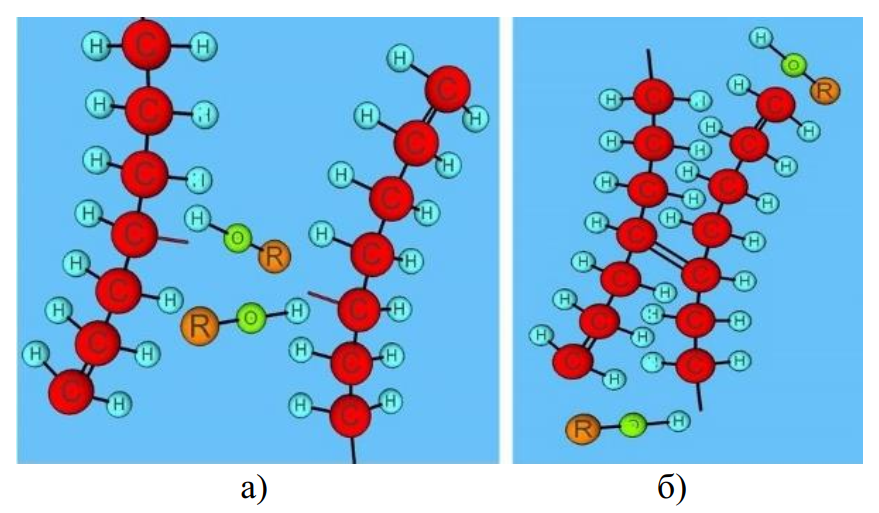

Для получения материала PEX полиэтилен в расплавленном виде соединяется с антиокислителями и пероксидами перед экструзией. При температуре 180–220 ºС пероксид разлагается, высвобождая свободные радикалы (молекулы с незаполненными связями). Эти радикалы взаимодействуют с атомами водорода полиэтилена, образуя свободные связи. Затем молекулы полиэтилена с радикальными центрами связываются друг с другом (рис. 8, а, б). Средний коэффициент межмолекулярных связей составляет 2–3 на 1000 атомов углерода. Важно, чтобы экструзия проводилась в строгом температурном контроле для оптимальной предварительной сшивки и последующего нагрева трубы.

Рисунок 8 – Схема пероксидной сшивки молекулы полиэтилена

Метод PEX является наиболее дорогим, но он обеспечивает равномерную обработку всей массы материала, так как пероксиды вводятся в расплав. Однако, чтобы сшивка составила не менее 75 % (по российским стандартам — минимум 70 %), трубы, произведенные с этим методом, обладают более жесткими характеристиками.

Силановая сшивка — это химический процесс сшивки полиэтилена с использованием органосиланидов. Эти соединения включают в себя кремний и органические радикалы. Силаниды представляют опасность, так как являются токсичными веществами. Наиболее распространенным в производстве является винилтриметаксилоксан (H2C=CH)Si(OR)3 (рисунок 9, а). При нагревании винильные группы распадаются, образуя активные радикалы (рисунок 9, б). Эти радикалы заменяют атомы водорода в макромолекулах полиэтилена (рисунок 9, д).

Далее полиэтилен обрабатывается водой или паром, что способствует присоединению молекул водорода из воды к органическим радикалам, образуя стабильную гидроокись (органический спирт). При этом радикалы полимера замкнуты с помощью связи Si-O, создавая таким образом сетчатую структуру (рисунок 9, в). Чтобы ускорить вытеснение воды из PEX, используется оловянный катализатор, а окончательная сшивка происходит уже на стадии твердого изделия.

Рисунок 9 – Схема силановой сшивки молекулы полиэтилена

Радиационная сшивка основывается на воздействии потока заряженных частиц на группы C-H (рисунок 10, а). Это может быть электронный поток или гамма-лучи. Когда этот поток воздействует на полиэтилен, часть связей C-H разрушается (рисунок 10, б). Атомы углерода в соседних молекулах, у которых выбит водород, соединяются друг с другом (рисунок 10, в). Такой процесс облучения проводится уже после формования полиэтилена, то есть в его твердом состоянии. Этот метод имеет свой недостаток — сшивка может быть неравномерной из-за невозможности идеально расположить источник облучения.

Самым распространенным источником для облучения является ускоритель электронов (бетатрон), который является относительно безопасным как в процессе производства, так и в применении готовой трубы. В некоторых странах Европы метод радиационной сшивки «PEX-а» полностью запрещен.

Рисунок 10 – Схема радиационной сшивки молекулы полиэтилена

Заключение

Интересные факты:

- Космические технологии и изоляция: Современные материалы для изоляции высоковольтных машин активно используются не только в энергетике, но и в аэрокосмической отрасли, где они должны выдерживать экстремальные условия, такие как вакуум и высокие температуры.

- Самоизолирующие материалы: В последние годы были разработаны материалы с эффектом самоисцеления. Они способны восстанавливать свою структуру после повреждений, что значительно увеличивает срок службы оборудования и снижает необходимость в ремонте.

- Гибкость и прочность: Одним из современных трендов является создание изоляции, которая сочетает в себе гибкость и прочность. Это особенно важно для кабелей и проводов, которые должны быть не только защищены от электрических повреждений, но и легко монтироваться в сложных конструкциях.

Изоляция высоковольтных электрических машин – это сложная и многогранная область, которая продолжает развиваться с каждым годом. Современные материалы и технологии позволяют не только повысить безопасность эксплуатации, но и продлить срок службы оборудования.

Эффективная изоляция позволяет предотвратить ряд потенциальных проблем, таких как короткие замыкания, перегрев и механические повреждения, обеспечивая таким образом стабильную работу всего электротехнического оборудования. В ближайшие годы мы, вероятно, увидим дальнейшие инновации в этой области, направленные на создание ещё более эффективных и долговечных материалов, которые смогут выдерживать экстремальные условия эксплуатации.