Содержание страницы

Сталь (Steel) – серебристо-белый металл, деформируемый (ковкий) сплав железа с углеродом (до 2%) и другими элементами. Добавляя небольшие количества других металлов, можно получить разновидности стали.

Детали машин, передающие нагрузку, должны обладать жесткостью и прочностью, которые необходимы для ограничения деформации (упругой и пластической), при гарантированной надежности и долговечности этих деталей. Из всего многообразия металлических материалов в наибольшей степени этим требованиям удовлетворяют стали. Стали обладают высоким, наследуемым от железа, модулем упругости (Е = 210 ГПа).

Высокую жесткость сталь сочетает с достаточной прочностью (статической и циклической). Их значения можно регулировать в широком диапазоне, изменяя содержание углерода и легирующих элементов и используя технологии термической и химикотермической обработки.

Используя легирование и соответствующую термическую обработку сталей можно изменять их износостойкость, коррозионную стойкость, жаростойкость, жаропрочность, а также особые магнитные, тепловые или упругие свойства. Хорошие технологические свойства сталей (литейные свойства, способность подвергаться сварке, обработке давлением, резанием) позволяют, применяя соответствующие методы обработки, изготавливать детали требуемых размеров и форм. К тому же стали сравнительно недороги.

Благодаря этим достоинствам стали являются основным металлическим материалом промышленности. Разработано около 2000 марок сталей и сплавов на основе железа.

Их свойства определяются количеством углерода и содержанием присутствующих примесей, которые взаимодействуют и с железом, и с углеродом.

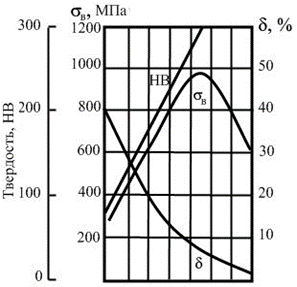

Влияние углерода. Механические свойства углеродистой стали зависят, главным образом, от содержания углерода. С ростом содержания углерода в стали увеличивается количество цементита и соответственно уменьшается количество феррита, т. е. повышаются прочность и твердость и уменьшается пластичность.

Рис. 1. Зависимость свойств горячекатаной углеродистой стали от содержания углерода

Как видно из графика, приведенного на рисунке 2.1, прочность стали повышается только при содержании в ней углерода до 1 %, а при более высоком содержании углерода прочность уменьшается. Происходит это потому, что образующаяся по границам зерен в заэвтектоидных сталях сетка вторичного цементита снижает прочность стали.

Кроме углерода, в стали содержатся и другие элементы (примеси), присутствие которых обусловлено разными причинами. Различают постоянные, скрытые, случайные и специально введенные примеси.

Постоянные примеси — это кремний, марганец, фосфор и сера. Марганец и кремний добавляют в сталь в процессе ее выплавки для раскисления, т. е. для удаления FeO, поэтому их также называют технологическими примесями.

Кроме того, марганец способствует уменьшению содержания сульфида железа FeS в стали: FeS + Mn → MnS + Fe. Марганец и кремний растворяются в феррите, повышая его прочность; марганец может также растворяться и в цементите. Углеродистые стали обычно содержат до 0,7…0,8 % Мn и до 0,5 % Si.

Сера попадает в сталь, главным образом, с исходным сырьем (чугуном) и является вредной примесью. Сера нерастворима в железе и образует с ним соединение FeS — сульфид железа. При взаимодействии с железом образуется эвтектика (Fe + FeS) с температурой плавления 988 °С. Поэтому при нагреве стальных заготовок для пластической деформации до температуры выше 900 °С сталь становится хрупкой. При горячей пластической деформации заготовки разрушаются. Это явление называется красноломкостью. Одним из способов уменьшения влияния серы является введение марганца. Образующееся, в виде отдельных включений, тугоплавкое соединение MnS плавится при температуре 1620 °С. Эти включения пластичны и не вызывают явления красноломкости. Содержание серы в сталях допускается не более 0,06 %.

Фосфор попадает в сталь, главным образом, также с исходным чугуном, используемым для выплавки стали. До 1,2 % фосфора растворяется в феррите, уменьшая его пластичность. Фосфор обладает большой склонностью к ликвации, поэтому даже при незначительном среднем количестве фосфора в отливке всегда могут образовываться участки, богатые фосфором. Располагаясь вблизи границ зерен, фосфор повышает температуру перехода материала в хрупкое состояние, т. е, вызывает хладноломкость. Поэтому фосфор, как и сера, является для стали вредной примесью, его содержание в углеродистой стали допускается до 0,05 %. Следует отметить то, что чем больше углерода в стали, тем сильнее влияет фосфор на ее хрупкость.

Содержание серы и фосфора в стали зависит от способа ее выплавки.

Скрытые примеси – это присутствующие в стали газы (азот, кислород, водород). Они называются «скрытыми» из-за сложности определения их количества. Газы попадают в сталь при ее выплавке. В твердой стали они могут присутствовать либо растворяясь в феррите, либо образуя химические соединения (нитриды, оксиды). Газы могут находиться и в свободном состоянии (в несплошностях).

Даже в небольших количествах азот, кислород и водород значительно ухудшают пластические свойства стали. Содержание этих примесей допускается в пределах 10-2…10— 4 %. В результате вакуумирования стали при ее плавке и разливке их содержание значительно уменьшается.

Случайной примесью может быть любой элемент (медь, алюминий, вольфрам, никель), который попал в шихту вместе с металлоломом или чугуном при выплавке стали. Поскольку подобные элементы специально добавляют к стали в качестве легирующих, то содержание случайных примесей не должно превышать соответствующих пределов.

Специальные примеси. Это элементы, специально вводимые в сталь для получения определенных свойств. Такие элементы называют легирующими, а стали, их содержащие, — легированными сталями.

Содержание легирующих элементов в сталях может изменяться в очень широких пределах. Сталь считают легированной хромом или никелем, если содержание этих элементов составляет 1 % или более. При содержании в стали ванадия, молибдена, титана, ниобия и других элементов более 0,1…0,5 % ее считают легированной этими элементами. Сталь является легированной и в том случае, если в ней содержатся только элементы, характерные для углеродистой стали (марганец или кремний), но их количество должно превышать 1 %.

В конструкционных сталях легирование осуществляют для улучшения их механических свойств (прочности, пластичности и т. д.). Кроме того, при введении в сталь легирующих элементов меняются ее физические, химические и другие свойства.

Нужный комплекс свойств достигается не только легированием стали, но и рациональной термической обработкой, в результате которой получается необходимая структура стали.

Как правило, легирующие элементы существенно повышают стоимость стали, а некоторые из них также являются дефицитными металлами. В этой связи добавление в сталь подобных металлов должно иметь соответствующее обоснование.

Существует несколько классификаций, позволяющих систематизировать стали, что упрощает поиск нужной марки стали с учетом ее свойств.

Стали классифицируют по химическому составу, качеству, степени раскисления, структуре и прочности.

По химическому составу стали классифицируют на:

- углеродистые;

- легированные.

В зависимости от концентрации углерода их подразделяют на:

- низкоуглеродистые (< 0,3 % С);

- среднеуглеродистые (0,3…0,7 % С);

- высокоуглеродистые (> 0,7 % С).

Легированные стали (в зависимости от введенных элементов) подразделяют на:

- хромистые;

- марганцовистые;

- хромоникелевые;

- марганцевые;

- и многие другие.

По количеству введенных элементов их разделяют на низко-, средне- и высоколегированные. В низколегированных сталях содержание легирующих элементов не превышает 5 %, в среднелегированных сталях оно составляет от 5 до 10 %, в высоколегированных — более 10 %.

По их качеству стали классифицируют на стали:

- обыкновенного качества;

- качественные;

- высококачественные и особовысококачественные.

Под качеством стали понимают совокупность ее свойств, которые определяют металлургический процесс производства. Однородность химического состава, строения и свойств стали, а также ее технологичность во многом зависят от содержания газов (кислорода, водорода, азота) и вредных примесей — серы и фосфора. Газы являются скрытыми, количественно трудно определяемыми примесями, поэтому нормы содержания вредных примесей служат основными показателями для разделения сталей по качеству. Стали обыкновенного качества содержат до 0,050 % S и 0,040 % Р, качественные — не более 0,04 % S и 0,035 % Р, высококачественные — не более 0,025 % S и 0,025 % Р, особовысококачественные — не более 0,015 % S и 0,025 % Р.

Стали (в зависимости от степени раскисления при выплавке) могут быть:

- спокойными (сп);

- полуспокойными (пс);

- кипящими (кп).

Что и указывают в марке стали. Спокойные, полуспокойные и кипящие стали при одинаковом содержании углерода имеют практически одинаковую прочность. Главное их различие заключается в пластичности, которая обусловлена содержанием кремния. Содержание кремния в спокойной стали составляет 0,15…0,35 %, в полуспокойной — 0,05…0,15 %, в кипящей — менее 0,05 % . Следует отметить, что в мартеновских или электрических печах выплавляют только спокойные легированные стали.

В результате уменьшения содержания кремния в феррите кипящих сталей они становятся мягкими. В этой связи кипящая сталь хорошо штампуется в холодном состоянии (например, для изготовления деталей глубокой вытяжкой). Но из-за большого содержания газов (особенно азота) кипящие стали склонны к деформационному старению. Кроме того, большое содержание кислорода в такой стали повышает порог ее хладноломкости. Следует отметить, что кипящие стали становятся хрупкими уже при температуре –10 °С, в то время как спокойные стали, содержащие одинаковое количество углерода, могут «работать» при температурах до –40 °С. Такие стали более склонны к зональной ликвации. Они являются наиболее дешевыми сталями, но их качество низкое и поэтому эти стали используют для изготовления неответственных деталей.

По структуре в отожженном состоянии стали делят на:

- доэвтектоидные;

- эвтектоидные;

- заэвтектоидные.

Легированные стали, кроме того, могут быть:

- ферритного;

- аустенитного;

- ледебуритного классов.

К ферритному классу относятся стали, в которых при малом содержании углерода имеется большое количество ферритообразующих легирующих элементов, например, хрома. К ледебуритному классу относятся стали с большим содержанием углерода и карбидообразующих элементов, в результате чего в их структуре имеются первичные карбиды — легированный ледебурит.

По структуре после охлаждения на воздухе легированные стали разделяют на три основных класса:

- перлитный;

- мартенситный;

- аустенитный.

Следует отметить, что легирующие элементы увеличивают устойчивость аустенита в перлитной области и понижают температуру мартенситного превращения. Поэтому при одинаковой скорости охлаждения сталей до комнатных температур при разном содержании легирующих элементов и углерода получаются различные структуры.

По назначению стали подразделяют на:

- конструкционные;

- инструментальные.

По прочности, оцениваемой временным сопротивлением, конструкционные стали с некоторой условностью можно разделить на стали:

- нормальной (средней) прочности (σв < 1000 МПа);

- повышенной прочности (σв < 1500 МПа);

- высокопрочные (σв > 1500 МПа).

1. Конструкционные стали

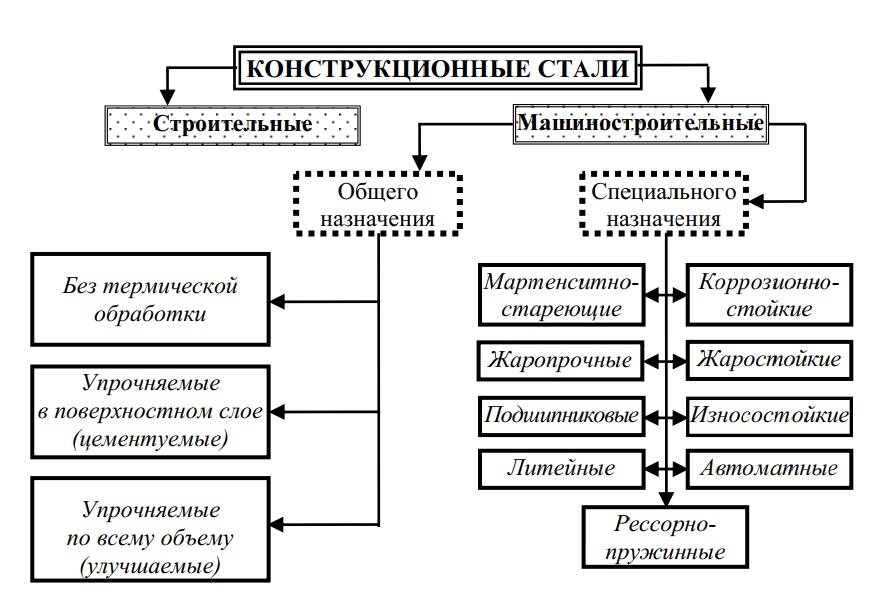

Общими потребительскими требованиями к конструкционным сталям являются наличие у них определенного комплекса механических свойств, обеспечивающего длительную и надежную работу материала в условиях эксплуатации, и хороших технологических свойств (обрабатываемости давлением, резанием, закаливаемости, свариваемости и др.). Конструкционные стали разделяют на строительные (арматурные) и машиностроительные, а последние, в свою очередь, подразделяются на группы общего и специального назначения. Классификация конструкционных сталей представлена на рисунке 2.

Рис. 2. Классификация конструкционных сталей

1.1. Конструкционные машиностроительные стали общего назначения

Основным требованием к конструкционным машиностроительным сталям общего назначения является наличие у них определенного комплекса механических свойств с заданным распределением их по сечению изделия. Комплекс механических свойств (если не предъявляются какие-либо специальные требования) включает характеристики прочности, пластичности, удельной работы деформации и разрушения (ударной вязкости).

Стали этой группы по химическому составу делятся на низко- и среднеуглеродистые (ГОСТ 1050–88, ГОСТ 380–2005), низко- и среднелегированные (ГОСТ 4543–71), а по способу упрочнения — без термической обработки, упрочняемые в поверхностном слое (цементуемые) и по всему объему (улучшаемые).

Стали 08кп, 10кп, 15кп, 08, Ст3, используемые без термической обработки, поставляются, главным образом, в листах. Они должны иметь пониженное содержание углерода и кремния, что обеспечивает хорошую деформируемость в холодном состоянии. Для холодной штамповки изделий из листовой стали в машиностроении используются стали 09Г2С, 09Г2. 16ГФР, 12ХМ и др.

К сталям, упрочняемым в поверхностном слое (цементуемым), относятся нитроцементуемые, цементуемые, азотируемые, а также закаливаемые и с пониженной прокаливаемостью. Цементуемые стали этой группы содержат 0,1…0,3 % углерода и 0,2…4,4 % легирующих элементов. После насыщения углеродом, закалки и низкого отпуска изделия из таких сталей имеют высокую поверхностную твердость (58…63 НRС) и вязкую сердцевину.

По механическим свойствам после термообработки цементуемые стали подразделяют на среднепрочные (σт ≤ 700 МПа) и стали повышенной прочности (σт > 700 МПа).

Эксплуатационные свойства изделий из низко- и среднелегированных цементуемых сталей определяются сочетанием свойств поверхностного слоя и сердцевины. Прочностные свойства слоя на рабочей поверхности изделий обусловлены, главным образом, содержанием в нем углерода. Легирующие элементы оказывают влияние на свойства поверхностного слоя (карбидообразующие добавки увеличивают степень науглероживания, а никель и кремний ее снижают).

Работоспособность деталей из цементуемых легированных сталей повышается при увеличении предела текучести и твердости их срединной части. Степень упрочнения сердцевины деталей из стали повышается с увеличением содержания в ней углерода и легирующих элементов.

В качестве цементуемых углеродистых сталей используются качественные стали марок 15 и 20. Легированные цементуемые стали (12ХН3А, 12Х2Н4А,15Х, 15ХА, 15ХФ, 15ХР, 18Х2Н4В, 20Х, 20ХН, 20ХГР, 18ХГТ, 20ХГНР и др.) применяют для изготовления деталей, более сильно нагруженных, а также изделий

более крупных размеров и сложной формы (валов, осей, шестерен и др.). В таблице 1 представлено назначение цементуемых сталей.

Таблица 1. Области применения цементуемых и улучшаемых сталей

| Марка стали | Назначение стали |

| 10, 15, 20 | Детали небольших размеров неответственного назначения |

| 15Х, 20Х | Детали небольшого сечения и несложной формы, работающие при повышенных удельных нагрузках |

| 15ХА | Небольшие детали, работающие в условиях трения при средних давлениях и скоростях |

| 20ХН,

12ХН3А |

Детали средних размеров, испытывающие при работе высокие удельные нагрузки |

| 18ХГС

25ХГМ |

Ответственные детали, работающие при больших скоростях, высоких давлениях и ударных нагрузках |

| 20ХН

20Х2Н4А |

Крупные ответственные тяжелонагруженные детали |

| 18Х2Н4МА | Крупные особо ответственные тяжелонагруженные детали, работающие при больших скоростях с наличием вибрационных и динамических нагрузок |

К сталям, упрочняемым по всему объему (улучшаемым), относятся стали, содержащие ≈ 0,35 % С (углеродистые и малолегированные) и 0,3…0,5 % С (средне- и высоколегированные). Улучшаемые легированные стали характеризуются содержанием углерода и легирующих элементов не более 5 %. Такие стали используются преимущественно после термической операции — улучшения (закалки и высокого отпуска при температуре 500…650 °С на сорбит).

Основное назначение этих сталей — изготовление ответственных деталей машин, эксплуатируемых при воздействии циклических или ударных нагрузок. Поэтому эти стали должны иметь высокий предел текучести, низкую чувствительность к концентрации напряжений, достаточные вязкость и пластичность. Важными характеристиками таких сталей являются порог хладноломкости и предел выносливости.

Области применения улучшаемых сталей и их марки представлены в таблице 2.

Таблица 2. Области применения улучшаемых конструкционных сталей

| Марка стали | Назначение стали |

| 30, 35, 40, 45,

50, 55 |

Оси, валы, штоки, шестерни, шпиндели (с увеличением содержания углерода прочность повышается) |

| 35Г2, 35Х, 40Х,

45Х |

Оси, валы, шестерни, коленчатые и распределительные валы, пальцы, штоки, шатуны |

| 40ХС, 40ХФА,

25ХГСА |

То же, но для более сильно нагруженных деталей |

| 30ХГТ | Оси, валы, рычаги, толкатели |

| 30ХГС,

35ХГСА, 40ХН2МА |

Оси, валы, лопатки компрессорных машин, рычаги, толкатели. Клапаны, шатуны, шестерни высокой прочности |

| 30ХН3А,

30ХН2МФА, 38ХН3МФА |

Коленчатые валы, шатуны, шпиндели, роторы и диски турбин и другие детали ответственного назначения |

1.2. Конструкционные машиностроительные стали специального назначения

Специальное назначение этих сталей и сплавов определяется требованием к конкретному комплексу их механических, физических, физико-химических и технологических свойств. Этот комплекс свойств необходим для эксплуатации изделий в определенных условиях (например, при очень высоких напряжениях, низких или повышенных температурах, динамических или гидроабразивных нагрузках, а также для деталей специального назначения в приборах и аппаратах электро- и радиотехнической промышленности).

По основному потребительскому свойству конструкционные машиностроительные стали специального назначения делятся на следующие группы: особо высокой прочности и вязкости (мартенситно-стареющие), коррозионно-стойкие, жаростойкие, жаропрочные, износостойкие, пружинные, автоматные, шарикоподшипниковые и литейные.

Стали особо высокой прочности и вязкости (мартенситно-стареющие) по химическому составу являются безуглеродистыми (менее 0,03 % С) и высоколегированными (Ni, Со, Мо, Сr, Тi, Ве и др.). К ним относятся стали следующих марок: Н18К9М5, Н10Х11М2Т, Н10Х12Д2Т, Н12К15М10, Н18К9М5Т, Н18К8М3, Н18К12М5Т, Н4Х12К15М4Т. В закаленном состоянии эти стали сравнительно легко обрабатываются давлением, резанием и хорошо свариваются. Выпускаются коррозионностойкие и теплостойкие мартенситно-стареющие стали. Так, при дополнительном легировании хромом (≈ 12 %) эти стали становятся стойкими против коррозии даже в очень агрессивных средах (морской воде, кислотах и др.).

Мартенситно-стареющие стали из-за их высокой стоимости применяются для изготовления деталей наиболее ответственного назначения. Так, сталь Н18К9М5 применяется для производства шестерен, валов, корпусов ракет; Н10Х11М2Т — гидрокрыльев, корпусов подводных лодок, батискафов; Н10Х12Д2Т — деталей химической аппаратуры, пружин; Н4Х12К15М4Т — штампов горячего деформирования, деталей теплоэнергетических установок и др.

Коррозионно-стойкие стали и сплавы (нержавеющие) (ГОСТ 5632–72) используют для производства изделий, работающих в коррозионных средах. Такие материалы обязательно содержат в своем составе более 12,5 % Сr, роль которого состоит в образовании на поверхности изделия защитной (пассивной) оксидной пленки, прерывающей контакт с агрессивной средой.

Назначение некоторых коррозионно-стойких сталей и сплавов отражено в таблице 3.

Таблица 3. Назначение коррозионно-стойких сталей

| Марки

сталей и сплавов |

Назначение |

| 20Х13,

08Х13, 12Х13, 25Х13Н2 |

Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия, подвергающиеся действию слабоагрессивных сред (атмосферные осадки, водные растворы солей органических кислот при комнатной температуре и др.) |

| 30Х13,

40Х13 |

Режущий, мерительный и хирургический инструмент, пружины, карбюраторные иглы, предметы домашнего обихода, клапанные пластины компрессоров |

| 95Х18 | Шарикоподшипники высокой твердости для нефтяного оборудования, ножи высшего качества, втулки и другие детали, подвергающиеся сильному износу |

| 15Х25Т,

15Х28 |

Рекомендуются в качестве заменителя стали марки 12Х18Н10Т для сварных конструкций, не подвергающихся действию ударных нагрузок при температуре эксплуатации не ниже –20 °С, для работы в более агрессивных средах по сравнению со средами, для которых рекомендуется сталь марки 08Х17Т |

| 08Х10Н20Т2 | Рекомендуется как немагнитная сталь для производства крупногабаритных деталей, работающих в морской воде |

| 12Х18Н9,

08Х18Н10, 17Х18Н9, 12Х18Н12Т |

Применяются в виде холоднокатаного листа и ленты повышенной прочности для различных деталей и конструкций, свариваемых точечной сваркой, а также для изделий, подвергаемых термической обработке (закалке) |

| Н70МФВ | Применяется для изготовления сварных конструкций, работающих при высоких температурах в кислоте (соляной, серной, фосфорной), а также в других средах восстановительного характера |

| ХН65МВУ | Применяется для изготовления сварных конструкций, работающих при повышенных температурах в агрессивных средах окислительно-восстановительного характера (серная, уксусная кислоты, влажный хлор, хлориды и т. д.) |

| 65Х13 | Предназначается для изготовления лезвий безопасных бритв и кухонных ножей |

Жаростойкие (окалиностойкие) стали и сплавы (ГОСТ 5632–72) обладают стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550 °С и работают в ненагруженном или слабонагруженном состоянии. Эти материалы получают на базе системы Fe + Cr + Ni с небольшим количеством кремния. Назначение некоторых жаростойких сталей и сплавов отражено в таблице 4.

Таблица 4. Назначение жаростойких сталей

| Марки сталей и сплавов | tраб*, °С | tокал**, °С | Назначение |

| 40Х9С2 | – | 850 | Выпускные клапаны автомобильных и тракторных моторов, дизелей, трубы рекуператоров, теплообменники, колосники |

| 30Х13Н7С2 | – | 950 | Клапаны автомобильных моторов |

| 12Х13 | – | 700 | Детали турбин, трубы, детали котлов |

| 10Х13СЮ | – | 950 | Клапаны автомобильных и тракторных моторов, различные детали |

| 12Х17 | – | 900 | Теплообменники, трубы, оборудование кухонь и т. п. |

| 08Х18Т1 | – | 900 | Теплообменники, трубы, оборудование кухонь и т. п. |

| 15Х25Т | – | 1050 | Аппаратура, детали, чехлы термопар, электроды искровых зажигательных свечей, трубы пиролизных установок, теплообменники |

| 15Х28 | – | 1100…

1150 |

Аппаратура, детали, трубы пиролизных установок, теплообменники |

| 20Х20Н14С2 | – | 1000…

1050 |

Печные конвейеры, ящики для цементации |

| 08Х18Н10,

12Х18Н9 |

800 | 850 | Трубы, детали печной арматуры, теплообменники, муфели, реторты, патрубки и коллекторы выхлопных систем, электроды искровых зажигательных свечей |

| 36Х18Н25С2 | 1000 | 1100 | Печные конвейеры и другие нагруженные детали |

| 10Х23Н18,

20Х23Н18 |

1000 | 1050 | Трубы и детали установок для конверсии метана, пиролиза, листовые детали |

| 45Х22Н4М3 | – | 950 | Клапаны автомобильных моторов |

| 20Х25Н20С2 | 1050 | 1100 | Подвески и опоры в котлах, трубы электролизных и пиролизных установок |

| ХН45Ю | 1250…

1300 |

– | Детали горелочных устройств, чехлы термопар, листовые и трубчатые детали печей (производство вспученного перлита, обжиг керамической плитки) |

| ХН78Т | 1100 | 1150 | Детали газопроводных систем, сортовые детали, трубы |

| ХН60ВТ | 1000 | 1100 | Листовые детали двигателя |

| ХН70Ю | 1200 | Более

1250 |

Детали газопроводных систем |

| Примечания:

tраб* — рекомендуемая максимальная температура применения в течение длительного времени (до 10000 ч); tокал** — температура начала интенсивного окалинообразования в воздушной среде |

|||

Жаропрочные стали и сплавы. Это стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной прочностью.

Жаропрочные стали и сплавы в своем составе обязательно содержат никель, который обеспечивает существенное увеличение предела длительной коррозионной прочности при незначительном увеличении предела текучести и временного сопротивления, и марганец. Эти сплавы и стали могут дополнительно легироваться молибденом, вольфрамом, ниобием, титаном, бором, йодом и др. Так, микролегирование бором, а также редкоземельными и некоторыми щелочно-земельными металлами повышает такие характеристики этих материалов, как число оборотов при кручении, пластичность и вязкость при высоких температурах. В таблице 5 представлено назначение некоторых жаропрочных сталей.

Таблица 5. Назначение жаропрочных сталей

| Марки сталей и сплавов | tраб*,

°С |

tокал**,

°С |

Срок службы*** | Назначение |

| 40Х10С2М | 650 | 850 | Длительный | Клапаны моторов, крепежные детали |

| 11Х11Н2В2МФ,

13Х11Н2В2МФ |

600 | 750 | Длительный | Диски компрессоров, лопатки и другие нагруженные детали |

| 20Х13 | 500 | 750 | Весьма

длительный |

Лопатки паровых турбин, клапаны, болты и трубы |

| 13Х14Н3В2ФР | 550 | 750 | Весьма длительный | Высоконагруженные детали, в том числе диски, валы, стяжные болты, лопатки и другие детали, работающие в условиях повышенной влажности |

| 45Х22Н4М3 | 850 | 950 | Длительный | Клапаны моторов |

| 08Х13 | 650 | 750 | Ограниченный | Лопатки паровых турбин, клапаны, болты и трубы |

| 10Х11Н23Т3МР | 700 | 850 | Ограниченный | Пружины и детали крепежа |

| 18Х11МНФБ,

20Х12ВНМФ |

600 | 750 | Очень длительный | Высоконагруженные детали, лопатки паровых турбин, детали клапанов, поковки дисков, роторов паровых и газовых турбин |

| 45Х14Н14В2М | 650 | 850 | Длительный | Клапаны моторов, поковки, детали трубопроводов |

| 08Х16Н13М2Б | 600 | 850 | Весьма длительный | Поковки для дисков и роторов, лопатки, болты |

| 09Х16Н15М3Б | 350 | 850 | Весьма длительный | Трубы пароперегревателей и трубопроводов высокого давления |

| 12Х18Н10Т,

12Х18Н12Т, 12Х18Н9Т |

600 | 850 | Весьма длительный | Детали выхлопных систем, трубы, листовые и сортовые детали |

| 20Х23Н18 | 1000 | 1050 | Длительный | Детали установок в химической и нефтяной промышленности, газопроводы, камеры сгорания (может применяться для нагревательных элементов сопротивления) |

| ХН70ВМТЮ | 850 | 1000 | Длительный | Лопатки турбин |

| ХН80ТБЮ | 700 | 1050 | Весьма длительный | Лопатки, крепежные детали турбин |

| ХН78Т | 1000 | 1100 | Ограниченный | Жаровые трубы |

| ХН67МВТЮ | 800…

850 |

1000…

1100 |

Длительный | Лопатки, корпуса, диски, листовые детали турбин |

| ХН55МВЮ | 900 | 1080 | Кратковремен-ный | Лопатки, диски турбин |

| ХН65ВМТЮ | 800 | 1000 | Весьма длительный | Рабочие и направляющие лопатки, крепежные детали газовых турбин |

| ХН56ВМТЮ | 800 | 1050 | Ограниченный | Высоконагруженные детали, штуцера, фланцы, листовые детали |

| ХН70ВМТЮФ | 850 | 1050 | Длительный | Лопатки турбин |

| Примечания:

tраб* — рекомендуемая температура применения; tокал** — температура начала интенсивного окалинообразования в воздушной среде. ***Под кратковременным сроком работы условно понимают время службы детали до 100 ч, под ограниченным сроком — от 100 до 1000 ч, под длительным сроком работы — от 1000 до 10 000 ч (в отдельных случаях до 20 000 ч), под весьма длительным сроком работы — значительно больше 10 000 ч (обычно от 50 000 до 100 000 ч) |

||||

Рессорно-пружинные стали (ГОСТ 14959—79) должны обладать высокими механическими свойствами, в первую очередь, высокими пределами упругости и прочности, а также повышенной релаксационной стойкостью при достаточной вязкости и пластичности. Эти стали содержат более 0,5 % С, а необходимые свойства приобретают после термической обработки (закалки и отпуска) или деформационного упрочнения после патентирования (специальная термическая обработка, в результате которой получают структуру тонкопластинчатого троостита или сорбита). Рессорно-пружинные стали (65, 70, 75, 80, 85, 60Г, 65Г, 70Г, 55C2, 55C2A, 60C2, 60C2A, 70С3А, 60С2Г, 50XГ, 50XГA, 55ХГР, 50ХФА, 51ХФА, 50ХГФА, 55С2ГФ, 60C2XA, 60С2ХФА, 60C2BA, 60C2H2A 70C2XA), в основном, используются для изготовления пружин, рессор, торсионов, проволоки и т. п.

Кроме рессорно-пружинных сталей общего назначения в машиностроении широко применяются рессорно-пружинные стали специального назначения, к которым помимо требования высоких механических свойств могут предъявляться дополнительные требования по физико-химическим свойствам: немагнитности, коррозионной стойкости, низкому или постоянному температурному коэффициенту модуля упругости и проч.

Области применения рессорно-пружинных сталей представлены в таблице 6.

Таблица 6. Области применения рессорно-пружинных сталей

| Марка стали | Применение |

| 60С2,

60С2А |

Для рессор из полосовой стали толщиной 3…16 мм и пружинной ленты толщиной 0,08…3 мм; для витых пружин из проволоки диаметром 3…16 мм. Обрабатываются резанием плохо. Максимальная температура эксплуатации составляет 250 °С |

| 70С3А | Для тяжелонагруженных пружин ответственного назначения |

| 50ХГ,

50ХГА |

Для рессор из полосовой стали толщиной 3…18 мм. Обрабатывается резанием плохо |

| 50ХФА,

50ХГФА |

Для ответственных пружин и рессор, работающих при повышенной температуре (до 300 °С); для пружин, подвергаемых многократным переменным нагрузкам |

| 60C2XA | Для крупных высоконагруженных пружин и рессор ответственного назначения |

| 60C2H2A,

65C2BA |

Для ответственных высоконагруженных пружин и рессор, изготовляемых из калиброванной стали и пружинной ленты |

Автоматные стали. Сталь конструкционная повышенной и высокой обрабатываемости резанием (ГОСТ 1414—75) содержит 0,08…0,45 % углерода, 0,05…0,3 % серы (повышенное содержание), 0,05…0,16 % фосфора и, как правило, 0,6…1,55 % марганца, которые облегчают резание, способствуют дроблению и легкому отделению стружки, обеспечивая чистоту обрабатываемой поверхности. Автоматные стали получили свое название в связи с их обработкой на станках-автоматах с повышенной скоростью резания. Срок службы режущего инструмента при обработке автоматных сталей увеличивается. Улучшение обрабатываемости стали достигается также микролегированием (свинцом, селеном, кальцием). Однако введение этих элементов снижает прочностные характеристики сталей (им свойственна значительная анизотропия ударной вязкости). Поэтому их применяют для изготовления деталей малоответственного назначения, от которых не требуется высоких механических свойств (шайб, болтов, гаек, шпилек и некоторых других деталей, применяемых в автомобилестроении).

В обозначении марки первая буква «А» указывает, что сталь автоматная; а цифры, следующие за буквой, показывают содержание в стали углерода в сотых долях процента (например, А11). Присутствие свинца обозначается буквой «С» (например, АС35Г2), кальция — буквой «Ц» (АЦ40), селена — буквой «Е» (А35Е).

Подшипниковые стали (ГОСТ 801—78 и ГОСТ 21022—75) используются для изготовления деталей шариковых и роликовых подшипников. Эти материалы предназначены для подшипников качения. Усталостное выкрашивание материала на их рабочих поверхностях вызывают циклические контактные напряжения сжатия. Кроме того, происходит износ контактных поверхностей результате их проскальзывании. Поэтому рабочие поверхности подшипников должны иметь высокую твердость.

Подшипниковые стали разделяют на стали общего применения (подшипники работают в неагрессивных средах при температуре 60…300 °С) и стали специального назначения (теплостойкие, коррозионно-стойкие и др.).

Подшипники качения изготавливают из высокоуглеродистых сталей после сквозной закалки и низкого отпуска. Для изготовления шариков, роликов и колец подшипников применяют недорогие технологичные хромистые стали ШХ4, ШХ15, ШХ15ГС и ШХ20ГС, содержащие примерно 1 % углерода (ГОСТ 801—78). В обозначении марок буква «Ш» означает шарикоподшипниковую сталь; «Х» — наличие хрома; цифра — его массовую долю в десятых долях процента (0,4; 1,5; 2,0); СГ — легирование кремнием (до 0,85 %) и марганцем (до 1,7 %). В конце марок подшипниковых сталей может быть указан способ их производства: Ш — сталь, полученная методом электрошлакового переплава (ШХ15Ш), В — сталь, полученная вакуумированием (ШХ15В).

Детали подшипников подвергают типичной для заэвтектоидных сталей термической обработке: неполной закалке при температуре 820…850 °С и низкому отпуску при температуре 150…170 °С. После закалки в структуре сталей сохраняется остаточный аустенит (8…15 %), превращение которого может вызывать изменение размеров деталей подшипников. Для стабилизации этих размеров прецизионные подшипники обрабатывают холодом при температуре – 70…– 80 °С. Окончательно обработанная подшипниковая сталь имеет структуру мартенсита с включениями мелких карбидов и обладает высокой твердостью (НRС 60…64).

Для изготовления высокоскоростных подшипников применяют стали, полученные электрошлаковым переплавом (к марке таких сталей добавляют букву «Ш», например, ШХ15-Ш), отличающиеся наиболее высокой однородностью структуры. Такие стали необходимы также для изготовления высокоточных приборных подшипников, детали которых тщательно полируются для того, чтобы обеспечить минимальный коэффициент трения.

Сталь ШХ4 характеризуется ограниченной прокаливаемостью и предназначена для изготовления роликовых подшипников, применяемых в железнодорожном транспорте. При закалке эту сталь подвергают сквозному индукционному нагреву и охлаждению водой. Кольца из этой стали толщиной 14 мм закаливаются только с поверхности (в слое 2…3 мм) и благодаря сохранению вязкой сердцевины могут работать при динамической нагрузке.

Детали крупногабаритных роликовых подшипников диаметром 0,5…2 м (для прокатных станов, электрических генераторов) изготовляют из сталей 12ХН3А, 12Х2Н4А, подвергая их цементации на большую глубину (3…6 мм).

Для подшипников, работающих в агрессивных средах, применяют коррозионно-стойкую хромистую сталь 95X18 (0,95 % С, 18 % Сr).

Cталь ШХ15, кроме изготовления деталей подшипников, применяется также для производства игл распылителей форсунок, обратных клапанов и подушек впрыскивающих систем, валиков топливных насосов, роликов, осей рычагов и других деталей, от которых требуется высокая твердость и хорошее сопротивление износу.

Литейные стали (ГОСТ 977—88) содержат до 0,9 % Мn, до 0,52 % Si и не более 0,06 % S и 0,08 % Р. Литейные свойства таких сталей значительно хуже, чем чугунов и большинства литейных цветных сплавов. Многие литейные стали имеют те же марки, что и деформируемые, отличаясь лишь буквой «Л» в конце марки (15Л, 20Л, 25Л, 30Л, 35Л, 40Л, 45Л, 50Л, 35ХМЛ, 35ХГСЛ, 12Х18Н9ТЛ и др.). При этом химический состав литейной стали практически такой же, как деформируемой, а отличается лишь допустимым количеством вредных примесей (в литейной стали оно несколько больше). Однако немало легированных сталей разработано специально в качестве литейных, которые не имеют аналогов среди деформируемых. Например, сталь 20ФЛ, применяемая для отливки крупногабаритных деталей грузовых вагонов, а также сталь 08ГДНФЛ, используемая для изготовления крупных деталей ответственного назначения, применяемых в судостроении и работающих при температуре до 60 °С.

Для изготовления отливок согласно ГОСТ 977—88 применяются следующие марки сталей:

- конструкционные нелегированные — 15Л, 20Л, 25Л, 30Л, 35Л, 40Л, 45Л, 50Л;

- конструкционные легированные — 20ГЛ, 35ГЛ, 20ГСЛ, 30ГСЛ, 20Г1ФЛ, 20ФЛ, 30ХГСФЛ, 45ФЛ, 32Х06Л, 40ХЛ, 20ХМЛ, 20ХМФЛ, 20ГНМФЛ, 35ХМЛ, 30ХНМЛ, 35ХГСЛ, 35НГМЛ, 20ДХЛ, 08ГДНФЛ, 13ХНДФТЛ, 12ДН2ФЛ, 12ДХН1МФЛ, 23ХГС2МФЛ, 12Х7Г3СЛ, 25Х2ГНМФЛ, 27Х5ГСМЛ, 30Х3С3ГМЛ, 03Н12Х5М3ТЛ, 03Н12Х5М3ТЮЛ;

- легированные специального назначения: коррозионно-стойкие — 20Х13Л, 08Х14НДЛ, 09Х16Н4БЛ, 09Х17Н3СЛ, 10Х12НДЛ, 15Х13Л, 15Х25ТЛ, 08Х15Н4ДМЛ, 08Х14Н7МЛ, 14Х18Н4Г4Л, 12Х25Н5ТМФЛ, 16Х18Н12С4ТЮЛ, 10Х18Н3Г3Д2Л, 10Х18Н9Л, 12Х18Н9ТЛ, 10Х18Н11БЛ, 07Х17Н16ТЛ, 12Х18Н12М3ТЛ; жаростойкие — 20Х5МЛ, 20Х8ВЛ, 40Х9С2Л35Х23Н7СЛ, 40Х24Н12СЛ, 20Х20Н14С2Л, 55Х18Г14С2ТЛ, 15Х23Н18Л, 20Х25Н19С2Л, 18Х25Н19СЛ, 45Х17Г13Н3ЮЛ; жаропрочные — 20Х12ВНМФЛ, 35Х18Н24С2Л, 31Х19Н9МВБТЛ, 12Х18Н12БЛ, 08Х17Н34В5Т3Ю2РЛ, 15Х18Н22В6М2РЛ, 20Х21Н46В8РЛ; износостойкие — 110Г13Л, 110Г13Х2БРЛ, 110Г13ФТЛ, 130Г14ХМФАЛ, 120Г10ФЛ; быстрорежущие — 85Х4М5Ф2В6Л (Р6М5Л), 90Х4М4Ф2В6Л (Р6М4Ф2Л).

Назначение отливок из некоторых конструкционных нелегированных сталей приведено в таблице 7.

Таблица 7. Назначение и общая характеристика отливок из конструкционных нелегированных сталей

| Марка стали | Назначение |

| 15Л | Детали, подвергающиеся ударным нагрузкам (копровые бабы, захваты, блоки, ролики и прочие) и резким изменениям температуры, а также детали сварно-литых конструкций с большим объемом сварки |

| 20Л | Арматура и детали трубопроводов, фасонные отливки, изготовляемые методом выплавляемых моделей, детали сварно-литых конструкций, детали ответственного назначения автосцепки (корпуса, тяговые хомуты, замковые упорные плиты) |

| 25Л | Станины прокатных станов, шкивы, траверсы, поршни, корпуса подшипников, зубчатые колеса, арматура паровых турбин, оси, валы и другие детали, работающие под действием средних статических и динамических нагрузок при температуре от –40 до +450 °С |

| 30Л | Корпуса редукторов, муфты, шкивы, кронштейны, станины, балки, бандажи, маховики и другие детали, работающие под действием средних статических и динамических нагрузок |

| 35Л | Задвижки, вилки, кронштейны и другие детали, работающие под действием средних статических и динамических нагрузок |

| 40Л, 45Л | Станины, корпуса, муфты, тормозные диски, зубчатые колеса, кожухи, вилки, звездочки, детали лебедки, храповики и другие детали ответственного назначения, к которым предъявляют требования повышенной прочности и высокого сопротивления износу. Детали, работающие под давлением при температуре от –30 до +450 °С |

| 50Л, 55Л | Зубчатые колеса, бегунки, зубчатые венцы, зубчатые муфты, ходовые колеса |

Области применения некоторых литейных сталей приведены в таблице 8.

Таблица 8.

| Марка стали | Области применения |

| 20ГЛ | Диски, звездочки, зубчатые венцы, барабаны и другие детали, к которым предъявляются требования по прочности и вязкости, и работающие под действием статических и динамических нагрузок |

| 35ГЛ | Диски, звездочки, зубчатые венцы, барабаны, шкивы и другие тяжелонагруженные детали экскаваторов, крышки подшипников, цапфы |

| 30ГСЛ | Зубчатые колеса, ролики, обоймы, зубчатые венцы, рычаги, фланцы, шкивы, сектора, колонны, ходовые колеса и другие детали |

| 30ХГСФЛ | Литые детали экскаваторов |

| 45ФЛ | Износостойкие литые детали для тракторов и металлургического оборудования |

| 40ХЛ | Детали повышенной прочности, а также работающие на износ |

| 20ХМЛ | Шестерни, крестовины, втулки, зубчатые колеса, цилиндры, обоймы и другие корпусные детали, работающие при температуре до 500 °С |

| 20ХМФЛ | Детали арматуры, корпусные детали, цилиндры, работающие при температуре до 540 °С |

| 35ХМЛ | Шестерни, крестовины, втулки, зубчатые колеса, печные детали и другие детали ответственного назначения, к которым предъявляются требования высокой прочности и вязкости, работающие под действием статических и динамических нагрузок |

| 30ХНМЛ | Нагруженные детали ответственного назначения, к которым предъявляются требования высокой прочности и достаточной вязкости, работающие под действием статических и динамических нагрузок при температуре до 400 °С |

| 35ХГСЛ | Зубчатые колеса, звездочки, оси, валы, муфты и другие детали ответственного назначения, от которых требуется повышенная износостойкость |

| 35НГМЛ,

20ДХЛ |

Ответственные нагруженные детали, к которым предъявляются требования высокой прочности и достаточной вязкости, работающие под действием статических и динамических нагрузок |

| 12Х7Г3СЛ | Ответственные высоконагруженные детали со стенкой толщиной до 100 мм, работающие в условиях статических и динамических нагрузок |

Область применения легированной стали со специальными свойствами приведена в таблице 9.

Таблица 9. Область применения легированной стали со специальными свойствами

| Марка стали | Область применения |

| 20Х13Л | Детали, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, сегменты сопел и прочие) |

| 40Х9С2Л | Детали, работающие длительное время под нагрузкой при температуре до 700 °С (клапаны моторов, колошники, крепежные детали) |

| 08Х14Н7МЛ | Детали изделий, работающих при комнатных и низких (до – 196 °С) температурах |

| 14Х18Н4Г4Л | Коллекторы выхлопных систем, детали печной арматуры и прочие |

| 10Х18Н19Л | Коллекторы выхлопных систем, детали печной арматуры и другие детали, работающие при температуре до 400 °С |

| 35Х18Н24С2Л | Детали, работающие при высоких температурах в сильнонагруженном состоянии (печные конвейеры, шнеки, крепежные детали) |

| 110Г13Л,

110Г13ФТЛ |

Гусеничные траки, звездочки, зубья ковшей экскаваторов, щеки дробилок и другие детали, работающие на ударный износ |

| 120Г10ФЛ | Звенья гусениц тракторов и другие детали, работающие в условиях абразивного износа |

2. Инструментальные стали

Инструментальные стали (ГОСТ 1435—99, ГОСТ 5950—2000, ГОСТ 19265—73) составляют наиболее обширную и важную группу инструментальных материалов. Они предназначены для изготовления режущих и мерительных инструментов, а также штампов холодного и горячего деформирования.

Характерным условием для эксплуатации инструментов (особенно режущих и штампов) являются высокие контактные давления на рабочую кромку, вызывающие ее разогрев и изнашивание. В связи с этим важнейшим условием работоспособности инструментов является высокая износостойкость материала, которая, в первую очередь, обусловлена его высокой твердостью. Высокую твердость материал должен сохранять при повышенных температурах, т. е. обладать теплостойкостью. Для сталей теплостойкость определяется сопротивлением разупрочнению при отпуске. Она оценивается наибольшей температурой нагрева материала, до которой сохраняется его мартенситная структура и свойственные ей высокие твердость и износостойкость. Работе многих инструментов сопутствуют также высокие статические напряжения (чаще всего изгиба или кручения). Для того, чтобы исключить поломку инструмента от этих напряжений его материал должен обладать высокой прочностью. Для штампов, фрез и других инструментов характерно ударное нагружение. Следует отметить, что при этом особое значение имеет вязкость материала. Необходимый уровень каждого из основных свойств (износостойкость, теплостойкость, прочность и вязкость) для инструментов различных типов различен. При этом требуемое сочетание максимальных значений отдельных свойств (например, высокой твердости и вязкости) во многих случаях трудно обеспечить. Предпочтение отдается одному или нескольким основным свойствам, которые в наибольшей степени способствуют работоспособности инструментов данного типа. Многообразие размеров и форм инструментов придает большое значение их технологическим свойствам: прокаливаемости, малым объемным изменениям при закалке, хорошей обрабатываемости давлением, резанием и др. Инструмент изготавливают из углеродистых и легированных сталей.

Углеродистые стали (ГОСТ 1435–99) производят качественными (У7, У8, У9, …, У13) и высококачественными (У7А, У8А, У9А, …, У13А). Буква «У» в марке стали показывает, что сталь углеродистая, а цифра – среднее содержание углерода в десятых долях процента. Углеродистые стали поставляют после отжига на зернистый перлит. Благодаря невысокой твердости в состоянии поставки (НВ 1870…2170) углеродистые стали хорошо обрабатываются резанием и деформируются, что позволяет применять накатку, насечку и другие высокопроизводительные методы изготовления инструментов.

Из-за низкой прокаливаемости углеродистые стали пригодны для изготовления мелких инструментов или инструментов с поперечным сечением до 25 мм с незакаленной сердцевиной. Несквозная закалка уменьшает деформацию инструментов и повышает благодаря вязкой сердцевине их устойчивость к ударам и вибрациям. Инструмент с поперечным сечением 15…25 мм охлаждают в воде или водных растворах солей и щелочей. Инструменты с незакаленной сердцевиной меньшего сечения для уменьшения деформаций и опасности растрескивания охлаждают в масле или расплавах солей при температуре 160…200 °С.

Режущие инструменты (мелкие метчики, сверла, напильники, пилы, шаберы и прочие) изготовляют из заэвтектоидных сталей У10, УН, У12 и У13. Их подвергают неполной закалке и низкому отпуску при температуре 150…180 °С на структуру мартенсита с включениями цементита. Такие инструменты обладают повышенной износостойкостью и высокой твердостью (НRС 62…64) на рабочих гранях. Однако углеродистые стали обладают низкой теплостойкостью (до 200 °С). В связи с этим инструменты из этих сталей пригодны для обработки сравнительно мягких материалов и при небольших скоростях резания.

Заэвтектоидные стали используют также для изготовления измерительных инструментов (калибры простой формы и невысоких классов точности) и небольших штампов холодной высадки и вытяжки, работающих при невысоких нагрузках.

Стали У7, У8, У9, обладающие более высокой вязкостью, используются для изготовления инструментов, подвергающихся ударам: деревообрабатывающих, слесарных, кузнечных, а также пуансонов, матриц и т. п. После полной закалки их отпускают на структуру троостита (НRС 48…55).

Легированные стали используются для изготовления всех видов инструмента.

Для ударно-штамповочного инструмента, нагруженных штампов, деформирующих металл в холодном состоянии, применяют высоколегированную хромовую сталь, например, Х12 (2,0…2,2 % углерода и 11,5…13,0 % хрома), Х12ВМ и др. После закалки и многократного отпуска эти стали имеют твердость 60…62 НRС и высокую износоустойчивость.

Для тяжелонагруженных штампов, деформирующих металл в горячем состоянии, применяют сталь марок 5ХНМ и 5ХГМ. После термической обработки штампы становятся твердыми и износоустойчивыми. При этом важно добиться повышенной вязкости, что обеспечивается термоциклической обработкой с последующим охлаждением в воде или в масле.

Для изготовления измерительного инструмента высокого класса точности (калибров, измерительных плиток, микрометров) применяют высокоуглеродистые стали 12X1, 9X1, X; которые имеют высокую твердость и износоустойчивость, а также малый коэффициент теплового расширения.

Низколегированная сталь для режущего инструмента по своей режущей способности существенно не отличается от углеродистой стали и применяется при небольших скоростях резания, поскольку теряет твердость уже при температуре 200…220 °С. Однако эта сталь имеет меньшую критическую скорость закалки по сравнению с углеродистой и поэтому обладает более высокой прокаливаемостью, что позволяет получить структуру мартенсита в более крупных сечениях инструмента. Кроме того, данная сталь менее хрупкая, чем углеродистая. Основными легирующими элементами для сталей всех марок являются хром (1…3 %), а также вольфрам. Сталь 9ХС применяют для изготовления резцов, сверл, фрез, зенкеров, разверток; стали ХВГ, 9Х5ВФ — для сверл, метчиков, разверток; сталь ХВ5 — инструментов, работающих по твердым материалам. Эти стали используются также для изготовления вытяжных и высадочных штампов. После закалки и низкого отпуска низколегированные стали имеют твердость 60…62 НRС, а сталь ХВ5 —до 65 НRС.

Быстрорежущая сталь. Это высоколегированная инструментальная сталь, обладающая красностойкостью, т. е. не теряющая твердости при нагреве до температуры 600…640 °С. Имеются следующие марки быстрорежущей стали: Р18, Р12, Р9, Р6М3, Р9Ф5, Р5М5, Р6М5К5, Р9М4К8, Р14Ф4, Р9К5, Р9К10, Р10К5Ф5, Р18Ф2, Р18К5Ф2. Следующая в марке стали за буквой Р цифра указывает среднее массовое содержание вольфрама (в процентах).При этом массовое содержание хрома (около 4 %) в обозначении данных марок стали не указывается.

Сталь марок Р9, Р12 и Р18 применяют для всех видов режущих инструментов при обработке многих конструкционных материалов; сталь Р6М5 — для резьбонарезных инструментов, работающих с ударными нагрузками; Р18К5Ф2, Р9М4К8, Р6М5К5 — для обработки вязких материалов (коррозионно-стойких и жаропрочных сталей и сплавов); сталь, содержащую ванадий (Р9Ф5, Р14Ф4, Р9К5Ф5) — для отделочных операций при обработке сплавов титана и материалов с абразивными свойствами (пластмасс, фибры, эбонита).

По структуре в равновесном состоянии быстрорежущая сталь относится к карбидному классу. После ковки и отжига данная сталь имеет перлитно-сорбитную структуру с включениями зерен легированных карбидов. Термическая обработка этой стали состоит из закалки с температурой нагрева до 1260…1300 °С и двухили трехкратного отпуска для уменьшения количества остаточного аустенита. Высокая температура закалки необходима для растворения возможно большего количества карбидов в аустените, чтобы получить мартенсит, более насыщенный легирующими элементами и стойкий к уменьшению твердости. После закалки сталь состоит из мартенсита и остаточного аустенита (около 30 %). Последующим отпуском удается уменьшить содержание остаточного аустенита и сталь после отпуска становится красностойкой. Для более полного превращения остаточного аустенита в мартенсит применяют также обработку холодом, т. е. охлаждение закаленной стали до температуры – 80…– 100 °С. В этом случае достаточен предшествующий обработке холодом однократный отпуск.