Содержание страницы

Погрузочно-разгрузочные средства — это комплекс технических устройств и механизмов, обеспечивающих перемещение, подъем и размещение грузов на складах, производственных площадках, в портах и транспортных узлах. От простейших устройств, применяемых для ручной и полуавтоматической обработки грузов, до современных автоматизированных систем — весь спектр таких средств направлен на повышение эффективности, безопасности и скорости проведения погрузочно-разгрузочных работ.

Эффективная организация таких процессов играет ключевую роль в логистике и материально-техническом обеспечении, значительно снижая трудозатраты и экономя время. В современном мире с увеличением объемов производства и товарооборота, роль погрузочно-разгрузочного оборудования постоянно растет, а технологии быстро развиваются, интегрируя инновационные решения — от робототехники до интеллектуальных систем управления.

История погрузочно-разгрузочных средств насчитывает несколько столетий. На ранних этапах развития человечества для подъема и перемещения грузов использовали простейшие рычажные системы, блоки, тали и катки. Со временем, с развитием металлургии и машиностроения, появились первые краны с паровым приводом в XIX веке, что значительно увеличило грузоподъемность и скорость работы.

В XX веке бурное развитие промышленности и транспорта вызвало потребность в специализированном оборудовании: мостовых и стреловых кранах, конвейерах, автоматизированных манипуляторах и роботах. Появление пневмотранспорта и гравитационных устройств открыло новые возможности для обработки сыпучих и тарно-штучных грузов. Современные самоходные погрузчики и интеллектуальные системы стали логическим продолжением эволюции в области погрузочно-разгрузочного оборудования.

1. Простейшие механизмы и устройства

К этой группе относятся разнообразные устройства: полиспасты, домкраты, ручные лебёдки, ручные тали, ручные тележки, ручные вилочные погрузчики-штабелеры, а также электрические лебёдки, электрические тали, пневматические тали, механические лопаты и монорельсовые тележки.

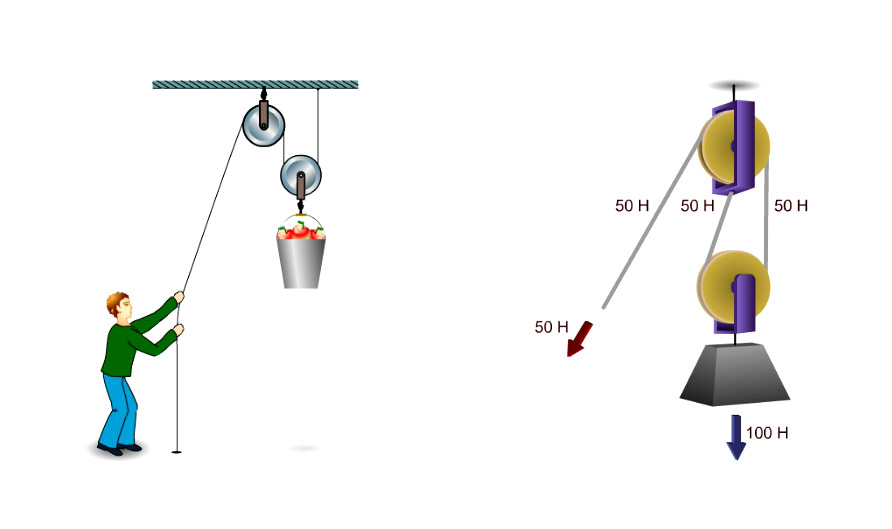

Полиспаст представляет собой грузоподъёмное устройство, состоящее из системы неподвижных и подвижных блоков, через которые проходит единый гибкий элемент — канат или цепь.

Существуют два основных типа полиспастов — силовые (работающие по принципу прямого действия) и скоростные (обратного действия). В полиспасте прямого действия вес поднимаемого груза равномерно распределяется между ветвями гибкого элемента. В полиспасте обратного действия груз подвешивается на свободную ветвь, а тяговое усилие прикладывается к подвижной обойме блоков.

Домкраты — это простые подъёмные устройства с жёстким выдвижным элементом, применяемые для подъёма или смещения груза на небольшие расстояния — не более одного метра.

Грузоподъёмность домкратов достигает 500 тонн, скорость подъёма — 10–35 мм в минуту, а масса самого домкрата варьируется от 3 до 150 кг. Домкраты бывают реечные, винтовые и гидравлические.

Ручные лебёдки — простейшие грузоподъёмные машины, преобразующие вращательное движение вала в поступательное движение гибкого органа. Применяются для подъёма и перемещения грузов.

Лебёдки классифицируются по типу рабочего органа на барабанные и рычажные, по назначению — на подъёмные, тяговые и поворотные, а по способу установки — на передвижные и стационарные.

Тяговое усилие ручной лебёдки варьируется в диапазоне 5–80 кН, длина наматываемого каната на барабан составляет от 22 до 150 м, а масса — от 40 до 1500 кг.

Ручные тали — компактные подвесные грузоподъёмные устройства, объединённые в одном корпусе с лебёдкой. В зависимости от гибкого элемента, они делятся на цепные и канатные. По способу установки подразделяются на стационарные и передвижные. По виду передаточного механизма — на шестерёнчатые и червячные. Червячные тали производятся с грузоподъёмностью от 0,25 до 12,5 т, шестерёнчатые — от 0,25 до 8 т.

Ручные тележки используют для погрузки, разгрузки и перемещения на короткие расстояния тарно-упаковочных и штучных грузов. По конструкции ходовой части тележки бывают одно-, двух-, трёх- и четырёхколёсными. Двухколёсные тележки, известные как «медведки», способны перевозить грузы массой 300–500 кг и имеют собственный вес 45–60 кг.

Ручные вилочные тележки с гидравлическим подъёмом вил получили название транспаллетов или рокл. Их грузоподъёмность колеблется в пределах 0,5–2,5 т. Они являются наиболее распространёнными погрузочными средствами на складах и выпускаются такими компаниями, как «Босс» (Великобритания), «Рокла» (Финляндия), «БТ» (Швеция), а также российскими производителями «Транспрогресс», «Волжский» и «Полиграфмаш».

Ручные вилочные погрузчики-штабелеры предназначены для погрузки, разгрузки и штабелирования тарно-упаковочных и штучных грузов, включая паллеты с грузом. Они также служат для ручного перемещения паллет на небольшие расстояния. Штабеллеры имеют ручной, ножной или комбинированный привод. Грузоподъёмность варьируется от 200 до 1500 кг, высота подъёма — от 1,5 до 2 м.

Электрические лебёдки отличаются от ручных тем, что приводной вал оснащён электродвигателем. Они способны создавать тяговое усилие в диапазоне 2,5–50 кН при длительной эксплуатации.

Электрические тали являются одними из самых популярных подъёмников благодаря компактной конструкции, безопасности и удобству эксплуатации, а также надёжности и долговечности. Могут быть стационарными и передвижными. В России наиболее распространены электростали типа ТЭ с грузоподъёмностью 0,25–5 т, высотой подъёма 6–30 м, скоростью подъёма до 8 м/мин и скоростью передвижения 20–32 м/мин.

Пневматические тали приводятся в действие сжатым воздухом, подаваемым в рабочий цилиндр, для чего необходима компрессорная станция. Такие устройства используются в пожаро- и взрывоопасных производствах.

Механические лопаты применяются для выгрузки сыпучих материалов из бортовых автомобилей. В конструкцию входят электрическая лебёдка и тросы, управляющие скребками. Могут быть одинарными, сдвоенными, стационарными и передвижными. Производительность одинарных моделей — 30–40 т/ч, сдвоенных — до 80 т/ч.

Монорельсовые тележки, или «кошки», используются для подъёма и горизонтального перемещения сыпучих и штучных грузов по подвесной балке двутаврового сечения. Могут оснащаться механизмом передвижения либо работать без него.

2. Краны

Кран — грузоподъёмная машина циклического действия, осуществляющая подъём и перемещение грузов с помощью грузозахватных приспособлений из одной точки погрузочной площадки в другую с последующим опусканием груза на место назначения.

Краны классифицируются по множеству признаков: назначению, области применения, конструкции, типу ходового устройства, устройству грузозахвата, способу управления и другим параметрам.

По назначению выделяют краны общего назначения, оснащённые преимущественно грузовым крюком и используемые в основных производственных процессах, и краны специального назначения — металлургические, строительно-монтажные, для обслуживания гидротехнических сооружений, а также краны, предназначенные для работы в условиях взрыво- и пожароопасной среды, либо при повышенной агрессивности окружающей среды.

По конструкции краны делятся на мостовые и стреловые.

По конструкции ходового устройства выделяют рельсовые, железнодорожные, плавучие, шагающие, автомобильные, гусеничные и пневмоколёсные краны.

По возможности перемещения краны бывают передвижными, стационарными, самоподъёмными, переставными, самоходными и прицепными.

По роду привода механизмов они подразделяются на ручные и машинные.

По конструкции грузозахватного органа — крюковые, магнитные, грейферные (для навалочных грузов), клещевые (для грузов в ящиках, бочках, мешках), траверсные и с автоматическими захватами.

По способу управления — с кабины или с пола, дистанционно управляемые и автоматические модели.

3. Мостовые краны

Мостовые краны — это мощные и высокопроизводительные подъёмно-транспортные устройства, созданные для обработки широкого спектра грузов, включая тарно-упаковочные, штучные, тяжеловесные и навалочные материалы. Главная особенность таких кранов — наличие моста, балка которого движется по рельсам, проложенным на эстакадах, колоннах или кронштейнах, закреплённых на стенах сооружений. По направляющим рельсам вдоль моста перемещается крановая тележка. В зависимости от конструкции моста, мостовые краны подразделяются на однобалочные и двухбалочные. Также они различаются по способу опирания на крановый путь: это могут быть опорные и подвесные типы.

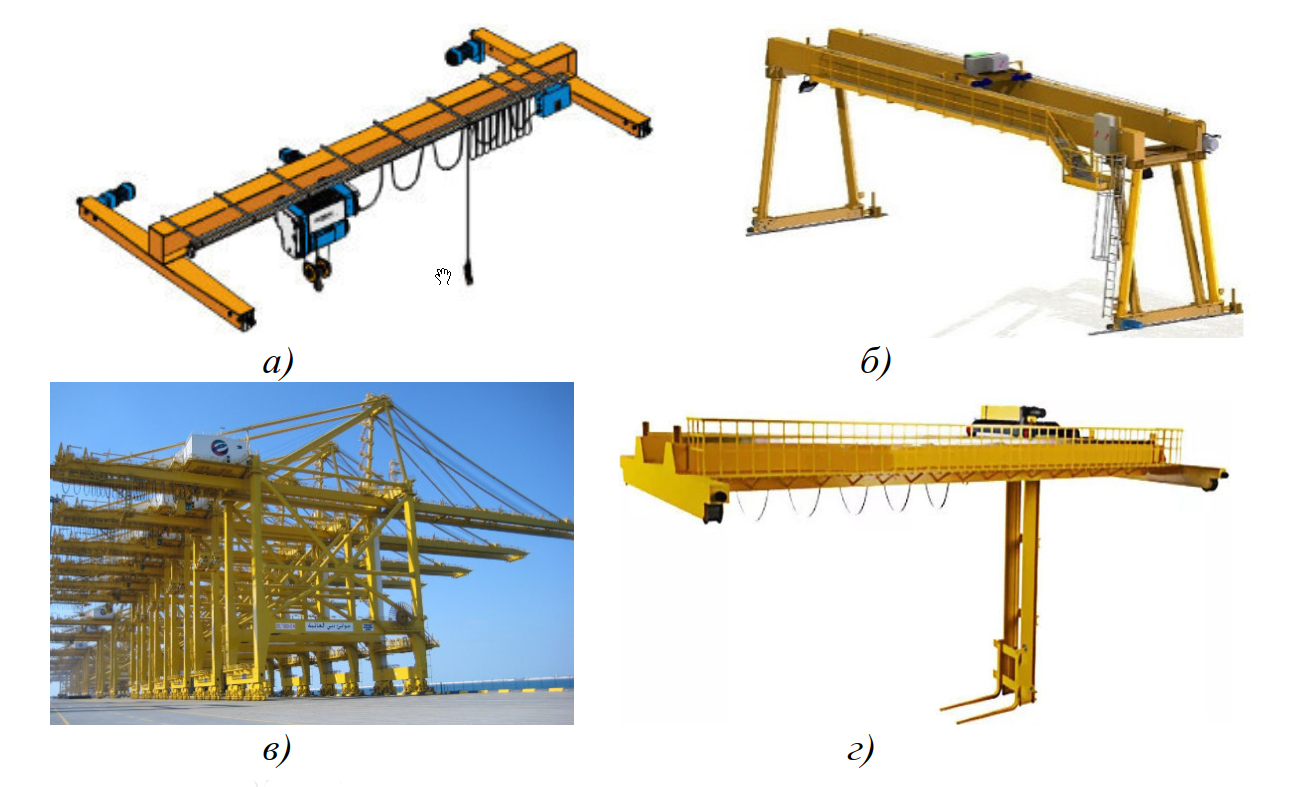

Краны представлены следующими типами: а — мостовой; б — козловой; в — контейнерный перегружатель; г — штабелер.

В автомобильной транспортировке грузов наиболее востребованы мостовые краны с грузоподъёмностью 5, 10 и 25 тонн, которые способны поднимать грузы на высоту до 16 метров со скоростью подъёма 0,133–0,166 м/с. Их основным достоинством является возможность охвата практически всей площади склада, однако значительные затраты на строительство эстакад считаются основным недостатком.

Козловые краны относятся к категории мостовых, но их мост устанавливается на двух устойчивых опорах — козлах, передвигающихся по рельсовому пути, расположенному на уровне земли. Мост может быть одно- или двухбалочным, а механизмы передвижения размещаются на каждой опоре. Если ходовая тележка крана расположена на уровне пролётного строения, такие устройства называют полукозловыми.

Среди преимуществ козловых кранов выделяют высокую устойчивость, независимость грузоподъёмности и высоты подъёма от положения груза в рабочей зоне, а также хороший обзор оператором рабочего пространства из кабины. Недостатками являются ограниченный радиус действия, низкая высота подъёма и сложность эксплуатации на неровных площадках. Грузоподъёмность варьируется от 3,2 до 32 тонн, пролёт — от 10 до 32 метров, высота подъёма — от 7,1 до 10 метров.

Контейнерные перегружатели рассчитаны на работу с крупнотоннажными контейнерами массой от 10 до 30 тонн. Их металлоконструкция схожа с конструкцией козловых кранов, но выделяется особая конструкция тележки и захвата. Тележка оснащена пространственной канатной подвеской, которая минимизирует раскачивание контейнера во время погрузочно-разгрузочных операций. Захват автоматически выполняет операции застроповки и отстроповки, управляется дистанционно из кабины оператора.

Краны-штабелеры предназначены для складов с интенсивным движением тарно-упаковочных и штучных грузов, хранящихся на многоярусных стеллажах высотой свыше 10 метров. Они бывают мостовыми и стеллажными. Мостовые краны-штабелеры состоят из моста, тележки и вертикальной грузоподъёмной колонны, по которой движется грузозахватное устройство. Колонны могут быть выполнены как жёсткие, так и телескопические, а тележки бывают опорными или подвесными.

Грузоподъёмность мостовых кранов-штабелеров находится в диапазоне от 0,125 до 12,5 тонн, пролёт составляет от 5,1 до 28,5 м, высота подъёма грузозахватного элемента — от 4,8 до 13,3 м, а скорость подъёма — от 0,125 до 0,3 м/с. Стеллажные краны-штабелеры имеют колонну, установленную на ходовой тележке, которая перемещается вдоль стеллажей.

Согласно способу опирания ходовой тележки, эти краны подразделяются на:

- подвесные — опираются на нижнюю полку двутавровой балки, подвешенной к перекрытию;

- стеллажные — движутся по двум рельсовым путям, расположенным на стеллажах;

- напольные — передвигаются по рельсовому пути на полу склада.

Стеллажные краны-штабелеры характеризуются грузоподъёмностью 0,16–12,5 т, максимальной высотой подъёма до 18 м, скоростью подъёма от 0,2 до 0,5 м/с, скоростью перемещения от 1 до 2,5 м/с и скоростью выдвижения захватного устройства 0,125–0,25 м/с.

Маркировка мостовых опорных кранов-штабелеров включает:

- ОК — опорный, управляемый из кабины;

- ОП — опорный, управляемый с пола;

- ОКД — опорный, управляемый из кабины, предназначенный для работы с длинномерными грузами.

Маркировка мостовых подвесных кранов-штабелеров:

- ПК — подвесной, управляемый из кабины;

- ПП — подвесной, управляемый с пола.

Маркировка стеллажных кранов-штабелеров:

- СА — стеллажные, автоматические;

- СК — стеллажный компоновочный;

- САД — стеллажный автоматический для работы с длинномерными грузами.

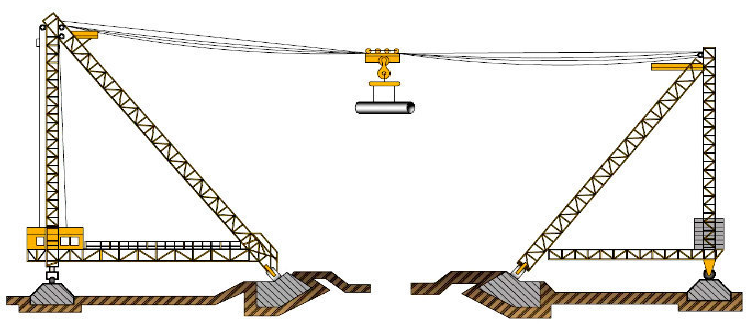

Кабельные краны — это сложные и дорогостоящие мостовые устройства, используемые преимущественно на открытых складах для обработки лесных и других массовых грузов с высокой производительностью. В основе конструкции лежит несущий канат (кабель), который выполняет функцию моста. По нему, с помощью тяговых канатов, перемещается грузовая тележка. Существуют два типа кабельных кранов: подвижные и неподвижные.

Основными минусами кабельных кранов являются необходимость приложения дополнительного усилия для перемещения грузовой тележки, невозможность приближения тележки к башне ближе чем на 10 см из-за невозможности строго горизонтального натяжения несущего каната, а также постоянное раскачивание грузовой тележки и груза. Грузоподъёмность таких кранов достигает 20 тонн, длина пролёта — до 600 метров. Эти краны способны обслуживать рабочую площадь до 1 миллиона квадратных метров.

Кабельный кран — уникальное техническое решение для масштабных операций с массивными грузами на открытых площадках.

4. Стреловые краны

Стреловые краны представляют собой подъемные машины, оснащённые стрелой, закреплённой на поворотной платформе. Помимо механизма подъёма груза, в их конструкцию могут входить дополнительные механизмы: подъёма стрелы, её поворота, перемещения грузовой тележки и самого крана. К этой категории относятся башенные, консольные, портальные и мобильные краны.

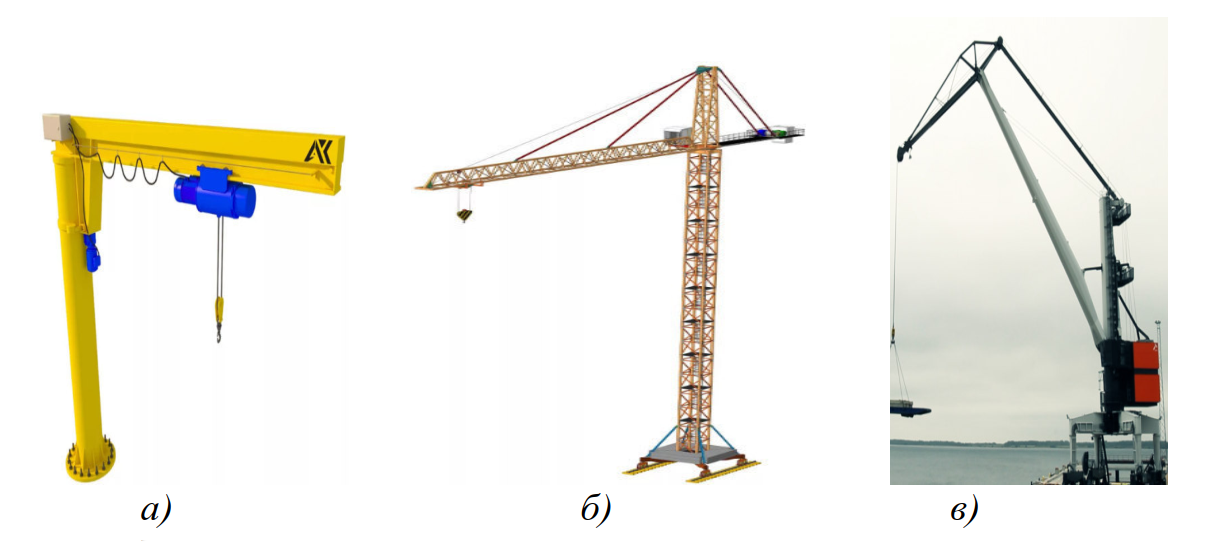

Краны: а — консольный; б — башенный; в — портальный

Консольные краны – это грузоподъемные устройства с закреплённой стрелой на металлоконструкции в виде консоли. Они могут быть как стационарными, так и передвижными. Стационарные консольные краны разделяют на настенные и колонные типы. Передвижные модели передвигаются по рельсовым путям, которые размещены на эстакадах с одной стороны здания. Такие краны широко используются для обслуживания отдельных рабочих мест — станков, стендов, технологических агрегатов и складских площадок при погрузочно-разгрузочных, монтажных и демонтажных операциях. Грузоподъемность и вылет стрелы настенных кранов обычно не превышают 5 т и 6 м соответственно, а для кранов с поворотной колонной эти параметры могут достигать 10 т и 7 м. Главным ограничением консольных кранов является небольшая обслуживаемая площадь.

Башенные краны представляют собой стреловые поворотные устройства с закреплённой стрелой на вершине вертикальной башни. Они применяются для подачи стройматериалов на рабочие места, монтажа зданий и оборудования, а также для выполнения погрузочно-разгрузочных работ (ПРР) на строительных площадках. В зависимости от конструкции, башенные краны бывают стационарными, подвижными и самоподъёмными.

Башни кранов могут быть поворотными и неподвижными. Управление вылетом крюка осуществляется двумя способами: либо с помощью управляемой стрелы, либо посредством грузовой тележки, которая перемещается по балке стрелы. Все механизмы управляются машинистом из кабины.

Преимущества башенных кранов включают широкий обзор зоны работ, отсутствие пересечений с конструкциями строящегося здания, надёжность и простоту эксплуатации, а также большую площадь охвата. Однако среди недостатков – необходимость прокладки подкрановых путей, а также сложность монтажа и демонтажа при перебазировании.

Портальные краны представляют собой грузоподъемные установки, у которых поворотный блок с механизмами вращения, подъёма и регулировки вылета стрелы смонтирован на высоком каркасе — портале (П-образной конструкции). Такой портал перемещается по четырём опорам вдоль причального фронта погрузки-выгрузки по подкрановым рельсам. Стрела крана способна вращаться в горизонтальной плоскости на 3600, а в вертикальной – опускаться и подниматься в диапазоне от 00 до 900.

Существует классификация портальных кранов по количеству перекрываемых путей: однопутные, двухпутные, трёхпутные и многопутные.

В зависимости от конструктивного исполнения выделяют портальные краны с башней и качающейся поворотной стрелой, краны с подвижной тележкой и контейнерные модели. Грузоподъёмность таких кранов достигает 100 т, а максимальный вылет стрелы – 50 м. Наиболее эффективны в работе краны с грузоподъёмностью от 5 до 30 т и вылетом до 32 м.

Самоходные (мобильные) краны применяются для механизации ПРР, транспортных и складских операций. Эти устройства отличаются высокой маневренностью и универсальностью, а также могут комплектоваться разнообразным сменным оборудованием.

В зависимости от области применения самоходные краны делятся на краны общего назначения и специализированные. По грузоподъемности их подразделяют на лёгкие (до 10 т), средние (10–25 т) и тяжёлые (свыше 25 т).

Оборудование стрелкового типа может иметь гибкую или жёсткую подвеску.

Механизмы самоходных кранов приводятся в действие разнообразными способами: механическим, дизель-электрическим, гидравлическим, электрическим или гидромеханическим приводом.

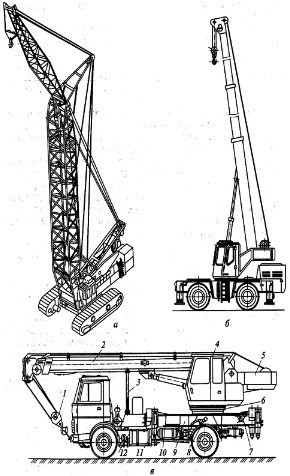

Стреловые самоходные краны: а – гусеничный кран МКГС-100; б – пневмоколёсный кран КС-4372; в – автомобильный кран КС-35715: 1 – крюковая подвеска; 2 – стрела; 3 – стойка стрелы; 4 – кабина крановщика; 5 – поворотная рама; 6 – опорно-поворотное устройство; 7 – подпятник; 8 – механизм блокировки рессор заднего моста шасси; 9 – неповоротная рама; 10 – облицовка; 11 – выносная опора; 12 – шасси автомобиля

Автомобильные краны – грузоподъемные машины, у которых крановое оборудование установлено на шасси грузовых автомобилей. Их достоинства включают высокую скорость перемещения, лёгкость перебазирования с объекта на объект и хорошую маневренность.

Чаще всего автомобильные краны применяют для выполнения погрузочно-разгрузочных работ с контейнерами, различным оборудованием, металлоизделиями и строительными материалами на открытых складах с подъездными автомобильными дорогами.

Грузоподъемность таких кранов делится на группы: 4; 6,3; 10; 16; 25 и 40 т.

Механизмы приводятся в действие через разные системы: основной двигатель через коробку отбора мощности, дополнительный двигатель, установленный на поворотной платформе, электродвигатели, гидроцилиндры или гидродвигатели.

Подвеска стрелкового оборудования бывает двух типов: гибкая и жёсткая.

Автомобильный кран любой конфигурации состоит из двух ключевых компонентов: неподвижной и вращающейся частей. Связующим звеном между ними служит опорно-поворотное устройство, которое передаёт нагрузку от вращающейся секции на неподвижную и обеспечивает возможность поворота поворотной части вокруг неподвижной на полный круг — 3600. Неповоротная часть включает ходовую раму и ходовое устройство, на котором закреплено опорно-поворотное устройство. В свою очередь, поворотная часть — это поворотная платформа, на которой размещены исполнительные механизмы, стреловое оборудование и кабина оператора.

Краны на специальном автомобильном шасси относятся к классу мобильных кранов с повышенной грузоподъемностью (от 25 до 100 т и более). Они выделяются среди других мобильных кранов улучшенными грузовыми показателями даже при работе без использования выносных опор, обладают высокой проходимостью и достаточно высокой транспортной скоростью. Поворотная часть таких кранов устанавливается на автомобильное шасси, которое включает раму с ходовыми мостами и колёсами, двигатели, раздаточную коробку, трансмиссию, а также роликовое опорно-поворотное устройство и поворотную раму. На поворотной раме размещаются кабина управления, стрела и механизм её подъёма. Стрела обычно состоит из нескольких телескопических секций, что обеспечивает регулировку вылета.

Пневмоколёсные краны, по сравнению с автомобильными, обладают большей грузоподъёмностью и могут эксплуатироваться без выносных опор. Однако они уступают автомобильным кранам в скорости передвижения, манёвренности и экономичности. Пневмокраны выпускаются с грузоподъёмностью в 25, 40, 63 и 100 т и оснащены специализированным шасси с расширенной колеёй и двумя ведущими осями. В зависимости от длины базы шасси они делятся на длиннобазовые (база более 4,1 м) и короткобазовые (меньше 3,5 м). Длиннобазовые модели применяют при погрузке тарно-упаковочных и штучных грузов на временных складах и стройплощадках, тогда как короткобазовые благодаря повышенной манёвренности часто используются для проведения ПРР в ограниченном пространстве. Все пневмокраны оборудованы дизельными двигателями и различными типами приводов: механическим, электрическим и гидравлическим.

Гусеничные краны представляют собой краны стрелового типа, установленные на гусеничных тележках. Ходовая часть состоит из рамы с ходовыми тележками, которые приводятся в движение либо от двигателя внутреннего сгорания, либо от дизель-генератора. Эти элементы размещены на полноприводной платформе, на которой также смонтированы лебёдка стрелы, механизмы поворота и кабина оператора. Гусеничные краны отличаются высокой манёвренностью и проходимостью, при этом они не требуют специального подготовки основания, поскольку оказывают низкое среднее давление на грунт — от 0,02 до 2,4 МПа, что значительно меньше, чем у других типов мобильных кранов. Их скорость перемещения варьируется от 0,75 до 3 км/ч.

Гусеничные краны классифицируются на две основные группы: смонтированные на специальной гусеничной тележке и те, что основаны на универсальных одноковшовых экскаваторах. По конструкции стрел они бывают стреловыми с маневровой стрелой и башенно-стреловыми с балочной стрелой и башней. Грузоподъемность гусеничных кранов колеблется от 10 до 160 т. Среди недостатков таких кранов отмечают значительную массу, высокую стоимость, низкую скорость транспортировки и ограниченный ресурс ходовой части.

Тракторные краны представляют собой стреловые краны, которые устанавливаются на шасси типовых гусеничных или колесных тракторов. В этом случае трактор выполняет роль ходовой части и силовой установки. Такой тип кранов находит применение в сельском хозяйстве, а также при монтаже и демонтаже нефтегазопроводов и других инженерных конструкций. Их грузоподъемность обычно находится в диапазоне от 0,1 до 0,5 т. Вертикальное перемещение груза обеспечивается гидравлической системой, а горизонтальное — движением самого трактора.

Железнодорожные краны — это стреловые краны, установленные на специальных железнодорожных платформах и передвигающиеся по рельсам стандартной ширины 1524 мм. Они способны самостоятельно перемещаться со скоростью 5–10 км/ч. В настоящее время выпускаются железнодорожные краны с дизель-электрическим и дизель-гидравлическим приводом. Эти краны широко применяются на прирельсовых складах различных предприятий и на станциях с умеренным грузооборотом. Их грузоподъёмность варьируется от 6 до 100 т, минимальный вылет стрелы составляет 4,4–6 м, максимальный — 15–30 м.

Плавучие краны — универсальные краны, которые предназначены для выполнения погрузочно-разгрузочных работ (ПРР) и перегрузочных операций с разными видами грузов в портах. Они отличаются мобильностью, автономностью работы и возможностью проведения ПРР у необорудованного берега. Конструкция плавучих кранов состоит из понтона и верхнего строения. Верхнее строение может быть поворотным — для работы с массовыми грузами, или неповоротным — для перемещения тяжеловесных грузов. Понтоны классифицируются по назначению на речные, озёрные и морские модели. Чаще всего привод таких кранов дизель-электрический, с возможностью подключения к береговым источникам электроэнергии.

Плавучие краны бывают самоходными, с максимальной скоростью до 18 км/ч, и несамоходными. Их грузоподъёмность, как правило, не превышает 25 т, а наиболее эффективными для портовых условий считаются краны с грузоподъёмностью от 5 до 16 т.

5. Манипуляторы и роботы

Манипулятор — это устройство с рабочим органом, предназначенным для имитации движений руки человека в технологических процессах, осуществляющее перемещение объектов в пространстве под дистанционным управлением оператора или в автоматическом режиме. Объектом манипуляции считается тело, которое перемещается при помощи манипулятора.

Роботы представляют собой универсальные автоматы, способные воспроизводить как двигательные, так и интеллектуальные функции человека, используя программное обеспечение, адаптирующее их к условиям окружающей среды. Управление манипуляторами бывает ручным, дистанционным, а также автоматизированным — последний вид называют промышленными роботами. Промышленные роботы включают в себя манипуляторы и относятся к классу специализированных машин.

Манипуляторы с ручным и дистанционным управлением делятся на шарнирно-балансирные устройства и экзоскелеты.

Шарнирно-балансирный манипулятор представляет собой многозвенный механизм с приводами на каждом сочленении, управляемый сигналами, исходящими от оператора через рукоятку управления, что позволяет направлять движение груза в нужную сторону.

Экзоскелеты — это устройства с многозвенными механизмами, которые непосредственно сочленены с конечностями оператора. Движения человека создают управляющие сигналы, а электроприводы системы берут на себя основную нагрузку, увеличивая физическую силу пользователя и давая возможность перемещать тяжёлые грузы.

Промышленный робот — это автоматизированная машина, состоящая из манипулятора и программируемого устройства управления, обеспечивающего выполнение двигательных и управляющих функций в процессе производства.

Различают три поколения роботов по уровню управления: программные, адаптивные и интеллектуальные.

Программные роботы — первая генерация, у которых управление легко переналаживается, но программа фиксирована и не меняется во время работы. После изменения программы робот способен выполнять другой набор операций.

Адаптивные роботы — второе поколение с сенсорными системами, реагирующими на изменения внешних условий и корректирующими программу работы в реальном времени. Управление этими роботами базируется на микропроцессорных устройствах.

Интеллектуальные, или интегральные, роботы — третья генерация, оснащённая элементами искусственного интеллекта. Они способны самостоятельно принимать решения в различных изменяющихся ситуациях, используя современное микропроцессорное оборудование, навигационные системы, телекоммуникационные средства и специализированное программное обеспечение.

Манипуляторы и роботы классифицируют по типу управления на пять групп: манипуляторы с командным управлением, копирующие манипуляторы, полуавтоматические, роботы с супервизорным управлением и роботы с диалоговым управлением.

По назначению робототехнические системы делятся на три класса: транспортные, информационные и управляющие.

Транспортные системы предназначены для обеспечения связи между складами, местами погрузки и формирования транспортных пакетов.

Манипуляционные системы выполняют погрузочно-разгрузочные и технологические операции.

Информационные и управляющие системы автоматически собирают, обрабатывают и передают информацию, используя её для генерации управляющих сигналов.

Таким образом, манипуляторы и роботы обеспечивают широкий спектр возможностей в промышленной автоматизации, позволяя как имитировать действия человека, так и выполнять сложные задачи с минимальным вмешательством оператора.

6. Конвейеры

Конвейерные системы с тяговым элементом включают несколько разновидностей: ленточные, пластинчатые, скребковые, ковшовые, подвесные.

Ленточный конвейер (транспортёр) представляет собой механизм непрерывного действия, в котором роль несущего и тягового органа выполняет гибкая лента. Такие конвейеры бывают стационарными и мобильными, и предназначены для перемещения сыпучих, кусковых и штучных грузов в горизонтальной или плоско-наклонной плоскости на дистанции от коротких до очень длинных (до 14 км).

Конвейеры по области использования делятся на общие, специальные и подземные. В зависимости от формы трассы их классифицируют на простые, сложные, с ломаной и криволинейной трассой. Груз может двигаться вверх (подъёмные) или вниз (спусковые).

Ленты бывают плоскими и желобчатыми, а груз может размещаться на верхней, нижней или обеих несущих ветвях. По типу тягового элемента различают конвейеры с резинотканевыми, резинотросовыми, стальными и проволочными лентами.

В зависимости от угла наклона трассы конвейеры делятся на горизонтальные, пологонаклонные, крутонаклонные (с углом свыше 220) и вертикальные.

Наиболее дорогим и наименее долговечным элементом конвейера является бесконечная гибкая лента, составляющая до 50% стоимости всего оборудования.

К плюсам ленточных конвейеров относят высокую производительность (до 30000 т/ч), возможность создания длинных и сложных трасс, простоту конструкции и управления, а также надежность работы в тяжелых условиях. Минусы включают высокую цену ленты и роликов, трудности при транспортировке пылевидных, горячих и тяжелых штучных грузов, а также ограничение по углу наклона трассы (не более 18 – 200).

Пластинчатые конвейеры оснащены цепным тяговым органом и жестким грузонесущим настилом, состоящим из отдельных пластин — металлических, деревянных, пластмассовых или резинотканевых, закрепленных на цепях, движущихся по направляющим. По конфигурации бывают вертикально замкнутые общего назначения, изгибающиеся с пространственной трассой, специальные, эскалаторы и пассажирские.

Их делят на стационарные и передвижные по назначению.

Преимущества пластинчатых конвейеров по сравнению с ленточными:

- более высокая приспособленность к транспортировке крупнокусковых, остроугольных и горячих грузов;

- работоспособность в условиях как высоких, так и низких температур;

- широкий спектр транспортируемых навалочных и штучных грузов;

- богатое разнообразие трасс транспортирования;

- возможность монтажа промежуточных приводов на дальних дистанциях;

- высокая производительность при сравнительно низкой скорости движения;

- возможность применения специальных настилов;

- прямая загрузка из бункера.

Недостатки:

- значительный вес и сложность изготовления, что ведет к высокой стоимости;

- затруднённая промежуточная разгрузка;

- сложность в замене изношенных катков;

- возрастающее сопротивление движению.

Скребковые конвейеры — системы, в которых тяговым органом служат цепи, а груз перемещается волочением по желобу или настилу при помощи прикрепленных к цепям скребков. Существуют варианты со сплошными и контурными скребками, высокими и низкими, порционного и сплошного волочения.

Плюсы: простая конструкция, низкий профиль, безопасность эксплуатации, возможность перемещения разнообразных грузов по сложным трассам без перегрузок, герметичность, легкая автоматизация загрузки и разгрузки в нескольких точках.

Минусы включают возможное измельчение грузов, высокий расход энергии, интенсивный износ деталей и желобов, повышенный уровень шума и риск возникновения заторов.

Чаще всего скребковые конвейеры применяются в сельскохозяйственной технике и снегоуборочных машинах.

Ковшовые конвейеры оснащены ковшами, шарнирно закрепленными на пластинчатых тяговых элементах, и позволяют перемещать груз по сложной трассе с горизонтальными и вертикальными участками. Их производительность достигает 400 т/ч, скорость движения — около 0,3 м/с. Вместимость ковшей варьируется от 250 до 300 л, размеры: ширина 100–250 мм, длина 200–920 мм, высота примерно половина длины.

Достоинства ковшовых конвейеров — возможность бесперегрузочного перемещения грузов, удобство загрузки и выгрузки, более бережное отношение к грузу.

Однако конструкция сложна и требует повышенного обслуживания из-за большого количества шарниров и катков, высокая масса движущихся частей, значительные первоначальные и эксплуатационные затраты.

Подвесные конвейеры применяются для транспортировки штучных грузов, подвешенных в коробках или на подвесах, закреплённых на каретках или тележках, которые движутся по подвесному направляющему пути замкнутого контура. Они бывают грузонесущими, толкающими, несущетолкающими, грузоведущими и несуще-грузоведущими.

Преимущества подвесных конвейеров включают объемные и пространственные трассы, способные охватить весь производственный цикл одним устройством; адаптивность трассы к изменениям производственного процесса; возможность создания запасов изделий; малое энергопотребление; широкую автоматизацию управления.

Благодаря этим свойствам, подвесные конвейеры являются основными и наиболее часто используемыми средствами внутрицехового и межцехового перемещения разнообразных грузов и межоперационной передачи изделий в потоковых производствах различных отраслей промышленности.

7. Элеваторы

Элеваторы представляют собой разновидность конвейеров, применяемых для вертикального или крутонаклонного перемещения сыпучих и штучных грузов. В зависимости от конструкции и области применения их подразделяют на ковшовые, люлечные и полочные типы.

Ковшовые элеваторы служат для транспортировки сыпучих и кусковых материалов, используя ковши, закрепленные на замкнутом тяговом органе, который обычно располагается вертикально или под углом наклона 60–700 к горизонту в закрытом корпусе. Производительность таких элеваторов варьируется от 5 до 500 м3/ч, а скорость движения ковшей — от 0,4 до 2,5 м/с. Высота подъёма грузов может достигать 50 метров. Ковши крепятся к тяговому элементу либо в сомкнутом, либо в расставленном положении.

Элеваторы ковшового типа бывают двух категорий: тихоходные с максимальной скоростью до 1 м/с и быстроходные, работающие на скорости 1,25–2,5 м/с.

Люлечные и полочные элеваторы применяются для подъема штучных грузов. По типу тягового элемента они разделяются на ленточные и цепные. Скорость передвижения грузов на таких элеваторах обычно не превышает 0,2–0,3 м/с. Отличие люлечных элеваторов от полочных состоит в том, что люльки шарнирно крепятся к тяговому органу, что обеспечивает сохранение их горизонтального положения при перемещении по трассе.

8. Самоходные погрузчики

Самоходные погрузчики предназначены для автоматизации погрузочно-разгрузочных работ (ПРР) с навалочными грузами на складах, в сельском хозяйстве и коммунальных службах. Ключевая особенность таких машин — самостоятельный захват груза специальными погрузочными органами и доставка его к месту разгрузки в непрерывном режиме. Для обеспечения маневренности самоходные погрузчики оснащаются шасси на пневматических колесах, гусеницах или колесно-рельсовом движителе.

Основные узлы самоходных погрузчиков включают захватывающий механизм, транспортирующий передаточный орган (приёмный и погрузочный конвейеры), ходовое устройство и кабину управления.

По способу захвата груза погрузчики делятся на три типа: с захватом снизу, сверху и с боков.

Также по источнику питания выделяют машины с внешним электропитанием и автономные, работающие на собственных источниках энергии.

В качестве транспортирующих передаточных органов используют ленточные, скребковые и пластинчатые конвейеры.

К основным требованиям к этим машинам относятся: высокая надёжность работы с любыми типами грузов, удобство эксплуатации, хорошая обзорность для оператора, комфортная кабина, высокая ремонтопригодность, мобильность на территории склада и минимальное количество обслуживающего персонала.

9. Установки пневмотранспорта

Пневмотранспортные установки предназначены для перемещения взвешенных частиц сыпучих материалов по трубопроводам с помощью высокоскоростного потока воздуха. Образующаяся при этом аэросмесь заполняет поперечное сечение трубопровода. Принцип работы базируется на разнице давления в начале и конце трубопровода. По характеру создаваемого давления установки подразделяются на всасывающие, нагнетающие и комбинированные.

Всасывающие установки классифицируются по уровню создаваемого вакуума на установки с низким (до 5·10–3 Па), средним (до 5·10–4 Па) и высоким (свыше 5·10–5 Па) разрежением.

10. Самотечные устройства (устройства гравитационного транспорта)

Самотечные устройства обеспечивают перемещение сыпучих, тарно-упаковочных и штучных грузов по наклонным или вертикальным трассам под действием собственной силы тяжести (силы гравитации), без использования внешних источников энергии. Такой вид транспорта также называется гравитационным.

К числу основных устройств этого типа относят наклонные лотки, различные спуски, самотечные трубопроводы и бункеры.

Наклонные лотки представляют собой наклонную плоскость, ограниченную бортами. В поперечном разрезе они обычно имеют прямоугольную форму. Ширина лотка должна быть немного больше ширины транспортируемого груза, а высота бортов не менее двух третей высоты груза.

Скорость перемещения материала по наклонному лотку регулируется изменением угла наклона и подбором материала поверхности лотка. Обычно скорость транспортировки не превышает 2,5 м/с.

Спуски применяются для вертикального перемещения грузов в ограниченном пространстве и бывают винтовыми и каскадными.

Винтовой спуск представляет собой наклонную поверхность, обвивающую цилиндр. Скорость движения груза зависит от угла наклона, веса груза и состояния поверхности желоба.

Преимущества винтовых спусков включают оптимизацию использования складского объема, сокращение пути транспортировки и уменьшение времени отбора груза.

Недостатками являются нестабильность движения, изменчивость коэффициентов трения и сложность производства.

Каскадный спуск состоит из плоских угловых ступеней, расположенных по вертикальной поверхности цилиндра. На каждой ступеньке груз начинает движение с нулевой скорости, что снижает скорость в конце спуска, делая его подходящим для хрупких грузов, не устойчивых к вибрациям.

Самотечные трубопроводы предназначены для спуска сыпучих материалов через трубы круглого или прямоугольного сечения, распределяя груз из одной емкости на несколько точек.

Бункеры — это емкости для приёма, хранения и загрузки транспортных средств. Они имеют загрузочные отверстия в верхней части и разгрузочные — в днище или боковой стенке, оснащённые затворами. Продвижение груза внутри бункера и его выход происходят под действием силы тяжести.

Формы бункеров разнообразны: призматические, пирамидальные, цилиндрические, конусные, корытообразные.

Основным требованием к конструкции бункеров является обеспечение свободного истечения груза через разгрузочные отверстия. Выделяют два типа истечения: нормальное (столбообразное) и гидравлическое (поток, похожий на жидкость).

Выбор формы и размеров бункера, угла наклона стенок и положения разгрузочных отверстий зависит от характеристик транспортируемого груза.

Для равномерной подачи материала из бункеров на конвейеры и транспортные средства устанавливают питатели различных конструкций: вибрационные, скребковые, барабанные, пластинчатые и дисковые. Все они механизированы и оснащены приводными двигателями.

Заключение

Интересные факты:

-

Самый крупный мостовой кран в мире способен поднимать грузы массой более 3 000 тонн — это сравнимо с весом около 500 легковых автомобилей.

-

Конвейеры впервые применялись в шахтах для транспортировки угля и с тех пор нашли применение в пищевой, химической и горнодобывающей промышленности.

-

Пневмотранспорт способен перемещать сыпучие материалы на расстояния в несколько километров без использования традиционных транспортных средств.

-

Современные манипуляторы и роботы не только ускоряют процесс погрузки, но и обеспечивают максимальную точность и безопасность при работе с хрупкими или опасными грузами.

-

Гравитационный транспорт, или самотечные устройства, остаётся популярным из-за своей простоты и экономичности, несмотря на появление сложных автоматизированных систем.

Погрузочно-разгрузочные средства играют фундаментальную роль в современном производстве, логистике и транспортировке грузов. Постоянное совершенствование технологий и интеграция автоматизированных решений позволяют значительно повысить производительность, снизить трудозатраты и улучшить безопасность на рабочих местах. От простейших механических устройств до высокотехнологичных роботов и пневматических систем — разнообразие и эффективность ПРС постоянно растут, соответствуя требованиям современного мира.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025