Содержание страницы

Сварка металлов с применением накопленной энергии — важнейшее направление современной промышленной технологии. Среди множества методов особое место занимает конденсаторная сварка, позволяющая быстро и эффективно соединять металлические детали с минимальной тепловой деформацией. Эта методика широко применяется как в массовом производстве, так и в точных отраслях — от электронной промышленности до изготовления медицинского оборудования. Высокая точность, низкое энергопотребление и возможность автоматизации делают конденсаторную сварку одним из наиболее перспективных способов соединения металлических элементов.

Идея использования накопленной энергии для сварки появилась ещё в середине XX века, когда инженеры начали искать способы локализованного нагрева с минимальным тепловым влиянием на изделие. Первые эксперименты с емкостными накопителями энергии в сварочном оборудовании датируются 1950-ми годами. В СССР и Германии проводились масштабные исследования, показавшие высокую эффективность кратковременного мощного разряда в области контакта двух металлических заготовок.

В 1960–1970-х годах технология получила промышленное применение, а в 1980-х началось активное внедрение в радиоэлектронике, авиастроении и микроинженерии. Современные сварочные машины на базе данной технологии демонстрируют точность, сравнимую с лазерной сваркой, при значительно меньшей стоимости оборудования.

Конденсаторная сварка относится к группе технологий, основанных на использовании накопленной энергии. К данному типу сварочных процессов также можно отнести следующие разновидности:

- аккумуляторная сварка;

- инерционная сварка;

- электромагнитная сварка;

- конденсаторная сварка.

В зависимости от конкретного способа, аккумулирование энергии может происходить посредством батарей конденсаторов, вращательных узлов генератора, магнитного поля специализированного трансформатора либо накопителя в виде аккумулятора.

Наибольшую популярность среди этих методов приобрела именно конденсаторная сварка — технологическая операция, при которой соединение металлических деталей выполняется путем кратковременного, но мощного теплового воздействия, возникающего в момент разряда конденсаторов. Тепло выделяется в зоне контакта при одновременном приложении усилия сжатия. Благодаря этому эффективно устраняются примеси, оксидные плёнки и другие загрязнения, а также достигается плотное соприкосновение очищенных металлических поверхностей, что обеспечивает формирование прочной межатомной связи.

В рамках данной технологии различают два основных способа:

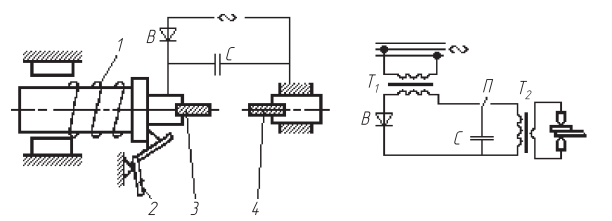

Бестрансформаторная конденсаторная сварка (см. рис. 1, а). Здесь электрическая цепь устроена так, что накопленный в конденсаторе заряд передается напрямую на заготовки. Разряд происходит в момент, когда одна заготовка (3) ударяет по другой (4), что сопровождается оплавлением торцевых поверхностей и их последующим соединением в условиях прижатия. Используются два подхода к зарядке:

- При использовании конденсаторов малой емкости — до 1000 мкФ, зарядка проводится при высоком напряжении (до 1000 В), с применением повышающего трансформатора. При этом генерируется ток до 100 А, а весь процесс сварки длится менее 0,005 с. Из-за высокого напряжения операции осуществляются полностью автоматически на специализированных установках;

- При работе с емкостями от 40 000 до 400 000 мкФ, зарядка выполняется на пониженном напряжении (до 60 В), с использованием понижающего трансформатора. В таких условиях сварочный ток может достигать 2000 А, а продолжительность сварочного цикла составляет от 0,1 до 0,6 с.

Рис. 1. Схемы конденсаторной сварки: а — безтрансформаторный разряд прямо на заготовку; б — схема с использованием трансформатора; 1 — пружинный элемент; 2 — фиксирующее устройство (защелка); 3, 4 — металлические заготовки; С — емкостной накопитель; В — блок выпрямления; Т — трансформаторное звено.

Трансформаторная схема конденсаторной сварки (рис. 1, б) базируется на индукции тока в сварочной цепи через первичную обмотку трансформатора, на которую производится разряд конденсаторов. Во вторичной цепи размещаются заготовки, уже зафиксированные между электродами. При левом положении переключателя П происходит накопление заряда на конденсаторе, а при правом — моментальный его разряд. Значения усилия сжатия заготовок колеблются от 20 до 200 Н и определяются материалом и толщиной деталей.

Благодаря полной автоматизации описанного процесса, отсутствует необходимость в высокой квалификации персонала, обслуживающего оборудование.

С точки зрения сферы применения:

- бестрансформаторные установки преимущественно эксплуатируются для стыковой сварки;

- трансформаторные аппараты более эффективны для точечного и шовного соединения.

Конденсаторная сварка обеспечивает надёжное крепление различных деталей, в том числе — крепежных элементов на тонкий листовой металл (толщина от 0,5 мм) без термического повреждения или деформации тыльной стороны. Метод применяется без использования защитных газов или керамических кольцевых экранов, как это делается при дуговой сварке.

Данная технология показывает особенно хорошие результаты при соединении однотипных материалов — конструкционных сталей, цветных сплавов (латунь, бронза), тугоплавких металлов, а также титановых, алюминиевых и никелевых сплавов толщиной от 0,001 до 2 мм. Подходит также для соединения тонких пластин с массивными заготовками, а также сварки разнородных металлов, таких как латунь с нихромом, бронза с серебром, константан с нержавеющей сталью и т. д.

Трансформаторная микросварка характеризуется следующими техническими параметрами: максимальная емкость — до 1000 мкФ, зарядное напряжение — до 1000 В, сварочный ток — до 6000 А, продолжительность импульса — до 0,001 с. В случае работы с крупными деталями показатели могут составлять: емкость — до 100 000 мкФ, напряжение — 450 В, сварочный ток — до 60 000 А, время — до 0,01 с.

Бестрансформаторный метод актуален при изготовлении миниатюрных деталей, включая сварку накальных нитей, спиралей диаметром менее 1 мм, компонентов термопар, а также прецизионных изделий в часовой промышленности, например, соединение шарика из твердого сплава с наконечником авторучки.

С другой стороны, трансформаторный способ находит применение при производстве сильфонов, контактов, реле, игрушек из металла, а также микросхем и других компонентов электронной промышленности. Он используется для сварки медной фольги в многослойных структурах, катодов и ножек ламп, арматуры для радиоприемников, контактов серебра и др. Основные области применения включают: машиностроение, изготовление корпусов для оборудования, приборостроение, медицинскую и пищевую промышленность, строительство и прокладку коммуникаций.

Сварочные машины для конденсаторной сварки

Современные установки серии Power-KES (рис. 2) реализуют процесс сварки, основываясь на использовании принципа накопленной энергии, передаваемой через трансформатор. В фазе ожидания электронная система зарядки подготавливает рабочие конденсаторы, заполняя их энергией до запрограммированного значения. При активации процесса сварки происходит быстрый разряд накопителей, передающий энергию на трансформатор, где формируется сварочный ток необходимой силы.

Рис. 2. Машина портального типа Power-KES для конденсаторной сварки

Отличительной особенностью этих машин является то, что во время сварочного импульса нагрузка на внешнюю электросеть практически отсутствует — энергия берётся исключительно из накопленных запасов. Это обеспечивает крайне низкое энергопотребление (в 20 раз ниже в сравнении с классической контактной сваркой) и гарантирует равномерность нагрузки на сеть. Крупногабаритные модели Power-KES предполагают подключение к питающей сети с током не менее 32 А.

Оборудование демонстрирует превосходную точность и стабильность сварных соединений без перегрева или деформации деталей. Возможно соединение элементов из разнородных металлов — от стали и латуни до меди и сплавов с повышенной термостойкостью. Аппарат с легкостью справляется со сложными поверхностями и деталями нестандартной геометрии, включая сплавы с высоким содержанием углерода.

Блок управления Qualy-KES разработан для интуитивного контроля над параметрами сварки. Оператор может оперативно регулировать параметры сварочного импульса — силу тока, длительность, величину прижимного усилия и уровень энергии. Все настройки задаются через встроенный контроллер и отображаются на дисплее персонального компьютера.

Эффективность процесса и универсальность оборудования позволяют без труда внедрять установку Power-KES в автоматизированные линии, а также в полуавтоматические комплексы, делая её незаменимой в высокопроизводственных условиях.

Аппараты для конденсаторной сварки

Среди оборудования конденсаторного типа особого внимания заслуживает модель NOMARK 66 D — промышленный аппарат с непрерывным циклом действия, предназначенный для приварки различных крепежных элементов (включая алюминиевые, латунные, нержавеющие и омеднённые детали) к листовому металлу без термического деформирования противоположной стороны. Нижний предел толщины листа — 0,6 мм; верхний предел не ограничен.

Сердцем аппарата NOMARK 66 D (рис. 3) является силовой модуль с конденсаторной батареей, разработанный компанией Thomas Welding Systems (Бельгия). Электрическая энергия для сварки накапливается в мощных электролитических конденсаторах высокой ёмкости. Подзарядка выполняется трансформаторным источником на базе современной технологии IGBT, обладающим повышенным КПД и надежностью в промышленных условиях.

Рис. 3. Силовой блок сварочного аппарата NOMARK 66 D со сварочным пистолетом, цанговым держателем для привариваемых метизов и кабелем заземления

Цифровая система управления контролирует основные сварочные параметры и автоматически адаптирует работу в случае изменений во входном напряжении. Также реализована многоуровневая защита: как по электрическим параметрам, так и по температурным. Все индикаторы работы и цифровой вольтметр удобно размещены на передней панели устройства.

Сварочный пистолет HBS для крепежа шпилек — лёгкий (всего 0,7 кг) и выполнен из ударопрочного пластика. Оснащён цанговым зажимом с резьбовым креплением, возможностью автоматической подстройки под длину метизов и регулировкой усилия пружины ударного узла. Диапазон допустимой длины метизов — от 6 мм до 55 мм. Производительность — до 20 элементов в минуту. Благодаря малой длительности сварки и достаточным паузам между циклами, охлаждение осуществляется пассивно, с помощью воздуха. Подъёмная система подачи метиза регулируется с точностью до ±0,25 мм. Высокая точность позиционирования плунжера обеспечивается наличием шариковых направляющих.

Конденсаторная машина серии МТК-6301 (рис. 4) отличается мощным кратковременным сварочным импульсом и способностью прикладывать значительное усилие при соединении. Такие свойства делают её идеальной для сварки алюминиевых сплавов и сталей. Увеличенная жёсткость корпуса, достигнутая за счёт бокового размещения трансформатора, повышает устойчивость конструкции. Машины этой серии (в том числе МТК-5001) широко применяются в производстве, где требуется высокая прочность соединений.

Рис. 4. Конденсаторная точечная машина МТК-6301

Основные технические параметры аналогичного оборудования представлены в табл. 1

Таблица 1

Технические характеристики универсальных конденсаторных машин

| Тип

машины |

Силатока, кА | Номинальная мощность, кВ • А | Толщина свариваемых сталей, мм | Толщина свариваемых листов алюминия, мм | Длина консолей,

мм |

Усилие сварочное,

Н |

Усилие ковочное,

Н |

Диаметр обечайки, мм | Длина обечайки,

мм |

| МТК-5001 | 50 | 30 | 0,3… 1,2 | 0,3.. .1,8 | 500 | 1 500. . .8 000 | 17 500 | 480 | 470 |

| МТК-6301 | 63 | 40 | 0,4… 1,5 | О

Ю О |

1200 | 1 500. . .9 500 | 20 000 | 320 | 1000 |

| МТК-75 | 80 | 75 | 0,5… 1,5 | 0,8.. .2,5 | 1500 | 2 500.. .14 000 | 32 000 | 500 | 650 |

Заключение

Интересные факты:

-

Конденсаторная сварка позволяет соединять даже ультратонкие материалы — толщиной до 0,001 мм, что недостижимо для многих других видов сварки.

-

В процессе сварки не требуется защитная атмосфера или инертные газы, как в дуговых и лазерных методах — это упрощает конструкцию оборудования и снижает эксплуатационные расходы.

-

Некоторые аппараты для микросварки могут генерировать токи свыше 60 000 ампер на доли миллисекунды, чего достаточно, чтобы расплавить металл точечно, не повреждая окружающие зоны.

-

Благодаря сверхмалой длительности теплового воздействия сварка не вызывает перегрева детали, что критично при работе с электронными компонентами и жаропрочными сплавами.

-

Конденсаторная сварка применяется даже в производстве перьевых ручек, где с ее помощью к корпусу из нержавеющей стали приваривается шарик из твердых сплавов.

Конденсаторная сварка по праву занимает своё место среди наиболее эффективных методов соединения металлических изделий в современной промышленности. Уникальные технические характеристики — высокая скорость, минимальное тепловое влияние, возможность работы с различными материалами и формами — делают её незаменимой в производственных процессах, требующих точности и надежности. Технология успешно применяется как в массовом изготовлении, так и в микроэлектронике, медицинской технике и приборостроении.