Основные параметры дуговой сварки. К основным параметрам относятся сила тока Iд, напряжение дуги Uд и скорость наплавки vсв.

Полное количество тепла (тепловая мощность дуги), выделяемое сварочнойдугой, определяется по формуле:

Q = I дUдk,

где Q — тепловая мощность дуги, Вт; Iд — сила тока в дуге, А; Uд — напряжение дуги В; k — коэффициент, учитывающий род тока.

При сварке на постоянном токе коэффициент k принимают равным единице, а на переменном токе — 0,70—0,97.

Основное количество тепла (около 80%) выделяется в анодной и катодной зонах, причем на аноде больше. Под действием тепла, выделенного дугой, расплавляется металл электрода (плавящегося) и детали (основной). Часть тепла теряется на нагрев электрода, на разбрызгивание металла и утекает в окружающую среду.

Эффективная тепловая мощность дуги — это количество тепла, вводимого дугой в свариваемый металл в единицу времени. Ее определяют по формуле (кал.):

Qэ = Qη,

где Qэ — эффективная тепловая мощность дуги, кал; η — эффективный к.п.д. нагрева основного металла (его определяют экспериментальным путем).

При сварке металлическим электродом голым или с тонким покрытием η = 0,50—0,65; электродом с толстым покрытием η = 0,70—0,85; неплавящимся электродом в защитных газах η = 0,50—0,60.

Производительность сварки характеризуется количеством (в граммах) расплавленного электродного или присадочного металла в единицу времени, которое определяется по формуле:

G = KIдt ,

где K — коэффициент наплавки, г/А·ч; Iд — сварочный ток; t — время горения дуги.

Коэффициент наплавки зависит от присадочного материала, материала электрода и его покрытия, рода и полярности тока, а также от потерь при сварке. Для ручной сварки он колеблется от 6 до 18 г/А·ч и составляет в среднем 8—12 г/А·ч.

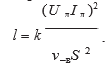

Иногда при нормировании сварочных работ удобнее использовать не количество наплавленного металла, а скорость наплавки, которую определяют по формуле (см/ч):

![]()

где K — коэффициент наплавки, г/А·ч; Iд — сварочный ток; F — площадь поперечного сечения сварного шва, см2; ρ — плотность металла шва, г/см3 (для стали ρ = 7,85).

Потери электродного металла в виде брызг и паров при ручной сварке тонкопокрытыми электродами составляют 10—20%, электродами с толстым покрытием — 5—10% и в защитных газах — 3—6%.

Ток дуги. Этот параметр в наибольшей степени определяет тепловую мощность. При постоянном диаметре электрода с увеличением силы тока дуги возрастает концентрация тепловой энергии в пятне нагрева. Повышается температура плазмы столба дуги. Стабилизируется положение активных пятен на электроде и на изделии. С увеличением силы тока дуги возрастает длина сварочной ванны, ее ширина и глубина проплавления. Особенно интенсивно растет глубина проплавления. Это обусловлено не только увеличением тепловой мощности и сосредоточением энергии в пятне нагрева, но и значительным повышением давления дуги на ванну, которое пропорционально квадрату силы сварочного тока. В определенных пределах изменения тока, глубина проплавления ванны приближенно может быть оценена зависимостью, близкой к линейной:

h = kIlд,

где h — глубина проплавления (провар); k — коэффициент, зависящий от рода тока, полярности, диаметра электрода, степени сжатия дуги и др.; I — сварочный ток; lд — длина дуги.

Напряжение дуги. С увеличением напряжения также возрастает тепловая мощ

ность дуги, а, следовательно, и размеры сварочной ванны. Особенно интенсивно возрастают ширина и длина ванны. Ширина ванны связана с напряжением практически прямой зависимостью:

![]()

где е — ширина сварочной ванны; S — толщина свариваемого металла; vсв — скорость наплавки.

При постоянной величине сварочного тока повышение напряжения дуги незначительно сказывается на глубине проплавления ванны. Это обусловлено некоторым снижением эффективного к.п.д. дуги и большими возможностями для блуждания активного пятна в сварочной ванне.

Скорость сварки. При постоянной погонной энергии увеличение скорости сварки вызывает повышение термического к.п.д. процесса, а это, в свою очередь, приводит к возрастанию глубины проплавления и снижению ширины шва. Изменение скорости сварки при постоянной тепловой мощности дуги заметно сказывается на размерах сварочной ванны и шва. Это можно видеть из уравнений для определения ширины e и длины l сварочной ванны:

.

Дополнительные параметры режима дуговой сварки. Дополнительные параметры связаны с условиями ведения процесса сварки и особенностями горения дуги. Так, например, при одной и той же погонной энергии можно изменять диаметр электрода, род тока и полярность, использовать импульсный и непрерывный режимы горения дуги. В некоторых случаях применяют сжатую дугу, а иногда колебания электрода. Эти особенности процесса также сказываются на формировании ванны и конечных размеров швов.

Диаметр электрода. При постоянной величине сварочного тока диаметр электрода определяет плотность энергии в пятне нагрева и подвижность дуги. В связи с этим при увеличении диаметра электрода снижается глубина проплавления ванны и возрастает ее ширина.

Род тока и полярность. В зависимости от рода тока и полярности на изделии выделяется различное количество теплоты. Если теплоту, выделяющуюся на аноде Wa и катоде Wк, приближенно оценивать по эффективному падению напряжений, то получим зависимости:

W = Uэ = U + (φ + 2kT );

Wк = Uкэ = U к — (φ + 2kT ),

где Ua и Uк — анодное и катодное падение напряжения; φ, kT — потенциальная и термическая энергия электронов.

На катоде не вся энергия Uк переходит в теплоту. Часть ее (φ + 2kT ) уносится в плазму столба дуги. На аноде выделяется энергия Ua и прибавляется потенциальная и термическая энергия электронов. Количество теплоты, выделенное на катоде, зависит от потенциала ионизации дугового газа. Поэтому разница в тепловыделении на катоде и аноде определяется способом дуговой сварки. В реальных условиях при сварке на прямой полярности (анод на изделии) глубина проплавления оказывается меньше, чем при сварке на обратной полярности (катод на изделии). Это легко объясняется формой столба дуги. Анодное пятно занимает большую площадь по сравнению с катодным. Поэтому ширина ванны и шва при сварке на прямой полярности возрастает.

При выборе рода тока необходимо учитывать влияние магнитного поля дуги на ее отклонение (магнитное дутье). Наличие вблизи дуги ферромагнитных масс или посторонних магнитных полей усиливает это явление. Формирование сварочной ванны и шва при действии магнитного поля меняется. Наблюдается вытеснение расплавленного металла из сварочной ванны, снижение глубины проплавления и т. п.

Меры борьбы с отклонением дуги собственным магнитным полем заключаются в правильном токоподводе, устранении ферромагнитных масс вблизи дуги, ориентировании угла наклона электрода по направлению отклонения столба дуги. Полное устранение магнитного дутья достигается при питании дуги переменным током.

Угол наклона электрода. Изменяя наклон электрода в плоскости продольной оси шва, можно существенно влиять на размеры сварочной ванны и шва. При α < 90° сварку выполняют углом вперед. Давление дуги вытесняет расплавленный металл в головную часть ванны. При этом глубина проплавления основного металла снижается. При α > 90° сварку выполняют углом назад. Давление дуги способствует интенсивному вытеснению расплавленного металла из головной части ванны в хвостовую. Глубина проплавления возрастает.

Аналогичные результаты могут быть получены отклонением столба дуги магнитным полем при вертикальном расположении электрода.

Колебание электрода. При поперечных колебаниях электрода возрастает ширина шва и снижается глубина проплавления. Изменяются условия кристаллизации и тепловой цикл в зоне термического влияния. Колебания электрода в процессе сварки обычно осуществляют с частотой 10—60 Гц и амплитудой 2—4 мм. Для этих целей используются различные по конструкции и принципу действия устройства.

Сжатие столба дуги. При сварке сжатой дугой появляется новый дополнительный параметр режима — степень сжатия дуги. С увеличением степени сжатия дуги увеличивается температура плазмы дуги, повышается концентрация теплоты в пятне нагрева, возрастает глубина проплавления и снижается ширина сварочной ванны и шва.

Импульсная подача тока. При импульсном горении дуги появляются два новых дополнительных параметра процесса: время импульса tи и время паузы tп. Тепловая энергия подводится только во время импульса. Оба этих параметра оказывают влияние на размеры сварочной ванны и шва. При неизменной погонной энергии в течение цикла (tц = tи + tп) увеличение времени паузы ужесточает режим. Значительно возрастает термический к.п.д. процесса. Благодаря этому до определенных значений tи растет глубина проплавления основного металла и снижается ширина шва.

На размеры ванны и шва большое влияние оказывает число одновременно горящих дуг и их расположение. При сварке трехфазной дугой, путем изменения мощности в отдельных дугах, имеется возможность регулировать количество теплоты, выделяемое между электродами и на свариваемых кромках.

Сварка плавящимся и неплавящимся электродом. Плавление и перенос металла электрода в сварочную ванну. Скорость плавления электрода жестко связана с величиной сварочного тока. При сварке различных видов сварных соединений и типов швов требуется неодинаковая скорость плавления электрода. В одних случаях она должна быть минимальной, в других, наоборот, максимальной.

При сварке стыковых соединений без разделки кромок и без зазора расплавленный металл электрода образует усиление шва. По мере увеличения толщины свариваемых элементов для полного их проплавления необходимо увеличение силы тока дуги. Одновременно с этим увеличивается и количество расплавляющегося электродного металла. В результате образуются швы с чрезмерно большим усилением. Для получения швов с нормальным усилением следует искать пути снижения скорости плавления электрода или прибегать к разделке кромок, сварке с увеличенным фиксированным зазором.

При выполнении стыковых соединений с разделкой кромок, а также при сварке угловых швов желательно увеличивать скорость плавления электрода, поскольку в этих случаях производительность процесса в значительной мере определяется количеством электродного металла, расплавляющегося в единицу времени, необходимого для заполнения разделки или формирования угловых швов с заданным катетом.

На практике используют в качестве характеристики среднюю скорость плавления электрода, определяющуюся количеством расплавленного металла:

Gр = kαрIд,

где αр — коэффициент расплавления электрода, г/(А·ч); Iд — сила тока дуги, А;

k — коэффициент, зависящий от выбора единиц измерения.

Количество наплавленного металла или средняя скорость наплавки:

Gн = kαнIд, где αн — коэффициент наплавки, г/(А·ч).

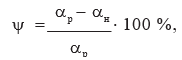

Коэффициенты расплавления электрода и наплавки зависят от способа сварки и плотности тока на электроде. Для небольших плотностей тока при ручной дуговой сварке сталей их значение не превышает 7—10 г/(Ач). С увеличением плотности тока значение коэффициентов возрастает до 17 г/(Ач) и более. Разница в коэффициентах р и н определяется потерями электродного металла на разбрызгивание, испарение и т. п.:

где Ψ — коэффициент потерь, %.

Для различных способов дуговой сварки потери составляют 1—15%. С увеличением силы сварочного тока потери на разбрызгивание возрастают.

На формирование сварочной ванны и шва влияет характер переноса электродного металла при его плавлении. Перенос расплавленного металла с электрода в сварочную ванну осуществляется под действием электродинамических сил и газовых потоков, образующихся в столбе дуги.

Стойкость неплавящегося электрода и плавление присадочного металла. При сварке неплавящимся электродом отсутствует перенос расплавленного металла через дуговой промежуток. Это в значительной мере облегчает условия горения дуги и обусловливает более высокую ее стабильность. Присадочный металл по мере необходимости подается в головную часть сварочной ванны. В отличие от сварки плавящимся электродом скорость плавления присадочного металла не связана жесткой зависимостью с величиной сварочного тока. Количество присадочного металла, подаваемого в ванну, выбирают из условия обеспечения требуемой доли участия присадочного металла в образовании шва. При сварке стыковых соединений без разделки кромок присадочный металл необходим в основном для создания усиления шва.

Переход присадочного металла в сварочную ванну, минуя дуговой промежуток, исключает его разбрызгивание. Сокращаются потери на испарение и ограничивается взаимодействие расплавленного металла с газовой фазой столба дуги.

При сварке неплавящимся электродом создаются благоприятные условия для защиты ванны и формирования шва. Стойкость вольфрамового электрода в первую очередь определяется плотностью тока. Большое влияние оказывает род тока и полярность.

Способы сварки со шлаковой и газошлаковой защитой. Шлаковая защита при дуговой сварке образуется за счет расплавления флюсов, электродных покрытий и сердечников порошковой проволоки. Наиболее надежна шлаковая защита при сварке под флюсом. Образование капель при плавлении электрода и их перенос происходит в объеме газового пузыря, заполненного парами металла и флюса. Взаимодействие с атмосферными газами практически исключается.

Менее надежна шлаковая защита при сварке покрытыми электродами и порошковой проволокой. Капли электродного металла проходят через открытый дуговой промежуток и взаимодействуют с атмосферой. Наличие на каплях шлаковой пленки не всегда предохраняет их от этого взаимодействия. При сварке наряду со шлаковой защитой должна создаваться и газовая защита. В электродные покрытия и сердечники порошковой проволоки в соответствии с этим вводят шлакообразующие и газообразующие компоненты.