Содержание страницы

Проектирование сборочных единиц — это важнейший этап машиностроительного конструирования, от которого напрямую зависят эксплуатационные характеристики, надёжность и ремонтопригодность конечного изделия. Важной частью этого процесса является выбор и реализация конструктивных соединений между деталями, обеспечивающих прочность, точность позиционирования, герметичность и технологичность сборки.

Разнообразие доступных способов соединения — от резьбовых и штифтовых до сварных и шпоночных — позволяет инженеру выбрать наиболее рациональный вариант с учетом конкретных условий эксплуатации, материала и технологии производства.

Применение соединений между деталями уходит корнями в глубокую древность. Еще в античные времена мастера использовали штифты и деревянные шпонки для сборки повозок, станков и архитектурных конструкций. С развитием металлургии и механики в Средние века получили распространение резьбовые соединения, которые особенно активно применялись в оружейном и часовом деле.

Промышленная революция XVIII–XIX веков дала толчок широкому внедрению болтов и гаек, а также разработке стандартов на соединительные элементы. В XX веке с развитием сварки и технологии точной обработки появились шлицевые и шпоночные соединения, позволяющие передавать значительные крутящие моменты. Современное машиностроение использует совокупность всех этих способов, выбирая наиболее эффективные решения под конкретные задачи.

Настоящий материал охватывает основные виды соединений, используемых при проектировании сборочных единиц, включая их конструктивные особенности, обозначения по ГОСТ, область применения и технологические нюансы.

В соответствии с ГОСТ 2.109–73 при конструировании сборочных единиц необходимо предусматривать:

- а) оптимальное применение стандартных и покупных изделий, а также изделий, соответствующих современному уровню техники;

- б) рационально ограниченную номенклатуру резьб, шлицев и других конструктивных элементов, а также марок и сортаментов материалов;

- в) необходимую степень взаимозаменяемости деталей и узлов;

- г) максимальное сокращение трудоемкости сборки и объема работ по подгонке деталей в процессе сборки.

1. Виды соединений и сборочных операций

Конструкция сборочной единицы состоит из деталей и других составных частей, которые соединяются на предприятии-изготовителе сборочными операциями.

В табл. 1 приведены примеры наиболее распространенных сборочных операций и видов образуемых ими соединений. Соединения подразделяются на разъемные и неразъемные.

Разъемными называются соединения, которые разбираются без нарушения формы и размеров всех его деталей. Детали, используемые для соединения (крепления) элементов машин и конструкций, называются крепежными. Примеры крепежных деталей: болты, винты, гайки и др.

Крепежные детали в большинстве своем являются стандартными, т. е. их форма и размеры определены соответствующими ГОСТами или стандартами предприятий.

К неразъемным относятся соединения, которые нельзя разобрать без нарушения формы и размеров всех его деталей.

Примеры неразъемных соединений: сварное, паяное, клееное и др.

Таблица 1. Примеры сборочных операций

| Сборочная операция | Вид соединения | |

| Разъемные соединения | ||

| Свинчивание | Резьбовые | |

| болтовое |  |

|

| винтовое |  |

|

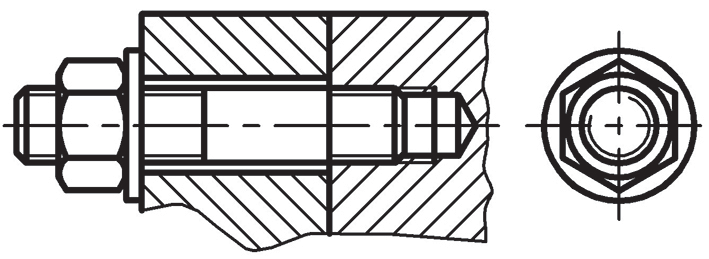

| шпилечное |  |

|

| трубное |  |

|

| Сочленение | Шпоночное |  |

| Штифтовое |  |

|

| Шлицевое (зубчатое) |  |

|

| Шплинтовое |  |

|

| Неразъемные соединения | ||

| Сварка | Сварное |  |

| Клепка | Клепаное |  |

| Пайка | Паяное |  |

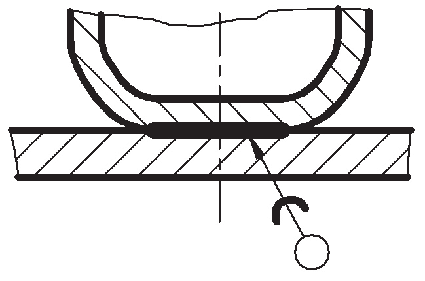

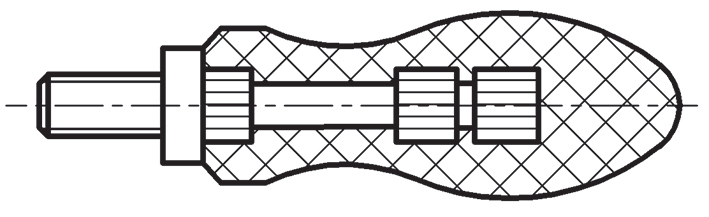

| Опрессовка | Армированное |  |

| Склеивание | Клееное |  |

| Завальцовка | Завальцовкой |  |

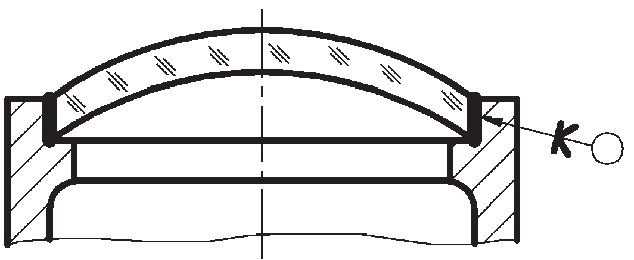

| Развальцовка

(процесс расширения конца трубы, трубки, получение раструба) |

Развальцовкой |  |

| Кернение | Кернением |  |

| Сшивание | Сшиванием |  |

2. Резьбовые соединения

Имеются подвижные и неподвижные резьбовые соединения.

Подвижные резьбовые соединения используются для преобразования вращательного движения в поступательное. В них применяются ходовые резьбы (трапецеидальная, упорная, прямоугольная).

В неподвижных резьбовых соединениях используются крепежные резьбы, такие как метрическая, трубная, коническая дюймовая и др.

В соответствии с ГОСТ 2.311–68 на разрезах резьбового соединения в изображении на плоскости, параллельной к его оси, в отверстии показывают только часть резьбы, которая не закрыта резьбой стержня.

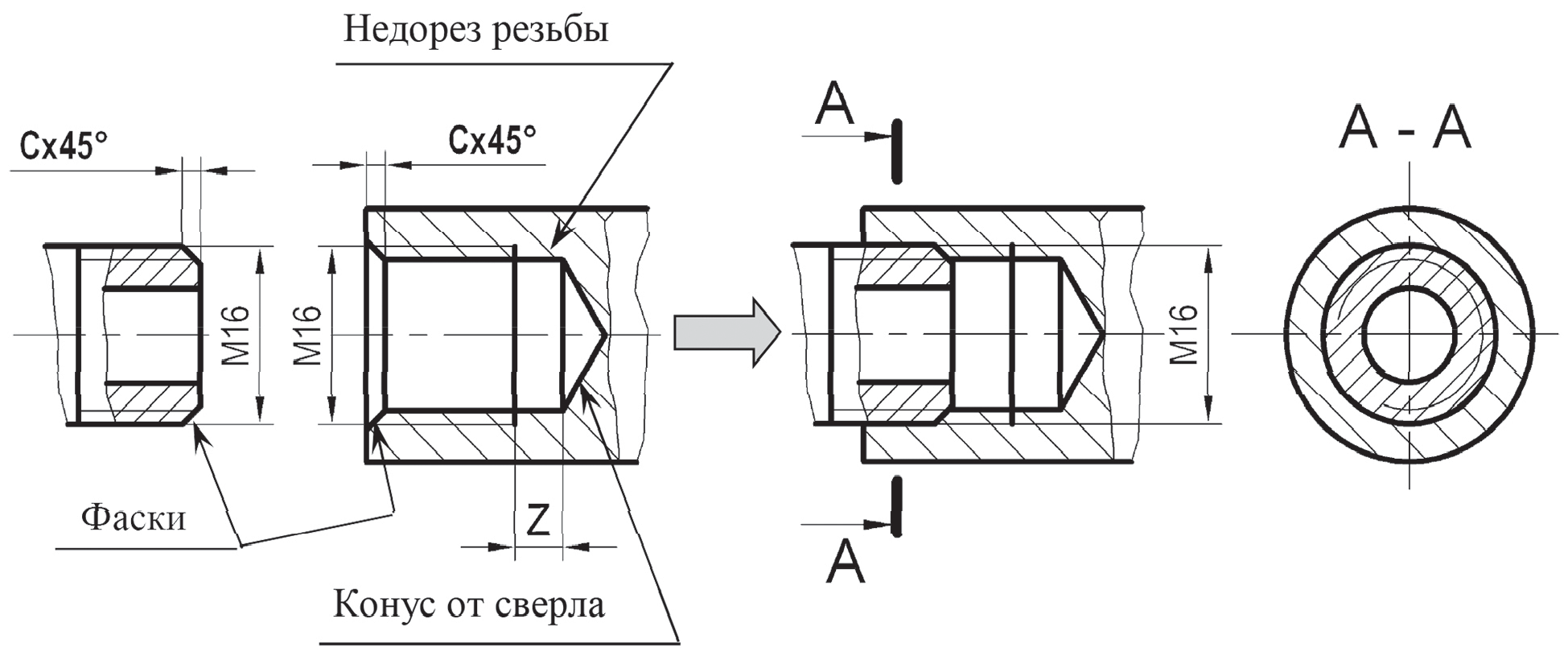

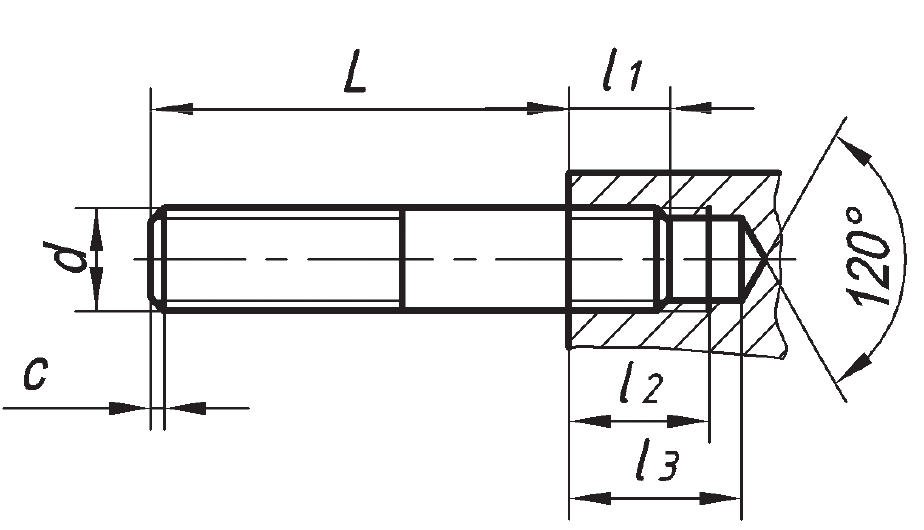

На рис. 1 показаны элементы конструкции деталей, характерные для резьбовых соединений:

- коническая форма дна глухого отверстия, образующаяся за счет заточки сверла при сверлении отверстия. Угол при вершине конуса, как правило, изображается равным 120°. При этом размер конуса на чертеже не проставляется;

- фаски на конце стержня и отверстия. Фаски, как правило, выполняются под углом 45°, с – катет фаски;

- недорез резьбы z при выполнении резьбы в упор.

а б

Рис. 1. Изображение резьбового соединения: а – исходные детали; б – резьбовое соединение деталей

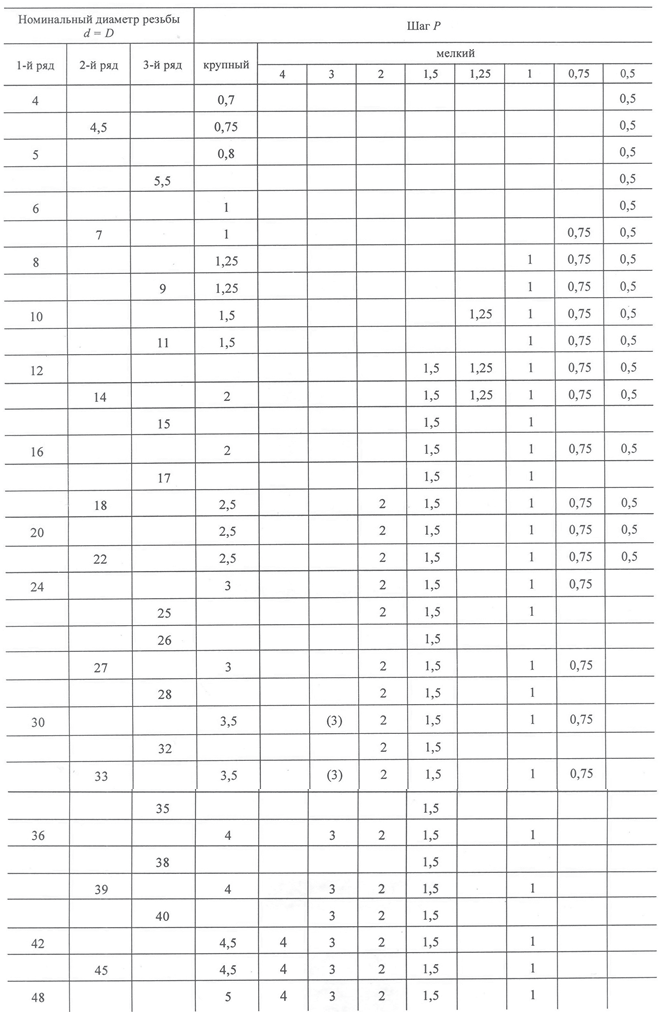

Размеры фасок и недореза резьбы метрической, трубной цилиндрической, трубной конической, конической дюймовой с углом профиля 60° и трапецеидальной определяются ГОСТ 10549–80. При изображении на чертеже величину z можно условно принимать равной 2P, а величину с – равной P, где P – шаг резьбы. В табл. 2 приведены наиболее употребимые стандартные значения диаметров и шагов метрической резьбы.

Таблица 2. Резьба метрическая. Диаметр и шаги по ГОСТ 8724–2002

2.1. Болтовое соединение

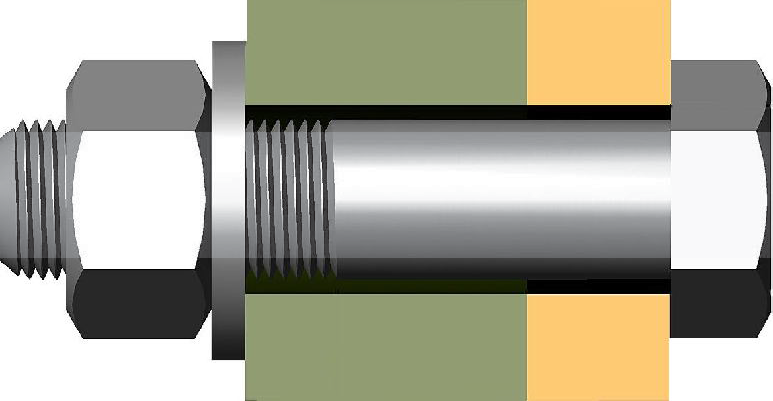

Болтовое соединение выполняется следующим образом:

- во всех соединяемых деталях сверлятся гладкие (т. е. без резьбы) отверстия диаметром чуть большим, чем диаметр болта (~1,1d, где d – диаметр болта);

- болт свободно вставляется в отверстие соединяемых деталей, на выступающий конец болта надеваются одна или две шайбы и накручивается гайка, туго стягивая все детали.

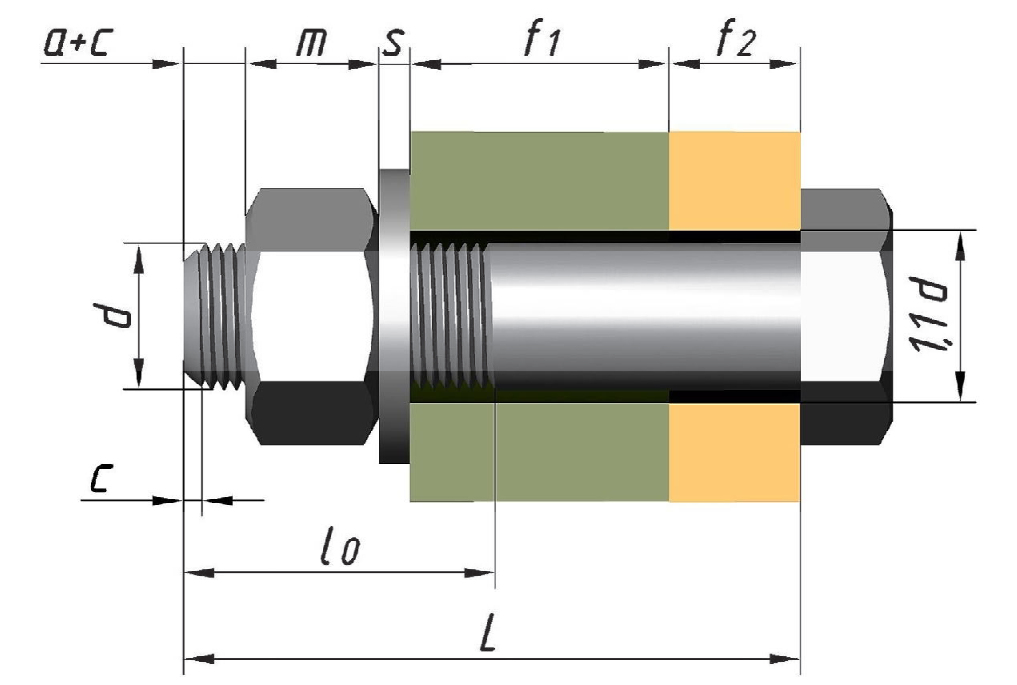

Рис. 2. Болтовое соединение

Рис. 3. Гайка исполнения 2 по ГОСТ 5915–70

Рис. 4. Шайба пружинная по ГОСТ 6402–70

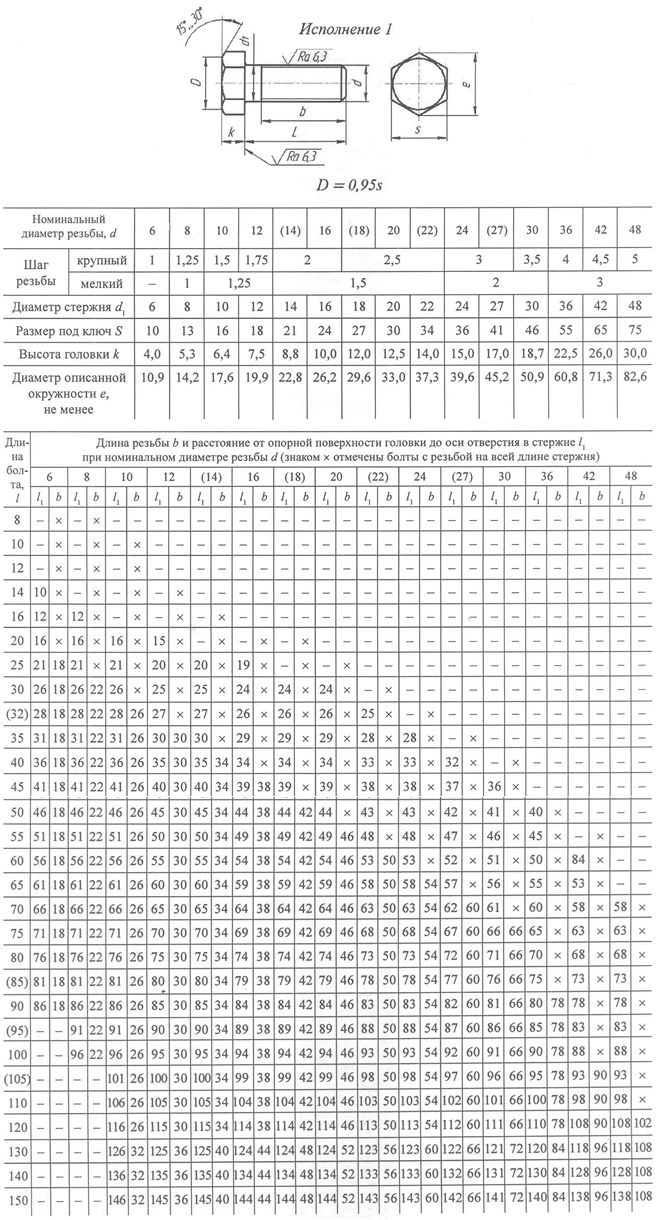

Стандартные болты имеют метрическую резьбу и различаются по форме и размеру головки, диаметру и шагу резьбы, длине резьбы и стержня, по точности изготовления, а также могут иметь несколько исполнений. На рис. 2 изображен наиболее распространенный тип болта – с шестигранной головкой исполнения 1 по ГОСТ 7798–70. В табл. 3 приведена выдержка из указанного ГОСТа с размерами болтов.

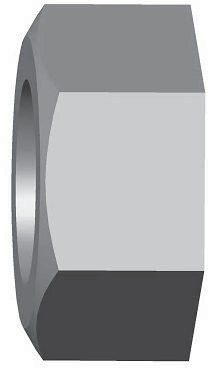

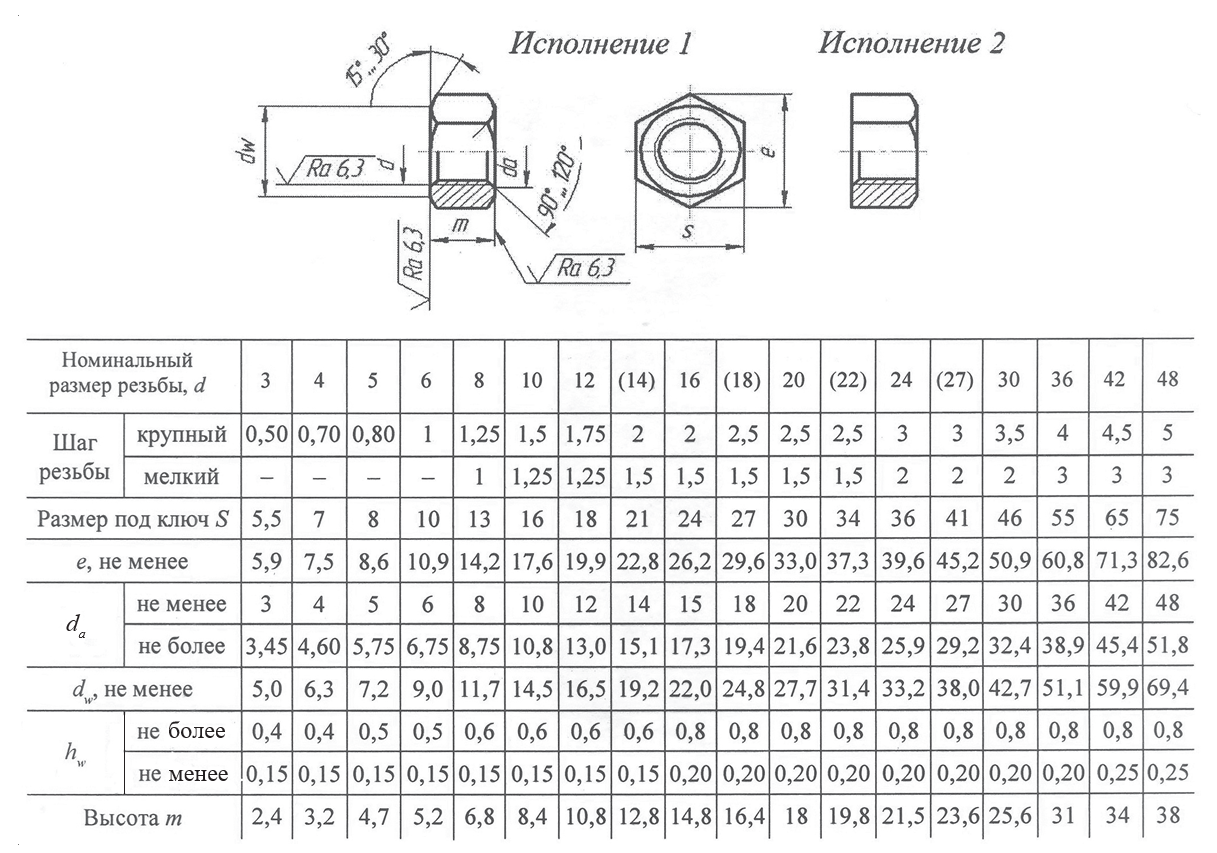

Гайки – это детали, имеющие резьбовое отверстие. По форме гайки бывают шестигранными, круглыми со шлицами или с отверстиями под ключ, барашковыми и др. При навинчивании на болт резьба гайки должна совпадать с резьбой болта. В болтовом соединении, изображенном на рис. 2, использована шестигранная гайка нормальной точности по ГОСТ 5915–70 исполнения 1 (табл. 3).

Таблица 3. Болты с шестигранной головкой по ГОСТ 7798–70

Гайки шестигранные по ГОСТ 5915–70

Гайка исполнения 2 по ГОСТ 5915–70 приведена на рис. 3.

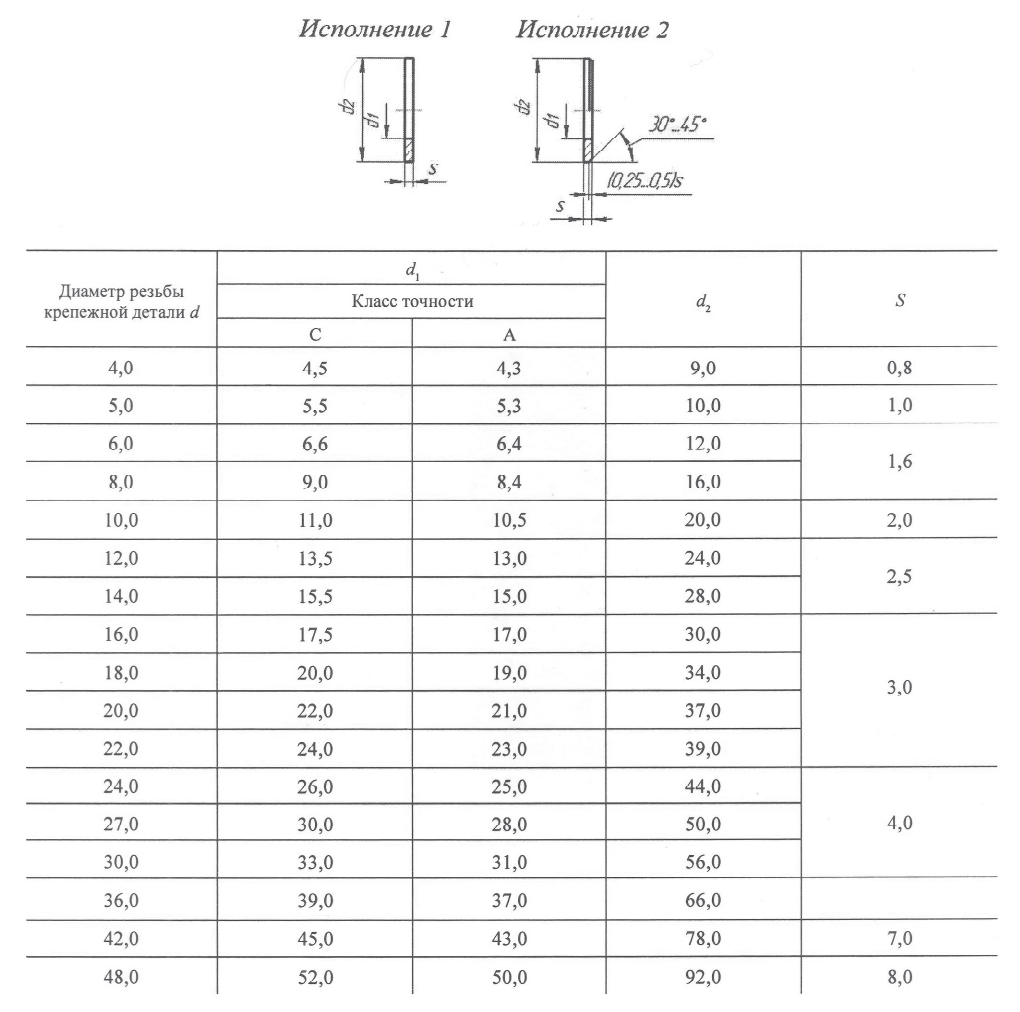

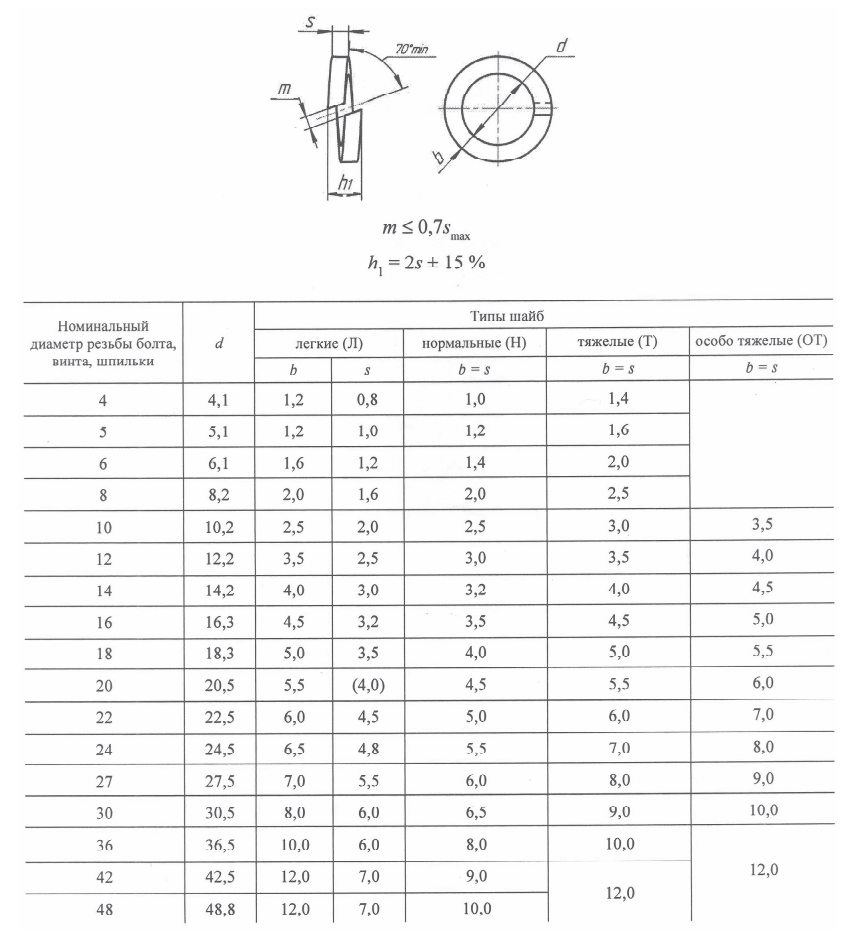

Шайбы в соединении выполняют следующие функции: одна шайба, плоская, предназначена для равномерного распределения усилия стягивания, а вторая шайба, пружинная (рис. 4 ), предназначена для предотвращения раскручивания гайки. Стандартные размеры указанных шайб приведены в табл. 4.

Таблица 4. Шайбы плоские по ГОСТ 11371–78

Шайбы пружинные по ГОСТ 6402–70

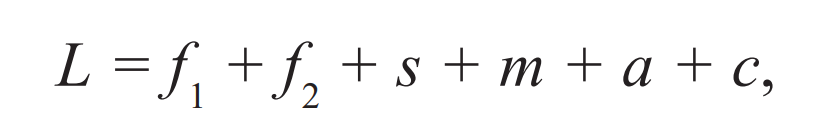

Длина болта определяется из сборочной размерной цепи (рис. 5) и может быть подсчитана по формуле

где f1, f2 – толщины соединяемых деталей; s – толщина шайбы; m – высота гайки; a – запас резьбы болта на выходе из гайки (1–2P, где P – шаг резьбы); с – катет фаски стержня (a + c ≈ 0,3d ).

Рис. 5. Расчет длины болта

Рассчитанное значение длины болта приводят к ближайшему большему стандартному значению.

Изображение болтового соединения на чертеже может быть:

- действительным (конструктивным) (рис. 6), т. е. изображение вычерчивается со всеми присущими ему элементами без искажения и упрощения по действительным размерам, взятым из соответствующих стандартов;

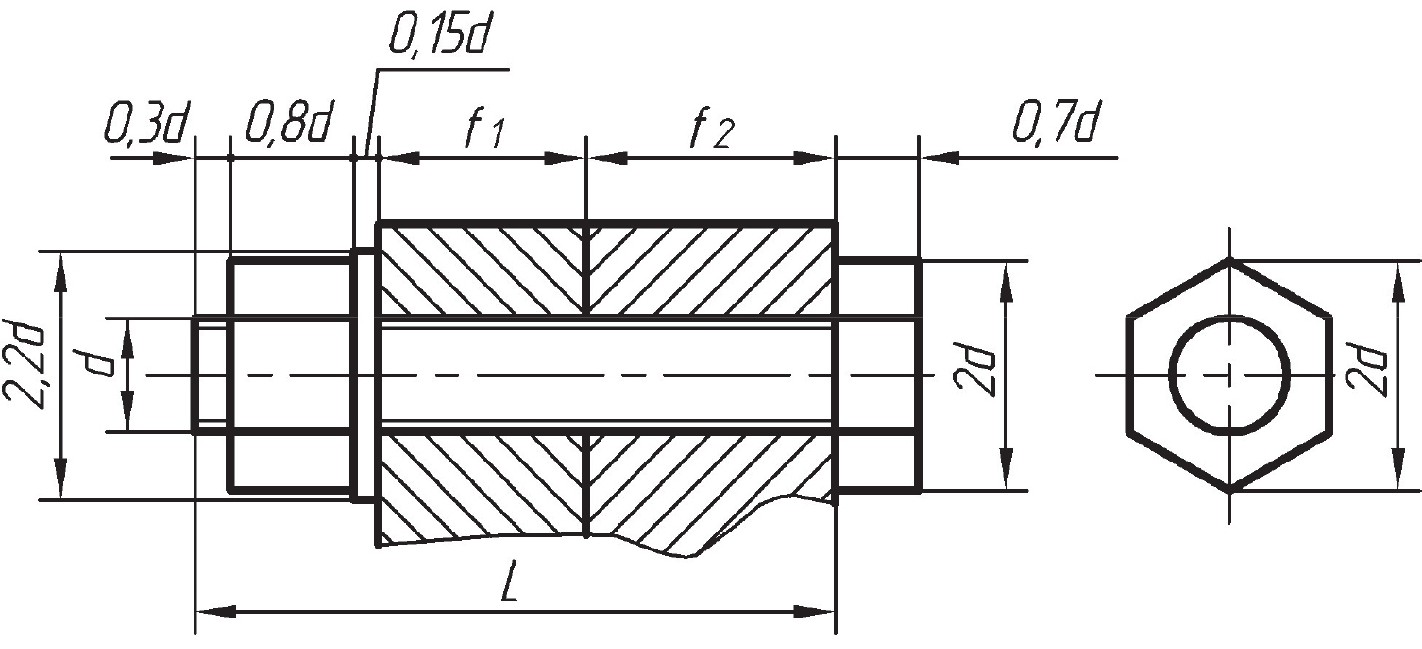

- упрощенным (рис. 7), выполняемым в соответствии с ГОСТ 2.315–68.

Упрощенное изображение вычерчивается по приближенным размерам, определяемым из простых соотношений, и содержит следующие упрощения формы составляющих его элементов:

- не вычерчиваются фаски, скругления;

- не вычерчивается зазор между стержнем болта и отверстием;

- резьба изображается на всей длине стержня крепежной детали;

- на виде слева не показывается внутренний диаметр резьбы;

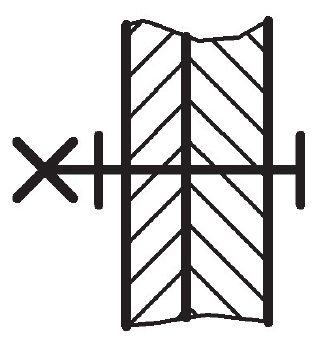

- условным (рис. 8), если диаметр стержня болта на чертеже равен 2 мм и менее.

Рис. 6. Конструктивное изображение болтового соединения

Рис. 7. Упрощенное изображение болтового соединения

Рис. 8. Условное изображение болтового соединения

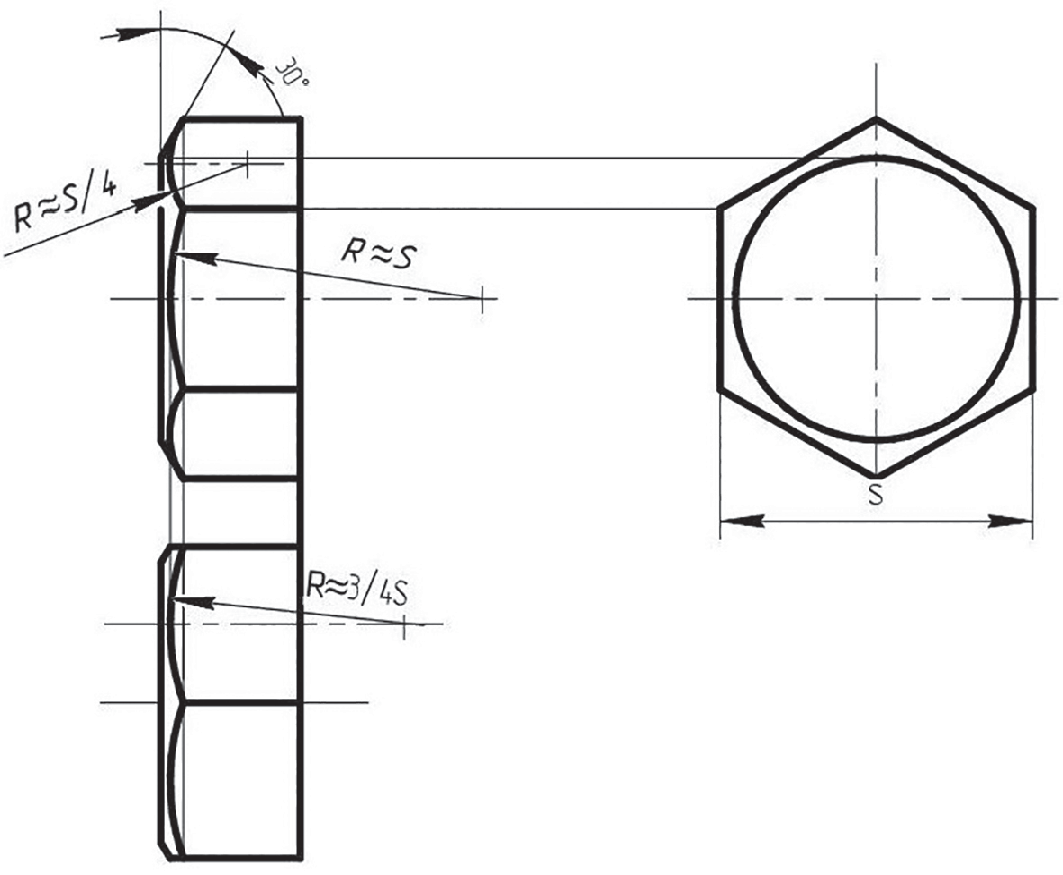

На рис. 9 показано построение элементов изображения деталей с фаской на шестигранной поверхности.

Рис. 9. Построение элементов изображения деталей с фаской на шестигранной поверхности

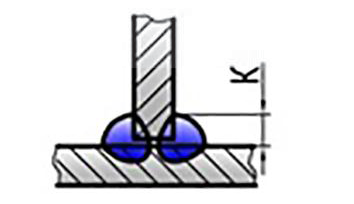

2.2. Шпилечное соединение

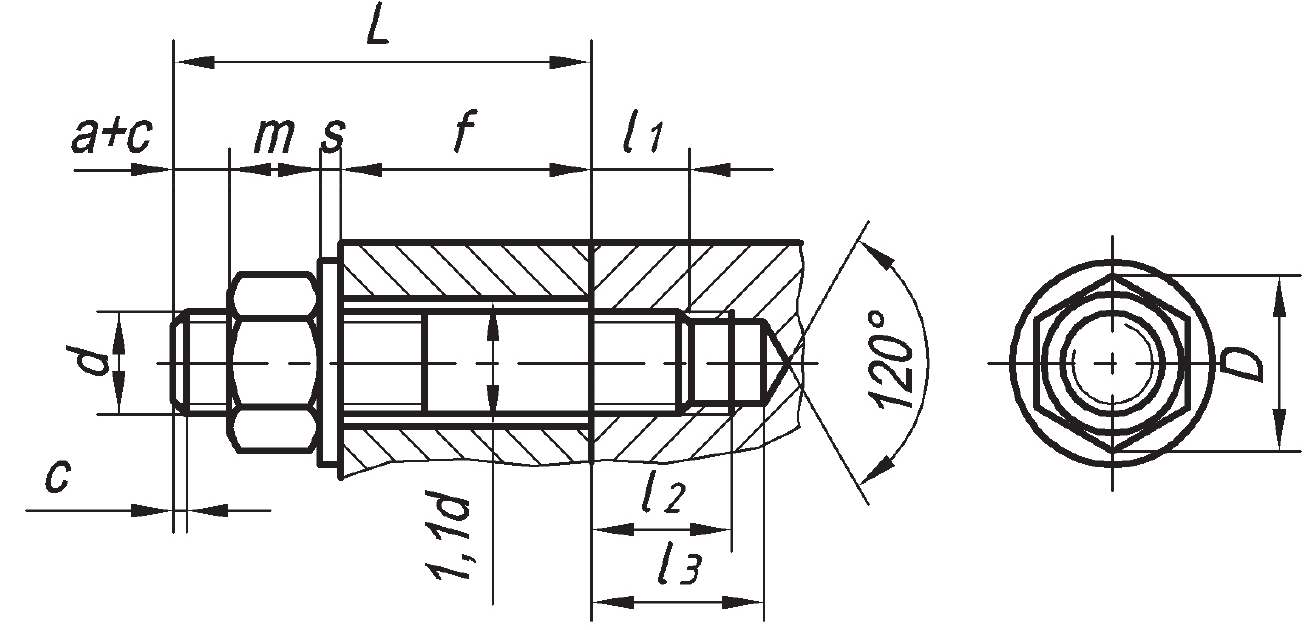

Шпилечные соединения двух и более деталей выполняются при помощи шпилек, конструкция и размеры которых регламентируются стандартами:

- ГОСТ 22032–76 – ГОСТ 22041–76 – шпильки с ввинчиваемым концом (рис. 10). Соединение двух и более деталей выполняется при помощи шпильки, одной или двух шайб и гайки (табл. 5);

- ГОСТ 22042–76 – ГОСТ 22043–76 – шпильки, применяемые для соединения деталей с гладкими отверстиями (рис. 11).

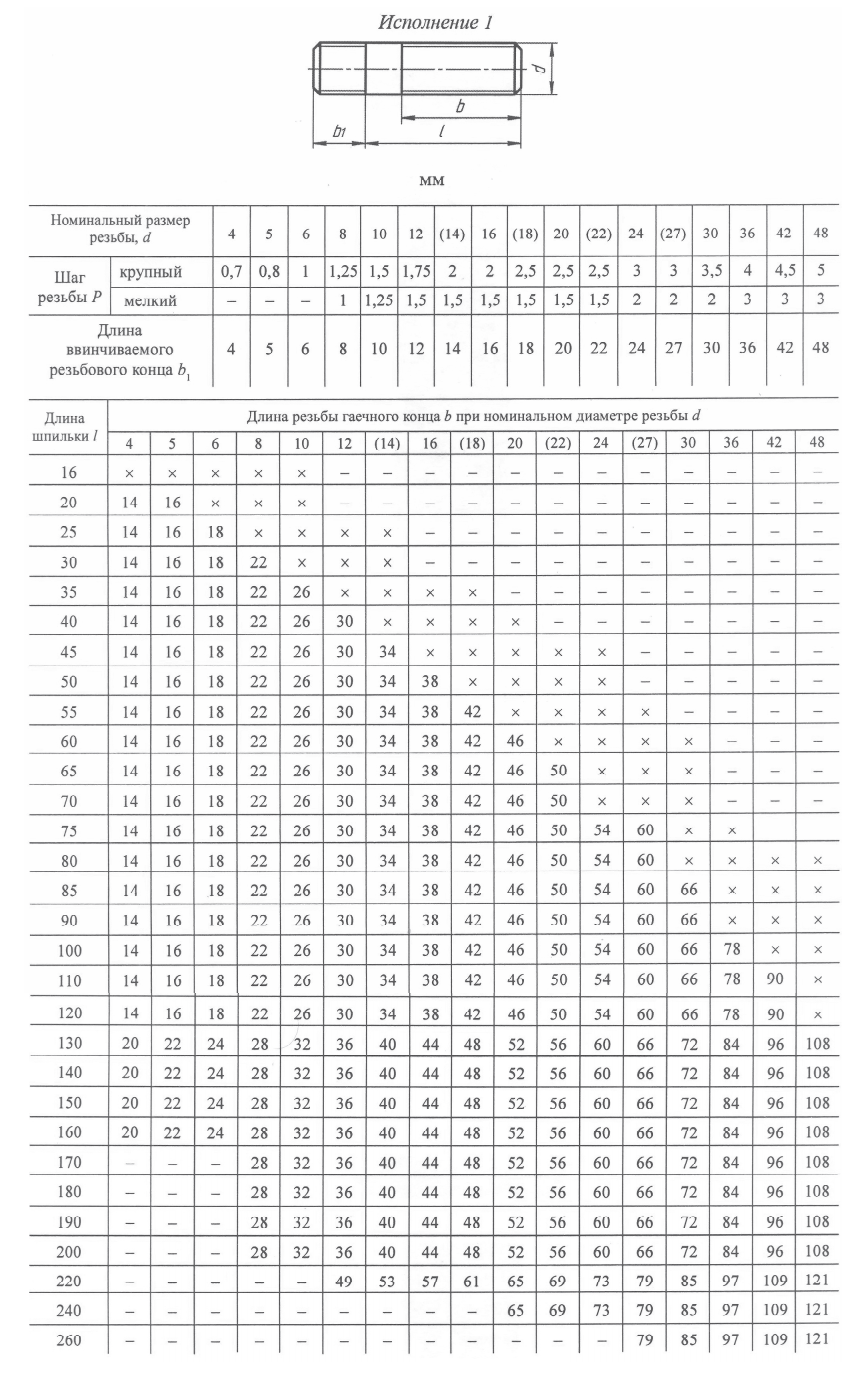

Таблица 5. Шпильки с ввинчиваемым концом длиной 1D по ГОСТ 22032–76

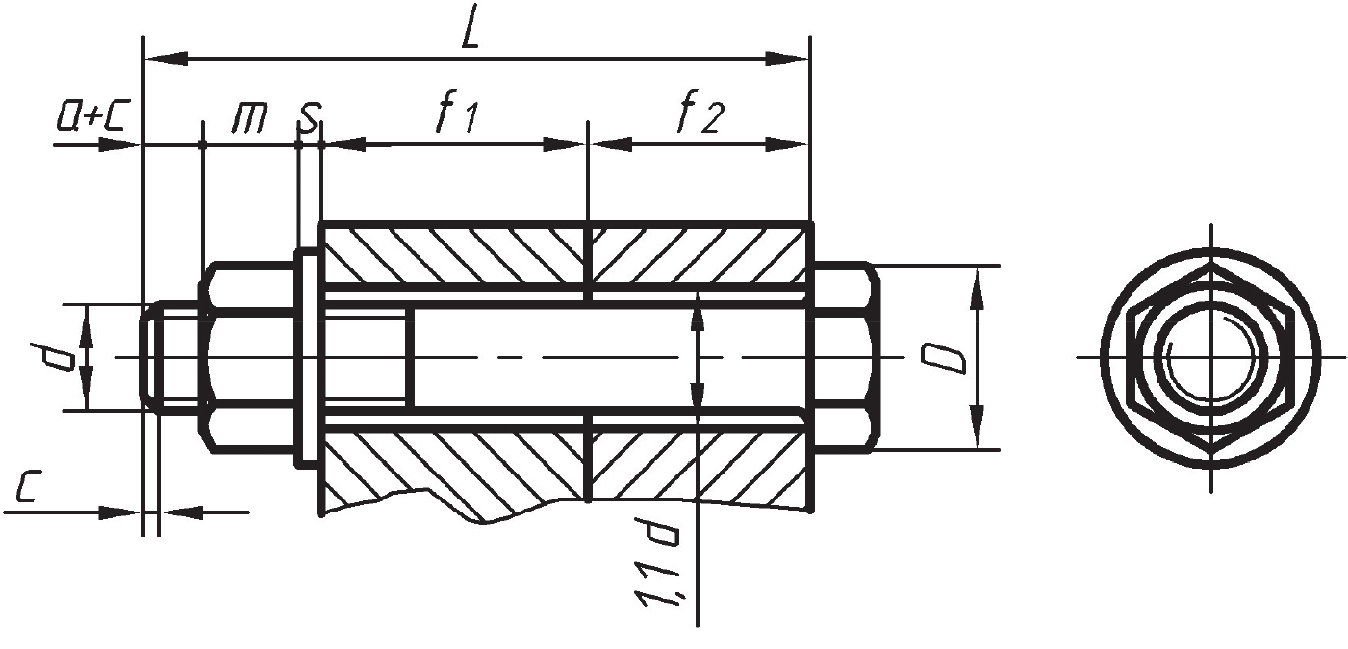

Рис. 10. Соединение деталей шпилькой c ввинчиваемым концом по ГОСТ 22032–76

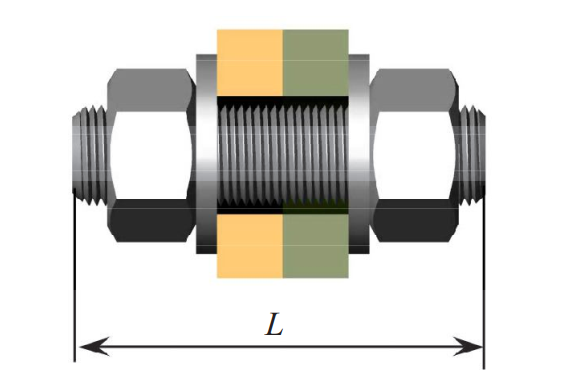

Рис. 11. Соединение деталей с гладкими отверстиями шпилькой по ГОСТ 22043–76

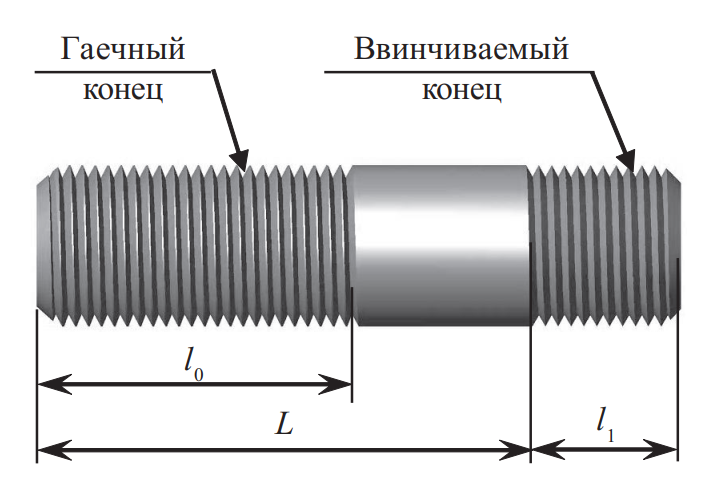

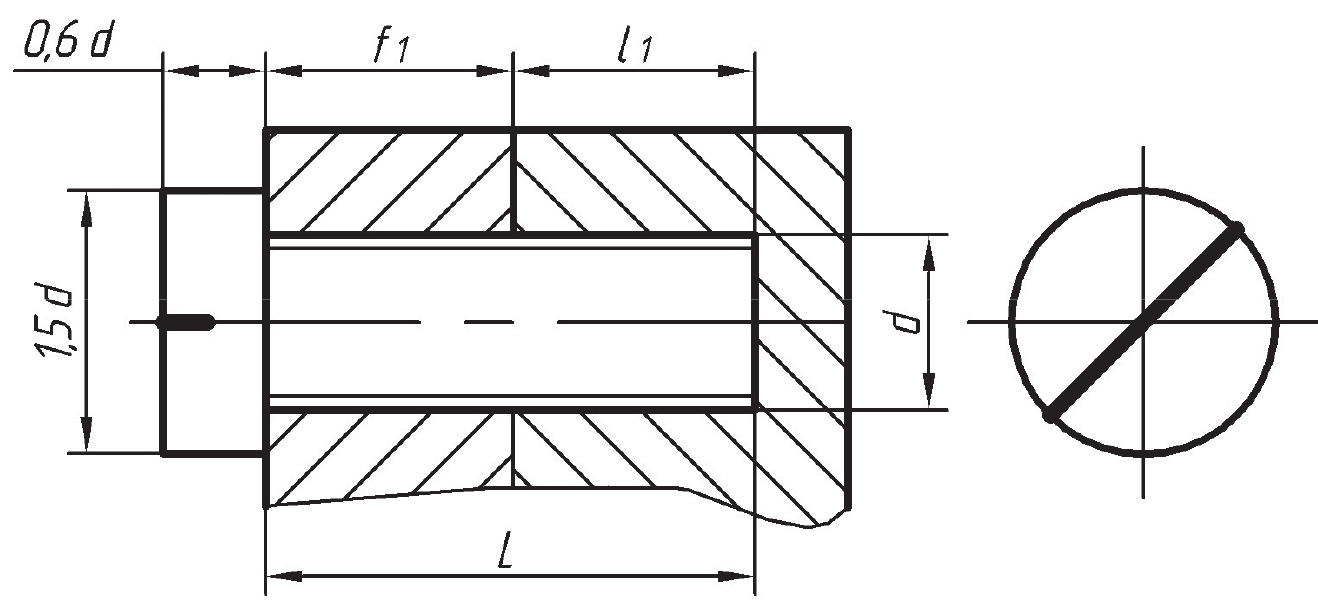

Шпилька с ввинчиваемым концом представляет собой стержень, на двух концах которого нарезана резьба, разделяемая гладким пояском (рис. 12).

Рис. 12. Шпилька с ввинчиваемым концом по ГОСТ 22032–76

Минимальная длина гладкого пояска устанавливается равной 0,5d + 2P, где d – номинальный диаметр резьбы шпильки; P – шаг резьбы.

Один резьбовой конец шпильки называется ввинчиваемым, а второй – гаечным. Длина ввинчиваемого конца l1 определяется стандартом на шпильку, устанавливающим соотношение между длиной ввинчиваемого конца и номинальным диаметром резьбы (табл. 6).

Таблица 6. Длины ввинчиваемых концов шпилек

| ГОСТ на шпильку | Длина ввинчиваемого конца шпильки l1 | Материал детали с резьбовым отверстием для ввинчивания шпильки |

| 22032–76 | d* | Сталь, бронза, латунь, титановые сплавы |

| 22034–76 | 1,25d | Ковкий и серый чугун |

| 22036–76 | 1,6d | |

| 22038–76 | 2d | Легкие сплавы |

| 22040 –76 | 2,5d |

* d – номинальный диаметр резьбы шпильки.

Из таблицы видно, что выбор шпильки зависит от марки материала детали с резьбовым отверстием, в которое предполагается вворачивать шпильку.

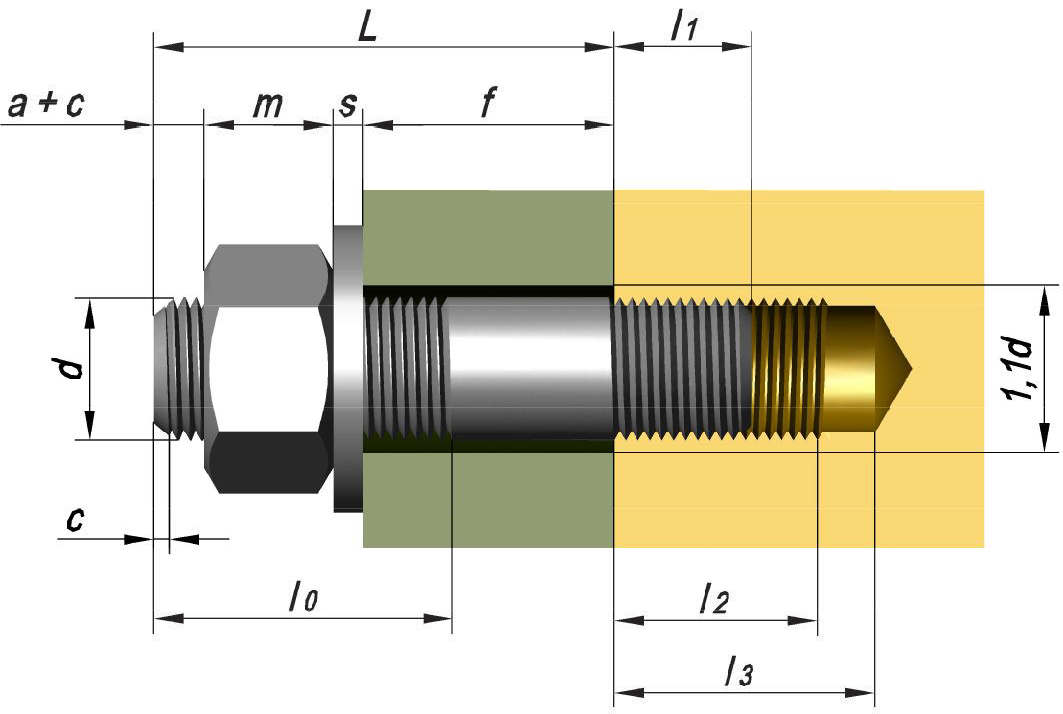

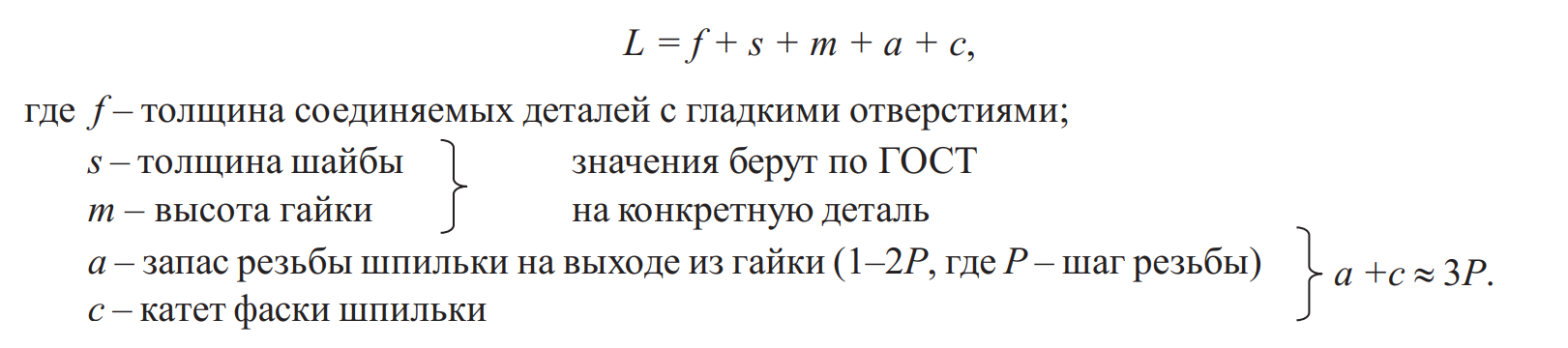

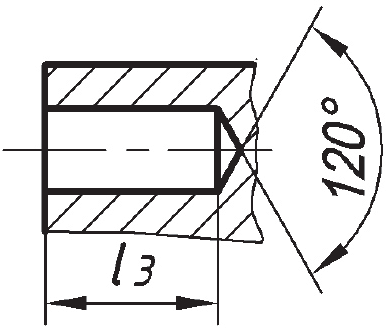

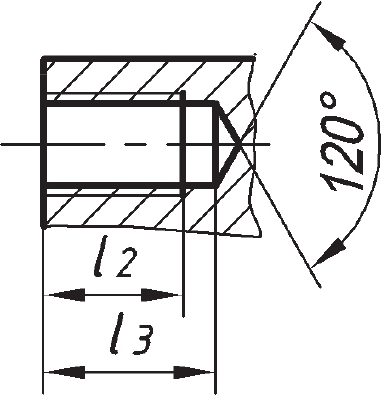

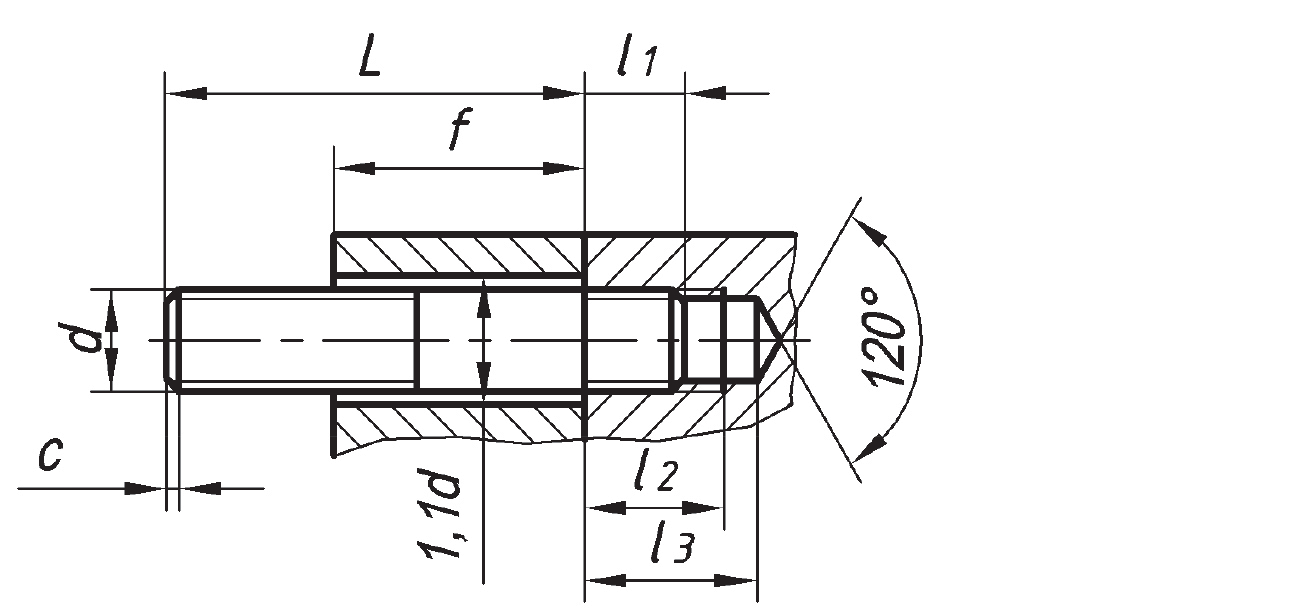

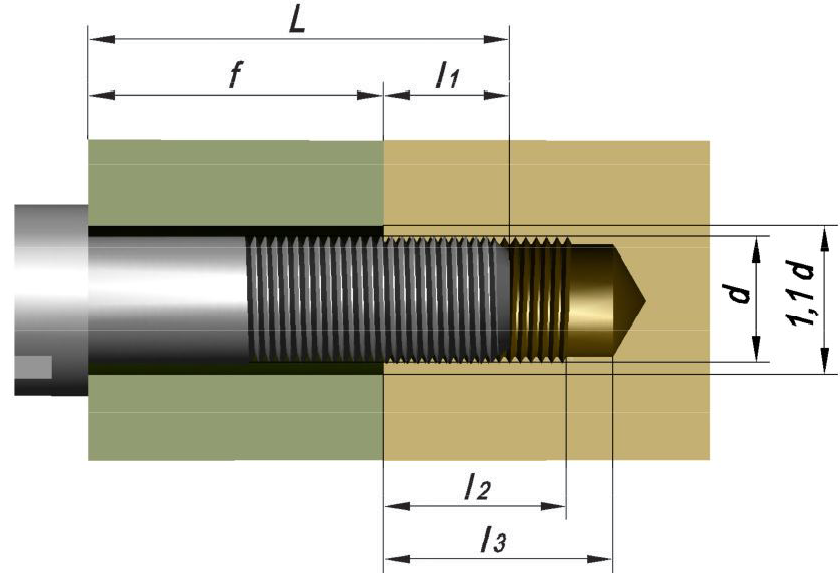

На рис. 13 показана последовательность выполнения шпилечного соединения:

- а) в последней соединяемой детали сверлят отверстие под резьбу длиной l3;

- б) нарезают резьбу длиной l2;

- в) шпильку вкручивают ввинчиваемым концом в соединяемую деталь с резьбовым отверстием;

- г) в остальных соединяемых деталях сверлят гладкие отверстия диаметром ~1,1d, где d – диаметр резьбы шпильки. На выступающий конец шпильки надевают соединяемые детали с гладкими отверстиями;

- д) на гаечный конец надевают одну или две шайбы и накручивают гайку, туго стягивая все детали. Для того чтобы обеспечить запас резьбы, конец шпильки выходит из гайки на величину a + c.

Длина шпильки L, как видно из рис. 10 и 21, не включает в себя ввинчиваемый конец.

Она определяется из сборочной размерной цепи и может быть подсчитана по формуле

а б в

г

д

Рис. 13. Последовательность сборки шпилечного соединения

По рассчитанному значению длины выбирают из ГОСТа на шпильку ближайшее большее стандартное значение.

На рис. 13, д показано действительное (конструктивное) изображение шпилечного соединения, вычерчиваемое без искажения и упрощения по действительным размерам, взятым из соответствующих стандартов. Длины l2 и l3 связаны с длиной ввинчиваемого конца шпильки l1 следующими соотношениями:

- l2 = l1 + запас резьбы;

- l3 = l2 + недорез резьбы.

Недорез резьбы определяется по ГОСТ 10549–80. На практике недорез резьбы и запас резьбы можно принять равным 3P, где P – шаг резьбы.

На рис. 14 приведены упрощенное и условное изображения, выполняемые в соответствии с ГОСТ 2.315–68.

Рис. 14. Изображения шпилечного соединения по ГОСТ 2.315–68: а – упрощенное; б – условное

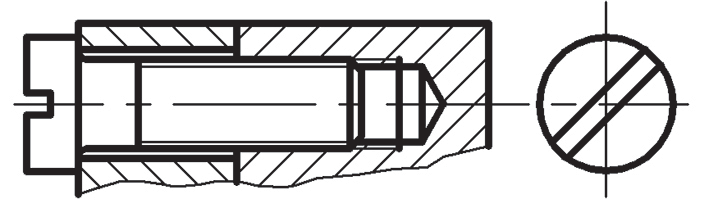

2.3. Винтовое соединение

Винтовое соединение двух и более деталей выполняется при помощи винта или болта следующим образом:

- отверстия в соединяемых деталях подготавливаются так же, как и в шпилечном соединении;

- винт свободно проводится через детали с гладкими отверстиями и ввинчивается в последнюю деталь с резьбовым отверстием. Иногда под головку винта надевают шайбу.

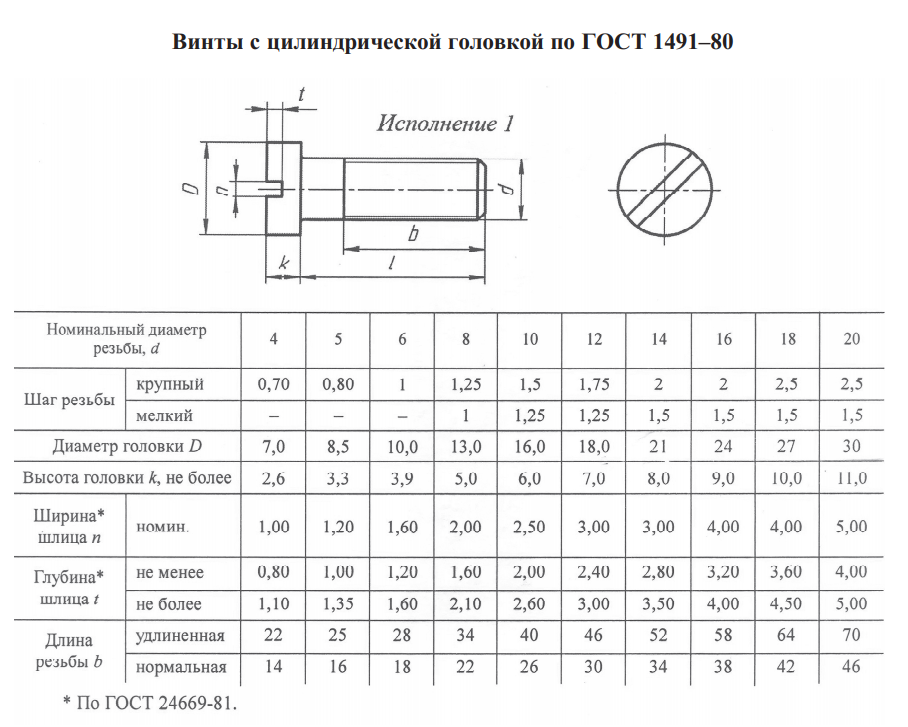

На рис. 15 показано соединение винтом с цилиндрической головкой по ГОСТ 1491–80.

Длина l1 зависит от марки материала детали и принимается равной: 1d – для стали, бронзы и латуни; 1,25d – для ковкого и серого чугуна; 2d – для легких сплавов, где d – номинальный диаметр резьбы винта.

Рис. 15. Соединение деталей винтом c цилиндрической головкой по ГОСТ 1491–80

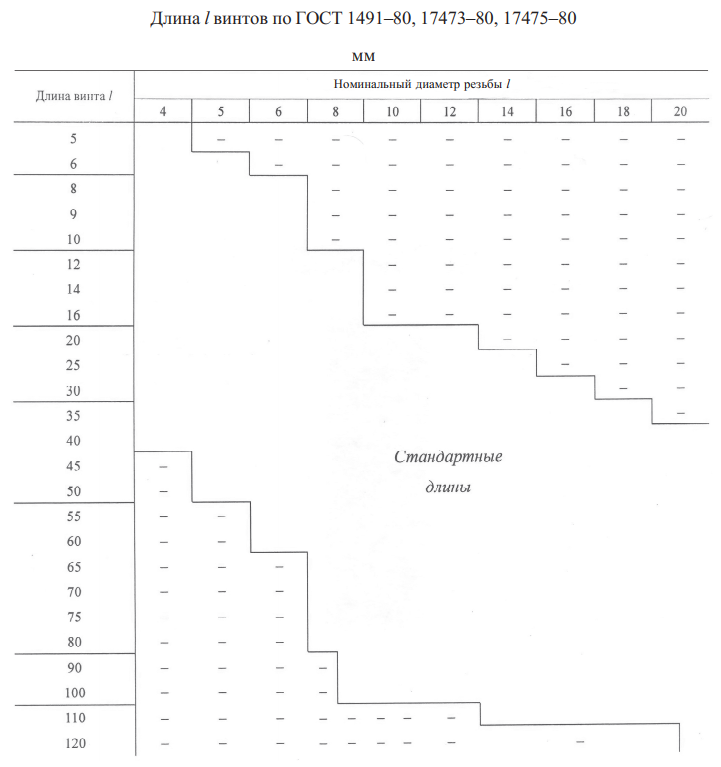

По рассчитанному значению длины выбирают в ГОСТе на винт ближайшее большее стандартное значение.

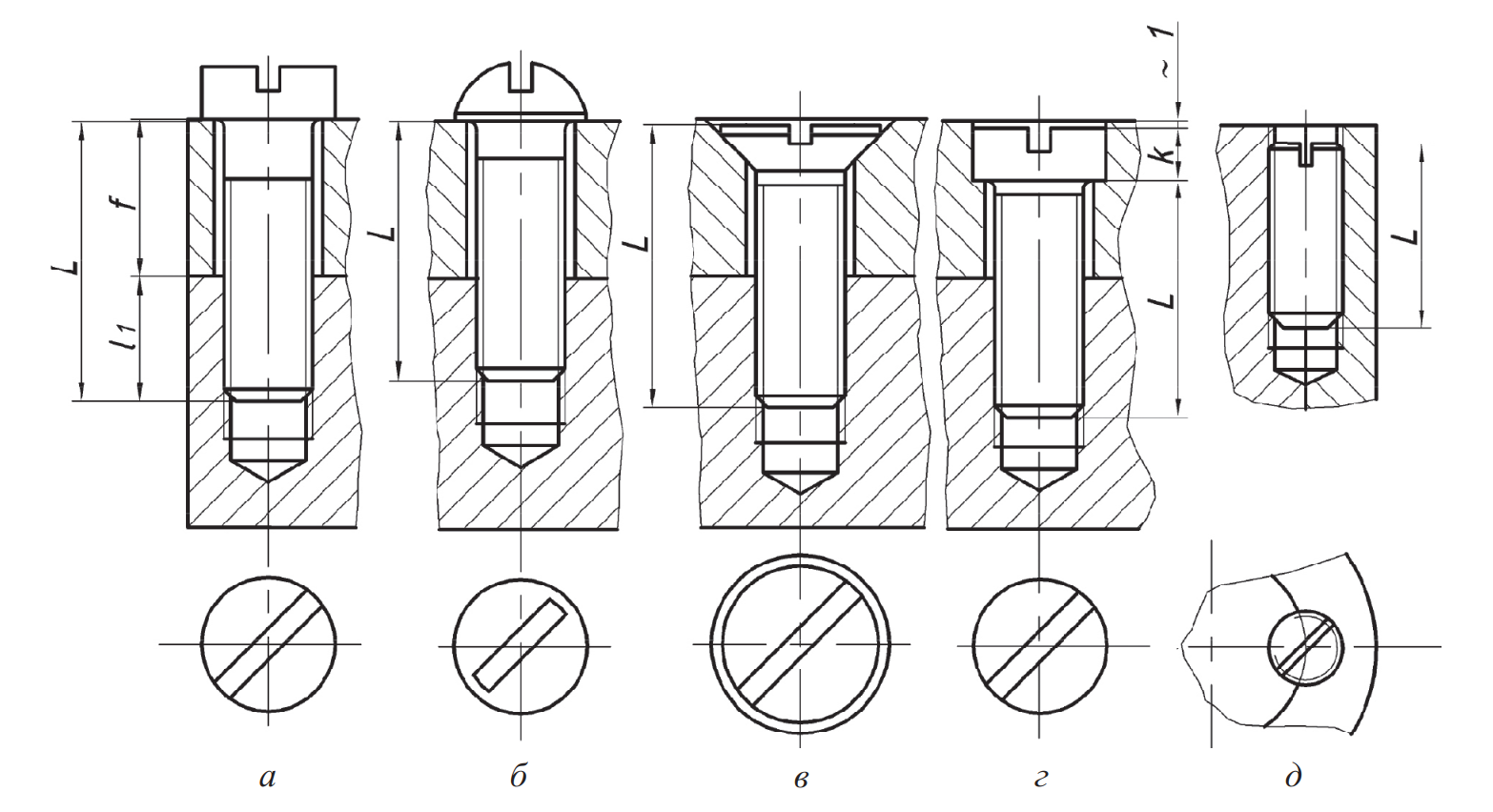

Действительные изображения разных винтовых соединений приведены на рис. 16.

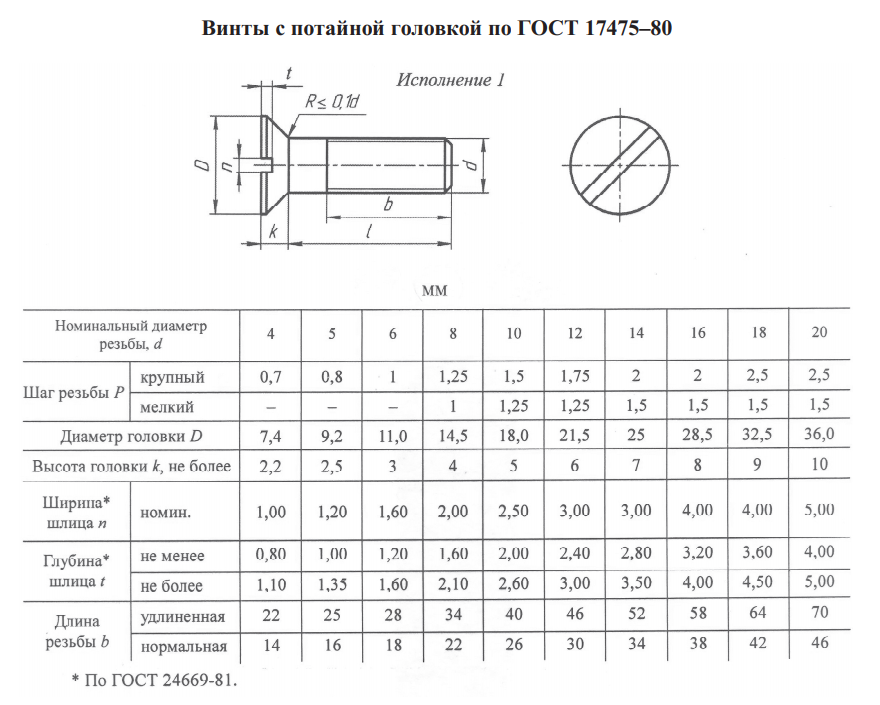

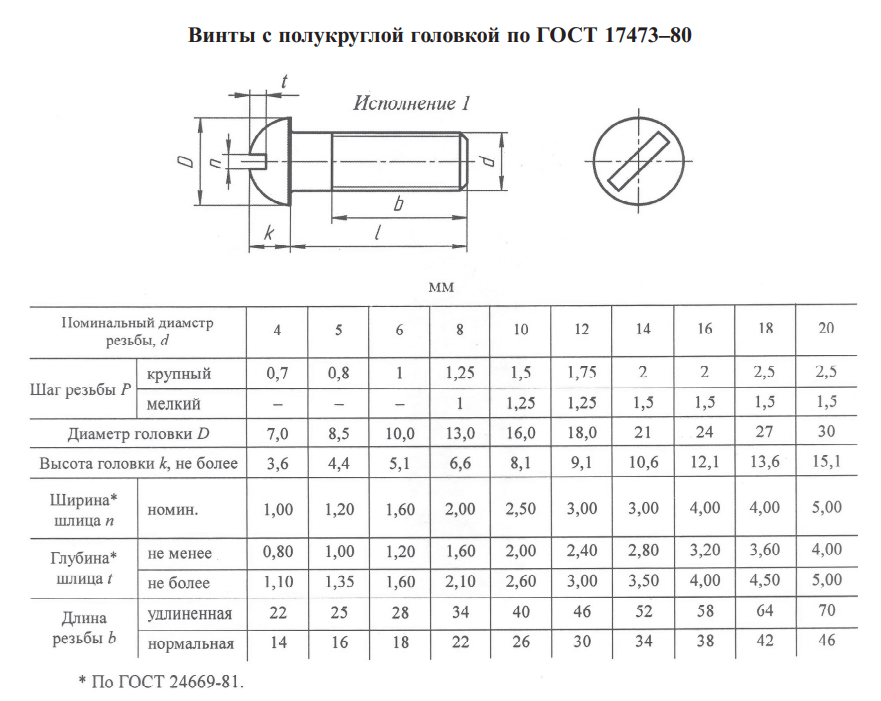

Рис. 16. Действительное (конструктивное) изображение соединений винтами: а – с цилиндрической головкой по ГОСТ 1491–80; б – с полукруглой головкой по ГОСТ 17473–72; в – с потайной головкой по ГОСТ 17475–80; г – с цилиндрической утопленной головкой; д – установочный винт по ГОСТ 1477–93, выполняющий функцию радиального фиксирования двух деталей

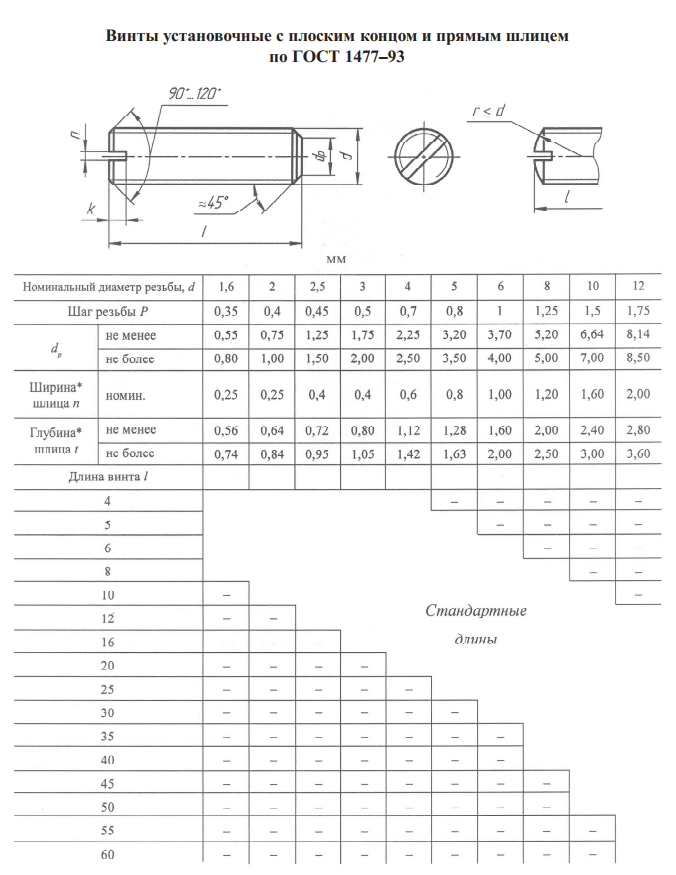

Ниже приведены таблицы стандартных размеров винтов.

Длина винта для соединений а, б определяется по формуле

L = f + l1, где f – толщина соединяемых деталей с гладкими отверстиями; l1 – глубина ввинчивания винта.

Длина винта для соединения г может быть рассчитана по формуле

L = f – (k + 1) + l1, где k + 1 – глубина зенковки под головку винта.

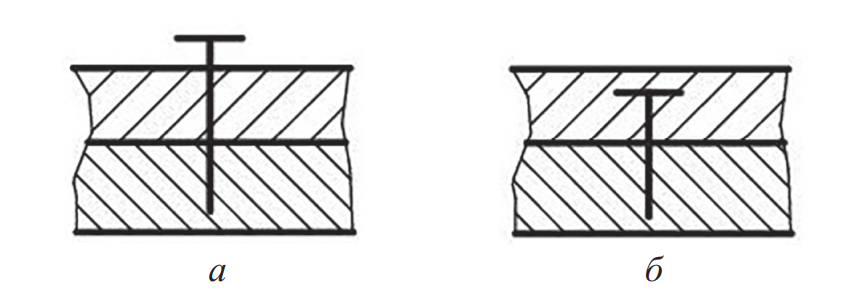

На рис. 17 приведено условное изображение по ГОСТ 2.315–68.

Рис. 17. Условное изображение соединений винтами: а – с выступающей головкой; б – с утопленной головкой

На рис. 18 показано упрощенное изображение винтового соединения с цилиндрической головкой, выполняемое в соответствии с ГОСТ 2.315–68 по тем же правилам, что и шпилечное соединение. На виде слева шлицы головок винтов изображаются под углом 45° утолщенной линией.

Рис. 18. Упрощенное изображение соединения винтом с цилиндрической головкой

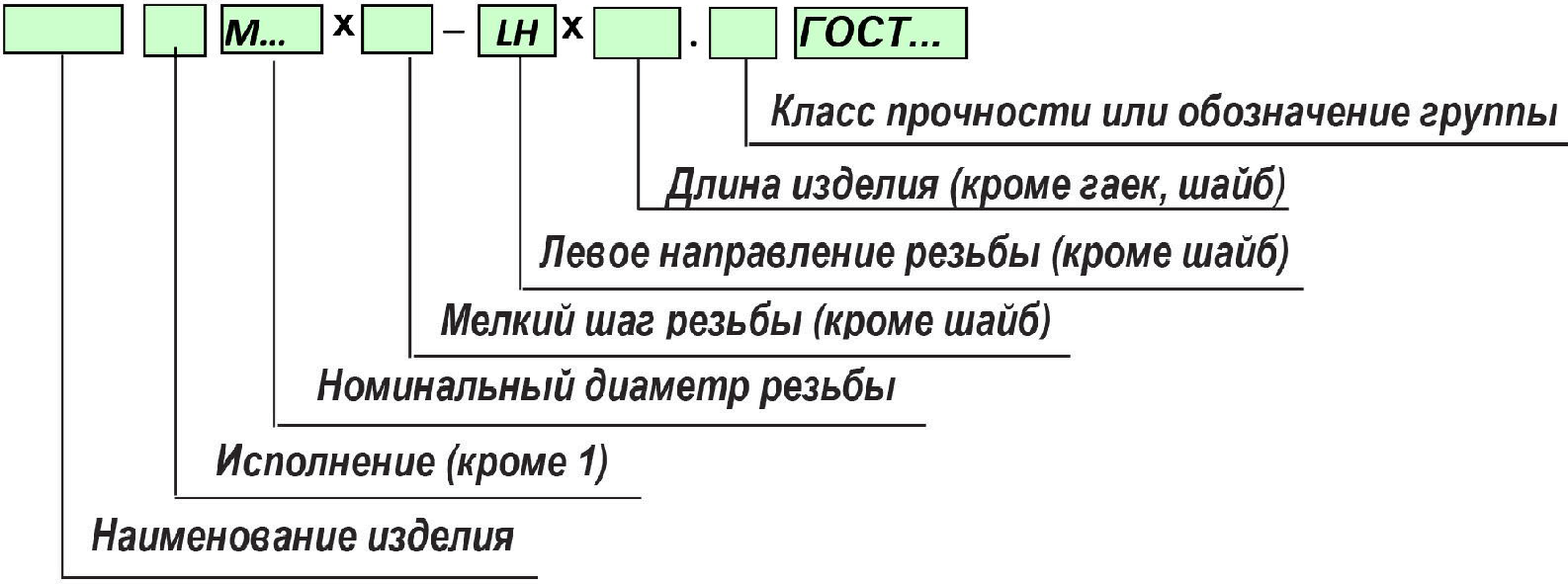

2.4. Условное обозначение болтов, винтов, шпилек, гаек, шайб

На каждое стандартное изделие устанавливается условное обозначение, которое используется в различных конструкторских документах (например, в спецификации). Условное обозначение болтов, винтов, шпилек и гаек регламентирует ГОСТ 1759.0–87, условное обозначение шайб – ГОСТ 18123–82.

На учебных чертежах будем использовать неполное условное обозначение болтов, винтов, шпилек, гаек, шайб по следующей схеме:

Классы прочности болтов, винтов, шпилек, гаек предназначены для характеристики их механических свойств и регламентируются ГОСТ 1759.4–87 и ГОСТ 1759.5–87.

В табл. 7 приведены некоторые значения классов прочности гаек и болтов из углеродистой и легированной стали.

Таблица 7. Классы прочности гаек и болтов по ГОСТ 1759.4–87 и ГОСТ 1759.5–87

| Материал | Класс прочности гайки | Сопрягаемые болты | |

| Класс прочности | Диаметр резьбы | ||

| 20

Ст3кп3 Ст3сп3 |

4 | 3.6; 4.6; 4.8 | > М16 |

| 10, 10кп

20 |

5 | 3.6; 4.6; 4.8 | < M16 |

| 5.6; 5.8 | < M48 | ||

| 10, 10кп

15, 15кп |

6 | 6.8 | < M48 |

В обозначении шайб указывают условное обозначение марки (группы) материала в соответствии с ГОСТ 18123–72 (табл. 8).

Таблица 8. Группа материалов по ГОСТ 18123–72

| Марка стали | Условное обозначение марки (группы) |

| 08, 08кп

10, 10кп |

01 |

| Ст3, Ст3кп | 02 |

| 15 | 03 |

Примеры условных обозначений крепежных изделий на учебных чертежах:

- винт по ГОСТ 17473–80 исполнения 2, диаметром резьбы d = 12 мм с мелким шагом резьбы, длиной l = 60, класса прочности 5.8:

Винт 2M12× 1,25× 60.58 ГОСТ 17473–80;

- гайка по ГОСТ 5915–70 исполнения 2, диаметром резьбы d = 12 мм, с мелким шагом резьбы, с левой резьбой, класса прочности 5, без покрытия:

Гайка 2М12× 1,25-LH.5 ГОСТ 5915–70;

- болт по ГОСТ 7798–70, исполнения 1, диаметром резьбы d = 12 мм, с крупным шагом резьбы, длиной l = 60, класса прочности 5.8:

Болт M12× 60.58 ГОСТ 7798–70;

- шайба исполнения 1 для крепежной детали с диаметром резьбы 12 мм из стали марки 08:

Шайба 12.01 ГОСТ 11371–78;

- то же, исполнения 2:

Шайба 2.12.01 ГОСТ 11371–78.

2.5. Соединение труб

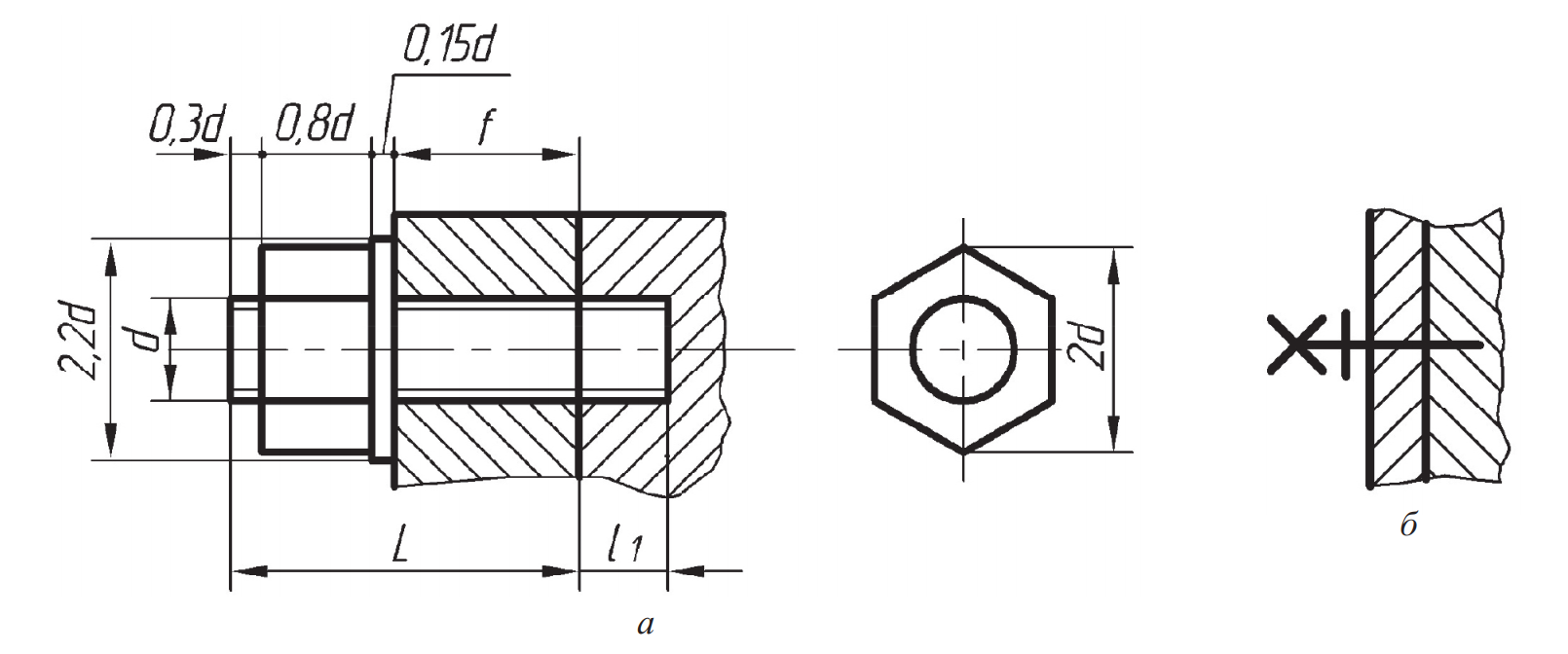

Резьбовое соединение труб выполняется при помощи специальных деталей, называемых фитингами, к которым относятся:

- муфты (ГОСТ 8954–75 – 8955–75; 8966–75) – соединяют трубы прямого участка;

- угольники (ГОСТ 8946–75) – изменяют направление на 90, 45° и т. д.;

- тройники (ГОСТ 17376–2001) и кресты для разветвления трубопровода;

- сгоны (ГОСТ 8969–75) для соединения уже проложенных труб и др.

Для предотвращения раскручивания деталей в трубных соединениях используются контргайки (ГОСТ 8961–75, 8968–75).

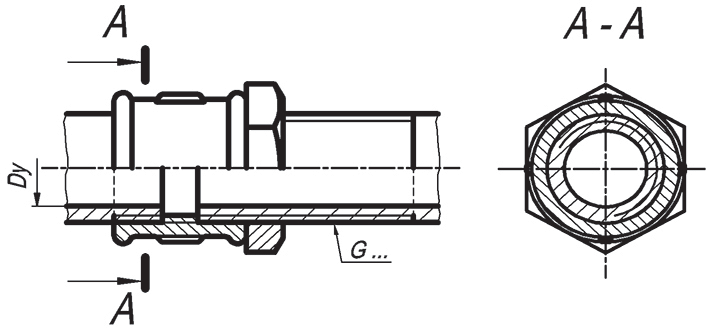

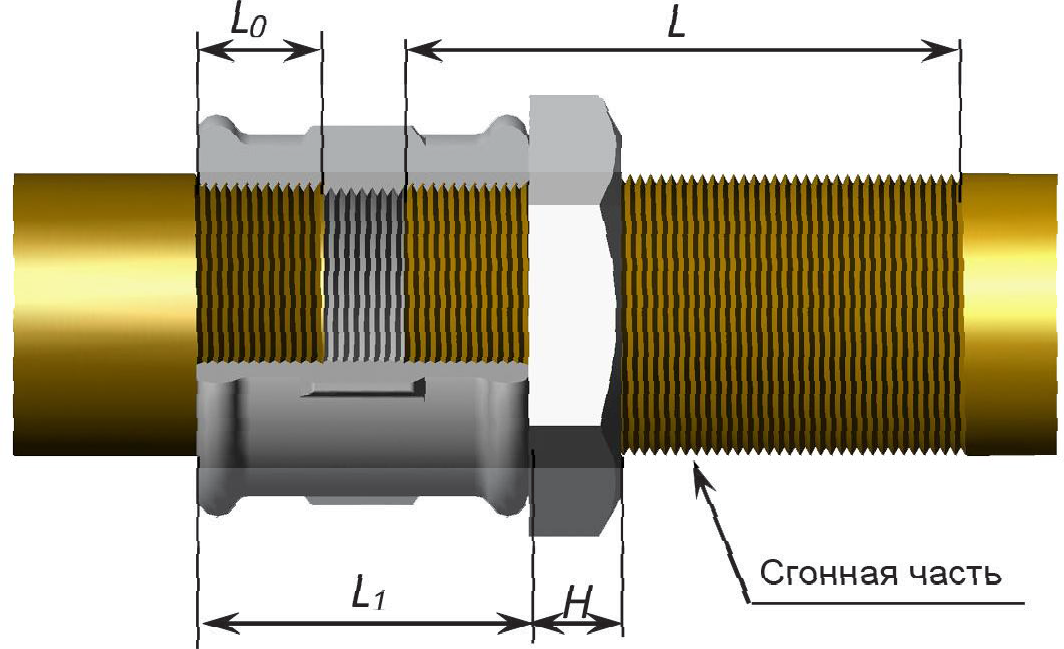

На рис. 19 показано соединение труб муфтой. На концах обеих труб нарезают трубную резьбу, при этом на одной трубе (левой) длина резьбы соответствует значению, указанному в ГОСТе на трубу, а на второй трубе резьба длиннее, это так называемая сгонная часть.

Длина сгонной части L определяется по формуле

L = L1 + H + 2–3P,

где L1 – длина муфты; H – высота гайки; P – шаг резьбы.

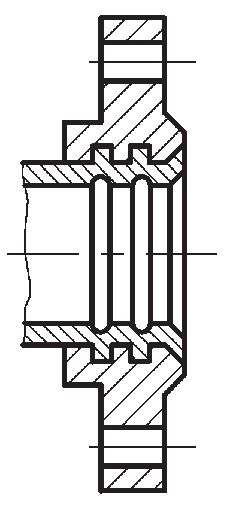

Рис. 19. Соединение труб муфтой по ГОСТ 8954–75

На нее первоначально навинчиваются контргайка и муфта до конца резьбы. Затем подводится вторая труба и муфту свинчивают в обратном направлении – до конца резьбы второй трубы.

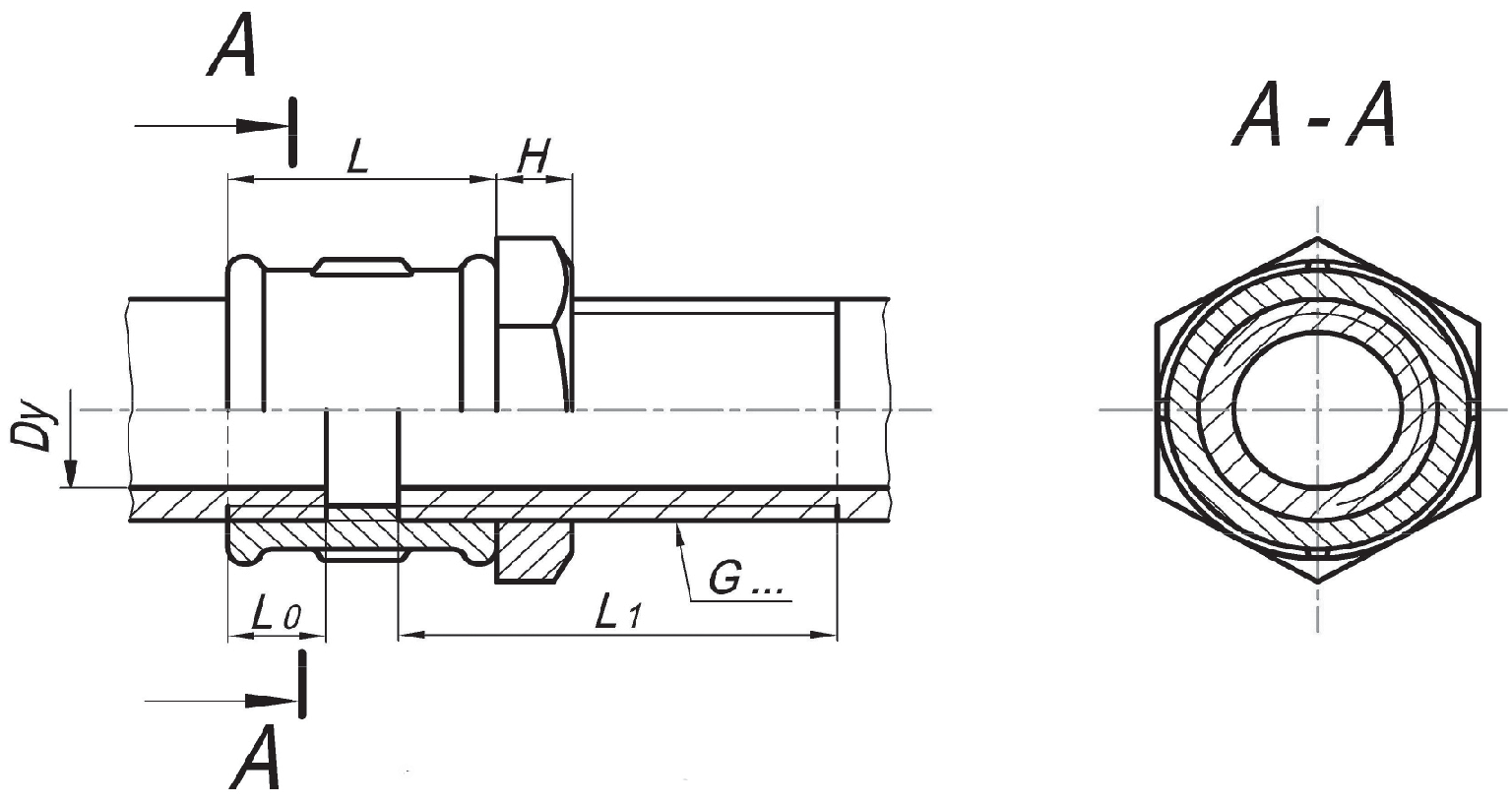

Пример изображения на чертеже трубного соединения показан на рис. 20. Определяющим размером трубного соединения служит условный проход трубы Dy.

Рис. 20. Изображение трубного соединения на чертеже

Пример условного обозначения чугунной муфты по ГОСТ 8954–75 с Dу = 20 мм:

Муфта короткая 20 ГОСТ 8954–75.

То же стальной муфты по ГОСТ 8966–75:

Муфта 20 ГОСТ 8966–75.

Пример условного обозначения контргайки из чугуна по ГОСТ 8961–75 с Dу = 20 мм:

Контргайка 20 ГОСТ 8961–75.

То же стальной контргайки по ГОСТ 8968–75:

Контргайка 20 ГОСТ 8968–75.

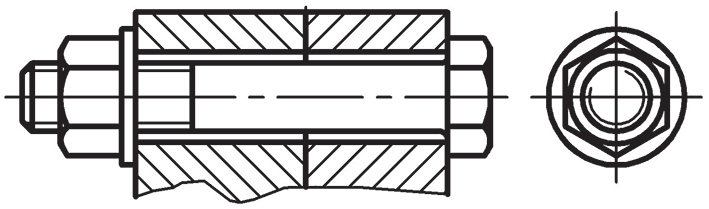

3. Штифтовое соединение

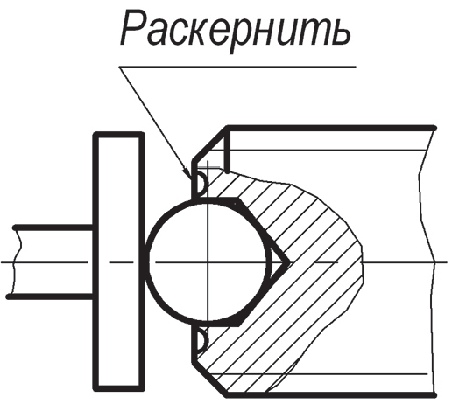

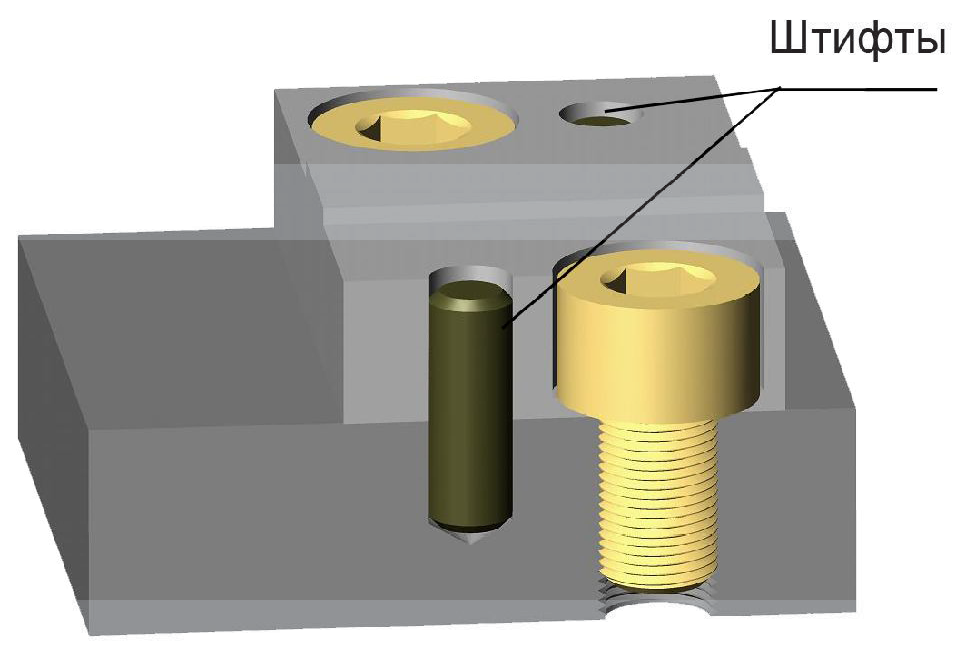

Штифтовое соединение используется для фиксации деталей относительно друг друга в определенном положении (рис. 21).

Рис. 21. Штифтовое соединение

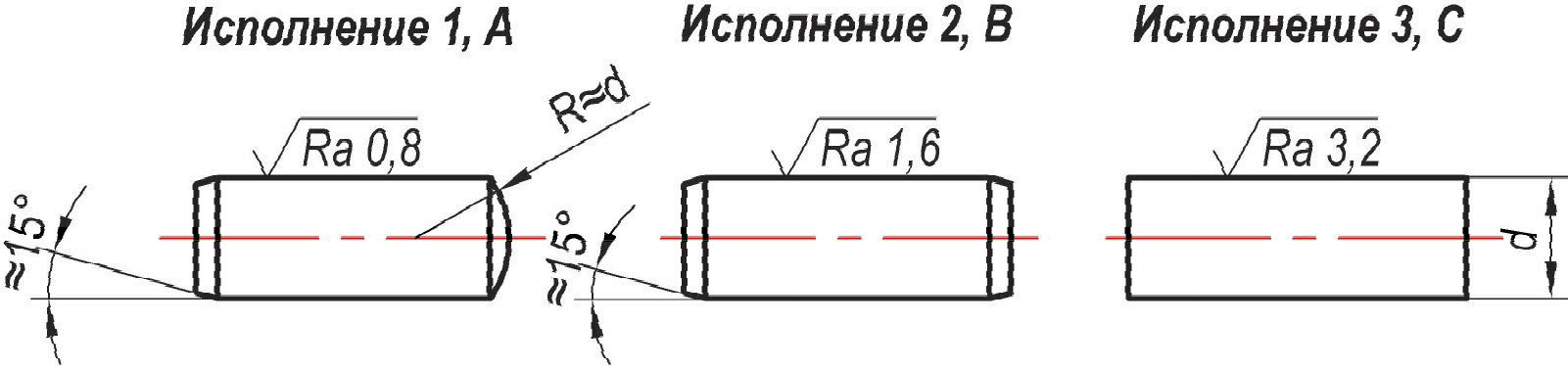

Штифты бывают цилиндрическими по ГОСТ 3128–70 и коническими по ГОСТ 3129–70.

В зависимости от точности рабочей поверхности штифты бывают трех исполнений (рис. 22).

Рис. 22. Штифты цилиндрические: А, В, С – классы точности

Пример условного обозначения цилиндрического штифта диаметром 6 мм, длиной 30 мм исполнения 1:

Штифт 6 × 30 ГОСТ 3128–70.

То же исполнения 2:

Штифт 2.6 × 30 ГОСТ 3128–70.

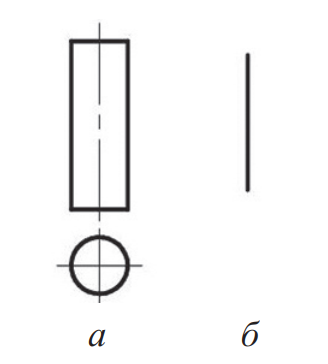

Штифты на чертеже в соответствии с ГОСТ 2.315–68 могут изображаться упрощенно и условно (рис. 23).

Рис. 23. Изображения штифтов: а – упрощенное; б – условное

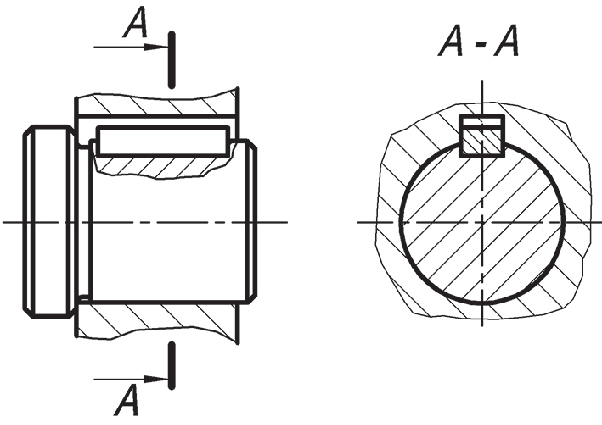

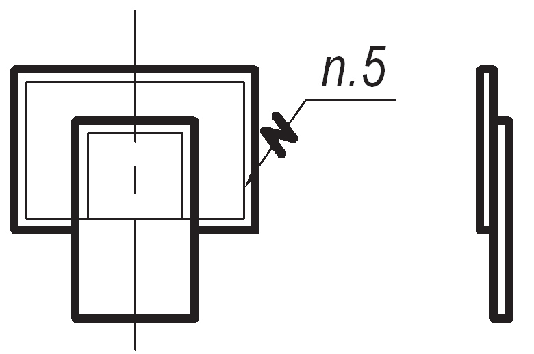

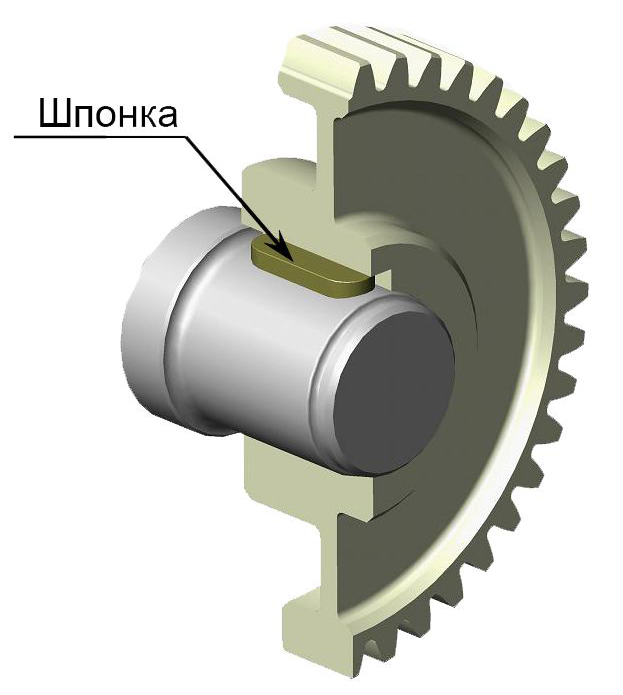

4. Шпоночное соединение

Шпоночное соединение используется в большинстве случаев для передачи вращательного момента от одной детали к другой, например от вала к зубчатому колесу (рис. 24), и выполняется при помощи шпонки.

Рис. 24. Шпоночное соединение

По форме различают шпонки (рис. 25):

- призматические по ГОСТ 23360–78;

- клиновые по ГОСТ 24068–80;

- сегментные по ГОСТ 24071–97.

Наиболее широко применяют призматические шпонки, которые имеют три исполнения.

Рис. 25. Примеры шпонок

Шпоночное соединение выполняют следующим образом:

- на валу фpезеpуют пальцевой или дисковой фрезой паз под шпонку;

- в отверстии насаживаемой на вал детали делают сквозной продольный паз;

- шпонку вставляют в паз вала, а затем на вал со шпонкой насаживают деталь.

Размеры шпонок и пазов стандартизованы и зависят от диаметра вала.

Примеры условного обозначения призматической шпонки шириной

b = 6 мм, высотой h = 6 мм, длиной L = 20 мм исполнения 1:

Шпонка 6 × 6 × 20 ГОСТ 23360–78.

То же исполнения 2:

Шпонка 2.6 × 6 × 20 ГОСТ 23360–78.

Пример условного обозначения сегментной шпонки исполнения 1 сечением b × h = 5 × 6,5 мм:

Шпонка 5 × 6,5 ГОСТ 24071–97.

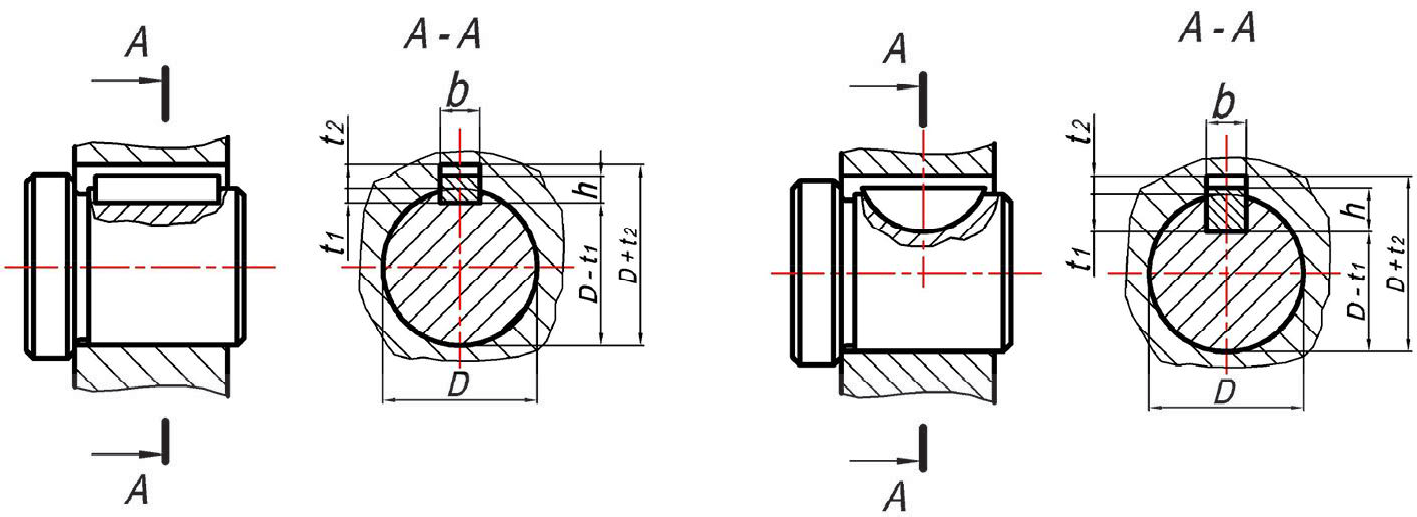

При изображении шпоночного соединения (рис. 26) в месте установки шпонки:

- выполняют в продольном изображении вала местный разрез, шпонку при этом изображают неразрезанной;

- поперечное сечение вала;

- зазор между втулкой и шпонкой изображают увеличенным так, чтобы он был не менее 0,8 мм (ГОСТ 2.303–68);

- разницу длин шпонки и шпоночного паза на валу не показывают.

а б

а б

Рис. 26. Изображение шпоночного соединения на чертеже: а – призматической шпонкой; б – сегментной шпонкой

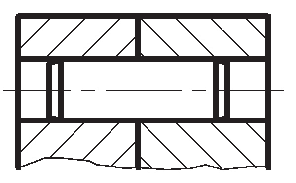

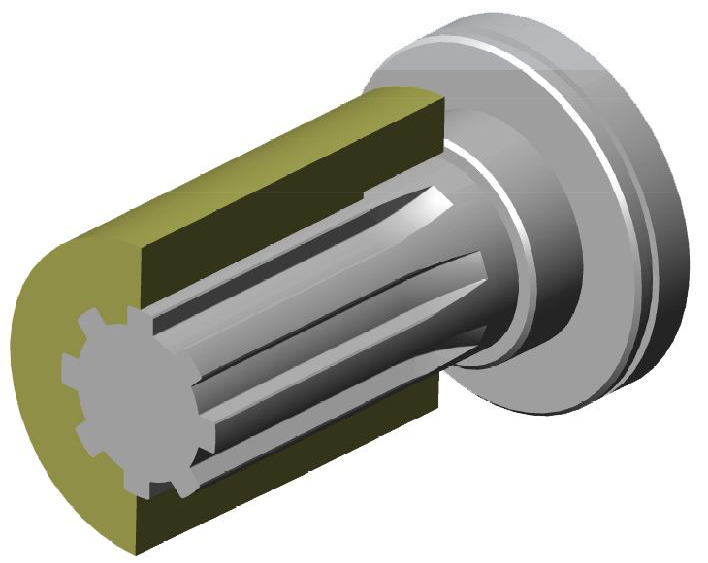

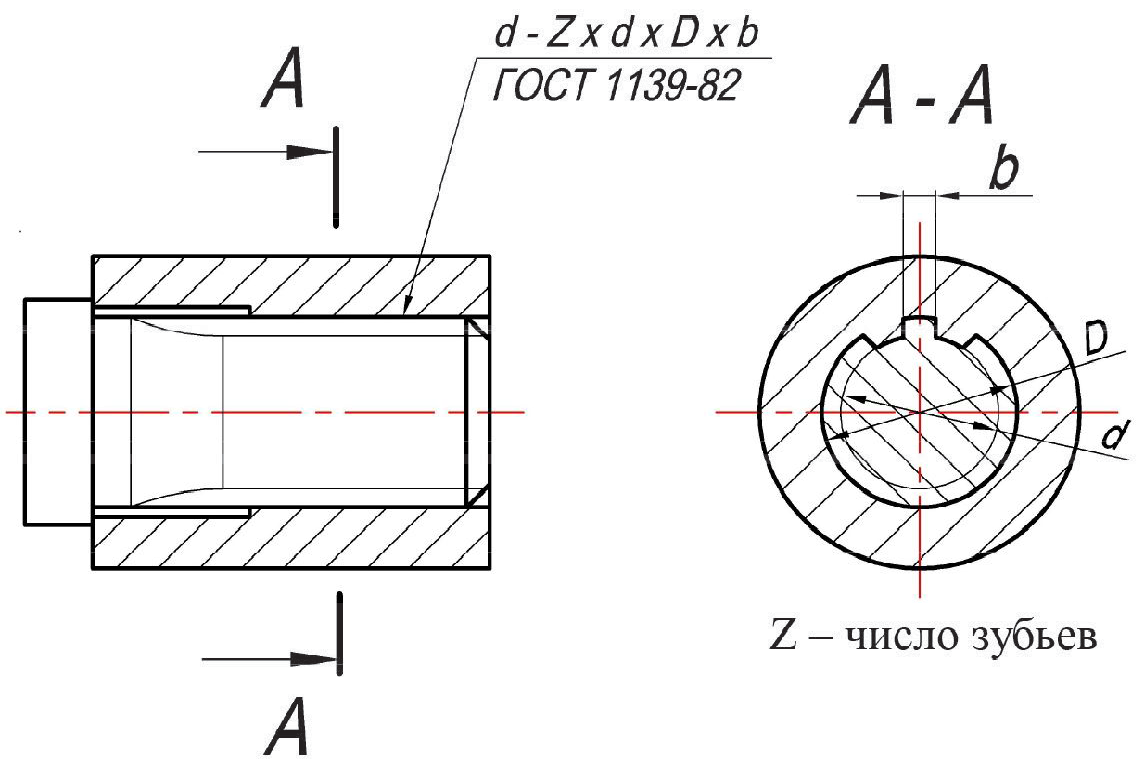

5. Шлицевые (зубчатые) соединения

Основное назначение шлицевых соединений, как и шпоночных, – передача момента вращения.

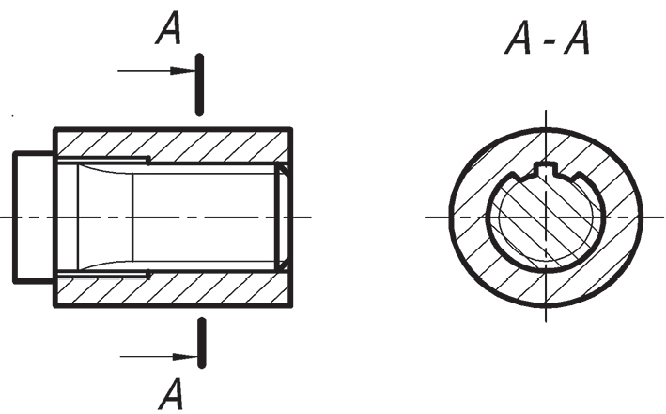

Шлицевые соединения образуются при помощи зубьев (шлицев) на валу и соответствующих пазов в отверстии насаженной на вал детали (рис. 27). По форме профиля зубьев различают пpямобочные, треугольные и эвольвентные шлицевые соединения. Пpямобочные и эвольвентные соединения стандартизованы (ГОСТ 1139–80 и ГОСТ 6033–80 соответственно).

Рис. 27. Шлицевое соединение

Определяющим параметром для шлицевых соединений является наружный диаметр вала D, по которому в ГОСТе определяют внутренний диаметр и число зубьев.

Изображение шлицевых соединений на чертеже регламентируется ГОСТ 2.409–74. Как правило, оно состоит из двух проекций (рис. 28):

- разреза в продольном изображении вала, вал при этом изображают неразрезанным;

- поперечного сечения вала; зазор между зубьями и впадинами вала и отверстия обычно не показывают.

Рис. 28. Изображение шлицевого соединения на чертеже

6. Шплинтовые соединения

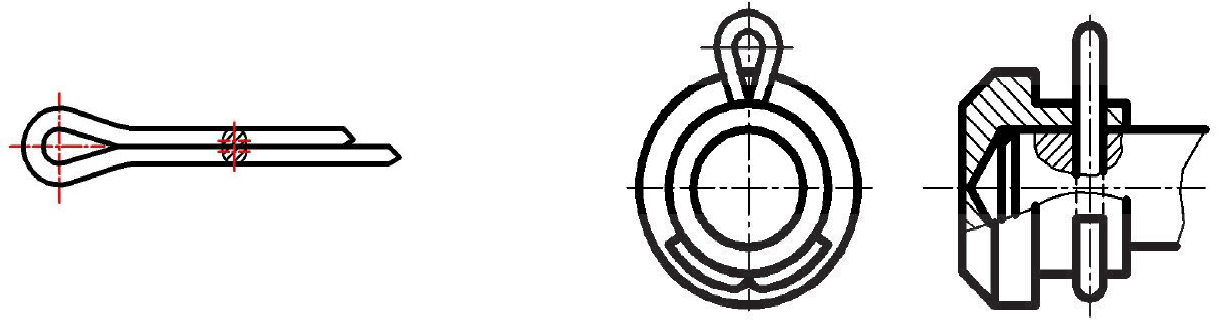

Шплинт – это полукруглый или полуовальный стержень, сложенный вдвое (рис. 29). Шплинты используются для соединения слабонагружаемых деталей, для фиксирования вращающихся деталей (например, в рулевых тягах), а также для предупреждения самоотвинчивания гаек. Шплинт вставляют в отверстие, а затем выступающие концы отгибают в стороны (рис. 30). Форма и размеры шплинтов регламентируются ГОСТ 397–79.

Рис. 29. Шплинт по ГОСТ 397–79

Рис. 30. Соединение шплинтом

На рис. 31 показано изображение соединения шплинтом на чертеже. На рис. 32 приведены примеры упрощенных изображений соединений шплинтом.

а б

Рис. 31. Изображение на чертеже шплинта (а) и соединения шплинтом (б)

Рис. 32. Упрощенное изображение соединений шплинтом

Пример обозначения шплинта с условным диаметром 5 мм, длиной 28 мм:

Шплинт 5 × 28 ГОСТ 39–79.

7. Сварные соединения

Согласно ГОСТ 2601–84 «Сварка металлов. Термины и определения» сваркой называется получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании.

Сварные соединения различаются:

а) по способу сварки:

- сварка плавлением (дуговая, электрошлаковая, электронно-лучевая, плазменная, световая, газовая и др.), при которой материал в месте соединения расплавляется;

- сварка с применением давления, при которой материал в месте соединения нагревается и пластически деформируется (контактная, газопрессовая и др.);

- сварка давлением, при которой материал в месте соединения деформируется без нагрева, шов образуется в результате диффузии (холодная, взрывом и др.);

б) по виду используемого источника энергии – дуговая, газовая, лазерная и др.;

в) по способу защиты материала – под флюсом, в защитных газах, в вакууме и др.;

г) по степени механизации – ручная, механизированная (полуавтоматическая), автоматическая.

В сварочном производстве, как правило, применяют стандартные сварные швы, конструктивные элементы которых регламентируются ГОСТом на соответствующий способ сварки. В ГОСТе также устанавливается условное обозначение способов сварки, некоторые из них приведены в табл. 9.

Таблица 9. Перечень ГОСТов на отдельные способы сварки

| ГОСТ | Способ сварки | Условное обозначение |

| 5264–80 | Ручная дуговая сварка | Р |

| 8713–79 | Сварка под слоем флюса:

|

Аф

Афф Мф |

| 14771–76 | Дуговая сварка в защитном газе:

|

ИН

ИП УП |

| 15164–78 | Электрошлаковая сварка проволочным электродом | Шэ |

| 14806–80 | Дуговая сварка алюминия и алюминиевых сплавов в инертных газах | АИНп |

| 15878–79 | Контактная сварка:

|

Кт

Кр Кс |

| 16310–80 | Соединения сварные из полиэтилена, полипропилена и винипласта | ГЭ |

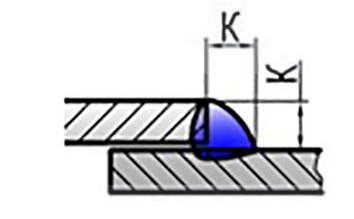

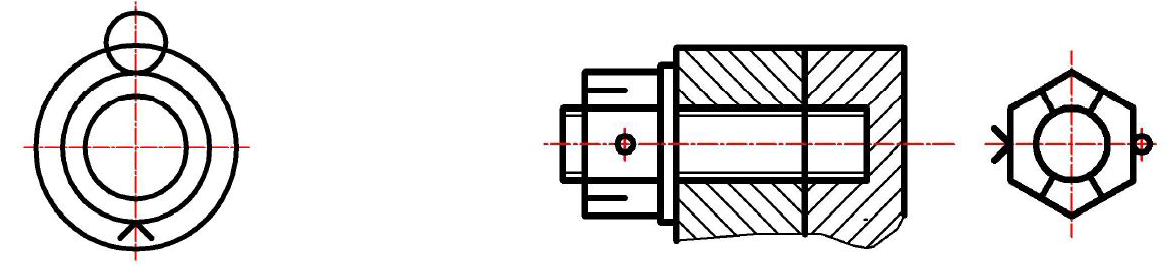

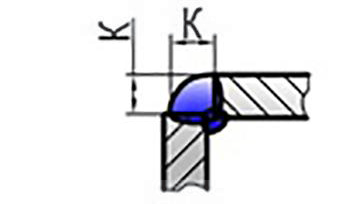

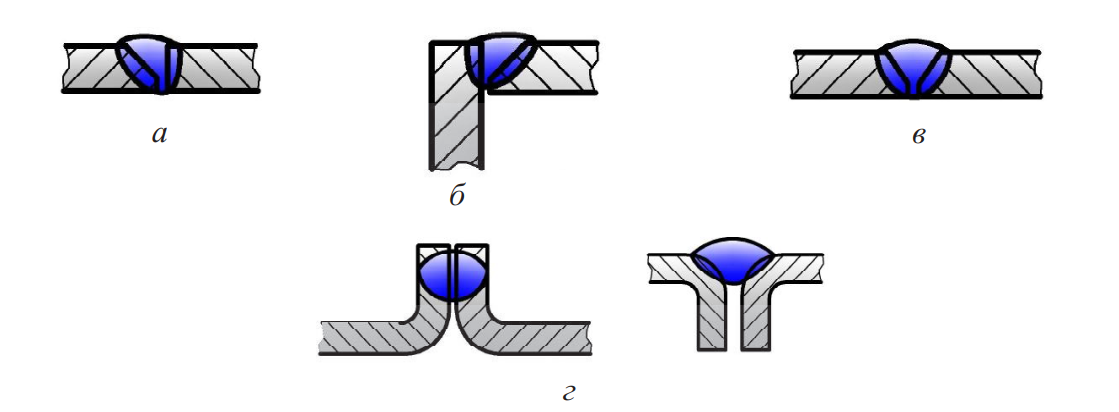

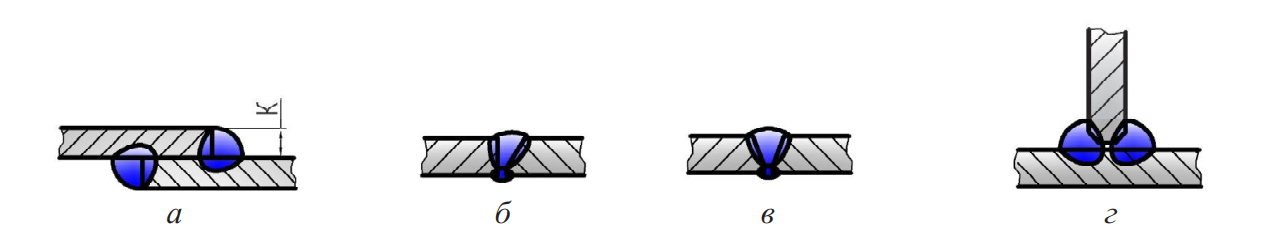

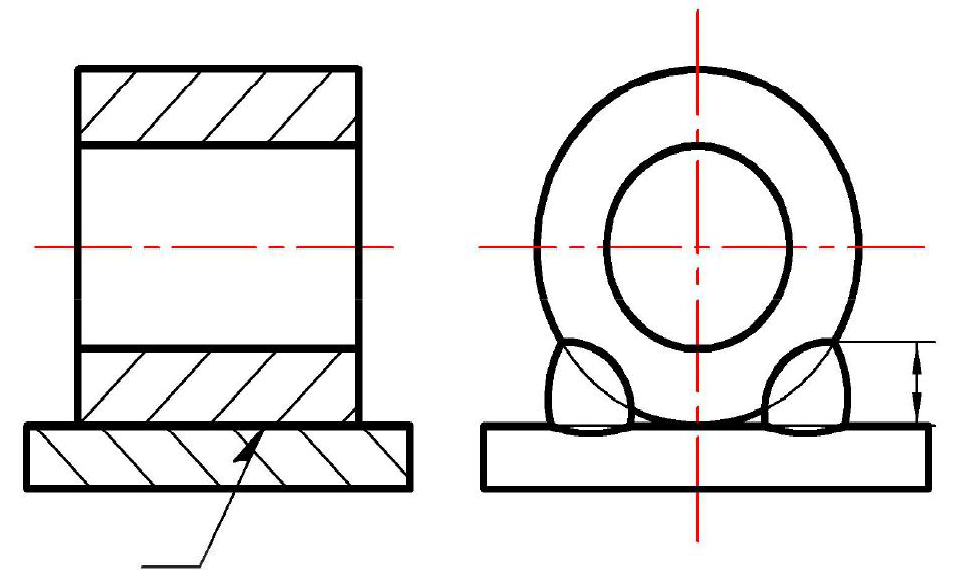

По взаимному расположению соединяемых элементов различают сварные соединения стыковые, нахлесточные, угловые, тавровые (табл. 10).

Таблица 10. Виды сварных швов

| Вид сварного соединения | Характеристика |

| Стыковое

|

Свариваемые детали соединяются друг с другом торцовыми поверхностями. Такие соединения имеют наименьшую концентрацию напряжений при передаче усилий, экономичны и удобны для контроля |

Угловое * |

Две детали располагаются под углом и свариваются в месте примыкания их кромок |

| Нахлесточное

|

Боковые поверхности свариваемых деталей частично перекрывают друг друга. Эти соединения широко применяют для сварки листовых конструкций небольшой толщины (2–5 мм) |

| Тавровое

|

Торец одной детали приваривается к боковой поверхности другой детали |

* К – катет сварного шва.

В пределах каждого из указанных четырех видов сварные соединения различаются по способу подготовки кромок свариваемых деталей:

- без скоса кромок (табл. 2);

- со скосом одной кромки (рис. 33, а);

- со скосом двух кромок (рис. 33, б);

- с отбортовкой кромок (рис. 33, в).

Рис. 33. Односторонние сварные швы с разными видами подготовки кромок: а – стыковой со скосом одной кромки; б – угловой со скосом одной кромки; в – стыковой со скосом двух кромок; г – стыковые с отбортовкой

По характеру расположения швы делятся на односторонние и двусторонние (pис. 34).

Рис. 34. Двусторонние сварные швы: а – стыковой без скоса кромок; б – нахлесточный стыковой со скосом одной кромки; в – стыковой со скосом двух кромок; г – тавровый со скосом двух кромок

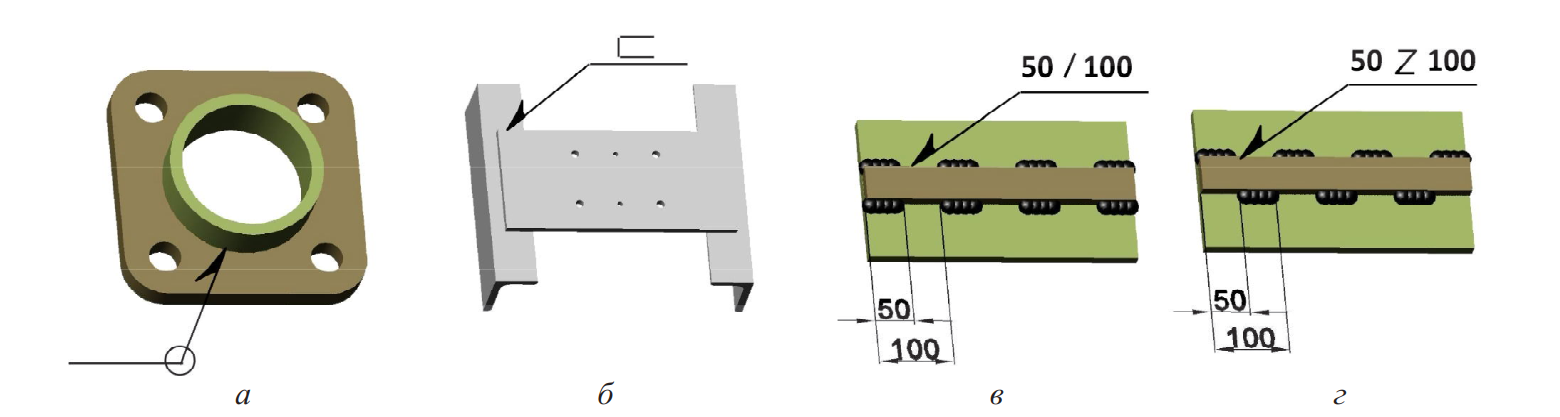

Швы могут быть сплошные и прерывистые (рис. 35). Прерывистые швы характеризуются длиной провариваемых участков l с шагом t с шахматным или цепным расположением.

Рис. 35. Расположение швов: а – по замкнутому контуру; б – по незамкнутому контуру; в – прерывистый шов с цепным расположением; г – прерывистый шов с шахматным расположением

В зависимости от формы шва, скоса кромок, характера расположения и катета стандартные сварные швы имеют буквенно-цифровые условные обозначения, регламентируемые соответствующим ГОСТом на вид сварки: С1, C2, С3, …, У1, У2, У3, …, Т1, Т2, Т3, …, H1, H2, H3… и т. д.

В прил. 1 приведены примеры буквенно-цифровых условных обозначений сварных швов по ГОСТ 5264–80.

На чертеже изображение и обозначение сварных швов выполняется в соответствии с ГОСТ 2.312–72.

На изображении сварного шва различают лицевую и оборотную стороны. За лицевую сторону одностороннего шва принимают ту сторону, с которой производится сварка.

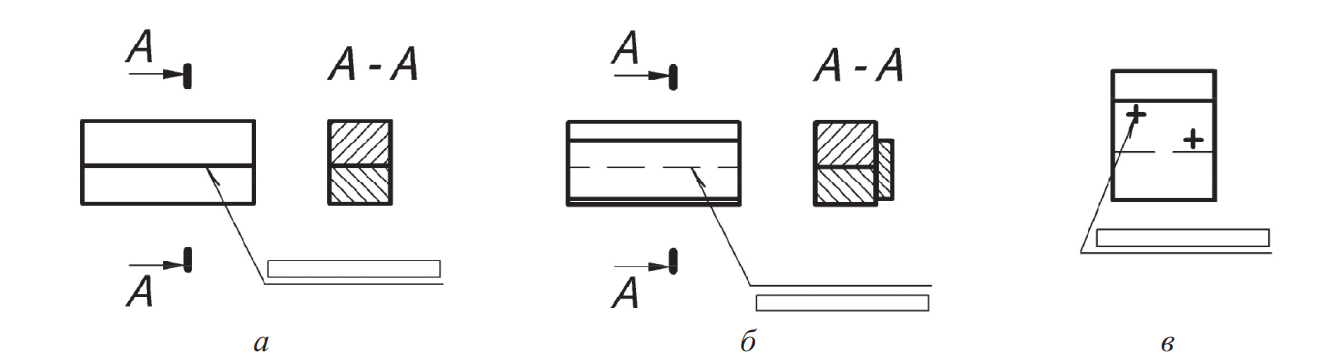

Шов сварного соединения, независимо от способа сварки, условно изображают:

- видимым – сплошной основной линией (рис. 36, а);

- невидимым – штриховой линией (рис. 36, б).

Видимую одиночную сварную точку при точечной сварке изображают знаком «+» (рис. 36, в).

От изображения шва проводят линию-выноску, заканчивающуюся односторонней стрелкой. Линию-выноску предпочтительно проводить от изображения видимого шва. На полке линии-выноски указывают условное обозначение шва.

Условное изображение лицевых швов наносят над полкой линии-выноски (pис. 36, а), условное обозначение оборотных швов – под полкой линии-выноски (рис. 36, б).

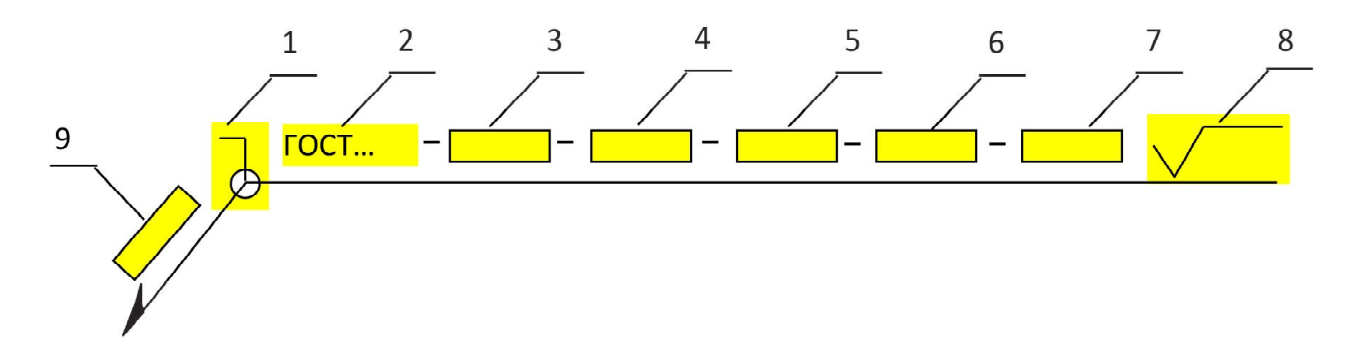

Структура условного обозначения стандартного сварного шва представлена на рис. 37, а в табл. 11 приведены значения каждого компонента структуры и примеры условных обозначений каждого компонента.

Рис. 36. Изображение сварных швов на чертеже: а – лицевой шов; б – оборотный шов; в – точечный шов

Рис. 37. Структура условного обозначения стандартного сварного шва

Таблица 11. Значения компонентов в условном обозначении стандартного сварного шва

| № компонента | Значение компонента | Пример условного обозначения | |

| 1 | Вспомогательные знаки:

|

||

| 2 | Обозначение стандарта на типы и конструктивные элементы сварного шва | ГОСТ 5264–80 | |

| 3 | Буквенно-цифровое обозначение шва по стандарту | Т7 | |

| 4 | Обозначение способа сварки по стандарту (допускается не указывать) | УП | |

| 5 | Знак и размер катета шва, мм | ||

| 6 | Для прерывистого шва: размер длины провариваемого участка: знак / – для цепного расположения, Z – для шахматного расположения, размер шага | ||

| 7 | Вспомогательные знаки:

|

|

|

| 8 | Шероховатость механически обработанной поверхности шва | ||

| 9 | Указание о контроле Количество одинаковых швов | |

|

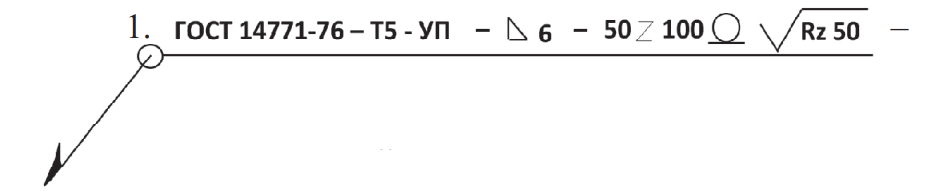

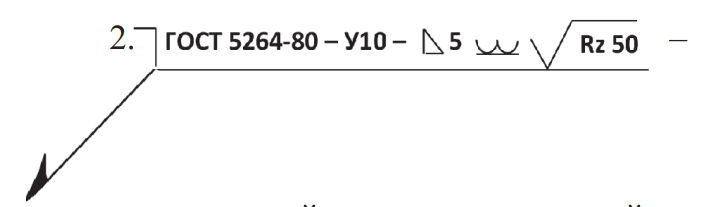

Примеры обозначения сварных швов:

шов по замкнутой линии, выполненный дуговой сваркой в углекислом газе плавящимся электродом, тавровый, двусторонний, без скоса кромок, катет 6 мм, прерывистый, с шахматным расположением, длина провариваемого участка 50 мм, шаг 100 мм; усиление шва снять, шероховатость механически обработанной поверхности шва Rz 50;

шов, выполняемый при монтаже ручной дуговой сваркой, угловой, двусторонний, со скосом кромок, катет 5 мм; наплывы и неровности шва обработать с плавным переходом к основному металлу, шероховатость механически обработанной поверхности шва Rz 50.

При наличии на чертеже одинаковых швов им присваивается один порядковый номер, который наносят на линии-выноске изображения одного из швов. На полке линии-выноски этого шва, проведенной с лицевой стороны, наносят обозначение, а от изображений остальных одинаковых швов проводят линии-выноски, на полке (или под полкой для выноски, проведенной с оборотной стороны) которых указывают только номер шва.

Нестандартный шов изображают с указанием размеров конструктивных элементов, необходимых для выполнения шва по данному чертежу (рис. 38). В технических требованиях указывают способ сварки, например, «Сварка ручная дуговая».

Рис. 38. Условное изображение и обозначение нестандартного шва сварного соединения

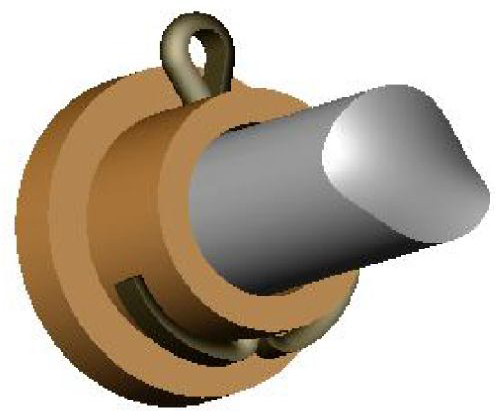

8. Уплотнительные устройства

В различных соединениях деталей в изделии при необходимости предотвратить проникновение через зазоры жидкости, газа, пыли, грязи используют уплотнительные устройства.

Существует две группы уплотнительных устройств: неподвижные и подвижные.

К неподвижным устройствам относятся прокладки, уплотнительные шайбы, пробки и др.

Подвижные уплотнительные устройства (такие как сальниковые, лабиринтные уплотнения, манжеты, кольца различных сечений – круглого, квадратного, прямоугольного и др., выполненные из различных пластичных материалов – резины, фторопласта, паронита и пр.) позволяют совершать различные движения (осевое перемещение, вращение в одном или двух направлениях, сложное движение).

Конструктивные особенности уплотнений связаны с назначением изделия и условиями его работы. Например, исходя из назначения кранов, вентилей, задвижек и подобных изделий пропускать или не пропускать жидкость или газ, их конструкция должна иметь подвижное запорное устройство. Таким устройством, как правило, является затвор.

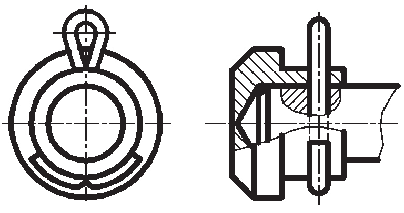

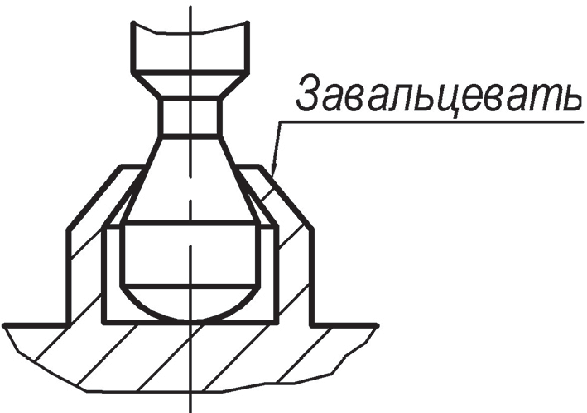

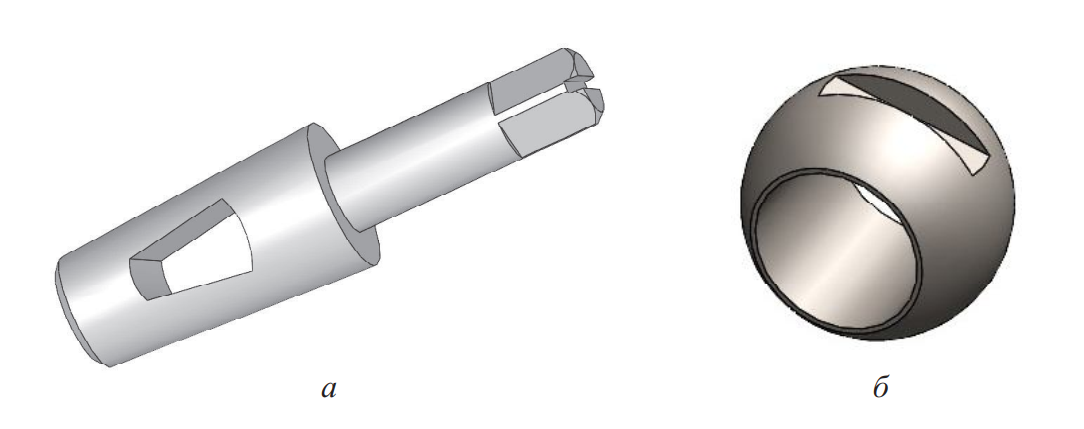

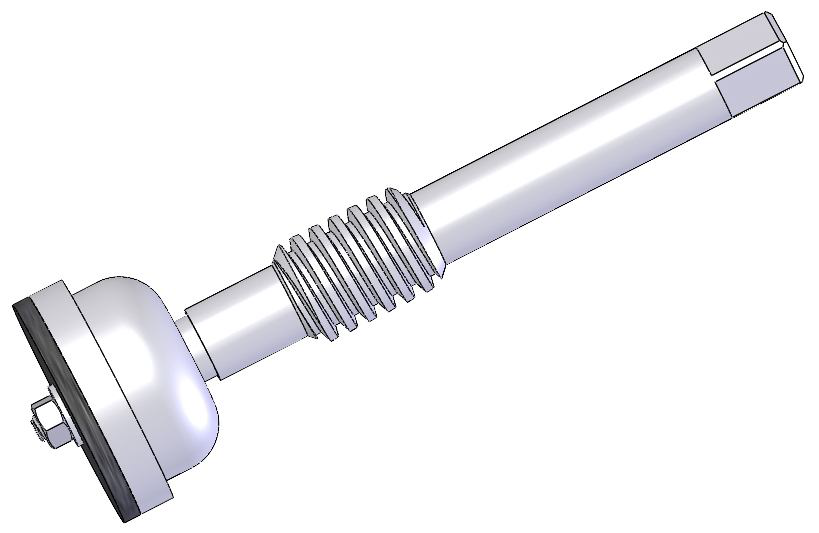

Затвор крана представляет собой пробку (у пробкового крана) или шар (у шарового крана), которые при открывании или закрывании крана поворачиваются вокруг своей оси, скользя по поверхности корпуса (рис. 39). Затвор вентиля перемещается вдоль оси корпуса и состоит из шпинделя и золотника (рис. 40).

Рис. 39. Затворы пробкового и шарового кранов: а – пробка; б – шар

Рис. 40. Затвор вентиля

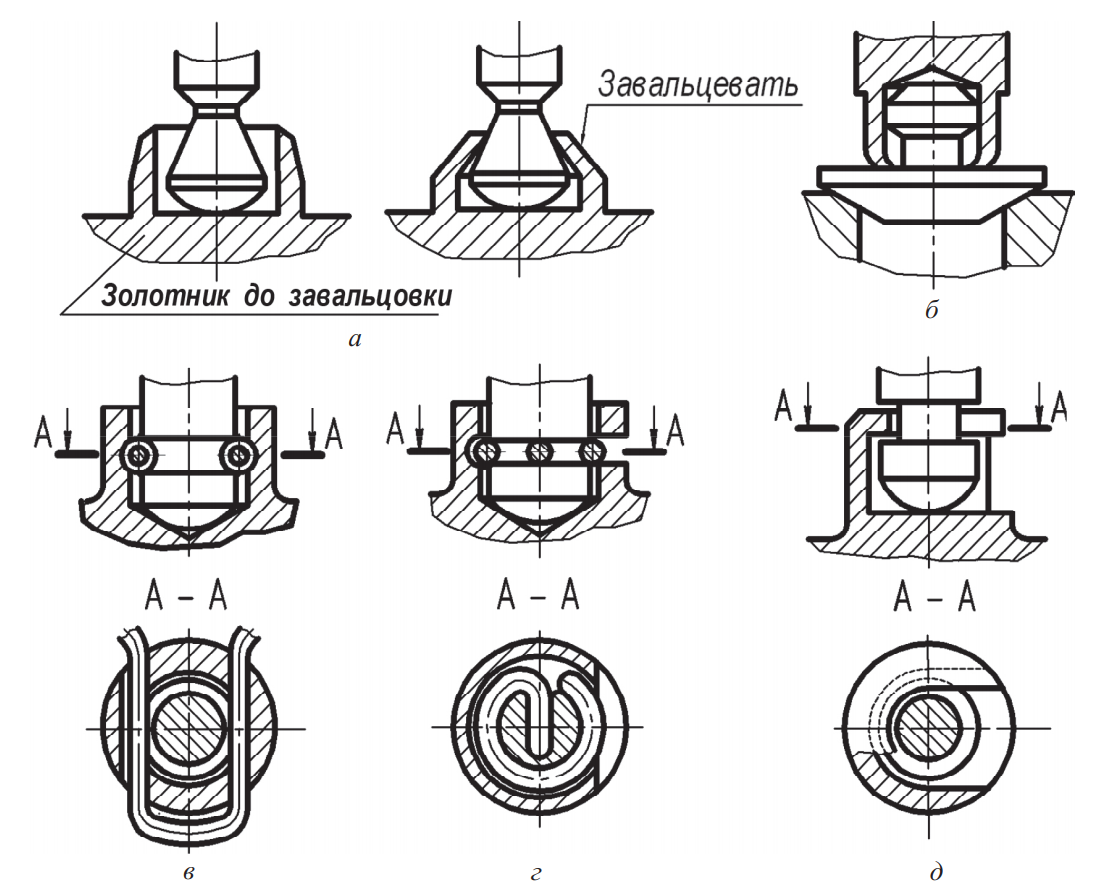

Золотник устанавливается на нижнем конце шпинделя затвора и соединяется со шпинделем таким образом, чтобы он мог поворачиваться относительно закругленной поверхности конца шпинделя и самоустанавливаться в седле корпуса по сопряженной конической поверхности (рис. 41), что устраняет перекосы, негерметичность и вращение золотника по торцу седла после их соприкосновения.

Рис. 41. Способы крепления золотника в затворе: а – завальцовкой; б – завальцовкой шпинделя; в – скобой; г – проволокой; д – в прорези клапана

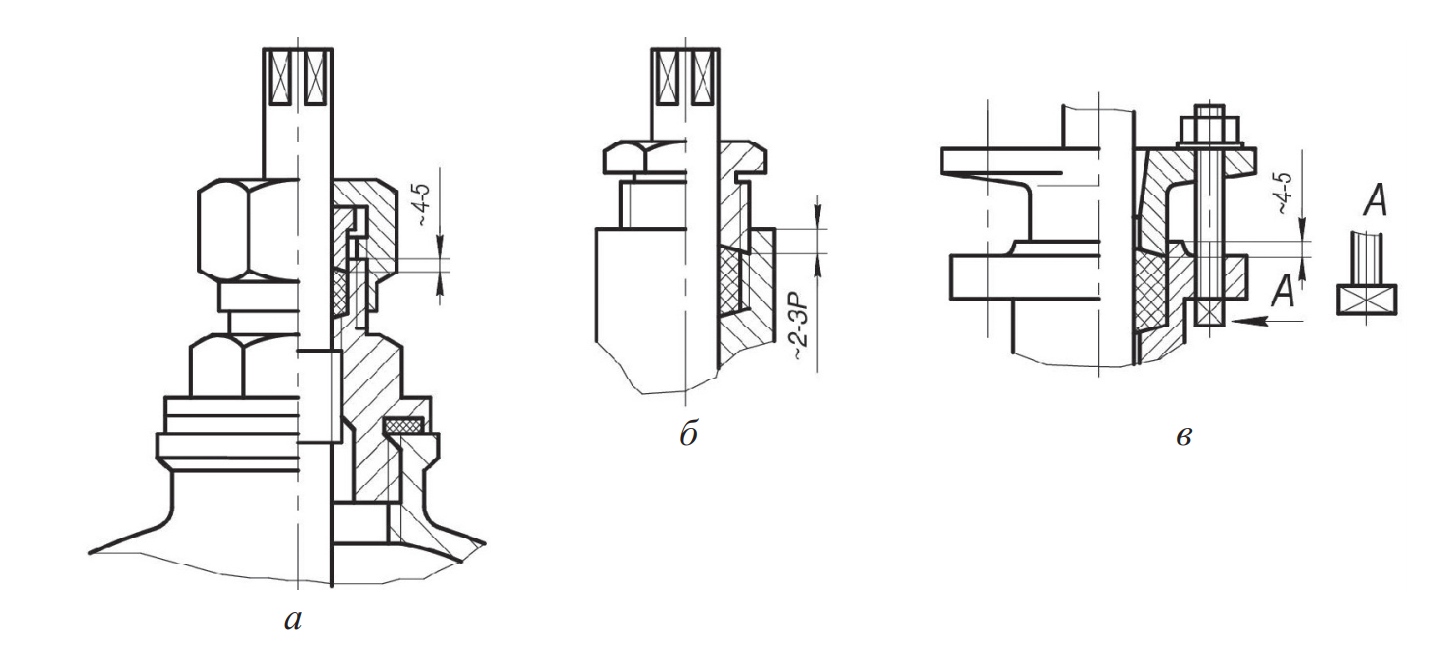

Герметичность подвижных частей запорной арматуры обеспечивается сальниковыми уплотнениями. На рис. 42 показаны различные конструктивные решения сальникового уплотнения шпинделя вентиля. В качестве набивки сальника используют льняные шнуры, резиновые кольца, пеньку, комбинированные и волокнистые набивки по ГОСТ 5152–84 (табл. 12).

Набивку сдавливают, прижимая к уплотняемым поверхностям при помощи поднабивочных колец, втулок, крышек.

Рис. 42. Конструкции сальниковых уплотнений: а – втулкой и гайкой; б – резьбовой втулкой; в – закладными болтами

Таблица 12. Набивки сальниковые по ГОСТ 5152–84

| Марка | Характеристики рабочей среды | Структура* | Сечение | ||||

| Рабочая среда | р Н | Давление, МПа | Температура,

°С |

Размер, мм | Форма** | ||

| АПК-31 | Воздух, слабокислотные растворы Нефтепродукты, газы, пары, вода |

3–10 | 4,5 | 300 | К | 2.0, 3.0 | Кр |

| 1,6 | 225 | С | 4, 5, 6, 8, 10, | Кв | |||

| 12, 14, 16, | |||||||

| 18, 20, 22, | |||||||

| 25, 28 | |||||||

| АП-31 АСП-31 |

Нейтральные и агрессивные жидкие и газообразные среды Нефтепродукты |

3–14 | 4,5 | От –70 | О | 5, 6, 7, 8, 10, | Кв, Кр |

| до +300 | 12, 14, 16, | ||||||

| 2,0 | От –30 | 18, (19), 20, | |||||

| до +300 | 22, 25, 28 | ||||||

| АФТ | Сжиженные газы, жидкие и газообраз- ные органические продуктыЭтилен |

1–14 | 25,0 | От –200 | С

О М |

4, 5, 6, 7, | Кв, П |

| до +300 | 8, 10 | ||||||

| 5, 6, 8, 10, 12 | |||||||

| 150,0 | 250 | 4 × 6, 6 × 8, 8 × 10, | Кв, П | ||||

| 16, 18, 20, 25, | |||||||

| 14 × 16, | |||||||

| 16 × 18 | |||||||

| АФВ | Щелочная среда любой концентрации, щелоки |

3–14 | 2,0 | 180 | О

М |

5, 6, 7, 8, 10, | Кв |

| 12, 14 | |||||||

| 16, 18, 22, 25 | |||||||

| АФ-1 | Дистиллят, конденсат, вода питьевая

Пар водяной |

1–14 | 20,0 | 260 | О | 4, 5, 6, 8… 14, | Кв |

| 3 × 5, 4 × 6, | |||||||

| 6 × 8, 8 × 10, | |||||||

| 10 × 12 | |||||||

| 4,0 | 250 | 16, 18, 20, 25 | П | ||||

* К – крученая, С – сквозное плетение, О – с однослойным оплетением сердечника, М – многослойное плетение.

** Кр – круглая, Кв – квадратная, П – прямоугольная.

Примеры условного обозначения набивки сальниковой крученой марки АПК-31 диаметром 3 мм:

Набивка крученая марки АПК-31 3 ГОСТ 5152–84.

То же для набивки сальниковой многослойной плетеной марки АП-31 квадратного сечения размером 18 мм:

Набивка многослойного плетения марки АП-31 18 × 18 ГОСТ 5152–84.

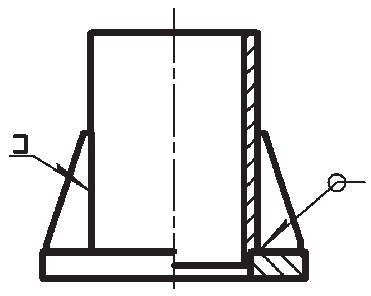

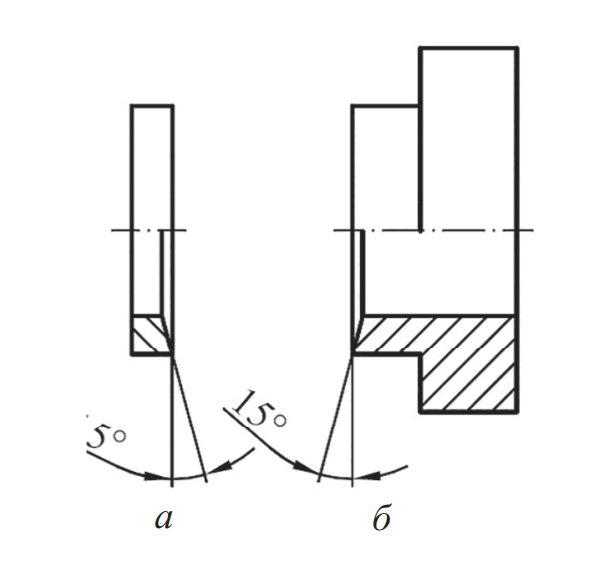

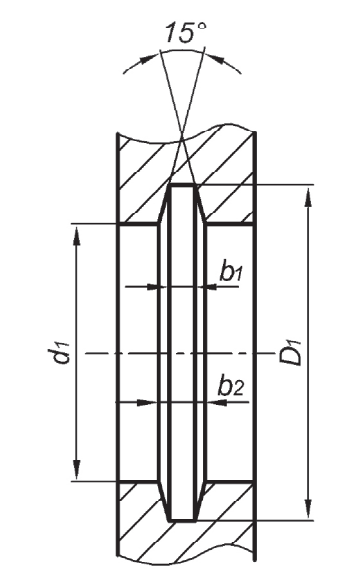

Для получения эффективного уплотнения на крышке или втулке сальника и на поднабивочном кольце предусматривают скос под углом 15° (рис. 43).

Рис. 43. Элементы сальниковых уплотнений: а – кольцо поднабивочное; б – втулка сальниковая

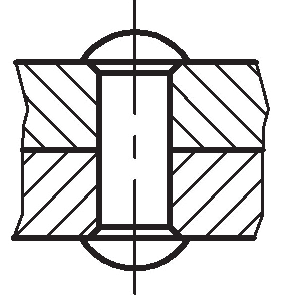

Резиновые уплотнительные кольца

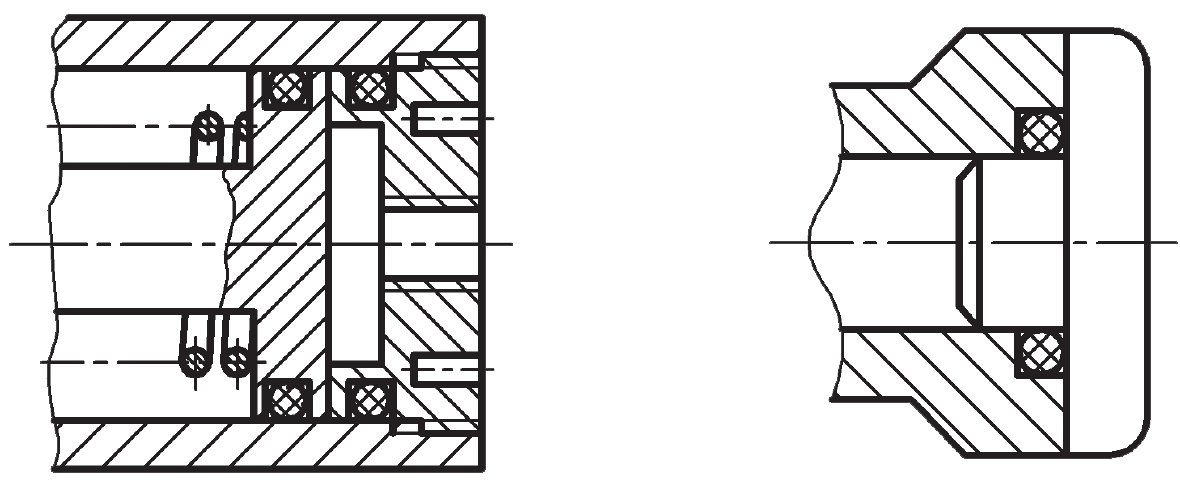

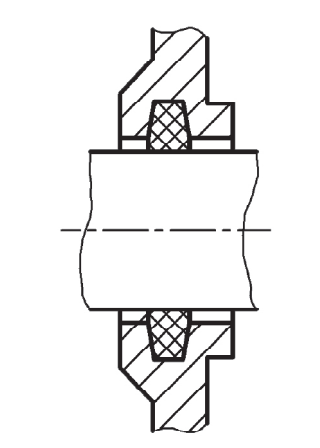

Резиновые уплотнительные кольца (рис. 44) используют в подвижных и неподвижных соединениях гидравлических, пневматических и других устройств (рис. 45).

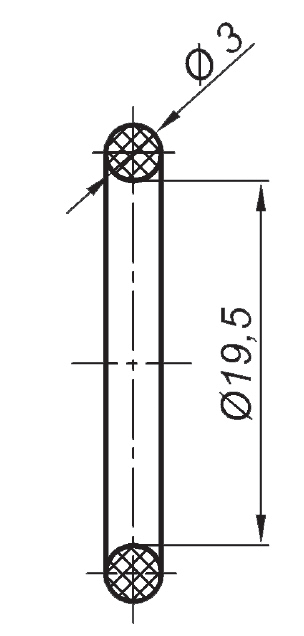

Рис. 44. Кольцо 020-025–30 ГОСТ 9833–73

Рис. 45. Использование уплотнительных колец в подвижных и неподвижных соединениях

Пример обозначения кольца для штока диаметром 20 мм, проточки диаметром 25 мм, диаметр сечения кольца 3,0 мм:

Кольцо 020-025–30 ГОСТ 9833–73.

Сальниковые войлочные кольца

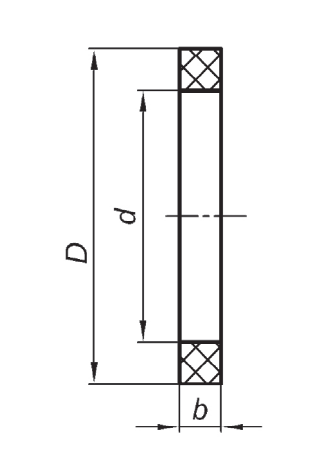

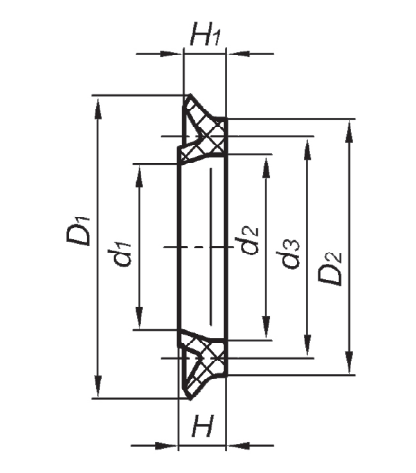

Сальниковые войлочные кольца (рис. 46) используются в подвижных соединениях для уплотнения валов, работающих при небольших окружных скоростях (до 5 м/с).

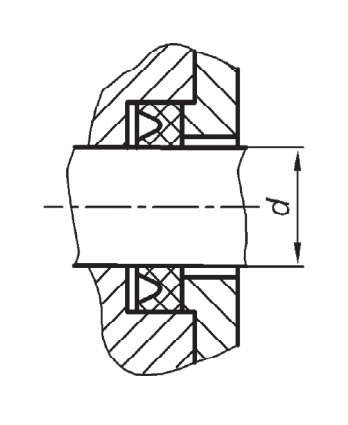

На рис. 47 приведена форма канавки под сальниковые кольца, а на рис. 48 – пример изображения колец на сборочном чертеже.

Рис. 46. Форма сальниковых колец по ГОСТ 6418–81

Рис. 47. Форма канавки под сальниковые кольца

Рис. 48. Изображение сальниковых войлочных колец на сборочном чертеже

Пример условного обозначения сальникового грубошерстного кольца наружным диаметром 75 мм, внутренним диаметром 50 мм, толщиной 7 мм по ГОСТ 6418–81:

Кольцо СГ 75–50-7 ГОСТ 6418–81.

Резиновые уплотнительные манжеты для валов

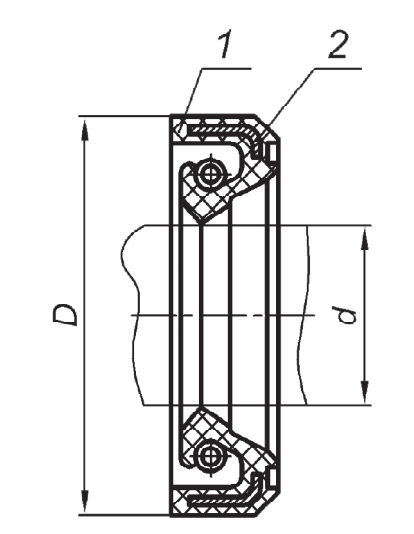

Резиновые уплотнительные манжеты предназначены для уплотнения цилиндров и штоков гидравлических устройств (рис. 49, 50). На рис. 51 показана резиновая армированная манжета по ГОСТ 8752–79 для уплотнения валов, работающая при скорости вращения вала до 20 м/с.

Рис. 49. Манжета по ГОСТ 14896–84

Рис. 50. Изображение манжеты в сборке

Рис. 51. Резиновая армированная манжета: 1 – резина; 2 – каркас

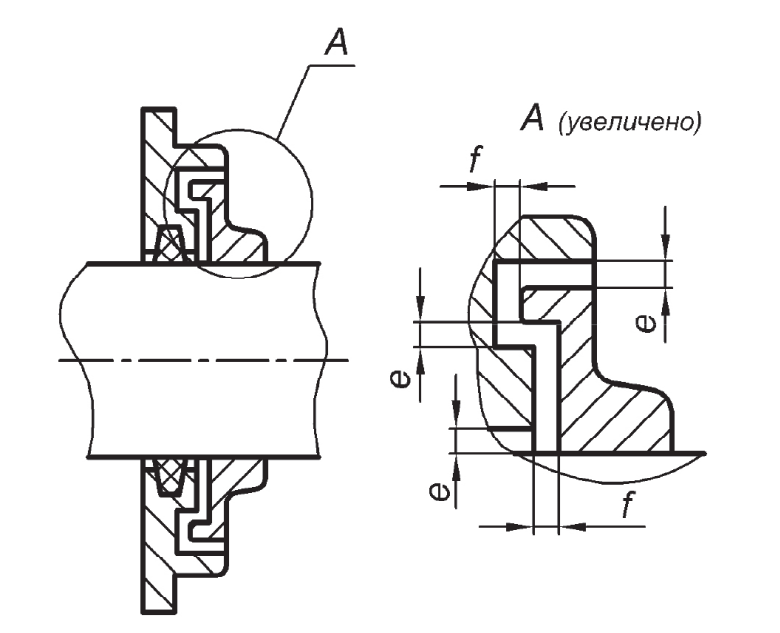

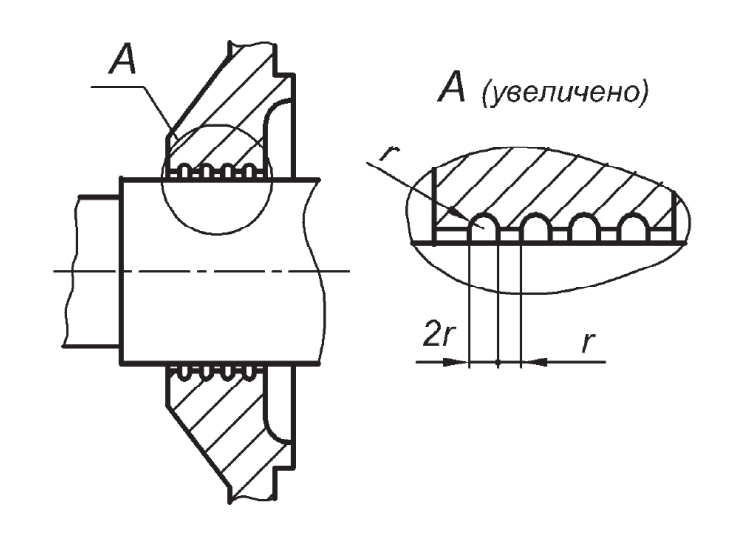

Лабиринтные уплотнения

Уплотняющее действие лабиринтного устройства основано на создании малого зазора сложной извилистой формы между вращающимися и неподвижными деталями соединения. Зазор заполняют пластичной или жидкой смазкой (рис. 52).

Канавочные уплотнения

Канавочные уплотнения (рис. 53) очень эффективны в сочетании с уплотнениями других типов. Щели концентрических проточек заполняют пластичной смазкой. Образуемый затвор препятствует вытеканию масла и ограничивает проникновение посторонних веществ извне.

Рис. 52. Лабиринтное уплотнение в сочетании с сальниковым кольцом

Рис. 53. Канавочное уплотнение

Заключение

Интересные факты:

-

Первый стандарт на болтовые соединения был разработан в Великобритании в XIX веке и стал прообразом будущих международных стандартов (например, ISO и ГОСТ).

-

На МКС используются преимущественно болтовые и штифтовые соединения, поскольку они позволяют многократную сборку и разборку в условиях невесомости.

-

Шпонки и шлицы до сих пор активно применяются в передаче вращения, несмотря на кажущуюся «устарелость» — особенно в редукторах, коробках передач и турбинах.

-

Сварные соединения в ряде отраслей (например, судостроении) вытеснили заклёпки и болты благодаря повышенной герметичности и снижению массы конструкции.

Правильный выбор соединения в сборочной единице — это баланс между прочностью, технологичностью, стоимостью и возможностью обслуживания. Использование стандартов, таких как ГОСТ 2.109–73, обеспечивает единообразие, совместимость и надёжность конструкций. Современный инженер обязан знать свойства каждого вида соединения, понимать особенности их применения и уметь адаптировать эти знания под конкретные задачи проектирования. Компетентный подход к выбору соединений позволяет повысить эффективность как отдельных узлов, так и изделия в целом.