Содержание страницы

Ковка как способ обработки металлов занимает особое место в машиностроении, металлургии и тяжелой промышленности. Этот процесс позволяет получать заготовки высокой прочности, улучшенной структуры и формы, которые невозможно достигнуть литьем или другими методами. В современном производстве ковка осуществляется как вручную, так и с применением высокомощного оборудования — молотов, пневматических установок и гидравлических прессов. Технологический прогресс преобразил эту древнюю ремесленную операцию в сложный и энергоемкий индустриальный процесс.

Ковка представляет собой способ объемной пластической обработки металлов, осуществляемый посредством последовательного кратковременного воздействия инструмента на предварительно разогретую металлическую заготовку. В результате таких ударов, вызывающих локальные пластические деформации, заготовка принимает требуемые геометрические параметры и очертания. Процесс подразделяется на ручной и механизированный (машинный) виды ковки. В качестве исходного материала для поковок применяются слитки, сортовой прокат и блюмы.

Еще в 1795 году инженер из Англии Джозеф Брама запатентовал сконструированную им машину, в которой впервые была реализована идея использования гидравлического давления — речь идет о гидравлическом прессе, первоначально предназначенном для прессовки упаковок.

Корни ковки уходят в глубокую древность: еще в бронзовом веке кузнецы научились обрабатывать металлы ударами, придавая им нужную форму. Однако настоящий технологический скачок произошел в эпоху индустриализации. В 1795 году английский изобретатель Джозеф Брама предложил использовать гидравлический пресс, что стало первым шагом к механизации кузнечного дела. Спустя десятилетия паровые машины вдохновили инженеров на создание новых типов ковочного оборудования: в 1837 году Джеймс Несмит построил первый паровой молот, а чуть позже появились гидропрессы и кривошипные машины. Россия также сыграла важную роль в развитии ковочного производства: механизированная кузница появилась в Туле еще в XVII веке.

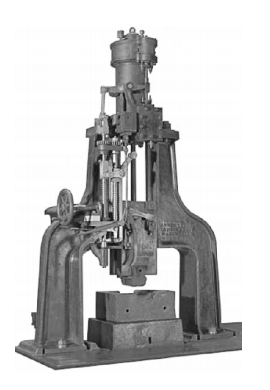

Рис. 1. Паровой молот Джеймса Несмита

С ростом требований к размерам и массе поковок увеличивались и габариты молотов, а также масса их рабочих частей. Так, на предприятиях, таких как Обуховский и Пермский заводы в России, функционировали молоты по 50 т. В Эссене, на заводе Круппа, действовал агрегат с массой падающих компонентов 75 т. В Терни (Италия) сооружён молот на 100 т, а в США Вифлеемская компания построила ковочный молот весом 125 т.

На территории России первые кузнечные производства с механизацией появились в начале XVII века. На оружейном предприятии в Туле были установлены ручные молоты с канатным приводом, а также вертикальные винтовые прессы для обрезки и чеканки, также приводимые в действие вручную.

1. Молоты

Технологические операции механизированной ковки выполняются на оборудовании, представленном различными разновидностями молотов и ковочных прессов.

Молот — это устройство, предназначенное для обработки металла посредством удара, при котором используется энергия, накопленная падающими частями механизма (включающими бабу, шток и верхний боек). Ударный элемент может достигать скорости от 4,5 до 9 м/с, а продолжительность действия — всего несколько сотых долей секунды. Главным параметром, характеризующим молот, является вес его подвижных компонентов, обычно от 1 до 5 тонн.

По конструкции привода ковочные молоты классифицируются как пневматические, паровоздушные, механические, газовые, гидравлические и т.п. По типу работы различают устройства простого и двойного действия. В первом случае подъем осуществляется приводом, а опускание — под действием гравитации. Во втором — привод работает как при подъеме, так и при опускании, увеличивая эффективность удара. Наибольшее распространение получили именно молоты двойного действия.

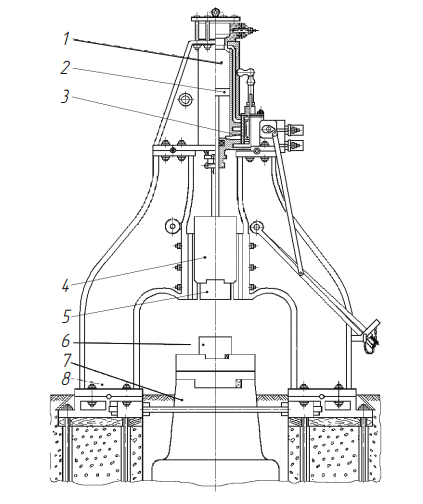

На рис. 2 представлена схема паровоздушного молота. Его функционирование основано на чередующейся подаче сжатого воздуха или пара под поршень 2 или над ним через золотниковый механизм 3. С поршнем соединён шток, несущий бабу 4 и верхний боек 5. Опорный боек 6 фиксируется на шаботе 7, размещенном на автономном фундаменте. Станина 8 крепится к отдельной части основания. Конфигурация молота зависит от объема обрабатываемых заготовок: для малых — используют одностоечные, для массивных — двустоечные конструкции.

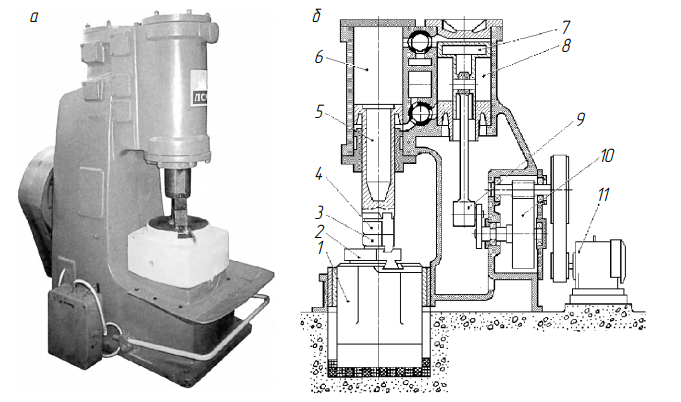

Пневматические молоты широко распространены в небольших цехах и кузнечных мастерских, особенно в операциях ручной ковки. Эти машины обычно имеют массу ударных частей в пределах от 50 до 150 кг и работают со скоростью 95–225 ударов в минуту. Они предназначены для изготовления малогабаритных изделий весом от 0,5 до 20 кг.

Пневматический молот двойного действия (рис. 3) отличается наличием двух цилиндров: рабочего 6 и компрессорного 8. Движение компрессорного поршня 7 обеспечивается электродвигателем 11 через механическую трансмиссию: редуктор 10 и кривошипно-шатунную систему 9.

Рис. 2. Схема паровоздушного ковочного молота

Сжатый в компрессорном цилиндре воздух поступает по магистралям в верхнюю или нижнюю камеру рабочего цилиндра 6, перемещая вверх или вниз бабу 5 вместе с боеком 4. Нижний боек 3 надежно закреплён на амортизирующей подушке 2, установленной на массивном шаботе 1, масса которого в 10–15 раз превосходит массу движущихся компонентов.

К числу основных машин, используемых в ковке, относятся именно паровоздушные молоты двойного действия.

2. Ковочные гидравлические прессы

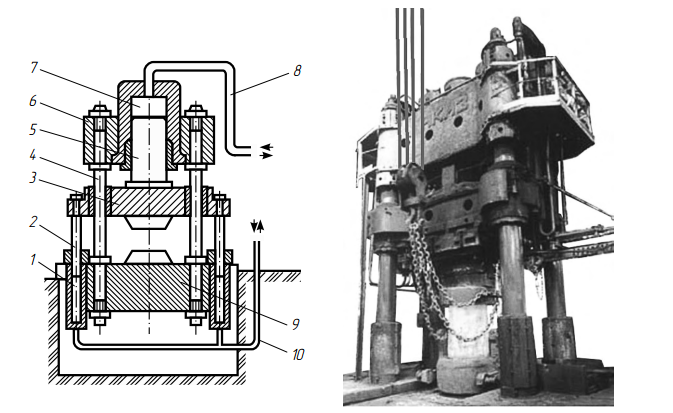

Когда требуется обработка слитков массой свыше 2 т и масса падающих частей молота должна превышать 5 т, более рациональным становится применение гидравлических ковочных прессов. Их основная характеристика — усилие, которое они способны развить. В странах СНГ изготавливаются прессы с усилием от 5 до 125 МН. Такие агрегаты в основном применяются для получения крупных поковок из массивных заготовок. Скорость деформации при этом составляет не более 0,3 м/с.

Рис. 3. Пневматический молот с массой падающих частей 80 кг МА4129: а — общий вид; б — схема.

Рис. 4. Схема гидравлического ковочного пресса и изготовленный по ней

пресс модели 35МН

Конструкция ковочного пресса (рис. 4) включает верхнюю 6 и нижнюю 9 стационарные поперечины, соединённые колоннами 4. В верхней поперечине установлен цилиндр 7 с рабочим плунжером 5, связанный с подвижной поперечиной 3. На последней монтируется верхний боек. Нижняя поперечина включает возвратные цилиндры 1 с плунжерами 2, соединёнными с той же подвижной частью. Рабочий ход происходит за счёт подачи рабочей жидкости в цилиндр 7, при этом верхняя часть конструкции опускается, вытесняя жидкость из возвратных цилиндров. В обратной фазе жидкость поступает в цилиндры 1, возвращая механизм в исходное положение, при этом плунжер 5 вытесняет жидкость из цилиндра 7 в слив.

Для успешного выполнения операций ковки в технологическую линию могут входить такие вспомогательные устройства, как краны мостового и поворотного типа, специальные манипуляторы для захвата и вращения заготовок, а также поворотно-подъемные столы, кантователи и прочее оборудование.

Заключение

Интересные факты о ковке:

-

Самый тяжелый молот в мире был создан американской компанией «Bethlehem Steel» и имел массу ударных частей 125 тонн.

-

На заводе Круппа в Германии применялся паровой молот массой 75 тонн — его установка потребовала значительных инженерных решений по укреплению фундаментов.

-

Классический паровоздушный молот, изобретенный в XIX веке, до сих пор применяется в производстве, особенно в случаях, требующих высокой ударной энергии.

-

Пневматические молоты с массой ударных частей всего 50–150 кг до сих пор используются в кузнечных мастерских для мелких операций — это компактное и эффективное оборудование.

-

Ковка — один из немногих процессов, при котором структура металла улучшается: волокнистость и зернистость распределяются более равномерно, увеличивая прочность изделия.

Ковка остается одной из важнейших технологий металлообработки, несмотря на стремительное развитие альтернативных методов формообразования. Преимущества ковки заключаются в улучшении механических свойств, повышенной плотности и долговечности изделий. Современные ковочные предприятия используют широкий спектр оборудования: от легких пневматических молотов до мощнейших гидравлических прессов, способных формировать крупногабаритные детали. Развитие ковочного оборудования — наглядный пример эволюции инженерной мысли, отражающей потребности индустриального общества.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025