Содержание страницы

Бороволокниты — это инновационные материалы, обладающие исключительными физико-механическими характеристиками, такими как высокая прочность, жесткость и отличная устойчивость к ползучести. В их основе лежат борные волокна, которые в сочетании с различными матрицами, такими как эпоксидные или кремнийорганические смолы, дают возможность создания материалов с улучшенными эксплуатационными характеристиками.

Одной из ключевых особенностей борных волокон является их сравнительно низкая плотность, что делает их привлекательными для использования в аэрокосмической, авиационной, военной и других высокотехнологичных отраслях. Эти материалы нашли широкое применение благодаря своей высокой удельной прочности и жесткости, что имеет важное значение для создания конструкций, требующих не только высокой прочности, но и легкости. Они демонстрируют высокую статическую и динамическую выносливость при нагрузках в направлении волокон, а также обладают отличной тепло- и электропроводностью.

Важно отметить, что плотность борных волокон относительно низкая, что делает их ценным компонентом. Среди всех металлических волокон борные волокна отличаются выдающимися характеристиками удельной прочности и жесткости. Их плотность в три раза ниже, чем у стали, что делает их особенно привлекательными для применения в различных отраслях.

Появление высокопрочных волокон с высоким модулем упругости и низкой плотностью открывает новые возможности для создания композиционных материалов, что оказало значительное влияние на развитие конструкций в аэрокосмической отрасли. Несмотря на то, что стеклопластики хорошо зарекомендовали себя в производстве обшивок, обтекателей и других вспомогательных конструкций самолетов, их недостаточная жесткость ограничивает возможность применения в несущих узлах.

В 1959 году К. Таллей, работая в компании «Тексако эксперимент», сообщил об успешном получении борного волокна с высокими механическими характеристиками методом химического осаждения из газовой фазы.

Таллей продемонстрировал два важных достижения: создание высокопрочного борного волокна с хорошими физико-механическими характеристиками и разработку технологии получения композиционного материала на его основе с органической матрицей. Полученный материал отличался высокой прочностью и необходимой жесткостью, что открывало новые горизонты для применения в новых конструкционных материалах.

Использование борных волокон в качестве армирующего компонента в препреги стало основой для разработки новейших композиционных материалов в аэрокосмической отрасли, а боропластики стали предвестниками нового типа композитных материалов с выдающимися физико-механическими свойствами.

В течение 1960-х годов, когда велись работы по созданию технологии получения борных волокон, также начали разрабатываться волокна из других материалов, таких как карбид кремния (SiC), борид титана (TiB2) и карбид бора (В4С). Основной задачей в это время было определение перспективности различных видов волокнистых армирующих материалов.

1972–1973 годах Лаборатория материалов ВВС США начала программу исследования волокон из SiC, считая их наиболее доступным и перспективным армирующим компонентом для органических и металлических матриц.

В последние годы также активно изучается возможность производства и технологии изготовления композиционных материалов с волокнами из SiC, которые применяются в металлических матрицах. Борные волокна могут быть дополнительно покрыты слоями SiC или В4С, что значительно повышает характеристики композиционных волокнистых материалов (КВМ), использующих алюминиевые или титанные матрицы.

В США уже несколько лет выпускаются борные волокна с покрытием из SiC, которые называют «Борсик», и они производятся фирмой «Юнайтед аэркафт». Борные волокна, покрытые В4С, были исследованы и внедрены во Франции (фирма СНПЭ), а теперь также производятся на промышленном уровне в США компанией «Авко». Эти материалы в основном используются в конструкциях с металлической матрицей.

Процесс создания борных волокон

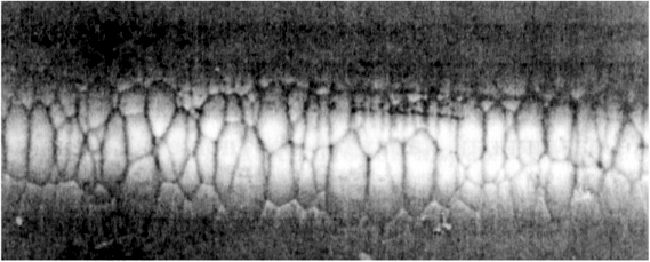

Волокна на основе боровольфрама. Температура плавления бора достигает 2200 °C, что делает невозможным получение волокон с помощью расплава и фильерного метода. Эти волокна производят восстановлением бора водородом из соединений типа BCl3 или разложением бороводородов, с последующим осаждением металлического бора на нагреваемую основу — металлическую проволоку из вольфрама, углеродную нить или кварцевое волокно с токопроводящим покрытием.

В качестве газовой смеси обычно используется водород и трихлорид бора (BCl3), с осаждением бора на раскаленную вольфрамовую нить диаметром 12,5 мкм. В промышленности изготавливаются волокна диаметром 100, 140 и 200 мкм, в то время как более тонкие и более толстые волокна производят в ограниченных количествах для экспериментальных нужд.

Для получения боровольфрамовых волокон используется специальный реактор. Вольфрамовую основу помещают в вертикальную стеклянную колонку.

Для обеспечения электрического контакта с основой и герметизации реактора, который функционирует при атмосферном давлении, шахта закрыта емкостями, наполненными ртутью. Эти емкости служат затворами с обеих сторон реактора. В верхней части реактора вольфрамовую основу нагревают с использованием инертных газов, которые также очищают материал.

В другой части реактора вольфрамовая основа подвергается нагреву до 1350 °C в атмосфере эквимолярной смеси Н2 и BCl3, в результате чего происходит осаждение бора на вольфрамовую проволоку. Процесс может быть многоступенчатым. Нагрев волокна производится электрическим током, который пропускается через основу. Используется постоянный ток или сочетание постоянного тока с УВЧ-током.

Применение УВЧ-нагрева полезно, когда необходимо поддерживать строгий температурный профиль по всему сечению волокна, особенно при изготовлении более крупных борных волокон (>200 мкм). Длина реактора достигает около 2 метров, а скорость осаждения бора не превышает 907 г в неделю.

Процесс химической реакции, приводящий к осаждению бора, можно описать следующей реакцией:

2 · BCl3 + 3· H2 = 2 · B + 6 · HCl

Поскольку химическое равновесие препятствует полностью однонаправленному протеканию реакции, только около 2% BCl3 разлагается, осаждая бор на вольфрамовую основу. Остатки нерастворившегося BCl3 конденсируются при температуре –80 °C, а HCl отделяется от H2. Водород либо выпускают в атмосферу, либо возвращают в технологический цикл. Чтобы получить волокна высокого качества, необходимо строго придерживаться оптимальных условий реакции. Несоблюдение этих условий приводит к увеличению расстояния между кристаллами бора и снижению прочности волокна.

При слишком высокой скорости осаждения почти весь бор кристаллизуется, что снижает прочность волокна, которая при этом оказывается ниже 1379 МПа. Снижение скорости осаждения также негативно влияет на прочность. Чтобы достичь высокой прочности волокна и обеспечить оптимальный выход материала, следует строго соблюдать заданные параметры в реакторе.

Температурный профиль при осаждении бора из газовой фазы на волокно неоднороден вдоль всей длины волокна в реакторе. Это связано с тем, что с процессом осаждения бора изменяется электрическое сопротивление волокна. Температура волокна и скорость осаждения бора уменьшаются от начала до конца реактора.

Для поддержания более стабильного температурного профиля можно использовать двух- или многосерийное подведение электрического тока к волокну, а также УВЧ-технологии (частоты 30–100 МГц) для контроля и регулирования выделяемой на каждой стадии энергии. Это позволяет повысить скорость производства, но при этом важно помнить, что сверхвысокие скорости снижают прочностные характеристики волокна.

По завершении процесса осаждения волокна очищаются от ртути. Волокна длиной до 3000 м наматывают на бобины диаметром 200 мм. Плотность осажденного бора составляет 2.2 г/см3, а внутреннее ядро диаметром 16 мкм состоит из боридов вольфрама переменной валентности (8–15 г/см3). Плотность волокна значительно уменьшается по мере снижения содержания вольфрама, особенно при диаметре оболочки до 80 мкм. В этом случае удельная прочность материала значительно возрастает. Стандартные борные волокна имеют диаметр 90–110 мкм. Некоторые основные характеристики этих волокон представлены в таблице 1.

Таблица 1. Технические характеристики борных волокон

| Параметр | Значение |

| Плотность, г/см3 | 2,5 |

| Модуль при растяжении, кг/мм2 | 250–380 |

| Модуль при изгибе, кг/мм2 | 6006–50 |

| Модуль при растяжении, кг/мм2 | 38 500–43 000 |

| Модуль при сдвиге, кг/мм2 | 16 000–18 000 |

| Относительное удлинение до разрыва, % | 0,61–1,0 |

| Коэффициент Пуассона | 0,2–0,25 |

Гетерогенная структура борных волокон (внешняя оболочка из микрокристаллического металлического бора и внутренний ядро из кристаллических боридов переменного состава) создает высокие напряжения сжатия в ядре и растяжения в оболочке, достигающие 80–100 кг/мм2.

Борные волокна имеют хрупкую структуру, и их разрушение происходит при линейной зависимости напряжения σ от деформации ε. При повышении температуры характеристики σ и Е значительно снижаются до 400–450 °C, после чего происходит резкое падение. Например, при 500 °C прочность волокна составит только 40 % от начальной. При выдержке в воздушной среде при 200 °C в течение 1000 часов прочность волокон остается неизменной, а при 400 °C — падает до 100 кг/мм2. Чтобы предотвратить окисление и деградацию, на поверхность волокон наносят тугоплавкие покрытия из карбида кремния или карбида бора толщиной несколько микрометров.

Характеристики бороволокнитов. Одной из особенностей борных волокон является их более крупный диаметр, что приводит к значительно меньшему количеству волокон на единицу объема материала (примерно в 15–20 раз меньше, чем в стеклопластиках и углеродных волокнах). Это значительно усиливает роль каждого волокна. Появление дефектов в виде разрушения нескольких волокон в составе боропласта вызывает значительное увеличение нагрузки на оставшиеся волокна. Поскольку прочность этих волокнитов определяется отношением длины волокна к его диаметру, для эффективного укрепления пластика длина борных волокон должна быть в сотни раз больше, чем у тонких стеклянных или углеродных волокон. Это связано с тем, что прочность борных волокон на материале в конечном итоге зависит от их длины, что делает готовый материал менее прочным.

Показатели σ и Е борных волокон при однонаправленном их расположении растут с увеличением содержания волокон в материале. Оптимальным считается содержание волокон в пределах 65–75 %, что выше, чем в стекловолокнах и карбоволокнитах. Модуль упругости борных волокон не так сильно зависит от типа нагрузки, однако разрушающее напряжение при растяжении и сжатии может различаться в два раза. Интересно, что в отличие от стекловолокон и углеродных волокон, борные волокна имеют большее σ при сжатии, чем при растяжении.

Для улучшения сцепления борных волокон друг с другом в составе композиции используются стеклянные или углеродные волокна. Выбор связующего материала зависит от температуры эксплуатации конечного изделия.

При температурах ниже 200 °С оптимальным решением является использование эпоксидных связующих, в то время как при температуре 300 °С применяют полиимиды или полибензимидазолы, а при температурах от 350 до 400 °С — кремнийорганические или карборановые смолы.

Таблица 2.Влияние ориентации волокон на модуль упругости при сжатии и анизотропию эпоксидных боропластанов (φ2 = 0,42)

| Ориентация волокон | Угол между направлениями волокон в соседних слоях | Модуль упругости при сжатии, кг/мм2 | Анизотропные показатели | |||||

| Еx | Еy | Е45 | Еz | Еx/Еy | Еx/Еz | Еx/ Е45 | ||

| Однонаправленное | 0 | 16200 | 1860 | 1540 | 1860 | 8,7 | 8,7 | 10,8 |

| Перекрестное плоскостное | 90 | 8600 | 8500 | 1620 | 1870 | 1,02 | 4,5 | 5,3 |

| Перекрестное пространственное | 90 | 5400 | 5300 | — | 5800 | 1,02 | 0,96 | — |

С применением эпоксидных смол возникают проблемы с адгезией, так как поверхность борных волокон покрыта адсорбированными веществами. Эти вещества можно удалить с помощью соединений с высокой полярностью, таких как водные растворы кислот или кипящий этанол. При этом не только удаляется оксидная пленка, но и возрастает поверхностная энергия волокон, что способствует лучшему смачиванию смолами.

Химическая обработка борных волокон в растворе HNO3 и некоторых солей способствует не только очищению поверхности, но и восстановлению микротрещин, что в свою очередь улучшает прочностные характеристики волокон и волокнитов. Улучшение прочности является тем более значимым, чем изначально ниже прочность волокон, что может привести к ее увеличению до 350–450 кг/мм2.

Так как борные волокна являются полупроводниками, они обладают высокой тепло- и электропроводностью. Боровольфрамовые волокна имеют высокую стоимость, где значительная часть себестоимости (135 долларов за 1 кг) приходится на вольфрамовую проволоку и трихлорид бора (108 долларов за 1 кг). Это обстоятельство способствовало исследованиям по применению более доступных углеродных волокон в качестве основы для получения борных волокон.

Области применения борных волокон

Использование борных волокон с высокими механическими характеристиками, полученных через осаждение бора, привлекло значительное внимание инженеров и разработчиков. В результате, эти волокна нашли широкое применение в различных отраслях, таких как авиационная и ракетная техника, благодаря высокой удельной прочности и жесткости, а также при производстве балок, панелей и роторов компрессоров. В частности, они используются в компрессорах газотурбинных двигателей, что способствует снижению массы лопаток на 25–40 %, диска ротора на 10–15 %, увеличению числа оборотов двигателя в 1,4 раза, повышению КПД на 3–5 % и уменьшению расхода топлива на 10–15 %. Прочность труб, произведенных из борных волокнитов, составляет 200–225 кг/мм2, в то время как для стекловолокнитов это значение равно 144 кг/мм2.

Борные волокна в сочетании с алюминиевыми матрицами нашли свое применение в самолетостроении, где их использование позволило значительно снизить массу отдельных узлов как в военных, так и в гражданских самолетах. Кроме того, эти волокна нашли свое место в производстве спортивного инвентаря, например, в ракетках для тенниса и клюшках для гольфа, обеспечивая им отличную прочность и удобство.

Борные волокна также используются в боевых самолетах типа М-4 и F-15. В этих случаях бороэпоксидные пластики приклеиваются к титановым поверхностям и применяются для изготовления обшивки стабилизаторов на хвостовом оперении F-14 и различных рулей F-15.

Частично боропластики применялись в конструкциях самолетов, выполняя схожие функции с углепластиками, но с дополнительным преимуществом снижения стоимости конструкции. Например, в хвостовом оперении самолета «Мираж-2000» использовались гибридные композиционные материалы, включающие бороуглеродные волокна, что обеспечивало высокую жесткость и прочность при армировании осью 45°.

В то время как углеродные волокна показывают хорошее сопротивление нагрузкам на кручение и применяются в различных арочных конструкциях. Аналогично использовались бороволокна в горизонтальных и вертикальных стабилизаторах бомбардировщика В-1.

Одним из важных применений борных волокон является улучшение усталостных характеристик металлических компонентов. Например, в случае болтовых соединений, где традиционные металлические прокладки могут ослабить конструкцию, используются эпоксиборопластики, которые создают надежное соединение с металлическими поверхностями. Эти высокопрочные и высокомодульные слои боропластиков значительно уменьшают напряжение, воздействующее на основную металлическую конструкцию.

Использование эпоксиборопластиковых накладок в самолетах МП и «Аэр Мачи» ВВС Австралии уже показало свою эффективность, продлевая срок службы различных важных компонентов. Одним из наиболее известных примеров применения бороалюминиевых композитов является создание фюзеляжа космического корабля «Шаттл». Эти трубы, обладающие высокой степенью армирования и диффузными связующими слоями, изготавливались с использованием титановых соединительных муфт, что позволило улучшить их прочность и долговечность.

В будущем бороалюминиевые композиты могут найти более широкое применение в авиационной промышленности, особенно при производстве лопастей винтов и других деталей, если удастся разработать надежную защиту от повреждений посторонними предметами. Однако, на данный момент, из-за высокой стоимости бороалюминиевых композитов, их применение ограничено. Но с развитием производства волокон из В4С и SiC, а также с учетом невысокой стоимости матрицы, можно ожидать значительное снижение цен на конечный продукт.

Несмотря на высокую стоимость, эпоксиборопластики пользуются большим спросом в различных отраслях. Например, в производстве спортивных товаров, таких как удилища и теннисные ракетки, борные волокна значительно улучшают прочностные и динамические характеристики этих изделий. В частности, удилища с эпоксиборопластиками обладают отличной чувствительностью, а теннисные ракетки с таким наполнением становятся более гибкими, не вызывая травм у спортсмена.

В дальнейшем, с развитием технологий и снижением стоимости, возможно использование других типов волокон, таких как борные или дешевые SiC-волокна, с эпоксидными связующими для создания экономически выгодных гибридных материалов. Эти волокна будут особенно востребованы в производстве композитов с металлическими матрицами, которые смогут работать в условиях средних и высоких температур.

Композиты на основе В4С и SiC, армированные волокнами, применяются в авиации для создания лопаток турбин и винтов, что позволяет значительно улучшить их характеристики и защиту от повреждений, связанных с воздействием посторонних предметов. Эти материалы обладают отличными характеристиками, такими как высокая прочность и термостойкость, что делает их привлекательными для создания деталей конструкций самолетов, работающих при температурах 204–260 °С.

Заключение

Интересные факты:

-

Борные волокна обладают удельной прочностью, которая в три раза превышает прочность стали, что делает их незаменимыми для создания легких, но прочных конструкций.

-

В 1972-1973 годах Лаборатория материалов ВВС США начала исследование волокон из карбида кремния, считая их перспективными для использования в органических и металлических матрицах.

-

Борные волокна используются в космической отрасли, в том числе для создания фюзеляжа космического корабля «Шаттл».

-

Существуют технологии покрытия борных волокон карбидом кремния или карбидом бора для повышения их характеристик, что делает их особенно устойчивыми к воздействию высоких температур.

-

Впервые с использованием борных волокон была улучшена усталостная прочность металлических компонентов, таких как болтовые соединения, что продлевает срок службы важных конструктивных элементов.

Бороволокниты, благодаря своим уникальным физико-механическим характеристикам, открывают широкие возможности для применения в различных отраслях, включая аэрокосмическую, авиационную и автомобильную промышленность. Их высокая прочность и низкая плотность делают их важным компонентом в создании легких, но прочных конструкций.

В перспективе можно ожидать дальнейшее расширение применения борных волокон и материалов на их основе, что позволит значительно улучшить характеристики конструкций, таких как двигатели, детали аэрокосмических аппаратов и даже спортивный инвентарь. Несмотря на высокую стоимость, с развитием технологий производства и улучшением материалов, борные волокна могут стать основой для создания новых поколений композитных материалов, доступных для широкого применения.