Содержание страницы

Плазменная сварка — это один из самых прогрессивных способов соединения металлов, отличающийся высокой концентрацией энергии, точностью и универсальностью. В основе технологии лежит принцип сжатия электрической дуги с помощью газового потока, проходящего через узкое сопло, что позволяет увеличить её температуру и энергонасыщенность.

Благодаря таким характеристикам метод находит широкое применение при сварке трудноплавких и высоколегированных материалов, а также при выполнении особо ответственных швов с минимальной зоной термического влияния.

Сжатая дуга образует мощный плазменный факел, обеспечивая точечное тепловое воздействие, стабильность процесса и высокое качество сварного соединения. Плазмотрон, как основной инструмент данной технологии, представляет собой высокоточное устройство, в котором сочетаются инженерная надёжность, термическая устойчивость и продуманные системы охлаждения.

Сегодня технология сжатой дуги активно применяется как в ручных, так и в автоматизированных сварочных установках, обеспечивая новые стандарты качества в машиностроении, аэрокосмической отрасли, энергетике и других высокотехнологичных сферах.

Первые эксперименты с дуговыми плазменными процессами начались в середине XX века, в эпоху активного развития электродуговой сварки. Уже в 1950-х годах, благодаря достижениям в области газодинамики и материаловедения, была предложена идея искусственного сжатия дуги для увеличения её плотности и температуры. В 1960-х годах появились первые промышленные плазмотроны, использующие водоохлаждаемые медные сопла и катоды из тугоплавких металлов. Развитие микроплазменной сварки дало толчок к созданию высокоточных аппаратов для соединения тонколистовых конструкций.

Советские инженеры также внесли значительный вклад: на предприятиях военно-промышленного комплекса разрабатывались установки типа УСДС, МПУ-4 и другие, до сих пор применяющиеся в модернизированном виде. Сегодня плазменная сварка с сжатой дугой считается зрелой технологией, которая продолжает совершенствоваться за счёт новых решений в области электроники, охлаждения и регулировки газовых потоков.

Плазменная сварка

Получение сжатой дуги

Плазменной сваркой называется процесс, в котором используется дуга, искусственно сжимаемая для повышения её энергетической плотности. При этом температура в зоне дуги возрастает до диапазона 12 000–20 000 °C, тогда как стандартная сварочная дуга прогревается лишь до 6000 °C. Чтобы достичь такого эффекта, дуговой столб ограничивают в движении, пропуская через узкое сопло, которое препятствует его свободному расширению. Аппарат, обеспечивающий формирование подобной дуги, называется плазмотроном.

Наиболее широкое распространение получил метод образования плазменной струи посредством сжатия и сильного охлаждения дугового разряда газовым потоком внутри компактного канала горелки, снабжённой водяным охлаждением. Такой канал способствует стабилизации дуги и увеличению температуры плазменного факела.

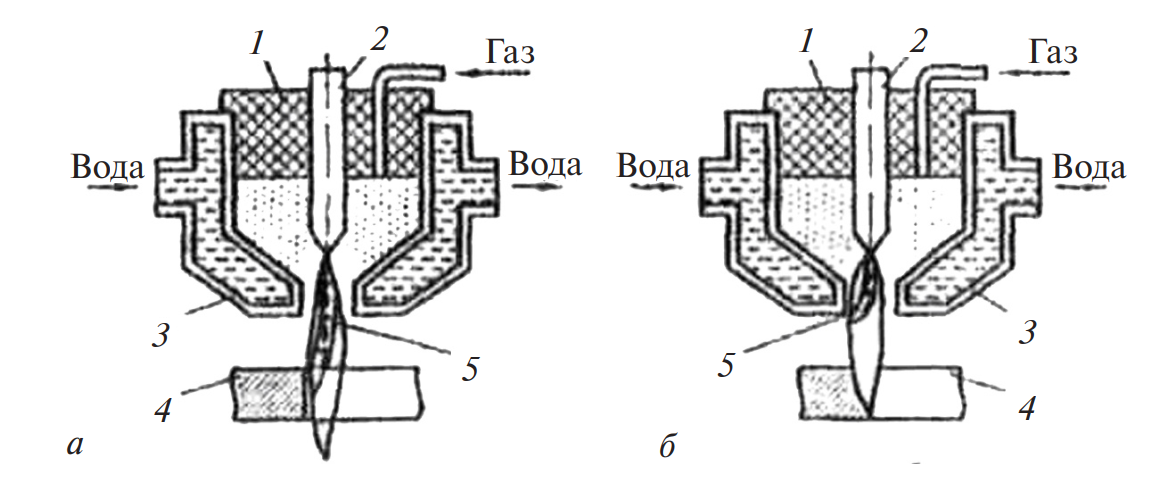

Типичная конструкция плазмотрона (см. изображение ниже) включает в себя корпус-изолятор, неподверженный расплавлению электрод и медную форсунку, охлаждаемую проточной водой.

Схемы дуговых плазмотронов прямого (а) и косвенного (б) действия: 1 – изолятор; 2 – электрод; 3 – сопло; 4 – обрабатываемая деталь; 5 – сварочная дуга

Внутрь сопла плазмотрона, вдоль оси электрода (аксиально) либо по касательной (тангенциально), подают газ — инертный, нейтральный или кислородосодержащий — который, проходя через дугу, разогревается до экстремально высокой температуры. При этом плазмотроны могут быть рассчитаны на работу как с переменным, так и с постоянным током, в зависимости от конкретной задачи.

Применение сжатой дуги

Сжатая дуга находит применение в производстве изделий из тугоплавких и легированных материалов: нержавеющих и жаропрочных сталей, никелевых и титановых сплавов, молибдена, вольфрама и других труднообрабатываемых металлов. С помощью специальных конструкций сопел можно варьировать геометрию теплового пятна. Например, для получения вытянутой зоны нагрева в сопле выполняют дополнительные отверстия, через которые поступает вторичный поток холодного газа. Это дополнительно сужает пятно нагрева и придает ему удлинённую форму.

Подобная конструкция не только сужает термически затронутую зону, но и увеличивает скорость сварки на 50–100 %. За счёт бокового ввода вспомогательного газа формируется фокусирующий поток, дополнительно сжимающий дуговой разряд, улучшая стабильность и локализацию теплового воздействия.

Параметры процесса включают сварочный ток в пределах от 3 до 300 А, при этом дуговое напряжение обычно составляет 25–35 В. Скорость сварки варьируется от 30 до 50 м/ч, а расход аргона при использовании сжатой дуги снижается в 5–6 раз по сравнению со сваркой обычной дугой. Метод позволяет соединять детали толщиной от 0,05 до 10 мм, при этом достигается соотношение глубины проплавления к ширине шва до 3:1 при толщине 3–10 мм.

Сжатая дуга также применяется для выполнения сварки с глубоким проплавлением, при котором формируется сквозное отверстие — по форме напоминающее замочную скважину. Дуга проникает сквозь всю толщину металла, вытесняя расплавленный материал к задней части ванны. При этом задняя сторона детали остается открытой, а через сформированное отверстие выходит поток охлажденного газа.

Несмотря на схожесть с плазменной резкой, процесс отличается тем, что металл не удаляется, а остаётся в сварочной ванне, удерживаемый силами поверхностного натяжения. Это предъявляет особые требования к точности настройки сварочного режима и подготовке свариваемых поверхностей.

Для эффективного формирования шва необходимо, чтобы поток газа из сопла был равномерным, без образования турбулентностей. Давление струи не должно нарушать структуру ванны. Сварка встык без применения присадочного материала возможна для листов до 10 мм толщиной — при этом разделка кромок не требуется. Метод применим в любом пространственном положении.

Если толщина материала превышает 10 мм и достигает 25 мм, применяют V- или U-образную разделку, которая, тем не менее, гораздо менее выражена, чем при аргонодуговой сварке. Количество необходимого присадочного материала сокращается втрое. Для защиты шва от окисления с обратной стороны применяется подача инертного газа, чаще всего через специальные подкладные планки с канавками.

При определении режима сварки дополнительно к стандартным параметрам (сила тока, напряжение, скорость) учитывают диаметр сопла и состав с расходом плазмообразующего газа.

Особенно высокая производительность достигается при сварке труб. Например, при переходе от открытой аргонодуговой сварки к технологии сжатой дуги для труб из коррозионно-стойких сталей с толщиной стенки 2,3–7,0 мм, можно добиться увеличения скорости сварки на 50–200 %.

К основным достоинствам технологии сварки сжатой дугой можно отнести: устойчивость и стабильность горения дуги, высокое качество формирования шва при минимальном расходе защитного газа (в 10–30 раз меньше), ускоренное выполнение сварочных работ, снижение остаточных напряжений и деформаций, а также улучшение условий труда сварщика за счёт более компактной зоны воздействия и меньшего тепловложения.

Плазмотроны

Плазмотроны для сварочных работ представляют собой интегрированную в одном корпусе конструкцию, где катодный и сопловой узлы изолированы друг от друга. Подвод электрической энергии, охлаждающей жидкости, а также рабочих и защитных газов осуществляется через кабельный шланговый пучок. Этот узел подключается к корпусу плазмотрона либо внутри рукоятки ручной горелки, либо через специальные штуцерные соединения, размещенные в его верхней части, что характерно для механизированных сварочных комплексов.

В конструкции сварочных плазмотронов основным плазмообразующим и защитным газом является аргон, хотя в ряде случаев применяют и гелий. Катод, как правило, выполнен из вольфрама — металла, обладающего высокой тугоплавкостью и устойчивостью к агрессивной инертной среде. Он может быть закреплён в цанговом зажиме или впаян в медную охлаждаемую держалку.

Плотность электрического тока внутри соплового канала рассчитывается по формуле j = 4I / (πd2), где I — сила тока, а d — диаметр канала. Обычно значение j находится в пределах 7–14 А/мм2 при токе 200–300 А. Это способствует образованию слабообжатой плазменной дуги, обеспечивающей равномерное и стабильное плавление без разбрызгивания.

Наиболее часто применяются модели плазмотронов УСДС, Р-45 и Т-169. Они входят в комплектацию установок МПУ-4 и использовались для микроплазменной сварки алюминиевых марок А-1281, А-1343, Н-136 и аналогичных. Плазмотроны ОБ-2592 и ОБ-2628 отличаются повышенными эксплуатационными характеристиками и высокой надёжностью. Ими оснащаются источники питания серий УМПС-0301, Н-167 и Н-155.

Существуют два основных типа плазмотронов: прямого и косвенного действия. Устройства косвенного действия формируют дугу между электродом и соплом, что делает их пригодными для обработки диэлектриков и для использования в качестве газонагревателей.

Плазмотроны прямого действия более предпочтительны для сварки и резки, поскольку дуга у них формируется между электродом и непосредственно обрабатываемой деталью (см. рисунок). Из-за большего расстояния между электродом и изделием в таких системах применяется двухступенчатый процесс поджига дуги. Сначала в корпус подаётся газ, затем срабатывает осциллятор, вызывая искру между электродом и соплом (возможно также замыкание с помощью графитового стержня, несмотря на ускоренный износ компонентов).

Вспомогательная дуга (дежурная) питается либо от выделенного маломощного источника, либо от основного блока питания через ограничительное сопротивление. Она формирует слабую плазменную струю, которая, достигая поверхности металла, инициирует основную рабочую дугу. При наличии контактора в цепи можно точно управлять моментом поджига рабочей дуги. В автоматических установках дежурная дуга отключается после зажигания основной, но в ручном режиме предпочтительно её постоянное горение.

Сжатая дуга характеризуется более высоким напряжением по сравнению со свободной при одинаковой длине. Это связано с увеличением плотности тока при сжатии дуги в сопловом канале, что усиливает электрическое поле.

Газ, поступающий в сопло, проникает в зону горения дуги, интенсивно нагревается и расширяется. По мере продвижения его скорость увеличивается и достигает пика на выходе. Горячий газ плавит металл на поверхности детали, а давление струи способствует вытеснению расплава, передавая тепло вглубь материала. Это обеспечивает вдвое большую тепловую эффективность по сравнению со свободной дугой.

Изменяя расход газа и геометрию канала сопла, можно настраивать давление струи и распределение тепла на детали. Эти параметры критичны для регулировки размеров сварочной ванны и формы сварного шва.

Благодаря высокой плотности энергии в сжатой дуге, особенно при невысокой мощности, возможно выполнение узких швов с минимальной зоной термического влияния и увеличенной скоростью сварки.

Эффективность использования сжатой дуги колеблется в широком диапазоне — от 30 до 80 %, поскольку существенная часть полезной энергии переносится газом, параметры которого варьируются. Кроме того, стабильность дуги возрастает, снижается её отклонение от центра, что улучшает форму и повторяемость шва.

Характеристики дуги также зависят от выбора плазмообразующего газа. Разные газы обладают разной теплоёмкостью и теплопроводностью, что влияет на напряжение дуги. Аргон, применяемый чаще всего, имеет низкие тепловые характеристики, что упрощает управление сваркой вручную и увеличивает ресурс вольфрамового электрода.

Назначение и конструкция сопла

Основная функция сопла — управление параметрами плазменной дуги. Его критически важные геометрические характеристики — диаметр и высота канала, а также форма рабочей полости. Эти параметры выбираются в зависимости от силы тока, состава и объёма подаваемого газа. При проектировании необходимо учитывать баланс между технологической эффективностью, долговечностью узлов и устойчивостью работы плазмотрона. Наиболее приоритетным считается именно ресурс сопла.

Дуга постоянного тока прямой полярности

В большинстве случаев используется дуга с прямой полярностью, поскольку она способствует увеличению ресурса неплавящегося электрода. Она также передаёт больше энергии на изделие, что делает её эффективной при сварке высоколегированных сталей, титана и меди.

Однако при работе с алюминиевыми сплавами прямополярная сжатая дуга не обеспечивает разрушения оксидной плёнки. Здесь предпочтительна обратная полярность, при которой разрушается оксид, но одновременно снижается тепловая эффективность и резко возрастает нагрузка на электрод (анод). В таких условиях допустимый ток снижается в 20 раз. Для повышения ресурса применяются усиленные системы охлаждения катода.

Дуга переменного тока

Сварка с использованием переменного тока сталкивается с проблемой низкой стабильности при смене полярности. Это особенно актуально в условиях сжатой дуги, где интенсивное охлаждение приводит к затуханию столба дуги. Для повышения стабильности требуются либо источники с повышенным напряжением, либо специальные стабилизаторы. По этой причине сжатая дуга переменного тока на практике практически не применяется.

Конструкция катода

Выбор конструкции катода зависит от свойств газа. При работе с инертными газами (аргон, азот, их смеси) предпочтительны вольфрамовые катоды. Они изготавливаются либо в виде прутка, закреплённого в цанге, либо как стержень, впаянный в медную охлаждаемую держалку.

Последний вариант более эффективен, так как улучшает теплоотвод и позволяет повысить плотность тока при меньшем расходе вольфрама. Для работы с активными газами, содержащими кислород (например, CO2), применяются термохимические катоды. Они представляют собой вставки из гафния или циркония, запрессованные в медный корпус с учётом тока дуги и других эксплуатационных параметров.

Заключение

Интересные факты:

- Температура в зоне сжатой дуги может достигать 20 000 °C, что сравнимо с поверхностью Солнца.

- При использовании технологии сжатой дуги расход аргона может снизиться в 10–30 раз по сравнению с традиционной аргонодуговой сваркой.

- Глубина проплавления при сварке может в 3 раза превышать ширину шва — это практически недостижимо другими методами без значительной деформации материала.

- При сварке тонких листов (0,05 мм) не требуется ни присадочный материал, ни разделка кромок — шов получается аккуратным и ровным.

- Современные плазмотроны позволяют варить в любом пространственном положении — вертикальном, потолочном или наклонном — благодаря высокой стабильности дуги.

- Сжатая дуга используется не только для сварки, но и для точного локального нагрева, резки, наплавки и даже ремонтной пайки турбинных лопаток.

Плазменная сварка с использованием сжатой дуги представляет собой высокотехнологичный процесс, способный обеспечить исключительно точные, прочные и стабильные соединения при минимальном тепловом воздействии на материал. Этот метод успешно применяется в самых ответственных отраслях промышленности благодаря высокой энергоэффективности, экономичности по расходу газа и универсальности по материалам и пространственным положением шва.

Понимание конструктивных особенностей плазмотрона, параметров сварки и свойств дуги позволяет инженерам и технологам максимально эффективно использовать эту технологию, достигать высокой производительности и соответствовать современным требованиям к качеству сварных соединений.