Содержание страницы

Сварка неплавящимся электродом — это высокоточный и универсальный метод соединения металлов, широко применяемый в промышленности благодаря устойчивости дуги и чистоте сварного шва. Особое распространение он получил под названием TIG-сварка (от англ. Tungsten Inert Gas), в которой используется вольфрамовый электрод и инертный защитный газ — чаще всего аргон. Этот метод позволяет качественно сваривать не только традиционные материалы, такие как сталь, но и трудносвариваемые сплавы — алюминий, титан, никель и медь.

В статье рассматриваются принципы работы, типы оборудования, особенности горелок и автоматов, применяемых в сварке неплавящимся электродом, а также технологические тонкости и сферы использования.

История TIG-сварки начинается с 1930-х годов. В 1936 году в США был запатентован метод дуговой сварки с использованием неплавящегося вольфрамового электрода в инертной атмосфере. Однако промышленное развитие метод получил только в 1940-х годах благодаря компании Northrop Aircraft, когда в условиях Второй мировой войны появилась необходимость в надежной сварке алюминиевых и магниевых сплавов для авиации.

Метод стремительно развивался, и к концу XX века TIG-сварка заняла прочное место в таких отраслях, как судостроение, атомная энергетика и производство химического оборудования. С развитием инверторных технологий и автоматизации TIG-сварка получила ещё большее распространение благодаря возможности точного управления процессом.

1. Сущность процесса и область применени

Горелка, применяемая в дуговой сварке с защитным газом, представляет собой специализированный инструмент, который удерживает электрод, обеспечивает подвод сварочного тока, а также направляет защитную газовую струю в рабочую зону дуги.

Неплавящийся электрод – это токопроводящий стержень, включенный в электрическую цепь сварки. Он не подвергается расплавлению во время работы и служит для передачи тока к дуге.

Присадочная проволока – материал, подаваемый вручную или автоматически в сварочную ванну, не являющийся частью электрической цепи и служащий для формирования шва.

Международные обозначения

На мировом уровне сварка с использованием неплавящегося вольфрамового электрода классифицируется по различным технологическим признакам:

- TIG/WIG – сварка вольфрамовым электродом в инертной газовой среде (Tungsten Inert Gas / Wolfram Inert Gas);

- TIG-DC – модификация TIG-сварки с использованием постоянного тока;

- TIG-AC – вариант с переменным током;

- TIG-DC/AC – универсальный метод, сочетающий обе разновидности тока;

- TIG pulser – импульсная дуговая сварка вольфрамовым электродом;

- TIG HF – технология с высокочастотным бесконтактным зажиганием дуги;

- TIG contact – запуск дуги при непосредственном контакте электрода с изделием.

Сущность процесса

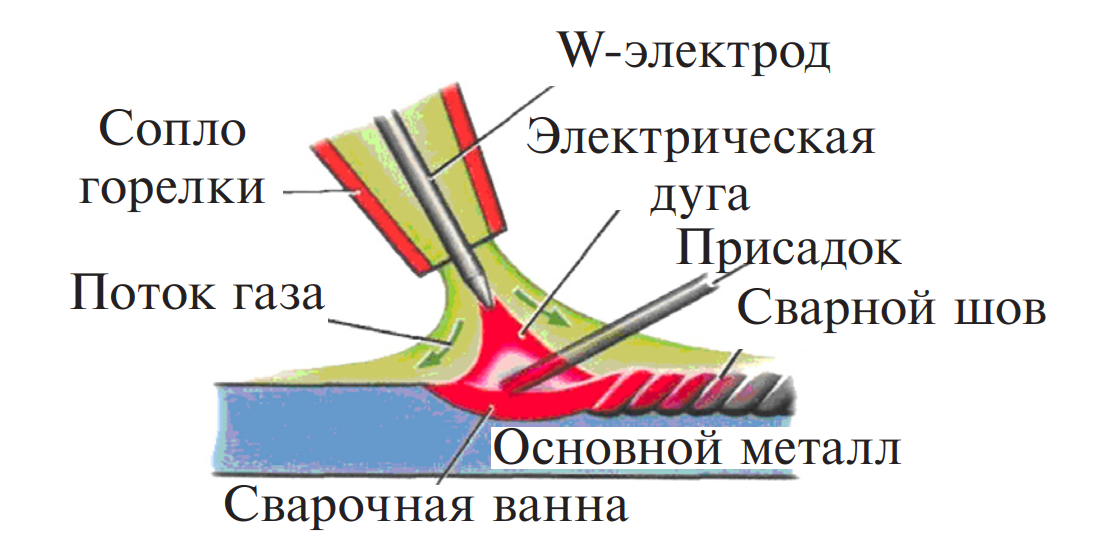

Процесс TIG-сварки (или WIG-сварки) неплавящимся электродом в инертной газовой среде реализуется следующим образом: дуга возбуждается между изделием и электродом, не подверженным плавлению, в результате чего происходит локальное плавление кромок металла. Дополнительно вводится присадочный материал. Газовая струя, поступающая из сопла горелки, полностью изолирует сварочную зону от атмосферного воздействия.

Для защиты зоны сварки применяются инертные газы — аргон (Ar), гелий (He), а также их смеси. При сварке меди может применяться азот (N₂), относящийся к активным газам.

Рис. 1. Ручная дуговая сварка неплавящимся электродом в защитных газах

Этот способ сварки отличается целым рядом достоинств:

- небольшая зона термического влияния на основной металл;

- высокая степень защиты жидкого металла от окисления;

- интенсивная тепловая концентрация в дуге обеспечивает высокую производительность;

- оператору доступен визуальный контроль всего процесса;

- простота освоения технологии;

- широкая применимость к трудносвариваемым материалам и разнородным парам металлов;

- хорошая адаптация к автоматизированному исполнению.

К недостаткам можно отнести сильное ультрафиолетовое излучение, особенно выраженное при использовании гелия в качестве защитного газа.

Классификация технологических разновидностей TIG-сварки представлена ниже:

Рис. 2. Классификация видов ручной дуговой сварки неплавящимся электродом в защитных газах

Область применения

Технология применяется для сварки практически всех видов конструкционных материалов: от углеродистых и легированных сталей до цветных металлов — алюминия, меди, титана и их сплавов. Также метод эффективно используется при соединении разнородных металлов и нанесении наплавок.

Благодаря стабильной дуге и точному формированию сварного шва, TIG-сварка легко поддается автоматизации. Особенно широко метод применяется в высокотехнологичных отраслях: авиастроении, судостроении, атомной промышленности, химической и пищевой отраслях.

Организация сварочного поста

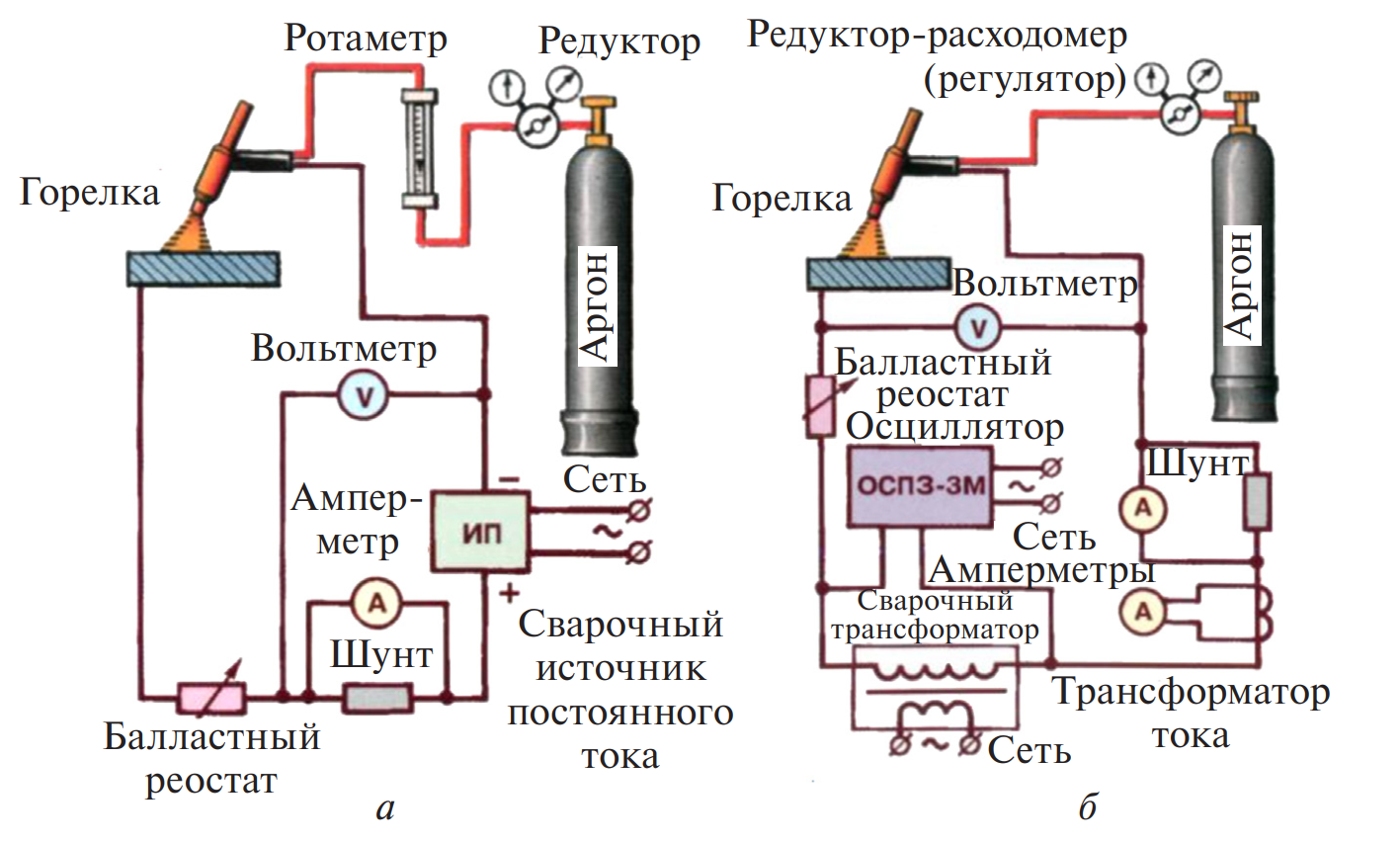

Для сварки с использованием постоянного тока может быть задействовано любое соответствующее оборудование — от инверторов до сварочных агрегатов и преобразователей. При этом в сварочной цепи возможно наличие балластного реостата, обеспечивающего устойчивую крутопадающую характеристику и пошаговую регулировку параметров.

Современные источники питания зачастую не требуют дополнительных реостатов. В стандартную комплектацию входят также газовые баллоны с редукторами и ротаметрами (индикаторами расхода газа). Некоторые модели объединяют функции регулировки давления и контроля потока газа.

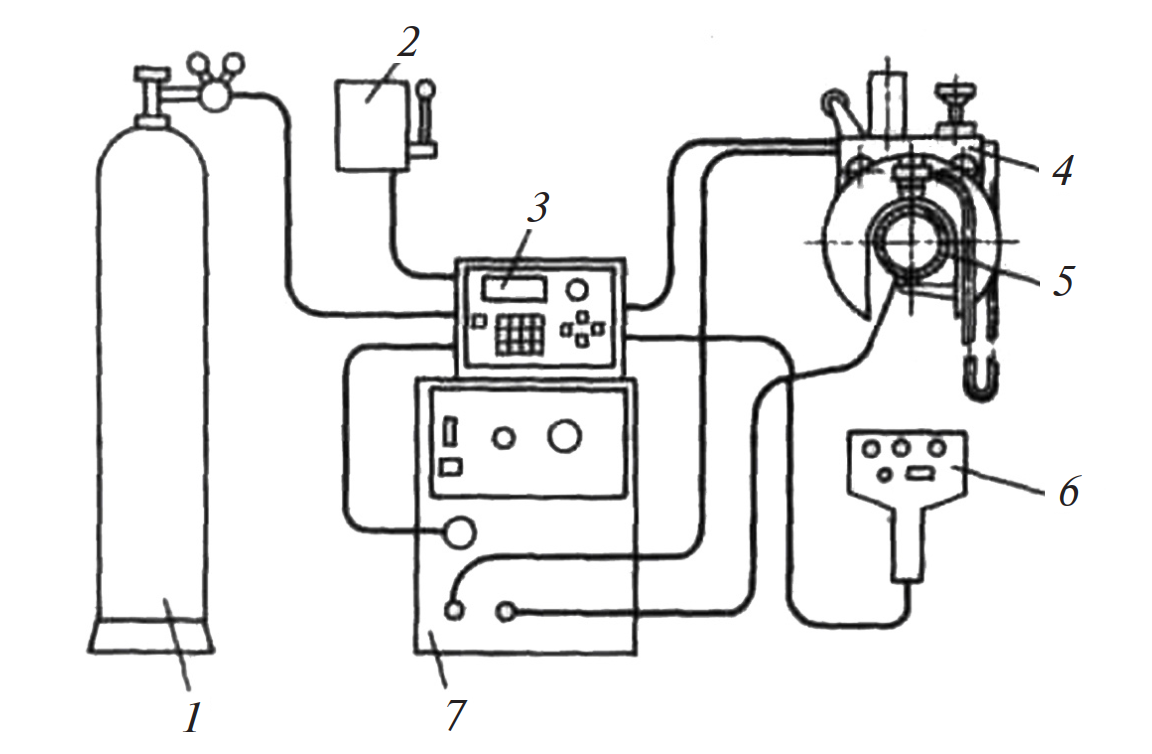

На рисунке ниже представлена схема организации сварочного участка для работы как на постоянном, так и на переменном токе.

Рис. 3. Организация сварочного поста для сварки на постоянном (а) и переменном (б) токе

При использовании переменного тока в качестве источника служит сварочный трансформатор, желательно с высоким напряжением холостого хода — не менее 70–80 В. При сварке гелием или при работе с малыми токами это значение может достигать 120 В, что требует установки ограничителей напряжения во избежание поражения током.

Для устойчивости дуги на переменном токе дополнительно применяется осциллятор, создающий высокочастотные импульсы. Катодное распыление — эффект, при котором ионы инертного газа разрушают оксидные пленки — происходит в фазу, когда свариваемое изделие является катодом. Осциллятор также используют при сварке на постоянном токе для бесконтактного запуска дуги.

При работе с переменным током возможно появление постоянной составляющей, негативно влияющей на устойчивость процесса. В таких случаях в цепь включают балластный реостат для нейтрализации паразитного эффекта и стабилизации режима.

2. Сварочные горелки

Устройство горелок

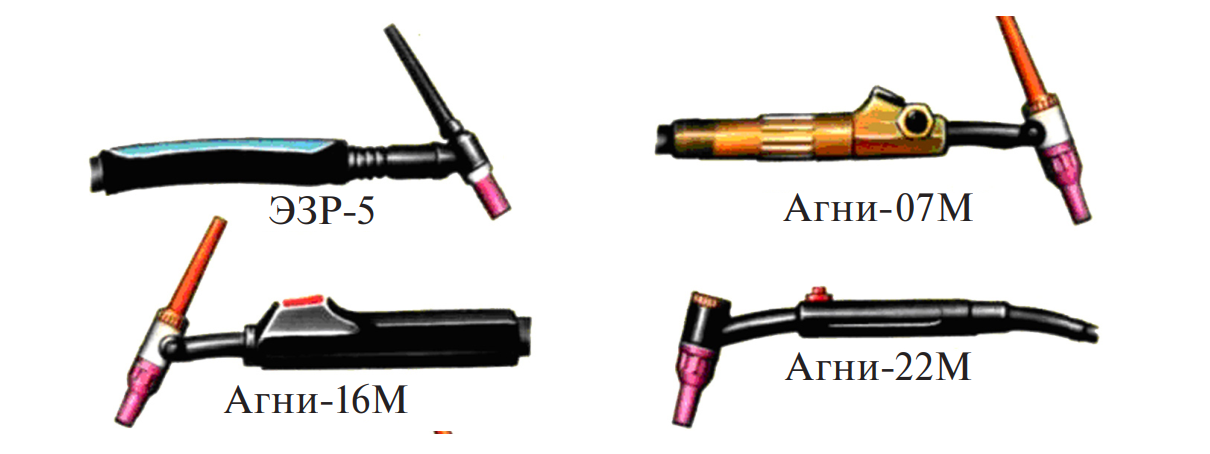

Ручная сварочная горелка, применяемая в дуговой сварке с использованием защитных газов (рис. 4), выполняет сразу несколько ключевых функций. Она удерживает вольфрамовый электрод в зафиксированном положении, подводит к нему ток, обеспечивает поступление защитного газа в зону сварки, а также отводит тепло от токоведущих узлов с помощью воздушного или водяного охлаждения.

Рис. 4. Сварочные горелки

В условиях монтажа и при работе при низких температурах применяют горелки, где охлаждение осуществляется естественным способом, посредством воздуха. Такие устройства рассчитаны на токи до 150 А. При необходимости работы на токах до 500 А используют горелки, оборудованные жидкостной системой охлаждения. В условиях отрицательных температур применяются специальные антифризные теплоносители.

Головка горелки типа «Агни» может свободно вращаться вдоль оси рукоятки на ±180°. У ряда моделей добавлена возможность поворота головки по поперечной оси на угол до 110°, обеспечивая более удобное позиционирование в процессе сварки. Горелки с укороченной высотой головной части разработаны специально для ограниченного пространства, где стандартные размеры недопустимы.

Горелки, используемые на стационарных сварочных постах, часто оснащаются вентилем на рукоятке — для точной регулировки подачи защитного газа. В автоматизированных системах применяются модели, оборудованные встроенными кнопками или клавишами, которые позволяют включать подачу газа, активировать бесконтактное зажигание дуги, осуществлять плавный подъем тока и выполнять другие функции управления.

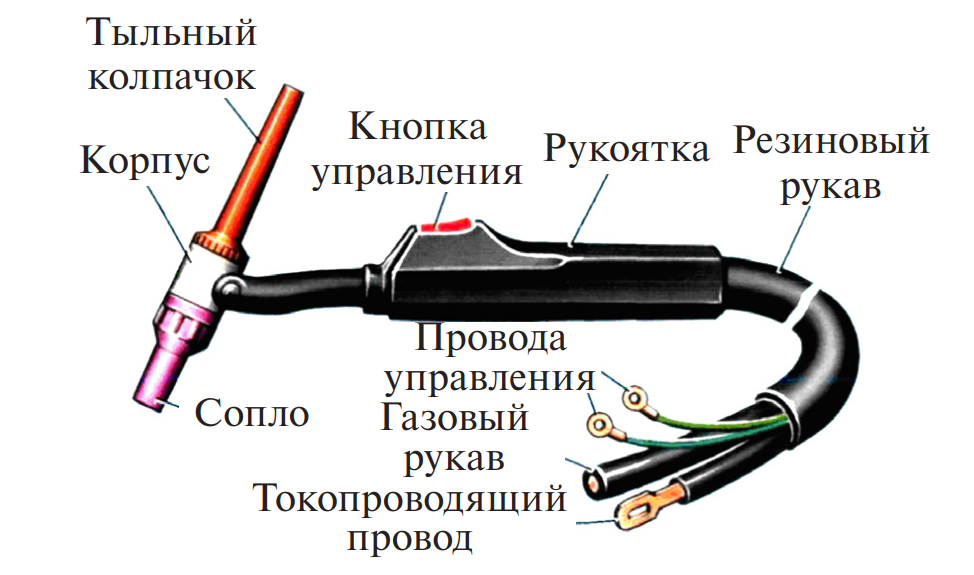

Сопла в горелках средней и малой мощности изготавливаются из термостойкой керамики. При высоких токах применяются медные сопла с внутренними рубашками, в которые подаётся жидкостный охладитель. Конструкция одной из таких горелок представлена на рис. 5.

Рис. 5. Устройство горелки

Технические характеристики сварочных горелок

| Обозначение горелки (воздушное охлаждение) | Сварочный ток, А (номинал) | Диаметр W-электрода, мм | Марка горелки (водяное охлаждение) | Ток сварки, А (номинал) | Диаметр W-электрода, мм |

| ЭЗР-5 | 75 | 0,5–1,5 | ГСН-3 | 70 | 2–3 |

| Агни-22М | 100 | 2–4 | ГСН-2 | 150 | 2–3 |

| ЭЗР-3 | 150 | 1,5–3 | ГР-4 | 200 | 1–1,6 |

| Агни-18М | 160 | 2–4 | Агни-15 | 220 | 2–3 |

| Агни-16М | 180 | 2–4 | Агни-15У | 220 | 2–3 |

| Агни-03/04 | 180 | 2–3 | Агни-07М | 315 | 3–5 |

| Агни-03/07М | 180 | 2–4 | Агни-13М | 315 | 3–5 |

| Агни-03М | 200 | 2–4 | Агни-17М | 315 | 3–5 |

| Агни-12М | 200 | 2–4 | ГР-6 | 400 | 3–6 |

| Агни-14 | 200 | 2–3 | ГСН-1 | 450 | 3–5 |

| ГДС-80Е | 80 | 0,6–2 | ГР-10 | 500 | 5–10 |

| ГДС-200 | 200 | 1–4 | ГДС-500В | 500 | 4–6 |

Неплавящиеся электроды

Среди наиболее применяемых неплавящихся электродов, выпускаемых согласно ГОСТ 23949–80, выделяют следующие разновидности:

- ЭВЧ — вольфрам без легирующих добавок, обладающий высокой чистотой;

- ЭВЛ — вольфрам, легированный оксидом лантана в концентрации от 1,1 до 1,4 %;

- ЭВИ — вольфрам с оксидом иттрия, доля которого варьируется в пределах 1,5–3,5 %;

- ЭВТ — вольфрам с добавлением 1,5–2 % оксида тория.

Выбор диаметра электрода зависит от его типа, а также от величины и полярности сварочного тока. Электроды типа ЭВЧ преимущественно применяются при сварке переменным током, в то время как остальные марки подходят как для переменного, так и постоянного тока независимо от направления полярности.

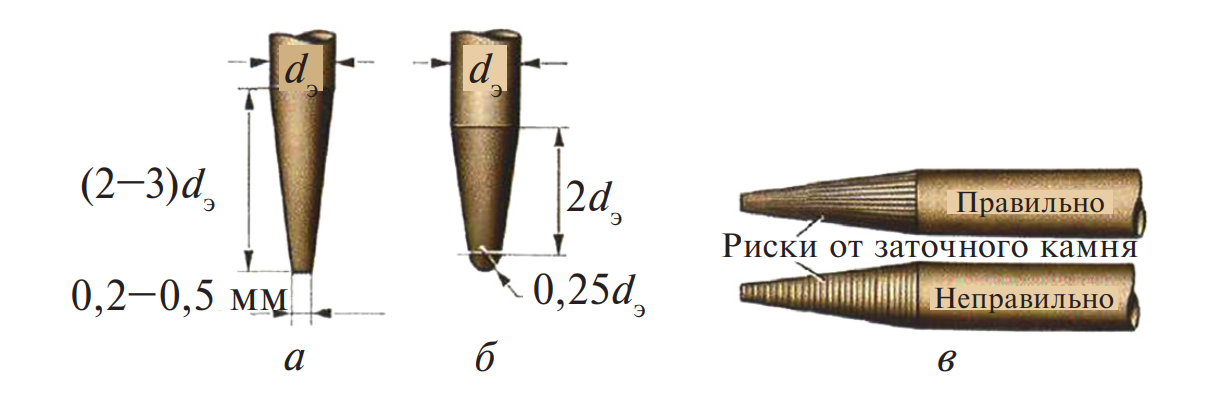

Ниже, на рис. 6, приведены варианты заточки концов вольфрамовых электродов в зависимости от используемого режима сварки.

Рис. 6. Формы заточки конца вольфрамового электрода для сварки: а – при сварке на постоянном токе; б – на переменном токе; в – направление рисок на поверхности

Составные части горелки

Чтобы установить вольфрамовый электрод в горелку, необходимо открутить задний колпачок, освободив тем самым цанговый зажим. Подбирают цангу в соответствии с диаметром электрода. Электрод вставляется в цангу, цанга помещается в корпус горелки, а затем колпачок затягивается до упора, фиксируя весь узел. В горелках с пониженной высотой головки фиксация производится поворотом сопла, без использования заднего колпачка. Керамическое сопло крепится к головной части либо через резьбовое соединение, либо посредством внешней цанги, обеспечивающей надежное зажимание (например, у модели ЭЗР-5).

3. Автоматы для сварки неплавящимся электродом

Современные автоматы для аргонодуговой сварки с применением неплавящихся электродов делятся на две основные категории: с подачей и без подачи присадочной проволоки. В наиболее простых моделях обеспечивается стабильное горение дуги между электродом и основным металлом, а также создается защитная газовая среда, изолирующая сварочную ванну, электрод и прилегающие участки изделия от окисления и атмосферного воздействия. Такие автоматы выполняют также механизированное перемещение сварочной дуги вдоль линии стыка. В более сложных модификациях реализована автоматическая подача присадочной проволоки в зону сварки.

На рисунке 7 продемонстрирован пост автоматизированной сварки неплавящимся электродом в атмосфере защитного газа, предназначенный для выполнения сварки неподвижных соединений труб. Комплекс включает в себя источник сварочного тока, баллон со сжатым защитным газом, а также сварочный автомат, конструктивно состоящий из трубосварочной головки и управляющего оборудования — шкафа с аппаратурой и дистанционного пульта.

Рис. 7. Типовая схема поста автоматической сварки в защитном газе: 1 – баллон с защитным газом; 2 – рубильник; 3 – аппаратный шкаф; 4 – сварочная головка; 5 – свариваемое изделие; 6 – выносной пульт управления; 7 – источник сварочного тока

Вместо трубосварочной головки в конструкции различных автоматов может применяться другой тип оборудования: консольная установка, подвесная сварочная головка, стационарная станочная система или сварочный трактор. Особенно в стационарных установках сварочная головка выступает в качестве ключевого компонента всей автоматической линии.

Сварочная головка в базовом исполнении включает в себя горелку, снабженную устройствами для ее точного позиционирования по шву и регулировки длины дуги. По мере усложнения конструкции в нее добавляются системы автоматической стабилизации дугового промежутка — механические или электронные, осциллирующие механизмы для перемещения горелки, а также узлы подачи проволоки. В самоходных системах дополнительно устанавливается приводной механизм для перемещения головки вдоль шва сварного соединения.

Для повышения эффективности сварки в ряде моделей применяются дополнительные модули: визуальные или видеонаблюдательные системы, светильники, магнитные активаторы перемешивания расплавленного металла, дополнительные элементы газовой защиты и датчики слежения за положением дуги.

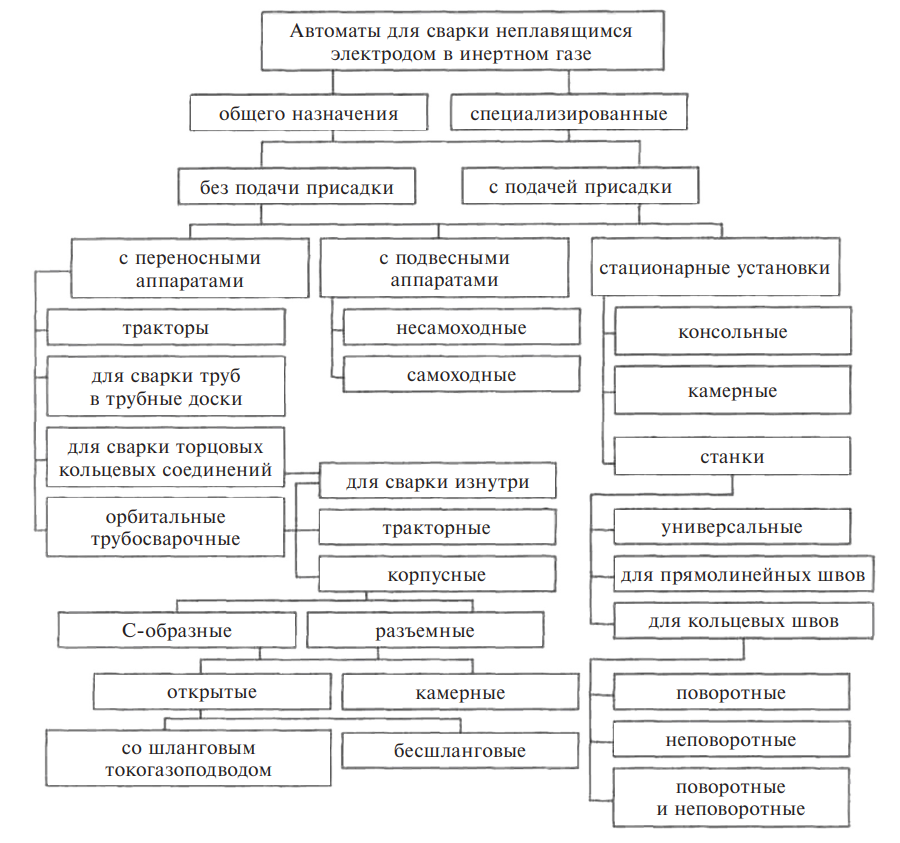

Автоматические сварочные установки разрабатываются как универсального, так и специального назначения. Универсальные автоматы не зависят от особенностей свариваемых изделий и подходят для большого числа применений — это различные сварочные тракторы, установки с подвесными головками, консольные и станочные комплексы для сварки прямолинейных и кольцевых швов. Их отличает высокая адаптивность.

Рис. 8. Классификация автоматов для сварки неплавящимся электродом в инертном газе

В то же время, специализированные автоматы проектируются строго под определенные задачи. Яркий пример — оборудование, используемое при монтаже или ремонте атомных реакторов. Например, для сборки трубопроводов реакторов применяется около 13 различных автоматов, каждый из которых предназначен для сварки строго определённых типов соединений. Более того, для ремонтных операций часто разрабатываются уникальные дистанционно управляемые автоматы, ориентированные на единственный тип сварного шва.

Широкое применение автоматов данного типа наблюдается в авиационной и ракетно-космической промышленности. Здесь востребованы как установки без присадочной проволоки, так и системы с ее автоматической подачей. Особенно актуальны в данных отраслях орбитальные сварочные головки.

Особенно распространены переносные автоматы орбитального типа, использующиеся для сварки неподвижных стыков труб в монтажных и цеховых условиях. Они обеспечивают высокое качество и повторяемость шва, особенно при сварке тонкостенных труб и корневых проходов более толстых изделий.

Автоматы, не предусматривающие подачу проволоки, чаще всего применяются при сварке труб с толщиной стенок до 3,5–4,0 мм. При этом они используются также на этапе формирования корневого шва при сварке труб с более толстыми стенками, где дальнейшее заполнение разделки осуществляется вручную или с помощью автоматических методов, с применением присадки.

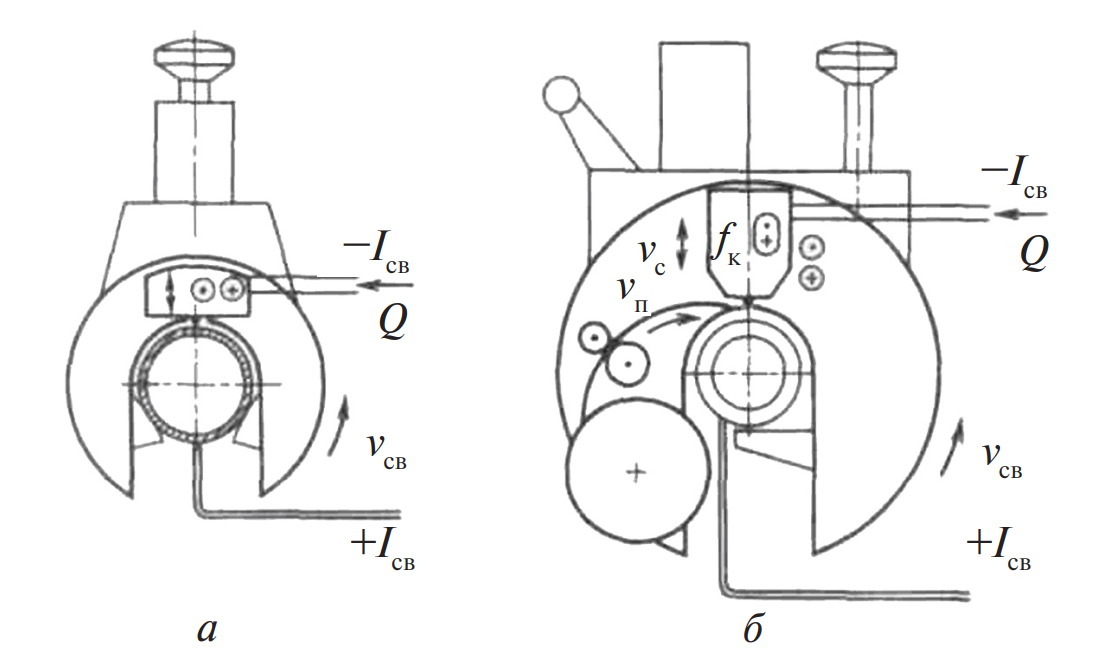

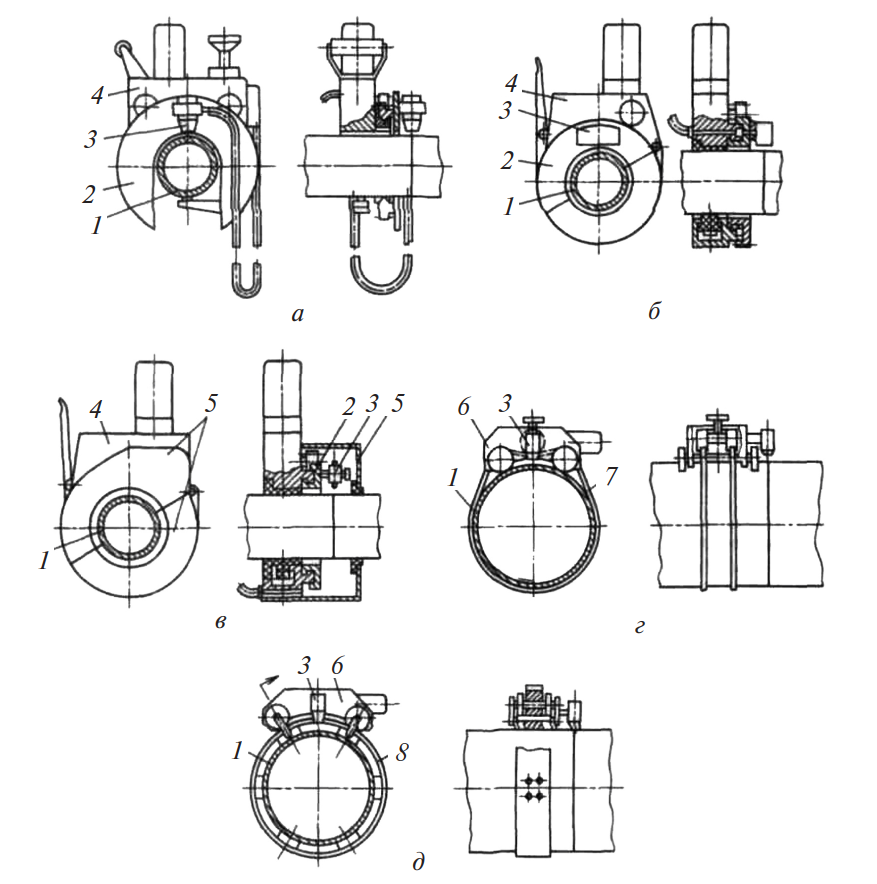

Рис. 9. Схема устройства орбитальных автоматов для сварки неплавящимся электродом в инертном газе

Типовая конструкция орбитальной сварочной головки (рис. 9, а) включает в себя вращающуюся вокруг трубы горелку с закрепленным неплавящимся вольфрамовым электродом. Электрод создает устойчивую дугу, расплавляющую кромки соединения. Образующаяся сварочная ванна, электрод и прилегающая поверхность защищаются инертным газом (обычно аргоном), подаваемым через сопло горелки.

Основным технологическим движением в данной системе является круговое вращение горелки вдоль сварного стыка — скорость vсв. Вспомогательные перемещения осуществляются в поперечном направлении и вдоль оси электрода для точного позиционирования. Система головки также предусматривает подвод тока Iсв и защитного газа Q, обеспечивая непрерывность процесса.

В автоматизированных системах с использованием присадочной проволоки (см. рис. 9, б) основными рабочими движениями являются перемещение сварочной горелки вдоль линии шва vсв, подача проволоки со скоростью vп, а также – при необходимости – поперечные колебательные движения электрода с частотой fк. К дополнительным (вспомогательным) перемещениям относятся корректировки положения горелки и конца присадочной проволоки как в аксиальном, так и в поперечном направлениях. Аксиальные поправки положения горелки, как правило, реализуются посредством автоматических систем регулирования дугового напряжения (АРНД), где скорость слежения за изменениями обозначается как vc.

Современные орбитальные трубосварочные автоматы представляют собой высокотехнологичные, многофункциональные и зачастую интеллектуальные системы сварочного оборудования. Несмотря на то, что их технологическая основа во многом схожа, уровень сложности исполнения может варьироваться от простейшего до крайне сложного.

Наиболее упрощённые версии сварочных головок, предназначенных для сварки без присадочной проволоки, могут включать только элементы базовой конструкции – фиксационное устройство, С-образную либо разъемную вращающуюся планшайбу с закрепленной горелкой и соединением для подвода газа и сварочного тока.

Существуют и более продвинутые конфигурации, где применяется так называемая «плавающая» горелка, оснащенная копиром и приводами аксиального и поперечного смещения. В некоторых головках дополнительно внедряются системы АРНД, а также модули для управления колебаниями горелки. При этом как размах колебаний, так и поперечные перемещения могут контролироваться электроприводами, управляемыми дистанционно.

В определённых решениях конструкции допускают ручную корректировку по осям, при этом управляющие рукоятки размещаются на неподвижных элементах головки. Некоторые образцы оснащаются интегрированными наблюдательными системами – как телевизионного, так и волоконно-оптического типа – для визуального контроля за положением электрода, процессом сварки и точностью ведения шва. Модели, использующие присадочную проволоку, также различаются по степени технологической сложности.

Важно понимать, что сложность автомата не всегда эквивалентна его технической продвинутости. Уровень сложности оборудования выбирается, исходя из особенностей производственной задачи. Например, если процесс сварки не требует высокой длительности и повторяется многократно на идентичных стыках, предпочтительнее использовать надежные, но сравнительно простые аппараты, обеспечивающие стабильность результата.

В условиях, где требуется долговременная сварка толстостенных труб с изменяющимися параметрами процесса, рекомендуется применять автоматизированные решения с расширенным функционалом. При необходимости дистанционного управления в сложных условиях эксплуатации уровень технологической сложности еще более возрастает.

Орбитальные трубосварочные автоматы отличаются большим разнообразием технических решений. Различные их конструктивные схемы проиллюстрированы на рисунке 10.

В корпусных вариантах сварочных головок корпус 4 фиксируется на одной из соединяемых труб 1, а планшайба 2, на которой установлена горелка 3, вращается по кругу, выполняя сварку вдоль линии стыка. Открытыми называют такие головки, где горелка и зона дуги расположены снаружи, а защита обеспечивается струйной подачей газа. В отличие от камерных моделей, такие головки не охватывают сварочную область герметично. Корпусные головки могут быть как С-образными, так и разъёмными (см. рис. 10, а).

С-образные вырезы, выполненные в корпусе и планшайбе, позволяют устанавливать устройство сбоку на трубу: вырез планшайбы совмещается с соответствующим вырезом корпуса. Планшайба, имеющая зубчатое кольцо, приводится во вращение посредством двух синхронно работающих шестерён, размещённых в механизме привода. Этот механизм включает двигатель, редуктор и распределительное устройство, синхронизирующее вращение. Конструкции С-образного типа также известны под названиями «скобы» или «клещи».

Среди самых известных в России моделей – трубосварочные головки, разработанные НИКИМТ, обозначенные как ОДА-1, ОДА-2 и ОДА-3. Эти устройства применяются при орбитальной аргонодуговой сварке без применения присадочной проволоки труб с внешними диаметрами 8–26, 20–42 и 42–76 мм соответственно. Оборудование отличается высокой надежностью, удобством эксплуатации и ресурсом, превышающим 600 часов работы.

Рис. 10. Основные конструктивные схемы головок орбитальных трубосварочных автоматов: а – С-образная открытая головка; б, в – корпусные разъемные открытая и камерная головки соответственно; г – тракторная головка, перемещаемая по поверхности трубы; д – то же, с неподвижной направляющей; 1 – труба; 2 – планшайба; 3 – горелка; 4 – корпус; 5 – камера; 6 – каретка; 7 – гибкий элемент поджатия головки к трубе; 8 – жесткая направляющая

В автоматах серии ОДА реализуются основные технологические процессы сварки – автоопрессовка и поэтапное проплавление – позволяющие получить качественные сварные соединения труб из коррозионно-стойких сталей толщиной до 3,5 мм. Эти головки снабжены устойчивыми механизмами призменного типа для надёжной фиксации на трубопроводах.

У ОДА-1 и ОДА-2 рукоятки для регулировки поперечного положения горелки выведены на неподвижные сегменты корпуса, упрощая настройку.

Головка модели ОДА-3 оборудована специальной муфтой, позволяющей ускорить ручную размотку шлангов, а также быстродействующим рычажным фиксатором для надёжного закрепления на трубе.

Для выполнения корневых проходов используются автоматические устройства моделей ОКА-1 и ОКА-2, предназначенные соответственно для труб диаметрами 76–133 мм и 133–159 мм.

Заключение

Интересные факты:

- Вольфрам, применяемый в TIG-сварке, является самым тугоплавким металлом на Земле (температура плавления — около 3422 °C).

- Термин TIG (Tungsten Inert Gas) чаще применяется в США, в то время как в Европе используют аббревиатуру WIG (Wolfram Inert Gas).

- TIG-сварка — один из немногих методов, который позволяет сваривать даже такие разнородные материалы, как титан и нержавеющая сталь.

- Этот метод используется при изготовлении алюминиевых рам для велосипедов, медицинских имплантов, тонкостенных труб и резервуаров для агрессивных сред.

- В процессе TIG-сварки возможна работа как с присадочным материалом, так и без него — только за счёт расплавления кромок свариваемых деталей.

Установки для сварки неплавящимся электродом представляют собой технологически совершенные системы, обеспечивающие высокое качество соединений даже в сложных условиях. Универсальность, стабильность процесса и возможность тонкой настройки делают TIG-сварку незаменимой во многих отраслях — от авиастроения до атомной промышленности.

Правильный выбор оборудования — горелки, источника тока, осцилляторов и средств защиты — позволяет добиться высокой производительности при сохранении надежности и долговечности сварных соединений. В условиях растущих требований к качеству продукции и безопасности эксплуатации TIG-сварка остаётся одной из самых востребованных технологий в сварочном производстве.