В процессе газовой сварки свариваемый и присадочный металлы расплавляют пламенем, получаемым при сгорании смеси какого-либо горючего газа с кислородом.

Способ получения высокотемпературного газового пламени был разработан в конце XIX века и газопламенная сварка с применением ацетилена и кислорода, водорода являлась основным способом соединения металлоконструкций.

Позже, из-за бурного развития электродуговой и других видов сварки, роль газовой сварки уменьшилась.

К достоинствам газовой сварки относятся относительно простое и недорогое оборудование, возможность изменять в широких пределах мощность, состав и направление пламени при сварке.

Недостатками являются: более низкая по сравнению с электродуговой сваркой производительность процесса, так как стоимость используемых газов выше стоимости электроэнергии, себестоимость газовой сварки выше, чем электродуговой.

Газовую сварку применяют для сварки и восстановления тонкостенных стальных изделий, заварки трещин и наплавки деталей из чугуна, цветных металлов и пластических масс. Газовое пламя используют для местной закалки стальных изделий, а также пайки деталей.

В табл. 5 представлены горючие газы, применяемые в смеси с кислородом при газовой сварке и область применения.

Таблица 5. Горючие газы, применяемые в смеси с кислородом, при газовой сварке

| Газ | Температура нормального пламени при сгорании с кислородом, °С | Область применения |

| Ацетилен | 3150 | Сварка всех металлов, резка, пайка и поверхностная закалка |

| Водород | 2100 | Сварка сталей толщиной до 2 мм, чугуна, алюминия и его сплавов, резка |

| Коксовый | 2200 | Пайка и сварка легкоплавких цветных металлов, резка |

| Нефтяной | 2300 | Сварка сталей толщиной до 2 мм, чугуна, алюминия и его сплавов, пайка и резка |

| Пиролизный | 2200…2300 | Пайка, резка и поверхностная закалка |

| Природный (метан) | 1850 | Сварка легкоплавких металлов, пайка и резка |

| Пары керосина | 2500 | Пайка, резка и поверхностная закалка |

| Пропан-бутановая смесь | 2050 | Сварка и пайка чугуна, цветных металлов, резка и поверхностная закалка |

Температура пламени при сгорании горючих газов в смеси с кислородом значительно выше по сравнению с пламенем, получаемым при сгорании тех же газов в смеси с воздухом. Для газовой сварки используют кислород трех сортов: газообразный технический первого сорта с чистотой 99,7, второго сорта – 99,5 и третьего сорта – 99,2 %. Газообразный кислород поставляют в стальных баллонах под давлением 15 МПа. При контакте с маслами кислород взрывается. Как следует из табл. 5, пламя ацетилено-кислородной смеси имеет наиболее высокую температуру – 3150 °С, поэтому несмотря на то, что ацетилен в 15…20 раз дороже других горючих газов, он получил наиболее широкое применение при газовой сварке и наплавке.

Ацетилен получают при взаимодействии карбида кальция с водой. При этом получают газообразный ацетилен С2Н2 и гашеную известь Са(ОН)2

СаС2 + 2 Н2О = С2Н2 + Са(ОН)2 .

В газообразном состоянии ацетилен с повышением давления до 0,2 МПа и температуры до 450…500 °С, а также в смеси с кислородом при содержании ацетилена 2,8…93 % (по объему) или с воздухом при содержании ацетилена 2,2…81 %, взрывоопасен. Ацетилен транспортируют в стальных баллонах под давлением 1,9 МПа. Баллоны заполняют в специальных промышленных предприятиях. Потребление ацетилена из баллонов упрощает обслуживание и повышает производительность сварки и наплавки.

Ацетилен получают в специальных аппаратах, которые называют ацетиленовыми генераторами. Последние согласно ГОСТ 5190 различаются по производительности, способу устройства и системе регулирования взаимодействия карбида кальция с водой.

Производительность генераторов составляет: 0,5; 0,75; 1,25; 2,5; 3,5; 5; 10; 20; 40; 80; 160 и 320 м3/ч ацетилена. Различают генераторы передвижные и стационарные. По системе регулирования взаимодействия карбида кальция с водой делят на генераторы системы «карбид в воду», «вода в карбид», «вытеснения», комбинированные – «вода на карбид и вытеснения», «сухие».

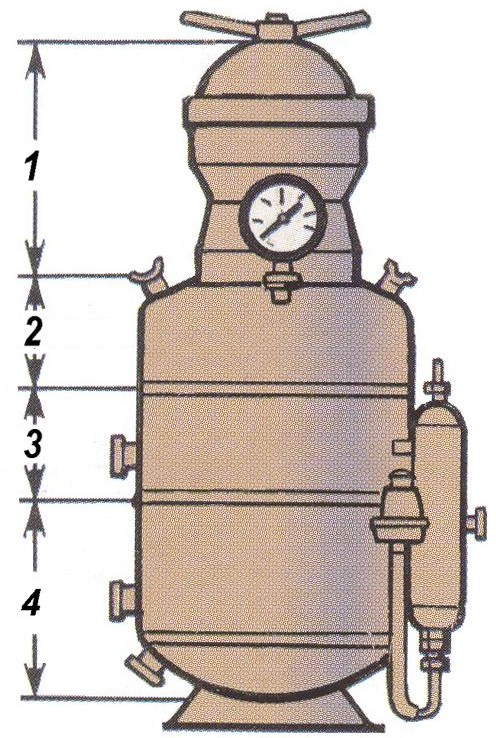

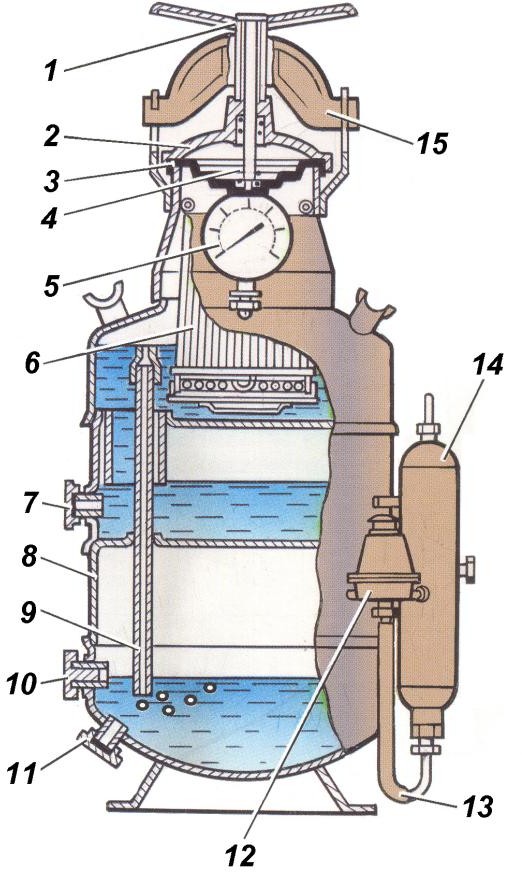

Устройство ацетиленового генератора марки АСП-10 показано на рис. 18 и 19 .

Корпус генератора включает горловину 1, газообразователь 2, вытеснитель 3 и промыватель (газосборник) 4 (рис. 18). Газообразователь сообщается с вытеснителем переливным патрубком, а с газосборником переливной трубкой 9 (рис. 19). Корпус закрывается крышкой 2 и герметизируется мембраной 3. Вращением винта 1 крышка 2 прижимается к горловине. Траверса 15 вводится в проушины крюков. В крышку встроен подвижный шток с коромыслом, на которое подвешивается загрузочная корзина 6. При погружении корзины с карбидом кальция в воду образуется ацетилен, который по переливной трубке 9 поступает в газосборник, барботируя через слой воды, охлаждается, промывается и через предохранительный затвор 14 поступает в горелку.

Рис. 18. Составные емкости ацетиленового генератора: 1 – горловина; 2 – газообразователь; 3 – вытеснитель; 4 – газосборник (промыватель)

При уменьшении отбора ацетилена и повышении давления в генераторе вода из газообразователя выдавливается в вытеснитель, объем замоченного карбида кальция уменьшается, вследствие этого сокращается газообразование. В случае увеличения отбора ацетилена и снижения давления происходит обратный процесс.

При повышении в генераторе давления выше допустимого срабатывает предохранительный клапан 12 и ацетилен выпускается в атмосферу. Предохранительный затвор 14 служит для предотвращения взрыва ацетиленового генератора в случае возникновения обратного удара (обратная тяга). Обратным ударом называют внезапное загорание горючей смеси внутри газосварочной горелки или резака.

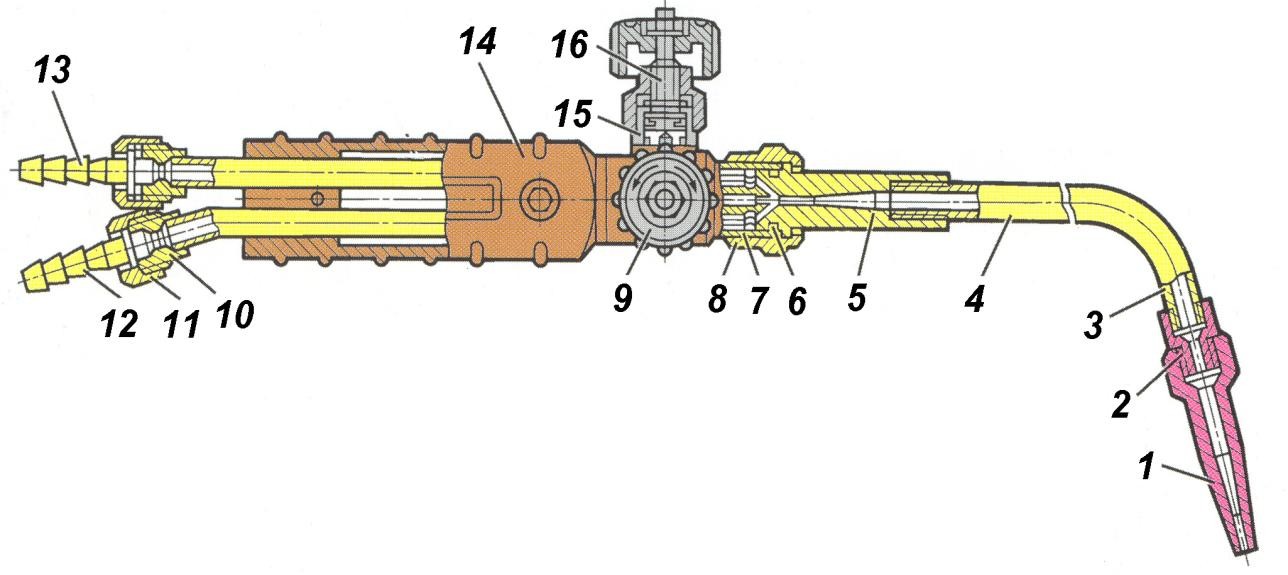

Ацетилен и другие горючие газы смешивают с кислородом в необходимых пропорциях в газосварочной горелке. Различают горелки безинжекторного и инжекторного типа. Наибольшее распространение получили горелки инжекторного типа (рис. 20).

Рис. 19. Устройство ацетиленового генератора: 1 – винт; 2 – крышка; 3 – мембрана; 4 – пружина; 5 – манометр; 6 – корзина; 7 – штуцер; 8 – корпус; 9 – переливная трубка; 10 – контрольная пробка; 11 – штуцер; 12 – предохранительный клапан; 13 – шланг; 14 – предохранительный затвор; 15 – траверса

Ацетилен поступает в горелку через ниппель 12, а кислород – ниппель 13. Горелку держат за рукоятку 14, а подачу ацетилена регулируют вентилем 9, кислорода – вентилем 16. Внутри корпуса горелки расположен инжектор 7, через отверстие которого в смесительную камеру 5 поступает кислород под давлением 0,1…0,4 МПа. Избыточное давление кислорода создает разрежение, благодаря чему ацетилен поступает в смесительную камеру с наружной части инжектора. В смесительной камере кислород и ацетилен смешиваются, смесь поступает по наконечнику 3 и ее на выходе из мундштука 1 поджигают.

Технология газовой сварки. Присадочный материал выбирают по составу свариваемого металла изделия. Мощность горелки и номер наконечника выбирают в зависимости от толщины свариваемого металла.

Рис. 20. Устройство газосварочной горелки инжекторного типа: 1 – мундштук; 2 – ниппель мундштука; 3 – наконечник; 4 – трубчатый мундштук; 5 – смесительная камера; 6 – резиновое кольцо; 7 – инжектор; 8 – накидная гайка; 9 – ацетиленовый вентиль; 10 – штуцер; 11 – накидная гайка; 12 – ацетиленовый ниппель; 13 – кислородный ниппель; 14 – рукоятка; 15 – сальниковая набивка; 16 – кислородный вентиль

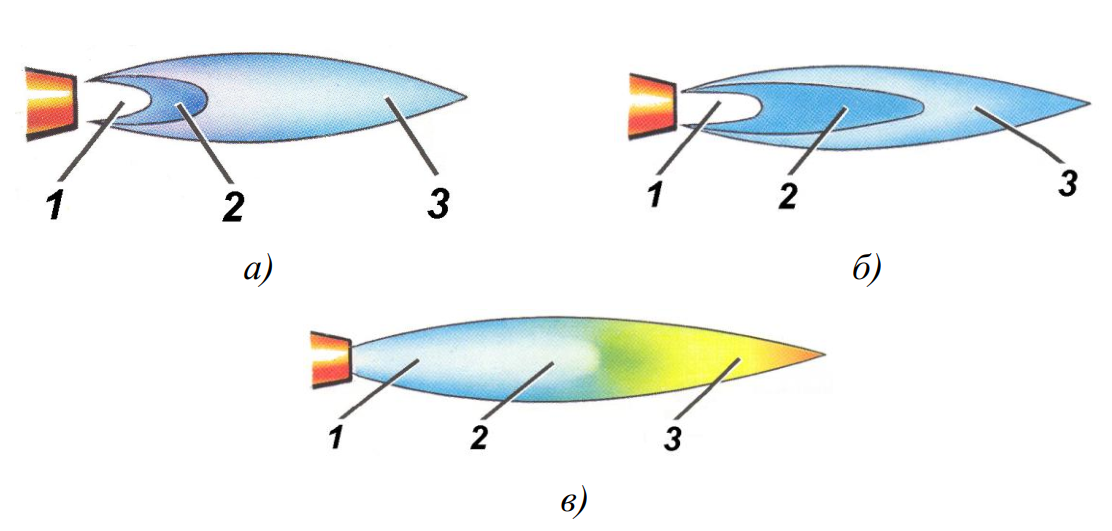

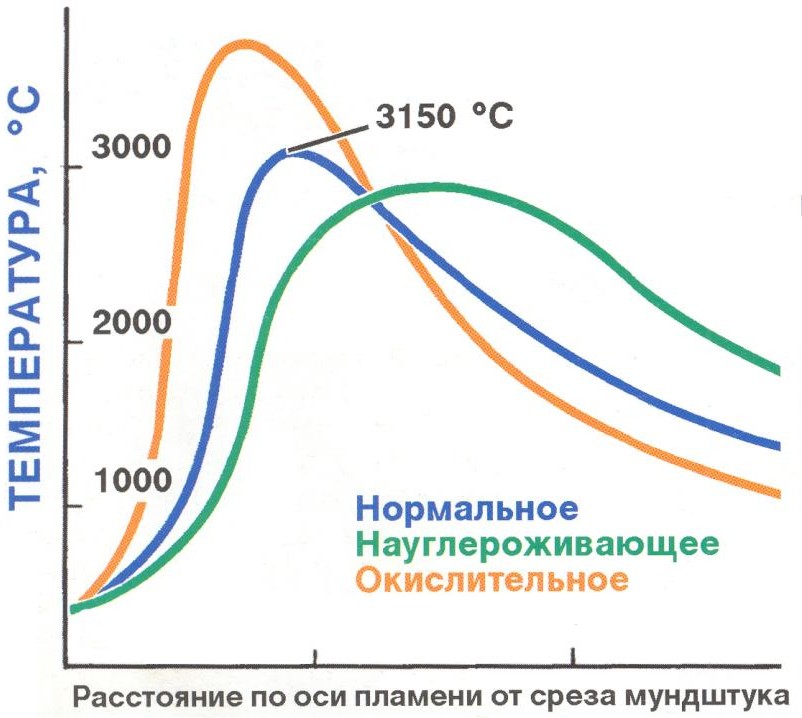

Газосварочное пламя в значительной мере определяет качество сварного шва. С изменением соотношения кислорода и ацетилена получают нормальное (восстановительное, соотношение от 1 : 1 до 1 : 1,3), окислительное или науглероживающее пламя.

Нормальное пламя способствует раскислению металла сварочной ванны и получению качественного сварного шва. Как правило, этим пламенем ведут сварку (рис. 21, а).

В окислительном пламени наблюдается избыток кислорода, который сильно окисляет металл сварочной ванны, способствует пористости и низкому качеству сварного шва (рис. 21, б). Науглероживающее пламя имеет желтый цвет и удлиненный коптящий факел (рис. 21, в). Такое пламя имеет избыток ацетилена и при сварке науглероживает металл сварочной ванны.

Рис. 21. Виды ацетилено-кислородного пламени: нормальное (а), окислительное (б) и науглероживающее (в); 1 – ядро; 2 – восстановительная зона; 3 – факел

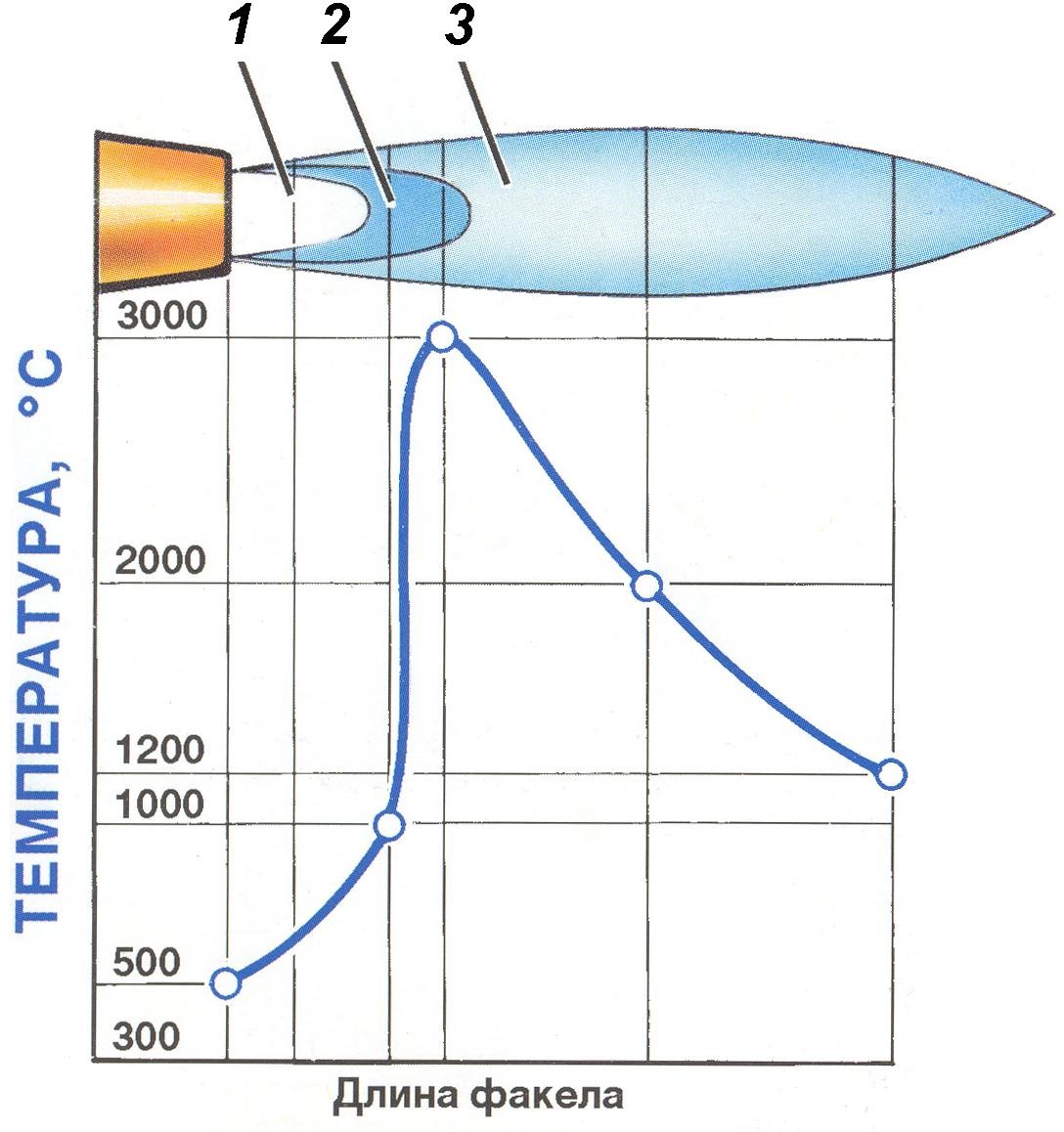

Нормальное пламя имеет три зоны: ядро 1, восстановительную зону 2 и факел 3 (рис. 22).

Ядро представляет самую яркую часть пламени, которая состоит из раскаленных частиц углерода, сгорающих на наружной части ядра. Температура ядра не превышает 1200 °С.

Восстановительная зона по сравнению с ядром имеет более темный цвет и состоит из окиси углерода и водорода, образующихся при сгорании ацетилена

С2Н2 + О2 = 2СО + Н2

Эта зона имеет максимальную температуру 3150 °С на расстоянии 2…4 мм от ядра, и поэтому этой частью пламени расплавляют свариваемый металл. При сварке пламя не только расплавляет металл, но и защищает сварочную ванну от кислорода и азота окружающего воздуха, поэтому необходимо, чтобы расплавленный основной металл и конец присадочной проволоки находились постоянно в восстановительной зоне пламени.

Наружная часть пламени является факелом. Факел имеет удлиненную конусообразную форму и состоит из углекислого газа и паров воды, образующихся при сгорании окиси углерода и водорода восстановительной зоны пламени.

Рис. 22. Строение нормального ацетилено-кислородного пламени и распределение температуры: 1 – ядро; 2 – восстановительная зона; 3 – факел

Окись углерода и водорода сгорают, взаимодействуя с атмосферным воздухом 2СО + Н2 + 1,5О2 = 2СО2 + Н2О.

Изменение температуры в пламени различных видов показано на рис. 23.

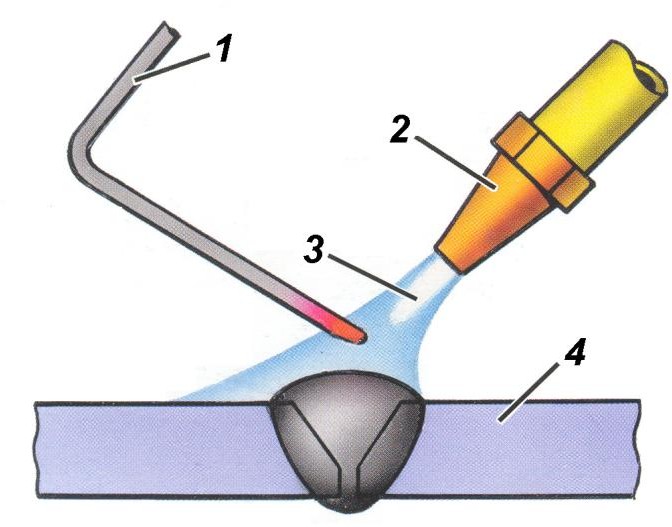

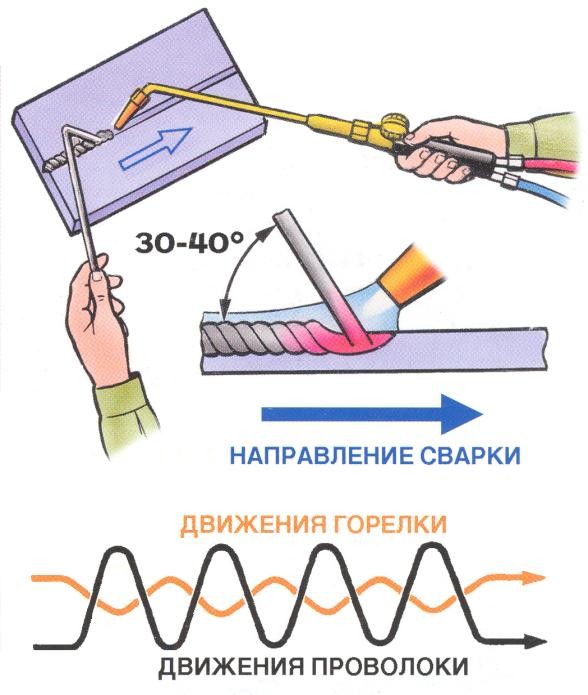

Скорость расплавления металла зависит от угла наклона мундштука горелки к поверхности свариваемого металла. Наибольшая скорость наблюдается при перпендикулярном расположении мундштука горелки к поверхности свариваемого металла, а минимальная (сварка очень тонких и легкоплавких металлов) при почти параллельном расположении.

Пламя горелки направляют на свариваемый металл так, чтобы кромки последнего находились в восстановительной зоне пламени на расстоянии 2…6 мм от конца ядра пламени. Конец присадочной проволоки размещают в восстановительной зоне или погружают в сварочную ванну (рис. 24).

Рис. 23. Изменение температуры в пламени различных видов

Рис. 24. Расположение газовой горелки и присадочной проволоки: 1 – присадочная проволока; 2 – горелка; 3 – газовое пламя; 4 – свариваемый металл

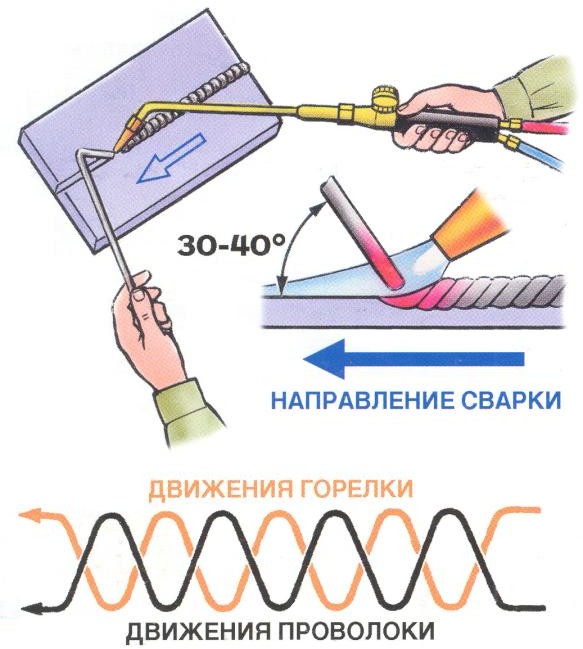

Различают правый и левый способы газовой сварки. При правом способе горелку перемещают слева направо, а присадочную проволоку – вслед за горелкой (рис. 25, а). Конец проволоки держат погруженным в сварочную ванну и для облегчения удаления окислов и шлаков им спиралевидными движениями перемешивают жидкий металл. Способ используют при толщинах металла более 3 мм с разделкой кромок. Левый способ применяют при сварке тонкостенных (до 3 мм) изделий и легкоплавких металлов и сплавов (рис. 25, б). Горелку при этом способе перемещают справа налево, а присадочную проволоку – перед пламенем, которое направлено на свариваемые кромки. Конец проволоки должен находиться в восстановительной зоне.

а) б)

Рис. 25. Способы выполнения швов при газовой сварке: правый (а) и левый (б)

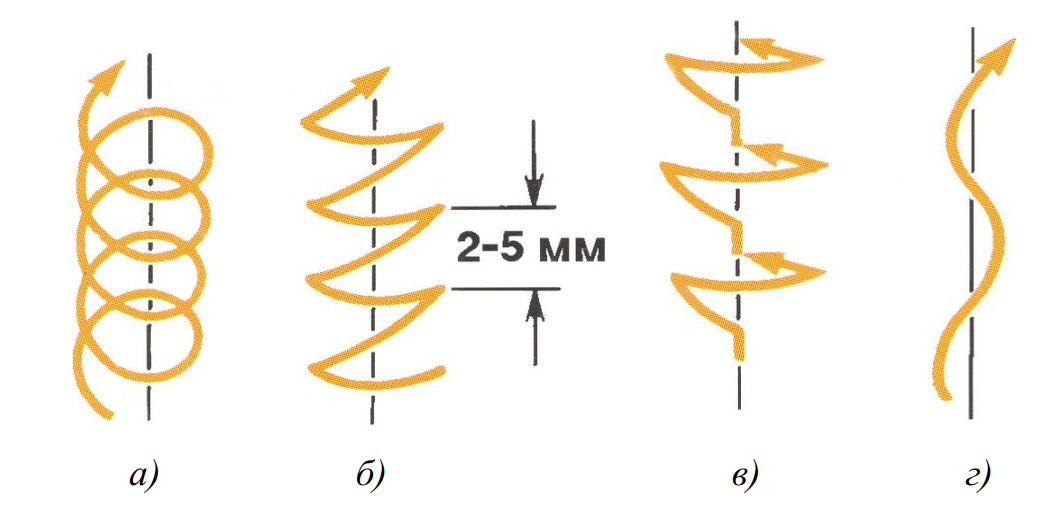

В зависимости от толщины свариваемого изделия применяют следующие способы движения горелки: полумесяцем, с задержкой пламени вдоль оси шва, с незначительными колебаниями, петлеобразно. При сварке листов средней толщины используют способы движения горелки полумесяцем и петлеобразно (рис. 26, а, б).

Для сварки толстостенных конструкций применяют способ с задержкой пламени вдоль оси пламени (рис. 26, в), а для сварки тонколистовой стали – с незначительными колебаниями (рис. 26, г).

Рис. 26. Способы движения газовой горелки

Газовую сварку производят во всех пространственных положениях: нижнем, вертикальном, горизонтальном и потолочном.