Современное литейное производство располагает широким набором технологий, каждая из которых имеет свои преимущества, ограничения и области применения. От правильного выбора метода зависит не только качество будущей заготовки, но и её себестоимость, точность геометрии, структура металла и эксплуатационные характеристики. В инженерной практике применяются как классические процессы, отработанные десятилетиями, так и инновационные решения, основанные на принципах непрерывной кристаллизации и электрошлакового переплава.

В данной работе подробно рассматриваются основные технологии получения металлических отливок — от непрерывного литья и электрошлакового метода до процессов с использованием оболочковых, керамических и выплавляемых моделей. Особое внимание уделено их технологическим особенностям, достоинствам и недостаткам, а также сферам промышленного применения.

Технологические процессы получения отливок с применением различных методов литья имеют как общие, так и специфические черты, которые определяют область их рационального использования.

Несмотря на существенные различия в применяемых подходах, все эти методы можно отнести к современным и прогрессивным технологиям. Их ключевыми преимуществами являются высокая материалоёмкость, энергоэффективность и экономия трудовых затрат. Кроме того, использование таких процессов позволяет получать отливки с улучшенной геометрической точностью, более чистой поверхностью и минимальными припусками на механическую обработку, что делает их значительно предпочтительнее по сравнению с традиционными разовыми песчаными формами.

Экономическая целесообразность внедрения подобных методов возрастает по мере увеличения масштабов производства. При переходе от единичного или мелкосерийного выпуска к крупносерийному и массовому выпуску себестоимость изделий заметно снижается, что напрямую связано с возможностью многократного применения форм и высокой стабильностью качества продукции.

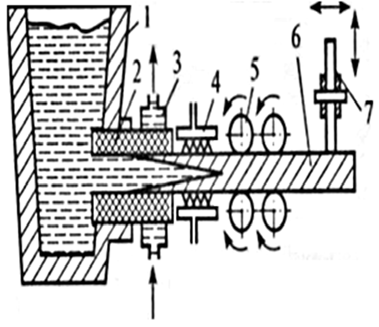

Рис. 1. Способы литья

Литьё в постоянные формы

К этой группе относятся: кокильное литьё, литьё под давлением, центробежное и непрерывное литьё, а также методы с использованием вакуума, выжимания, жидкой прокатки, намораживания и даже электрошлакового переплава. Все перечисленные технологии объединяет одна принципиальная особенность — использование многократно применяемых форм, преимущественно металлических. Это обеспечивает более длительный срок службы оснастки и улучшенные показатели качества готовых изделий.

1. Кокильное литьё

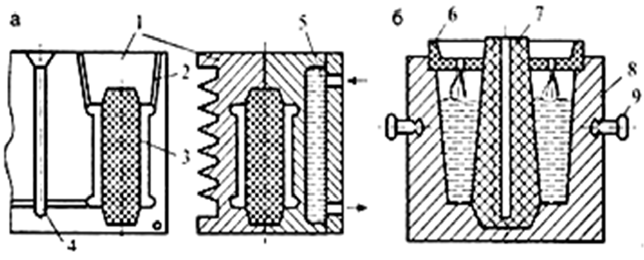

Кокиль представляет собой прочную металлическую литейную форму, изготавливаемую из чугуна, стали или реже — цветных сплавов. В отличие от песчаных одноразовых форм, кокиль рассчитан на многократное использование, что и определяет его значительные преимущества (рис. 2).

Рис. 2. Конструкции кокилей: а – разъемного; б – вытряхного

Для получения полых изделий из черных сплавов традиционно применяются разовые стержни. В случае литья цветных сплавов допустимо использование металлических стержней, которые извлекаются после формирования прочной корки металла на поверхности отливки.

Технологический процесс кокильного литья имеет ряд характерных особенностей:

1-я особенность — поверхность формы и литниковая система обрабатываются специальными огнеупорными красками. Это не только снижает тепловые напряжения, но и предотвращает разрушение формы под воздействием расплава, что значительно увеличивает её ресурс.

2-я особенность — обязательный подогрев формы перед началом работы. Например, при литье чугуна это позволяет минимизировать риск образования структуры «отбела» (ледебурита) в поверхностных слоях. Подобные рекомендации закреплены в ряде отраслевых стандартов и технологических инструкций.

3-я особенность — из-за низкой податливости и негазопроницаемости кокиля требуется проектировать большие уклоны на вертикальных поверхностях, а также предусматривать каналы для удаления воздуха.

4-я особенность — высокий уровень теплообмена между формой и металлом. Для цветных сплавов это преимущество, так как структура получается плотной и мелкозернистой. Однако для стали и чугуна такое быстрое затвердевание может вызвать поверхностную пористость и структурные дефекты.

Сравнительный анализ показывает, что по трудоёмкости данный метод менее затратен по сравнению с песчаными формами. При этом качество поверхности выше, припуски на обработку меньше, а санитарные условия работы значительно лучше.

Диапазон массы получаемых изделий весьма широк: от 0,5 кг до 15 т. В практике встречаются примеры производства крупных отливок — прокатных валков, станин, изложниц и массивных деталей для металлургического оборудования.

Срок службы кокилей варьируется в зависимости от материала, условий эксплуатации, толщины защитного покрытия и свойств разливаемого металла. Для алюминиевых сплавов ресурс формы может достигать десятков тысяч циклов, тогда как при литье стали — всего нескольких заливок.

Отдельным направлением является литьё в облицованный кокиль или в двухслойную форму (рис. 3). В этом случае металлическая основа кокиля облицовывается специальной песчаной смесью, которая отверждается при нагреве. Такое решение позволяет значительно повысить долговечность формы и снизить вероятность дефектов, например, образования «отбела» в тонких участках.

Рис. 3. Схема литья в облицованный кокиль: а – раскрытая; б – ввод модели; в – сборка формы и задув смеси; г – раскрытая форма; д – извлечение модели; в – сборка и заливка формы

Особое место занимает литьё в кокиль с регулируемым зазором. Такой инструмент изготавливается секционным: отдельные части формы могут отводиться от поверхности застывающей отливки, что позволяет управлять процессом охлаждения и минимизировать дефекты структуры.

Если отделение кокиля от затвердевшей поверхности отливки производится сразу после образования тонкой корочки металла, скорость охлаждения резко снижается. В результате тепло из внутренних, ещё жидких слоёв возвращается в уже затвердевшую поверхность. Такой процесс вызывает разложение цементита, что особенно важно для чугунных отливок, так как позволяет улучшить структуру металла и снизить вероятность «отбела». На практике это решение применяется в литейных цехах для повышения качества массивных заготовок.

2. Литьё под давлением

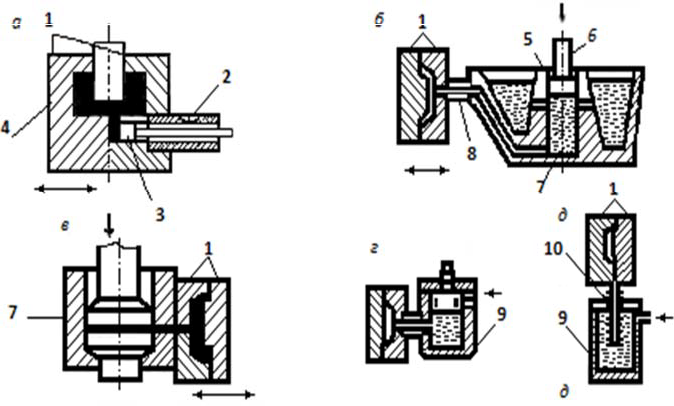

Сущность процесса заключается в том, что расплавленный металл вводится в камеру прессования машины, где он подвергается давлению поршня или сжатого воздуха, а затем через литниковую систему заполняет форму (рис. 4).

Рис. 4. Схемы машин для литья под давлением: а – с горизонтальной камерой прессования; б – с горячей вертикальной камерой; в – с холодной вертикальной камерой; г – компрессорная; д – под низким давлением

Различают машины с горячей и холодной камерами прессования. В зависимости от конструкции давление на металл может передаваться поршнем (горизонтальным или вертикальным) либо за счёт сжатого воздуха в компрессорных установках. Последние традиционно применяются при необходимости плавного заполнения формы и позволяют работать под низким давлением, что актуально для сложных по конфигурации изделий.

Главное преимущество данного метода заключается в возможности производства отливок с минимальной толщиной стенки (до 0,8 мм), высокой точностью размеров и низкой шероховатостью поверхности. Это достигается благодаря тщательной полировке рабочих поверхностей пресс-форм и строгому соблюдению параметров процесса. Отливки получаются практически готовыми к использованию, с минимальными припусками на механическую обработку. Именно поэтому литьё под давлением широко используется в крупносерийном и массовом производстве деталей для автомобилестроения, приборостроения и производства бытовой техники.

3. Центробежное литьё

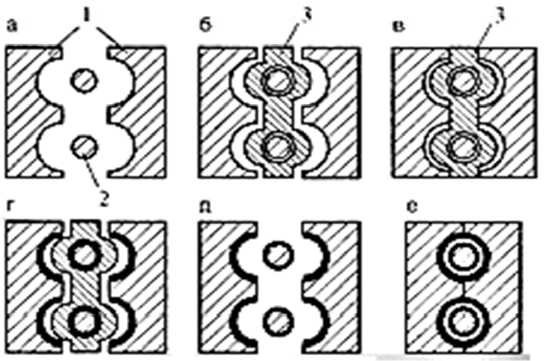

При центробежном литье заливка формы и дальнейшее затвердевание металла происходят в условиях действия центробежных сил, возникающих при вращении формы вокруг оси (рис. 5).

Рис. 5. Центробежное литьё: а – вертикальная ось вращения; б – горизонтальная ось вращения; в – литьё в разовые формы

Внутренняя поверхность отливки при этом формируется без контакта с формой — это так называемая свободная поверхность. Благодаря этому часто отпадает необходимость в использовании стержней для формирования полостей.

Металлические формы перед заливкой подогревают до 250–350 °С и покрывают огнеупорными смесями. Это значительно увеличивает стойкость формы, предотвращает появление трещин и спаев, а также уменьшает риск образования «отбела» в чугунных отливках. В качестве покрытий применяются специальные краски или облицовки из сыпучих огнеупорных материалов, иногда модифицированные легирующими добавками.

Центробежное литьё даёт плотные и мелкозернистые отливки, при этом шлаковые включения и газы вытесняются к внутренней поверхности изделия. Процесс способствует самопроизвольному удалению дефектов, что делает его незаменимым при производстве втулок, колец, труб и аналогичных изделий. Однако существуют и недостатки: при работе с высоколегированными сплавами возникает химическая неоднородность, а в чугуне — ликвация углерода, серы и фосфора. Кроме того, ускоренное охлаждение иногда приводит к дефектам структуры.

В производственной практике машины с вертикальной осью вращения используют для коротких втулок и колец подшипников, где отношение длины к диаметру меньше трёх. При этом на форму действуют не только центробежные силы, но и силы тяжести, что приводит к искривлению внутренней поверхности и появлению разностенности.

4. Непрерывное литьё

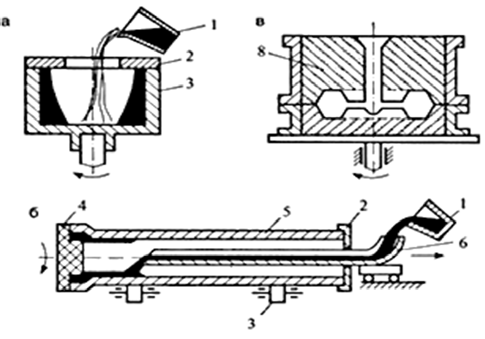

Непрерывное литьё представляет собой процесс получения длинномерных заготовок постоянного сечения. Суть метода заключается в непрерывной подаче расплава в кристаллизатор и одновременном вытягивании из него уже затвердевшей части (рис. 6).

Рис. 6. Непрерывное горизонтальное литьё

В зависимости от конфигурации оборудования различают вертикальное и горизонтальное непрерывное литьё. Вертикальные установки традиционно применяются при получении слитков и труб. Для производства труб в кристаллизатор помещают водоохлаждаемый стержень, который формирует внутреннюю поверхность изделия. Горизонтальные же машины нашли применение при выпуске сортового проката, медных и алюминиевых заготовок.

Метод непрерывного литья широко используется в металлургии, так как позволяет резко сократить количество технологических операций по сравнению с разливкой в изложницы и последующей прокаткой.

Кристаллизатор 2, помещённый в металлоприёмник 1, является ключевым элементом установки для непрерывного литья. Его изготавливают из меди, графита или стали — выбор материала зависит от условий эксплуатации, интенсивности теплоотвода и типа производимого сплава. Внутренний профиль кристаллизатора в точности повторяет форму поперечного сечения будущей заготовки. На выходе он снабжается водоохлаждаемой рубашкой 3, что обеспечивает эффективное закаливание наружного слоя металла.

Формируемый слиток 6 непрерывно вытягивается при помощи тянущих роликов 5. Для разделения длинномерной заготовки на мерные куски используют пилу 7 либо специальные гидравлические ломатели. Важно отметить, что после выхода из кристаллизатора центральная часть слитка ещё сохраняет жидкое состояние. Чтобы ускорить её кристаллизацию и исключить опасность прорыва расплава через оболочку затвердевшего металла, дополнительно применяют душирующее устройство 4 для поверхностного охлаждения водой.

Высокий температурный градиент в поперечном сечении заготовки и непрерывная подача расплава в зону кристаллизации создают условия для образования плотной, равномерной структуры без усадочных раковин.

Методом непрерывного литья получают заготовки в виде круглых или прямоугольных слитков, полос, а также профилей более сложной формы — например, направляющие для станин металлорежущих станков. Однако недостатком этого процесса является ограниченность ассортимента: невозможно изготавливать изделия со сложной внутренней геометрией.

5. Электрошлаковое литьё

Электрошлаковое литьё — это инновационный метод, основанный на использовании электрошлакового переплава расходуемого электрода. Отличие процесса заключается в том, что приготовление жидкого металла и его рафинирование происходит непосредственно в полости водоохлаждаемой металлической формы.

Для запуска цикла в форму-кристаллизатор заливают расплавленный шлак, после чего в него погружают электроды, состав которых идентичен материалу будущей отливки. Через систему «форма — шлак — электрод» пропускают электрический ток напряжением 45–60 В и силой до 20 А на каждый миллиметр диаметра электрода. Под действием энергии происходит расплавление электрода, металл очищается от газов и неметаллических примесей, а затем постепенно кристаллизуется.

Преимущества электрошлакового метода очевидны: высокая чистота и плотность металла, минимизация газонасыщения, равномерный химический состав. Благодаря этому получают уникальные по массе и размерам заготовки (до 300 т) — прокатные валки, коленчатые валы морских двигателей, бандажи цементных печей, а также ответственные детали для атомной и тепловой энергетики.

6. Литьё в оболочковые формы

Сущность данного метода заключается в изготовлении оболочковых полуформ и стержней толщиной 6–10 мм из песчано-смоляной смеси, связанной термореактивными смолами. Эти формы обладают высокой прочностью при относительно небольшом расходе материала.

Технология включает несколько стадий:

- подготовка плакированной песчано-смоляной смеси;

- формирование оболочковых полуформ по модельной оснастке;

- сборка готовых форм;

- заливка расплавом.

В качестве связующего используется пульвербакелитовая смесь фенолоформальдегидной смолы с добавлением около 8 % уротропина. При нагреве выше 200–250 °С смола необратимо полимеризуется, что обеспечивает прочность оболочки.

Данный метод позволяет получать отливки массой до 300 кг, включая тонкостенные детали (например, цилиндры мотоциклов) или изделия с высокими требованиями к точности (коленчатые валы). Расход формовочной смеси при этом сокращается в 9–10 раз по сравнению с традиционными песчано-глинистыми формами, а регенерация материала становится проще за счёт термической обработки.

К недостаткам относят выделение токсичных газов при горении смолы и возможное насыщение поверхности отливки углеродом, особенно при работе с нержавеющими и низкоуглеродистыми сталями.

7. Литьё по выплавляемым моделям

При данном методе используется неразъёмная керамическая оболочка, формируемая вокруг одноразовой модели, выполненной из легко выплавляемых материалов (парафина, воска, стеарина).

Технологический цикл включает:

- изготовление модели и литниково-питающей системы;

- сборку моделей в блок;

- приготовление суспензии на основе связующего и огнеупорного наполнителя;

- нанесение суспензии на модель и многослойное формирование оболочки;

- выплавку модели при нагреве;

- прокалку оболочки для упрочнения и засыпку песком;

- заливку металла;

- удаление литников и очистку готовых деталей.

Литьё по выплавляемым моделям востребовано при изготовлении мелких и сложных деталей для приборостроения, автомобилестроения и авиационной промышленности. Метод позволяет работать с труднообрабатываемыми сплавами, включая жаропрочные никелевые сплавы, применяемые в лопатках турбин.

Главный минус — высокая себестоимость (в 3–10 раз дороже песчано-глинистых форм). Однако за счёт минимальной механической обработки и высокого качества поверхности этот процесс остаётся экономически оправданным в массовом и серийном производстве.

8. Литьё в керамические формы

Керамические формы занимают промежуточное положение между одноразовыми и постоянными. В зависимости от состава они могут выдерживать до 10 циклов заливки, если речь идёт о простых алюминиевых отливках. В случае сложных стальных или чугунных изделий такие формы используются как разовые.

Процесс включает стадии:

- изготовление опорного слоя на основе промодели;

- приготовление керамической суспензии;

- заливку суспензии в зазор между моделью и опорным слоем;

- затвердевание и сушку;

- удаление модели и обжиг готовой формы.

Метод особенно эффективен для точного литья из труднообрабатываемых сплавов и используется при изготовлении литейной оснастки, пресс-форм, а также в ювелирной промышленности. Масса изделий может варьироваться от десятков граммов до нескольких тонн.

Анализ технологий литья показывает, что универсального метода, подходящего для любых условий, не существует. Непрерывное литьё обеспечивает высокую производительность и плотную структуру слитков, но ограничено геометрией. Электрошлаковое переплавление позволяет получать массивные заготовки с высокой чистотой, однако требует значительных энергозатрат. Литьё в оболочковые и керамические формы обеспечивает отличную точность и минимальную мехобработку, но связано с дороговизной связующих и ограничениями по размеру изделий. Технология выплавляемых моделей, несмотря на высокую себестоимость, остаётся незаменимой для деталей сложной конфигурации и из труднореализуемых сплавов.

Таким образом, выбор метода всегда определяется конкретными требованиями: видом металла, массой отливки, серийностью производства и предъявляемыми к изделию техническими условиями. Грамотное сочетание технологий, соответствие ГОСТам и современным стандартам качества позволяет литейным предприятиям достигать высокой конкурентоспособности и выпускать изделия мирового уровня.