Содержание страницы

Кузова современных легковых автомобилей представляют собой инженерно сложные пространственные конструкции, рассчитанные как на воздействие статических усилий, так и на динамические нагрузки с высокими требованиями к прочности и жесткости. Основной несущий элемент автомобиля — кузов, воспринимает все внешние и внутренние силы через систему тонкостенных составляющих силового каркаса, а также через наружные и внутренние панели. В обычных условиях эксплуатации ресурс таких конструкций достигает и превышает 10–12 лет. Однако при столкновениях или во время движения на высоких скоростях по дорогам с плохим покрытием кузов может получать остаточные деформации и даже разрушения отдельных элементов. Эти повреждения подлежат восстановлению, включая ремонтные процедуры с применением сварочных технологий.

В зависимости от степени и характера деформации существует следующая систематизация перекосов кузовов:

- Перекос проема — нарушение геометрии проемов боковой двери, ветрового или заднего стекла, превышающее допустимые отклонения.

- Несложный перекос — нарушение геометрических параметров капота либо крышки багажника, не затрагивающее геометрию основного каркаса кузова, при этом зазоры между дверями и крыльями могут быть нарушены.

- Средний перекос — одновременные изменения геометрии проемов капота и задней двери, либо повреждение геометрии лонжеронов (передних или задних) без нарушения структуры пассажирского отсека. При отсутствии в конструкции поперечины переднего моста учитываются только задние лонжероны.

- Сложный перекос — значительные отклонения геометрии лонжеронов с одновременным деформированием каркаса салона, а в случае автомобилей без поперечины переднего моста — при нарушении параметров только передних лонжеронов.

- Критически сложный перекос — повреждение всех основных геометрических узлов: передних и задних лонжеронов и несущей конструкции кузова (каркаса салона) с выходом за пределы допуска.

Также к типичным неисправностям кузовов, кабин и рам автомобилей и тракторов относятся следующие виды дефектов:

- усталостные трещины, в том числе в сварных соединениях;

- ослабление соединений с использованием резьбы или заклепок;

- развитая коррозия металла;

- разрывы и пробои металлических элементов;

- механические повреждения в виде прогибов и вмятин.

Анализ классификаций показывает, что качественное устранение перекосов и восстановление исходной геометрии возможно лишь при использовании специализированного оборудования. Восстановительные мероприятия включают правку с применением гидравлических и ручных инструментов, сварочные работы, а также обязательный контроль геометрии на каждом этапе.

В зависимости от степени повреждения и коррозионного разрушения элементов кузова, при условии демонтажа мешающих узлов, применяются следующие категории кузовного ремонта:

- ремонт 0 — незначительные работы на внешних поверхностях, не требующие вмешательства в лакокрасочное покрытие;

- ремонт 1 — устранение незначительных повреждений в легкодоступных местах, затрагивающих только наружный слой;

- ремонт 2 — восстановление повреждений с использованием сварки или более глубокая работа по типу «ремонта 1» при деформации до 50% площади детали;

- ремонт 3 — частичная реставрация элемента с обязательным вскрытием и сваркой поврежденных участков (до 30% поверхности);

- ремонт 4 — аналогично «ремонту 3», но с реставрацией свыше 30% поверхности элемента;

- частичная замена — установка вставки взамен поврежденной части с использованием оригинальных запасных компонентов;

- полная замена — демонтаж и установка новой детали из ремфонда или запасов;

- крупноблочный ремонт — замена крупной части кузова на блок с другого автомобиля, сопровождающаяся выверкой, разметкой, сваркой и рихтовкой.

Среди всех кузовных восстановительных мероприятий около 30% занимают сварочные работы, включая вварку латок, устранение трещин, приварку новых участков и тому подобное.

Наиболее широко применяемыми методами сварки при ремонте кузовных частей считаются следующие:

- механизированная сварка в среде углекислого газа (полуавтоматическая);

- газовая сварка (газокислородная);

- контактная точечная сварка;

- технология сварки «электрозаклепками».

Из этих способов особенно эффективной считается полуавтоматическая сварка плавящимся электродом в CO₂-среде.

Механизированная сварка при ремонте кузова

Ключевое преимущество данного метода заключается в том, что сварщик имеет полный визуальный контроль над процессом сварки и поведением дуги. Высокий коэффициент использования тепловой энергии дуги обеспечивает производительность, а универсальность метода позволяет выполнять сварочные операции в любом положении, с любыми ориентирами деталей, в том числе без подложки.

Для сварки кузовов используют сварочную проволоку таких марок, как Св-08ГС, Св08Г2С, Св-12ГС, диаметром 0,8–1 мм. Особенно хорошие результаты дает использование проволоки Св-08Г2С, содержащей большое количество раскислителей — марганца и кремния, что позволяет добиваться герметичных швов без образования пор.

Сварка осуществляется в среде защитного газа — пищевой углекислоты (CO₂), находящейся в баллонах черного цвета с жёлтой маркировкой. Давление газа в баллоне составляет 5–6 МПа, при этом в стандартный 40-литровый баллон загружается до 25 кг жидкости, из которой образуется около 12,7 м³ газа. Этого объема достаточно примерно на 12–15 часов непрерывной сварки.

Для работы применяются полуавтоматы типа MIG 305C/S, ПДГ-270, ПДГ-3020, ПДГ-525, а также более компактные модели, такие как А-547У и А-825 (см. рис. 1). Все эти аппараты рассчитаны на использование электродной проволоки диаметром от 0,8 до 1,2 мм и укомплектованы горелками различной мощности — от 150 до 300 ампер.

Рис. 1. Сварочные полуавтоматы, применяемые для ремонта кузовов и кабин автотранспорта и тракторов сваркой в среде защитных газов: 1 – MIG 305C/S; 2 – ПДГ-270; 3 – ПДГ-3020; 4 – ПДГ-525

Наиболее мобильным из этих устройств является полуавтомат А-547У, оснащенный компактным подающим механизмом. Его можно подвешивать на плечо сварщика, однако практичнее использовать его в комплекте с катушкой проволоки, установленной на тележку. Управление аппаратом осуществляется через пульт, установленный на передней панели блока питания. В роли источника питания обычно применяется сварочный выпрямитель типа ВС-300 (см. рис. 2).

Рис. 2. Полуавтомат сварочный А-547У в комплекте с выпрямителем ВС-300Б

Перед тем как приступить к выполнению сварочных работ в атмосфере углекислого газа, требуется тщательно подготовить как электродную проволоку, так и соединяемые детали. Очень важно заранее убедиться в корректности выбранного режима сварки, что делается на пробных заготовках. Используемая проволока должна быть полностью очищена от любых следов окисления, так как наличие ржавчины существенно ухудшает стабильность дуги и влияет на качество шва.

Обычно проволока, поступающая от завода-изготовителя, уже лишена поверхностных загрязнений. Однако, чтобы исключить риск появления ржавчины во время хранения, следует сразу после получения поместить её в сухое помещение с хорошей вентиляцией. Имеющееся на проволоке незначительное количество технологической смазки допускается удалять непосредственно перед использованием, пропуская проволоку сквозь несколько резиновых колец, установленных на подающем механизме.

Крайне важно, чтобы участок проволоки, выходящий из сопла, обеспечивал плотное прилегание к токопередающему наконечнику. Диаметр отверстия наконечника не должен превышать диаметр проволоки более чем на 0,2–0,3 мм — только так можно гарантировать стабильную подачу и отсутствие перебоев в процессе сварки.

Когда кузов, кабина или элементы оперения поступают на сварку после удаления лакокрасочного покрытия и предварительной мойки, особая подготовка, как правило, не требуется. Достаточно выполнить рихтовку поверхности и точно состыковать места будущих швов. Но если на поверхности имеются следы коррозии, нагар или прочие загрязнения, потребуется механическая очистка при помощи щетки с металлической щетиной.

Режим сварки определяется четырьмя ключевыми параметрами: током, напряжением, длиной вылета электрода и скоростью подачи проволоки. Эти параметры устанавливаются на основе диаметра используемой проволоки и толщины соединяемого металла.

Для механизированной сварки элементов кузова толщиной 1–1,5 мм оптимальными считаются следующие показатели: ток – в пределах 100–120 А, напряжение – от 18 до 20 В, подача углекислого газа – 6–9 литров в минуту, а вылет электрода – в пределах 9–13 мм.

Нарушение напряжения может вызывать чрезмерное удлинение или укорочение дуги, что резко снижает стабильность сварочного процесса. Особенно важно строго контролировать напряжение при сварке тонких металлических листов. Подбор скорости подачи электродной проволоки осуществляется эмпирически: необходимо добиться устойчивого горения дуги при заданных параметрах.

Количество подаваемого углекислого газа должно быть достаточным для надежной изоляции сварочной ванны от проникновения атмосферного кислорода. В соответствии с этим подбирается положение мундштука по отношению к детали. При напряжении 18–20 В расстояние между мундштуком и деталью должно составлять 8–13 мм, а угол наклона электрода к вертикали – 15–20°.

Перемещение сварочной горелки необходимо выполнять равномерно, без колебательных движений. Оптимальное направление сварки – под углом в сторону сварочной дуги («углом вперед»). Такой подход способствует равномерному распределению тепла, увеличивает ширину валика и снижает вероятность прожога.

При стыковой сварке тонких листов рекомендуется сводить зазор между ними к минимуму, по возможности полностью исключая его (допустимый максимум – 0,5 мм). В случае невозможности избежать зазора, во избежание прогорания, следует использовать медную подкладку.

В процессе эксплуатации сварочного оборудования могут возникать перебои: нестабильность дуги, искрение, разбрызгивание металла. Причиной этому служат: засорение подачи, износ отверстия мундштука или загрязнение металлической пылью внутренней спирали шланга. Профилактика состоит в ежемесячной очистке спирали — её необходимо извлекать и промывать в керосине.

Пример сварки, выполненной на элементе кузова, представлен на рис. 3.

Рис. 3. Заваренный участок переднего лонжерона кузова автомобиля, выполненный методом механизированной сварки в среде CO₂

При газопламенной сварке кузовных деталей – например, панелей и крыльев – используется ацетиленокислородное пламя, создаваемое инжекторными горелками типа ГС-53, комплектуемыми наконечниками № 1 или 2. Диаметр присадочной проволоки рассчитывается по формуле:

d = 0,5 × S + 1 мм,

где S – толщина металла (до 10 мм).

Чем массивнее свариваемая деталь, тем больше должен быть угол наклона горелки – для обеспечения достаточной теплопередачи и равномерного прогрева зоны сварки.

Алгоритм заварки трещин зависит от их конфигурации и протяженности. В первую очередь участок выравнивается и зачищается до блеска. Метод мелок-керосин применяется для точной визуализации трещины и установления её краёв. Концы трещины засверливаются сверлом диаметром 3–5 мм для предотвращения её распространения.

Если трещина выходит на край детали, сварку проводят в направлении от центра к кромке. Дополнительно усиливают конструкцию стальной полоской толщиной 3–4 мм, привариваемой с тыльной стороны. Когда трещина пересекает заклепочные отверстия или начинается от них, необходимо удалить заклепки, провести сварку и восстановить отверстия.

Дуговая сварка электрозаклепками

Процесс сварки электрозаклепками реализуется без подачи электродной проволоки и без перемещения дуги, в отличие от традиционной дуговой сварки. Используются специальные установки – переносные либо стационарные электрозаклепочники. Чаще всего такой способ применяется при соединении металлических листов внахлест.

Суть метода заключается в следующем: электрод (диаметром 3–6 мм), зафиксированный в электрозаклепочнике, замыкается на изделии в точке сварки. Рабочая зона защищается либо флюсом, либо инертным газом – как правило, углекислотой. После подачи напряжения дуга возникает между электродом и металлом детали, расплавляя оба материала. При затвердевании расплава образуется прочная и герметичная заклепка. Такие соединения внешне аккуратны и по прочности превосходят традиционные болтовые и саморезные крепления.

Рама автомобиля

Рама выполняет несущую функцию, являясь основой для установки всех узлов автомобиля, включая кузов. Она воспринимает вес транспортного средства, продольные и крутящие нагрузки, возникающие при движении, а также ударные импульсы при наезде на неровности. Рамные конструкции применяются в грузовых машинах, автобусах и автомобилях премиум-сегмента.

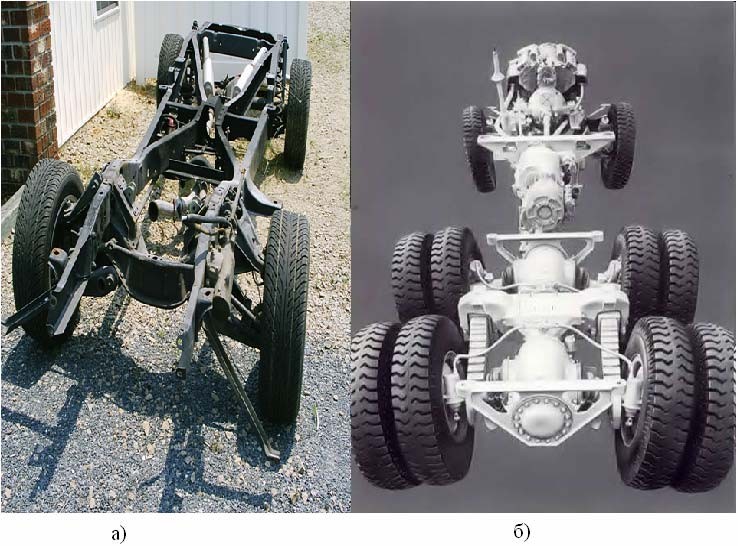

Существует два основных типа рам: лонжеронные и хребтовые (рис. 4), при этом первые являются наиболее распространенными. Рамы, как правило, изготавливаются методом штамповки и соединяются клепками. Основу составляют два лонжерона швеллерного профиля, соединенные поперечинами.

Передняя часть рамной конструкции оснащается буфером с буксировочными проушинами. На задней поперечине может быть установлен тягово-сцепной узел с резиновыми демпферами, позволяющими смягчить толчки. Конструктивные особенности рам зависят от модели автомобиля и могут включать различную длину базы, разное число поперечин, наличие усилителей, а также конфигурации кронштейнов и мест их крепления.

Рама транспортного средства в процессе эксплуатации может подвергаться различным механическим повреждениям, которые приводят к следующим типичным дефектам: деформация продольных и поперечных элементов (балок), нарушение целостности и прочности кронштейнов, ослабление крепежа заклепок в посадочных отверстиях, износ самих отверстий, а также образование трещин как в теле металла, так и на участках, пересекающих заклепочные соединения.

Проверка плотности установки заклепок осуществляется с применением простого метода – аккуратного простукивания молотком по их головкам. Глухой звук и отсутствие вибрации указывает на хорошее качество соединения, тогда как свободно двигающиеся заклепки свидетельствуют о потере необходимой плотности и прессовой посадки.

Рис. 4. Типы рам автомобилей: а – лонжеронная; б – хребтовая

Одним из характерных нарушений геометрии рамы является изгиб продольных балок. Оценку прямолинейности производят по верхней полке балки: допустимое отклонение не должно превышать 2 мм на каждом погонном метре и 5 мм на всей протяженности элемента. Выправление деформированных участков проводят без применения теплового воздействия, в условиях пресса с использованием специальных направляющих и опорных устройств.

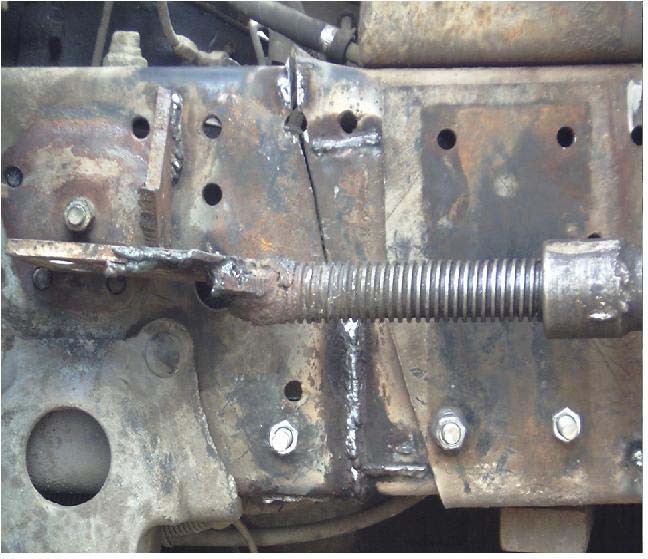

Дефекты в виде трещин на элементах рамы — будь то продольные балки или соединяющие их поперечины — устраняются по следующей технологии: по концам трещины высверливаются отверстия диаметром 5 мм для предотвращения её распространения, затем производится механическая разделка кромок под сварной шов и сама заварка. В качестве сварочных материалов используют электроды МР-3 или УОНИ 13/55 с диаметром до 4 мм. Процесс сварки выполняется на постоянном токе с токовой нагрузкой до 200 А. После завершения сварки производится упрочнение шва методом наклепа на полосе шириной 3–4 мм по обе стороны от сварного соединения, что повышает его стойкость к усталостным разрушениям.

Рис. 5. Внешний вид трещины рамы и заваренного ее участка

Альтернативный способ устранения трещин — применение газокислородной сварки с обязательной подачей присадочной проволоки, что позволяет обеспечить прочное и качественное соединение металла без использования электрических источников питания.

В случае, если заклепки ослабли и утратили надежную посадку, они удаляются либо высверливанием, либо срубаются. На их место устанавливаются новые элементы крепежа, которые могут быть зафиксированы как с предварительным нагревом, так и без него. При массовом ремонте применяется клепка машинным способом — с использованием гидравлических установок типа МАЗ 62/350, обеспечивающих высокую производительность за счет автоматизации усилий. Такие заклепочные работы не требуют нагрева материала, что исключает дополнительные термические деформации.