Содержание страницы

Гальванические процессы — это краеугольный камень современных технологий восстановления и защиты деталей в автомобильной промышленности и ремонтных предприятиях. Их роль давно вышла за рамки простого нанесения блестящих покрытий. Сегодня это высокоточный инженерный инструмент, позволяющий не только возвращать изношенным компонентам заводские размеры, но и значительно улучшать их эксплуатационные характеристики: износостойкость, коррозионную устойчивость и долговечность. Давайте погрузимся в мир электрохимических процессов и разберемся, как они работают и какие возможности открывают для авторемонта.

Краткая история гальванотехники берет свое начало в экспериментах Луиджи Гальвани и Алессандро Вольты на рубеже XVIII-XIX веков. Однако промышленное применение технология получила позже, в середине XIX века, с изобретением стабильных источников постоянного тока. С тех пор гальваника прошла огромный путь развития, превратившись из искусства в точную науку, регламентированную строгими стандартами.

Основы гальванического процесса: от теории к практике

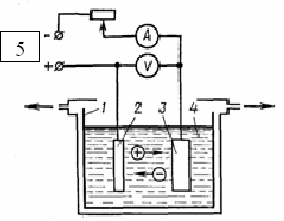

В основе любого гальванического процесса лежит явление электролиза. Если говорить просто, это управляемый перенос ионов металла из специального раствора (электролита) на поверхность металлической детали под действием электрического тока. Для этого деталь погружают в гальваническую ванну, наполненную электролитом.

Ключевыми элементами системы являются:

- Катод (отрицательный электрод): им выступает сама деталь, на которую необходимо нанести покрытие.

- Анод (положительный электрод): металлическая пластина, которая выполняет две функции. Растворимые аноды изготавливаются из того же металла, который наносится на деталь (например, медные аноды для меднения), и по мере работы они растворяются, восполняя концентрацию ионов металла в электролите. Нерастворимые аноды (часто из свинца, платинированного титана) не растворяются, а лишь обеспечивают протекание тока; в этом случае состав электролита корректируется отдельно.

- Электролит: водный раствор солей того металла, который осаждается на катоде. Его состав — это сложная химическая композиция, определяющая качество, структуру и свойства будущего покрытия.

- Источник постоянного тока: обеспечивает направленное движение ионов в ванне.

Рис. 1. Принципиальная схема нанесения гальванического покрытия: 1 – ванна из диэлектрика; 2 – анод растворимый; 3 – катод (изделие); 4 – электролит; 5 – источник тока

Рассеивающая способность и законы Фарадея

Одной из главных задач технолога является получение покрытия равномерной толщины по всей поверхности детали. Однако электрический ток, подобно воде, течет по пути наименьшего сопротивления. Это значит, что плотность силовых линий максимальна на выступающих частях, углах и кромках детали, и минимальна во впадинах и на внутренних поверхностях. Как следствие, толщина покрытия на краях почти всегда больше, чем в центре. Эта неравномерность напрямую зависит от рассеивающей способности электролита — его умения «заставлять» металл осаждаться более равномерно на катодах сложной формы.

Количественная сторона процесса описывается фундаментальными законами электролиза Майкла Фарадея:

- Масса вещества (m), выделившегося на электроде, прямо пропорциональна количеству электричества (силе тока I, умноженной на время t), прошедшему через электролит. Математически это выражается формулой: m = k · I · t, где k — электрохимический эквивалент вещества.

- Электрохимические эквиваленты (k) различных веществ пропорциональны их химическим эквивалентам.

На практике масса осажденного металла часто оказывается меньше теоретически рассчитанной по законам Фарадея. Причина в том, что часть электрического тока расходуется на побочные реакции, в первую очередь — на выделение водорода на катоде. Отношение фактической массы осадка к теоретической называется выходом по току и является важнейшим показателем эффективности процесса.

Регламентация качества: роль ГОСТ в гальванике

Качество гальванических покрытий — это не субъективное понятие. Вся отрасль подчиняется строгим нормативным документам. Ключевым стандартом в России и странах СНГ является комплекс ГОСТ 9.301-86 «ЕСЗКС. Покрытия металлические и неметаллические неорганические. Общие требования». Этот документ устанавливает требования к внешнему виду, толщине, пористости, прочности сцепления и другим параметрам покрытий. Выбор конкретного типа покрытия в зависимости от условий эксплуатации регламентируется ГОСТ 9.303-84, а методы контроля качества — ГОСТ 9.302-88. Соблюдение этих стандартов является гарантией надежности и долговечности восстановленной детали.

Ключевые виды гальванических покрытий в авторемонте

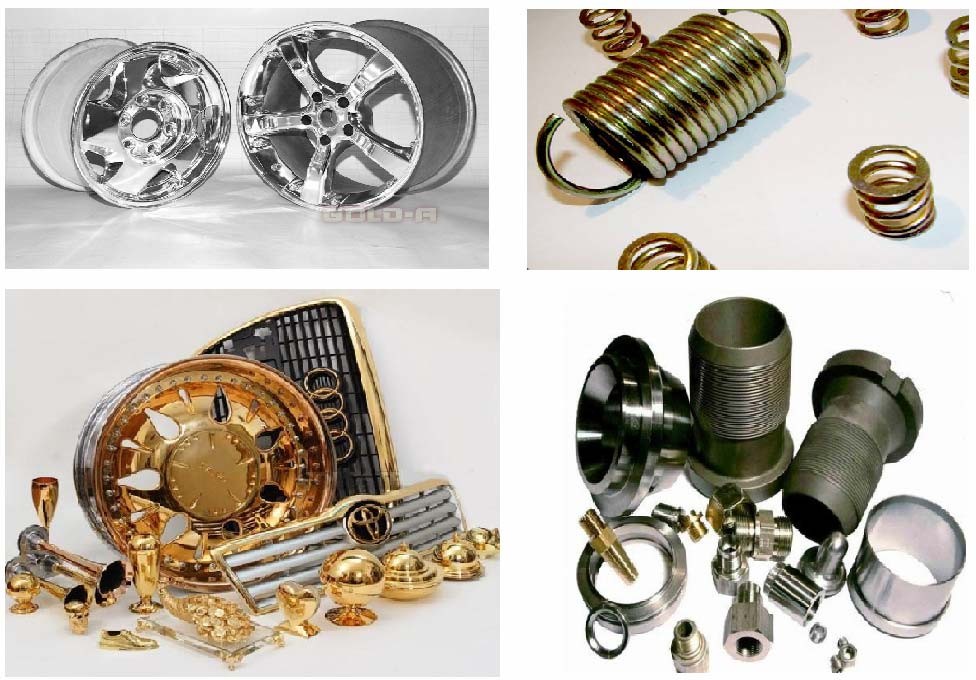

В зависимости от поставленной задачи — будь то восстановление геометрии, защита от коррозии или декоративная отделка — на авторемонтных предприятиях применяются различные виды гальванических процессов.

Хромирование

Это, пожалуй, самый известный гальванический процесс. Различают два основных вида: износостойкое (твёрдое) и защитно-декоративное.

- Подготовка детали к нанесению: важнейший этап, включающий механическую обработку (шлифовку), тщательную очистку от масел и оксидов, монтаж на специальные подвесные приспособления, изоляцию поверхностей, не подлежащих хромированию, и финальную активацию поверхности (анодную обработку).

- Нанесение покрытия: процесс происходит в электролите на основе водного раствора хромового ангидрида (CrO3) с добавлением серной кислоты (H2SO4) в строгой пропорции, обычно 100:1.

- Финальная обработка: включает нейтрализацию остатков агрессивного электролита, промывку, сушку, а при необходимости — термообработку для снятия водородной хрупкости и финишную механическую обработку (полировку или шлифовку).

Электролитический хром обладает уникальным набором свойств: высокой твёрдостью (до 1100 HV), износостойкостью, жаропрочностью и химической стойкостью. Однако есть и существенные недостатки: процесс имеет низкую производительность (скорость осаждения до 0,03 мм/ч) и низкий выход по току (12-18%). Кроме того, хромовое покрытие может снижать усталостную прочность детали на 20–30% из-за наводороживания металла. Поэтому хромированием восстанавливают детали с небольшим износом: шейки валов, штоки гидроцилиндров, стержни клапанов, а также измерительный инструмент.

Железнение (Осталивание)

Железнение — это процесс электролитического осаждения железа, который является высокоэффективной альтернативой хромированию для восстановления деталей со значительным износом. Это рабочая лошадка авторемонта.

Преимущества перед хромированием:

- Высокая скорость: процесс в 15 раз быстрее хромирования.

- Эффективность: выход по току достигает 90-98%, что в 5-6 раз выше.

- Экономичность: электролит и аноды (из малоуглеродистой стали 08 или 10) значительно дешевле.

- Отличные механические свойства: получаемые покрытия имеют высокую твёрдость и износостойкость, не уступающую закаленной стали 45.

Электролитом обычно служит горячий (60-80 °C) водный раствор хлористого железа (FeCl2) с добавлением соляной кислоты. Для крупногабаритных деталей, таких как блоки цилиндров, применяют метод вневанного проточного железнения, когда электролит прокачивается через локальную ячейку, созданную непосредственно на ремонтируемой поверхности.

Рис. 2. Примеры защитно-декоративных покрытий деталей, нанесенных гальваническим способом

Меднение

Медь — мягкий и пластичный металл, поэтому как самостоятельное износостойкое покрытие она не используется. Однако в ремонтном производстве меднение играет незаменимую вспомогательную роль:

- В качестве подслоя в многослойных защитно-декоративных покрытиях (например, в системе медь-никель-хром). Медный слой выравнивает мелкие дефекты поверхности, легко полируется, снижает пористость финального покрытия и экономит более дорогие никель и хром.

- В качестве защитной маски. Медью покрывают участки деталей, которые не должны подвергаться цементации (науглероживанию) при термообработке.

Толщина медного подслоя обычно составляет 0,02–0,04 мм. Наибольшее распространение получили кислые сернокислые электролиты из-за их простоты и безопасности по сравнению с высокотоксичными цианистыми растворами.

Никелирование

Никель — серебристо-белый металл с отличной коррозионной стойкостью и прекрасным внешним видом после полировки. В авторемонте он чаще всего выступает в качестве основного барьерного и выравнивающего слоя перед нанесением финишного тонкого слоя декоративного хрома.

Важная особенность: в гальванической паре с железом никель является катодом. Это означает, что при повреждении покрытия (глубокой царапине) он будет ускорять коррозию стали под ним. Именно поэтому так важна беспористость никелевого слоя, которая достигается за счет применения многослойных систем. Поры в смежных слоях разных металлов статистически не совпадают, что и создает надежную защиту.

Для интенсификации процесса никелирования применяют подогрев и перемешивание электролита, а также реверсирование тока — периодическое изменение полярности электродов. Этот метод позволяет значительно увеличить плотность тока, получая при этом более гладкое, плотное и менее пористое покрытие.

Контроль качества: гарантия долговечности покрытия

Нанесение покрытия — это лишь половина дела. Не менее важно убедиться в его качестве, и в первую очередь — в прочности сцепления с основным металлом (адгезии). Согласно ГОСТ 9.302-88, существует несколько практических методов контроля:

- Метод сетчатых надрезов. На поверхности покрытия острым инструментом (например, стальным лезвием) процарапывается сетка линий, доходящих до основного металла. Если в местах пересечения царапин не происходит отслаивания или скалывания покрытия, сцепление считается удовлетворительным.

- Метод шлифования. Часть покрытия сошлифовывается абразивным кругом. Кромка оставшегося слоя не должна быть рваной или отслаиваться от основы.

- Метод изгиба. Этот способ применим к деталям из листового материала. Образец с покрытием многократно изгибают на угол 90–180° до полного излома. Адгезия считается хорошей, если покрытие сохранило прочную связь с металлом как минимум на 95% длины линии излома.

- Метод испытания на удар. Для оценки прочности сцепления используется удар бойка, свободно падающего с определенной высоты. Качественное покрытие при таком воздействии не должно отслаиваться.

Заключение

Гальванотехника в сфере авторемонта — это мощный и гибкий инструмент, позволяющий решать широкий спектр инженерных задач. От восстановления изношенных шеек коленчатых валов с помощью твёрдого железнения до создания безупречных зеркальных поверхностей на декоративных элементах — возможности электрохимии практически безграничны. Современные технологии, усовершенствованные составы электролитов и строгий контроль качества на основе государственных стандартов позволяют не просто ремонтировать детали, а зачастую делать их даже более прочными и долговечными, чем новые. Понимание основ этих процессов открывает путь к грамотной и эффективной эксплуатации одного из самых востребованных методов восстановления в современной технике.