Содержание страницы

- Ионное распыление

- Магнетронное распыление

- Ионное осаждение покрытий

- Ионно-диффузионное насыщение

- Ионная имплантация (легирование)

- Нанесение покрытий с помощью электродугового разряда в вакууме

- Конструкция и принцип действия ННВ-6.6-И1

- Применение вакуумных ионно-плазменных технологий модифицирования поверхностей и нанесения функциональных покрытий

Среди методов нанесения защитных покрытий, основанных на воздействии на поверхность детали потоков частиц и квантов с высокой энергией, большое значение имеют вакуумные ионноплазменные методы. Характерной их чертой является прямое преобразование эклектической энергии в энергию технологического воздействия, основанного на структурно-фазовых превращениях в осажденном на поверхности конденсате или в самом поверхностном слое детали, помещенной в вакуумную камеру.

Основные достоинства данных методов: возможность создания высокого уровня физико-механических свойств материалов в тонких поверхностных слоях, нанесение плотных покрытий из тугоплавких химических соединений, которые невозможно получить традиционными методами.

Кроме того, эти методы обеспечивают:

- высокую адгезию покрытия к подложке;

- равномерность покрытия по толщине на большой площади;

- варьирование состава покрытия в широком диапазоне в пределах одного технологического цикла;

- высокую чистоту поверхности покрытия;

- экологическую чистоту производственного цикла.

Методы вакуумного ионно-плазменного напыления:

- полимеризация в тлеющем разряде;

- ионное осаждение (в триодной распылительной системе, диодной распылительной системе, с использованием разряда в полом катоде);

- электродуговое испарение;

- катодное распыление (на постоянном токе, высокочастотное);

- химическое осаждение в плазме тлеющего разряда. Современные вакуумные ионно-плазменные методы упрочнения поверхностей деталей машин и нанесения покрытий включают следующие этапы:

- генерацию корпускулярного потока вещества;

- его активизацию, ускорение и фокусировку;

- конденсацию и внедрение в поверхность деталей (подложек). Генерация корпускулярного потока вещества возможна его испарением (сублимацией) за счет нагрева и распылением. Нагрев испаряемого вещества может осуществляться:

- за счет выделения Джоулева тепла при прохождении электрического тока через испаряемый материал или через испаритель;

- в результате бомбардировки поверхности металла ускоренным потоком электронов (электронно-лучевой нагрев) или квантами электромагнитного излучения (лазерный нагрев);

- высокочастотным электрическим магнитным полем (индукционный нагрев);

- электрической дугой.

Выбор способа нагрева и конструкция испарения зависят от природы испаряемого материала, его исходной формы (гранулы, порошок, проволока), требуемой скорости испарения, постоянства во времени и т. д.

Наибольшее распространение получил нагрев при помощи электронной бомбардировки, что позволяет достигать температуры 4000 °С и плотности энергии в луче до 5 · 108 Вт/см2.

Электронно-лучевой способ нагрева состоит в том, что на образец металла направляют поток электронов от катода, ускоренных электрическим полем до энергии 5…25 кэВ. Поток электронов (электронный луч) получают с помощью электронно-лучевых пушек.

Средняя энергия частиц в потоке, образованном испарением, невысока, поэтому необходимо увеличить энергию частиц, прибывающих на подложку. Простым способом ускорения заряженных частиц является воздействие на них электрическим полем. Однако для создания потоков в основном используются нейтральные частицы, поэтому их активацию можно осуществлять воздействием на атомы потоком электронов, ионов или фотонов.

В результате образования активированного корпускулярного потока в контакт с подложкой детали входят нейтральные частицы (возбужденные и невозбужденные) с высокой энергией и ионы. Процесс взаимодействия такого сложного по составу потока с поверхностью металла сводится к протеканию явлений конденсации, внедрения и распыления.

Ионное распыление

Ионные распылители разделяют на две группы:

- плазмоионные – в них мишень находится в газоразрядной плазме, создаваемой с помощью тлеющего, дугового и высокочастотного разряда. Распыление происходит в результате бомбардировки мишени ионами, извлекаемыми из плазмы;

- автономные источники без фокусировки и с фокусировкой ионных пучков, бомбардирующих мишень.

В наиболее простом случае система распыления состоит из двух электродов, помещенных в вакуумную камеру. Распыляемую мишень из наносимого материала располагают на катоде. На другом электроде на расстоянии в несколько сантиметров от катода устанавливают детали (подложки). Камеру вакуумируют, а затем наполняют рабочим газом (чаще всего аргоном) до давления 1,33 Па. На электрод с подложки подают отрицательный потенциал, зажигают газоразрядную плазму и бомбардировкой ионами производят очистку их от поверхностных загрязнений. Далее отрицательный потенциал прикладывают к мишени и распыляют ее. Распыляемые частицы движутся через плазму разряда, осаждаются на деталях и

образуют покрытие. Большая часть энергии ионов, бомбардирующих мишень (до 25 %), переходит в тепло, которое отводится водой, охлаждающей катод.

Магнетронное распыление

Нанесение покрытий в вакууме с помощью магнетронных систем заключается в распылении твердой мишени напыляемого материала ионами инертного газа, образующимися в плазме аномального тлеющего разряда при наложении на него магнитного поля, силовые линии которого ортогонально пересекают силовые линии магнитного поля.

Основными элементами магнетрона являются катод-мишень, анод и магнитная система. Силовые линии магнитного поля замыкаются между полюсами магнитной системы. Поверхность мишени, расположенная между системами входа и выхода силовых линий магнитного поля, интенсивно распыляется и имеет вид замкнутой дорожки, геометрия которой определяется формой полюсов магнитной системы. При подаче постоянного напряжения между мишенью (отрицательный потенциал) и анодом (положительный потенциал) возникает неоднородное электрическое поле и возбуждается тлеющий разряд. Наличие замкнутого магнитного поля у распыляемой поверхности мишени позволяет локализовать плазму разряда непосредственно у мишени. Эмитированные с катода под действием ионной бомбардировки электроны захватываются магнитным полем, и им сообщается сложное циклоидальное движение по замкнутым траекториям у поверхностей мишени. Электроны оказываются как бы в ловушке, создаваемой с одной стороны магнитным полем, возвращающим их на катод, а с другой стороны – поверхностью мишени, их отталкивающей. Электрон циркулирует в этой ловушке до тех пор, пока не произойдет несколько ионизирующих столкновений с атомами рабочего газа, в результате которых он потеряет полученную от электрического поля энергию. Таким образом, большая часть энергии электрона, прежде чем он попадает на анод, используется на ионизацию и возбуждение, что значительно увеличивает эффективность процесса ионизации и приводит к возрастанию концентрации положительных ионов у поверхности мишени. Это, в свою очередь, приводит к увеличению интенсивности ионной бомбардировки мишени и значительному росту скорости осаждения покрытия.

Ионное осаждение покрытий

Ионное осаждение покрытий осуществляется методами, в которых осаждаемая пленка подвергается интенсивному воздействию ионного компонента корпускулярного потока, обеспечивающего изменения в структуре и свойствах как переходной зоны, так и самого покрытия. Такой результат возможен либо при высокой степени ионизации корпускулярного потока (газообразного или металлического) осаждаемого вещества, либо при высокой энергии ионного компонента корпускулярного потока.

По типу источника генерации металлического компонента потока различают ионно-термические системы распыления и холодные системы. В первых системах перевод переносимого материала из твердого в парообразное состояние происходит в результате термического нагрева, во вторых – распылением с поверхности интегрально холодной мишени (катода).

Эти методы позволяют получать покрытия с высокими служебными характеристиками. В машиностроении они нашли применение для получения износостойких и коррозионно-стойких покрытий как из чистых металлов, так и из сплавов. Недостатком этих методов является низкий процент ионизированных частиц в общем потоке испаряемого материала, что влияет на адгезионные свойства покрытия и условия протекания реакции с реактивным газом.

Ионно-диффузионное насыщение

Система ионного насыщения представляет собой вакуумную камеру с двухэлектродной электрической схемой: катод-электрод с деталями; второй электрод (анод) – заземленный корпус вакуумной камеры. Для проведения процесса насыщения в вакуумную камеру подается легирующий материал (элемент или химическое соединение) в газообразном (парообразном) состоянии, а к деталям прикладывается отрицательный потенциал от 300 до 1000 В. Поверхность детали бомбардируется положительными ионами легирующего элемента из газоразрядной плазмы, что позволяет значительно сократить длительность процесса насыщения поверхности.

Этот метод широко применяется при азотировании сталей и металлов и имеет преимущества перед печами обычного газового азотирования:

- сокращение длительности цикла в 3…5 раз;

- уменьшение деформации деталей в 3…5 раз;

- возможность проведения регулируемых процессов азотирования с получением слоев с заданным составом и структурой;

- возможность уменьшения температуры процесса азотирования до 350…400 °С, что позволяет избежать разупрочнения материала сердцевины изделий;

- простота защиты отдельных участков деталей от азотирования;

- снижение удельных расходов электрической энергии в 1,5…2 раза и рабочего газа в 30…50 раз.

Ионная имплантация (легирование)

В этом процессе тонкий поверхностный слой изделия насыщается тем элементом, потоком ионов которого поверхность обрабатывается (бомбардируется). Имплантированный элемент (ионы) может входить в кристаллическую решетку основы в виде твердого тела или образовывать мелкокристаллические выделения химических соединений с компонентами материала основы. Кроме того, при внедрении иона в кристаллическую решетку основы в ней инициируется смещение атомов, приводящих к образованию большого количества дефектов кристаллической решетки. Толщина этого насыщенного дефектами и вследствие этого упрочненного слоя во много раз превышает глубину проникновения ионов. Толщина модифицированного слоя составляет несколько микрон. Имплантация ионов существенно увеличивает износостойкость поверхности и увеличивает антикоррозионные свойства верхнего обработанного слоя металла за счет его легирования.

Нанесение покрытий с помощью электродугового разряда в вакууме

Генерация ионных и атомных потоков в устройствах данного типа осуществляется с помощью вакуумного дугового разряда, который горит в вакуумной камере, между двух электродов: охлаждаемого катода и анода непосредственно в парах распыляемого материала.

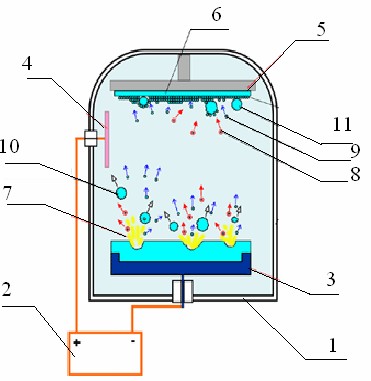

Условия формирования дугового разряда таковы, что он концентрируется на поверхности интегрально холодного (< 100 °С) катода в форме катодных микропятен, в которых происходит интенсивное испарение материала мишени и ионизация его паров. Потоки ионов и атомов, образованные в результате этих процессов, осаждаются на поверхности подложки (рис. 1).

Рис. 1. Напыление с помощью дугового разряда в вакууме: 1 – вакуумная камера; 2 –источник питания; 3 – катод; 4 – анод; 5 – подложка; 6 – напыленный слой; 7 – катодные микропятна; 8 – распыленные ионы; 9 – распыленные атомы; 10 – микрокапли вещества (капельная фаза); 11 – капельная фаза на осажденной поверхности

Поскольку испарение материала из микропятен носит взрывоподобный характер, то вместе с атомами и ионами происходит также выброс микрокапель, т. е. частиц расплавленного материала диаметром до 10 мкм, которые также осаждаются на подложку, повреждая поверхность растущей пленки. Для борьбы с микрокапельной фазой используют системы экранов, магнитные сепараторы, системы модуляции тока дуги и др.

Преимущества метода вакуумного ионно-плазменного напыления с дуговым испарением материалов:

- получение слоя оксидов, нитридов, карбидов, интерметаллидов;

- получение покрытий толщиной до 10…15 мкм;

- получение многослойных покрытий с высокой адгезионной стойкостью;

- изделие не требует дополнительной финишной операции после напыления;

- технология позволяет получать тонкие слои из различных материалов;

- достаточно высокая производительность. Системы на основе вакуумно-дугового испарения материалов обеспечивают скорости осаждения до 2…3 мкм/мин;

- широкий выбор состава покрытий;

- адгезия покрытия к материалу подложки в 1,5…2 раза выше, чем при гальваническом нанесении покрытия;

- высокая твердость и коррозионная стойкость напыленного слоя;

- отсутствие скрытой пористости;

- экологическая чистота процесса.

Пример технологического процесса нанесения нитрида титана на поверхность твердосплавного режущего инструмента

- Шлифование опорных поверхностей пластин для увеличения площади контакта с корпусом державки до значения параметра шероховатости Ra не более 0,6 мкм.

- Контроль поступающих под напыление твердосплавных пластин на наличие дефектов поверхности (трещин, пор, раковин и др.) с помощью метода капиллярной дефектоскопии.

- Предварительная очистка пластин перед напылением, включающая ультразвуковое обезжиривание в моющем растворе, ультразвуковую промывку в горячей воде, промывку в дистиллированной воде, сушку и промывку гидролизным спиртом.

- Предварительный подогрев оснастки с установленными пластинами до температуры 300…350 °С и выдержкой в течение 15…20 мин с целью уменьшения времени разогрева пластин и снижения количества микродуг в процессе ионно-плазменного травления в вакууме.

- Ионно-плазменное напыление, проводимое в три этапа:

- очистка поверхности пластин от загрязнений бомбардировкой ионами аргона в тлеющем разряде (ионно-плазменное травление);

- распыление, активация и нагрев поверхности пластин бомбардировкой ионами Ti в дуговом разряде;

- напыление TiN на поверхности пластин путем осаждения в вакууме из высокоскоростного плазменного потока в условиях бомбардировки пластин ионами Ti и одновременном прохождении плазмохимической реакции их с реакционным газом-азотом.

Процесс ионно-плазменного напыления осуществляется следующим образом. Предварительно прошедшие заточку, контроль, очистку и подогрев твердосплавные пластины вместе с приспособлениями устанавливаются в вакуумную камеру на расстоянии около 270 мм от испарителя. При помощи вакуумной системы создается давление 6,6·10–3 Па (5·10–5 мм рт. ст.). Затем в камеру подается аргон до значения давления 2,6 Па (2·10–2 мм рт. ст.). На пластины через выполняющие роль катода приспособления и механизмы вращения подается отрицательный потенциал, равный 300 В, который в процессе очистки повышается до 1000 В. При этих условиях в вакуумной камере за счет ионизации молекул аргона происходит явление лавинообразного нарастания потока электронов, сопровождающееся свечением газа между электродами и возникновением самостоятельного тлеющего разряда. За счет кинетической энергии ускоренных в электрическом поле положительных ионов аргона, бомбардирующих катод (в данном случае –изделие), происходит процесс ионно-плазменного травления поверхностных слоев твердосплавных пластин, сопровождающийся повышением их температуры до 300…340 °С. Эффективное время ионно-плазменного травления составляет 10…20 мин, что отвечает отсутствию микродуг в вакуумной камере. По окончании процесса очистки прекращается подача аргона, и вакуумная камера откачивается до давления 6,6·10–3 Па (5·10–5 мм рт. ст.). На твердосплавные пластины подается отрицательный потенциал, равный 1,0 кВ, устанавливается ток дуги 90…100 А и с помощью устройства бесконтактного поджига дуги инициируется вакуумный электродуговой разряд.

Ток дуги концентрируется на микроскопических участках, называемых катодными пятнами, хаотически перемещающимися по торцовой поверхности катода. Температура в катодном пятне достигает температуры кипения и составляет несколько тысяч градусов, что приводит к эрозии и испарению материала катода за счет выброса его из катодного пятна в виде высокоскоростных плазменных микроструй, ионов Ti и нейтральных частиц (капельной фазы и пара). Использование ускоренных пучков большой плотности, получаемых из плазменного потока, позволяет осуществлять очистку и разогрев поверхности твердосплавных пластин путем распыления атомов мишени, а также конденсацию ионов Ti на поверхности изделий. При достижении температуры пластин 700 °С напряжение снижается до значения 200…250 В, и в камеру подается реакционный газ – азот особой чистоты до давления 0,5…0,8 Па (4·10–3…6·10–3 мм рт. ст.), которое поддерживается постоянным в течение всего процесса напыления. При этом за счет плазмохимической реакции между ионами азота и ионами Ti образуется соединение TiN, которое конденсируется в виде тонкопленочного покрытия (7…10 мкм).

Установки вакуумного ионно-плазменного нанесения покрытий

Установка вакуумная для нанесения покрытий 1АП487 (рис. 2) предназначена для нанесения пленок алюминия испарением в вакууме и защитного покрытия моноокиси кремния. Для увеличения производительности имеются две полукамеры с шестью барабанами карусельного типа, обеспечивающими планетарное вращение вокруг центрально расположенного испарителя.

Рис. 2. Установка вакуумная для нанесения покрытий 1АП487

Технические характеристики установки:

- габаритные размеры – 6000x4500x2400;

- очистка изделий в тлеющем разряде;

- установленная мощность – 66 кВт;

- предельный вакуум – 10–5 мм рт. ст.;

- размер камеры: длина – 1 м, диаметр – 1 м, материал – нержавеющая сталь.

Установка ННВ-6.6-И1 предназначена для нанесения на изделие (инструмент) широкой гаммы многослойных, в том числе и композиционных, покрытий на основе различных соединений тугоплавких металлов (нитриды, карбиды, карбонитриды, оксиды, бориды).

Принцип действия установки основан на использовании метода парофизического осаждения материала на подложку в вакууме.

Основным узлом установки является электродуговой испаритель, в котором испарение материала с поверхности катода происходит благодаря высокой концентрации энергии электрической дуги в «катодном пятне». Достигаемые высокие температуры обеспечивают испарение самых тугоплавких материалов, включая вольфрам и графит.

Предварительная обработка (очистка, активирование, нагрев) поверхности изделия осуществляется в результате воздействия высокоэнергетических потоков ионов инертного газа и осаждаемого материала в тлеющем плазменном разряде, что создает условия для формирования высококачественного покрытия оптимальной структуры и с хорошей адгезией к поверхности.

В качестве материала катодов в электродуговых испарителях чаще всего используют титан. Возможно применение молибдена, вольфрама, циркония, хрома, ниобия, графита и др. В качестве реакционного газа могут использоваться различные газы, в том числе азот.

Оригинальная конструкция систем магнитной фокусировки плазменного потока испарителя, плавного регулирования напряжения высоковольтного источника питания, а также высокоточного регулирования привода стола установки позволяет подобрать технологический режим формирования высококачественного покрытия при максимальной производительности.

Установка проста и удобна в эксплуатации. Особенно перспективна при нанесении износостойких покрытий на металлорежущий и штамповый инструмент, детали для экстремальных условий эксплуатации.

Технические характеристики установки ННВ-6.6-И1

- Рабочий вакуум (мм рт. ст.) от 5·10–3 до 5·10–4.

- Размеры рабочей камеры (мм): диаметр – 600, высота – 600.

- Количество дуговых испарителей – 3.

- Максимальная загрузка (кг) – 110.

- Скорость осаждения покрытия (мкм/ч) – 13…40.

- Ток дуговых испарителей (А) – 300.

- Масса установки (кг) – 3000.

Конструкция и принцип действия ННВ-6.6-И1

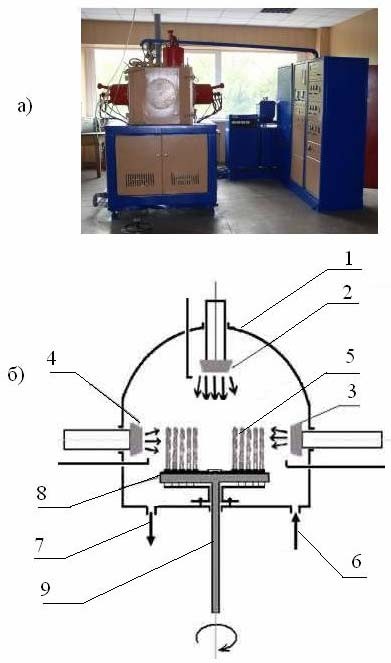

Установка (рис. 3) состоит из следующих основных узлов: корпус вакуумной камеры со шкафом управления; электроды токоподводящие (катоды); система водоохлаждения; вакуумная система; механизм вращения с предметным столиком; источники питания.

Корпус установки имеет вид вертикального цилиндрического сосуда с боковым проемом, который закрывает дверца. Он выполнен с двойными стенками, образующими полость водоохлаждения (или подогрева при откачке камеры). На боковых стенках корпуса установлены два токоподводящих электрода. Корпус с дверцей образует вакуумную камеру. Дверца также имеет двойные стенки, которые образуют полость водоохлаждения. На дверце или на верхней плоскости корпуса установлен третий токоподводящий электрод.

Электрод токоподводящий, представляющий собой электродуговой испаритель, состоит из корпуса и держателя, которые электрически изолированы друг от друга, и защитного кожуха.

Система водоохлаждения состоит из панели водораспределительной и трубопроводов. В панели предусмотрена воронка для визуального контроля протока воды, а также датчики сигнализаторов уровня. Расход воды регулируют вентили, установленные на коллекторе.

Вакуумная система обеспечивает создание в рабочей камере необходимого рабочего давления. Регулирование остаточного давления выполняется с помощью автоматического регулятора напуска рабочего газа.

Рис. 3. Внешний вид (а) и схема (б) установки ННВ-6.6-И1: 1 – вакуумная камера; 2 – катод первый; 3 – катод второй; 4 – катод третий; 5 – напыляемые изделия; 6 – клапан подачи газа; 7 – клапан для вакуумирования камеры; 8 – предметный столик; 9 – механизм вращения

Механизм вращения имеет электромеханический привод, состоящий из электродвигателя постоянного тока и редуктора, соединенных клиноременной передачей. Электродвигатель позволяет изменять число оборотов и направление вращения.

Основание предназначено для монтажа на нем камеры, вакуумной системы, системы водоохлаждения и подогрева. В тумбе основания расположен механизм вращения и блоки поджига дуги.

Электродвигатель установлен на плите, которая крепится к тумбе основания. Вакуумная система, панель водоохлаждения расположены на площадке основания. В площадке под съемным листом размещены провода цепей управления и силовые цепи.

Электрическая часть (шкаф управления) служит для электроснабжения установки и управления технологическим процессом. Электроснабжение производится от трехфазной сети напряжением 380 В, цепи управления питаются напряжением 220 В и частотой 50 Гц.

Высоковольтный источник питания, включающий тиристорный преобразователь напряжения, высоковольтный трансформатор и выпрямитель, обеспечивает регулирование напряжения в пределах от 100 до 1500 В.

Источник опорного напряжения, включающий тиристорный преобразователь (общий с высоковольтным источником), трансформатор и выпрямитель, обеспечивает регулирование напряжения от 20 до 280 В.

Для получения при нанесении покрытий нитридов металла в установке предусмотрена система напуска рабочего газа (азота). Система состоит из клапана с электромагнитным приводом, клапана напускного регулируемого (автоматического натекателя) и электронного блока управления.

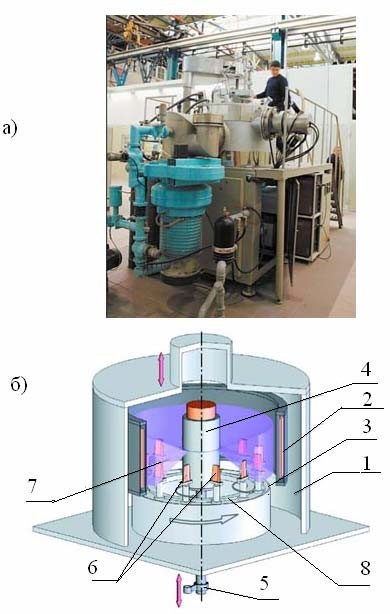

Установка МАП-2 предназначена для нанесения и снятия защитных, жаростойких, износостойких и других видов покрытий ионно-плазменным способом в вакууме на деталях, имеющих ось вращения (рис. 4).

Суть метода ионно-плазменного напыления в том, что в вакуумной камере с остаточным давлением 2·10–4 мм рт. ст. (почти на два порядка выше, чем необходимо для электронно-лучевого напыления) зажигается дуга между находящимся в центре цилиндрическим катодом и расположенным по периферии кольцевым анодом. Ток дуги нагревает локально (в катодном пятне) катод настолько, что его материал испаряется и ионизируется. В промежутке между катодом и анодом расположены детали (лопатки газотурбинного двигателя), на которые тоже подается электрическое напряжение, и ионы попадают не только на анод, но и на лопатки, ускоряясь электрическим полем.

Рис. 4. Внешний вид (а) и схема (б) установки МАП-2: 1 – вакуумная камера; 2 – магнитная катушка; 3 – анод; 4 – катод; 5 – привод катода; 6 – изделия (лопатки турбин ГТД); 7 – радиальный плазменный поток; 8 – планетарный привод вращения деталей

Установка МАП-2 оснащена современной системой управления на базе промышленного компьютера и PLC-контроллеров, новыми инверторными блоками питания на базе IGBT-технологий для ионного источника и для дугового испарителя. В установке предусмотрена 3-канальная система газонапуска с возможностью автоматического регулирования суммарного давления смеси газов в технологической камере, что резко расширяет функциональные и технологические возможности установки, а также увеличивает ее производительность. Полная автоматизация процесса с высокоточной стабилизацией технологических параметров посредством современных устройств питания и управления обеспечивает воспроизводимость процессов с повышением качества покрытий. Применение в электрооборудовании элементной базы лучших мировых производителей увеличивает надежность работы установки.

Основные технические характеристики установки:

- диаметр описанной окружности напыляемой детали (мм) – 120;

- максимальная длина изделия (мм) – 150;

- давление в камере при нанесении покрытий (Па) – 2,6…6,6·10–3.

- масса установки (кг) – 3000;

- габаритные размеры (мм) – 410025002600.

Установка ВИАМ МЭШ-50 предназначена для высокоскоростного ионно-плазменного осаждения многослойных защитных и упрочняющих покрытий на внешнюю поверхность деталей машин. Толщины наносимых покрытий от единиц микрон до 120…200 мкм. Установка по своим технологическим возможностям не имеет аналогов и рекомендуется для нанесения многокомпонентных конденсированных, диффузионных и конденсационно-диффузионных защитных покрытий на лопатки турбин и компрессоров авиационных транспортных и энергетических силовых установок, а также для нанесения упрочняющих и защитных покрытий на детали машин, режущий и штамповый инструмент.

Применение вакуумных ионно-плазменных технологий модифицирования поверхностей и нанесения функциональных покрытий

Ионно-плазменные технологии применяются для нанесения износостойких, коррозионно-стойких, жаропрочных, электропроводящих, декоративно-защитных покрытий титана, циркония, хрома, никеля, алюминия, молибдена, вольфрама и других элементов, а также их двойных и тройных композиций; сплавов сложных составов, продуктов синтеза (оксиды, нитриды, карбиды) на конструкционные, инструментальные стали и твёрдые сплавы при температуре не более 70 °С.

Вакуумные ионно-плазменные технологии обеспечивают:

- получение декоративных покрытий, альтернативных покрытиям из драгоценных металлов;

- нанесение декоративных покрытий на конструкционные неметаллические материалы (стекло, керамику, пластмассу, углепластик);

- нанесение коррозионно-стойких покрытий на низколегированные и углеродистые стали для обще- и всеклиматического исполнения;

- получение износостойких покрытий для различных контактных пар трения, в том числе титановых;

- нанесение переходных покрытий на разнородные материалы;

- нанесение многослойных износостойких покрытий на основе TiN, ZrN, TiZrAlN, TiAlN на режущий инструмент от 0,3 мм, в том числе для обработки титановых сплавов;

- нанесение несплошных покрытий на режущий инструмент;

- получение индикаторных покрытий для мерительного инструмента;

- ионное азотирование с нанесением функциональных покрытий;

- модифицирование поверхности жаропрочных титановых и алюминиевых сплавов с получением на поверхности интерметаллидов типа NiAl; Ni3Al; TiAl; Ti3Al; TiAl3.