Содержание страницы

Нефть — одно из самых важных и универсальных сырьевых источников энергии, используемых человечеством на протяжении веков. Ее переработка позволяет получить широкий спектр продукции, от топлива до синтетических материалов. Однако, сама нефть в своем природном виде не является пригодной для использования в промышленности, транспорте или в быту.

Для превращения нефти в высококачественные товарные продукты применяются различные методы переработки, включая физические и химические процессы. Современные технологии переработки нефти продолжают развиваться, стремясь повысить эффективность и экологическую безопасность. Важно отметить, что переработка нефти не только обеспечивает экономический рост, но и влияет на глобальные экологические процессы, что делает ее тему особенно актуальной.

История переработки нефти начинается с древних времен. Однако, в рамках современного промышленного подхода к переработке нефти, можно выделить несколько ключевых этапов:

-

Древний мир: Первая упомянутая в истории нефть использовалась тысячелетия назад в Месопотамии, где из нее добывали асфальт, используемый в строительстве. В Древнем Египте нефть применялась в медицине и для ламп.

-

19-й век: Большие шаги в переработке нефти были сделаны в конце 19 века, с развитием нефтехимической промышленности. В 1859 году в Пенсильвании была пробурена первая коммерческая нефтяная скважина, а вскоре после этого началась разработка методов переработки нефти, включая ее дистилляцию.

-

20-й век: В начале 20 века появились новые методы переработки, такие как крекинг, позволяющие значительно увеличить выход более легких нефтепродуктов (например, бензина). Развитие химической переработки, включая каталитические процессы, стало революционным шагом для нефтехимической отрасли.

-

Современность: На текущий момент переработка нефти включает в себя все более сложные методы, такие как гидроочистка и пиролиз, направленные на улучшение качества продукции и снижение воздействия на окружающую среду. Инновации в области переработки нефти продолжают внедряться с учетом экологических стандартов и стремлением к энергоэффективности.

1. Исходное сырье для получения товарных нефтепродуктов

Для производства различных видов топлив и масел основным сырьем является нефть, которая представляет собой сложную органическую смесь, состоящую из множества углеводородных соединений, водорода и углерода.

Нефть представляет собой вязкую горючую жидкость, часто темно-коричневого цвета, реже – светло-желтого, с характерным запахом. Цвет нефти может изменяться в зависимости от содержания растворенных смол и твердых углеводородов. На свету нефть излучает слабое свечение, часто с оттенками зеленого, синего или фиолетового.

Физические характеристики нефти во многом зависят от ее химического состава. Когда говорят о составе нефти, обычно имеют в виду ее элементный, групповой и фракционный составы. Элементный состав включает процентное содержание химических элементов в нефти.

Элементы, составляющие нефть, и их соотношение определяют элементарный состав. Основной элемент нефти – углерод (от 83 до 87%), который присутствует не в свободной форме, а в составе углеводородов с водородом (12-14%). Среди основных групп углеводородов можно выделить:

- алканы СnН2n+2 (парафиновые или метановые);

- циклоалканы (нафтеновые или цикланы) — моноциклические СnН2n и полициклические СnН2n-р (р = 2, 4, 6, 8, 10);

- арены (ароматические) — моноциклические СnН2n-6 и полициклические СnН2n-р (р = 12, 14, 18, 20, 24, 30, 36).

Физическое состояние углеводородов зависит от числа атомов углерода и способов их соединения. Углеводороды могут быть газообразными, жидкими или твердыми. Например, углеводород с 5 атомами углерода – пентан (C5H12) – жидкость, в то время как с 17 атомами углерода — гептодекан (С17Н36) – твердое вещество.

В нефти наиболее распространены алканы, которые представляют собой насыщенные углеводороды парафинового ряда. Их содержание в нефти варьируется от 25 до 70%. Алканы обычно не проявляют реакции с кислородом и не участвуют в реакциях присоединения, а ограничиваются только реакциями замещения, при которых водород может быть заменен на другие углеводородные группы или металлы. При определенных условиях алканы могут подвергаться каталитической изомеризации, сульфировании или окислению.

Сложность алканов заключается в их высокой температуре застывания, что делает их присутствие нежелательным в зимних топливах и смазочных материалах. Однако они стабильны в химическом плане и не разлагаются, что делает их полезными при хранении нефтепродуктов.

Циклоалканы, или нафтеновые углеводороды, обладают низкими температурами плавления, что придает им более хорошие низкотемпературные характеристики, чем у алканов. Эти углеводороды наиболее востребованы в масляных фракциях нефти, где их содержание часто превышает 70% всех углеводородов.

В отличие от алканов, арены (ароматические углеводороды) имеют большую вязкость и плотность. На низких температурах их вязкость резко увеличивается, что ухудшает свойства смазочных материалов. Однако арены улучшают противодетонационные свойства топлива, что делает их полезными для карбюраторных двигателей. В дизельных топливах их присутствие нежелательно, поскольку они увеличивают период задержки самовоспламенения.

Помимо органических углеводородов, нефть включает также разнообразные гетероорганические соединения, такие как смолы, асфальтены, асфальтогеновые кислоты, карбены и карбоиды.

Смолы представляют собой высокомолекулярные полициклические кислородсодержащие вещества, которые могут включать в себя сера, азот и металлы. Они растворимы в органических растворителях, таких как бензол и хлороформ.

Асфальтены – твердые и мазеобразные вещества черного цвета, которые становятся газообразными или разлагаются при температуре выше 327°C. Они растворяются в сероуглероде и других сильных органических растворителях, но не растворяются в низкокипящих углеводородах.

Асфальтогеновые кислоты являются смолистыми веществами, которые составляют высокомолекулярные части нефти.

Карбены – это продукты полимеризации асфальтенов. Они растворимы в сероуглероде, но не растворяются в тетрахлоруглероде.

Карбоиды представляют собой твердые вещества, которые образуются при разложении нефти. Они не растворяются в органических растворителях.

Нефть классифицируется по содержанию смолистых и асфальтеновых веществ. В зависимости от их массовой доли, нефть может быть разделена на малосмолистую (до 10%), смолистую (от 10 до 35%) и высокосмолистую (свыше 35%).

Кислородные соединения в нефти обычно присутствуют в виде органических кислот и фенолов. Они могут быть труднолетучими жидкими или твердыми веществами, которые плохо растворяются в воде и могут образовывать соли с цветными металлами.

Азотистые соединения встречаются в нефти в малых количествах, обычно менее 1%, но они могут вызывать неприятный запах нефти.

Что касается содержания серы в нефти, то оно варьируется от тысячных долей до 6-8% в сырой нефти. Сера способствует образованию смол и коррозии, а также имеет токсичное воздействие на окружающую среду.

Нефти разделяются на категории в зависимости от содержания серы: малосернистые (до 0,5%), средней сернистости (до 1%), сернистые (до 3%) и высокосернистые (более 3%).

Сера в нефти может быть активной или неактивной. Активные сернистые соединения, такие как сероводород и меркаптаны, являются коррозионно-активными и могут вызывать значительное повреждение металлических частей оборудования, в то время как неактивные соединения, такие как сульфиды и дисульфиды, имеют менее выраженное влияние.

В сырой нефти содержится в небольших количествах минеральные вещества и микроэлементы. Эти вещества представлены в виде различных металлов и неметаллов, включая более 30 металлов и около 20 неметаллов. Некоторые из них встречаются в довольно малых количествах, но они играют важную роль в составе нефти.

Наиболее часто встречающиеся микроэлементы в нефти включают ванадий, никель, железо, цинк, хром и марганец. Например, содержание ванадия и никеля может достигать 0,03 % (масс.). Металлы, присутствующие в нефти, часто находятся в составе сложных химических комплексов, что также влияет на их поведение в процессе переработки. Помимо этих элементов, в нефти могут растворяться различные вещества, такие как попутные газы, вода, песок, глина и другие примеси. Это могут быть частицы нефтеносных пород, продукты коррозии оборудования и так далее.

Примеси, такие как попутные газы, могут составлять от 50 до 100 м3/т нефти, а твердые нерастворимые примеси могут достигать до 1,5 % по массе. Вода в нефти варьируется от небольших количеств до 90 %, а минеральные примеси — в сотых долях процента.

Вода может находиться в нефти как в чистом виде, так и в составе эмульсий. Водные эмульсии требуют специальных методов для разрушения, таких как использование дегидраторов и деэмульгаторов. Простое отстаивание помогает извлечь воду, находящуюся в нефти в чистом виде.

Особенности добычи нефти из различных месторождений могут значимо влиять на химический и фракционный состав нефти, что в свою очередь влияет на качество продуктов, получаемых из неё. Это также имеет значение при определении состава продуктов переработки и их качества.

Чтобы точно оценить качество таких продуктов, как автотракторное топливо или смазочные масла, важно учитывать химические свойства сырой нефти и её углеводородный состав. При этом на выбор схемы переработки и получения нефтепродуктов также влияют такие характеристики нефти, как плотность, фракционный состав, содержание серы, парафинов, воды и солей. Нефти классифицируют по плотности: очень легкие (до 800 кг/м3 при 20 °C), легкие (800-840), средней плотности (840-880), тяжелые (880-920) и очень тяжелые (свыше 920 кг/м3).

Плотность нефти зависит от соотношения легкокипящих и тяжелых фракций в её составе, а также от глубины её залегания. Обычно нефть легче воды. Чем более легкая нефть, тем ниже её плотность и вязкость, так как она содержит больше легкокипящих фракций. Легкая нефть обычно имеет плотность в пределах от 770 до 880 кг/м3, что способствует высокому содержанию бензиновых и дизельных фракций.

Однако встречаются и более тяжелые и вязкие нефти с плотностью, превышающей 1000 кг/м3. Такие нефти имеют более темный цвет и меньшую долю бензиновых и дизельных фракций. В них часто присутствуют растворенные смолы и твердые углеводороды, например, парафины, что отрицательно сказывается на качестве производимого дизельного топлива.

Процесс фракционирования (дистилляции или перегонки) представляет собой разделение сложных жидких смесей на более простые компоненты — фракции, путем их частичного испарения и последующей конденсации. Этот процесс проводится с использованием лабораторной перегонки, при которой нефть постепенно нагревается, и из неё отгоняются фракции с определенными температурами кипения.

При перегонке отбираются жидкости, имеющие схожие температуры кипения, и получаются относительно однородные конденсаты, которые называются фракциями. Фракция (или дистиллят) — это часть нефти, которая выкипает в пределах заданных температур. В составе фракции преобладают компоненты с низкой температурой кипения, в то время как в оставшейся части нефти остаются более высококипящие вещества. При фракционировании химическая структура углеводородов и гетероатомных соединений, переходящих в соответствующие фракции, сохраняется, что обеспечивает идентичность химических свойств исходной нефти и получаемых нефтепродуктов.

Фракции, которые выкипают при температуре до 350 °C, называют светлыми дистиллятами — к ним относятся бензиновый дистиллят (до 180 °C) и дизельный дистиллят (от 180 до 350 °C). По мере повышения температуры испаряются углеводороды с более высокой температурой кипения, что приводит к увеличению содержания высокомолекулярных углеводородов и смолисто-асфальтеновых соединений в неиспарившейся части нефти. Фракция, выкипающая при температуре выше 350 °C, называется мазутом (остаток после отбора светлых дистиллятов).

Нефти с высоким содержанием светлых дистиллятов (не менее 60 %) являются наиболее перспективными для переработки на нефтеперерабатывающих установках. Если содержание светлых дистиллятов ниже этой отметки, такие нефти могут перерабатываться в смеси с газовым конденсатом.

Особое значение в процессе получения светлых нефтепродуктов имеет содержание парафинов в нефти, особенно при производстве дизельного топлива. При высоком содержании парафинов они могут попасть в дизельное топливо, что снижает его качество, влияя на температуру помутнения и застывания. Качественное дизельное топливо можно производить из нефти, в которой содержание парафинов не превышает 1,5 %.

Если содержание парафинов в нефти находится в пределах от 1,5 до 6,0 %, то возможен выпуск летнего дизельного топлива, или требуется изменить технологию переработки: уменьшить содержание парафинов в топливе, разбавить нефть газовым конденсатом или добавить депрессорные присадки для снижения температуры помутнения и застывания.

Процессы обезвоживания и обессоливания нефти применяются для снижения концентрации воды и солей в сырой нефти. Для получения товарных бензинов, дизельных топлив, масел и других нефтепродуктов используются различные физико-химические методы переработки.

2. Физические методы переработки нефти

К числу физических методов переработки нефти можно отнести следующие:

- разделение нефти на ее фракции, которые кипят в разных температурных диапазонах (прямая перегонка);

- депарафинизация дизельных топлив и масел;

- селективная очистка масляных дистиллятов;

- компаундирование топливных и масляных компонентов для получения товарных продуктов.

Процесс перегонки нефти начинается с её предварительного обессоливания и обезвоживания на местах добычи и нефтеперерабатывающих заводах.

Перед перегонкой нефть проходит процесс обессоливания и обезвоживания на промыслах, где кроме того используется термохимическое обезвоживание с применением синтетических поверхностно-активных веществ, действующих как деэмульгаторы. В зависимости от химического состава нефти и смолистости, расход деэмульгаторов варьируется от 5 до 50 г на тонну нефти.

На нефтеперерабатывающих заводах, перед подачей нефти на первичную переработку, применяют электротермохимические методы обезвоживания и обессоливания, в том числе 2-3-ступенчатую обработку в электродегидраторах и установки электрообессоливания нефти (ЭЛОУ).

Процесс первичной переработки нефти заключается в прямой перегонке (фракционировании) нефти в специальных ректификационных колоннах.

Перегонка может осуществляться как поэтапно, с постепенным нагревом и выделением фракций, так и с использованием однократного нагрева, при котором нефть испаряется, а затем фракции разделяются.

Современная прямая перегонка нефти осуществляется через однократное испарение: более легкие фракции переходят в пар, что способствует снижению парциального давления высококипящих фракций и позволяет проводить перегонку при меньших температурах.

В ходе перегонки образуются две основные фракции: легкая (с преобладанием низкокипящих компонентов) и тяжелая (с меньшим содержанием низкокипящих углеводородов).

Тем не менее, получение необходимого разделения фракций и конечных продуктов (кипающих в нужных температурных пределах) только с помощью перегонки невозможно.

Таким образом, после первого испарения нефть подвергается ректификации (дистилляции), в которой паровые и жидкие фазы разделяются посредством многократного контактирования в специальных аппаратах.

Процесс ректификации и испарения обычно происходит в сочетании, используя многократные установки, такие как атмосферные трубчатки (АТ-трубчатки), которые работают при атмосферном давлении.

Включает такие этапы, как:

- обессоливание и обезвоживание нефти;

- стабилизация бензина;

- вторичная перегонка бензина на более узкие фракции;

- защелачивание бензина и дизельного топлива, направленные на улучшение качества продуктов переработки нефти.

Процессы первичной перегонки нефти могут существенно различаться в зависимости от типа нефти. Легкие нефти после предварительных процедур подвергаются стабилизации (удаление пропан-бутановых углеводородов) для обеспечения стабильности давления паров при подаче на переработку. Оборудование для перегонки состоит из трубчатой печи и нескольких ректификационных колонн, работающих либо при атмосферном давлении, либо комбинированно с вакуумом.

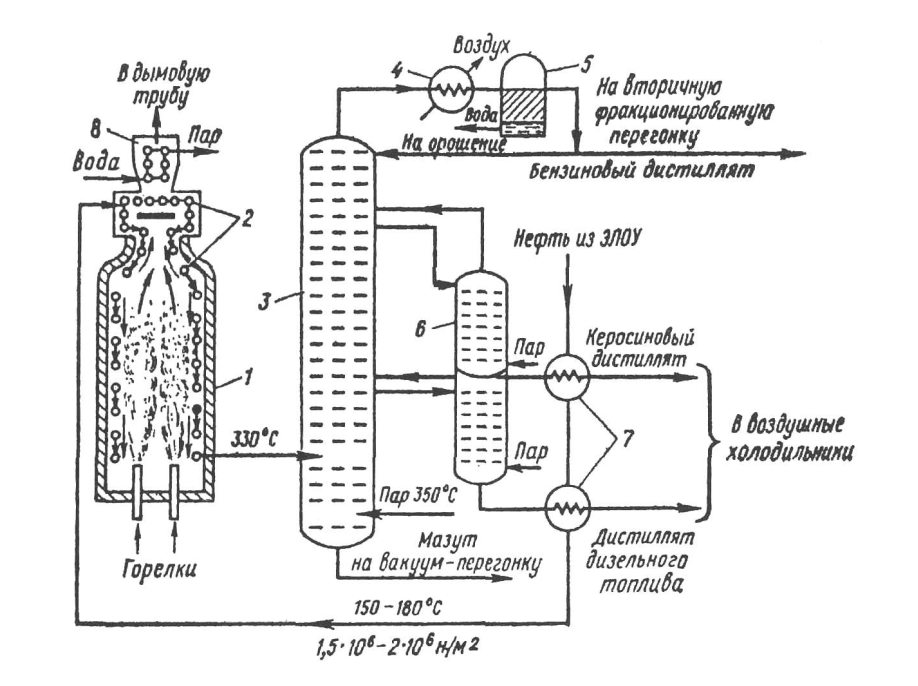

На рисунке 1 представлена схема работы типовой АТ-установки, которая включает трубчатую печь 1 (с разрезом змеевика 2), основную ректификационную колонну 3, воздушный конденсатор 4, водоотделитель 5, отпарную колонну 6, теплообменники 7 и котлаутилизатор 8.

Рисунок 1. Схема атмосферной трубчатой установки для перегонки нефти

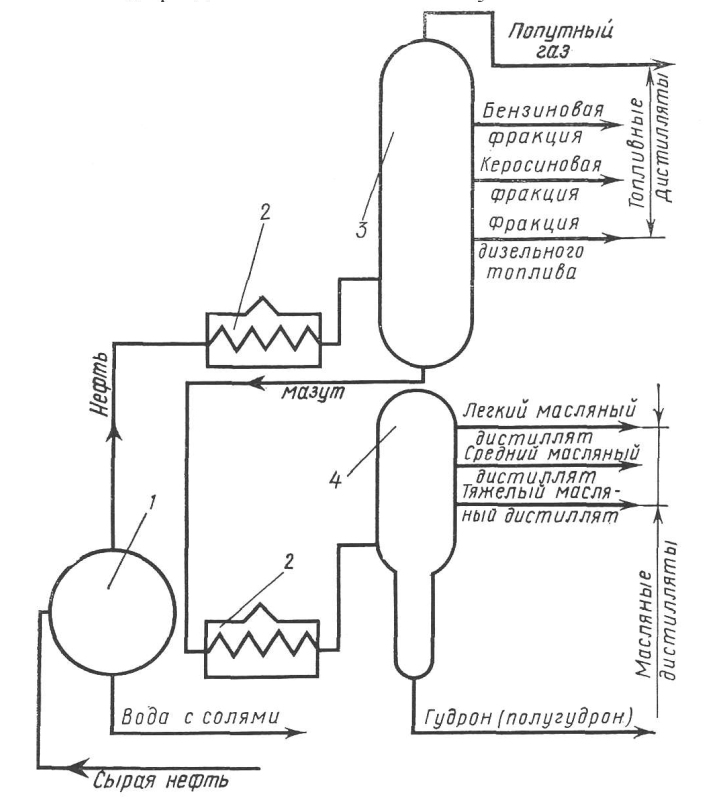

Рисунок 2 показывает схему атмосферно-вакуумной трубчатки с блоками ЭЛОУ 1, трубчатыми печами 2, атмосферной ректификационной колонной 3 и вакуумной колонной 4.

Процесс первичной переработки нефти на АВТ-установке можно рассматривать следующим образом. Нефть поступает под давлением 1,5 МПа через теплообменники, где очищается от примесей и нагревается до 175°C. Далее нефть поступает в испаритель. Испарившиеся бензиновые фракции переходят в ректификационную колонну 3, а остальная нефть поступает в трубчатую печь 2 для нагрева до 350°C. В процессе нагрева скорость нефти в трубах возрастает от 1-2 м/с до 60-80 м/с, что предотвращает перегрев и разложение углеводородов.

Нагретая нефть в парожидкостном состоянии направляется в атмосферную ректификационную колонну 3, где происходит разделение на легкие и тяжелые фракции. При этом давление в колонне снижается, что способствует испарению низкокипящих компонентов.

Рисунок 2. Схема атмосферно-вакуумной трубчатки (АВТ-установки)

Колонна, в которой происходит дистилляция, обычно имеет высоту от 15 до 30 м и состоит из тарельчатых колпачков, через которые проходят пары углеводородов, а жидкость стекает вниз. Чем выше уровень тарелки, тем легче (с более низкой температурой кипения) компоненты конденсируются.

Процесс разделения фракций происходит в специальных зонах колонны, где температура конденсации фракций соответствует температуре данных углеводородов. Конденсируются следующие фракции:

- бензиновые (от 35 до 205°C),

- лигроиновые (120-240°C),

- керосиновые (150-315°C),

- дизельные (150-360°C),

- газойлевые (230-260°C),

- соляровые (300-400°C) дистилляты.

При этом мазут, оставшийся в нижней части колонны, является остаточным продуктом перегонки. Это вещество составляет около 50% от переработанного сырья и используется в качестве топлива или для производства смазочных масел.

Чтобы выделить мазут на фракции, в вакуумной колонне снижают давление, что предотвращает разложение углеводородов при высоких температурах. Процесс вакуумной перегонки используется для получения масел и топлив, а также для дальнейшего разделения остатков, которые затем используются для получения битума и других химических продуктов.

Первичная переработка нефти на АВТ-установках позволяет получить: бензиновые фракции (от 12 до 20% от объема переработанной нефти), дизельное топливо (от 17 до 21%), масляные дистилляты (легкие — около 8%, средние — около 8%, тяжелые — около 7%). Это требует применения вторичной переработки нефти для увеличения выхода бензинов и дизельных топлив, что может повысить долю бензина с 20 до 60%.

3. Химические методы переработки нефти

Химические процессы вторичной переработки нефти направлены на изменение структуры углеводородов, что происходит вследствие воздействия высоких температур или катализаторов. Основной целью этих методов является расщепление тяжелых углеводородных молекул на более легкие, что способствует получению новых продуктов с улучшенными физико-химическими свойствами.

Данный процесс называется крекингом, что происходит от английского слова «crack» (раскалываться). В конечном итоге такие операции приводят к образованию нефтепродуктов с обновленной молекулярной структурой и новыми физико-химическими характеристиками.

Концепция расщепления углеводородов нефти посредством высоких температур была предложена русским инженером В.Г. Шуховым в 1891 году. Научное обоснование этого процесса было дано русским химиком А.А. Летним в 1875 году, который описал метод разложения тяжелых углеводородов с использованием нагрева.

К числу химических (вторичных) методов переработки нефти относят:

- термодеструктивные процессы (в том числе висбрекинг и термокрекинг), при которых происходит расщепление больших углеводородных молекул без использования катализатора;

- каталитический крекинг мазута и газойлевых фракций (с применением катализатора);

- гидрокрекинг (для всех типов сырья) с использованием водорода под давлением;

- каталитический риформинг, который представляет собой комбинацию термического и каталитического крекингов (основное различие заключается в типе исходного сырья: для риформинга используется тяжелый бензин и лигроин из прямой перегонки нефти);

- гидроочистка различных видов сырья (от удаления гетероорганических соединений, ароматических углеводородов и металлов);

- пиролиз легких фракций нефти для получения олефинов.

С начала 1920-х годов термокрекинг применялся для производства бензинов из мазута, а также для получения крекинг-остатка. Этот метод, несмотря на свою простоту, не является экономически выгодным из-за низкого качества получаемых продуктов. В бензине, полученном таким методом, содержится большое количество непредельных углеводородов, что снижает стабильность топлива. Выход светлых продуктов составляет около 45 %, а крекинг-остатка — до 55 %.

По сравнению с термическим крекингом, который потерял свою значимость как самостоятельный процесс и теперь используется только для улучшения качества тяжелого сырья или в комбинированных установках, висбрекинг — это возрожденный процесс, который позволяет уменьшить количество низкокачественного бензина и увеличить выход дизельных дистиллятов (при температуре 150-350 °C). Висбрекинг также активно используется для получения вакуумного газойля для каталитического крекинга.

Основной областью применения каталитического крекинга является переработка тяжелых нефтяных фракций в высокооктановый стабильный бензин и газ, который используется для синтеза алкилбензина (компонента дизельного топлива). Этот процесс осуществляется при температуре 425-520 °C и давлении 0,035-0,35 МПа в присутствии катализаторов с высокой адсорбирующей способностью.

Особенность процесса заключается в его избирательной активности к различным углеводородным молекулам и высокой скорости протекания реакций, что делает его более эффективным, чем термический крекинг. Кроме того, при каталитическом крекинге активируются реакции изомеризации, что придает особую ценность получаемым продуктам, включая бензин.

Для остатков с содержанием фракций выше 550 °C и коксуемостью 5-6 % при каталитическом крекинге можно добиться увеличения выхода бензиновых дистиллятов до 50-60 %. Целевым продуктом этого процесса является бензин с высоким октановым числом (от 87 до 91 по исследовательскому методу).

Главной проблемой, ограничивающей увеличение выхода бензина в процессах каталитического и термического крекинга, является дефицит водорода, что приводит к повышенному содержанию непредельных углеводородов в конечных продуктах.

Процесс гидрокрекинга, направленный на превращение полициклических ароматических углеводородов в стабильные продукты при высоком парциальном давлении водорода, представляет собой наиболее универсальный метод получения светлых нефтепродуктов.

Гидрокрекинг может быть обычным (при давлении от 10 до 20 МПа) или легким (при давлении от 5 до 7 МПа). Температурные условия процесса зависят от типа сырья и варьируются: для дистиллятных продуктов температура составляет 370-420 °C, а для остаточных — 400-450 °C.

Каталитический риформинг занимает второе место среди химических методов переработки нефти и составляет 9 % от объема первичной перегонки нефти в России. Это основной метод производства автомобильных бензинов АИ-93 и АИ-98.

Для каталитического риформинга используются бензиновые фракции с температурами кипения выше 85 °C и до 180 °C (фракции с температурой кипения выше 180 °C не подходят, так как они приводят к образованию большого количества кокса). Процесс риформинга обеспечивает выход автомобильных бензинов с высокой детонационной стойкостью, составляя 77-83 %.

В процессе переработки нефти с использованием этих методов могут образовываться различные примеси, такие как смолисто-асфальтеновые вещества, органические кислоты, сернистые соединения и металлы.

Поэтому после получения основных фракций (бензиновых, дизельных, масляных) их необходимо очищать от примесей, таких как органические кислоты, сероорганические соединения, ароматические углеводороды и другие вещества, не подходящие для конечных продуктов.

Процесс гидроочистки является одним из самых распространенных методов очистки нефтепродуктов. Этот процесс позволяет увеличить выход бензина на 10 %, сократить расход катализатора в два раза, снизить содержание ванадия и никеля в сырье каталитического крекинга на 50-70 %, а также значительно уменьшить выбросы оксидов серы, таких как SO2 и SO3, в атмосферу.

Гидроочистка также используется для улучшения качества смазочных масел и парафинов, снижая содержание серы. На современных нефтеперерабатывающих заводах ключевыми процессами являются прямая перегонка нефти, каталитический крекинг прямоточного вакуумного дистиллята и гидроочистка, которые обеспечивают получение дизельного топлива требуемого качества.

Заключение

Переработка нефти — это сложный и многогранный процесс, который стоит в центре глобальной энергетической и химической промышленности. С развитием технологий переработки, включая как физические, так и химические методы, человечество стремится улучшить качество получаемых продуктов и уменьшить воздействие на окружающую среду. Технологии, такие как каталитический крекинг, гидроочистка и другие, позволяют значительно улучшить продукцию, получаемую из нефти, и повышают эффективность перерабатывающих заводов. В будущем переработка нефти будет развиваться в направлении устойчивого и экологически безопасного производства, обеспечивая не только экономическое развитие, но и поддержание экологического баланса на планете.