Содержание страницы

В мире, где ежегодные потери от коррозии металлов исчисляются триллионами долларов и составляют 3-4% мирового ВВП, поиск эффективных и долговечных методов защиты становится первостепенной задачей. Среди множества технологий электродуговая металлизация выделяется как один из самых производительных, экономичных и универсальных методов газотермического напыления. Она позволяет не только создавать мощные антикоррозионные барьеры на десятилетия, но и успешно применяется для восстановления изношенных деталей, возвращая в строй дорогостоящее оборудование. Эта статья представляет собой глубокое погружение в технологию, охватывая все аспекты: от физических основ процесса до тонкостей практического применения и финишной обработки.

1. Физические основы и принцип действия процесса

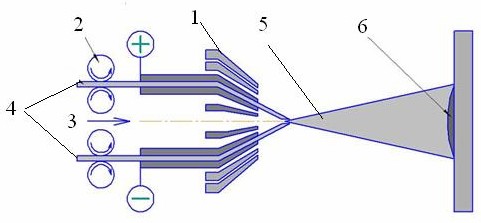

В основе электродуговой металлизации (согласно международной классификации — Twin-Wire Arc Spraying, TWAS) лежит процесс генерации и переноса расплавленного металла на защищаемую поверхность. Две непрерывно подаваемые металлические проволоки, служащие электродами, сводятся под острым углом. При подаче на них электрического напряжения между их торцами возникает и стабильно горит электрическая дуга. Температура в столбе дуги достигает 4000-6000 °C, что обеспечивает мгновенное плавление кончиков проволок.

В этот же момент в зону дуги через формирующее сопло подается мощный поток сжатого газа (чаще всего воздуха), который выполняет две ключевые функции:

- Атомизация: Дробление расплавленного металла на микроскопические капли размером от 20 до 150 микрон.

- Ускорение: Формирование высокоскоростного двухфазного потока (газ + частицы), который движется со скоростью 100-300 м/с (в сверхзвуковых системах — до 600 м/с) к подготовленной поверхности (подложке).

При столкновении с подложкой горячие, пластичные частицы деформируются, образуя «лепестки» или «ламели». Они мгновенно остывают и сцепляются как с микронеровностями самой поверхности (адгезия), так и друг с другом (когезия), формируя сплошное, хотя и несколько пористое, металлическое покрытие.

2. Ключевые материалы для напыления

Выбор материала проволоки определяет функциональное назначение покрытия. Все материалы можно условно разделить на две большие группы.

2.1. Антикоррозионные (протекторные) покрытия

Эти материалы защищают стальную основу не только как барьер, но и электрохимически, выступая в роли анода в коррозионной паре.

- Цинк (Zn): Классический и наиболее распространенный материал. Обеспечивает превосходную катодную защиту в большинстве атмосферных и пресноводных сред. Идеален для защиты мостов, строительных металлоконструкций, опор ЛЭП.

- Алюминий (Al): Обладает высокой стойкостью в промышленных и морских атмосферах, содержащих соединения серы, а также при повышенных температурах (до 400 °C). Применяется для защиты оборудования на НПЗ, дымовых труб, элементов морских сооружений.

- Сплав Цинк-Алюминий (Zn-Al 85/15): Сплав, состоящий из 85% цинка и 15% алюминия, сочетает в себе лучшие качества обоих металлов. Он обеспечивает катодную защиту цинка и пассивную стойкость алюминия, демонстрируя в 2-3 раза более высокую коррозионную стойкость в агрессивных морских и промышленных средах, чем чистый цинк.

2.2. Восстановительные и износостойкие покрытия

Применяются для восстановления размеров изношенных деталей и придания поверхностям специальных свойств.

- Углеродистые и легированные стали: Широко используются для восстановления посадочных мест под подшипники, шеек валов, штоков гидроцилиндров. Позволяют вернуть детали исходную геометрию и твердость.

- Нержавеющие стали (типа 316L): Применяются там, где требуется сочетание износостойкости и коррозионной стойкости, например, в пищевой или химической промышленности.

- Бронзы, баббиты, медь: Используются для создания антифрикционных покрытий, восстановления вкладышей подшипников скольжения, а также для токопроводящих слоев.

3. Технологический процесс: от подготовки до контроля

Качество и долговечность покрытия на 70% зависят от правильности выполнения каждого этапа технологического процесса, который регламентируется стандартами ГОСТ 28302-89 (описывает сам метод) и ГОСТ 9.304-87 (общие требования и методы контроля).

3.1. Этап I: Подготовка поверхности — фундамент адгезии

Это самый ответственный этап. Его цель — очистить поверхность от всех загрязнителей и создать развитый рельеф для прочного механического сцепления.

- Предварительная очистка: Удаление видимых масляных, жировых и прочих загрязнений с помощью паровой очистки, мытья растворителями или щелочными составами.

- Термическая обработка (при необходимости): Для чугунных и пористых деталей обязателен отжиг при 250–500 °С для полного выжигания масла, пропитавшего поры.

- Абразивоструйная обработка: Основа основ. Поверхность обрабатывается потоком остроугольного абразива (колотая чугунная/стальная дробь, электрокорунд) до степени чистоты Sa 2.5 по ISO 8501-1, что означает полное удаление окалины, ржавчины и старых покрытий, и придания ей равномерной шероховатости Rz в диапазоне 40-80 мкм.

Критически важно произвести напыление в течение 1-4 часов после абразивоструйной обработки, пока очищенный металл не успел покрыться тончайшей оксидной пленкой на воздухе.

3.2. Этап II: Процесс напыления и управление параметрами

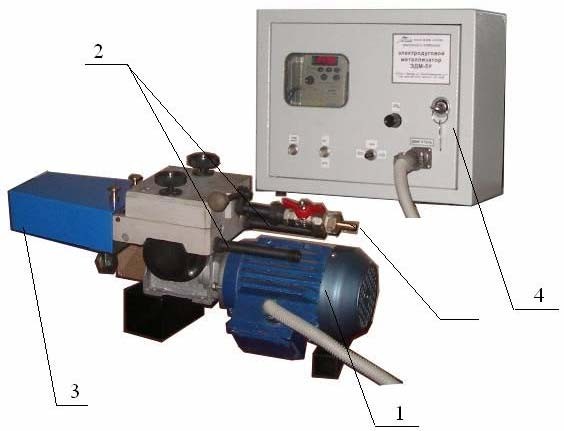

Настройка параметров напыления — задача квалифицированного оператора. От правильного выбора режимов зависят структура, толщина и свойства покрытия.

| Параметр | Влияние на процесс | Рекомендации и последствия отклонений |

|---|---|---|

| Сила тока (Амперы) | Определяет скорость плавления проволоки и, следовательно, производительность. | Слишком низкий ток — нестабильный процесс. Слишком высокий — перегрев, выгорание легирующих элементов, крупная структура покрытия. |

| Напряжение дуги (Вольты) | Влияет на температуру дуги и степень атомизации частиц. | Оптимальное напряжение обеспечивает мелкие частицы и хорошую адгезию. Завышенное напряжение ведет к перегреву, окислению частиц в полете и повышению пористости. |

| Давление воздуха (МПа) | Определяет скорость полета частиц. | Более высокое давление увеличивает плотность покрытия и его адгезию, но может снижать коэффициент переноса материала. Недостаточное давление приводит к рыхлому покрытию. |

| Дистанция напыления (мм) | Расстояние от сопла до поверхности (обычно 100-200 мм). | Слишком малая дистанция — перегрев основы. Слишком большая — частицы остывают, теряют пластичность, что резко снижает адгезию и когезию. |

3.3. Этап III: Техника безопасности и охрана труда

Электродуговая металлизация — промышленный процесс, сопряженный с рядом вредных факторов:

- Интенсивное УФ-излучение: Электрическая дуга является мощным источником ультрафиолета, требующим защиты глаз и открытых участков кожи.

- Металлическая пыль и аэрозоли: При напылении сталей (особенно нержавеющих) и сплавов, содержащих хром, никель, марганец, образуются высокотоксичные соединения.

- Высокий уровень шума: Работа сверхзвукового сопла создает шум, достигающий 120-130 дБ.

Работа должна производиться в специально оборудованных камерах с мощной вытяжной вентиляцией. Оператор обязан использовать полный комплект СИЗ: шлем с подачей воздуха, защитный костюм, краги, средства защиты органов слуха.

4. Финишная обработка и эксплуатационные свойства

Сразу после напыления покрытие готово не ко всем видам эксплуатации. Часто требуется дополнительная обработка.

4.1. Герметизирующая пропитка (Sealing)

Для максимальной коррозионной стойкости поры в покрытии необходимо «запечатать». Для этого на свеженапыленный, еще теплый слой наносят пропитывающие составы (силеры) низкой вязкости, которые проникают в поры и полимеризуются. В качестве силеров применяют разбавленные эпоксидные, виниловые или полиуретановые лаки. Это создает непроницаемую композитную систему «металл + полимер».

4.2. Механическая обработка

Восстановленные поверхности обрабатывают до требуемых размеров резанием или шлифованием. Из-за гетерогенной структуры покрытия и наличия оксидных включений, его обработка имеет свою специфику. Рекомендуется использовать инструмент из твердых сплавов или керамики. Шлифование следует проводить на низких скоростях, кругами на мягкой связке, чтобы избежать «замыливания» пор и образования микротрещин.

5. Области применения: от мостов до микроэлектроники

Универсальность технологии определила ее широкое применение в самых разных отраслях:

- Нефтегазовая и морская промышленность: Защита от коррозии оффшорных платформ, подпалубных конструкций судов, резервуаров для хранения нефти, трубопроводов.

- Инфраструктурное строительство: Антикоррозионная защита стальных мостов, ферм, мачт, арматуры в бетоне.

- Машиностроение и ремонт: Восстановление изношенных шеек коленчатых валов, посадочных мест подшипников, штоков гидроцилиндров. Нанесение антифрикционных слоев.

- Энергетика: Защита котлов, экранов, элементов турбин от высокотемпературной газовой коррозии.

6. Сравнительный анализ: преимущества и ограничения

Понимание сильных и слабых сторон метода позволяет правильно выбрать его для конкретной задачи.

Ключевые преимущества:

- Исключительная производительность: Скорость напыления стали может достигать 40 кг/ч, что недостижимо для большинства других методов.

- Низкие эксплуатационные расходы: Отсутствие необходимости в дорогостоящих горючих газах (как в газопламенном методе) и вакуумных камерах.

- «Холодный» процесс: Температура поверхности детали не превышает 100-150°C, что исключает структурные изменения, деформации и коробление даже на тонкостенных изделиях.

- Неограниченные размеры деталей: Мобильность установок позволяет обрабатывать как миниатюрные детали, так и огромные конструкции вроде мостовых пролетов прямо на месте монтажа.

- Высокая толщина покрытий: Позволяет наносить слои толщиной от 50 микрон до 10-15 миллиметров.

Ограничения и недостатки:

- Пористость структуры: Врожденная пористость требует применения герметизирующих пропиток для максимальной защиты.

- Только для токопроводящих материалов: Метод применим только для напыления металлов и сплавов, выпускаемых в виде проволоки.

- Жесткие требования к подготовке поверхности: Эффективность покрытия напрямую зависит от качества абразивоструйной обработки.

Заключение

Электродуговая металлизация — это зрелая, проверенная временем и в то же время постоянно развивающаяся технология, являющаяся краеугольным камнем в современных стратегиях управления жизненным циклом активов (Asset Integrity Management). Она предоставляет инженерам мощный инструмент для борьбы с коррозией и износом, обеспечивая экономическую выгоду за счет значительного продления срока службы оборудования и металлоконструкций. Правильное применение этого метода, основанное на глубоком понимании его физики и строгом соблюдении технологии, гарантирует получение покрытий с предсказуемыми и высокими эксплуатационными характеристиками.