Содержание страницы

- 1. Фундаментальные принципы и классификация газопламенного напыления

- 2. Технологические параметры процесса газопламенного напыления

- 3. Преимущества и недостатки классического газопламенного напыления

- 4. Высокоскоростные методы газотермического напыления

- 5. Сравнительный анализ методов газотермического напыления

- 6. Интересные факты о газотермическом напылении

- 7. Часто задаваемые вопросы (FAQ)

- Заключение

В современной инженерии и промышленном производстве продление срока службы компонентов, работающих в агрессивных средах и при высоких нагрузках, является ключевой задачей. Одним из наиболее эффективных направлений для решения этой задачи является инженерия поверхности — комплекс технологий, направленных на целенаправленное изменение свойств поверхностных слоев материалов для придания им уникальных характеристик: износостойкости, коррозионной стойкости, жаропрочности, диэлектрических или антифрикционных свойств. Среди множества методов модификации поверхности, таких как гальванизация, химико-термическая обработка и вакуумное напыление, особое место занимают газотермические методы напыления.

Данная группа технологий объединяет процессы, в которых напыляемый материал (в виде проволоки, порошка, прутка или шнура) нагревается до пластичного или расплавленного состояния и переносится высокоскоростным газовым потоком на подготовленную поверхность детали (подложку). При соударении с подложкой деформированные частицы образуют прочное сцепление как с основой, так и между собой, формируя слой с заданными функциональными свойствами. Этот метод позволяет создавать покрытия из практически любых материалов, которые плавятся без разложения, на подложки из самых разнообразных материалов.

Исторически отправной точкой для развития этой технологии считается 1913 год, когда швейцарский инженер и изобретатель, доктор Макс Ульрих Шооп, разработал и запатентовал первый в мире газопламенный проволочный распылитель. Его аппарат использовал ацетиленокислородное пламя для плавления металлической проволоки и струю сжатого воздуха для ее распыления и переноса на поверхность. Это изобретение открыло новую эру в области защитных и восстановительных покрытий, заложив фундаментальные принципы, которые, пройдя через десятилетия модернизации, используются и по сей день.

1. Фундаментальные принципы и классификация газопламенного напыления

Классический газопламенный метод, являющийся прародителем всех современных газотермических технологий, использует в качестве источника тепловой энергии энергию сгорания горючих газов в среде окислителя. Традиционно в этой роли выступает ацетиленокислородное пламя, температура которого достигает 3000–3150 °C. Эта температура достаточна для плавления большинства металлов и сплавов. В последние десятилетия, в целях снижения затрат и повышения безопасности, ацетилен все чаще заменяют альтернативными горючими газами, такими как пропан-бутан, природный газ (метан), пропилен и водород. Выбор горючего газа напрямую влияет на тепловую мощность пламени и, как следствие, на производительность процесса и свойства наносимого покрытия.

Процесс формирования покрытия можно разбить на несколько ключевых этапов:

- Нагрев и плавление: Распыляемый материал, подаваемый в зону пламени, интенсивно нагревается и переходит в вязко-текучее или полностью расплавленное состояние.

- Диспергирование и ускорение: Мощная струя распыляющего газа (чаще всего сжатого воздуха) подхватывает расплав, дробит его на мельчайшие капли и ускоряет их в направлении подложки. Скорость частиц в классическом газопламенном методе относительно невысока и составляет 20–50 м/с.

- Взаимодействие с подложкой и формирование слоя: При столкновении с предварительно подготовленной (шероховатой) поверхностью горячие частицы пластически деформируются, заполняя неровности микрорельефа и сцепляясь с ней преимущественно за счет механической адгезии. Одновременно происходит сцепление частиц между собой, формируя послойную (ламельную) структуру покрытия.

В зависимости от агрегатного состояния исходного напыляемого материала, газопламенное напыление подразделяется на три основных типа:

- Проволочное напыление: Исходный материал выполнен в виде сплошной металлической проволоки.

- Прутковое напыление: Используется для материалов, которые невозможно изготовить в виде проволоки (например, керамика), спрессованных в виде прутков.

- Порошковое напыление: Наиболее универсальный тип, где в качестве материала выступает порошок.

Особняком стоит детонационное напыление, которое также использует энергию сгорания газовой смеси, но процесс носит взрывной, циклический характер, что позволяет достичь сверхзвуковых скоростей частиц и получить покрытия с уникальными свойствами.

1.1. Проволочное и прутковое напыление

В этих методах напыляемый материал, имеющий форму проволоки или спеченного прутка, непрерывно подается по оси горелки в зону ацетиленокислородного пламени. По мере плавления конца проволоки (прутка), он распыляется коаксиально обтекающей его струей сжатого воздуха. Мельчайшие капли расплава переносятся на обрабатываемую деталь, формируя покрытие.

Ключевым элементом системы является механизм подачи, который должен обеспечивать строго постоянную скорость поступления материала в пламя. Для этой цели используются два типа приводов:

- Воздушная турбина: Встроена непосредственно в корпус горелки и приводится в движение тем же сжатым воздухом, который используется для распыления. Основное преимущество — компактность и малый вес горелки, что делает ее идеальной для ручных операций. Однако точная регулировка скорости подачи затруднена и зависит от колебаний давления воздуха в сети.

- Электродвигатель с редуктором: Обеспечивает высокую точность и стабильность скорости подачи, что критически важно для получения покрытий с воспроизводимыми свойствами. Такие горелки значительно массивнее и тяжелее, поэтому их монтируют на суппорты станков или манипуляторы в составе механизированных и автоматизированных комплексов.

Стандартный диаметр используемой проволоки варьируется от 1,5 до 3 мм. Для напыления легкоплавких металлов (цинк, алюминий, баббит) с высокой производительностью могут применяться специализированные горелки, рассчитанные на проволоку диаметром до 5–7 мм.

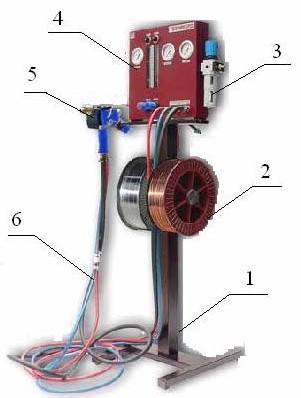

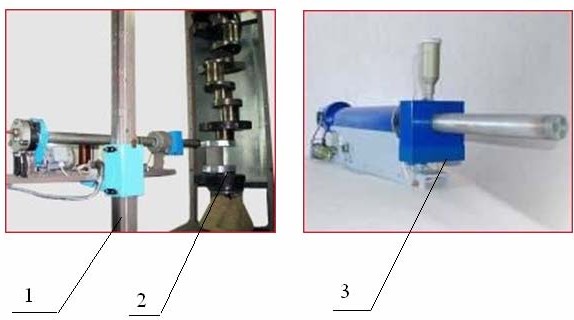

Примером современного оборудования является многофункциональная установка «Техникорд ТОП-ЖЕТ/2», представленная на рисунке 1. Данный комплекс предназначен для работы как с металлическими проволоками (диаметром от 1,5 до 4,0 мм), так и с гибкими шнуровыми материалами (3,0 до 5,0 мм), в которых порошковый наполнитель заключен в полимерную оболочку. Установка позволяет наносить широкий спектр функциональных покрытий для защиты от износа, кавитации, коррозии, а также для восстановления геометрии изношенных деталей.

Рис. 1. Установка газопламенного напыления «Техникорд ТОП-ЖЕТ/2»: 1 – стойка; 2 – катушка с проволокой; 3 – блок подготовки воздуха; 4 – пульт управления газами; 5 – горелка «ТОП-ЖЕТ/2»; 6 – шланги

Конструктивно установка состоит из пистолета-распылителя (горелки) «ТОП-ЖЕТ/2» (5), пульта управления газами (4) и стойки (1) с креплением для катушек с материалом (2). Сжатый воздух от компрессора проходит через блок подготовки (3), где очищается от влаги и масла, и далее, вместе с кислородом и горючим газом из баллонов, подается через пульт управления по гибким шлангам (6) на горелку. Быстросъемные разъемы обеспечивают удобство и скорость подключения.

1.2. Напыление порошкового материала

Газопламенное порошковое напыление является более универсальной технологией, так как позволяет наносить покрытия из материалов, которые технически сложно или экономически нецелесообразно изготавливать в виде проволоки. К таким материалам относятся тугоплавкие оксиды (керамика), твердые сплавы на основе карбидов, самофлюсующиеся сплавы и полимеры.

В порошковых горелках дозированный поток порошка из питателя (бункера) подается в газовый канал. В качестве транспортирующего газа может выступать один из компонентов горючей смеси (например, кислород) или инертный газ (аргон, азот). Поток газа подхватывает частицы порошка и инжектирует их в зону пламени, где они нагреваются. Далее разогретые частицы ускоряются продуктами сгорания и переносятся на подложку. Для напыления полимерных материалов (пластмасс), имеющих низкую температуру плавления и склонных к термической деструкции, часто используют менее горячее пропановое пламя.

Ярким представителем оборудования для порошкового напыления является горелка Rototec-80 швейцарской компании Castolin-Eutectic (рис. 2). Ее отличительной особенностью является конструкция с верхним расположением емкости для порошка. Благодаря этому, помимо инжекционного эффекта, на равномерность подачи порошка в пламя положительное влияние оказывает сила гравитации. Горелка компактна и поставляется в переносном кейсе (габариты 500x300x80 мм), что удобно для ремонтных работ на месте.

Рис. 2. Газопламенная горелка Rototec-80

Возможность точной регулировки состава горючей смеси позволяет оптимизировать тепловую мощность пламени под материалы с различными теплофизическими свойствами. Это дает возможность успешно наносить как тугоплавкие керамические покрытия (Al2O3, TiO2), так и легкоплавкие антифрикционные материалы (бронза, баббит). Типичное применение таких горелок — восстановление геометрических размеров изношенных посадочных мест под подшипники на крупногабаритных валах, а также ремонт коренных и шатунных шеек коленчатых валов ДВС и компрессоров.

2. Технологические параметры процесса газопламенного напыления

Качество и эксплуатационные характеристики газотермического покрытия напрямую зависят от строгого соблюдения технологии на всех этапах, начиная с подготовки поверхности и заканчивая финишной обработкой. Управление параметрами процесса позволяет получать покрытия с требуемой толщиной, плотностью, адгезией и твердостью.

2.1. Подготовка поверхности

Подготовка поверхности является важнейшим этапом, определяющим прочность сцепления (адгезию) покрытия с основой. Поскольку адгезия в газопламенном напылении носит преимущественно механический характер, основной задачей является создание развитого микрорельефа (шероховатости) и очистка от всех видов загрязнений.

- Абразивоструйная обработка: Является основным методом подготовки. Поверхность обрабатывается потоком абразивных частиц (электрокорунд, стальная колотая дробь, кварцевый песок), подаваемых струей сжатого воздуха. Это позволяет удалить ржавчину, окалину, старые покрытия и одновременно создать «якорный» профиль с острыми выступами и впадинами, за которые будут цепляться частицы напыляемого материала. Давление сжатого воздуха должно быть не менее 0,4 МПа (4 атм).

- Очистка и обезжиривание: Перед абразивной обработкой поверхность необходимо очистить от масел и смазок с помощью растворителей.

- Контроль временных интервалов: Обработанная поверхность обладает высокой активностью и быстро окисляется на воздухе. Поэтому первый слой покрытия должен быть нанесен не позднее чем через 4 часа после абразивоструйной обработки. Полное формирование покрытия до заданной толщины следует завершить в течение 8 часов.

2.2. Управление параметрами напыления

Стабильность процесса — залог получения однородного и качественного покрытия.

- Дистанция напыления: Расстояние от среза сопла горелки до поверхности детали является критическим параметром. Обычно оно составляет 75–250 мм. При слишком малой дистанции возможен перегрев и коробление основы, при слишком большой — частицы успевают остыть и окислиться в полете, что приводит к формированию рыхлого покрытия с низкой адгезией. Оптимальное расстояние подбирается экспериментально в зависимости от материала, диаметра проволоки и требуемых свойств. Например, для порошковой керамики дистанция составляет 150–200 мм, а для прутковых материалов — около 75 мм.

- Угол напыления: Максимальная деформация частиц и, соответственно, наилучшая адгезия и плотность достигаются при угле падения потока 90° к поверхности. Отклонение от этого угла ухудшает характеристики покрытия. Допустимым считается угол не менее 45°.

- Скорость перемещения: Для обеспечения равномерной толщины горелка или деталь должны перемещаться с постоянной скоростью. При напылении на плоские поверхности скорость обычно составляет 10–25 м/мин, а шаг (смещение за один проход) — 6–12 мм.

2.3. Термический контроль

Несмотря на локальность нагрева, при длительной обработке возможен перегрев детали, что ведет к возникновению термических напряжений, деформации и снижению адгезии. Температура подложки в зоне напыления, как правило, не должна превышать 260 °C. Для контроля используют контактные термопары, термоиндикационные карандаши или краски. Для предотвращения перегрева применяют обдув детали сжатым воздухом или вводят технологические паузы для остывания.

С другой стороны, напыление на холодную поверхность (около 0 °C и ниже) также не рекомендуется из-за риска отслоения покрытия вследствие конденсации влаги. В таких случаях рекомендуется предварительный подогрев детали до 100–120 °C.

2.4. Механизация и автоматизация

Для напыления на тела вращения (валы, оси) целесообразно использовать токарные станки, где деталь вращается в патроне, а горелка закрепляется на суппорте, обеспечивая равномерное перемещение. Это не только повышает качество покрытия, но и позволяет производить последующую механическую обработку (точение, шлифование) без переустановки детали. При серийном производстве процесс напыления полностью автоматизируют с использованием промышленных роботов и манипуляторов.

3. Преимущества и недостатки классического газопламенного напыления

3.1. Достоинства метода

- Универсальность: Возможность нанесения широчайшего спектра материалов (металлы, сплавы, керамика, полимеры) на детали из различных конструкционных материалов (стали, чугуны, цветные сплавы, композиты).

- Локальность обработки: Позволяет наносить покрытия как на большие площади, так и на локальные участки крупногабаритных изделий, что невозможно для методов, требующих погружения всей детали в ванну или печь (гальваника, диффузионное насыщение).

- Экономичность при ремонте: Является высокоэффективным и экономичным методом восстановления изношенных поверхностей, особенно при необходимости наращивания слоя толщиной 0,5–1 мм.

- Мобильность оборудования: Комплект оборудования (горелка, баллоны, компрессор) относительно прост, легок и может быть легко перемещен для проведения работ «на месте».

- Многослойные покрытия: Технология позволяет последовательно напылять слои из разных материалов, создавая композиционные покрытия с градиентными или барьерными свойствами.

- Малый нагрев основы: В отличие от наплавки, основной нагрев концентрируется в тонком поверхностном слое, что минимизирует термические деформации и структурные изменения в материале детали.

- Изготовление изделий сложной формы: Методом напыления на извлекаемую оправку (модель) можно изготавливать тонкостенные изделия сложной формы (оболочки, волноводы).

- Высокая производительность: Процесс характеризуется высокой скоростью нанесения покрытия и относительно небольшой трудоемкостью.

3.2. Недостатки и ограничения

- Низкая экономичность для малых деталей: При напылении на небольшие изделия значительная часть распыляемого материала не попадает на поверхность (потери на унос), что делает процесс неэкономичным.

- Экологические и санитарно-гигиенические аспекты: Абразивоструйная подготовка сопровождается образованием большого количества пыли. В процессе напыления образуется аэрозоль из частиц распыляемого материала и газообразных продуктов, что требует наличия мощных систем вентиляции и использования средств индивидуальной защиты оператора.

- Пористость покрытий: Классические газопламенные покрытия имеют остаточную пористость (5-15%), что может быть неприемлемо для работы в агрессивных средах. Для снижения пористости применяют специальные пропитки (герметики) или последующее оплавление.

4. Высокоскоростные методы газотермического напыления

Развитие технологий привело к созданию нового поколения установок, в которых основной упор сделан не на тепловую, а на кинетическую энергию частиц. Это позволило кардинально улучшить качество покрытий: повысить плотность и адгезию, снизить пористость и содержание оксидов.

4.1. Высокоскоростное кислородно-топливное напыление (HVOF)

Технология HVOF (High Velocity Oxygen Fuel) стала настоящим прорывом в газотермическом напылении. В отличие от классического метода, где горение происходит при атмосферном давлении, в HVOF-горелке топливо (керосин, пропан, этилен) и кислород сжигаются в камере сгорания под высоким давлением (до 1,5 МПа). Продукты сгорания, истекая через сверхзвуковое сопло Лаваля, формируют газовую струю со скоростью более 2000 м/с. Напыляемый порошок инжектируется в эту струю, где частицы ускоряются до скоростей 600–1000 м/с.

Ключевое отличие HVOF — относительно невысокая температура струи, но огромная кинетическая энергия частиц. При ударе о подложку происходит их интенсивная пластическая деформация, что обеспечивает формирование чрезвычайно плотных (пористость менее 1%), прочных и хорошо сцепленных с основой покрытий. Плотность покрытий достигает 99 % и более.

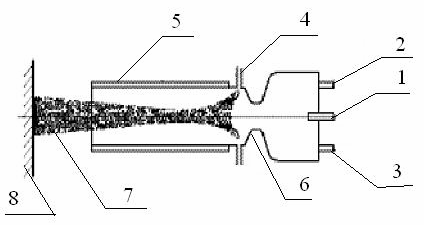

Рис. 3. Схема распылителя системы высокоскоростного напыления (HVOF): 1 – канал осевой подачи порошка; 2 – подача кислорода; 3 – подача топлива; 4 – канал радиальной подачи порошка; 5 – ствол горелки; 6 – сопло Лаваля; 7 – струя разогретого порошка; 8 – напыляемая поверхность

Метод HVOF идеально подходит для нанесения износостойких покрытий из порошков карбидов (карбид вольфрама, карбид хрома) и металлокерамических композиций (керметов). Эти покрытия по своим характеристикам значительно превосходят гальванический хром, при этом процесс HVOF является экологически чистой альтернативой канцерогенному хромированию.

4.2. Сверхзвуковое газовоздушное напыление (HVAF)

Сверхзвуковое газовоздушное напыление (в российской терминологии СГН, в международной — HVAF, High Velocity Air Fuel) является дальнейшим развитием HVOF. Основное отличие — использование в качестве окислителя не чистого кислорода, а сжатого воздуха. Это приводит к снижению температуры горения, что минимизирует окисление и фазовые превращения в напыляемых материалах (например, выгорание кобальтовой связки в порошках WC-Co).

При этом, за счет оптимизации конструкции горелки, скорость частиц сохраняется на очень высоком уровне (до 800 м/с). Температура частиц находится ниже точки плавления для многих сплавов на основе Ni, Co, Fe, что приближает этот процесс к холодному газодинамическому напылению. Такое сочетание параметров обеспечивает получение покрытий с практически нулевой пористостью, низким содержанием оксидов и высочайшей адгезионной прочностью (до 150 МПа).

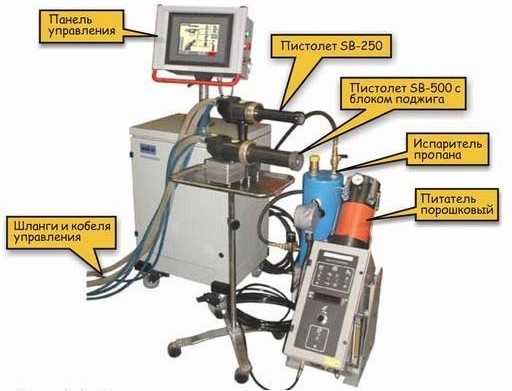

Рис. 4. Установка для сверхзвукового газовоздушного напыления порошков (СГН/HVAF)

Процесс СГН/HVAF отличается значительно более высокой производительностью по сравнению с HVOF и плазменным напылением, а удельные затраты на нанесение 1 кг покрытия в 8–10 раз ниже, чем при HVOF. Установки (рис. 4) оснащаются современными панелями управления с сенсорными экранами для дистанционной настройки и контроля всех параметров процесса.

Области применения: Благодаря уникальному набору характеристик, СГН/HVAF эффективно используется для нанесения износостойких и коррозионностойких покрытий на детали газовых и паровых турбин, в авиационной промышленности, а также в условиях интенсивного абразивного изнашивания.

4.3. Детонационное напыление (D-Gun)

Метод детонационного напыления основан на использовании энергии взрыва (детонации) горючей газовой смеси. Процесс носит циклический характер.

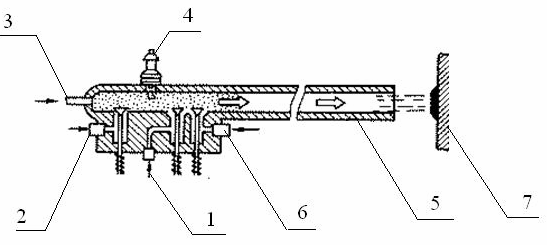

Рис. 5. Схема детонационной установки с внутренним смесеобразованием: 1 – клапан подачи ацетилена; 2 –клапан подачи азота; 3 – канал подачи порошка; 4 – свеча зажигания; 5 – ствол пушки; 6 – клапан подачи кислорода; 7 – мишень

В водоохлаждаемый ствол (5) установки подается порция горючей смеси (ацетилен (1) + кислород (6)) и доза порошка (3). Смесь поджигается свечой зажигания (4). Взрывное горение переходит в детонацию — по стволу со сверхзвуковой скоростью распространяется ударная волна. Эта волна нагревает и ускоряет частицы порошка до скоростей 500–1200 м/с. Вылетая из ствола, раскаленные частицы ударяются в поверхность детали (7), формируя очень плотное и прочное пятно покрытия. Затем ствол продувается инертным газом (азотом (2)), и цикл повторяется с частотой 4–10 Гц.

Детонационные покрытия обладают уникальной структурой и высочайшей прочностью сцепления, что позволяет использовать их для восстановления и упрочнения самых ответственных деталей машин, работающих в условиях экстремальных нагрузок.

Примером современного оборудования является комплекс «ГРОМ-3М» (рис. 6), предназначенный для восстановления дорогостоящих деталей, таких как коленчатые валы ДВС. Комплекс оснащен трехствольной пушкой, что значительно повышает производительность.

Рис. 6. Комплекс детонационного напыления «Гром-3М»: 1 – стойка для установки пушки; 2 – напыляемая деталь (коленвал); 3 – трехствольная пушка с порошковым питателем

Основные характеристики комплекса «ГРОМ-3М»:

- Позволяет восстанавливать изношенные шейки коленчатых валов и любые другие тела вращения.

- Максимальные габариты обрабатываемых деталей: длина до 1700 мм, диаметр до 500 мм, масса до 350 кг.

- Обеспечивает нанесение износостойких покрытий толщиной от 0,01 до 3 мм.

- Адгезионная прочность покрытия: 100–300 МПа (10–30 кг/мм²).

- Твердость наносимых слоев: до 65 HRC.

- Рабочие газы: пропан-бутан (топливо), кислород (окислитель), воздух (продувка).

Применение комплекса позволяет в 2–3 раза снизить затраты на ремонт оборудования за счет отказа от покупки новых деталей и существенного повышения ресурса восстановленных.

5. Сравнительный анализ методов газотермического напыления

Для наглядности основные характеристики рассмотренных методов сведены в таблицу.

| Параметр | Газопламенное напыление | HVOF (высокоскоростное) | HVAF (сверхзвуковое) | Детонационное напыление |

|---|---|---|---|---|

| Температура потока, °C | ~3000 | 2500-3000 | 1500-2000 | >3500 (импульсно) |

| Скорость частиц, м/с | 20-50 | 600-1000 | до 800 | 500-1200 |

| Основной вид энергии частиц | Тепловая | Кинетическая | Кинетическая | Кинетическая + Тепловая |

| Пористость покрытия, % | 5-15 | < 1 | < 0.5 | 1-2 |

| Прочность сцепления (адгезия), МПа | 15-35 | > 80 | > 100 | > 100 |

| Степень окисления материала | Высокая | Средняя | Низкая | Средняя |

| Типичные материалы | Zn, Al, баббит, бронза, полимеры | WC-Co, Cr3C2-NiCr, сплавы на осн. Ni, Co | WC-Co, сплавы Fe, Ni, Co, Ti | Оксиды, карбиды, твердые сплавы |

| Ключевое применение | Антикоррозионная защита, ремонт, декоративные покрытия | Защита от абразивного износа, эрозии, замена твердого хрома | Износостойкие и коррозионностойкие покрытия с низким окислением | Восстановление и упрочнение ответственных деталей, работающих при экстремальных нагрузках |

6. Интересные факты о газотермическом напылении

- Аэрокосмическая отрасль: Более 50% всех деталей в современных авиационных двигателях имеют газотермические покрытия. Они используются для создания теплозащитных барьеров на лопатках турбин, что позволяет повысить рабочую температуру и КПД двигателя.

- Медицина: На поверхность титановых эндопротезов (тазобедренных, коленных суставов) наносят пористое покрытие из гидроксиапатита. Этот материал биосовместим и по составу близок к костной ткани, что ускоряет процесс интеграции имплантата в кость.

- Акустический эффект: Работа детонационной пушки сопровождается звуком, сравнимым с выстрелом из крупнокалиберного пулемета (уровень шума достигает 140-160 дБ). Поэтому все детонационные комплексы обязательно размещаются в звукоизолированных камерах.

- «Холодное» напыление: Существует разновидность газодинамического напыления, где газ-носитель нагревается всего до 300-500 °C. Частицы не плавятся, а при соударении с подложкой на сверхзвуковой скорости (до 1200 м/с) происходит их «холодная сварка».

- Печать мостов: В 2018 году в Нидерландах был открыт первый в мире стальной пешеходный мост, «напечатанный» с помощью технологии WAAM (Wire Arc Additive Manufacturing), которая является разновидностью проволочного напыления с использованием электродугового нагрева.

7. Часто задаваемые вопросы (FAQ)

- В чем принципиальное отличие газотермического напыления от сварки или наплавки?

- При наплавке происходит расплавление не только присадочного материала, но и основного металла детали, образуется общая сварочная ванна и происходит их металлургическое смешивание. При напылении основной металл детали практически не нагревается и не плавится. Сцепление происходит в основном на микромеханическом уровне, а нагрев детали минимален, что исключает ее деформацию.

- Какова максимальная толщина напыляемого покрытия?

- Для большинства применений толщина составляет от 0,1 до 2 мм. Технически возможно нанести и более толстые слои (до 3-5 мм и более), однако с ростом толщины увеличиваются внутренние напряжения в покрытии, что может привести к его растрескиванию или отслоению.

- На все ли материалы можно нанести покрытие?

- Газотермические покрытия можно наносить на большинство конструкционных материалов: стали, чугуны, алюминиевые и медные сплавы, титан, композиты и даже некоторые виды пластиков. Главное условие — поверхность должна выдерживать абразивоструйную обработку и минимальный локальный нагрев.

- Нужна ли покрытию последующая обработка?

- Да, в большинстве случаев. После напыления поверхность имеет характерную шероховатость. Для получения точных размеров и гладкой поверхности (например, для посадочных мест подшипников) покрытие подвергают точению, шлифованию или полированию. Пористые покрытия для защиты от коррозии часто пропитывают герметиками.

- Насколько долговечны газотермические покрытия?

- Срок службы покрытия полностью зависит от условий эксплуатации и правильности выбора материала и технологии нанесения. В оптимальных условиях износостойкие покрытия, нанесенные методами HVOF или детонационным, могут увеличить ресурс детали в 5-10 раз по сравнению с деталью без покрытия.

Заключение

Газотермическое напыление, зародившись как простая технология газопламенного распыления проволоки, за столетие прошло огромный путь эволюции. Современные высокоскоростные и детонационные методы позволяют создавать многофункциональные покрытия с уникальным комплексом свойств, недостижимым для других технологий. От восстановления изношенных коленчатых валов до создания теплозащитных барьеров на лопатках турбин авиационных двигателей — эти технологии играют ключевую роль в повышении надежности, долговечности и эффективности современного оборудования. Гибкость в выборе материалов, возможность локальной обработки и высокая экономическая эффективность при ремонте делают газотермическое напыление незаменимым инструментом в руках инженеров и технологов XXI века.

Нормативная база

- ГОСТ 9.304-87 «Единая система защиты от коррозии и старения. Покрытия газотермические. Общие требования и методы контроля».

- ГОСТ 28076-89 «Покрытия газотермические износостойкие. Термины и определения».

- ГОСТ 12.2.008-75 «Система стандартов безопасности труда. Оборудование и аппаратура для газопламенной обработки металлов и термического напыления покрытий. Требования безопасности».

- ISO 14919:2019 «Thermal spraying — Wires, rods and cords for thermal spraying — Classification, technical supply conditions».

Список литературы

- Пузряков А.Ф. Газотермическое напыление: Учебное пособие. – М.: МГТУ им. Н.Э. Баумана, 2011. – 462 с.

- Балдаев Л.Х., Борисов В.Н., Куликов В.А. Газотермическое напыление. – М.: Маркет ДС, 2007. – 344 с.

- Хасуи А., Моригаки О. Наплавка и напыление. / Пер. с яп. – М.: Машиностроение, 1985. – 240 с.

- Pawlowski, L. The Science and Engineering of Thermal Spray Coatings. – Wiley, 2008. – 642 p.