Этот способ обычно используется для наплавки деталей типа тел вращения диаметром 8…10 мм и более. Сущность метода заключается в том, что основной и электродный металл нагревается до расплавления теплотой, которая выделяется в результате возникновения периодически повторяющихся электрических разрядов, т. е. прерывисто горящей электрической дуги. Наплавленный слой образуется в процессе кристаллизации расплавленных основного и электродного металлов. Малая длительность и прерывистость горения электрической дуги обусловлены вибрациями электродной проволоки, которые создаются с помощью электромагнитных или механических вибраторов.

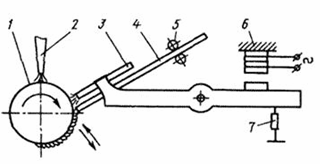

Вибродуговая наплавка – разновидность механизированной дуговой наплавки плавящимся металлическим электродом. Процесс наплавки осуществляется при вибрации электрода с подачей охлаждающей жидкости на наплавленную поверхность (рис. 1).

Рис. 1. Схема вибродуговой наплавки: 1 – наплавляемое изделие; 2 – сопло для подачи охлаждающей изделие жидкости; 3 – сопло для подачи жидкости в зону сварки; 4 – электродная проволока; 5 – подающие ролики; 6 – электромагнитный вибратор; 7 – пружина

Вибродуговая наплавка отличается тремя особенностями:

- в цепь нагрузки источника питания включена индуктивность L;

- напряжение источника питания недостаточно для поддержания непрерывного дугового разряда;

- электродная проволока совершает колебания относительно детали с частотой 50…100 Гц и амплитудой 1…3 мм с периодическим касанием наплавляемой поверхности.

Весь процесс наплавки состоит из весьма коротких и непрерывно повторяющихся циклов, каждый из которых можно разбить на три части: короткое замыкание цепи, разрыв этой цепи и холостой ход. При коротком замыкании напряжение в сварочной цепи падает до нуля, а ток быстро возрастает. Далее наступает разрыв цепи, при котором возможно кратковременное возникновение микродуги. При частоте тока вибратора 50 Гц продолжительность одного цикла составляет 0,01 секунды. Из этого времени 65 % приходится на холостой ход. Следовательно, КПД – весьма низкий.

Во время короткого замыкания цепи через место контакта проходит ток плотностью до 400 А/мм2. Вследствие этого металл в месте контакта нагревается до высокой температуры. Далее торец электродной проволоки отрывается вибратором от наплавляемой детали, оставляя на ней часть металла электрода. Возникающая затем электрическая дуга расплавляет этот металл. В это время расстояние между торцом электродной проволоки и наплавляемой деталью увеличивается, электрическая дуга гаснет и наступает период холодного хода. Частым повторением таких циклов наращивается металл наплавляемого валика.

Введение индуктивности в цепь дуги обеспечивает накопление электрической энергии в индуктивности во время разомкнутого состояния цепи, сдвиг фаз тока и напряжения, поэтому переход тока через нуль происходит при наличии напряжения источника питания и возникновении электродвижущей силы самоиндукции, которая совпадает по направлению с напряжением источника питания. Это обеспечивает повторное возникновение дугового разряда после разрыва сварочной цепи и устойчивое горение дуги.

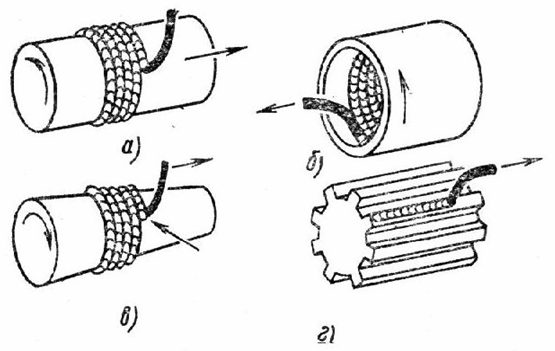

Вибродуговую наплавку выполняют вибрирующим электродом диаметром 1,5…2 мм. При каждом коротком замыкании часть наплавляемого электрода остается на поверхности. Толщина слоя получается небольшой. Так как в зону наплавки все время подаются охлаждающая жидкость (обычно водный раствор кальцинированной соды) или потоки воздуха, изделие прогревается и деформируется очень мало. Ускоренное охлаждение способствует повышению твердости наплавленного металла. Наиболее часто этот способ применяют при наплавке цилиндрических изделий небольшого диаметра (рис. 2). Выполняют вибродуговую наплавку и под слоем флюса.

Рис. 2. Схемы вибродуговой наплавки изделий различной формы: а – цилиндрической; б – внутренней поверхности трубы; в – конической; г – шестерни

Вибродуговая наплавка под слоем флюса имеет ряд преимуществ: дает возможность наплавлять металл только на изношенную часть, что уменьшает трудоемкость последующей механической обработки; позволяет получать наплавленный слой без пор и трещин; деформация детали минимальная и не превышает полей допусков посадочных мест; минимальная зона термического влияния.

Для комбинированной наплавки под слоем флюса вибрирующим электродом можно применять головки ОКС-1252 и ОКС-6569. При использовании электродной проволоки марки Нп-80 и флюса АН-348А твердость наплавленного слоя составляет 36…38 HRС. Для увеличения твердости наплавленного слоя до 52…54 HRC к флюсу АН-348А добавляют по 2 % феррохрома и серебристого графита.

Аппараты для автоматической вибродуговой наплавки (автоматические вибродуговые аппараты) являются основной частью наплавочных вибродуговых установок и служат для подачи к месту наплавки электродной проволоки и вибрации конца проволоки с заданной частотой и амплитудой.

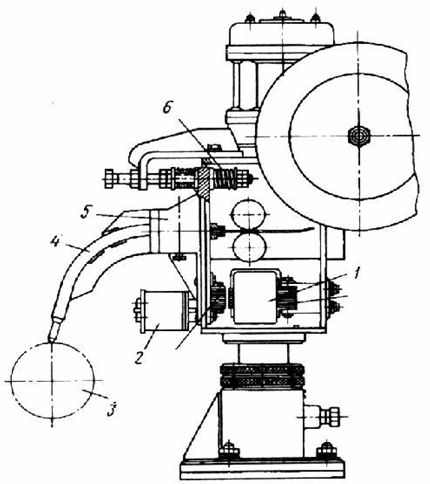

Степень совершенства аппаратов для вибродуговой наплавки в значительной мере определяется конструкцией их колебательной системы, особенно видом привода системы, который может быть электромагнитным, электромоторным или пневматическим. Наиболее распространены вибродуговые аппараты с электромагнитными вибраторами. Они достаточно просты в устройстве, позволяют легко настраивать систему на заданный размах вибрации конца электродной проволоки и обеспечивают синусоидальную форму вибрации с частотой 100 Гц (при включении вибратора в стандартную сеть переменного тока с частотой 50 Гц) (рис. 2).

Рис. 2. Схема вибродугового аппарата ВДГ-3: 1 – электромагнитный вибратор; 2 – гидравлический амортизатор; 3 – наплавляемая деталь; 4 – хоботок; 5 – вибрирующий кронштейн; 6 – пружины

При необходимости наплавки деталей с различной частотой вибрации используют вибродуговые аппараты, снабженные колебательными системами с электромоторным приводом. В этом случае

вибрация рычага, на котором закреплен хоботок, осуществляется с помощью вращающегося кулачка, поджатого пружиной к вибрирующему рычагу. Эксцентриситет кулачка определяет размах вибрации конца электродной проволоки, а частота вращения кулачка – частоту вибрации. В аппаратах с такими колебательными системами предусмотрены наборы сменных кулачков и сравнительно простые способы изменения частоты их вращения.

Вибродуговые аппараты могут иметь верхний или боковой подвод электродной проволоки. Боковой подвод электрода применяют преимущественно для наплавки цилиндрических деталей. При этом вращение наплавляемой детали устанавливается таким, чтобы сварочная ванна располагалась над электродом. Жидкий металл ванны будет стремиться стечь вниз, растекаясь по ширине ванны, что приведет к образованию маловыпуклых, слегка уширенных валиков. При затекании жидкого металла под дугу уменьшается глубина проплавления основного металла, меньше разбавляется наплавленный слой металлом детали, что имеет важное значение при наплавке тонких слоев, особенно проволокой с повышенным содержанием углерода и легирующих элементов.