Содержание страницы

Газовая сварка и наплавка — один из старейших и широко применяемых методов соединения и восстановления металлических деталей, особенно в ремонтных и производственных условиях. Основой технологии служит сжигание горючего газа в смеси с кислородом, в результате чего образуется высокотемпературное пламя, способное плавить металл. Этот метод незаменим при сварке сталей различных марок, а также при устранении дефектов, таких как трещины или повреждения поверхности, путем заварки или вварки заплат.

Особенность газовой сварки заключается в возможности тонкой настройки пламени (нормального, окислительного или науглероживающего) под конкретные задачи. Правильный подбор режима сварки, присадочной проволоки и мощности горелки обеспечивает качественное соединение, минимизирует дефекты и внутренние напряжения.

Газовая сварка получила развитие в конце XIX века с изобретением ацетилена и кислородного резака. Первая кислородно-ацетиленовая горелка появилась в 1901 году, что позволило достигать температур до 3100 °C — достаточных для плавления большинства сталей. Благодаря простоте, универсальности и дешевизне оборудования, газовая сварка быстро нашла применение в машиностроении, судостроении, строительстве и особенно в ремонтных мастерских.

На протяжении XX века технология совершенствовалась: были разработаны различные типы горелок, появилась классификация пламени, улучшились способы регулирования подачи газа. Несмотря на конкуренцию со стороны электродуговой сварки, газосварка и сегодня активно используется, особенно там, где требуется высокая точность, локальный нагрев или отсутствие электросети.

Для осуществления газопламенной обработки металлических поверхностей в производственных условиях применяется широкий спектр горючих веществ, включающих как газообразные, так и жидкие виды топлива. При их сгорании в смеси с обычным атмосферным воздухом температура пламени может достигать предельных значений в диапазоне приблизительно 1800…2000 °C. Однако для качественной газовой сварки большинства конструкционных металлов этого теплового уровня недостаточно: требуется пламя с температурой, превышающей 3000 °C. Добиться столь высоких температур возможно путём использования не воздуха, а технически чистого кислорода в качестве окислителя — в сочетании с выбранным горючим газом. Это приводит к значительному повышению интенсивности горения и, соответственно, тепловой мощности пламени.

Основными горючими веществами, находящими повсеместное применение в газопламенной технике, являются ацетилен (C2H2) и пропан (C3H6). Их выбор обусловлен высокой теплотой сгорания, стабильностью горения, а также возможностью точного регулирования пламени. От типа применяемого газа, а также от точного стехиометрического соотношения его с кислородом зависит не только максимальная температура, но и конфигурация, структура, а также функциональные характеристики пламени.

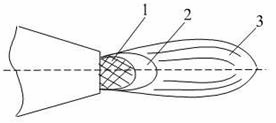

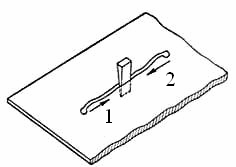

Рис. 1. Схема газового пламени: 1 – внутреннее ядро; 2 – основная (рабочая) зона; 3 – внешний факел

В зависимости от соотношения компонентов газо-кислородной смеси различают три основных типа пламени, каждый из которых обладает специфическими термическими и химическими характеристиками:

- Нормальное пламя — образуется при сбалансированном соотношении ацетилена и кислорода. В этом режиме обеспечивается нейтральная химическая среда, благодаря которой металл во время сварки не подвергается ни окислению, ни насыщению углеродом. Ядро пламени (зона 1) светится интенсивно, состоит в основном из неполностью сгоревшего ацетилена и кислорода и, как правило, не применяется для непосредственного теплового воздействия на металл. Рабочая зона (область 2) — самая горячая и эффективная часть пламени, в которой происходит активное расплавление материала. Внешний факел (область 3), завершает реакцию сгорания, но из-за высокой концентрации кислородсодержащих продуктов не используется при сварке.

- Окислительное пламя — формируется в условиях значительного избытка кислорода. При визуальном наблюдении оно характеризуется укороченным и ярко-синим ядром, слабовыраженной зоной восстановления и малозаметным факелом. Такой тип пламени оказывает выраженное окисляющее воздействие на металл, что приводит к обеднению поверхности и появлению окалин. Используется только в технологических операциях, где окисление допустимо или целесообразно.

- Науглероживающее пламя — возникает при избытке ацетилена в смеси. Оно визуально распознаётся по удлинённому ядру и факелу с ярким свечением. Такая конфигурация способствует насыщению обрабатываемой поверхности углеродом, что, в свою очередь, увеличивает твёрдость, но снижает пластичность и ударную вязкость, особенно в углеродистых сталях.

В реальной производственной практике наиболее предпочтительным является нормальное пламя, так как оно обеспечивает стабильную тепловую нагрузку, высокое качество сварного соединения и минимальные структурные изменения в металле. Однако при необходимости могут быть использованы и слегка науглероживающие или слабо окислительные режимы — при условии технологической обоснованности.

1. Газовая сварка малоуглеродистой стали

Процесс газовой сварки конструкционных сталей с низким содержанием углерода требует соблюдения строгой последовательности технологических операций. Каждая стадия — от подготовки кромок до регулировки факела — оказывает критическое влияние на конечное качество сварного шва.

1. Подготовка кромок под сварку:

- Вдоль оси будущего шва (на ширине 4…5 мм) проводят полную механическую очистку от поверхностных загрязнений: окалины, коррозии, лакокрасочных покрытий, остатков технических жидкостей.

- Для соединения тонколистового металла (толщиной менее 2 мм) достаточно прямого стыкования либо с минимальной отбортовкой кромок.

- При толщине от 2 до 5 мм применяется односторонняя фаска (односкос), обеспечивающая удобство доступа пламени.

- Листы толщиной 5…15 мм готовят с двойной фаской, образующей V-образный зазор.

- Для деталей свыше 15 мм толщиной выполняют Х-образную разделку с последующей сваркой с двух сторон.

2. Выбор присадочной проволоки:

Размер присадочного материала подбирается по толщине свариваемых листов δ (в мм) и зависит от направления движения сварки:

- Левый метод: d = δ/2 + 1 мм;

- Правый метод: d = δ/2.

Химический состав проволоки должен соответствовать свариваемой стали:

- Для сталей марок Ст0…Ст15 — используют проволоку марок Св‑08 или Св‑15;

- При сварке сталей Ст15…Ст25 — целесообразно применять Св‑08А либо Св‑08ГА.

3. Подбор мощности горелки:

Параметры расхода топлива рассчитываются по формуле:

А = К × δ,

где:

- К — коэффициент удельного расхода газа (л/мм);

- δ — толщина материала (мм).

На основании полученного значения выбирается соответствующий номер сменного наконечника горелки (форсунки), обеспечивающий нужную подачу пламени.

4. Регулировка пламени и методика сварки:

- Перед началом работы выставляется нужное давление кислорода через редуктор;

- Сначала открывается кислородный клапан, затем — ацетиленовый;

- Пламя поджигается, после чего проводится его корректировка до стабильного нормального вида;

- Во время сварки выполняются равномерные поступательные движения с наложением поперечных колебаний, обеспечивая равномерное проплавление металла по всей ширине шва.

Существуют два широко применяемых способа ручной газовой сварки:

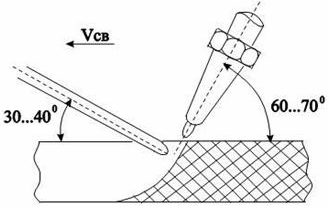

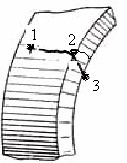

Рис. 2. Левый способ газовой сварки

Левый способ: сварка ведётся справа налево, проволока подаётся вперёд, за ней — горелка. Применим для тонколистового материала.

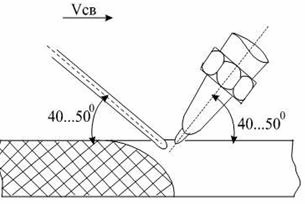

Рис. 3. Правый способ газовой сварки

Правый способ: перемещение осуществляется слева направо, при этом впереди идёт горелка, а присадка подаётся следом. Метод эффективен при сварке металлов толщиной свыше 5 мм.

5. Подача присадочного прутка:

- Присадка вводится под углом около 45° к плоскости сварочной ванны;

- Для материалов толще 1,5 мм конец проволоки должен обязательно входить в расплав, что исключает риск поверхностного окисления;

- При сварке толстостенных элементов (δ > 5 мм) применяется методика периодических колебательных движений прутком, способствующая равномерному заполнению шва и устранению дефектов.

Начало сварочного процесса требует фиксации заготовок посредством прихватки от центра к краям. Завершающий этап не предусматривает термическую обработку изделия — в силу отсутствия существенного эффекта при работе с малоуглеродистыми сталями.

2. Газовая сварка среднеуглеродистой и высокоуглеродистой стали

Основные затруднения при сварке

- Во время выполнения сварочных работ может наблюдаться интенсивное кипение расплавленного металла в сварочной ванне, что затрудняет контроль процесса.

- В результате высокой температуры и быстрого охлаждения происходит закалка металла в зоне шва, что зачастую вызывает образование хрупких трещин как непосредственно в сварном соединении, так и в прилегающей к нему околошовной зоне (ОШЗ).

Особенности сварки

- При выборе сварочного оборудования важно учитывать, что мощность горелки должна быть ниже, чем при сварке малоуглеродистых сталей. Это снижает риск перегрева и образования структурных дефектов.

- Особенно при работе с высокоуглеродистыми сталями следует использовать специальные флюсы, в состав которых входят 50 % NaCO₃ и 50 % Na₂CO₃. Они способствуют стабилизации дуги и защите расплава от окисления.

- Для уменьшения внутренних напряжений и предотвращения деформаций рекомендуется производить предварительный отжиг заготовок перед началом сварочных операций.

- Обязательным условием качественного соединения является равномерный и обширный предварительный подогрев всего изделия. При этом необходимо строго избегать перегрева металла и бурного кипения сварочной ванны, поскольку это негативно сказывается на структуре будущего шва.

- После завершения сварки необходимо обеспечить замедленное и равномерное охлаждение зоны сварного шва, что достигается, например, засыпкой изделия песком или обертыванием асбестовым полотном.

- Во всех случаях сварки сталей с высоким или средним содержанием углерода рекомендуется последующее проведение термической обработки. Это может быть нормализация, отжиг либо закалка с последующим высоким отпуском — в зависимости от требований к прочности и пластичности соединения.

3. Сварка легированной стали

Основные затруднения

- Чем выше доля углерода и легирующих компонентов в составе стали, тем выше склонность к закалке металла в зоне сварки, что вызывает появление трещин как в шве, так и в ОШЗ.

- При сварке легированных сталей неизбежно происходит частичное выгорание легирующих элементов, что приводит к ухудшению свойств сварного соединения.

Особенности сварки

- Металл в области начала сварного шва следует прогревать постепенно, избегая резких температурных скачков, которые могут вызвать термические напряжения и трещинообразование.

- Процесс наплавки должен производиться с максимально возможной скоростью, чтобы избежать длительного воздействия высоких температур на металл и, как следствие, его перегрева.

- В финальной точке сварки следует не прерывать пламя резко, а постепенно отвести его, одновременно прогревая область окончания шва, что способствует формированию усиления и снижает вероятность появления дефектов.

- Сварку легированных сталей недопустимо производить при низкой температуре окружающей среды. После сварки необходимо обеспечить медленное охлаждение соединения, что предотвращает образование трещин.

- Как и в случае с углеродистыми сталями, заготовки перед сваркой должны подвергаться отжигу для снятия остаточных напряжений.

4. Сварка высоколегированной и инструментальной стали

Основные затруднения при сварке

- Благодаря повышенной закаливаемости при контакте с воздухом металл быстро остывает, что провоцирует образование продольных и поперечных трещин в зоне сварного шва.

- В полученных швах часто наблюдается неоднородность химического состава, связанная с неравномерным распределением легирующих элементов.

Особенности сварки

- До начала сварочных работ заготовки следует подвергнуть тщательной механической очистке от окислов и загрязнений, а также провести отжиг для снижения внутренних напряжений.

- Рекомендуется производить подогрев элементов до температуры в пределах 250…300 °C, что стабилизирует термический режим и предотвращает образование закалочных структур.

- Для сварки высоколегированных сталей применение флюса является обязательным условием. Флюс защищает сварочную ванну от окисления и способствует формированию однородного шва.

- Следует использовать ацетиленовое пламя с незначительным избытком ацетилена, так как это позволяет избежать окислительных процессов и сохранить химическую стабильность металла.

- По окончании сварки изделие, не давая ему остыть на воздухе, помещается в термическую печь для отжига, что способствует снятию напряжений и стабилизации структуры соединения.

Газовая сварка применяется не только для соединения сталей различного химического состава, но и широко используется для сварки других металлов — например, чугуна, меди, бронзы, латуни. Особенно актуально использование газовой сварки и резки при восстановлении и ремонте чугунных изделий, для наплавки и при выполнении операций пайки. Кроме того, газокислородное пламя находит применение в процессах разделения и раскроя металлических конструкций.

5. Заварка трещин

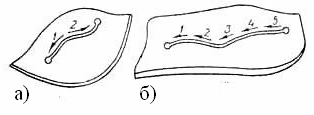

Перед тем как приступить к заварке трещин, необходимо выполнить их расшивку. На концах каждой трещины сверлят отверстия диаметром 5…8 мм (см. рис. 4). Это позволяет остановить распространение трещины при дальнейшем нагреве. Исключением являются детали из малоуглеродистой стали — в них сверление концов трещин зачастую не требуется.

Рис. 4. Схема заварки коротких (а) и длинных (б) трещин

Конец трещины можно выявить путём аккуратного снятия тонкой стружки зубилом. Отсутствие раздвоения стружки будет указывать на завершение трещины в данном участке.

Если толщина металла превышает 5…6 мм, производится разделка трещины с одной либо с обеих сторон. Заварку начинают с середины трещины и ведут к её концам. При длине трещины свыше 500 мм применяют метод обратноступенчатой сварки участками длиной 150…200 мм (рис. 4, б). Кромки необходимо тщательно зачистить до блестящего металлического состояния.

Выбор конкретного приёма заварки зависит от формы изделия и расположения дефекта. Если длина трещины не превышает 200 мм, можно обойтись без предварительных прихваток. Однако при сварке более длинных трещин рекомендуется устанавливать прихватки, чтобы избежать сужения зазора между кромками.

Рис. 5. Схема заварки трещины с расклиниванием

В ряде случаев вместо прихваток применяется метод расклинивания. Посередине трещины устанавливают металлический клин (рис. 5), за счёт чего трещина расширяется. Затем сварку производят от концов к клину. После этого клин извлекается, а центральная часть трещины доваривается.

Когда трещина доходит до кромки детали, сварку начинают от точки 1 и ведут к точке 2 (рис. 6). После этого выполняется участок 2–3, от точки 3 к точке 2. При этом расстояние между точками 2 и 3 составляет около 1/3 всей длины трещины. На деталях с небольшой толщиной, таких как крыло автомобиля, возможно выполнение заварки в одну сторону, без расклинивания. После наложения шва осуществляется проковка для восстановления исходной формы детали.

Рис. 6. Схема заварки трещины на крыле автомобиля

Для тонколистового металла (0,8…1,2 мм) не рекомендуется использовать колебательные движения горелкой и присадочной проволокой, чтобы избежать прожога и деформации кромок.

6. Вварка заплат

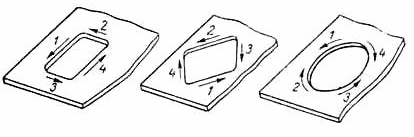

При необходимости вварки заплаты важно, чтобы её материал точно соответствовал основному по химическому составу и толщине. Особое внимание уделяется форме заплаты — углы отверстий и самой заплаты должны быть закруглёнными. Это позволяет исключить концентрацию напряжений и последующее образование трещин в этих зонах.

Края как в заплате, так и в основном металле, подвергаются скосу. Размер заплаты выбирается таким образом, чтобы обеспечивался технологический зазор, необходимый для качественного проплавления.

До начала сварки края соединяемых элементов очищают от загрязнений, окалины и ржавчины. После пригонки заплата закрепляется прихватками с шагом 200…250 мм. Сварочные работы ведутся в соответствии со схемой на рис. 7. Заплата при этом слегка выгибается наружу, что даёт ей возможность свободно деформироваться в процессе сварки. После завершения наплавки заплата охлаждается и выправляется при помощи молотка, что позволяет снизить остаточные напряжения и предотвратить появление трещин вследствие усадки металла.

Рис. 7. Схема вварки заплат

Заключение

Интересные факты о газовой сварке:

-

Температура пламени ацетилено-кислородной горелки может достигать до 3150 °C, что делает её одной из самых горячих среди всех видов сварочного пламени.

-

Газовая сварка — единственный метод, в котором возможно использовать науглероживающее пламя для целенаправленного увеличения твёрдости металла в локальной зоне.

-

Газовая сварка активно применяется при реставрации и ремонте антикварных изделий и тонкостенных конструкций, где требуется щадящее воздействие.

-

Несмотря на простоту оборудования, работа с ацетиленом требует особой осторожности — при давлении выше 0,2 МПа он может самовозгораться или даже взрываться без доступа кислорода.

-

Газовую сварку до сих пор используют в отдалённых районах и полевых условиях, где сложно организовать электропитание для других видов сварки.

Газовая сварка и наплавка остаются востребованными технологиями благодаря своей универсальности, доступности и эффективности. Правильное понимание свойств пламени, грамотный подбор параметров и материалов сварки позволяют успешно соединять или восстанавливать стальные детали различных марок. Особенно важна газосварка при ремонте и заварке трещин, где требуется высокая локализованность теплового воздействия и аккуратная работа. Несмотря на развитие современных технологий, газовая сварка продолжает уверенно занимать свою нишу в промышленности, строительстве и ремонтных работах.